LED荧光粉的分析测试方法

白光LED荧光粉荧光外量子效率的准确测量

较测量法需要一个与待测粉体光学特性相近且量子 量热式测量法 效率已知的弱吸收 标 准 粉 体 作 参 考 ; 需要知道粉体的吸收曲线 , 并且对光源性能 、 热敏探 仪器隔热 性 能 要 求 都 很 高 , 而L 头灵敏度 、 E D 荧光 粉是高吸收粉体 , 且吸收曲线不易测定 ; 国外通用的 直接光学测量法是对激发前后光谱进行直接测量的 方法 , 可以采用分布 光 度 计 或 带 积 分 球 的 光 谱 仪 测 量 。 分布光度计需要大的暗室 、 高精度位移控设备 , 价格昂贵 , 全空间测量耗时太长

S EM I C O N D U C T O R O P T O E L E C T R O N I C S o l . 3 2N o . 5 V

O c t . 2 0 1 1

材料 、 结构及工艺

k对积分球中归一化光强分布为i光经空间非均匀性较正后的真实值real与测量test值之间的关系为4k020ksindd5i的入射realtest020iiksindd6基于积分球的直接光学传统测量法按图1所示原理测量测量准直入射光900图1测量步骤12和散射光此实验步骤3中近似为朗伯散射时由上式56有collimatedrealcollimatedtest4k90020ksindd07scatterrealscattertest20k2sindd20ksindd008文献13显示空间响应分布函数k0与准直光入射方向成蝙蝠翼关系且k900相对较小即式7分母小于1且与1差距较大所以测量值相对实际值较小

[ 8]

量的国内行业标准

对有关光谱功率的测试语焉不

[ 9]

测量原理存在纰漏 , 相关文献 详,

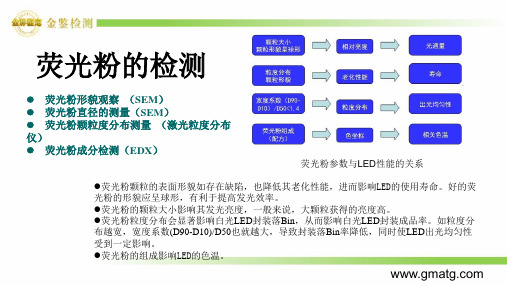

荧光粉的检测

l 荧光粉形貌观察 (SEM) l 荧光粉直径的测量(SEM) l 荧光粉颗粒度分布测量 (激光粒度分布 仪) l 荧光粉成分检测(EDX)

荧光粉参数与LED性能的关系 l荧光粉颗粒的表面形貌如存在缺陷,也降低其老化性能,进而影响LED的使用寿命。好的荧 光粉的形貌应呈球形,有利于提高发光效率。 l荧光粉的颗粒大小影响其发光亮度,一般来说,大颗粒获得的亮度高。 l荧光粉粒度分布会显著影响白光LED封装落Bin,从而影响白光LED封装成品率。如粒度分 布越宽,宽度系数(D90-D10)/D50也就越大,导致封装落Bin率降低,同时使LED出光均匀性 受到一定影响。 l荧光粉的组成影响LED的色温。

1. 荧光粉形貌观察 (SEM)

(a)

(b)

(c)

三种不同厂家的YAG粉的SEM图,从图中可以看出,样品(a)的颗粒基本上近似于球形, 表面光滑,基本无破碎的痕迹,而样品(b)则呈不规则的形状,表。

2. 荧光粉直径的测量(SEM)

3. 荧光粉颗粒度分布测量 (激光粒度分 布仪)

4. 荧光粉成分的检测(EDX)

元素 O

重量百分比 32.34

原子百分比 61.33

Al Y

总量

19.89 47.76

100.00

22.37 16.30

2014-3-10

白光LED用荧光粉量子效率测试方法-编制说明

白光LED用荧光粉量子效率测试方法-编制说明国标《白光LED用荧光粉量子效率测试方法》(征求意见稿)编制说明一、工作简况1.1立项目的及意义以LED(Light Emitting Diode,发光二极管)为代表的半导体照明技术因其具有节能、环保、体积小、全固态、使用寿命长等优点,是继白炽灯、荧光灯、高强度气体放电灯之后的第四代光源。

国际调研机构LED inside发布的《2017全球LED照明市场趋势》指出,2017年LED照明市场规模已经达到331亿美金。

随着半导体照明应用层面的不断创新及新兴市场的崛起,LED市场将进一步扩大。

常见的LED照明获取方式多采用“芯片+荧光粉”的组合,因而荧光粉的性能在很大程度上决定了LED器件的出光效率和照明效果。

量子效率是衡量荧光粉性能的最重要指标,能够直接体现荧光粉的质量水平。

目前,国际上已就荧光粉量子效率的测试方法和测试意义达成一致,国际知名LED荧光粉及器件厂商和研究机构均已采用该指标。

关于荧光粉量子效率的测定,国内起步虽然相对较晚,但发展速度很快,已经有相关厂商推出了测试设备。

不过由于尚未就量子效率的测试标准和方法做出统一标准,其测试数据偏差值较大且公信力较差,因此急需通过与国际研发先进水平接轨,制定相关标准,明确量子效率的测试方法和标准,为提升白光LED用荧光粉的研发水平和产品质量,增强国际市场竞争力,推进我国相关产业的快速健康发展做出贡献。

1.2任务来源根据稀土标委关于下达的11项稀土国家标准、14项稀土行业标准制修订计划的通知(稀土标委〔2018〕03号),《白光LED用荧光粉量子效率测试方法》行业标准制定计划正式下达,项目编号为20173581-T-469,完成年限为2019年。

本标准制定任务由有研稀土新材料股份有限公司牵头起草,参与起草单位为厦门大学、天津东方科捷科技有限公司、广东稀有金属研究所、安徽芯瑞达电子科技有限公司、江门科恒实业股份有限公司和江苏博睿光电有限公司。

LED点粉检验工作指引

4.相关文件

4.1《荧光粉检验规范》 QSI-022

4.2《SMD点荧光粉(胶)检验规范》 QSI-141

5.相关表单表单编号 保存部门 保存期限

5.1【点荧光粉(胶)检验日报表1】FQ017-01 LP QA6年

材 料

1

已点荧光粉半成品

辅 料

1

【荧光分检验日报表】

2

手指套

3

4

工 治 具

1

料盒/料盘

2

离子风机

3

显微镜

4

台灯

5

防静电手环

6

圆珠笔

7

镊子

8

挑针

LED测试机/颜色Hale Waihona Puke 色板操作说明作业流程

标准工时

5K/小时

1.作业工序

点荧光粉检验

2.作业准备

准备好SMD测试机台,相对应的测试治具、点亮比对颜色板、工单要求参数与样品。

3.作业步骤

3.1.确认待点材料型号须与LED工单及流程单是否相符;

3.2.生产线作业员首先进行首件制作,并与工程品管一起确认发光颜色是否与样品一致;

3.3.IPQC首件检验,确认相关电性参数及核对颜色,OK则开机点胶,NG则调机改善;

LED荧光粉的分析测试方法

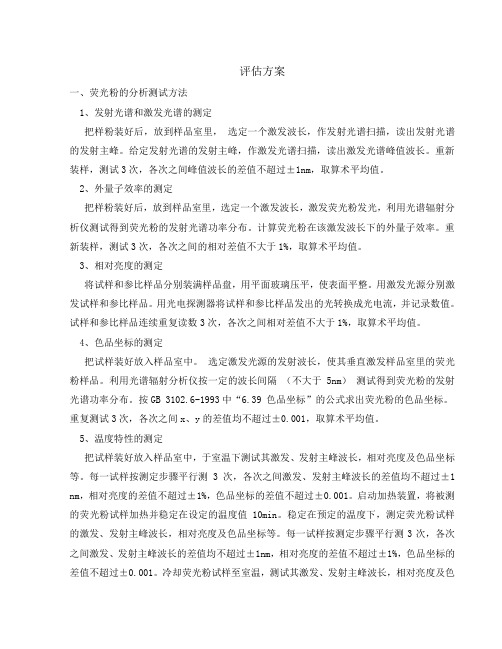

评估方案一、荧光粉的分析测试方法1、发射光谱和激发光谱的测定把样粉装好后,放到样品室里,选定一个激发波长,作发射光谱扫描,读出发射光谱的发射主峰。

给定发射光谱的发射主峰,作激发光谱扫描,读出激发光谱峰值波长。

重新装样,测试3次,各次之间峰值波长的差值不超过±1nm,取算术平均值。

2、外量子效率的测定把样粉装好后,放到样品室里,选定一个激发波长,激发荧光粉发光,利用光谱辐射分析仪测试得到荧光粉的发射光谱功率分布。

计算荧光粉在该激发波长下的外量子效率。

重新装样,测试3次,各次之间的相对差值不大于1%,取算术平均值。

3、相对亮度的测定将试样和参比样品分别装满样品盘,用平面玻璃压平,使表面平整。

用激发光源分别激发试样和参比样品。

用光电探测器将试样和参比样品发出的光转换成光电流,并记录数值。

试样和参比样品连续重复读数3次,各次之间相对差值不大于1%,取算术平均值。

4、色品坐标的测定把试样装好放入样品室中。

选定激发光源的发射波长,使其垂直激发样品室里的荧光粉样品。

利用光谱辐射分析仪按一定的波长间隔(不大于5nm)测试得到荧光粉的发射光谱功率分布。

按GB 3102.6-1993中“6.39 色品坐标”的公式求出荧光粉的色品坐标。

重复测试3次,各次之间x、y的差值均不超过±0.001,取算术平均值。

5、温度特性的测定把试样装好放入样品室中,于室温下测试其激发、发射主峰波长,相对亮度及色品坐标等。

每一试样按测定步骤平行测3次,各次之间激发、发射主峰波长的差值均不超过±1 nm,相对亮度的差值不超过±1%,色品坐标的差值不超过±0.001。

启动加热装置,将被测的荧光粉试样加热并稳定在设定的温度值10min。

稳定在预定的温度下,测定荧光粉试样的激发、发射主峰波长,相对亮度及色品坐标等。

每一试样按测定步骤平行测3次,各次之间激发、发射主峰波长的差值均不超过±1nm,相对亮度的差值不超过±1%,色品坐标的差值不超过±0.001。

荧光粉通用测试方法

荧光粉通用测试方法1 水溶性氯化物的测定1.1仪器架盘天平:感量为0.1g;烧杯:100m1;比色管:25m1或50m1。

1.2 试剂和溶液硫酸锌溶液:5%,称取5.0g分析纯硫酸锌,用去离子水稀释至100m1,摇匀。

硝酸:5N,按GB 603—77《化学试剂制剂及制品制备方法》配制。

硝酸银:0.1N,按GB 603—77配制。

氯化物标准液:见GB 602—77《化学试剂杂质标准液制备方法》。

1.3 测定称取2.0g试样,放人烧杯中,加入20m1去离子水及l一2滴5%硫酸锌溶液,加热至沸,冷却至室温。

然后用定性滤纸过滤,乳液盛于比色管中,并用少量热去离子水洗涤滤渣2或3次,洗液并人滤液中,用去离子水稀释至25ml。

加0.5ml 5N硝酸及2ml 0.1N硝酸银,摇匀,放置10min,所呈浊度不应大于标准。

标准是按产品技术标准要求取一定数量的氯化钠标准液,加入1—2滴5%硫酸锌溶液,用去离子水稀释至25m1后,与试样同时同样处理。

2 机械杂质的测定称取10g试样,在白色瓷板上摊开,用目测或放大镜观测。

3 密度的测定3.1 定义单位体积荧光粉的质量,称作密度。

3. 2 仪器分析天平:感量不小于0.00lg;温度计:分度不大于0.5℃,比重瓶:25m1或50ml。

3.3 测定步骤3.3.1 称量比重瓶。

3.3.2 将3-5g干燥的试样,放入比重瓶中,称量。

3.3.3 往瓶中注入约2/3体积的去离子水,排除气泡,再注满水,并擦干瓶的外表面,称量。

然后测量瓶中的水温t 。

3.3.4 将比重瓶洗净,用相同温度的去离子水注满比重瓶,擦干瓶的外表面,称量。

3.4 计算荧光粉密度按式(1)计算:计算结果取至小数点后两位。

每个试样做两次,平行结果之差不应大于0.02,取算术平均值。

4 粒度分布的测定4.1 定义荧光粉颗粒的数目或团粒的重量按粒径的分布,称作粒度分布。

4.2 测定方法4.2.1 观察法取少量试样,分散在载片上,用显微镜按垂直投影法依次测量单个颗粒的尺寸。

LED用稀土荧光粉试验方法 第2部分:相对亮度的测定-最新国标

LED用稀土荧光粉试验方法第2部分:相对亮度的测定1范围本部分规定了350nm〜480nm光源激发LED用稀土荧光粉相对亮度的测定方法。

本部分适用于350nm 〜480nm光源激发LED用稀土荧光粉相对亮度的测定。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T5838荧光粉名词术语GB/T8170数值修约规则与极限数值的表示和判定3术语和定义GB/T5838确立的以及下列术语和定义适用于本标准。

3.1相对亮度在特定的激发条件下,荧光粉试样与对应的标准荧光粉的亮度之比。

4方法原理用特定波长的准单色光作为激发光源,激发LED用稀土荧光粉产生的荧光经收集后,通过经V(λ)函数校正的光电探测器将光信号转变为电信号。

在相同条件下测试标准荧光粉与待测样品的光电流值,以标准粉的光电流值为100,读出待测样品的相对亮度值。

5标准荧光粉国家标准样品及行业标准样品。

本文件测试用标准荧光粉为国家标准样品,编号GSB04-3888-2021。

6仪器与装置6.1光谱仪:相对亮度准确度±0.5%6.2激发光源:由光源和滤光片组成,激发光的发射波长为350nm-480nm。

6.3光电探测器:探测器的光谱响应率符合国家一级照度探测器的要求,在探测器前加截止波为490nm的有色截止玻璃。

7测试环境7.1环境温度:25℃±5。

7.2相对湿度:<65%。

7.3照度要求:六面遮光的暗环境下,避免强光干扰。

8测试步骤8.1开启仪器,将激发光源设置为特定波长,如460nm。

使激发光源点亮稳定10min。

8.2把标准荧光粉和样品分别装入样品盘内,用平面玻璃压平,使表面平整。

应使该样品盒内样品的密实程度与标准荧光粉一致。

8.3将标准粉荧光粉盘和试样盘分别放入粉盘托架上。

先用激发光照射标准粉,使读数为100,同样操作反复多次,直至稳定为止。

基于Spectr0320e光谱仪的白光LED荧光粉性能测试

r l ie b ih n s n u n u ef in y W eas t de h f e c fdfe e tt s ig ea v r t e sa c lo su idt ei l n e o i r n e t n u f n c n io s o h e ut ,s c s d r u r n,PM T a d d n i ie T e c u in r o dt n n t e r s l i s u h a a k c re t n e st ft r h a t s a e y l o

引

传 统 光 谱 仪 主 要 是 由步 进 马 达 和 位 于 步 进 马

收稿 日期: O 2 0 - 2 2 1- 2 2

达 与衍 射 光 栅 中间 的 正 弦 量规 驱 动 装 置 组 成 , 要 主 存 在 的 问题 是 : 弦 量 规 要 求 机 械 高 精 度 , 而 增 正 从

.

p o ie e ew h nu igt eSp c r 3 0 p c r m e e . r vd dh r e sn e to 2 es e to h tr

Ke wo d : h s h r d r u r n ; y r s p o p o ; a kc re t PMT: e st ie d n i fl r y t

Ab t c :L D id s r hn e eo sr pdy Y tim lmii m a n t ( sr t E u tyi c iad v lp il. tr a n n a u au nt u g r e YAG) h s h r p o p os

ae r w iey p l d n d l a pi i w ht L Ds T e n tu e t y t ms o p n S e i e E . h ls r m n S s e c m a y。 Sp c r 3 0 e to 2 e s e to e e ut be f ra c r t e s r me to h p c r m .I i c m bn d i hs p c r m t ri s i l o c ua e m a u e S a n ft e s e tu tS o ie n t i p p r i h v riec m p n 。 E h s h r x i t nd vc oa he et ea c rt a e t t e E e f o w h n a yS P 一5 p o p o ct i e ie t c iv h c u a e e ao

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

评估方案一、荧光粉的分析测试方法1、发射光谱和激发光谱的测定把样粉装好后,放到样品室里,选定一个激发波长,作发射光谱扫描,读出发射光谱的发射主峰。

给定发射光谱的发射主峰,作激发光谱扫描,读出激发光谱峰值波长。

重新装样,测试3次,各次之间峰值波长的差值不超过±1nm,取算术平均值。

2、外量子效率的测定把样粉装好后,放到样品室里,选定一个激发波长,激发荧光粉发光,利用光谱辐射分析仪测试得到荧光粉的发射光谱功率分布。

计算荧光粉在该激发波长下的外量子效率。

重新装样,测试3次,各次之间的相对差值不大于1%,取算术平均值。

3、相对亮度的测定将试样和参比样品分别装满样品盘,用平面玻璃压平,使表面平整。

用激发光源分别激发试样和参比样品。

用光电探测器将试样和参比样品发出的光转换成光电流,并记录数值。

试样和参比样品连续重复读数3次,各次之间相对差值不大于1%,取算术平均值。

4、色品坐标的测定把试样装好放入样品室中。

选定激发光源的发射波长,使其垂直激发样品室里的荧光粉样品。

利用光谱辐射分析仪按一定的波长间隔(不大于5nm)测试得到荧光粉的发射光谱功率分布。

按GB 3102.6-1993中“6.39 色品坐标”的公式求出荧光粉的色品坐标。

重复测试3次,各次之间x、y的差值均不超过±0.001,取算术平均值。

5、温度特性的测定把试样装好放入样品室中,于室温下测试其激发、发射主峰波长,相对亮度及色品坐标等。

每一试样按测定步骤平行测3次,各次之间激发、发射主峰波长的差值均不超过±1 nm,相对亮度的差值不超过±1%,色品坐标的差值不超过±0.001。

启动加热装置,将被测的荧光粉试样加热并稳定在设定的温度值10min。

稳定在预定的温度下,测定荧光粉试样的激发、发射主峰波长,相对亮度及色品坐标等。

每一试样按测定步骤平行测3次,各次之间激发、发射主峰波长的差值均不超过±1nm,相对亮度的差值不超过±1%,色品坐标的差值不超过±0.001。

冷却荧光粉试样至室温,测试其激发、发射主峰波长,相对亮度及色品坐标等。

每一试样按测定步骤平行测3次,各次之间以及与加热前相比,激发、发射主峰波长的差值均不超过±1nm,相对亮度的差值不超过±1%,色品坐标的差值不超过±0.001。

计算试样在室温与加热时的激发、发射主峰波长,相对亮度及色品坐标变化,得到被测荧光粉的温度特性数据。

取荧光粉2.00 g放到25 mL的烧杯中,加入15 mL的去离子水,并放入磁力子。

将烧杯放在磁力搅拌器上搅拌20 min后静置1 h以上。

用快速滤纸滤出澄清液体,进行测试。

按照pH计使用说明书标定仪器,并进行温度补偿。

将电极浸入待测溶液,摇动烧杯待平衡后,读出样品的pH值。

样品连续测试3次,各次之间的差值不超过±0.1,取算术平均值。

7、电导率的测定取荧光粉2.00 g放到25 mL的烧杯中,加入15 mL的去离子水,并放入磁力子。

将烧杯放在磁力搅拌器上搅拌20 min后静置1 h以上。

用快速定性滤纸滤出澄清液体,进行测量。

设定仪器常数和温度补偿系数。

把温度传感器和电极放入样品溶液中,摇动液体,当显示稳定时,读取数据。

样品连续测试3次,各次之间的差值不超过±0.1μS/cm,取其平均值。

8、粒度分布的测定称取0.5g-1.0g粉体样品放置于盛有10mL去离子水的50ml烧杯中,加人分散剂1.0ml,于水浴超声槽中( 超声槽中预先加人适量水,水量以刚浸过烧杯中样品溶液为宜) 超声分散20min,立即测量。

依次启动主机电源、进样器电源及计算机测量程序。

在分散器中加人分散介质,启动泵系统使之循环于样品池,按仪器说明书要求设定样品及背景测量时间,开始背景检测至仪器显示可以加人样品。

调节循环泵转速至合适转速,用水洗涤仪器进样系统3次。

取分散好的样品缓慢加人到已测背景的分散介质中至测量所需浊度。

启动仪器超声装置,进行测量,重复测量 3 次,取其平均值。

将仪器进样系统洗涤3次后进行下一样品测试。

9、比表面积的测定将试样于105℃烘烤 lh,置于干燥器中,冷却至室温,立即称量。

称取已净化于燥过的专用样品管的质量( 精确至0.000lg ),用专用漏斗将试样装入样品管中,控制待侧试样总表面积在2m2以上。

独立进行两次测定,取其平均值。

吸附前,应对试样进行脱气处理。

将试料在200℃真空中加热脱气2h。

荧光粉的主要特性包括晶体结构、结晶性、发光特性、色度、表面形态、粉体粒径、活化中心价数等。

其相应的分析工具见表。

二、荧光粉的性能LED荧光粉按颜色大致可分为:蓝色荧光粉、绿色荧光粉、黄色荧光粉和红色荧光粉,其中黄色荧光粉的应用占主要部分(各颜色荧光粉的的应用方式大致如下表)。

荧光粉按成分大致可分为:铝酸盐荧光粉、硅酸盐荧光粉、氮化物(或氮氧化物)荧光粉、硫化物荧光粉,其中铝酸盐荧光粉、硅酸盐荧光粉的应用占主要部分(各成分荧光粉的激发效率大致如下表)。

1.铝酸盐荧光粉;(优点:亮度高,发射峰宽,成本低,工艺成熟,应用广泛,黄粉效果较好;缺点:抗湿性较差,激发波段窄,光谱中缺乏红光的成分,显色指数不高)2.硅酸盐荧光粉;(良好的化学稳定性和热稳定性,灼烧温度比铝酸盐体系低100度左右,理论上具有很好的发展研究趋势,但是目前工艺不成熟,应用较少)3.氮化物荧光粉;(激发波段宽,温度稳定性好,非常稳定红粉、绿粉较好;但是制造成本较高,发射峰较窄)4.硫化物荧光粉。

(激发波段宽,红粉、绿粉较好,但是对湿度敏感,制造过程中会产生污染,对人有害,属于淘汰的产品)三、荧光粉的评估一般情况下,荧光粉的评估项目包括效率评估、色度评估、可靠性评估以及其它相关参数的评估,其中大部分LED封装厂商将效率评估,色度评估做为评估重点。

按目前市场状况,由于各荧光粉厂商的制造技术能力不同,其产品性能也各有优缺点。

当然,也有部分商家为了追求暴利,在荧光粉里面添加部分有机粉末或是无机盐(例如硫化物),以次充好。

因此,荧光粉的评估重点已不再单单局限于荧光粉自身的效率及色度,其自身的可靠性评估也变得越来越重要了。

荧光粉稳定性验证方案:1、荧光粉的耐热性验证:荧光粉在被封装成SMD成品时,需要经过150℃左右的烘烤成型,而且终端客户使用时,SMD成品会经过REFLOW组装到PCB上,其回流焊最高温度是260℃。

也就是说,荧光粉在前期使用的时候,其经受的最高温度是260℃。

所以,可将耐热实验的温度设定在260℃。

从以上可知,有以下两个验证方案可以选择:由于终端客户实际使用的也是马鞍型的温度曲线,所以能更好的模拟客户的使用方法,使用方案二来验证荧光粉的耐热性是最佳的选择。

以下是采用日东八温区无铅回流焊(上八下八温区)做的相关实验,其中图六是可靠性较好的荧光粉样品,图七是可靠性较差的荧光粉样品,实验证明,采用这方案可以有效验证荧光粉可靠性。

2、荧光粉的耐湿性验证:通常情况下,当荧光粉与封装胶水充分混合固化后,封装胶水本身会起到一定的防潮隔湿作用,从而保护荧光粉不受水解。

但每一款封装胶水自身都有一定的气密性,即水汽可以不同程度的渗透到封装胶体内部,与荧光粉发生相关反应;所以其荧光粉的耐湿性性能,受封装胶水气密性的影响很大。

现有封装胶水气密性大致如下表:由于各封装胶水气密性不同,所以用相同款荧光粉进行耐湿性验证时结果也会不同。

这样我们就无法更客观的来验证荧光粉的耐湿性能;为了更客观的验证荧光粉(包括可能添加的物质)的耐湿性能,我们有两种方案来选择。

一是将荧光粉放置于中性水里浸泡,二是将荧光粉放置在高湿(90%RH)机里储存。

采用第一种方案验证时,其湿度可看成是100%RH,但此种方案对荧光粉来讲比较苛刻(特别是硅酸盐荧光粉,从目前我司的实验结果来看,如下图八,几乎所有荧光粉厂商的产品均无法通过此项实验的);采用第二种方案验证时,其水是以气态的形式与荧光粉接触,也更接近实际产品失效的机理。

(即使是硅酸盐荧光粉,从目前我司的实验结果来看,如下图九,发现一些国外荧光粉厂商的产品在同行业对比中,其耐湿性能较好)C、荧光粉的热稳定性测试荧光粉的耐热性不同于热稳定性,耐热性偏重于荧光粉的前期性能,相对来讲是一个瞬态性验证;而热稳定性则偏重于荧光粉的后期性能,是一个相对较长期的验证;虽然现在业界有些荧光粉测试仪可测试出荧光粉样品在不同温度下的激发效率,但大多数测试仪只是采用对样品粉盘底部加热;而实际上,荧光粉测试仪在测试样品时,是通过接收样品粉盘表面荧光粉激发出来的光谱;由于荧光粉本身的导热系数相对较差,如果采取只加热粉盘底部的方式去测试荧光粉样品,其得到的数值是很不准确的。

因为可能机台设定加热温度为120℃,粉盘实际温度也为120℃,但粉盘表面荧光粉则是远低于这个温度的。

而相对较好的方式是采用空间加热,即将整个粉盘放于热空气中,使粉盘表面的荧光粉样品充分受热。

这种方式的测试结果就比较准确。

但相对的设备费用会较昂贵。

如LED封装厂进行此项验证,其前期设备投入成本则较高。

所以较合理的验证方案是将荧光粉充分混合封装胶水固化成成品后,再进行高温老化。

(当然,使用此方案时验证时,应使用信赖性较好的芯片及气密较好,抗衰减性能较好的封装胶水等原物料),经过一定的老化时间再对比其衰减数据(通常情况下是老化1000HRS)。

D、荧光粉的抗紫外性能测试现业界大部分LED都是通过蓝光芯片加荧光粉组成白光,但蓝光芯片本身在紫外部分存在一定的能量,其芯片波段越短,紫外部分的能量会越多,而荧光粉本身会吸收部分的紫外能量并转化为可见光(如图十一)。

当荧光粉吸收紫外能量的时候,其也会加速荧光粉自身的老化,特别是在荧光粉的后处理技术较差,荧光粉中添有部分有机粉末或是无机盐(如硫化物)等物质时,其抗紫外性能就更显得重要了。

综合以上四个方案,其各自特点如下表:荧光粉的耐热性、耐湿性、热稳定性、抗紫外性等四个性能决定了荧光粉可靠性能的好坏,只有这四个性能达到一定标准,那才能满足白光LED的使用要求。