MS269-03 软制硫化橡胶

橡胶制品常用测试方法及标准

橡胶制品常用测试方法及标准橡胶制品常用测试方法及标准Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-199981.胶料硫化特性GB/T 9869—1997橡胶胶料硫化特性的测定(圆盘振荡硫化仪法)GB/T 16584—1996橡胶用无转子硫化仪测定硫化特性ISO 3417:1991橡胶—硫化特性的测定——用摆振式圆盘硫化计ASTM D2084-2001用振动圆盘硫化计测定橡胶硫化特性的试验方法ASTM D5289-1995(2001)橡胶性能—使用无转子流变仪测量硫化作用的试验方法DIN 53529-4:1991橡胶—硫化特性的测定——用带转子的硫化计测定交联特性2.未硫化橡胶门尼粘度GB/T —2000未硫化橡胶用圆盘剪切粘度计进行测定—第1部分:门尼粘度的测定GB/T 1233—1992橡胶胶料初期硫化特性的测定—门尼粘度计法ISO 289-1:2005未硫化橡胶——用剪切圆盘型黏度计—第一部分:门尼黏度的测定ISO 289-2-1994未硫化橡胶——用剪切圆盘型黏度计测定—第二部分:预硫化特性的测定ASTM D1646-2004橡胶粘度应力松驰及硫化特性(门尼粘度计)的试验方法JIS K6300-1:2001未硫化橡胶-物理特性-第1部分:用门尼粘度计测定粘度及预硫化时间的方法3.橡胶拉伸性能GB/T528—1998硫化橡胶或热塑性橡胶拉伸应力应变性能的测定ISO37:2005硫化或热塑性橡胶——拉伸应力应变特性的测定ASTMD412-1998(2002)硫化橡胶、热塑性弹性材料拉伸强度试验方法JIS K6251:1993硫化橡胶的拉伸试验方法DIN 53504-1994硫化橡胶的拉伸试验方法4.橡胶撕裂性能GB/T 529—1999硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)ISO 34-1:2004硫化或热塑性橡胶—撕裂强度的测定-第一部分:裤形、直角形和新月形试片ASTM D624-2000通用硫化橡胶及热塑性弹性体抗撕裂强度的试验方法JIS K6252:2001硫化橡胶及热塑性橡胶撕裂强度的计算方法5.橡胶硬度GB/T 531—1999橡胶袖珍硬度计压入硬度试验方法GB/T6031—1998硫化橡胶或热塑性橡胶硬度的测定(10—100IRHD)ISO 7619-1:2004硫化或热塑性橡胶——压痕硬度的测定——第一部分:硬度计法(邵式硬度)ISO 7619-2:2004硫化或热塑性橡胶——压痕硬度的测定——第二部分:IRHD袖珍计法ASTM D2240-2004用硬度计测定橡胶硬度的试验方法ASTM D1415-1988(2004)橡胶特性—国际硬度的试验方法JIS K6253:1997硫化橡胶及热塑性橡胶的硬度试验方法DIN 53505-2000橡胶试验邵式A和D的硬度试验6.压缩永久变形性能GB/T 7759—1996硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形测定ISO 815:1991硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形测定ASTM D395-2003橡胶性能的试验方法压缩永久变形JIS K6262:1997硫化橡胶及热塑性橡胶压缩永久变形试验方法7.橡胶的回弹性GB/T 1681—1991硫化橡胶回弹性的测定ISO 4662:1986硫化橡胶回弹性的测定ASTM D1054-2002用回跳摆锤法测定橡胶弹性的实验方法JIS K6255:1996硫化橡胶及热塑性橡胶的回弹性试验方法DIN 53512-2000硫化橡胶回弹性的测定8.橡胶低温特性GB/T 1682—1994硫化橡胶低温脆性的测定—单试样法GB/T 15256-1994硫化橡胶低温脆性的测定(多试样法)GB/T 7758—2002硫化橡胶低温特性的测定温度回缩法(TR试验)ISO 2921:2005硫化橡胶—低温特性—温度回升缩TR)试验ASTM D1329-2002天然橡胶特性的评定—橡胶的低温回缩试验方法(TR试验法)ASTM D 746-2004用冲击法测定塑料及弹性材料的脆化温度的试验方法ASTM D 2137-2005弹性材料脆化温度的试验方法JIS K 6261-1997硫化橡胶及热塑性橡胶的低温试验方法9.橡胶热空气老化性能GB/T 3512—2001硫化橡胶或热塑性橡胶热空气加速老化和耐热试验ISO188-1998硫化或热塑性橡胶——加速老化和耐热试验ASTM D573-2004用热空气箱对橡胶损蚀的试验方法DIN 53508-2000硫化橡胶—加速老化试验JIS K 6257-2003硫化橡胶或热塑性橡胶热空气老化10. 橡胶耐臭氧老化性能GB/T 7762—2003硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验GB/T 13642-1992硫化橡胶耐臭氧老化试验动态拉伸试验法ASTM D518-1999橡胶损坏性-表面裂开的试验方法ASTM D1149-1999橡胶在小室中臭氧龟裂ASTM D1171-1999橡胶在小室中臭氧龟裂(三角形试样)ASTM D 3395-1999橡胶变质—在小室中动态臭氧碎裂的试验方法DIN53509-1-2001橡胶试验抗臭氧龟裂稳定性的测定第一部分:静应力JIS K6259-2004硫化橡胶或热塑性橡胶耐臭氧性能的测定11.橡胶耐介质GB/T 1690—2006硫化橡胶或热塑性橡胶耐液体试验方法ISO 1817:2005硫化橡胶液体影响的测定ASTM D471-1998液体对橡胶性能影响的试验方法JIS K6258-2003液体对硫化橡胶或热塑性弹性体影响的测定12. 橡胶对金属粘附性与腐蚀性GB/T 19243-2003硫化橡胶与有机材料接触污染的试验ASTM D925-1988(2000)橡胶特性—表面的着色性(接触、色移及扩散)的试验方法13.橡胶燃烧性能GB/T 10707-89橡胶的燃烧性能(氧指数法)GB/T 13488-92橡胶的燃烧性能(垂直燃烧法)UL 94-1996橡胶燃烧性能14. 橡胶磨耗性GB/T1689—1998硫化橡胶耐磨性能的测定(用阿克隆磨耗机GB/T9867—1988硫化橡胶耐磨性能的测定(旋转辊筒式磨耗机法)ASTM D5963-2004硫化橡胶耐磨性能的测定(旋转辊筒式磨耗机法)15.橡胶电性能GB/T 1692—1992硫化橡胶绝缘电阻率GB/T 1693—1981(1989)硫化橡胶工频介电常数和介质损耗角正切值的测定方法GB/T 1694—1981(1989)高频介电常数和介质损耗角正切值GB/T 1695—2005工频击穿介电强度和耐电压的测定方法GB/T 2439—2001硫化橡胶或热塑性橡胶导电性能和耗散性能电阻率的测定。

乙丙橡胶配方解密

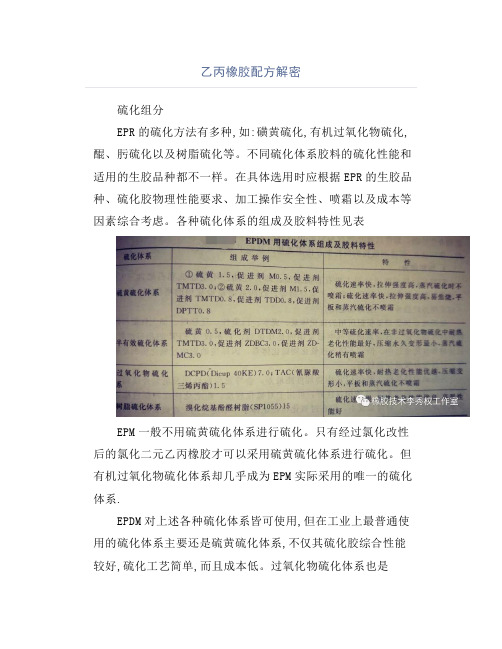

乙丙橡胶配方解密硫化组分EPR的硫化方法有多种,如:磺黄硫化,有机过氧化物硫化,醌、肟硫化以及树脂硫化等。

不同硫化体系胶料的硫化性能和适用的生胶品种都不一样。

在具体选用时应根据EPR的生胶品种、硫化胶物理性能要求、加工操作安全性、喷霜以及成本等因素综合考虑。

各种硫化体系的组成及胶料特性见表EPM一般不用硫黄硫化体系进行硫化。

只有经过氯化改性后的氯化二元乙丙橡胶才可以采用硫黄硫化体系进行硫化。

但有机过氧化物硫化体系却几乎成为EPM实际采用的唯一的硫化体系.EPDM对上述各种硫化体系皆可使用,但在工业上最普通使用的硫化体系主要还是硫黄硫化体系,不仅其硫化胶综合性能较好,硫化工艺简单,而且成本低。

过氧化物硫化体系也是EPDM不可缺少的一种硫化体系,它可赋予硫化胶某些更好的物性。

其他硫化体系不仅技术较为复杂,而且成本较高,除特殊需要之外一般不用.补强填充组分EPR不能结晶,其纯胶硫化胶强度很低,约为6~8MPa,故只有加入补强填充剂后才有使用价值。

其所使用的补强填充剂种类与其他通用橡胶相同。

经过补强后的EPR化胶物理性能大幅度提高,其填充量远比其他橡胶大;还可以大量充油以降低成本是充油量过大时硫化速率减慢,因此,充油多的胶料应选用不饱和度较高的EPDM。

炭黑是EPR所使用的主要补强剂,其补强性能以细粒子炉黑和槽黑为最佳,硫化胶拉伸强度可达29.4MPa。

而耐磨性能是炉黑优于槽黑。

若制造电气制品时,需用导电性能好的乙炔炭黑和导电炉黑等。

对力学强度要求不高的制品还可以采用高填充量的白色填料,如陶土、煅烧陶土等,白炭黑能赋予EPR优异的物理性能和与金属、纤维的黏合性能,但过氧化物硫化的胶料应同时加入2~4份乙二醇,以调节胶料的PH值,避免白炭黑与过氧化物之间产生有害化学反应、若与陶土并用于挤出制品可改善胶料的挤出性能。

碳酸钙是EPR最经济和最广泛使用的填料,轻质碳酸钙和活性轻质碳酸钙均有一定的补强效果:重质碳酸钙主要用作填充剂。

QJQ241-2007汽车用橡胶检验及试验标准

试片

图 12

应用范围: 乘用车 标题:

编 号 Q/JQ 241-2007 第 8 页 汽车用橡胶检验及试验标准 共 23 页 (2)在恒温箱中放置 16 小时,立即取出试样,用清洁水冲洗试板表面,检查有无污染; (3)将试片表面在紫外线型碳弧灯或阳光型碳弧灯中曝露 24 小时; (4)立即取出试样,用清洁水冲洗试板表面,检查有无污染; (5)污染判定 (a)通过与黑色试板比较判断有无污染; (b)判定标准细节由生产厂商与 JAC 公司共同协商制订。

1. 主题内容与适用范围...................................................... 3 2. 规范性引用文件 ......................................................... 3 3. 专业术语及定义 ......................................................... 3 4. 技术要求 ............................................................... 4 5. 试验方法 ............................................................... 5 6.检验规则 ............................................................... 8 7.标志、包装、运输和贮存.................................................. 8 8.附录 ................................................................... 9

《橡胶配合剂硫磺及试验方法》

《橡胶配合剂硫磺及试验方法》国家标准编制说明编制单位:山东尚舜化工有限公司编制日期:2016年9月《橡胶配合剂硫磺及试验方法》国家标准编制说明一任务来源及产品概况1 任务来源根据国标委综合[2015]73号文《关于下达2015年第三批国家标准制修订计划的通知》要求,《橡胶配合剂硫磺及试验方法》国家标准修订的计划编号为:-T-606,修订工作应于2017年完成,负责起草单位为山东尚舜化工有限公司,参加起草单位为同行业主要生产企业。

技术归口单位为全国橡标委化学助剂分委会。

2 产品概况橡胶配合剂硫磺包括可溶性硫磺(普通硫磺)和不溶性硫磺(IS)两种形态,两者均可作为橡胶硫化剂。

其中可溶性硫磺主要由炼厂气、天然气回收或硫铁矿加工制得,目前国内年产量约为520万吨。

不溶性硫磺属于无定形结构,不溶于二硫化碳,系硫的均聚物,是普通硫磺的无毒高分子改性品种。

不溶性硫磺具有化学和物理惰性,用于橡胶硫化时,不易发生迁移,因而能使硫化橡胶增粘、不喷霜,减少焦烧和延长胶料存放时间,得到了国际橡胶工业的推崇,是公认的最佳硫化剂。

使用不溶性硫磺作硫化剂生产的子午线轮胎,其耐磨性比普通轮胎提高30%~50%,寿命为普通轮胎的1.5倍,节省燃油6%~8%,已成为生产高品质子午线轮胎必不可少的硫化剂。

不溶性硫磺通过硫磺聚合反应得到,其工艺路线有很多种,根据升温温度和后期淬冷介质的差异,可分为连续溶剂法、间歇溶剂法和高温水法。

国外最具代表性的企业为伊士曼,其生产工艺为连续溶剂法;近年来,国内不溶性硫磺快速发展,主要生产工艺采用间歇溶剂法,产品质量达到国际先进水平。

目前国内不溶性硫磺年产量约为11万吨。

二标准修订的意义1839年美国人固特异发现硫磺可以使橡胶交联,从而诞生了世界橡胶工业,中国橡胶工业发展至今有近百年历史,已成为世界橡胶工业大国,上世纪70年代,化工部组织行业科技攻关,开发出IS产品,因其具有化学和物理惰性,用于橡胶硫化时,不易发生迁移,能使硫化橡胶增粘、不喷霜,减少焦烧和延长胶料的存放时间,得到了国际橡胶工业的推崇,已成为子午线轮胎必备硫化剂,目前尚无替代品。

轮胎硫化胶囊用丁基橡胶的硫化特性及耐热氧老化性能的研究

were studied by RPA,tensile strength,tear strength and aging property testing.The eredients doses in the formulation on the vulcanizing and aging properties

KEY WORD S:XIIR Vulcanizing kinetics Orth。g。nal desi弘Scorcmng time

IV

青岛科技人学研究生学位论文

声明

独创性声明

本人声明所呈交的论文是我个人在导师指导下进行的研究工作及取得的研

究成果。尽我所知,除了文中特另J)Jn以标注和致谢中所罗列的内容以外,论文

effects on physical and mechanical properties

of BR.Sulfur has the best combination property as a anti-scorching agent,then are

MgO/DM and DM.CTP almost has no effect on the vulcanization system of resins.

testing of CIIR/BR blend was carried out at 200 oC for 1 2h.The properties of CIIR/BR

vulcanized rubber Can maintain the properties of BR,SO CIIR can substitute CR.

以最优配方为基础,测定了185℃、190℃和195℃三个温度下的硫化曲线,对

轮胎硫化胶囊用丁基橡胶的硫化特性和耐热氧老化性能的研究

【CN209644003U】一种软木组合式硫化鞋【专利】

(19)中华人民共和国国家知识产权局(12)实用新型专利(10)授权公告号 (45)授权公告日 (21)申请号 201920325433.2(22)申请日 2019.03.14(73)专利权人 北京圣卓百力贸易有限公司地址 100000 北京市朝阳区定福庄西里2号9幢-1至5层内1层132(72)发明人 李成 (74)专利代理机构 北京久维律师事务所 11582代理人 邢江峰(51)Int.Cl.A43B 13/12(2006.01)(54)实用新型名称一种软木组合式硫化鞋(57)摘要本实用新型公开了一种软木组合式硫化鞋,包括鞋面、鞋带、鞋舌、鞋带孔、鞋头、第一延条、鞋跟、尼龙带、第一软木大底、第二软木大底、橡胶大底、第一夹布外边条、第二夹布外边条、第二延条、第三夹布外边条和第三延条,所述鞋面一端设置有鞋舌,所述鞋面一端顶部开设有鞋带孔,所述鞋带孔内部套接有鞋带,且鞋带位于鞋舌一侧,所述鞋面底部粘接有第一软木大底,所述鞋面一端顶部粘接有鞋头,且鞋头与第一软木大底一侧顶部连接,该软木组合式硫化鞋结构简单,第一软木大底与第二软木大底即可快速吸汗,具有更好的舒适度、吸湿排汗性,以及与整体鞋面完美结合的美观程度,可重新定义硫化鞋鞋面外观,增加其功能性。

权利要求书1页 说明书3页 附图2页CN 209644003 U 2019.11.19C N 209644003U权 利 要 求 书1/1页CN 209644003 U1.一种软木组合式硫化鞋,包括鞋面(1)、鞋带(2)、鞋舌(3)、鞋带孔(4)、鞋头(5)、第一延条(6)、鞋跟(7)、尼龙带(8)、第一软木大底(9)、第二软木大底(10)、橡胶大底(11)、第一夹布外边条(12)、第二夹布外边条(13)、第二延条(14)、第三夹布外边条(15)和第三延条(16),其特征在于:所述鞋面(1)一端设置有鞋舌(3),所述鞋面(1)一端顶部开设有鞋带孔(4),所述鞋带孔(4)内部套接有鞋带(2),且鞋带(2)位于鞋舌(3)一侧,所述鞋面(1)底部粘接有第一软木大底(9),所述鞋面(1)一端顶部粘接有鞋头(5),且鞋头(5)与第一软木大底(9)一侧顶部连接,所述第一软木大底(9)外侧粘接有第二延条(14),所述第二延条(14)顶部与中心处一侧均粘接有第一夹布外边条(12),所述第一软木大底(9)底部粘接有第二软木大底(10),且第二软木大底(10)位于第二延条(14)内部,所述第二延条(14)外侧粘接有第三延条(16),所述第三延条(16)顶部与中心处一侧均粘接有第二夹布外边条(13),且第二夹布外边条(13)位于第一夹布外边条(12)底部一侧,所述第二软木大底(10)底部粘接有橡胶大底(11),所述橡胶大底(11)外侧粘接有第一延条(6),且第一延条(6)套接在第三延条(16)外侧,所述第一延条(6)顶部与中心处一侧均粘接有第三夹布外边条(15),且第三夹布外边条(15)位于第二夹布外边条(13)底部一侧。

(参考资料)橡胶国家标准大全

67

GB 1686-1979

橡胶伸张时的有效弹性和滞后损失试验方法

68

GB 1687-1983

硫化橡胶在压缩曲挠试验中温度升高和耐疲劳性的测定

69

GB 1688-1979

橡胶伸张疲劳试验方法

70

GB 1689-1982

硫化橡胶耐磨性能的测定(用阿克隆磨耗机)

71

GB 1690-1982

硫化橡胶耐液体试验方法

50

GB 531-1976

橡胶邵尔 A 型硬度试验方法

51

GB 532-1982

硫化橡胶与织物粘着强度的测定

52

GB 533-1981

硫化橡胶密度的测定方法

53

GB 539-1965

耐油橡胶石棉板

54

GB 540-1965

耐油橡胶石棉板密封性试验方法

55

GB 541-1965

橡胶石棉板抗张强度试验方法

24

GB/T 18944.1-2003 高聚物多孔弹性材料 海绵与多孔橡胶制品 第 1 部分: 片

材

25

GB/T 18946-2003

橡胶涂覆织物 橡胶与织物粘合强度的测定 直接拉力法

26

GB/T 18951-2003

橡胶配合剂 氧化锌 试验方法

27

GB/T 18952-2003

橡胶配合剂 硫磺 试验方法

20

GB/T 5009.152-2003 食品包装用苯乙烯—丙烯腈共聚物和橡胶改性的丙烯腈

—丁二烯—苯乙烯树脂

及其成型品中残留丙烯腈单体的测定

21

GB/T 1698-2003

硬质橡胶硬度的测定

22

GB/T 1699-2003

MS-_橡胶补强剂在橡胶履带花纹基部胶中的应用

45应用技术APPLIED TECHNOLOGY橡胶履带花纹基部胶配方中多使用沉淀法白炭黑作为补强剂,胶料混炼性能不佳,一般会加入Si-69改善混炼性能。

在橡胶履带花纹基部胶配方中,用MS 橡胶补强剂等量代替沉淀法白炭黑,可降低成本MS 橡胶补强剂是以超高硅石粉为原料,经过粗碎、煅烧、超细粉磨、化学改性等工艺制成,可部分替代沉淀法白炭黑。

MS 橡胶补强剂的特点是粒径小、活性好、易分散,可明显改善混炼胶的加工性能。

其作用机理为:加入脂肪酸、钛酸偶联剂、交联剂,对MS 橡胶补强剂表面进行深度化学改性处理,带有两性基因的改性剂均匀包覆在MS 粒子周围。

填充料与聚合物之间形成相容层,两者间吸附强度提高,MS 粒子与橡胶分子链发生偶联和接枝,从而达到补强效果。

一、试验1.原材料天然橡胶(NR ),海南天然橡胶产业集团股份有限公司;丁苯橡胶(SBR ),牌号1502,中国石油天然气股份有限公司吉林石化分公司;炭黑N220,江西黑猫炭黑股份有限公司;沉淀法白炭黑,浙江新纳材料科技有限公司;间接法氧化锌,昆山海丽橡塑原料有限公司;硬脂酸,杭州油脂化工有限MS-橡胶补强剂在橡胶履带花纹基部胶中的应用王 宇1 孙 铁2 王克成31.中策橡胶集团有限公司 2.天津万达轮胎集团有限公司 3.浙江富铭工业机械有限公司公司;促进剂NS 、Si-69,台州市黄岩东海化工有限公司;硫黄,400目,安庆市鑫泉硫化剂厂;防老剂4020,中国石化集团南京化学工业有限公司;防老剂BLE-W ,阜阳市汇鑫化工有限公司;微晶蜡,百瑞美特殊材料(苏州)有限公司;古马隆树脂,南京华辉石油化工有限公司;芳烃油,山东泰畅石化科技有限公司;MS 橡胶补强剂,河南省新密市超新化工厂。

2.配方NR 30,SBR 70,炭黑N220 62.5,沉淀法白炭黑 15,氧化锌 3.5,硬脂酸 2,硫黄 1.2,促进剂 1.6,防老剂4020 1.5,防老剂BLE-W 1.5,微晶蜡 1.5,芳烃油 5,古马隆树脂 2,Si-69 2,其他 5。