端子外观判定标准

打端子外观检验规范

打端子外观检验规范CrimpingVisualSpecification1.0目的1.1建立外观检验标准,使外观检验与判定更加标准化,规范化,更好满足品质控制与客户的需要。

2.0范围2.1本程序内容及附图适应于本公司内所有产品的打端部分的外观标准及判定。

2.2本程序也包括影响打端品质的前道脱皮工序的外观标准及判定。

2.3在本程序中所附的图片及图片的式样仅为示意图,其它产品均可以此为参照的依据。

3.0职责3.1QA部对本程序进行制定,修改和解释,并对相关人员进行本程序内容的培训与指导。

3.2QC督导此标准的要求在生产线或其它需依据本标准作业处的实施。

3.3OQC及IQC应根据本标准及AQL抽样水准进行产品出货检验和来料收货检验。

3.4生产部门依据本标准进行产品生产,产品检验或产品返工。

3.5当依本标准不能作出准确判定或对本标准存异议时,由QC人员提交至QA 工程师级以上决定。

4.0定义4.1绝缘检查窗:该区域用于确认端子导体及绝缘包桶铆压位置是否适当的作用.4.2喇叭口:呈漏斗状,位于导体压接处的两端,起防止损伤或划断铜丝的作用。

4.3导体检查窗:导体突出于导体压接部位的剩余部分,起确定导体是否完全充入端子的压接部位。

同时,也是影响端子拉力和防止出现电气不良的关键部位4.4弹片:该弹片的作用在于,对插后防止端子从胶芯中退出.操作过程中应注意勿使该端子变形.4.5绝缘压接部分:端子与线材绝缘相连接的压接部位,是提供端子使用时的固定和防震作用的部位。

4.6导体铆压部分:端子与线材导体相连接的压接部位,是实现低阻抗,高电流传导的关键部位。

4.7端子对插区域:端子对插相互作用(接触)区域.4.8端子切口:突出于端子头部或尾部,是证明当端子从端子盘或其它整体单个切下来时是否发生损伤或缺失的依据。

5.0内容5.1线材的开剥5.1.1线材开剥后的目标状况:∙ 铜丝无刀片刻痕,切断或其他方式的损伤.∙ 铜丝无散开,扭曲,开叉或其他变形保持绞合状态∙ 绝缘部分开剥切口整齐,无压痕,收缩,磨损,变色或受热烧伤炭化.5.1.2铜丝刻痕,断铜丝的根数不大于(包括)下表的情形为允收.否则为拒收.。

端子压接外观标准

不良品(芯线滚筒外皮被包住) 不良品(无外皮突出)

外皮要被芯线滚筒 全体包裹,确认不 可进入到芯线压着

部内

芯线露出长度

4

芯线露出长度 确认

良品(芯线露出长度约0.1~1mm)

不良品(芯线露出过长) 不良品(芯线露出过短)

确认芯线要被芯线 滚筒全体压着在内

记号

年月日 作 成 批 准

变更内容

批准

审核

作成

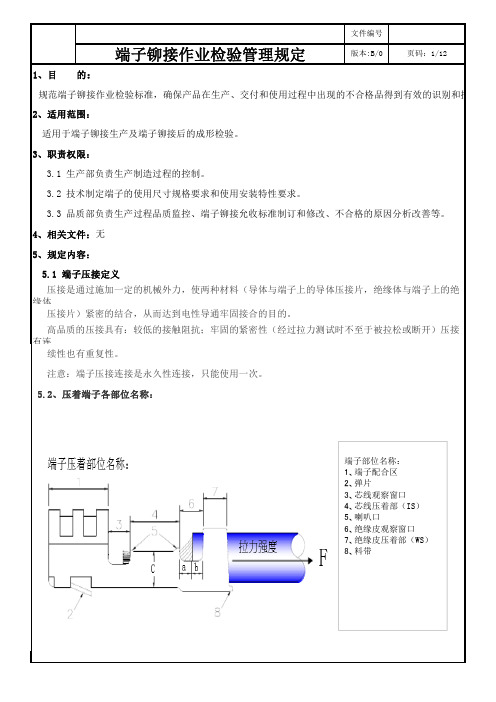

表1、压着端子寸法检测部位(图解)

检查项目

图示

注意事项

压着高 度

使用压着高度测 量专业千分尺, 对压着后的端子 芯线部(芯线滚 筒部)以及外皮

部(绝缘滚筒 部)的中间的位

置进行测量

6.附件 6.1-6.5 压着端子各检查标准 6.6 X-R管制图 (QRC02-01-161B) 6.7 端子压接质量检查记录表(QRC02-01-239B)

后脚刺入导线,刺 伤线芯

防水塞脱落

背面压痕太深

前端末露线芯 线芯露出太长

端子前脚前、

后部必须有喇

叭口,喇叭口

13

斜坡直线长度 (沿电线方

向):0.1-

0.4mm

0.1~0.4mm

记号

年月日

批准

作成 变更内容

批准

端子前脚无喇叭口

端子前脚前部无喇叭 口

端子前脚后部无喇叭 口

审核

作成

文件编号 版本:B 页码:9/12

6.3.2 端子压接切面不合格品的分类

NO.

标准要求

端子压接良品图示 端子压接不良图示

缺陷后果说明

端子断面芯线需成蜂巢

1 状,导体与端子、芯线与

芯线之间不可有间隙

端子与芯线间有间隙,端子与线之 间拉脱力会偏小。缺陷后果肯定会 引起顾客强烈不满,致使产品不能 被接受

端子压接规范详述

端子压接规范详述1、压接要求1. 芯线(导体)和塑线(绝缘体)压接处外观要求:1)芯线压接处:芯线必须可见。

芯线末端必须超出芯线压接处,且其超出部分不得影响端子的装配功能即不能伸入到端子的接触区域。

塑线压接处必须保证塑线末端、芯线同时可见。

2)芯线压接处、塑线压接处:导体不允许有任何单根导线外露及损伤。

针对以上要求,对于芯线和塑线压接外观的判定总则为:2. 喇叭口压接要求喇叭口分前喇叭口和后喇叭口。

后喇叭口必须保证能看到,前喇叭口最好也要有。

无喇叭口和过大的喇叭口都是不可接受的。

一般要求,喇叭口近似为端子材料的2倍,要求要后端必须能明显看到喇叭口,判定依据可参照下图:3. 余料切断要求端子压接时,要求必须能看到余料;过长的余料长度、无余料都是不可接受的。

通常要求余料切断长度为端子材料的1.0-1.5倍。

对于余料切断的具体长度判断要求满足以下三点:1)余料切断前端不超过0.3mm,后端长度不超过0.5mm;2)余料上的毛边不允许超过0.3mm;3)余料和毛边必须不能影响端子插入护套里。

4. 端子压接容易发生的变形及判断标准。

要求:端子弯曲变形不允许影响端子连接,及端子的接插功能。

5. 有密封塞的端子压接要求对于有些需要加密封塞的端子压接,主要有以下几点:1)密封塞在塑线压接部位必须安全可靠;2)密封塞在压接后无损坏现象;3)密封塞颈部末端在塑线压接和芯线压接之间必须可见;4)导线的绝缘皮在密封塞内必须可见。

2、压接截面1. 压接截面分析判定:1)压接对称;2)所有的芯线都被压紧;3)端子芯线压接内壁无裂缝;4)芯线压接区压接片中心闭合,顶端无间隙。

合格的塑线压接有以下三种压接方式:1)F-压接;2)重叠压接;3)交叉压接。

普通端子压接截面分析判定图:注意:芯线压接披锋高度不允许超过0.13mm,宽度不允许超过0.1mm。

旗型端子压接截面分析判定图:合格的(带密封塞)压接截面参考下图:不合格的(带密封塞)压接截面如下图所示:密封塞被刺穿。

电镀端子品质检验规范和方法

电镀端子品质检验规范和方法电镀端子的检验是电镀完成后不可缺少的工作,只有检验合格的产品才能交给下一工序使用。

通常的检验项目为:膜厚,附着力,可焊性,外观,包装,盐雾实验。

对于图纸有特别要求的产品,有孔隙率测试(30U”)金使用硝酸蒸气法或其它环境测试。

一膜厚:1.膜厚为电镀检测基本项目,使用工具为(X-RAY)膜厚仪,其原理是使用X射线照射镀层,收集镀层返回的能量光谱,鉴别镀层厚度及成分。

2.使用X-RAY注意事项:1)每次开机需做波谱校准2)每星期应至少做一次程式校正3)测量时应根据产品材质及电镀规格选取相配套的测量程式4)对于新产品没有测试程式,应建立测试程式3.测试程式的意义:例:Au-Ni-Cusn ----------测试在黄铜基材上镀镍打底再镀金的厚度。

二.附着力:附着力检测为电镀基本检测项目,附着力不良也是电镀最常见不良现象之一,检测方法有两种:1.折弯法:先用与所需检测端子相同厚度的铜片垫于需折弯处,用平口钳将样品弯曲至180度,用显微镜观察弯曲面是否有镀层起皮,剥落等现象。

2.胶带法:用3M胶带紧牢地粘贴在欲试验样品表面,垂直90度,迅速撕开胶带,观察胶带上有载剥落金属皮膜。

如目视无法观察清楚,可使用10倍显微镜观察。

3.结果判定:a)不可有掉落金属粉末及被胶带粘起之现象。

b)不可有金属镀层剥落之现象。

c)在底材未被折断下,折弯后不可有严重龟裂及起皮之现象。

d)不可有起泡之现象e)在底材未被折断下,不可有裸露出下层金属之现象。

三.可焊性1.可焊性为镀锡的基本功能与目的,如果有焊接后工序要求的,焊接不良是不可接受的。

2.焊锡试验的基本方法:1)直接浸锡法:根据图纸规定,直接将焊锡的部分浸上求求的助焊剂,浸入235度的锡炉中,5秒钟后应缓缓以约25MM/S速度取出。

取出后,冷却至常温时用10倍显微镜观察判定:吃锡面积应大于95%以上,吃锡部位应平滑光洁,无拒焊,脱焊,针孔等现象即判合格。

SOP-QR-004端子外观检验判定标准

三阶文件生效日期2008 .04. 18 编号SOP-QR-004 版本/次A/1端子外观检验判定标准编制人黄素珍审核人批准人日期2011-10-15 日期日期文件修改记录文件编号修改版本修改页数修改内容描述修改人批准人生效日期SOP-QR-004 A1 每页修改公司台头黄素珍端子外观检验判定标准版本/次A/1项目不良项目检查方式工具判定CR MA MI1 连续PIN端子弹片高低PIN>0.2MM 治具/投影机⊙2 连续PIN包装卷绕不良,内圈打折影响电镀目视⊙3 连续PIN端子料带少孔目视⊙4 连续PIN端子料带偏宽,影响自动机投入试做/投影机⊙5 端子结构与工程蓝图标准样品不符目视⊙6 连续PIN端子间断性拉斜长度大于5M 目视⊙7 连续PIN端子预断偏浅,手折单边90度或正反45度难折手折⊙8 连续PIN端子没预断面每盘长度大于1M 手折/目视⊙9 连续PIN端子料带变形长度大于3M 目视⊙10 连续PIN端子没依包装要求夹纸带目视⊙11 连续PIN端子压伤,变形,影响组装或存在功能隐患目视⊙12 包装盘上贴的标签与实物不符目视⊙13 连续PIN端子弹片高于纸带目视⊙14 成型折弯点有龟裂易断目视/显微镜⊙15 成型折弯点裂纹不易断目视/显微镜⊙16 剪切面有铜丝目视/显微镜⊙17 连续PIN端子扇、弧形影响电镀或过自动机治具⊙18 散PIN端子压伤30CM明显目视⊙19 散PIN端子混装其它规格产品或有下脚料目视⊙20 端子毛边影响组装或对功能有隐患目视/试组装⊙端子外观检验判定标准版本/次A/1。

PCBA 目检外观判定标准

19/55

连接器PIN针弯曲判定标准 针弯曲判定标准 连接器

标准: PIN针笔直无扭曲,就位适当. 不可见损伤.

20/55

连接器PIN针弯曲判定标准 针弯曲判定标准 连接器

可接受: PIN针轻微偏移②,且偏移中心线不超过 PIN针厚度的1/2. PIN针的高度①不可超过PIN针厚度的1/2. (注:连接器PIN针和 与之相匹配的连接器 之间须有良好的电气 接触) 21/55

缺口或碎片崩口不大于下表所示的尺寸. 轻微的表面划伤、缺口或碎片没有暴漏元件基材 或功能区域. 结构完整性未受影响. 元件外壳或引脚的密封处无裂缝或损伤. 缺口要求

T W L 厚度的25%

缺口

宽度的25%

裂缝

长度的25%

15/55

元件损伤判定标准

不接受(片式、有引脚、无引脚元件) : 有裂纹和缺口,并且超过上表所示的尺寸. 缺口或碎片有暴漏元件基材或功能区域.

39/55

通孔焊接判定标准

不接受: 孔内壁填充少于75%. 大面积散热或接地孔内 壁填充少于50%. 引脚和孔壁呈现润湿小于 。 180 . 元件引脚有锡尖.

。

辅面填充和润湿小于270 (引脚、孔壁和端子区域).

40/55

矩形或方形端元件焊接判定标准

标准:

末端焊接宽度等于元件端子宽度或焊盘宽度,其 中较小者. 侧面焊接长度等于元件端子长度. 焊接最大填充高度为焊料厚度加上元件端子高度.

10/55

扁平、L形和翼形引脚元件偏移判定标准 判定标准

标准: 无侧面偏移①和无趾步部偏移②.

① ②

11/55

扁平、L形和翼形引脚元件偏移判定标准 判定标准

可接受: 最大侧面偏移(A)不大于引脚宽度(W) 的50%或0.5mm,其中较小者. 趾部偏移不违反最小电气间隙.

端子外观检验标准

端子外观检验标准端子外观检验标准是指对端子产品外观进行检验,以确保其质量符合相关要求和标准的一种程序。

端子是电子元器件中的一类常用接线元件,广泛应用于电力、电信、汽车、家电等领域。

以下是关于端子外观检验标准的一些要点。

1.外观检验的目的:外观检验是对端子产品外观进行综合评定的过程,目的是检验端子产品的制造工艺水平、外观表面处理和包装标准是否符合要求,并对可能存在的缺陷进行判定,确保端子产品的质量达标。

2.检验项目及标准:(1)尺寸要求:检查端子的长度、宽度、高度以及孔径和孔深等尺寸是否符合制造要求和设计要求。

(2)表面要求:检查端子表面的平整度、光洁度、无明显划痕、油污、氧化、脱膜、气泡等缺陷,并确保端子没有夹杂物和异物。

(3)颜色要求:检查端子的颜色是否均匀,是否与产品标准一致。

(4)标志标识要求:检查端子上的标志标识是否清晰可见、准确无误。

(5)包装要求:检查端子产品的包装是否完好无损,是否符合运输、存放和销售要求。

3.检验方法:(1)肉眼检查法:通过人眼观察和比对端子的外观特征,进行肉眼检验。

如通过观察表面是否平整,是否有划痕等来判断其外观是否符合要求。

(2)显微镜检查法:使用显微镜放大端子表面,观察和检测细微的外观缺陷,如氧化、脱膜等。

(3)颜色仪检查法:使用颜色仪来检测端子颜色的均匀性和与产品标准的一致性。

(4)包装检查法:对端子产品的包装进行检查,检验其完好性、符合性和防护性。

4.检验记录及判定:对于每一个进行外观检验的端子产品,都应该记录检验结果,并进行判定。

检验记录应包括检验日期、检验人员、检验方法、检验结果等信息。

判定结果应根据端子的外观缺陷情况和制造要求的规定,分为“合格”和“不合格”两种。

5.外观缺陷的划分和级别:根据外观缺陷的大小、严重程度和影响范围,可以将外观缺陷划分为不同级别。

一般分为A类缺陷、B类缺陷和C类缺陷等级。

不同级别的缺陷将影响产品质量的可接受程度和商业价值。

端子检验标准

部门

技质部

材料或规格

/

版本:A

B

Ⅱ

0.25

目视

封样

重量

G≥额定重量的98%(每批抽100个取其平均值)。

C

Ⅱ

0.65

电子秤

性能

1、耐热性:经180℃X2h后,表面无明显变色。

B

Ⅱ

0.25பைடு நூலகம்

烘箱

2.端子与引线连接良好

B

Ⅱ

0.25

实际装配

尺寸

参考图纸

B

Ⅱ

0.25

卡尺

装配

与线圈盘两引线装配良好。

B

Ⅱ

0.25

实际装配

检验要求及注意事项:

1、装配检验每批抽检10个,判定水平Ac/Re=0/1。

项目类别

检测项目及技术要求

特性

抽样水平

AQL值

检验工具

参考图及其它说明

外观

1、端子表面光滑,无明显电镀(镀银,镀锡)不良、伤痕、杂点、杂色、

2、无明显变形、熔接痕、表面无氧化现象。

C

Ⅱ

0.65

目视

封样

具体尺寸见图纸

2、颜色与封样一致且均匀,无变色及颜色不良现象

C

Ⅱ

0.65

结构

按图纸,与封样样品一致。

2、其余项目按封样样品和《抽样标准》执行。

标记

签字

日期

标记

处数

编制/日期

审核/日期

批准/日期

何玉琼2014-3-27

熊杰2014-3-27

张卫民2014-3-27

万佳生活电器

物料类型

五金件

零部件进货检验作业指导书

物料重要等级

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A表面

檢驗判定標准

B表面

組裝后成品圖

不良項目

檢驗方式

HP USB TYCO HDMI Mini -USB 通訊

變形 壓(刮)傷

模痕

銅絲

組裝膠芯後鍍金部位、焊杯口、SMT腳外露部分的表面 不允許 不允許 不允許 不允許

組裝成品後不可見部位(如:倒刺部分) 不允許

同一表面不得超過兩處,壓傷無深度以手指甲無明顯感覺為OK 模痕無深度,以手指甲刮無明顯感覺且模痕顏色與產品素材顏色 無差異為OK,反之NG。

扭曲

1M垂直放下,扭曲角度不得超過90度

核准:

審核:

制定:

目視

目視,手感

目視,手摸

40倍顯微鏡 40倍顯微鏡,量測

40倍顯微鏡 目視,扇形規量

測 目視 投影機0.025mmMax

裂痕

不允許

不允許

扇形不良

以1M長度扇形最大范圍不得超過5mm

高低針

鍍金部位高低針0.15MAX.(MINI USB 鍍金部位高低針0.10MAX.SMT高低針0.05MAX),(通訊系列 BBR42/45 SMT高低針0.04MAX),具體 詳見QIP標注

兩相好

端子垂直度以料帶為基准. 控制在0.05~0.10MM之間.