注塑科学试模流程表格

注塑新产品试模流程(注塑培训)

文件名稱 :

新產品試模程序

文件編號 :PURP.1.1

版本: 1

頁數:

編輯日期:2012.03.28

相關運作程序/操 作說明書

流程簡述 新模完成入倉

安排試模 開啤辦記錄表

執行部門

審批程序

使用表格

啤机部 /工程 部/QC部

工程部/QC部

《收货單》

工程部/工程 师

工程经理

《試模單》

工程部/工程 工程師填表經理

师

審批

《啤辦記錄表》

試模

注塑部

注塑部技術員

出試模報告

ห้องสมุดไป่ตู้

試模結果

合格

不合格

分析模具問題

出改模通知 改模

注塑部 注塑部

注塑部技術員

《試模要求及記錄 》

机房主管/工程 <模具验收报告評价

师/QC

總結>

工程部

工程部

工程師出資料/ 經理審批

《改模通知》外厂 维修,要老板/总经

办批核

工模部/模厂

安排裝辦

不合格

裝辦結果

合格

入倉備用生产

工程部

工程部/QC 工程部/QC

<模具验收报告評价 總結>

注塑部

模倉簽收 <<模厂發貨單>>

編寫:张开瑞 簽署:

審批:

簽署:

文 文件 件名 編稱 號:: PURP.1.1 一.目的 二.适用范圍 三.定義 四.參考資料 五.職責 六.培訓 七.程序

八.附件/表格

新產 品試

版本:1

彩乐文具有限公司

附件 1 - <發貨單> 附件 2 - <試模單> 附件 3 - <啤辦記錄表> 附件 4 - <試模要求及記錄> 附件 5 - <改模通知> 附件 6 - <PP生產膠件重量與啤塑週期更改通知> 附件 7 - <模具評价總結>

注塑科学试模流程表格

4. Reduce the shot size to produce parts which are "visually" 50% full/ 减少料量

5. Mold 5 consecutive shots that are "visually 50% full/啤出50% 短射产品. 6. Weigh each part and record the part weights/ 称重并记录重量.

./如果偏差在10% 以内,可视为模穴 平衡,如果冷流道 模超过10%,需修 改流道以达平衡, 如果热流道模,需 校进胶口直径.用 热探针来调整 4) Not for use on Valve Gate Systems/不适用 于阀控系统.

5% cavity

balancin

g will be

than

required

Cavity Balance Verificatio n Procedure/ 模穴平衡校 正程序

1. Enter maximum acceptable cavity variation in the "0%" shaded cell. 输入模穴上偏差于 阴影表

Shot 5

Average

Grand Average /总平均

值=

#DIV/0!

Minimu m

Average /最小平 均值 =

Maximu m

Average /最大平 均值 =

If the differenc e between Max and Min is equal to or greater/ 如果最 大平均 值与最 大平均 值之差 大于等 于5%,需 有模穴 要求

注塑部生产运作所需的表格

1

2

3

4

5

开单:审核:日期:

4.转模/转色通知单

机号

模具编号

胶件名称

原料名称

颜色

转模时间

包装材料

备注

1

2

3

4

5

开单:审核:日期:

5.试模/试料/试色通知单

序号

模具编号

胶件名称

原料名称

颜色

色粉编号

要求数量

完成日期

备注

1

2

3

4

5

开单:审核:日期:

6.注塑件首检通知单

机号

模具编号

产品名称

胶件名称

颜色

送检数量

开单:审核:日期:

10.交接班记录表

序号

机号

产品名称

本班生产情况

数量

不良率

人手

5S状况

接班确认

1

2

3

4

5

11.注塑工艺条件更改记录表

机号

模具编号

产品名称

生产日期

序号

产品异常现象描述

时间

原因分析

改前参数

改后参数

更改人

1

2

3

4

5

12.模具资料一览表

序号

产品名称

模具编号

长×宽×厚

模腔数

适用机型

使用要求

备注

速度

%

压力

位置

(mm)

顶针前进

顶针后退

顶针次数

震动时间

顶针停留

熔胶设定

速度

%

压力

位置

(mm)

熔前抽胶

熔胶一段

熔胶二段

注塑成型工艺表格

注塑成型工艺表格注塑成型是一种常用的塑料加工方法,广泛应用于制造各种塑料制品。

本文将介绍注塑成型工艺的基本步骤,并提供一个注塑成型工艺表格,以帮助读者更好地了解和掌握该工艺。

注塑成型工艺表格步骤描述1. 设计模具根据产品要求,设计注塑模具。

2. 制作模具制作注塑模具,一般使用金属材料如钢来确保模具的耐用性。

3. 准备原料根据产品材料要求,准备相应的塑料原料。

4. 预热预热注塑机,将塑料原料加热至熔融状态。

5. 进料将熔融的塑料原料注入注塑机的进料口。

6. 射出注塑机将熔融的塑料原料射入模具腔中。

7. 冷却在模具中冷却一段时间,使塑料原料凝固。

8. 开模打开模具,取出已凝固的塑料制品。

9. 清理清理塑料制品,去除可能存在的毛刺和其他杂质。

10. 检验对塑料制品进行检验,确保其质量符合要求。

11. 包装对通过检验的塑料制品进行包装。

12. 存储/出货存储或将塑料制品出货给客户。

以上是注塑成型的基本工艺步骤,每个步骤都发挥着重要的作用,以确保最终产品的质量和性能。

值得注意的是,在设计模具和制作模具的过程中,需要考虑产品的形状、尺寸、结构等因素。

模具的设计和制作需要精确度高,以保证最终产品的精度和一致性。

在准备原料过程中,需要选择符合产品要求的塑料原料,并根据需要将其加热至熔融状态,以便于后续的注塑过程。

注塑机起到了射出塑料原料的作用,它通过将熔融的塑料原料注入模具腔中,形成了最终产品的形状。

冷却是一个至关重要的步骤,它决定了塑料在模具中的凝固速度和质量。

适当的冷却时间可以确保塑料制品的质量和性能。

开模后,需要对塑料制品进行清理,去除可能存在的毛刺和其他杂质,以提高产品的外观和质量。

最后,通过对塑料制品进行检验和包装,确保产品的质量符合要求,并可以安全运输给客户。

总结注塑成型是一种常用的塑料加工方法,在制造塑料制品时起到了重要的作用。

掌握注塑成型工艺的基本步骤和原理,对于塑料制品的设计和生产具有重要意义。

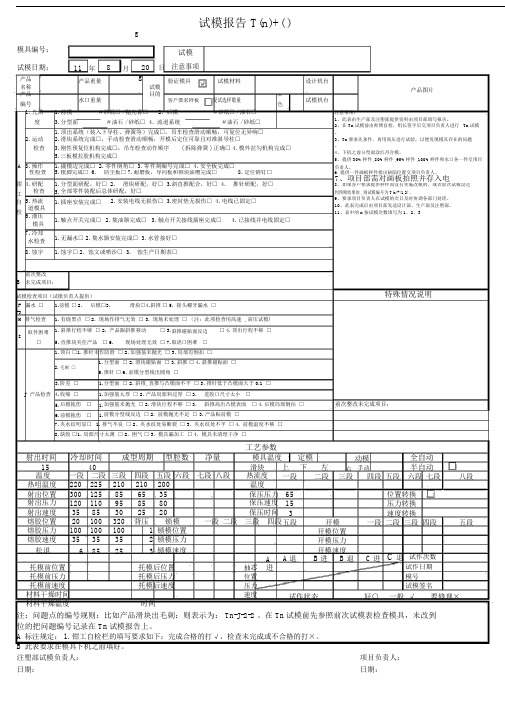

试模报告表格.doc

试模报告 T(n)+( )g模具编号:试模试模日期:11 年8月20 日 注意事项产品产品重量g 验证模具试模材料设计机台名称试模产品图片产品目的水口重量复试选样数量颜试模机台编号客户要求样板色1. 光洁1. 前模 #砂纸□ / 抛光膏□2. 后模 #砂纸□ / 油石□注意事项:度 3. 分型面#油石 / 砂纸□ 4. 流道系统#油石 / 砂纸□1、此表由生产部及注塑部提供资料由项目部填写报告。

2、在 Tn 试模前由师傅自检,组长签字后交项目负责人进行 Tn 试模1. 顶出系统(装入下导柱、弹簧等)完成□,吊车检查滑动顺畅,可复位无异响□2. 运动。

2. 滑块系统完成□,手动检查滑动顺畅,开模后定位可靠且对准斜导柱□3、Tn 要求先拿件,再用高压进行试验,以便发现模具存在的问题检查3. 刚性预复位机构完成□;吊车检查动作顺序( 拆除弹簧 ) 正确□ 4. 模外拉勾机构完成□ 。

4、下机之前分型面涂红丹合模。

5. 三板模拉胶机构完成□5、提供 30%样件 ,80%样件 ,95%样件 ,100%样件和水口各一件交项目3. 操作 1. 撬模边完成□ 2. 零件倒角□ 3. 零件刻编号完成□4. 安全板完成□A 负责人。

性检查 5. 模脚完成□ 6. 防尘板□ 7. 耐磨板,导向板和推块油槽完成□ 8. 定位销钉□ 6 提供一件画板样件指出缺陷位置交项目负责人。

钳 4. 研配 1. 分型面研配,好□ 2. 滑块研配,好□ 3. 斜直推配合,好□ 4. 推针研配,好□7、项目部需对画板拍照并存入电8、如果客户要求提供样件而没有实施改模的,或者前次试模没达 工 检查 5. 全部零件装配后总体研配,好□到预期效果的 , 则试模编号为 T(n)+(1,2) 。

5. 热流9、要求项目负责人在试模的次日及时协调各部门处理。

自 1. 插座安装完成□2. 安装电线无损伤□3. 密封垫无损伤□4. 电线已固定□10、此表完成后由项目部发送设计部、生产部及注塑部。

试模DOE程序(含表格)

试模DOE程序一.目的:1.考核模具的性能和注塑件的质量。

2.及时发现并找出成型过程中的问题,保障生产过程顺利以免浪费工时原料。

3.找出最佳的工艺参数范围,确保产品的质量达到客户的要求。

二.范围:对于客户要求比较严格的产品或订单量比较大的产品。

三.程序:1 试模前的准备工作:参见<<注塑试模程序>>中的1~5项。

2 其本参数的设定:2.1 料温:设定为原料供应商提供的加工温度范围中间值,但要以实际料温为准.2.2 背压:越低越好,但产品表面不得有色差和料花.2.3 螺杆转速:与背压相配合,在冷却时间结束前5秒左右熔胶完成.如果冷却时间长而熔胶时间短则采用储料前冷却时间来控制.2.4 开锁模时间:在保证模具安全运行的前提条件下,越快越好,尽量减少开关模的时间以便提高生产周期.2.5 模温:设定为原料供应商提供的温度范围中间加热模具,然后根据产品质量要求调整.2.6 射胶残量:大机台(如200T以上),9~12mm;小机台,3~5mm为最佳.此项工作要在工艺参数比较稳定的情况下最后作调整.2.7 保压压力及保压时间:设定为0.2.8 模具:对模具的前期准备工作要求比较高,所有与模具有关的外观缺陷如顶高顶白拉模粘模走胶不平衡等问题解决以后再进行下一步程序.注:以上基本参数的设定要以调校经验比较丰富的技师为基础.调校的目的是保证工艺参数的稳定性.3 最佳注射时间:3.1注塑压力——注射时,在螺杆头部(计量室)建立的熔体压强。

为了确保注塑机的注塑速度达到及保持所要求的数值,注塑压力数值的设定必须足够。

注射压力是重要生产参数之一,它决定着螺杆的前进和后来模具填充的情况,假如注射压力太低,熔料进入模具时所产生的阻力便相对的很大,使注射速度不能保持在设定的水平,结果是射胶时间长了,所以设定注塑压力时某数值应较熔料所产生的阻力高15bar左右。

例:注塑一件产品,设定50%注塑速度,在注塑压力为140bar.,注射时间为0.87秒内完成成型过程,请问最佳注射压力数值是多少?注塑速度注射压力注射时间50% 140bar 0.87sec50% 120 bar 0.87 sec50% 100 bar 0.89 sec 最佳50% 90 bar 0.90 sec 下限50% 85 bar 0.99 sec注:1)在最佳的注射压力设定情况下,注射周期时间的变化应不超过0.06秒,如超过这个范围,表示压力不稳或塑化不良。

注塑模具试模和修模流程

页次注塑模试模及修模作业程序一、目的:1.1为规范塑胶注塑模的使用和保养,减少模具的损坏,确保产品质量满足客户需求.特制定以下规程二、流程说明2.1塑胶部注塑根据工程部所下发的<试模通知单>跟催模具是否到位,并安排架模员,加料员作好试模的准备,并通知试模工程师到现场试模。

2.2试模时需要有品质工程师或专案工程师.工模人员到现场监督,试模完后,架模人员如实填写模具水路图,架模点检表;试模员填写《射出成型参数记录表》,《试模检讨报告》以便存档作为以后量产参考;工程师把试模的《射出成型参数记录表》,《试模检讨报告》经审核后再分发给模具部和工程部参考,试模要试200只左右的良品交给品质工程师确认,同时保存5模样品供工模部修模参考;自己也需保存5模左右产品供试模存档;若试模产品被判定为不合格,应通知工模部重新修模,修好后应重新试模,若在试模过程中发现模具异常则应立即通知工模人员确认并修复后才可试模,重新试模的流程同以前的流程;若试模产品被判定为OK,则工模部应重新检查模具并按要求移交模具(连同模具清单)给生产部移交时须付《模具交接单》.《模具组立检查表》,塑胶部检查OK后予以签收,并做好模具挡案。

页次2.3模具投产后,由架模员把模具从模架上领出至现场.按模具的水路图和架模点检表,技术员或领班按射出成型参数表进行生产,开机生产进行;如实填写模具保养点检表和模具的生产履历表,下模后由架摸员吹清水路喷上防锈剂保养把模具送至模具架上,如实填写模具管制表。

2.4生产中模具发生异常,如需要停机修模而下模维修时,须开立异常通知单。

停线通知单.修模通知单,通知相关人员和相关人员,经审签后需开立模具维修单连同要修模具送至工模部进行维修;修复后再进行试模,技术人员如实填写试模检讨报告,试模产品经品保工程师和研发设计工程师确认,如判定为OK则可投入生产,如判定为NG则移交模具和该模具的试模报告,通知工模检讨,给予维修,如未下机台维修,可不用开立试模检讨报告,由塑胶部依照注塑的封样进行判定OK还是NG。

注塑科学试模方法讲解(图文全)

五,锁模力公式 锁模力公式:

P是模腔压力约等于射出峰压 S产品最大投影面积

PO是流程和最薄壁厚的比值

K是材质常数。

六,最佳锁模力确认

1.取最大锁模力的90%,成型3模,记录每模产品的重 量;

2.锁模力依次减少5Ton,每次成型3模,记录每模产 品重量,直到产品重量突然变大,重量增加5%左右 产品周边开始产生飞边时为止。

5.4

无

2

5.5

有

1

5.6

有

0

1

2

3

4

5

6

7

8

6.0

有

系列2

八,胶口冻结测试

2.设定一个较大的保压压力,保压时间先设定为1秒时,每次成型3模;如表格所示,依次增加保压时间,减少冷 却时间,使整个循环周期不变(一直到浇 口冷冻封胶,产品重量不增加为止);

N 保压 O 时间 .

11

22

43

冷却 第1模 第2

射出量公式 等于圆柱体 体积公式

1.连续依次打5模,称量其重量; 2.记录各模中每个产品的单件重量; 3.减少注塑量,依次充满20%、50%、90%的样品各3模; 4.称量并记录上述每个产品的重量; 5.如果产品最大的重量与最小的重量差异小于2%的重量则 可接受——若重量波动误差在2%以内,则表明型腔进胶平 衡,否则进胶就不平衡;

射出量公式

射出容积 V= π*(Do1/2)²*ST*损耗

V:射出容积 CM3 Do:螺杆直径 CM

。

例:螺杆直径 44mm 射出行程 45mm V= π*(4.4*1/2)²*4.5*0.98=67.27CM3 射出重量 G =V*η*δ V:射出容积 η:比重(密度) δ:机械效率

产品试模流程

OK

NG

取样开始

OK 试模/打样结束

1、试模申请单需要提前至少二个工作日下达,并确认配套合适机台; 2、试模前两周将采购所用原料并提前1天提供到成型部,特殊塑料提供物性表;

3、试模单内容必须详细描述注意事项、要求、模具可以试模的时间; 4、提供样品或告知产品状况; 5、当天需要紧急试模时需要副总签字后方可试模; 6、当需要外协试模时至少提前三天确认机器及辅助设备的准备;

1 2、检查产品能否正常稳定的生产,抽查尺寸; 3 、 查 看 模 具 过 程 中 有 无 异 常 声 音 ; 4

1、注塑部需提供《注塑工艺表》; 2、非正常高压高速工艺调试3模产品以便检查模具极限情况并保留样品; 3、保留正常工艺下的5模产品包括水口,标签张贴试模日期和次数;

完成《试模单》所有要 求

最后确认和后续处理

OK 现场整理

OK ;

1、样品包装并按《样品管理》操作整理; 2、试模原料使用情况收集统计每月做《试模统计表》; 3、取样完成后产品按要求加工包装标示;

1、整理客户需求数量的合格样品; 2、对产品进行测量并作《产品尺寸检查报告》一起提交给客户; 3、开样品送货单并保存记录。

1、确认模具上机后是否按要求接水路、加温、动作机构的操作(重点检查模 具保护装置); 2、确认原料准备情况; 3 4、设变、修模、产品图、等资料和测量、测温工具的准备;

1、模具顶针、滑块、导柱导套、油缸等机构动作确认无异常; 2、第一模产品时应担半饱的产品,检查进浇是否平衡; 3、产品注塑完整后立即检查形状,10模之后立即检查尺寸、外观; 4、检查模具是否漏水或水路是否畅通,模具温度是否均衡; 5、对异常做记录;

试模流程

支持性表格:【试模单】【试模统计表】【成型工艺】【产品尺寸检测报告】

注塑试模工作指导书

注塑试模工作指导书1、目的本工作指导书目的是为了明确工厂注塑试模的作业流程2、职责注塑制程工程师,技术员配合执行, 注塑制程工程主管或经理监督本指导实施。

3、工作步骤1.试模前准备1.1 材料准备1.2 模具准备1.3 机台准备1.4 其它准备2.试模步骤流程接水管/压压块/顶杆固定锁模力设定/模厚设定最大开模行程/模具保护位置,压力,时间/ 高压切换位置设定顶板回位装置/顶出次数,行程,压力设定抽芯位置,压力设定螺杆转速/计量行程/背压/松退行程设定料管温度/ 模具温度/热流道温度设定4、注释无。

5、参考文件1.注塑试模作业核对表2.注塑工艺卡射出压力,速度,位置设定保压压力,时间,速度设定在外观确认OK后取连续300 模送QA 检验记录工艺参数、试模报告,并让稳定工艺参数存入电脑优化射压,射速/保压,保压切换位置/计量注塑试模作业指导书一、目的:确认注塑模具、产品结构的状态、塑料原料、色母(色粉)是否符合开发设计的要求,保证量产的顺利进行。

二、范围:适用于注塑领班、注塑技术员、注塑架模员的试模作业。

三、职责:按要求组织、协调相关试模事宜,上下模、工艺调试,及时发现注塑模具、产品结构、塑料原料、色母(色粉)存在的问题,并力求从工艺角度解决其问题,把存在的问题及时反馈给相关部门(开发部或采购部)。

四、作业指导:(一)试模前的注意事项1、了解模具的有关资料:取得模具的设计图纸、模具使用说明书等相关资料,详细分析,并约得模具维修师参加试模工作。

2、先在工作台上检查其机械配合动作:要注意有否刮伤、缺件及松动等现象,模向滑板动作是否确实,水路及气管接头有无泄漏,模具的开程若有限制的话也应在模上标明。

以上动作若能在挂模前做到的话,就可避免在挂好模后发现了问题,再去拆卸模具所发生的工时浪费。

3、当确定模具各部动作得宜后,就要选择适合的试模射出机,在选择时应注意①射出容量②导杆的宽度③最大的开程④配件是否齐全等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

weights) is less than the acceptable cavity variation % the cavities are balanced./如果 50%短射产品最大 与最小平均值之差 大于可接受的差值 (%),模e

Grand Average /总平均

值=

#DIV/0!

Minimu m

Average /最小平 均值 =

Maximu m

Average /最大平 均值 =

If the differenc e between Max and Min is equal to or greater/ 如果最 大平均 值与最 大平均 值之差 大于等 于5%,需 有模穴 要求

./如果偏差在10% 以内,可视为模穴 平衡,如果冷流道 模超过10%,需修 改流道以达平衡, 如果热流道模,需 校进胶口直径.用 热探针来调整 4) Not for use on Valve Gate Systems/不适用 于阀控系统.

Machine #: Tons:

Mold #: Proj. Eng

Samples: 不适用

Cavity 1 Cavity 2 Cavity 3 Cavity 4 Cavity 5 Cavity 6 Cavity 7 Cavity 8

Shot 1

Shot 2

Full Part Weights /完整产 品重

Difference between

Maximum and

Minimum Averages/ 最大与最小 平均值之差

=

#VALUE!

Percent Difference

between Max and

Min Averages/ 最大值与最 小值百分比

差=

#VALUE!

#VALUE!

2. Mold 5 consecutive "visually" full shots./啤连续5啤 完整产品

Date/日期: 1900/1/0 Molder/啤工: 0 Material/原料: 0 Material Lot/原料

CAVITY BALANCE VERIFICATION/模穴平衡校正

Part Name/产品名称: Part Number/产品号码:

Revision/版本: Cavities/模穴数: Process Engineer/成型工程师:

Shot 3 Shot 4

Shot 5

Average

Cavity 1 Cavity 2 Cavity 3 Cavity 4 Cavity 5 Cavity 6 Cavity 7 Cavity 8

Shot 1

Shot 2

50% Full Part Weights /50%产 品重

Shot 3 Shot 4

If the difference is greater than the acceptable cavity variation % the cavities are not balanced.

8. If cavities are not balanced the mold requires cavity balancing/ 如果模穴不平衡;

5% cavity

balancin

g will be

than

required

Cavity Balance Verificatio n Procedure/ 模穴平衡校 正程序

1. Enter maximum acceptable cavity variation in the "0%" shaded cell. 输入模穴上偏差于 阴影表

A. Balance the mold cavities./平 衡模穴

B. Repeat the cavity balance study/重新进行模 穴分析.

NOTES:

1) Enter data only in shaded cells/仅在阴影部 分输入数据 2) Calculations are completed automatically upon entering data in shaded cells/无需计算,此 表设有自动计算公 式 3) Balance is considered good if within 10%. If over 10% on Cold runner tooling, Modify Runner to balance.If Hot Runner, verify gate diameter. Balance by Temperature Probe adjustment

3. Weigh each part and record the part weights./ 称每个产品重并记 录下重量

4. Reduce the shot size to produce parts which are "visually" 50% full/ 减少料量

5. Mold 5 consecutive shots that are "visually 50% full/啤出50% 短射产品. 6. Weigh each part and record the part weights/ 称重并记录重量.