换热器出口温度的串级控制

换热器热出温度和冷水流量串级控制

过程控制仪表课程设计题目:换热器热出温度和冷水流量串级控制学生姓名:____________________________________ 班级:___________________________学号:___________________________指导老师:__________________________________2009年5月28日1.系统简介 (3)2.工艺要求 (3)3.流程图 (3)4.方框图 (4)5.仪表选型 (4)6......................................................................................................... 仪表型号清单列表.. (7)系统简介:本设计是以冷水流量和换热器热水出口温度作为被控制量的串级控制系统。

换热器热出温度和冷水流量串级控制的结构是闭环的,有温度控制器、流量控制器、温度传感器、流量传感器和被控对象组成。

温度传感器、流量传感器测量被控流量,并转换成便于利用的信号形式,与给定的值比较产生偏差信号。

偏差信号通过温度控制器、流量控制器,按照消除偏差的方向来改变被测点的温度、流量,将其调节到给定的希望值。

二.工艺要求:水介质一路由泵P101从水箱V104中加压获得压头,经由换热器X-102I进入锅炉,进入锅炉E-101,当锅炉内水量满足实验要求后,关闭阀QV-115,同时打开阀QV-114,这样就使锅炉内的水回流至泵P101而形成热水循环;另一路由泵P102从水箱V104加压获得压头,经由调节阀FV-101、换热器X-102II回流至水箱V104而形成冷水循环;冷、热水在换热器X-102进行热交换,使得流经X-102I的热水温度降低,流经X-102II中的冷水温度升高;其中,热水循环水量可由手阀QV-111、QV-112或QV-114来调节,换热器I出口水温由热电阻TE-103 测得,冷水流量由电磁流量计FT-102测得。

加热炉出口温度与燃料油压力串级控制系统

项目三 串级控制系统

串级控制系统

内容提要

本项目讲述以提高系统控制质量为目的的串 级控制系统。主要介绍了串级控制系统的组成原 理与结构,系统特点,应用范围、串级控制方案 的设计原则,最后介绍了串级控制系统的投运步 骤和参数整定方法。

项目三 串级控制系统

在简单反馈回路中增加了计算环节、控制环 节或其他环节的控制系统统称为复杂控制系统。 复杂控制系统的种类较多,按其所满足的控制要 求可分为两大类:

从上述分析中可以看出,在串级控制系统中,由于引入了一 个副回路,因而能及早克服从副回路进入的二次扰动对主变量的 影响,又能保证主变量在其他扰动(一次扰动)作用下能及时加 以控制,因此能大大提高系统的控制质量,以满足生产的要求。

项目三 串级控制系统

3.2 串级控制系统的特点

从总体来看,串级控制系统仍然是一个定值控制系统。 但是和简单控制系统相比,串级控制系统在结构上增加了一 个与之相连的副回路,因此具有很多特点,如下所述。

图3.3 加热炉温度串级控制系统方框图

项目三 串级控制系统

3.1.2 串级控制系统的结构

1.方框图 串级控制系统是一种常用的复杂控制系统,它是根据系统

结构命名的。串级控制系统由两个控制器串联连接组成,其中一 个控制器的输出作为另一个控制器的设定值。 如图3.4所示,为串级控制系统的通用原理方框图。由该图 可以看出,串级控制系统在结构上具有以下特征: (1)将原被控对象分解为两个串联的被控对象; (2)中间变量为副被控变量,称为副控制系统; (3)以原对象的输出信号为主被控变量,构成一个主控制系 统,称为主控制系统、主回路或主环; (4)主控制系统中控制器的输出信号作为副控制系统控制器 的设定值; (5)主回路是定值控制系统,副回路是随动控制系统。

PLC换热器温度和流量串级控制

第五章换热器温度和冷水流量串级控制系统设计5.1 工艺简介:由图5-1可知,热水通过换热器中排管的外面,把热量传给排管通过的冷水。

热水的出口温度可以通过改变支路 2 上的控制阀的开度来实现控制要求[11]。

引起热水出口温度变化的干扰有物料的流量,初温和压力等,其中最主要的干扰是冷水的流量[12]。

热水从锅炉经泵 1 到换热器,再回到锅炉形成热水循环。

冷水从大水槽经泵 2 到换热器,再回到大水槽形成冷水循环。

支路 1 和支路 2 中均有温度和流量变送器,可完成对热水温度和流量的测量变送[13]。

图5-1 换热器温度和流量串级控制5.2 系统创建工程创建一个新的工程,在这之前要进行编程前的准备工作,包括通信设置和组态。

5.2.1 新建工程单击File>New…,新建一个工程项目,命名为wangli,类型默认Project。

单击Browse…选择工程保存地址。

单击OK,系统创建了一个名为wangli的新工程。

建立S7-300站。

右键单击工程名wangli,单击Insert New Object>SIMATIC 300 Station.5.2.2 设置通信这里我使用的是S7-300 MPI电缆连接方式,因此选择PC Adapter,install.不需要其他接口。

图5-2 安装PG/PC通信接口窗口设置或添加PC Adapter(MPI):PROPERTY 按钮Local Connection 属性页COM2,19200,其他参数不需要设置。

5.2.3 硬件组态和下装打开工程中的Hardwork,从而进入HW CONFIG窗口。

在HW CONFIG中插入机架,根据实验所用的设备型号组态硬件。

如下表:表5-1 硬件组态数据模块型号电源PS-300>PS 307 2ACPU CPU-300>CPU313C-2DP>313-6CE01-0AB0模拟量输入输出SM334> 334-0CE01-0AA0SM334的输入输出地址为:AI地址:256-263AO地址:256-2595.3 编写程序5.3.1 复制OB块和已有函数首先打开libaries中的standard library,选择Orgnization Blocks.把OB1复制粘贴到当前工程中。

换热器出口温度单回路控制

1、概述换热器又叫做热交换器(heat exchanger),是化工、石油、动力、食品及其它许多工业部门的通用设备,在生产中占有重要地位。

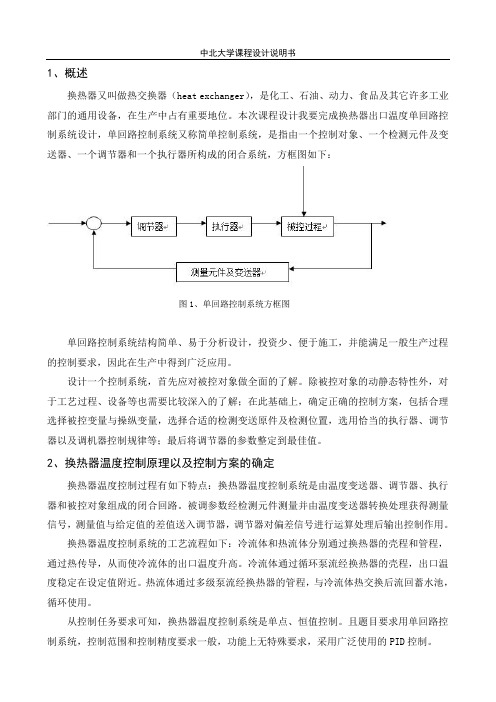

本次课程设计我要完成换热器出口温度单回路控制系统设计,单回路控制系统又称简单控制系统,是指由一个控制对象、一个检测元件及变送器、一个调节器和一个执行器所构成的闭合系统,方框图如下:图1、单回路控制系统方框图单回路控制系统结构简单、易于分析设计,投资少、便于施工,并能满足一般生产过程的控制要求,因此在生产中得到广泛应用。

设计一个控制系统,首先应对被控对象做全面的了解。

除被控对象的动静态特性外,对于工艺过程、设备等也需要比较深入的了解;在此基础上,确定正确的控制方案,包括合理选择被控变量与操纵变量,选择合适的检测变送原件及检测位置,选用恰当的执行器、调节器以及调机器控制规律等;最后将调节器的参数整定到最佳值。

2、换热器温度控制原理以及控制方案的确定换热器温度控制过程有如下特点:换热器温度控制系统是由温度变送器、调节器、执行器和被控对象组成的闭合回路。

被调参数经检测元件测量并由温度变送器转换处理获得测量信号,测量值与给定值的差值送入调节器,调节器对偏差信号进行运算处理后输出控制作用。

换热器温度控制系统的工艺流程如下:冷流体和热流体分别通过换热器的壳程和管程,通过热传导,从而使冷流体的出口温度升高。

冷流体通过循环泵流经换热器的壳程,出口温度稳定在设定值附近。

热流体通过多级泵流经换热器的管程,与冷流体热交换后流回蓄水池,循环使用。

从控制任务要求可知,换热器温度控制系统是单点、恒值控制。

且题目要求用单回路控制系统,控制范围和控制精度要求一般,功能上无特殊要求,采用广泛使用的PID控制。

图2 PID 控制系统原理图PID 控制是偏差比例(P )、偏差积分(I )、偏差微分(D )控制的简称。

控制系统由PID 控制器和被控对象组成。

PID 控制器是一种线性控制器,它根据给定值r (t )与实际输出值y (t )构成偏差,将偏差比例、积分和微分控制,通过线性组合构成控制量,对被控对象进行控制,故称PID 控制器。

PLC换热器温度和流量串级控制

第五章换热器温度和冷水流量串级控制系统设计5.1工艺简介:由图5-1可知,热水通过换热器中排管的外面,把热量传给排管内通过的冷水。

热水的出口温度可以通过改变支路2上的控制阀的开度来实现控制要求皿。

引起热水出口温度变化的干扰有物料的流量,初温和压力等,其中最主要的干扰是冷水的流量[121热水从锅炉经泵1到换热器,再回到锅炉形成热水循环。

冷水从大水槽经泵2到换热器,再回到大水槽形成冷水循环。

支路1和支路2中均有温度和流量变送器,可完成对热水温度和流量的测量变送[⑶。

图5-1换热器温度和流量串级控制5.2 系统创建工程创建一个新的工程,在这之前要进行编程前的准备工作,包括通信设置和组态。

5.2.1 新建工程单击File>New...,新建一个工程项目,命名为02口8瓦类型默认Project 。

单击Browse …选择 工程保存地址。

单击OK ,系统创建了一个名为wangli 的新工程。

建立 S7-300 站。

右键单击工程名 wangli ,单击 Insert New Object>SIMATIC 300 Station.5.2.2 设置通信这里我使用的是S7-300 MPI 电缆连接方式,因此选择PC Adapter,install.不需要其 他接口。

I B .L«T fkFBXS H I HC L图5-2安装PG/PC 通信接口窗口设置或添加PC Adapter(MPI):PROPERTY 按钮Local Connection 属性页 COM2,19200,其他参数不需要设置。

5.2.3 硬件组态和下装Pqldt 口E 山 配■口L L “U RI :I57DKUHE JiTlT T) •-7l Fax STEP I)喀Ok 中心/PC Adsplcr lAmJ 而FT Xdsplar OHFI) ©FT Aiapt 。

I"30ml E 〕iJiTitcn4li': □吁的IC S E os 曰 grm4rd. A tri. pout PC h3即七叱 fotrWI/PKlFIBlfS 如■”□「ki ・♦外小刀壬. iTiterf4cesSelect...占甘士 PG/FC IntDJEf-a.c-9.同|>田学的小"?询蚓圆隹回ml 回|pR6l J Cwfiimi c4tiflnE proctssflir im/FKDFIBlE) for pfocrwsinc 加TiusJTCs打开工程中的Hardwork,从而进入HW CONFIG窗口。

06 换热器热流出口温度控制

15

实验步骤

整定控制器参数。

当比例增益Kc取1时,改变热流出口温度TI1104的SP,如从 120℃变为130℃,当TI1104稳定后再将SP从130℃改为 120℃,观察并记录TI1104的响应曲线。

控制器参数 Ti ----

0.85Tk 0.5Tk

Td ------0.13Tk

计算出控制器参数之后,先将K---c放在比计算值稍小一些

(一般小20%)的数值上,再依次放上Ti和Td的值,最后再

将K---c放回到计算值上即可。修改SP的值加入阶跃干扰,观

察1104的响应曲线,看衰减比是否达到4:1。

0.5Ts 0.3Ts

Td ------0.1Ts

计算出控制器参数之后,先将Kc放在比计算值稍小一些(一

般小20%)的数值上,再依次放上Ti和Td的值,最后再将Kc放

回到计算值上即可。施加扰动,观察换热器热流出口温度的

响应情况。

30

PID控制器参数的工程整定法

衰减振荡法

1.将TI1104设定值从120变为130,记录TI1104的响应曲线。 2.待TI1104稳定后,将TI1104设定值从130再变为120,记录 TI1104的响应曲线。 3.待系统稳定之后,手工将FV1105开度设置为40,观察 TI1104曲线的变化趋势。 4.当TI1104稳定后,再将FV1105开度调回到30,等待TI1104 稳定。

根据比例控制器的特点,不断修改Kc的值,每修改一次都要 通过改变SP来加入阶跃扰动,直到热流出口温度曲线出现4:1 衰减。观察并记录TI1104的响应曲线,同时记录下此时Kc的 值。

换热器出口温度设置

摘要目前,换热器控制中大多数仍采用简单控制系统及传统的PID控制,以加热(冷却)介质的流量作为调节手段,以被加热(冷却)工艺介质的出口温度作为被控量构成控制系统。

但是,由于换热系统这种被控对象具有纯滞后、大惯性、参数时变的非线性特点,传统的PID 控制往往不能满足其静态、动态特性的要求。

使换热器普遍存在控制效果差,换热效率低的现象,造成能源的浪费。

如何提高换热器的控制效果,提高换热效率,对于缓解我国能源紧张的状况,具有长远的意义本课题是针对换热器实验设备温度控制改进提出的。

设计中首先通过对现阶段换热器出口温度控制的特点进行分析,从而发现了制约控制效果进一步提高的瓶颈,为下一步改善换热器的控制效果提供了理论依据。

然后根据换热系统组成、控制流程的特点对换热器温度控制系统建立数学模型。

再根据所建立的数学模型,联系换热器温度控制的特点,给出了相应的控制策略,提出了串级控制及前馈控制或串级—反馈,前馈—反馈等复杂控制系统,来满足对于存在大的负荷干扰且和控制品质要求较高的应用场合。

关键字:换热器、数学模型、PID 、出口温度控制、串级控制前言换热器是国民经济和工业生产领域中应用十分广泛的热量交换设备。

随着现代新工艺、新技术、新材料的不断开发和能源问题的日趋严重,世界各国已普遍把石油化工深度加工和能源综合利用摆到十分重要的位置。

换热器因而面临着新的挑战。

换热器的性能对产品质量、能量利用率以及系统运行的经济性和可靠性起着重要的作用,有时甚至是决定性的作用。

在继续提高设备热效率的同时,促进换热设备的结构紧凑性,产品系列化、标准化和专业化,并朝大型化的方向发展。

随着我国工业化和城镇化进程的加快,以及全球发展中国家经济的增长,国内市场和出口市场对换热器的需求量将会保持增长,客观上为我国换热器产业的快速发展提供了广阔的市场空间。

从市场需求来看,在国家大力投资的刺激下,我国国民经济仍将保持较快发展。

石油化工、能源电力、环境保护等行业仍然保持稳定增长,大型乙烯项目、大规模的核电站建设、大型风力发电场的建设、太阳能光伏发电产业中多晶硅产量的迅速增长、大型环境保护工程的开工建设、海水淡化工程的日益成熟,都将对换热器产业产生巨大的拉动。

加热炉出口温度与炉膛温度串级控制系统设计

加热炉出口温度与炉膛温度串级控制系统设计一、引言加热炉是一种常用于工业生产中的设备,其作用是通过燃烧燃料加热空气或其他介质,使其达到所需温度。

加热炉的出口温度和炉膛温度是评估加热炉性能的关键指标。

为了提高加热炉的控制精度和稳定性,需要设计出一个合理的加热炉出口温度与炉膛温度串级控制系统。

二、串级控制系统的基本原理串级控制系统是一种将两个或以上的控制回路串接在一起,将一个控制器的输出作为另一个控制器的输入,通过不同层次的控制,实现对被控对象的精确控制。

在加热炉出口温度与炉膛温度串级控制系统中,可以将炉膛温度作为外环控制,将加热炉出口温度作为内环控制。

三、串级控制系统的设计步骤1.确定控制目标:在此串级控制系统中,控制目标是将加热炉出口温度控制在一定范围内,并同时保持炉膛温度稳定。

2.确定输入变量和输出变量:输入变量为控制器输出信号,输出变量为加热炉出口温度。

3.系统的数学模型:确定加热炉出口温度与炉膛温度之间的动态关系,建立数学模型。

可以采用传统的PID控制器或者现代控制理论中的模型预测控制等方法。

4.设计外环控制器:外环控制器根据炉膛温度的反馈信号调整燃料供给,以控制炉膛温度的稳定性。

5.设计内环控制器:内环控制器根据外环控制器的输出信号和加热炉出口温度的反馈信号调整燃料供给,以控制加热炉出口温度。

6.仿真与优化:使用仿真软件对设计的串级控制系统进行仿真,观察系统的响应特性,并根据实际需求进行调整和优化。

7.实际系统应用:将优化后的串级控制系统应用到实际加热炉中,并进行调试和验证。

四、串级控制系统的优势1.提高控制精度:串级控制系统将控制精度分为两个层次进行控制,可以快速响应外环控制器的调整,从而提高系统的控制精度。

2.提高稳定性:串级控制系统通过多层次的控制,减少了外界扰动对系统稳定性的影响。

3.提高动态响应速度:串级控制系统可以根据内环的控制效果对外环的控制进行调整,从而实现更快的动态响应。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图3

换热器控制流程图

由于冷流体的传热符合热量平衡方程式,又符合传热速率方程式,通 过对换热器静态特性分析部分的内容,因此有下列关系 (1-19) 整理后得 (1-20) 当从上式可看出,在传热面积、冷流体进口流量 、温度 和比热容 一定的情况下,影响冷流体出口温度 的因素主要为传热系数及平均温 差。控制载流体流量实质上是改变。若由于某种原因使降低,控制器 TC 将使控制阀门增大,载热体流 量增加,传递的热量增加,这就必然 导致冷热流体平均温差升高,从而使工艺介质 的出口温度增加。载热 体流量增加,一方面使温差增加,另一方面传热系统数也会增加,但在 通常情况下传热系统数变化不大,所以经常忽略。因此这种方案实质上 是通过改变来控制工艺介质的出口温度的。 改变载热体流量是应用最为普遍的控制方案,多适用于载热体流量 的变化对温度影响较灵敏的场合。当载热体流量已经变得很大, 较小 时,进入饱和区控制就很迟迍,此时不宜采用此方案。 2) 控制载热体旁路流量 当载热体本身也是一种工艺物料,其流量不允许变化时,可采用此 控制方案。它的控制原理也是利用改变温差的手段来达到温度控制的目 的。这里采用三通控制阀来改变进入换热器的载热体流量与旁路流量的

(4)冷流体流量对热流体出口温度的影响,即通道的静态放大倍数。同样 可通过对式(1-5)求导,其结果与式(1-9)相似,两者为一复杂的非线性 关系。为此,也用图来表示这个通道的静态关系。图2表示了这个关系, 可以看出,当较大时,曲线呈饱和状,此时的变化,从静态来看,对的影 响已经很小了。

换热器的动态特性分析: 换热器由于两侧都不发生相变化,一般均为分布参数对象。分布参数 对象中输出(即被控变量)既是时间的函数,又是空间的函数,其变化规 律需用偏微分方程来描述。现说明列管式换热器动态特性的建立方法。

为了能说明传热对象的动态特性的基本规律,也可近似应用一些经 验公式来描述。对于换热器的动态特性,可以用下面的近似关系式来表 示。 (l)热流体入口温度,冷流体入口温度对热流体出口温度的影响,即,的 通道特性。如用传递函数来描述,可为: (114) 式中: K—各通道的静态放大倍数; —分别为换热器的容量和冷流体的流量; —拉普拉斯运算子符号。 (2)热流体流量、冷流体流量对热流体出口温度的影响,即 通道特性。如用传递函数来描述,可为: (1-15) 式中:K—各通道的静态放大倍数; (116) (117) —分别为热流体和冷流体的储存量和流量。 由式(1-15)看出,过程通道的动态特性均可近似为带有纯滞后的二阶 惯性环种近似关系可以这样理解,要从热流体把热量传递到冷流体,必须 先由热流体传给间壁,然后再由间壁传给冷流体,这样就成为二阶惯性环 节。此外,还考虑了由于停留时间所引起的纯滞后。式(1-15)为一个近 似的经验表达式,因为二阶环节的两个时间常数不不仅取决于两侧流留时 间,而且与列管的厚度、材质、结垢等情况有关,但是,这个式子一定程 度上描述了换热器动态特性的内在性质。在热器出口温度控制系统中,热 流体流量不发生变化,冷流体和热流体表示冷水和热水。换热器热流体进

1 换热器工作原理及结构特点

1.1问题背景

换热器是一种用来进行热量交换的工艺设备,在工业生产中应用极 为广泛。它的作用是通过热流体加热冷流体,使工作介质达到生产工艺 所规定的温度要求,以利于生产过程的顺利进行,同时避免生产过程中 的浪费,以节约能源。 换热器是将热流体的部分热量传递给冷流体的设备,又称热交换 器。按照传热方式的不同,换热设备可分为三类: 1、混合式换热器:利用冷、热流体直接混合的作用进行热量的交 换。这类交换器 的结构简单、价格前便宜、常做成塔状。例如:冷水 塔(凉水塔)、造粒塔、气流干燥 装置、流化床等。 2、蓄热式换热器:在这类换热器中,能量传递是通过格子砖或填 料等蓄热体来完 成的。蓄热式换热器结构紧凑、价格便宜、单位体积 传热面大,故较适用于气气热交换 的场合。主要用于石油化工生产中 的原料气转化和空气余热。 3、间壁式换热器:所谓间壁式换热器,是指两种不同温度的流体 在固定的壁面(称 为传热面)相隔的空间里流动,通过壁面的导热和 壁表面的对流换热进行热量的传递。 间壁式换热器的传热面大多采用 导热性能良好的金属制造。在某些场合由于防腐的需要,也有用非金属 (如石墨,聚四乙烯等)制造的。这是工业制造最为广泛应用的一类 换热器。按照传热面的形状与结构特点它还可分为: (1)管式换热器:如套管式、螺旋管式、管壳式、热管式等。 (2)板面式换热器:如板式、螺旋板式,、板壳式等。 (3)扩展表面式换热器:如板翅式、管翅式、强化的传热管等。 其中,在间壁式换热器中,管壳式换热器易于制造、生产成本较

目

1 换热器工作原理及结构特点 1.1问题背景 1.2被控对象的特性分析 1.3 目前换热器的控制方法 2 控制方案的选择 3 仪表的选型及参数的确定 3.1流量测量仪 3.2调节器 3.3 调节阀 4 控制系统的仿真

录

4.1各个环节传递函数及各个参数的确定 5 6 7 课程设计总结 主要参考文献 附图

2 控方案的选择

通过对被控对象特性的研究以及对现有的常用的控制方法的分析, 现拟采用比值控制对换热器的出口温度进行控制。由热平衡公式(11)可知,当冷热流体的流量成一定的比值关系时便可以保证按照两流 体出口温度的变化量成一定比值关系,同时假定冷热流体入口处温度、 都保持恒定,则此时,冷热流体的温度、便同时可以保持恒定。即有

为便于分析,对该管式换热器作如下假设: 1、间壁的热容可以忽略; 2、流体1和流体2均为液相,而且是层层流动; 3、传热系数K和比热容c为常数; 4、同一截面上的各点温度相同。 建立分布参数对象的数学模型,同样是从热量动态平衡方程入手,但 这时必须取微元来分析问题,并假设这一微元中各点温度相同。先分析 流体1的热量动态平衡问题。取长度为的圆柱体为微元,这一微元的热 量动态平衡方程可叙述为:(单位时间内流体1带入微元的热量)一(单 位时间内流体1离开微元所带走的热量)+(单位时间内流体2传给流体1微 元的热量)=流体1微元内蓄热量的变化率,即 (1-10) 式中,为换热器的总长度; —内管的圆周长; —微元的表面积; —流体1单位长度的流体质量; —微元体的质量 消去方程式中的,并适当的整理,得: (1-11) 同理,可得流体的热量动态平衡方程式 (1-12) 时间和空间的边界表达式为: (1-13) 上述两个方程式(1-11)和(1-12)及其边界条件(1-13)就是描述列 管式换热器行为的动态方程。要对这样的动态方程进行精确的解析求解是 很困难的。通常为了便于计算机实时控制和现代控制理论的应用,可以采 用时间、空间离散化的方法,将上述连续偏微分方程转换成相应的离散状 态空间模型。

低、选材范围广、

传热表面的清洗比较方便、适应较强、处理量较

大,具有高度工作可靠性,能够承受高 压、高温。虽然在结构紧凑 性,传热强度和单位传热面积的金属耗量方面它确实有着缺点,但是由 于其优点,使之能在出现的新兴换热器的今天,依然充满生命力,居于 统治地位。 换热系统中,生产过程需要对系统的一些参数进行控制,其中,换 热器出口介质的温度是最为主要、最为常见的控制对象,也是关系工艺 产品质量的重要因素之一。目前,对温度的控制大都采用传统的PID调 节器。但是,由于换热系统这种被控对象具有纯滞后、大惯性的特点, 而且整个控制过程与环境条件及换热系统本身等因素密切相关,是一个 典型的参数时变的非线性系统,所以,要寻求一个更好地控制办法以满 足工业生产的需要。 1.2被控对象的特性分析 在本文中,以列管式逆流单程换热器进行分析,令为热流体的流 量,为冷流体流量。分别为热流体和冷流体的入口温度,分别为热流体 和冷流体的出口温度,而分别为热流体和冷流体的比热容。 静态特性分析: 对象的静态特性就是要确定之间的函数关系。静态特性的求得,可 以作为控制方案设计时系统的扰动分析。静态放大系数也能作为系统整 定分析,以及控制阀流量特性选择的依据。静态特性推导的两个基本方 程式一热量平衡关系式及传热速率方程式为了处理方便,不考虑传热过 程中的热损失,则热流体失去的热量应该等于冷流体吸收的热量,为 (1-1) 式中,为传热速率(单位时间内传递的热量); 为质量流量;为比热容;为温度。 式中的下标处 1 为载热体;2 为冷流体;为入口;为出口。 另外,传热过程中的为

出口温度差在附近,冷流体进出口温差在30℃左右。假设热流体温度由 80℃降低到40℃,则根据以下数据: 水的比热 水的密度取971.9,40℃时水的密度为992.2; 换热器冷却面积 壳体长度; 热流体流量; 冷流体流量; 根据式经验公式(1-15)可求得换热器动态特性的基本规律,由式(19)求出增益K为: 故换热器温度控制的数学模型为: (1-18) 由上式可以看出系统的滞后时间常数为11.85s,换热器出口温度控 制系统是惯性和时间滞后均较大的系统。 1.3 目前换热器的控制方法 换热器是传热设备中较为简单的一种,也是最常见的一种。通常它 两侧的介质(工艺介质和载热体)在换热过程中均无相变。换热器换热的 目的是保证工艺介质加热(或冷却)到一定温度。为保证出口温度平稳, 满足工艺要求,必须对传递的热量进行调节。调节热量有以下几种方 式。 1) 控制载热体流量 这个方案的控制流程如图 1 所示。其控制原理可通过热量平衡方 程和传热速率方程来分析。

(1-2) 式中,为传热系数;为传热面积;为两流体间的平均温差。 其中平均温差对于逆流、单程的情况为对数平均值 (1-3) 在5%以内,可采用算数平均值来代替。算术平均值为: (1-4) 对上述公式进行整理后得到: (1-5) 上式为逆流、单程列管式换热器静态特性的基本表达式。其中各通 道的静态放大倍数均可由此式推出: (l)热流体入口温度对出口温度的影响,即通道的静态放大倍数。对上式 ⑤进行增量化,令,则可得: (1-6) 由⑥式可求得通道的静态放大倍数为: (1-7) 该式表明,与之间为线性关系,其静态放大倍数为小于1的常数。 (2)冷流体入口温度对热流体出口温度的影响,即通道的静态放大倍 数。同样对式(1-5)进行增量化,令,可得: (1-8) (1-8)式表明,之间也为线性关系。 (3)热流体流量对其出口温度的影响,即通道的静态放大倍数, 通过对式(1-5)进行求导,求取静态放大倍数为: (1-9) 由上式(1-9)可见,通道的静态特性是一个非线性关系。从上式很难 分清两者之间的关系,因此,常用下图来表示这个通道的静态关系。可以 看出,当较大时,曲线呈饱和状,此时的变化,从静态来看,对的影响微 弱了。