半固化片的固化反应机理及常用固化剂概述

环氧树脂的固化机理及其常用固化剂讲解49页PPT

谢谢!

36、自己的鞋子,自己知道紧在哪里。——西班牙

37、我们唯一不会改正的缺点是软弱。——拉罗什福科

xiexie! 38、我这个人走得很慢,但是我从不后退。——亚伯拉罕·林肯

39、勿问成功的秘诀为何,且尽全力做你应该做的事吧。——美华纳

环氧树脂的固化机理及其常用固化剂 讲解

11、用道德的示范来造就一个人,显然比用法律来约束他更有价值。—— 希腊

12、法律是无私的,对谁都一视同仁。在每件事上,她都不徇私情。—— 托马斯

13、公正的法律限制不了好的自由,因为好人不会去做法律不允许的事 情。——弗劳德

14、法律是为了保护无辜而制定的。——爱略特 15、像房子一样,法律和法律思则罔,思而不学则殆。——孔子

环氧树脂的固化机理及其常用固化剂

(4)硫脲-多元胺缩合物 由多元胺和硫脲反应制得,为低温固化剂。 硫脲和脂肪族多元胺在加热到100℃以上,进行 缩合反应放出氨气,生成缩合物:

S H2N C NH2 + NH2(CH2)nNH2 S S H2N (CH2)n NH C N H m S

或 H2N CNH (CH2)nNH CNH H + NH3 m

胺当量(DETA)=103/5=20.6 胺当量(TEPA)=189/7=27 (1)未稀释,环氧值=0.44 Phr(DETA)=0.44×20.6=9.1 Phr(TEPA)=0.44×27=11.9 (2)用丙酮稀释, 环氧值=0.44×100/110=0.4 Phr(DETA)=0.4×20.6=8.2 Phr(TEPA)=0.4×27=10.8 用669稀释, 环氧值=0.44×100/110+0.75×10/110=0.468 Phr(DETA)=0.468×20.6=9.6 Phr(TEPA)=0.468×27=12.6

催化剂(或促进剂):质子给予体 促进顺序:酸≥酚≥水>醇(催化效应近似正 比于酸度)

CH2 CH O HX R + CH2 CH HX O R

如被酸促进(先形成氢键)

R" R" NH R' HX + CH2 CH O R R'

NH CH2 CH O R

+

_

HX

形成三分子过渡状态(慢)

R" R' NH CH2 CH O R

课前回顾

1、海因环氧树脂的结构式与主要性能特点? 2、二氧化双环戊二烯基醚环氧树脂的特点? 3、TDE-85环氧树脂的结构式与性能特点? 4、脂肪族环氧树脂的特点及用途? 5. 有机硅环氧树脂的特点? 6、环氧树脂的固化剂可分为哪两类,分别按什么反 应历程进行固化?特点是什么?两类固化剂的代表 有哪些? 7、脂肪族多元胺固化剂的催化剂有哪些?活性顺序 是怎样的? 8、常用的脂肪族多元胺有哪些?多乙烯多胺的结构 通式?它们的活性与挥发性相对大小顺序? 9、脂肪族多元胺类环氧固化剂的主要特点有哪些?

CB板基材的组成及半固化片的固化反应原理以及常用固化剂相关的概述

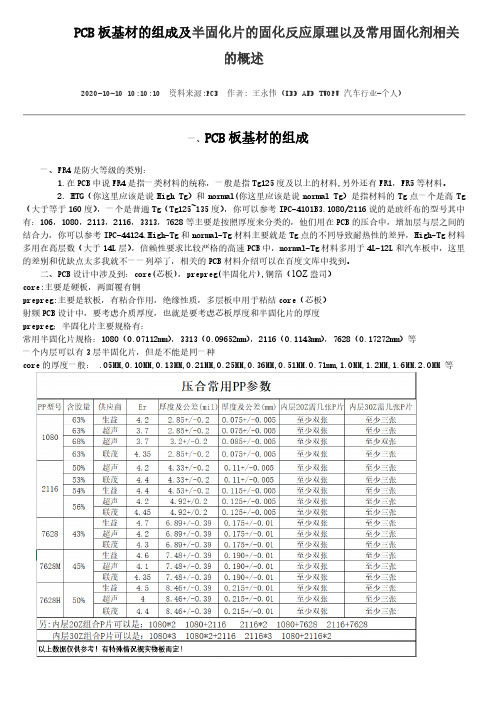

PCB板基材的组成及半固化片的固化反应原理以及常用固化剂相关的概述2020-10-10 10:10:10 资料来源:PCB 作者: 王永伟(KBD AND TUOPU 汽车行业-个人)一、PCB板基材的组成一、FR4是防火等级的类别:1.在PCB中说FR4是指一类材料的统称,一般是指Tg125度及以上的材料,另外还有FR1,FR5等材料。

2. HTG(你这里应该是说High Tg)和normal(你这里应该是说normal Tg)是指材料的Tg点一个是高Tg (大于等于160度),一个是普通Tg(Tg125~135度),你可以参考IPC-4101B3.1080/2116说的是玻纤布的型号其中有:106,1080,2113,2116,3313,7628等主要是按照厚度来分类的,他们用在PCB的压合中,增加层与层之间的结合力,你可以参考IPC-44124.High-Tg和normal-Tg材料主要就是Tg点的不同导致耐热性的差异,High-Tg材料多用在高层数(大于14L层),信赖性要求比较严格的高速PCB中,normal-Tg材料多用于4L-12L和汽车板中,这里的差别和优缺点太多我就不一一列举了,相关的PCB材料介绍可以在百度文库中找到。

二、PCB设计中涉及到:core(芯板),prepreg(半固化片),铜箔(1OZ盎司)core:主要是硬板,两面覆有铜prepreg:主要是软板,有粘合作用,绝缘性质,多层板中用于粘结core(芯板)射频PCB设计中,要考虑介质厚度,也就是要考虑芯板厚度和半固化片的厚度prepreg:半固化片主要规格有:常用半固化片规格:1080(0.07112mm),3313(0.09652mm),2116(0.1143mm),7628(0.17272mm)等一个内层可以有3层半固化片,但是不能是同一种core的厚度一般: .05MM,0.10MM,0.13MM,0.21MM,0.25MM,0.36MM,0.51MM.0.71mm,1.0MM,1.2MM,1.6MM.2.0MM 等PCB板材厚度规格:0.5mm,0.7mm,0.8mm,1.0mm,1.2mm,1.5mm,1.6mm,2.0mm,2.4mm,3.2mm,6.4mm PCB板上铜箔的厚度规格:18um, 25um, 35um, 70um和105um板厚一般分为含铜和不含铜两种厚度备注:1 foot = 12 inch = 304.8 mm、1inch = 25.4 mm、1 mil=0.0254 mm、1 inch=1000 mil、1OZ=28.375g 1 OZ铜箔其真正厚度为1.38mil或35μm一、芯板、半固化片规格:2.半固化片:1080~3.0mil 、2116~4.2mil、7628~7.0mil3.流胶厚:1080~2.5mil、7628~6.5mil、0.14mm=2*1080、0.21mm=2*2116、0.24mm=7628+1080、0.36mm=2*7628、0.4mm=2*7628+1080二、常用半固化片在不同铜厚、不同图形厚度变化:1.HOZ2.1OZ3.2OZ4.3OZ注:GND为65%以上的大铜箔,H为高树脂含量,C为低树脂含量。

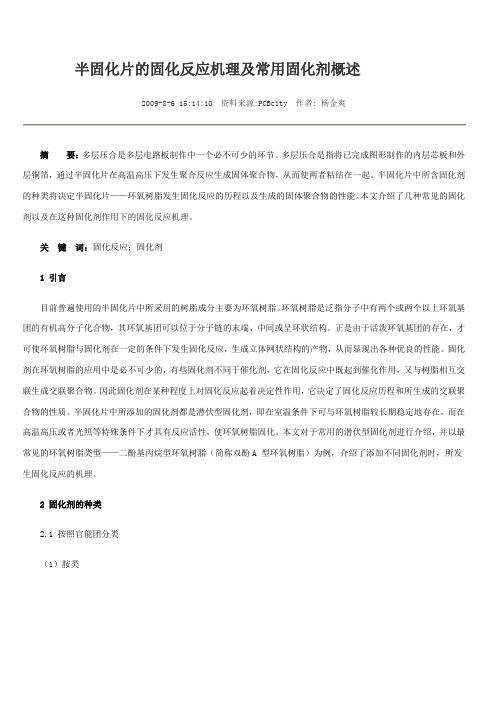

半固化片的固化反应机理及常用固化剂概述

半固化片的固化反应机理及常用固化剂概述2009-8-6 15:14:10 资料来源:PCBcity 作者: 杨金爽摘要:多层压合是多层电路板制作中一个必不可少的环节。

多层压合是指将已完成图形制作的内层芯板和外层铜箔,通过半固化片在高温高压下发生聚合反应生成固体聚合物,从而使两者粘结在一起。

半固化片中所含固化剂的种类将决定半固化片——环氧树脂发生固化反应的历程以及生成的固体聚合物的性能。

本文介绍了几种常见的固化剂以及在这种固化剂作用下的固化反应机理。

关键词:固化反应;固化剂1 引言目前普遍使用的半固化片中所采用的树脂成分主要为环氧树脂。

环氧树脂是泛指分子中有两个或两个以上环氧基团的有机高分子化合物,其环氧基团可以位于分子链的末端、中间或呈环状结构。

正是由于活泼环氧基团的存在,才可使环氧树脂与固化剂在一定的条件下发生固化反应,生成立体网状结构的产物,从而显现出各种优良的性能。

固化剂在环氧树脂的应用中是必不可少的,有些固化剂不同于催化剂,它在固化反应中既起到催化作用,又与树脂相互交联生成交联聚合物。

因此固化剂在某种程度上对固化反应起着决定性作用,它决定了固化反应历程和所生成的交联聚合物的性质。

半固化片中所添加的固化剂都是潜伏型固化剂,即在室温条件下可与环氧树脂较长期稳定地存在,而在高温高压或者光照等特殊条件下才具有反应活性,使环氧树脂固化。

本文对于常用的潜伏型固化剂进行介绍,并以最常见的环氧树脂类型——二酚基丙烷型环氧树脂(简称双酚A 型环氧树脂)为例,介绍了添加不同固化剂时,所发生固化反应的机理。

2 固化剂的种类2.1 按照官能团分类(1)胺类胺类固化剂包括脂肪族胺类和芳香族二胺类。

其中脂肪族胺类中最常用的是乙二胺、己二胺、二乙烯三胺、三乙烯四胺等,通常为了降低其固化活性,提高贮存运输的稳定性,可以将其进行化学改性,与有机酮类化合物进行亲核加成反应,生成酮亚胺类物质。

经过改性制得的芳香族二胺固化剂具有优良的性能,毒性低、吸水率低,从而使其贮存更加方便,而Tg 高则使板材的尺寸更加稳定。

固化剂

固化剂又名硬化剂、熟化剂或变定剂,是一类增进或控制固化反应的物质或混合物。

树脂固化是经过缩合、闭环、加成或催化等化学反应,使热固性树脂发生不可逆的变化过程,固化是通过添加固化(交联)剂来完成的。

固化剂是必不可少的添加物,无论是作粘接剂、涂料、浇注料都需添加固化剂,否则环氧树脂不能固化。

固化剂的品种对固化物的力学性能、耐热性、耐水性、耐腐蚀性等都有很大影响。

.1定义.2温度特性.3结构特性.4分类.▪按用途分类.▪按化学成分分类.5选择.6发展概况.▪环氧树脂.▪环氧树脂固化的三个阶段.▪聚异氰酸酯定义固化剂又名硬化剂、熟化剂或变定剂,是一类增进或控制固化反应的物质或混合物。

树脂固化是经过缩合、闭环、加成或催化等化学反应,使热固性树脂发生不可逆的变化过程,固化是通过添加固化(交联)剂来完成的。

固化剂按化学成分分类1.脂肪族胺类例如乙烯基三胺DETA 氨乙基哌嗪AE 2.芳族胺类例如间苯二胺m-PDA MPD 二氨基二苯基甲烷DDM HT-972 DEH-50 3.酰胺基胺类4.潜伏固化胺类5.尿素替代物。

温度特性固化剂的固化温度和耐热性各种固化剂的固化温度各不相同,固化物的耐热性也有很大不同。

一般地说,使用固化温度高的固化剂可以得到耐热优良的固化物。

对于加成聚合型固化剂,固化温度和耐热性按下列顺序提高:脂肪族多胺<脂环族多胺<芳香族多胺<酚醛<酸酐催化加聚型固化剂的耐热性大体处于芳香多胺水平。

阴离子聚合型(叔胺和咪唑化古物)、阳离子聚合型(BF3络合物)的耐热性基本上相同,这主要是虽然起始的反应机理不同,但最终都形成醚键结合的网状结构。

固化反应属于化学反应,受固化温度影响很大,温度增高,反应速度加快,凝胶时间变短;凝胶时间的对数值随固化温度上升大体呈直线下降趋势。

但固化温度过高,常使固化物性能下降,所以存在固化温度的上限;必须选择使固化速度和固化物性能折中的温度,作为合适的固化温度。

半固化片 残铜率

半固化片残铜率(实用版)目录1.半固化片的概述2.半固化片的性质和特点3.半固化片在工业生产中的应用4.残铜率的定义和影响因素5.半固化片对残铜率的影响6.结论正文一、半固化片的概述半固化片,又称半固化片材,是一种处于液态和固态之间的特殊状态的材料。

它是由各种有机和无机物质混合而成的复合材料,具有一定的强度和硬度,但在一定条件下还可以发生形变。

半固化片具有良好的可塑性、耐热性、耐腐蚀性和电绝缘性等特点,因此在工业生产中得到了广泛的应用。

二、半固化片的性质和特点半固化片具有以下几种显著的性质和特点:1.良好的可塑性:半固化片在一定温度和压力下可以发生形变,具有较好的可塑性。

2.耐热性:半固化片的耐热性较好,可以在高温环境下保持其物理和化学性能。

3.耐腐蚀性:半固化片具有较好的耐腐蚀性,不易受到化学介质的侵蚀。

4.电绝缘性:半固化片具有优良的电绝缘性,可以应用于电气绝缘领域。

三、半固化片在工业生产中的应用半固化片在工业生产中具有广泛的应用,主要包括以下几个方面:1.电子行业:半固化片可以用于制作印刷电路板、电子元器件等。

2.航空航天:半固化片可以用于制作航空航天器的结构件和功能件。

3.汽车工业:半固化片可以用于制作汽车发动机、传动系统等部件。

4.建筑行业:半固化片可以用于制作建筑墙体材料、保温材料等。

四、残铜率的定义和影响因素残铜率是指在工业生产过程中,残留在设备、器具等表面的铜的含量。

残铜率的大小受以下几个因素的影响:1.原材料中铜的含量:如果原材料中铜的含量较高,那么残铜率也相对较高。

2.生产工艺:不同的生产工艺对残铜率的影响也不同。

例如,熔炼、铸造等工艺容易导致铜的残留。

3.设备和器具的材质:设备和器具的材质对残铜率也有影响。

例如,不锈钢等耐腐蚀材料相对容易清洗,残铜率较低。

五、半固化片对残铜率的影响半固化片作为一种特殊的材料,对残铜率有一定的影响。

由于半固化片具有良好的耐热性、耐腐蚀性和电绝缘性,因此在工业生产过程中,可以降低设备和器具表面的铜的残留,从而降低残铜率。

固化剂及固化的原理

固化剂及固化的原理固化剂是指能够使物质从液态或可塑态转变为固态状态的物质。

它可以通过不同的原理产生固化作用,下面将详细介绍几种常见的固化剂及其固化原理。

1. 热固化剂热固化剂的固化原理是在一定的温度下,通过热源提供的热能,使物质分子间产生反应,形成化学键,从而形成稳定的结构。

典型的热固化剂有环氧树脂和聚酰胺等。

在加热的过程中,这些物质经历了以下几个步骤:首先,加热使固化剂发生化学变化,生成活性基团;接着,活性基团与固化剂中的反应物发生反应,形成交联结构;最后,交联结构的形成导致物质变得坚硬,从而实现了固化。

2. 光固化剂光固化剂是利用特定波长的紫外光源或可见光源引发物质分子间的化学反应,形成交联结构的固化剂。

在光固化剂中,常用的是光引发剂,它们对特定波长的光敏感。

当光引发剂吸收相应波长的光时,电子激发到高能级,会与固化剂中的反应物发生相应的光化学反应,形成交联结构。

光固化不需要加热,在光源照射下即可实现固化,因此具有快速固化、节能环保等特点。

典型的光固化剂有丙烯酸酯、丁烯酸酯等。

3. 湿固化剂湿固化剂是利用固化剂在潮湿环境中与空气的水分反应形成交联结构的固化剂。

常见的湿固化剂有硅酮、氨基硅烷等。

在湿固化剂中,水分与固化剂中的活性基团发生反应,形成稳定的交联结构。

湿固化的速度受到环境湿度和温度等因素的影响。

湿固化剂具有无需加热、工艺简单等优点,广泛应用于建筑密封胶、玻璃胶等领域。

4. 自由基固化剂自由基固化剂是通过自由基引发聚合反应,形成交联结构的固化剂。

自由基是具有不成对电子的分子或原子,它们具有高度活性,易于引发聚合反应。

自由基固化剂广泛应用于胶粘剂、涂料等制品中。

在自由基固化剂中,通常使用过氧化物等物质作为引发剂,通过加热或光照等方式产生自由基,并与反应物发生自由基聚合反应。

在自由基聚合的过程中,交联结构逐渐形成,导致物质从液态或可塑态转变为固态。

总而言之,不同类型的固化剂通过不同的原理实现固化作用。

半固化片基和环氧板的关系

半固化片基和环氧板的关系

半固化片基和环氧板都是常见的电子材料。

半固化片基是一种基于环氧树脂的材料,具有较高的绝缘性能和机械强度,被广泛应用于电路板、芯片封装等领域。

而环氧板则是一种由环氧树脂和玻璃布等材料制成的板材,具有优异的机械性能和耐化学腐蚀性能,被广泛应用于航空、航天、汽车等领域。

虽然半固化片基和环氧板的主要成分都是环氧树脂,但它们在制备过程中的处理方式、材料组成等方面存在较大差异。

因此,虽然它们都有优异的性能,但其应用领域和用途也有所区别。

- 1 -。

半固化片

半固化片

我们常见的半固化片是由玻璃丝布和环氧树脂构成的,在制作半固化片时环氧树脂最初是由A态(液态)经加工最终变成B态(半固态)的,多层板的压合成功主要是环氧树脂在由B态(半固态)加热转变为稳定的C态(固态)的过程中起的主要作用,而玻璃丝布可以说是半固化片的骨架,在热压过程中,它并不发生本质的变化,而起到决定厚度和维持线路板刚性的作用。

在压机热压的过程中,半固化片在受热的条件下由于自身含有的挥发物(相当于稀释剂)的作用会逐渐软化直至完全变成液态,逐渐熔化的树脂会与表面经过粗化(黑氧化或棕化)的内层板和铜箔发生反应产生很好的结合力,从而它们就成为了一个共体。

由于含有的固化剂的作用,在加热条件下,树脂会最终变为稳定的固态(C态),最终的多层板就形成了。

在冷藏室中存放的半固化片其树脂是B态(半固态)的晶粒状物质,在空气中长时间放置,它是不稳定的,会不断的发生反应,这样会影响到半固化片应有的性能,所以对半固化片的存放是有严格要求的,即在18±2℃,湿度≤55%RH 的条件下,最长时间放置不能超过半年。

半固化片的相关特性

半固化片的相关特性

普通半固化片是用于线路板多层板的制作,根据其Tg(玻璃态转化温度)温度的不同分为普通Tg和高Tg,普通Tg>=130度高Tg>=170度。

其燃烧特性符合UL94 V-0级。

固化片以其玻璃布的型号区分,最常见的型号分别有7628、2116、1080。

其外观要求表面光滑、无杂质、无皱褶、无鱼眼。

其性能如下。

性能

玻璃布型号树脂含量(%) 树脂流动度(%) 固化时间(s) 固化后材料厚度(mm)

1080 64±5 37±5 150±20 0.071±0.012

2116 52±3 30±3 150±20 0.12±0.015

7628 45±2 23±2 150±20 0.18±0.018

保存要求:温度=<20度、湿度=<50%,保存时间为3个月。

温度=<5度、湿度=<50%,密封情况下保存时间为6个月。

超过保存时间一般不建议使用,如果要使用的话,需要对固化片进行检验后如果没有问题才可以使用的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

半固化片的固化反应机理及常用固化剂概述

2009-8-6 15:14:10 资料来源:PCBcity 作者: 杨金爽

摘要:多层压合是多层电路板制作中一个必不可少的环节。

多层压合是指将已完成图形制作的内层芯板和外层铜箔,通过半固化片在高温高压下发生聚合反应生成固体聚合物,从而使两者粘结在一起。

半固化片中所含固化剂的种类将决定半固化片——环氧树脂发生固化反应的历程以及生成的固体聚合物的性能。

本文介绍了几种常见的固化剂以及在这种固化剂作用下的固化反应机理。

关键词:固化反应;固化剂

1 引言

目前普遍使用的半固化片中所采用的树脂成分主要为环氧树脂。

环氧树脂是泛指分子中有两个或两个以上环氧基团的有机高分子化合物,其环氧基团可以位于分子链的末端、中间或呈环状结构。

正是由于活泼环氧基团的存在,才可使环氧树脂与固化剂在一定的条件下发生固化反应,生成立体网状结构的产物,从而显现出各种优良的性能。

固化剂在环氧树脂的应用中是必不可少的,有些固化剂不同于催化剂,它在固化反应中既起到催化作用,又与树脂相互交联生成交联聚合物。

因此固化剂在某种程度上对固化反应起着决定性作用,它决定了固化反应历程和所生成的交联聚合物的性质。

半固化片中所添加的固化剂都是潜伏型固化剂,即在室温条件下可与环氧树脂较长期稳定地存在,而在高温高压或者光照等特殊条件下才具有反应活性,使环氧树脂固化。

本文对于常用的潜伏型固化剂进行介绍,并以最常见的环氧树脂类型——二酚基丙烷型环氧树脂(简称双酚A 型环氧树脂)为例,介绍了添加不同固化剂时,所发生固化反应的机理。

2 固化剂的种类

2.1 按照官能团分类

(1)胺类

胺类固化剂包括脂肪族胺类和芳香族二胺类。

其中脂肪族胺类中最常用的是乙二胺、己二胺、二乙烯三胺、三乙烯四胺等,通常为了降低其固化活性,提高贮存运输的稳定性,可以将其进行化学改性,与有机酮类化合物进行亲核加成反应,生成酮亚胺类物质。

经过改性制得的芳香族二胺固化剂具有优良的性能,毒性低、吸水率低,从而使其贮存更加方便,而Tg 高则使板材的尺寸更加稳定。

二氨基二苯砜(DDS )是目前研究最成熟的芳香族固化剂,由于具有强吸电子的砜基,所以它

具有比间苯二胺、二氨基二苯甲烷(DAM )更低的反应活性,从而贮存期提高。

当与BF3 混用时,可生成络合物,在常温下相当稳定,但是当达到某一温度时则可迅速固化。

一般来说,脂肪族固化剂比芳香族固化剂的固化速度快。

(2)双氰胺

双氰胺与环氧树脂混合可长时间稳定存在,这是双氰胺被经常用作主固化剂的重要原因之一。

但是由于其单独作为固化剂时,固化温度很高,且反应活性低,所以通常加入另一种促进剂,如苄基二甲胺(BDMA )来提高反应活性。

这种方法的前提为不降低双氰胺在室温下的贮存周期,不影响其性能。

另一种降低固化温度提高反应活性的办法为对双氰胺进行化学改性,引入胺类物质制成双氰胺衍生物。

这种衍生物具有贮存周期长,固化温度低于双氰胺且固化速度快的特点。

(3)酸酐类

与胺类固化剂相似,酸酐类固化剂也包括芳香族和脂环族两类。

其中脂环族的代表为六氢邻苯二甲酸酐(HHPA),其固化温度较高,而且酸酐键容易水解使其耐蚀性较差,所以通常加入促进剂来降低固化温度,常用的促进剂为胺类物质及其络合物。

(4)路易斯酸

将BF3、AlCl3、ZnCl2、PF5 等路易斯酸与胺类络合,形成路易斯酸-胺络合物,可作为环氧树脂的固化剂,可使树脂固化温度适中,且固化速度快,常作为胺类和酸酐类固化剂的促进剂而引入。

此类固化剂最常用的为BF3-胺络合物。

(5)咪唑类

咪唑、2-甲基咪唑、2-乙基-4-甲基咪唑等咪唑类固化剂,具有很高的活性,在中温下即可使环氧树脂迅速固化,与环氧树脂混合贮存时间短,所以要对其进行化学改性。

可以将咪唑环上1 位仲胺基氮原子上的活泼氢进行改性,或者将咪唑环上3 位N 原子的碱性进行改性,使它与具有空轨道的化合物复合,从而降低咪唑的反应活性,延长贮存周期。

Cu 、Ni 、Co 、Zn 等金属的无机盐类可与咪唑形成络合物,也可降低其反应活性。

但是无机盐、有机酸及其盐类的引入将会破坏固化产物的耐水解性和耐湿热性。

(6)有机酰肼类

与双氰胺类似,有机酰肼类固化剂也具有较高的固化温度,具有较长的贮存周期,需要加入促进剂来降低固化温度,所用促进剂与双氰胺相同。

(7)酚醛树脂

酚醛诺伏拉克、双酚A 型诺伏拉克是较常用的酚醛树脂类固化剂,这类固化剂可以提高板材的耐热性、耐潮湿性、耐离子迁移性和耐白斑性,因此被广泛应用于CEM-3 覆铜板。

但是这类固化剂的固化速度比较慢,需要加入咪唑类促进剂来加快固化速度。

2.2 按照固化剂在固化反应中所起的作用分类

(1)加成型固化剂

此类固化剂与环氧基发生加成反应,成为固化产物的一部分,并逐步与环氧基进行交联,生成体型结构分子。

双氰胺(DICY)、二氨基二苯砜(DDS)、二氨基二苯甲烷(DAM)、六氢邻苯二甲酸酐(HHPA )等为加成型固化剂。

(2)催化型固化剂

此类固化剂只对固化反应起促进作用,其本身不与环氧树脂发生交联反应,而是将环氧基打开,使环氧树脂本身聚合生成网状聚合物。

苄基二甲胺(BDMA)、二亚乙基三胺、咪唑、三氟化硼络合物等属于此类。

催化型固化剂不单独使用,而是与DICY 和DDS 等混合使用。

3 固化反应机理

双酚A 型环氧树脂的结构为:

它与常见几种固化剂所发生固化反应机理如下:

3.1 胺类固化剂

环氧树脂与叔胺类固化剂发生的固化反应为:

阴离子再与环氧聚合:

3.2 双氰胺

由于双氰胺分子有一级胺、二级胺和三级胺各一个,所以其固化机理比较复杂。

以下为当有促进剂存在,且温度高于140 ℃时进行的双取代加成反应:

3.3 酸酐

在无促进剂存在时,均苯四甲酸酐首先开环与环氧树脂中的羟基形成单酯,羧基再与环氧树脂进行加成生成二酯:

3.4 咪唑

咪唑对于环氧树脂的固化来说,是加成型和催化型双作用固化剂。

3.5 酚醛树脂

酚醛树脂是由酚与醛经过缩聚、干燥脱水后得到的,当被加热时,—CH2OH 在分子间不断相互反应而交联,随着加热加压的继续,交联反应继续进行,形成复杂的网状结构,完全硬化。

诺伏拉克的结构为:

首先进行开环聚合反应:

酚羟基使环氧基开环起醚化反应:

酚醛树脂中的羟甲基与环氧树脂中羟基反应:

酚醛树脂中的羟甲基使环氧基开环起醚化反应:

4 结语

随着PCB 产业的不断发展,为满足不同的需求,半固化片中所用树脂、固化剂等成分的种类也越来越多,压合过程中发生的交联聚合反应也更加复杂化。

本文只是对于最普通的环氧树脂和较常用的固化剂所发生的固化反应进行了介绍。

目前国内外很多公司在进行树脂薄膜和附树脂铜箔的研究,以方便通过积层法制作多层板,从而使多层板变得更薄。

与传统的半固化片相比,这种新型的树脂薄膜基材在性能上的要求有所不同,因此完全使用传统的树脂和固化剂配方是行不通的,必须开发新的树脂和固化剂,再加上先进的制作工艺,才能满足特殊的需求。

参考文献:

[1] 祝大同,从日本专利看PCB 基板材料制造技术的新发展之一构成PCB 绝缘层用树脂薄膜,印制电路信息,2003,(10): 10—14.

[2] 辜信实编译,覆铜板技术(6),印制电路信息,2003,(10): 15—19.

[3] 亚伯拉罕·瑞伍,高分子化学原理,化学工业出版社,2007.

[4] 周敏,最新印制电路设计制作工艺与故障诊断、排除技术实用手册,吉林音像出版社,2005.

本文资料经作者授权:PCB网城版权所有,转载请注明出处,抄袭必究。