生化工程 第二章 培养基灭菌

第二章_培养基灭菌解析

第一节 分批灭菌

一、微生物的死灭动力学 灭菌时间、灭菌温度是热力灭菌的主要 影响因素。

(一)微生物热死灭动力学方程

生物工程专业课程

生 化 工 程 第 二 章 培 养 基 灭 菌

微生物的热阻 表征不同微生物对热抵抗能力强弱的指标。 是指微生物在某一特定条件(主要是温度和 加热方式)下的致死时间。 每一种微生物都有一定的最适生长温度范围, 如一些嗜冷菌的最适温度为5~l 0℃;大多 数微生物的最适温度为25~37℃;另有一些 嗜热菌的最适温度为50~60℃。

用 N表示活菌个数,则活菌的减少率(死亡 率)与N呈线性关系,即:

dN KN dt

生物工程专业课程

生 化 工 在恒定温度下,将方程积分,边界条件为: 程 t:t = 0 → t = t;N:N = N → N = N; 0 0 第 N dN t N 二 K dt ln Kt N0 N t0 N0 章 培 养 基 灭 菌

N0 N1 N2 ln ln ln N1 N2 N

即整个灭菌过程由三块积分面积构成。其 中升、降温阶段的温度是时间的函数。

生物工程专业课程

N0 生 E RT 将 K Ae 代入 ln K t ,得: 化 N 工 rising : 程

第 一 章 培 养 基 灭 菌

t1 N0 ln A e E RT dt N1 0

K(min-1)

D

嗜热脂肪芽孢杆菌

维生素B1

C B A

1/T(K) b a

当温度从a→b时 维生素的K破坏增 加为A→B;而芽 孢杆菌K死灭增加 为C→D;其增加 幅度远大于维生 素的;

生物工程专业课程

生 化 工 程 第 一 章 培 养 基 灭 菌

生化工程第二章 培养基灭菌

K平均=

T1

T2

T1

二 章

式中的积分值可利用图解积分法求得,

培 养 基 灭 菌

生物工程专业课程

生 化 工 程 第 二 章 培 养 基 灭 菌

生物工程专业课程

生

化

工 程 第

T2 KdT

K平均=

T1

T2

T1

二 章 培

0.128 0.0061S 1 394 373

养

基

灭

菌

生物工程专业课程

生

化 工 程

养 基 灭

这样对于不同 N0 的培养基,其灭菌时间不 同,即 t = t(N0).

菌

生物工程专业课程

生

化 工

根据

程

t 1 ln N0

第

KN

二 章

在给定的温度条件下,t 与 ln N0/N 呈直线 关系,其斜率为 1/K ;当 N0 给定后,t 决

培 定于 K ;K除了决定于菌体的种类及存在形

养 式外,还是温度的函数。 基

第 二

降温阶段:

章

培 养 基

ln N 2 A t3 eE RT dt

N

t2

灭

菌

生物工程专业课程

生 例1

化 工

有一发酵罐内装 40 m3 培养基、在 121 ℃ 温

程 度下进行实罐灭菌。原感染程度为每 1 mL

第 有 2 × l05 个耐热细菌芽抱,12l ℃ 时灭菌速 二 度常数为 1.8 min-1。求灭菌失败机率为

章 构致密,热不易透过;③游离水分少,蛋

培 白质含水量较营养细胞低。

养 在实际生产中,以相对热阻大的芽孢作为

基 灭

灭菌的依据。

菌

《培养基灭菌》PPT课件

13.01.2021

精选ppt

6

如有杂菌,可引起以下的后果:

①生产菌和杂菌同时在培养基中生长,结果丧失 了生产能力。 ②杂菌的生长速度有时比生产菌生长得快,结果 使反应器中以杂菌为主。 ③杂菌会污染最终产品。

13.01.2021

精选ppt

7

④杂菌所产生的物质,使提取产物时发生困难。 ⑤杂菌降解所需要的产物。 ⑥发酵如污染了噬菌体,可使生产菌株发生溶菌

21

生,因此不能使一个物体的前后左右均匀加热。 红外线的杀菌作用与干热相似,利用红外线烤 箱灭菌的所需温度和时间亦同于干烤。多用于 医疗器械的灭菌。

人受红外线照射较长会感觉眼睛疲劳及头 疼;长期照射会造成眼内损伤。因此,工作人 至少应戴能防红外线伤害的防护镜。

13.01.2021

精选ppt

22

(4)微波:微波是一种波长为1mm到1m左右的电 磁波,频率较高,可穿透玻璃、塑料薄膜与陶瓷 等物质,但不能穿透金属表面。微波能使介质内 杂乱无章的极性分子在微波场的作用下,按波的 频率往返运动,互相冲撞和磨擦而产生热,介质 的温度可随之升高,因而在较低的温度下能起到 消毒作用。

13.01.221

精选ppt

34

13.01.2021

精选ppt

35

13.01.2021

精选ppt

36

四.培养基在工程上要解决的课题

将培养基中的杂菌总数杀灭到可以接 受的总数需要多高的温度、多长的时间。 选择最佳灭菌条件,达到既杀灭杂菌又尽 量减少营养成分的破坏。

现象。

13.01.2021

精选ppt

8

工程上灭菌:是指使用物理或化学方法将培 养基中的杂菌的细胞和孢子杀灭至不影响发 酵为限。 灭菌是为了保证进行纯培养(纯种)发酵。

生化工程第二章教案

生化工程第二章教案生化工程第二章工业微生物概论第二章工业微生物概论第一节引言第二节工业生产中常用的微生物第三节微生物的营养需要第四节影响微生物生长发育的因素第五节微生物的培养第六节灭菌技术第七节工业微生物过程展望第一节引言一、微生物的含义二、微生物与生化工业的关系三、微生物的特点一、微生物的含义微生物(microorganism microbe)是一切微小生物的总称,它们是一些个体微小,需要借助显微镜才能看见的构造简单的低等生物。

有些是单细胞、有些是多细胞,甚至有些没有完整的细胞结构。

二、微生物与生化工业的关系三、微生物的特点1.体积小,比表面积大微生物个体及其微小,通常以微米(10-6m)或纳米(10-9m)为单位。

1500个杆菌头尾相接,只有一粒芝麻长。

每毫克的细菌数比全地球的人口总数还要多。

比表面积(单位体积所占有的表面积)大。

大肠杆菌的比表面积高达30万。

优势:有利于与周围环境进行物质、能量和信息交换。

2.种类多、分布广种类多:10万种以上!不同种类的微生物代谢方式不同,能分解各种有机物和无机物,产生不同的代谢产物,为其在生化工业生产的应用拓展了极大的空间。

如:不少细菌和放线菌能固氮;很多异养微生物能分解利用复杂的有机物甚者有毒物质(纤维素、木质素、石油、甲醇、甲烷、天然气、塑料、酚类、氰化物等);不同微生物在生化过程中累积的代谢产物不同,工业生产中常用来获得各种发酵产品。

分布广:自然界中处处都有微生物,上至天空下至深海。

土壤是各种微生物的大本营。

人的肠道也是微生物聚居的场所(100-400种,总数可达100万亿)。

由于微生物分布广,取材方便,有利于工业生产的应用,为人类的生活服务。

3.生长旺、繁殖快微生物具有极高的繁殖速度大肠杆菌在37℃,20min分裂一次,48h后可产生2.2×1043个后代,总质量可达2.2×1025t,相当于4000个地球之重!某些微生物代时及每天增值率微生物的这一特点在生化工业中有着重要的意义:发酵周期短,生产效率高如:单罐发酵生产酿酒酵母,12h即可收获一次,每年可以收获数百次,这是其他任何农作物不能达到的复种指数。

培养基灭菌

/jpkc/fjgc

三、常见的连续灭菌流程 概念:1、τ:τ=V/Q V-反应器中液体所占的体积(L,m3) Q-通过反应器的液体流率(L/min,m3/h) 2、返混:在实际的反应器中,与流动方向相垂直的截面存 在着不同的流速分布,与之对应必然存在物料微团间的轴 向混合。这种混合是经历了不同反应时间的物料的混合, 则称为返混。返混对设计是很不利的。

分批灭菌的过程主要包括升温、保温和冷却三个

过程

孢子受热死亡规律符合dN/dt=-KN,故:

lnN0/N 是由三块分面积lnN0/N1, lnN1/N2 ,ln2/N合成的。 可以合理设计这三块面积的大小,使其和等于lnN0/N的预 定值。

灭菌主要在哪个过程实现??

/jpkc/fjgc

/jpkc/fjgc

分析: 绝对灭菌时,N=? 所需时间? 实际设计时, N=0.001,即在1000批次灭菌中只有1批是 失败的。 大部分微生物在残留数少时按对数死亡率减少

残留的菌体异常顽固,实际灭菌中延长时间。

/jpkc/fjgc

/jpkc/fjgc

五、影响培养基灭菌的其他因素 培养基成分、pH值、培养基中的颗粒、泡沫

/jpkc/fjgc

六、分批灭菌的设计

/jpkc/fjgc

四、连续灭菌器的流体流动模型 (一)活塞流模型(PF) 这是设想的一种理想流型,在反应器内与流体流向相垂直 的横截面上的截面上的径向流速分布是均一的,即:完全 不存在返混。 如果在这种流型的反应器内恒温热灭菌,同一截面上的活 孢子浓度相等,热死灭速率也相等;沿着流动方向,活孢 子浓度及热死灭速率相应下降,下降的规律决定于反应动 力学。

/jpkc/fjgc

/jpkc/fjgc

2010 第二章 第三节 培养基灭菌

例 6 将例 2.4的间歇灭菌过程改为连 消: 2. 有一发酵罐,内装培养 基 40立方米,设每毫升培养 基中含有耐热的芽孢 2 × 10 7 个, 连续灭菌的温度为 131℃,此时的灭菌速度常 数为0.25 秒 −1,试求灭菌失败的 几率为0.001 (即灭菌后残留的芽孢 数为0.001个)所需的时间。

间接直接加热阶段的加热所需时间间接直接加热阶段的蒸汽耗量二者公式相同结果相加即是升温时的蒸汽总耗量是变化的一般夹套时在不稳定传热过程中温度结束加热时培养基的温度开始加热时培养基的加热蒸汽温度热系数千卡加热过程中的平均传公斤培养基比热千卡培养基重量公斤加热所需时间小时其中间接加热的加热时间计4503003002002f2sc一般取1即按水的比热

第二章

培养基制备

液体培养基的灭菌

第三节

1

一

概述

发酵过程中灭菌的方法: 化学物质灭菌、干热灭菌、湿热灭菌、 辐射灭菌、过滤介质除菌

石炭酸 (苯酚 ): 来苏尔: 2%~5%,器械、环境的喷雾消毒 2%,皮肤消毒

新洁尔灭 (苯扎溴铵 ):0.25%,无菌室喷雾消毒,皮肤器械表面消毒 甲醛: 漂白粉: 气体挥发杀菌,处理 染菌罐 染菌罐、厂房定期消毒 10%,环境、车间下水道、地沟等污染源消毒

但小罐( 以下)实际生产中不考虑, 但小罐( 40m3以下)实际生产中不考虑,保险一些 大罐的升温时间长,为减少培养基营养损失, 大罐的升温时间长,为减少培养基营养损失,应考虑此影响 计算方法有兴趣的同学可参考陈国豪的生物工程设备一书) (计算方法有兴趣的同学可参考陈国豪的生物工程设备一书)

14

4 保温阶段的蒸汽耗量 在保温阶段,活蒸汽仍不断通入发酵罐,由发酵罐顶若 干出口排出 此段蒸汽耗量可估算为: 直接加热的蒸汽耗量的30直接加热的蒸汽耗量的30-50% 30 40m3以上的罐,取30%, 40m3以下的罐,取50% 如,一个10m3的罐,升温时直接加热用蒸汽1.6吨, 则保温时用约0.5-0.8吨。

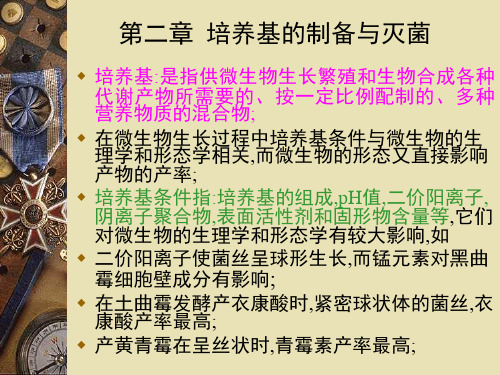

第二章 培养基的制备与灭菌 PPT课件

第二节 淀粉水解糖的制备

一、制备方法 原料:茹类(木茹、红茹)淀粉、玉米淀粉、小 麦淀粉、大米淀粉等。 1、酸解法:以酸为催化剂,在高温高压下将淀粉 水解转化为葡萄糖的方法; 优点:生产简易、设备简单、水解时间短、生产 能力大; 缺点:设备必须耐高温、高压及耐腐蚀,而且反应 过程中有副反应发生、转化率低;对原料要求 严格,颗粒大小要均匀,不宜过大;淀粉浓度也 不宜过高。

二、淀粉酸水解理论基础:

1、淀粉的水解反应(如图所示)

在酸的催化下,淀粉的颗粒结构被破坏, α-1,4糖 苷键及α-1,6糖苷键被切断,先变为糊精、低聚 糖、麦芽糖,最后才生成葡萄糖。淀粉水解的 中间产物—糊精,是若干种由葡萄糖单位组成 的低聚糖,具有旋光性、还原性、能溶于水,不 溶于酒精;随聚合度降低,遇碘呈现暗紫、紫、 红褐、暗红、红和浅红的变化。 总反应式: (C6H10O5)n+nH2O→nC6H12O6 (1)葡萄糖的理论收率:

2、葡萄糖的复合反应: 2C6H12O6→C12H22O11+H2O 两个葡萄糖分子经过α-1,6键聚合生成异麦芽糖 (68~70%)和经β-1,6键聚合成龙胆二糖(17~ 18%),另外生成其他复合二糖(12~15%); 葡萄糖复合反应的影响因素:

(1)淀粉浓度对复合反应的影响:淀粉乳浓度高,水 解所得葡萄糖浓度高,复合反应强烈,从而糖化 液的葡萄糖纯度下降(见表2-7);淀粉乳浓度过 低,生成葡萄糖也低,设备生产能力低,这是不利 的;工业生产中一般采用18~22%淀粉乳浓 度,pH为1.5,HCl量为绝干淀粉的0.5%,压力为 0.294MPa(表压)时水解20~25 min;糖化液纯度 为90%~92%。

第一节 培养基的原材料

一、培养基的营养成分及其功能; 1、碳源:是用来供给菌种生命活动所需的能量和 构成菌体细胞以及代谢产物的物质基础;是发 酵的主要原料之一。

第二章 培养基灭菌

热塔里停留20~30 s。

塔式加热器的导入管和外套管的管径、塔高和导入管 壁上的小孔数目可按下列公式计算:

少,灭菌效果可靠,灭菌用蒸汽要求低(0.2~0.3 MPa表 压),但灭菌温度低、时间长而对培养基成分破坏大, 操作难于自动控制。 分批灭菌是中小型发酵罐常采用的菌在发酵罐中进行。 将培养基在配料罐中配制好,经专用管道泵入发 酵罐,开始灭菌。

通用发酵罐常见管路一般有: 空气管和排气管,取样管, 出料管,接种管,消沫剂管,补 料管等。 发酵罐夹套或蛇管,采用间 壁传热而与发酵罐内部不相通。

2) 保温阶段的热量计算

3) 降温阶段的热量计算

①、升温阶段

A、采用蒸汽通入夹套或蛇管方式加热

B、直接蒸汽加热

升温阶段的灭菌度:

附:

升温阶段灭菌度的简易算法:

②、保温阶段 在此阶段,蒸汽仍不断通人发酵罐,而由发酵罐的若 干排气排出。此时蒸汽消耗量可用下式估算。

s = 1.19Ft P

v

④ 、改变反应介质pH值,使生化反应异常;

⑤ 、噬菌体污染,菌体裂解,生产失败等。

保证纯种培养的具体措施: ① 、设备灭菌并确保无泄漏; ②、 培养基灭菌; ③ 、通入气体(如空气)先除菌;

④ 、确保纯种;

⑤ 、补料应经灭菌

第一节 灭菌方法

常用方法: 化学灭菌、射线灭菌、干热灭菌 、湿热灭菌 、

引入无菌空气。随后引入冷却水,降至培养温度。

(2)、分批灭菌的计算

分批灭菌的过程包括升温、保温和降温三个阶段。

升温:可夹套蒸汽加热,也可直接将蒸汽通入罐中,或 二者兼用。但后者会因冷凝水的加入改变消后体积。

保温:是灭菌的主要时段。习惯上,把保温时间看为灭

菌时间。 降温:灭菌后用冷却水冷却至培养温度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一节 分批灭菌 第二节 连续灭菌

培养基灭菌程度N / N0

• 培养基灭菌程度的要求因发酵系统而异。 某些培养过程,由于培养基中的基质不易 被一般微生物利用 , 或温度、 pH 不适于一 般微生物的生长,则对无菌程度要求低; 但是有一些培养过程对无菌程度要求高, 例如抗生素的生产过程。

第一节

•

分批灭菌

二

分批灭菌的设计

而且绝对的无菌也是不必要的,工程上 只要求培养基中杂菌降低到合理的程度,然 后进行细胞的培养,失败的可能性很小。 • 那么无菌程度降低到多少为好呢? • 有一个设计标准(判据)

N N0:未灭菌培养基的含菌数。 N :灭菌后培养基中存活的菌体数, No

第一节

分批灭菌

T 灭菌温度 升 温 N0

N1

保 温

N2

降 温 N

ln(N0 / N1)

ln(N1/ N2)

ln(N2 / N) t2 t3 time

to

t1

• ln (N0/N1) = K(t1-t0) • K是变数,t变化,T变化,K也变化。

dN K N dt

dN K dt N

t1 t1

二

分批灭菌的设计

• 常取N=10-3个/罐。 • 它的意义是:灭菌 103次,存活一个活菌 孢子的机会为1次。 • 例如:培养基100m3,含菌105个/ml,,要 求灭菌后存活菌数10-3个/罐

那么

N 103 个 / 罐 16 = 5 10 6 10 100 10 个/罐 No

为计算方便

第一节

分批灭菌

• 一、微生物的热死灭动力学 对培养基进行湿热灭菌时,培养基中的微 生物受热死亡(微生物体内蛋白质变性)的速 率与残存的微生物数量成正比。

dN kN dt

ln(N/N0 ) = -K t

均相系统,它 符合化学反应 的一级反应动 力学。

K(比热死亡速率常数)由两个因素均定 1、微生物的种类 2、灭菌温度。

50 12 0 3. 59

55 12 0 3. 59

58 11 0 0. 36

63 10 0 0. 03

70 90

10 2 60

12 0 44

14 0 33

0

0

0

0

0

0

t:min,T:℃ , K:min-1 ,发酵罐60m3,N0=105个/ml,N=10-3 问设计的T-t过程是否达到灭菌要求,如不能,应如何改进?

第一节

分批灭菌

二

分批灭菌的设计

• 例如:某发酵罐分批灭菌最高温度 120℃,保持 5min ,设计 的温度和时间关系如下: • (A=7.94×1038min-1;△E=278441J/mol;R=8.28J/mol· K)

t T K

0 30

10 50

30 90

36 10 0 0. 03

43 11 0 0. 36

K A e

E / RT

Kd A'e

E '/ RT

杂菌 dN kN dt ln(N/N0 ) = -K t

营养物质 dc Kd c dt ln(C/C0 ) = -Kd t

K A e

E / RT

Kd A'e

△K,

E '/ RT

△T ,

N2 ln A e E / RT dt N3 t2

t3

这三个判据中,保温段可以算出,升温段和 降温段不好办,因为不知道T和t之间的函数关系。

• 是否有这样的函数关系呢? • 一些学者已经作出的常用的换热方式 T-t 关系式。

第一节

分批灭菌

二

分批灭菌的设计

• 除了这种积 分方式以外, 工程上还常 用图解积分 法,即从设 计的T-t数 据换算成Kt数据,进 行图解积分。

第一节

分批灭菌

二

分批灭菌的设计

1、分批灭菌的操作

高压蒸汽锅

第一节

分批灭菌

二

分批灭菌的设计

• 2、分批灭菌的设计 • 要求绝对的无菌在工业上很难做到, • 因为: kt N ln Kt N Noe No

N=0,则e-kt= 0, 1/ekt= 0, ekt=∞, t=∞ 因此,绝对的无菌很难做到。

N0

Ln(N0 / N1)

to

t1

t2

t3

time

Ln

N0/N

=36.8是总的判据,是由升温、保温、降温三段实现的 No N1 N2 ln (N0/N) ln N 1 × N 2 × N

= (

+ln

)

ln N /N

=ln

No N1

N1 N2

+ln

N2 N

第一节

•

分批灭菌

二

分批灭菌的设计

在灭菌过程中,必需设计出灭菌过 程的操作时间和温度。 • 首先根据培养过程对培养基无菌程 度的要求提出无菌判据( ln ), N 然后依据所使用的灭菌设备,和设计 No 出的灭菌温度和时间来计算出实际的 N ln ,看能否达到开始提出的无 No 菌要求。

△ Kd

也就是K对T的变化率是怎么样的?

灭菌动力学的重要结论

细菌孢子热死灭反应的△ E 很高,而大部 分营养物质热破坏反应的△E很低,因而将T 提高到一定程度会加速细菌孢子的死灭速率, 从而缩短在升高温度下的灭菌时间 ( ln(N/N0 ) = - K t );由于营养成分热 破坏的△ E 很低,上述的温度提高只能稍微 增大其热破坏温度,但由于灭菌时间的显著 缩短,结果是营养成分的破坏量在允许的范 围内。

Ln(N0/N )= 36.8

第一节

分批灭菌

二

分批灭菌的设计

• 分批灭菌过程: 升温、保温和 降温,灭菌主 要是在保温过 程中实现的, 在升温的后期 和冷却的初期, 培养基的温度 很高,因而对 灭菌也有一定 贡献。

T 灭菌温度 N1 保 温 N2 降 温

Ln(N1 / N2)

升 温

N Ln(N2 / N)

第一节 分批灭菌 二 分批灭菌的设计 1、分批灭菌的操作 将配好的培养基打入发酵罐,通入 蒸汽将培养基和所用的设备一起进行灭 菌,也称实罐灭菌。 优点: (1)不需专门的灭菌设备。 (2)对蒸汽的压力要求较低,在3~ 4×105Pa(表压)就可满足要求。 缺点:在灭菌过程中,蒸汽用量波动大, 造成锅炉负荷波动大。

升温段:

No ln Kdt AeE / RT dt N1 t 0 t0

T 灭菌温度

升 温 N0

to

N1

保 温

ln(N1 / N2)

N2 降 温 ln(N2 / N) t2 t3 N

ln(N0 / N1)

t1

time

保温段:Ln(N1/N2)= K(t2-t1) T一定,K是常数。 降温段: