各单位出入库材料搬运分析表

仓库出入库管理流程完整版

仓库出入库及盘点管理流程总则为了规范仓库物料管理,合理控制库存,减少库存资金占用以便物料收发有序的流转,制定以下操作流程。

第一节、物料采购入库管理流程第一条. 由采购部对供应商下发物料采购计划单,并注明采购物料的品名、规格、数量及到货时间。

第二条. 库管员根据采购计划单,核对到货物料数量及时间,预期未到货应及时向采购部门主管反应,由采购部门催促供应商。

到货物料仓库应先清点数量,并取样抽查,如发现短缺少货现象,应向采购部门主管反应,由采购部与供应商联系。

第三条、采购物料到货,由采购员填制一式四联的采购验收入库单传递给库管员,采购员(供应商)协助配合库管员在待检区根据采购计划单,核对物料规格型号,清点数量,核对准确后由库管员通知进料检验员进行检验,检验员按进料检验标准对物料进行检验,库管员对检验合格的物料办理入库手续,不合格物料严禁入库。

第四条采购员、库管员、进料检验员、厂商在入库单上签字确认:第五条“送货联”由采购员,作为送货和挂帐报销凭证;“库房联”库管员留存,作为登记库存账簿凭证;“财务联”财务部留存作为成本核算凭证(由库管员暂为保管并及时交财务部门);“存根联”由厂商留存。

第六条填制单据时物料代码、物料名称、规格型号、标识,必须填写完整,字迹复写清楚,对于新增物料代码应由库管员申请后补填。

第七条、对于消耗物料(劳保用品、工具等)采购,物料到货必须先送到仓库办理入库手续,然后采购员通知申购部门领用并办理出库手续,严禁办理一进一出的入库、出库手续。

第八条、办公用品采购入库后,由行政部到库房办理出库手续,行政部办公室指定专人管理。

第二节、物料出库管理流程第一条、生产车间内勤根据生产计划单打印生产领料单,经生产车间主任审核,审核后由领料员送仓库备料。

生产领料单应提前一天送交仓库,库管员应根据车间生产领料单提前将所需材料配好,生产领料单一式三联,由库管员、领料员、生产部门主管在领料单上签字,第二条、“生产联”领料员留存,作为生产车间统计依据,归档到生产内勤;“库房联”库管员留存,作为登记保管账簿的凭证;“财务联”财务部留存,作为成本核算凭证(由库管员代为保管,及时交财务部门)。

材料运输损耗问题汇总表

材料运输损耗问题汇总表引言材料运输是一个非常重要的环节,它直接关系到企业的生产效率和成本控制。

然而,在材料运输过程中,常常会出现损耗的情况,损失的程度不同,对企业造成的影响也不同。

为了更好地了解材料运输损耗问题,本文将对不同材料运输过程中常见的损耗问题进行汇总和分析。

1. 运输过程中材料损耗问题1.1 重量损耗问题在材料运输过程中,重量损耗是一个非常常见的问题。

主要原因有以下几点:•包装不足:如果材料在运输过程中没有得到良好的包装保护,容易受到外界的挤压、碰撞等影响,导致重量损失。

•不当装载:不合理的装载方式会导致材料产生摩擦、挤压等物理作用,从而引起重量损耗。

1.2 质量损耗问题除了重量损耗,材料在运输过程中还容易出现质量损耗。

主要原因如下:•温度变化:有些材料对温度敏感,如果在运输过程中温度变化较大,材料可能会出现变质、融化等现象,导致质量损失。

•湿度问题:一些材料对湿度也比较敏感,如果在运输过程中湿度不受控制,可能导致材料受潮变质。

1.3 损耗问题的解决方式针对上述材料损耗问题,可以采取以下方式进行解决:•加强包装:合理的包装可以在一定程度上减少运输过程中的重量损耗问题。

•控制温湿度:针对对温湿度敏感的材料,可以通过控制运输车辆的温湿度来减少质量损耗。

•优化装载方式:合理的装载方式可以减少材料间的摩擦和挤压,减少重量损耗。

2. 材料运输损耗问题案例分析2.1 案例一:玻璃运输过程中的重量损耗在玻璃运输过程中,由于玻璃易碎,容易受到挤压和碰撞的影响,导致重量损耗比较严重。

针对该问题,我们可以采取以下措施:•增加包装材料:在玻璃表面增加一层泡沫或者胶带等保护材料,减少外界对玻璃的影响。

•优化装载方式:使用适当的隔离材料,在运输车上设置支架或者隔板,避免玻璃之间的直接接触,减少挤压损耗。

2.2 案例二:冷冻食品运输过程中的质量损耗冷冻食品在运输过程中需要保持一定的低温,避免食品腐败。

如果在运输过程中温度控制不当,可能导致质量损失。

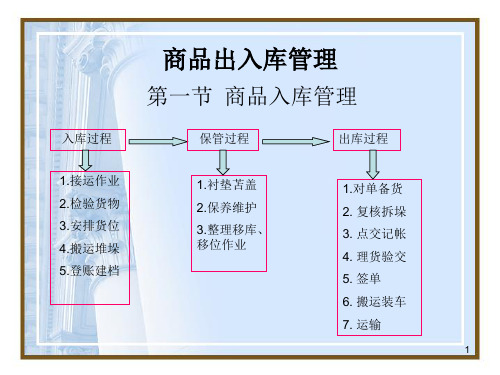

仓储与配送管理项目化实操教程项目3 货物入库业务

缺点:导致蜂窝仓储,储存空间利用率低

货品可随机放在任何空闲的位置上,不分类分区。 优点是:由于货位可共用,储存空间的利用效率 较高;缺点是:出入库管理及盘点工作的难度较 大

分区存放方式

将所有货品按照某种属性或特性加以分类,每 一类货品都有固定存放的区域。

优点:不同特性隔离存放。 缺点:有些情况下,可能增加管理复杂性,可能导 致蜂窝仓储,需要及时更新库存变化信息。

理交接手续,当面验收并做好记录。若有差错,应填写记录, 由送货人员签字确认,据此可向有关单位提出退换货或索赔。

2.车站、码头提货 第三方运输部门将货物运到仓库所在地车站、码头后,仓库 安排人员和车辆到车站、码头提货。适用于到货批量较小、 采用零担托运的情况。 这种情况如何办理交接?

仓库提货人员到车站、码头提货前,应对所提取的货物事先有所了解, 掌握货物的品名、型号、特性、装卸搬运注意事项等。 提货时应根据运单及有关资料详细核对货物,并观察货物外包装、封印 是否完好,有无玷污、受潮、水浸、油渍等异状。若有疑点或不符,应 当场要求运输部门检查确认。在向仓库运输货物的过程中,要做到不混 不乱,避免碰坏损失。货物到库后,提货人员应与仓库管理人员密切配 合,交接验收工作。

理想的货位安排既要能够提高仓储空间的利 用率,又要方便保管和拣选作业,但这两个 目标通常是相互矛盾的,仓储管理人员应根 据具体情况,灵活选择货位的使用方式和分 配原则。

(1)常用的货位使用方式 货位使用方式有: 固定货位存放方式 随机货位存放方式

每个产品都有相应的固定位置,其他的产品 不能占用。

3.供货仓库提货 仓库派人员和车辆到供货商仓库提货。 此种情况,仓库应根据提货通知,了解所提取货物的性能、

规格、数量,准备好提货所需要的车辆、工具、人员,在供

出入库管理登记表

出入库管理登记表一、入库登记1. 物料名称:请在表格中准确填写物料的名称,以便于后续查找和管理。

2. 物料编号:根据物料编码规则,填写相应的物料编号,确保唯一性。

3. 入库日期:记录物料入库的具体日期,格式为年月日。

4. 入库数量:详细记录本次入库的物料数量,单位为件/个。

5. 供应商名称:注明物料的供应商,以便于追溯和联系。

6. 仓库位置:填写物料存放的仓库位置,便于查找和管理。

7.经办人:记录办理入库手续的人员姓名,确保责任到人。

二、出库登记1. 物料名称:与入库登记保持一致,确保信息的准确性。

2. 物料编号:填写出库物料的编号,便于追踪和管理。

3. 出库日期:记录物料出库的具体日期,格式为年月日。

4. 出库数量:详细记录本次出库的物料数量,单位为件/个。

5. 领用部门:注明领用物料的部门,以便于内部管理和成本核算。

6. 领用人:记录领用物料的人员姓名,确保责任到人。

7. 仓库位置:填写物料出库前的存放位置,便于核对和盘点。

注意事项:1. 请确保登记表的信息填写完整、准确,字迹清晰。

2. 登记表需定期进行整理和归档,以备日后查询。

3. 入库、出库操作需遵循公司相关规定,确保物料安全、高效流转。

出入库管理登记表三、库存盘点1. 定期检查:按照规定的周期进行库存盘点,确保库存数据的准确性。

2. 盘点日期:记录每次盘点的具体日期,以便于分析库存变化。

3. 实际库存:盘点后,记录实际库存数量,与系统数据比对。

4. 盘点差异:如有差异,详细记录差异原因,及时调整库存信息。

5. 盘点人:注明负责盘点的员工姓名,确保盘点工作的责任落实。

四、异常处理1. 异常情况记录:如发现物料损坏、丢失等情况,需详细记录异常现象。

3. 处理措施:针对异常情况,制定相应的处理措施,并及时实施。

4. 责任追究:根据异常原因,追究相关责任人的责任,强化管理。

五、信息反馈1. 登记表更新:及时将入库、出库、盘点等信息更新至登记表。

仓库出入库流程资料

验收准 备 核对资料 检验货物

搬

运

安排货位

堆

码

办 手续

2

一、货物接运

(1)到车站、码头提货 (2)到货主单位提取货物 (3)托运单位送货到库接货 (4)铁路专用线到货接运

货物到库后, 仓库收货人员首先要检查货物入库 凭证 , 然后根据入库凭证开列的收货单位和货物名 称与送交的货物内容和标记进行核对。

12

2.盘点作业的内容 ①检查商品的账面数量与实存数量是否相符 ②检查商品的收发情况 ③检查商品的维护情况 ④检查各种商品有无超储积压情况 ⑤ 检查安全设施及安全情况

13

二、盘点方法

1.账面盘点法

账面盘点法就是将每一种物品分别设立“存货帐卡”,然后将每

一种物品的出入库数量及有关信息记录在账面上,逐笔汇总出账面库

存结余数 。

期末盘点法

2.实地盘点法:

循环盘点法

实际去库内清点数量,再依物品单价计算出实际库存金额的方法。

(1)商品保管人员必须在场,协助盘点人员盘点。

(2)按盘点计划有步骤进行,防止重复盘点或漏盘。

(3)一般采用点数、过秤、量尺、技术推算等方法来确定盘点数 量。

14

三、盘点作业的基本步骤

盘点前准备

确定盘点时间

确定盘点方法

盘点人员培训 清理盘点现场 清理库存资料

盘点 查清差异原因 处理盘点结果

15

1. 盘点前的准备 ●明确建立盘点的具体方法和作业程序

●配合财务会计做好准备

●设计打印盘点用表单

●准备盘点用基本工具

盘点日期: 号:

物品编号

物品名称

盘 点 单----数量式

盘点人员

存放位置

盘点数量

仓库出入库管理流程

仓库出入库及盘点管理流程总则为了规范仓库物料管理,合理控制库存,减少库存资金占用以便物料收发有序的流转,制定以下操作流程。

第一节、物料采购入库管理流程第一条。

由采购部对供应商下发物料采购计划单,并注明采购物料的品名、规格、数量及到货时间.第二条. 库管员根据采购计划单,核对到货物料数量及时间,预期未到货应及时向采购部门主管反应,由采购部门催促供应商。

到货物料仓库应先清点数量,并取样抽查,如发现短缺少货现象,应向采购部门主管反应,由采购部与供应商联系。

第三条、采购物料到货,由采购员填制一式四联的采购验收入库单传递给库管员,采购员(供应商)协助配合库管员在待检区根据采购计划单,核对物料规格型号,清点数量,核对准确后由库管员通知进料检验员进行检验,检验员按进料检验标准对物料进行检验,库管员对检验合格的物料办理入库手续,不合格物料严禁入库。

第四条采购员、库管员、进料检验员、厂商在入库单上签字确认:第五条“送货联”由采购员,作为送货和挂帐报销凭证;“库房联”库管员留存,作为登记库存账簿凭证;“财务联"财务部留存作为成本核算凭证(由库管员暂为保管并及时交财务部门);“存根联"由厂商留存。

第六条填制单据时物料代码、物料名称、规格型号、标识,必须填写完整,字迹复写清楚,对于新增物料代码应由库管员申请后补填。

第七条、对于消耗物料(劳保用品、工具等)采购,物料到货必须先送到仓库办理入库手续,然后采购员通知申购部门领用并办理出库手续,严禁办理一进一出的入库、出库手续。

第八条、办公用品采购入库后,由行政部到库房办理出库手续,行政部办公室指定专人管理。

第二节、物料出库管理流程第一条、生产车间内勤根据生产计划单打印生产领料单,经生产车间主任审核,审核后由领料员送仓库备料。

生产领料单应提前一天送交仓库,库管员应根据车间生产领料单提前将所需材料配好,生产领料单一式三联,由库管员、领料员、生产部门主管在领料单上签字,第二条、“生产联”领料员留存,作为生产车间统计依据,归档到生产内勤;“库房联”库管员留存,作为登记保管账簿的凭证;“财务联”财务部留存,作为成本核算凭证(由库管员代为保管,及时交财务部门)。

入库作业计划表

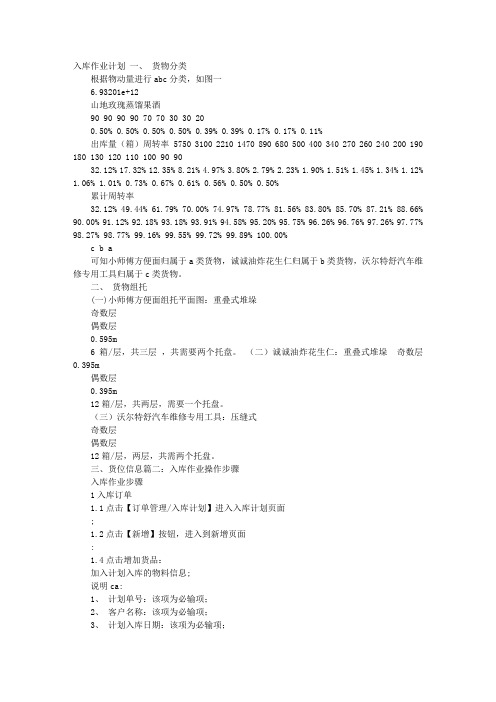

入库作业计划一、货物分类根据物动量进行abc分类,如图一6.93201e+12山地玫瑰蒸馏果酒90 90 90 90 70 70 30 30 20 0.50% 0.50% 0.50% 0.50% 0.39% 0.39% 0.17% 0.17% 0.11%出库量(箱)周转率 5750 3100 2210 1470 890 680 500 400 340 270 260 240 200 190180 130 120 110 100 90 9032.12% 17.32% 12.35% 8.21% 4.97% 3.80% 2.79% 2.23% 1.90% 1.51% 1.45% 1.34% 1.12%1.06% 1.01% 0.73% 0.67% 0.61% 0.56% 0.50% 0.50%累计周转率32.12% 49.44% 61.79% 70.00% 74.97% 78.77% 81.56% 83.80% 85.70% 87.21% 88.66%90.00% 91.12% 92.18% 93.18% 93.91% 94.58% 95.20% 95.75% 96.26% 96.76% 97.26% 97.77%98.27% 98.77% 99.16% 99.55% 99.72% 99.89% 100.00%c b a可知小师傅方便面归属于a类货物,诚诚油炸花生仁归属于b类货物,沃尔特舒汽车维修专用工具归属于c类货物。

二、货物组托(一)小师傅方便面组托平面图:重叠式堆垛奇数层偶数层0.595m 6箱/层,共三层,共需要两个托盘。

(二)诚诚油炸花生仁:重叠式堆垛奇数层0.395m偶数层0.395m12箱/层,共两层,需要一个托盘。

(三)沃尔特舒汽车维修专用工具:压缝式奇数层偶数层12箱/层,两层,共需两个托盘。

三、货位信息篇二:入库作业操作步骤入库作业步骤1入库订单1.1点击【订单管理/入库计划】进入入库计划页面;1.2点击【新增】按钮,进入到新增页面: 1.4点击增加货品:加入计划入库的物料信息;说明ca:1、计划单号:该项为必输项;2、客户名称:该项为必输项;3、计划入库日期:该项为必输项;4、备注:该项可以为空;1.5保存入库计划信息:(如上图)完成增加货品操作以后,点击【保存】按钮,保存入库计划。

第三章入库操作

例题:某仓库进了一批(200箱)木箱的仪表.每箱毛 重100KG,箱底面积为0.5M2 ,箱高1M,木箱上标 识的最大叠高为10层,库房可用高度为7.5M,地坪 承载能力为6T/M2 ,要求该批木箱可堆高的层数.

48

解: 1、单位面积重量=100/0.5=200kg/m2=0.2t/m2 2、不超重可堆高层数:6/0.2=30层 3、不超高可堆高层数:7.5/1=7.5层=7层 4、商品木箱允许堆高10层 因为:7层<10层<30层,所以,该批仪表木箱最大的叠 堆高度为7层

35

(二)物品的种类特性与数量

4.物品的保持期

物品保质期的长短直接影响物 品的在库周期,保质期短的物品 入库存储宜选用重力式货架,以 严格保证“先进先出”,以延长 物品后续的销售周期和消费周期。

36

货物外包装上的保质期

37

38

(二)物品的种类特性与数量

5.装卸搬运方式

入库物品的形态决定物品入库时的装卸搬 运作业方式,仓储企业在进行人员配置、 装卸搬运设备的选择时应充分考虑仓储 对象的形态以形成经济合理的科学决策。

车辆 直接影响作业人员的配置和作业 台数 设备、作业方式的选择。

15

(1)载货汽车 载货汽车是指专门用于运送货物的汽车

又称载重汽车。 载重汽车按重量可分为:轻型、中型、

重型。 又分为普通载货汽车和专用运输车。

16

(2)普通载货汽车

厢式车

17

敞车 18

自卸载重汽车

19

(2)专用车辆

罐式挂车

20

25

(一)供应商的送货方式

5.物品的装车方式

26

(一)供应商的送货方式

6.中转运输的转运方式 从实际出发,统筹兼顾 突出重点,主次分明 目标明确,步骤具体