焦炉烘炉问题的探讨

干熄焦装置烘炉管理的改进及探讨

干熄焦装置烘炉管理的改进及探讨1 理想状态下的烘炉方案:干熄焦装置的烘炉分为两个阶段,即以除去干熄炉及一次除尘器耐火砖砌体中水分为主要目的的温风干燥阶段及以升温为主要目的的煤气烘炉阶段。

温风干燥期间以干熄炉入口温度T2为主管理温度,计划由常温升至150~170℃, 并保持(此时预存室温度T5为120℃左右),升温幅度10℃/h。

煤气烘炉期间以干熄炉预存室温度T5为主管理温度,计划由120℃左右升至800℃,并保温1天,升温幅度90℃/h。

温风干燥需5~6天,煤气烘炉需9天,共耗时15天。

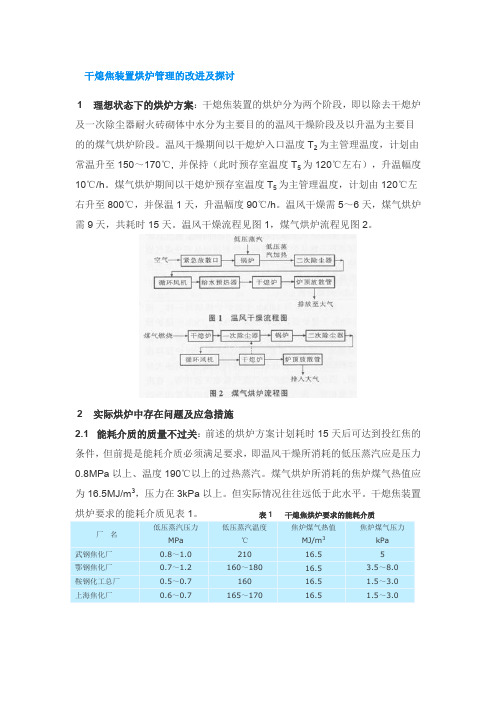

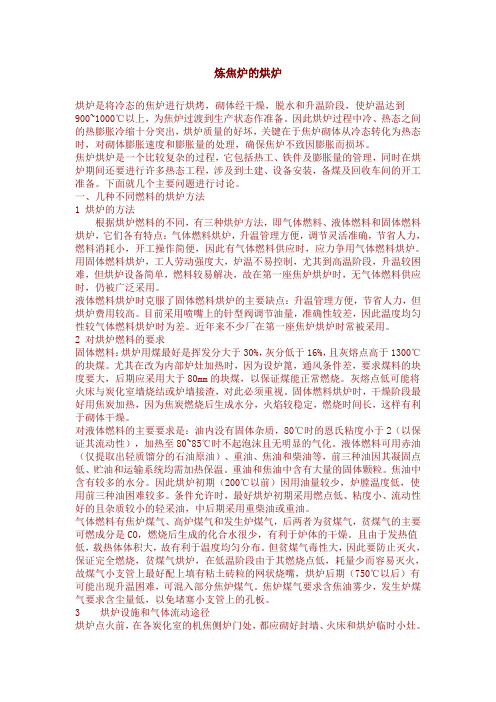

温风干燥流程见图1,煤气烘炉流程见图2。

2 实际烘炉中存在问题及应急措施2.1 能耗介质的质量不过关:前述的烘炉方案计划耗时15天后可达到投红焦的条件,但前提是能耗介质必须满足要求,即温风干燥所消耗的低压蒸汽应是压力0.8MPa以上、温度190℃以上的过热蒸汽。

煤气烘炉所消耗的焦炉煤气热值应为16.5MJ/m3,压力在3kPa以上。

但实际情况往往远低于此水平。

干熄焦装置(1) 低压蒸汽。

低压蒸汽压力低造成的直接后果是随着锅炉汽包压力的升高,通入汽包的蒸汽量将越来越少,干熄炉方面升温幅度将随之减慢,甚至不升反降。

而低压蒸汽的温度低将限制系统温升的最高值,如果低压蒸汽温度仅为160℃,由于锅炉换热效率及热量损失等原因,锅炉出口循环气体温度仅为140℃,再经过二次除尘器、循环风机及给水预热器等设备的损耗,干熄炉入口气体温度将为110℃左右,达不到烘炉方案中150~170℃的要求。

遇到这种情况时,应将中压蒸汽串接入低压蒸汽管网,以提高低压蒸汽的温度和压力。

如果客观条件不允许,应采取应急措施,即在T5温度无法升至120℃的情况下,仍将煤气点火,进入煤气烘炉阶段。

例如在鞍钢干熄焦装置烘炉时,T5升至77℃后就进行了煤气烘炉的点火。

而上海焦化厂的T5仅升至56℃就进入煤气烘炉阶段了。

提前煤气点火造成的直接后果是干熄炉耐火材料砌体中的水分得不到很好的去除,鞍钢在干熄焦烘炉的中期,即T5升温至500℃时,干熄炉内仍有大量水蒸汽逸出,水蒸汽从耐火砖砌体内逸出的过程中会冲刷砌体的灰缝,造成灰缝火泥的脱落。

炼焦炉的烘炉

炼焦炉的烘炉烘炉是将冷态的焦炉进行烘烤,砌体经干燥,脱水和升温阶段,使炉温达到900~1000℃以上,为焦炉过渡到生产状态作准备。

因此烘炉过程中冷、热态之间的热膨胀冷缩十分突出,烘炉质量的好坏,关键在于焦炉砌体从冷态转化为热态时,对砌体膨胀速度和膨胀量的处理,确保焦炉不致因膨胀而损坏。

焦炉烘炉是一个比较复杂的过程,它包括热工、铁件及膨胀量的管理,同时在烘炉期间还要进行许多热态工程,涉及到土建、设备安装,备煤及回收车间的开工准备。

下面就几个主要问题进行讨论。

一、几种不同燃料的烘炉方法1 烘炉的方法根据烘炉燃料的不同,有三种烘炉方法,即气体燃料、液体燃料和固体燃料烘炉,它们各有特点:气体燃料烘炉,升温管理方便,调节灵活准确,节省人力,燃料消耗小,开工操作简便,因此有气体燃料供应时,应力争用气体燃料烘炉。

用固体燃料烘炉,工人劳动强度大,炉温不易控制,尤其到高温阶段,升温较困难,但烘炉设备简单,燃料较易解决,故在第一座焦炉烘炉时,无气体燃料供应时,仍被广泛采用。

液体燃料烘炉时克服了固体燃料烘炉的主要缺点:升温管理方便,节省人力,但烘炉费用较高。

目前采用喷嘴上的针型阀调节油量,准确性较差,因此温度均匀性较气体燃料烘炉时为差。

近年来不少厂在第一座焦炉烘炉时常被采用。

2 对烘炉燃料的要求固体燃料:烘炉用煤最好是挥发分大于30%,灰分低于16%,且灰熔点高于1300℃的块煤。

尤其在改为内部炉灶加热时,因为设炉篦,通风条件差,要求煤料的块度要大,后期应采用大于80mm的块煤,以保证煤能正常燃烧。

灰熔点低可能将火床与炭化室墙烧结或炉墙接渣,对此必须重视。

固体燃料烘炉时,干燥阶段最好用焦炭加热,因为焦炭燃烧后生成水分,火焰较稳定,燃烧时间长,这样有利于砌体干燥。

对液体燃料的主要要求是:油内没有固体杂质,80℃时的恩氏粘度小于2(以保证其流动性),加热至80~85℃时不起泡沫且无明显的气化。

液体燃料可用赤油(仅提取出轻质馏分的石油原油)、重油、焦油和柴油等,前三种油因其凝固点低、贮油和运输系统均需加热保温。

6m焦炉的烘炉及优化措施

在冷态 安装好 炉 门 , 炉时不 需要砌封 墙 , 烘 热 态工程 时不需 要扒 封 墙 , 约大 量 耐火 材 料及 减 节

2 在烘炉过程 中烟道 的吸力应保持相对稳 ) 定, 并视炉温分布稍做调整, 正确控制炉体上下部

的温度分 配 比例 , 确保烘 炉质量 。 3 烘炉 低 温 阶段 , 了 防 止 升 温速 度 太 快 , ) 为 通 过增加 吸力 、 风 门开度 , 调节 确保 空气 过剩系数

6 在 烘 炉煤 气 的机 焦 侧 支 管 安装 自动调 节 ) 装置, 以稳 定烘 炉煤气 压力 , 减少 总管压力 波动对

・

6・

梅 山科技

4 优化措 施

4 1 带炉 门烘炉 .

21 0 0年第 1 期

炉温 的影响 。 2 2 烘 炉压 力控制方 案 . 1 加强 全 炉 吸力 测 量 是 保 证 全 炉 温 度 一 致 ) 的重要 手段 , 全炉炉顶 火道吸 力每班测 1 。 次

轻 了热 态 工 程 劳 动 强 度 , 短 了 焦炉 开 工 时 间 。 缩

1 1 烘 炉计 划编排 .

为适 应焦 炉硅 砖 膨胀 的特 性 , 确定 升 温 期 最 大 日平 均膨胀采 用 0 0 % , 硅 砖在 主要 膨 胀期 .3 使 做 到缓慢 、 匀膨 胀 。烘 炉 干燥 阶段 的基 本 原则 均 是 要在保 障灰缝严 密性 和砌体 完整性 的前 提下有 效 的排 出水分 , 干燥 期 (0 10℃前 ) 根据 梅 山 的气

确定是 根据 各 区域 砖样在 不 同温度下 的膨胀 率计 算 而得 。根 据 以上数 据 编 排烘 炉 计 划 , 制定 升 温

曲线 。 12 烘 炉温度 与膨胀 测量 点的选 择 .

谈焦炉烘炉升温速度

谈焦炉烘炉升温速度---- 郑国舟2010年12月3日烘炉是焦炉投产前必须要完成的工艺过程。

在国内烘炉时间相差较大,有长达100天的,也仅用20多天的,显然都是不可取。

烘炉时间过长,不仅浪费人力,财力,在操作上也存在一定难度。

烘炉速度过快,确实存在不安全因素。

为使焦炉尽快发挥效益,在确保烘炉质量前提下,如何缩短烘炉时间,是焦炉热工人员所关注的,也是值得研究的课题。

一、烘炉三个阶段的特点烘炉是一个连续的不间断的过程。

但从工艺过程可分为干燥期、品形转化期、热态工程施工期三个阶段。

1、干燥期顾名思义该阶段的主要任务是驱除砌体中水分。

一般来说砌体内砖约含1.5%水分,灰缝约含25~30%水分。

由此估算炭化室高6M焦炉,每孔炭化室将含有8吨左右的水。

这些水分将在干燥过程中排除。

众所周知,物体温度升到105℃时才可认为绝对干燥。

对烘炉而言,当立火道温度达到125~130℃篦子砖处温度才达到105℃,即干燥期结束。

可是硅砖晶体在117℃时,将由r~鳞石英转化为β~鳞石英,同时体积增加0.2%。

为控制炉体在安全膨胀率范围内,升温速度必须缓慢,所以在实际操作中将立火道温度达到100℃时作为干燥期结束,显然这是假设的。

2、晶形转化期硅砖在117℃、163℃、180~270℃以及573℃时发生晶形转化,体积迅速膨胀。

将晶形转化点密集的温度段100~600℃称为晶形转化期。

炉温达到600℃时砌体膨胀量占总膨胀为92%(1.229/1.336=92%),可视为炉体在烘炉时膨胀基木结束。

在100℃~600℃范围内不仅砌体总膨胀量大,其相对膨胀也是最大的,炉温每升高1℃砌体相对膨胀为1.229-0.118/600-100=0.222%,比600℃~1000℃温度段砖体相对膨胀1.336-1.229/1000-600=0.0268%大8.3倍。

比常温至100℃时相对膨胀0.118/100-25=0.157%大1.4倍。

尤其在300℃前砌体膨胀量占总膨胀0.992/1.336=74.3%。

JN50_02型焦炉烘炉应注意的问题

93

30 272. 2 60 60 7. 99 9. 09 - 0. 78

93

31 280. 1 60 60 8. 42 8. 68 2. 31

92

作者简介 :汪开保 ,高级工程师 ,安徽省马鞍山市 (243000) 马钢煤焦化公司

© 1995-2006 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.

(收稿日期 2005 - 03 - 18)

(上接第 6 页)

(3) T3 、T4 同一层面各点温差不大 ,较为均匀 ,

T3 低于排焦温度设计值 ,如表 3 所示 。

表 3 改进后 T3 、T4

℃

T4

T3

TR - 102A

174

TR - 103A

137

TR - 102B

166

TR - 103B

给 。一般认为 ,煤气供给调节量为 50 Pa/ 次 ,1 # 焦炉

采用此调 节 幅 度 , 而 2 # 焦 炉 采 用 调 节 量 为 20 ~

30 Pa/ 次 ,两座焦炉烘炉日膨胀的统计见下表 4 。

表 4 1 # 、2 # 焦炉烘炉日膨胀量

烘炉天数 日均膨胀量 日均膨胀

1 # 焦炉 2 # 焦炉

℃ 1 # 焦炉 5. 6 2 # 焦炉 7. 1

mm 2. 28 2. 92

% 0. 0215 0. 0291

偏差 1. 270 0. 449

从表 1 和表 2 可知 ,2 # 焦炉比 1 # 焦炉转正压时 间少 1 天 ,而温度比例约高出 2 个百分点 ,从转正压 期间的炉体膨胀来看 ,在 250~270 ℃期间 ,膨胀均 匀性 2 # 炉比 1 # 炉平稳 ,其膨胀量标准偏差相差较 大 ,分别为 1. 270 和 0. 449 ,由此可知 ,转正压期间 , 在能够满足最大膨胀量的前提下 ,提高日升温度数 , 减少了因外部烘炉大棚拆除环境对焦炉的影响 ,有 利于炉温的稳定和缩短转正压的时间 ,保证了焦炉 砌体的晶型平稳转化 。

6m焦炉采用天然气直接烘炉的实践与探讨

收 稿 日期 :0 2 O 3 2 1 卜2

作者 简介 : 金

锋 (9 9 ) 男 , 1 7一 , 满族 , 宁开原 , 程师 , 辽 工 硕士 ,0 2年本科 毕业于东 北大 学机械 工程及 自动化专 业 , 主 20 现

要从事 冶金 上程总 承包和项 目管理工 作 ,- a 1 j n eg m c . i o te . o 。 Em i : if n @ e c sn s e ] cm

醚等 。对于 已有焦 炉投产 的焦炉 开炉 , 气体燃 料供应 首选 焦炉煤气 。对 于焦 化厂首座焦炉 气体燃料 烘炉 ,

需要 重点考虑燃料供应 。

直接进 入烘炉煤气 主管道 , 通过支管 、 旋塞 、 板 和燃 孔 烧 器入 炉燃烧 烘 炉 。方 案 1 完全 模拟 焦炉 煤气 烘 可

炉烘 炉 方 式 按 采 用 燃 料 的 不 同 , 划 分 为 固 一液 燃 料 可

炉仅 投产 1 , 座 当高 炉检修 休风 时 , 就无法 连续 稳定 供气 ; 用液化石油气烘 炉需气化 、 贫化 掺混处理 , 兖矿

7 6 炉 和 宁 波 6m焦 炉 就 是 用 气 体 贫 化 掺 混 的 . 3m焦

计 的 烘 炉 孔 , 用 可燃 气 体 作 为燃 料 。与 固 一液 燃 料 采

烘 炉相 比 , 气体燃 料烘 炉工 人劳 动强度 低 , 作 环境 操

好 。 可 供 烘 炉 的气 体 燃 料 有 厂 内供 应 的 焦 炉 煤 气 、 高 炉 煤 气 , 有 外 部 供 应 的液 化 石 油 气 、 然 气 和 二 甲 还 天

煤 气 的 烘 炉 设 施 烘 炉 ; 案 2 压 缩 天 然 气 用 罐 车 运 方 , 到 指 定 地 点 , 调 压 系 统 的 二 级 调 压 装 置 , 压 力 较 经 把 高 的 天 然 气 减 压 至烘 炉 需 要 的压 力 ; 压 后 的 天 然 气 调

6m焦炉烘炉吸力制度的探讨

温的需要 ,但仔 细分 析全过程 ,发现 4焦炉实 际

烘 炉在 以下 3个 方 面 比 3焦 炉做 得更 好 。

维普资讯

20 0 6年 5月

第3 7卷 第 3期

燃 料 与 化 工 Fo& Ce l l r es ul h,t o s s n ̄ P c e a

2 7

外因有足嚣焦炭参与反应 ,故这少部分的水几乎全

部参加了水煤气反应 ,因而在风机底部 、锅炉底部

水夹套漏水,则应首先浸入下灰管中的焦粉中,然

应用 性 。

4 结论

通过千熄焦系统循环气体中可燃成分升高的规 律判断可燃成分升高的原因,再用排出法判断余热

锅炉泄漏。这一方法的实施可以成功的解决 了干熄 焦系统余热锅炉泄漏难以判断的难题 ,有利于余热 锅炉的维护及保养;可防止循环气体中可燃成分持 续升高等对干熄焦系统安全性造成的威胁 ,对干熄 焦的安全顺行有着十分重要的意义。

炉 ,目前 ,2 座焦炉相继投产 。由于 2 座焦炉所用

的耐火 材料 相 同 ,因此 从 2座焦 炉烘 炉 制订 的吸 力 制 度看 ,还 有一些 地方 值得 探讨 。

控制吸力的大小来实现。

2 控 制吸力的选择

为了保证焦炉各部位的相应膨胀 ,使相对位移 达到最小 ,不致使砌体因内应力造成拉裂或产生不 合理的位移 ,在干燥期又能有效地将砌体内在水分 排除 ,因而在烘炉过程中,焦炉各部位温度要控制

较快速均匀。

() 5 保证烘炉大棚拆除时,看火孑压力转 为正 L

压:

() 2 小烟道与开闭器没出现凝结水。由于刚开

() 6 保证热态工程与开工需要 。

下面重点对焦炉烘炉过程中焦炉管理火道 ( 燃 烧室 ) 、蓄顶 ( 斜道 ) 、篦子砖 ( 蓄热室 ) 点温度控 3 制进行分析。焦炉烘 炉过程中相关数据见表 1 、表 2 。从 表 中数 据 看 ,2座 焦 炉都 保 证 了焦 炉 烘 炉 升

焦炉烘炉安全技术

焦炉烘炉安全技术焦炉烘炉是工业领域常见的燃烧设备,用于烘烤、烧结、熟化等工艺过程,但其操作和使用过程中存在一定的安全风险。

本文将深入探讨焦炉烘炉的安全技术,以确保安全生产和人身安全。

一、燃烧安全技术1. 燃烧系统设计:焦炉烘炉的燃烧系统需要合理设计,包括燃烧器的选型和位置、燃料与空气的比例控制等。

燃烧器选择应根据需要的热量和特定工况进行,燃烧器位置要尽量避免过高或过低的位置,以免燃烧不完全或造成过热。

2. 定期维护保养:焦炉烘炉的燃烧系统需要定期进行维护保养,包括清理燃烧器、燃烧室和烟道等。

燃烧器的堵塞、燃烧室的积炭等都会影响燃烧效果和安全性,因此需要定期进行检查清理,确保其正常运行。

3. 燃烧控制技术:燃烧控制是焦炉烘炉安全的关键,需要使用先进的控制系统对燃烧过程进行监测和调整。

通过燃烧控制技术可以实现燃料和空气的比例控制、燃烧稳定性的调节等,确保燃烧过程的安全和高效。

二、防爆安全技术1. 防爆设计:焦炉烘炉涉及到燃气、燃油等易燃易爆物质,需要进行防爆设计。

防爆设计包括使用防爆电气设备、防爆信号传输装置、防爆管路和防爆仪表等,确保设备在爆炸环境中工作时不引发爆炸。

2. 气体检测技术:焦炉烘炉使用燃气燃料,需要使用气体检测技术来监测燃气的浓度和泄漏情况。

气体检测仪器可以及时发现燃气泄漏,避免爆炸事故的发生。

3. 通风系统:焦炉烘炉的通风系统需要合理设计和维护,确保室内的有害气体及时排出。

通风系统可以采用机械通风和自然通风相结合的方式,保持室内空气流通和清新。

三、热安全技术1. 绝热设计:焦炉烘炉的绝热设计要考虑设备壁体的保温效果和热损失问题。

采用合适的绝热材料和技术,减少热能的散失,提高设备的热效率。

2. 温度控制:焦炉烘炉操作中需要对炉内的温度进行监测和控制,使其在安全范围内保持稳定。

可以采用温度传感器和温度调节器进行监测和控制,及时发现和处理异常情况。

3. 热辐射防护:焦炉烘炉在工作时会产生大量热辐射,需要采取相应的防护措施,防止人员被灼伤。