高速加工刀具及选择

高速加工及其刀具选用

去 除 率很 高 ,这 种 加 工 就 是 高 速 加 工 。 在 过 去 6 进行 抛 光 ,并 最好 是 采 用高 速 加工 方 式 。还 有 越来 0

年 的时 问里 ,高速 加 工 已经 在 很 宽范 围的金 属 和非 越多 需要 进 行 机 加工 的薄壁 工 件 ( 医疗 设 备 、电子

( )生 产设 备 7

切 削材料 、夹具 、机 床 、控 制

器等 的 强 劲 发 展 ,特 别 是 C D/ AM 以 及 设 备 等 A C 方 面 的发 展 ,开辟 了只能 用 新生 产方 法 和 技术 才 能

( )为 了存 续 市场 上 日益激 烈 的竞 争 一直 都 满 足 相应 要 求 的可 能性 。 1 在 不 断设 定 新 的标 准 对 时 间 和成 本 效益 的要求 变 2 高 速加 工 的 含意 . 得 越来 越 高 。这 已经 迫使 人 们 必须 开 发新 的过程 和 ( )高 速加 工 的原 始 定义 1 索罗 门理论 “ 用 采 生 产 技术 。高 速加 工 为此 提 供 了希 望 和解 决 途径 。 较 高 的切 削 速度 ” 在 1 3 9 1年 获得 了一项 德 国 专利 , ( )材 料 新 材 料和 难 加工 材 料 的发 展 更加 突 在该 理 论 中他 指 出 : “ ~ 定 的 切 削 速 度 ( 2 在 比常规 p\

定 义 高速 加 工 。

( )结 构 和开 发 在 当今 的竞 争 中 ,其 中一 个 5

主 要 特点 就 是利 用 新 颖方 面 的 价值 而 出售 产 品 。汽

车 的平 均 产 品使 用 寿命 周 期 为 4年 ,计算 机 及其 附

件 为 1 5年 ,手 机 为 3个 月 … … 。 这 些 结 构 方 面 的 .

数控加工技术学习中的刀具选择指南

数控加工技术学习中的刀具选择指南随着科技的不断发展,数控加工技术在工业生产中得到了广泛应用。

而在数控加工过程中,刀具的选择是至关重要的一环。

本文将为大家介绍数控加工技术学习中的刀具选择指南,帮助大家更好地理解和掌握这一技术。

一、刀具材料选择刀具材料的选择直接影响着加工效果和刀具寿命。

常见的刀具材料有高速钢、硬质合金和陶瓷等。

在选择刀具材料时,需要考虑加工材料的硬度、韧性和热导率等因素。

1. 高速钢刀具:适用于加工低硬度材料,具有较好的韧性和耐磨性,价格相对较低。

但对于高硬度材料的加工,高速钢刀具的寿命较短。

2. 硬质合金刀具:适用于加工高硬度材料,具有较高的硬度和耐磨性。

但硬质合金刀具的韧性较差,容易断裂,价格也相对较高。

3. 陶瓷刀具:适用于加工高硬度和高温材料,具有优异的耐磨性和高温稳定性。

但陶瓷刀具易碎,加工过程需要注意避免冲击和振动。

二、刀具几何形状选择刀具的几何形状对加工效果和刀具寿命有着重要影响。

常见的刀具几何形状包括平头刀、球头刀和锥度刀等。

1. 平头刀:适用于平面加工和开槽等操作,具有较大的切削面积,能够提高加工效率。

但平头刀容易产生振动和噪音,需要注意加工过程中的稳定性。

2. 球头刀:适用于曲面加工和倒角等操作,能够实现复杂曲线的加工。

球头刀具有较小的切削力和较好的表面质量,但加工效率相对较低。

3. 锥度刀:适用于孔加工和倒角等操作,能够实现不同直径的孔加工。

锥度刀具有较好的切削刚度和切削稳定性,但需要注意加工过程中的刀具中心偏移问题。

三、刀具涂层选择刀具涂层能够有效提高刀具的耐磨性和耐高温性,延长刀具的使用寿命。

常见的刀具涂层包括涂层碳化物、涂层氮化物和涂层氧化物等。

1. 涂层碳化物:具有较高的硬度和耐磨性,能够有效减少切削力和热膨胀。

涂层碳化物适用于加工高硬度材料和高温材料。

2. 涂层氮化物:具有较好的耐磨性和耐高温性,能够提高刀具的切削速度和切削深度。

涂层氮化物适用于高速切削和重切削操作。

高速加工介绍

高速加工一、高速加工概述新一代的机床性能大大改进,主轴转速可以轻松达到20 000r/min以上,进给速度可以达到30 000mm/min,大大提高了加工效率以及设备的利用率,这更需要使用者研究规划工艺、优化程序、选择合适的刀具。

高速加工的概念是伴随着机床设备的发展不断更新的。

一般采用高的主轴转速、高的进给速度、较小的背吃刀量,其切削速度伴随刀具材料的超硬耐磨性的发展而不断提高。

通过了解高速加工的特点,虽然不一定能达到高速加工的要求,但在实际生产中采用高速加工的概念指导加工,还是可以取得一定效果的。

二、高速加工工艺1.高速加工程序特点:(1)全程无空刀路、无抬刀,都是在有效切削零件。

(2)所有刀路流畅,都是圆滑过渡,无拐点。

(3)刀路步距均匀、梳密一致,效率高。

(4)路径最短。

这符合优质刀路的特点,因此该加工程序很好。

2.发动机缸体高速铣削工艺发动机缸体高速铣削工艺的要求。

除了发动机缸体高速铣削工艺对精度、计算稳度的要求极高之外,其在使用中还有一些特殊的要求,主要集中在以下几点:首先发动机缸体高速铣削工艺在使用中不能和任何工装及工件发生碰撞;其次加工刀具在轨迹上必须保障绝对的平滑,以及十分均匀的切削深度;最后在发动机缸体高速铣削工艺使用中,其导致的设备振动必须控制在一定范围内。

3.发动机缸体高速镗孔工艺发动机缸体高速调头镗孔工艺的优势。

高速调头镗孔工艺的优势主要几种在三个方面,其一为在镗孔中镗杆较短,因此在切削速度上有所提升;其二为因为镗轴伸长较短,因此在精度方面更有保障;其三为切削设备占用空间较小,因此工作人员的工作活动空间更大,工作更为直观、安全。

三、高速加工刀具1.刀具的要求:高硬度、高耐磨、高强度和韧性、高耐热性、良好的工艺性。

(1)硬质合金涂层刀具最常用(2)TiC(TiN)基硬质合金金属陶瓷(3)陶瓷刀具耐热耐磨但强度韧性差(4)立方氮化硼刀具CBN 一般用来精加工高硬度淬火钢、高温合金、工具钢、高速钢,耐热耐磨但脆性大、韧性差(5)聚晶金刚石刀具PCD 不宜加工铁及其合金高速加工刀具刀柄:采用1:10 短锥柄代替传统的7:24 长锥柄成为发展趋势。

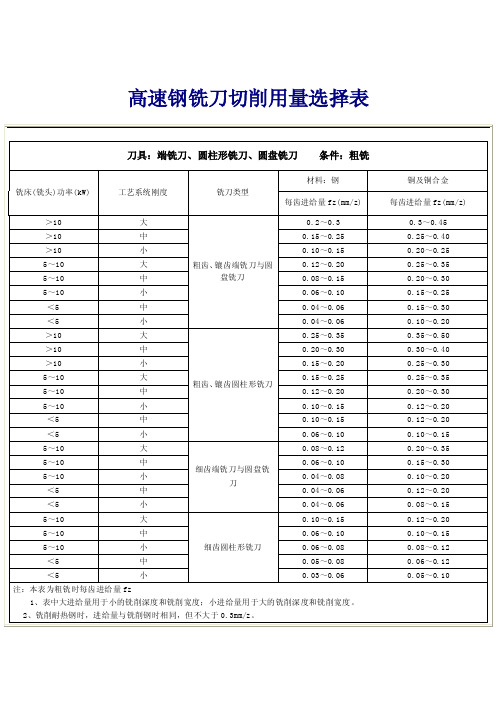

高速钢铣刀切削用量选择表

高速钢铣刀切削用量选择表刀具:端铣刀、圆柱形铣刀、圆盘铣刀条件:半精铣要求表面粗糙度Ra(μm)铣刀类型铣刀直径do(mm)加工材料进给量f(mm/r)6.3圆盘和镶齿端铣刀 1.2~2.73.2圆盘和镶齿端铣刀0.5~1.21.6圆盘和镶齿端铣刀0.23~0.53.2圆柱形铣刀40~80 1.0~2.71.6圆柱形铣刀40~80钢及铸铁0.6~1.53.2圆柱形铣刀100~125钢及铸铁 1.7~3.81.6圆柱形铣刀100~125钢及铸铁 1.0~2.13.2圆柱形铣刀160~250钢及铸铁 2.3~5.01.6圆柱形铣刀160~250钢及铸铁 1.3~2.83.2圆柱形铣刀40~80铸铁、铜及铝合金 1.0~2.31.6圆柱形铣刀40~80铸铁、铜及铝合金0.6~1.33.2圆柱形铣刀100~125铸铁、铜及铝合金 1.4~3.01.6圆柱形铣刀100~125铸铁、铜及铝合金0.8~1.73.2圆柱形铣刀160~250铸铁、铜及铝合金 1.9~3.71.6圆柱形铣刀160~250铸铁、铜及铝合金 1.1~2.1注:本表为半精铣时每转进给量f,使用圆柱形铣刀1、表中大进给量用于小的铣削深度和铣削宽度;小进给量用于大的铣削深度和铣削宽度。

2、铣削耐热钢时,进给量与铣削钢时相同,但不大于0.3mm/z。

刀具:立铣刀 条件:粗铣材料铣削平面及凸台铣削槽铣削深度(mm ) 铣削速度 v(m/min)铣刀直径d0 mm 每齿进给量af(mm/z) 铣削深度(mm ) 铣削速度 v(m/min)槽宽d0(mm) 每齿进给量fz(mm/z) 低碳钢HB:125~2250.5 52-64 10 0.025 0.75 30~34 10 0.025 1.5 38-49 10 0.05 3 29~32 10 0.038 d0/4 34-43 10 0.025 d0/2 26~29 10 0.018~0.025d0/2 20-37 10 0.018 d0 21~24 10 0.013 0.5 52-64 12 0.05 0.75 30~34 12 0.038 1.5 38-49 12 0.075 3 29~32 12 0.063 d0/4 34-43 12 0.05 d0/2 26~29 12 0.038 d0/2 20-37 12 0.025 d0 21~24 12 0.025 0.5 52-64 18 0.075-0.102 0.75 30~34 18 0.075 1.5 38-49 18 0.102-0.13 3 29~32 18 0.102 d0/4 34-43 18 0.075-0.102 d0/2 26~29 18 0.063 d0/2 20-37 18 0.05-0.075 d0 21~24 18 0.05 0.5 52-64 25~50 0.102-0.13 0.75 30~34 25~50 0.102 1.5 38-49 25~50 0.13-0.15 3 29~32 25~50 0.13 d0/4 34-43 25~50 0.102-0.13 d0/2 26~29 25~50 0.089 d0/2 20-37 25~50 0.075-0.102d0 21~24 25~50 0.075 中碳钢175~275 0.5 34-49 10 0.025 0.75 26~29 10 0.018 1.5 26-37 10 0.05 3 24~27 10 0.025 d0/4 23-32 10 0.025 d0/2 21~24 10 0.013 d0/2 20-27 10 0.018 d0 18~20 10 0.5 34-49 12 0.05 0.75 26~29 12 0.025-0.038 1.526-37 12 0.075 3 24~27 12 0.05-0.063 d0/4 23-32 12 0.05 d0/2 21~24 12 0.025 d0/2 20-27 12 0.025 d0 18~20 12 0.018 0.5 34-49 18 0.075 0.75 26~29 18 0.05-0.075 1.5 26-37 18 0.102 3 24~27 18 0.075-0.102d0/4 23-32 18 0.075 d0/2 21~24 18 0.05 d0/2 20-27 18 0.05 d0 18~20 18 0.038 0.5 34-49 25~50 0.102 0.75 26~29 25~50 0.075-0.102 1.5 26-37 25~50 0.13 3 24~27 25~50 0.102-0.13 d0/4 23-32 25~50 0.102 d0/2 21~24 25~50 0.075 d0/220-27 25~50 0.075 d0 18~20 25~50 0.063 高碳钢175~2750.5 32-46 10 0.025 0.75 24~27 10 0.018 1.524-34100.05323~26100.025d0/218-24100.018d017~18100.532-46120.050.7524~27120.0251.524-34120.075323~26120.05 d0/421-29120.05d0/220~23120.025 d0/218-24120.025d017~18120.0180.532-46180.0750.7524~27180.0631.524-34180.102323~26180.089 d0/421-29180.075d0/220~23180.05 d0/218-24180.05d017~18180.0380.532-4625~500.1020.7524~2725~500.0891.524-3425~500.13323~2625~500.102 d0/421-2925~500.102d0/220~2325~500.075 d0/218-2425~500.075d017~1825~500.063合金钢(低碳)125~2250.537-38100.0250.7527~30100.0251.527-29100.05326~29100.025 d0/424-26100.038d0/223~26100.018 d0/221-23100.025d018~21100.0130.537-38120.050.7527~30120.0381.527-29120.075326~29120.063 d0/424-26120.05d0/223~26120.038 d0/221-23120.038d018~21120.0250.537-38180.075-0.1020.7527~30180.0751.527-29180.102-0.13326~29180.102 d0/424-26180.075-0.102d0/223~26180.063 d0/221-23180.05-0.075d018~21180.050.537-3825~500.102-0.130.7527~3025~500.1021.527-2925~500.13-0.15326~2925~500.13 d0/424-2625~500.102-0.13d0/223~2625~500.089 d0/221-2325~500.075-0.102d018~2125~500.075合金钢(中碳)175~2750.530-37100.0250.7520~23100.0181.523-27100.05318~21100.025d0/420-24100.038d0/215~18100.013d0/218-21100.025d012~14100.530-37120.050.7520~23120.0381.523-27120.075318~21120.05d0/420-24120.05d0/215~18120.025d0/218-21120.038d012~14120.013-0.0180.530-37180.0750.7520~23180.05-0.0751.523-27180.102318~21180.075-0.102d0/2 18-21 18 0.05 d0 12~14 18 0.038 0.5 30-37 25~50 0.102 0.75 20~23 25~50 0.075-0.102 1.5 23-27 25~50 0.13 3 18~21 25~50 0.102-0.13 d0/4 20-24 25~50 0.102 d0/2 15~18 25~50 0.075 d0/2 18-21 25~50 0.075 d0 12~14 25~50 0.063 合金钢(高碳)175~275 0.5 30-34 10 0.025 0.75 18~20 10 0.018 1.5 23-26 10 0.05 3 17~18 10 0.025 d0/4 20-21 10 0.025 d0/2 14~15 10 0.013 d0/2 18 10 0.018 d0 12 10 0.5 30-34 12 0.05 0.75 18~20 12 0.038 1.5 23-26 12 0.075 3 17~18 12 0.05 d0/4 20-21 12 0.05 d0/2 14~15 12 0.025 d0/2 18 12 0.025 d0 12 12 0.018 0.5 30-34 18 0.075 0.75 18~20 18 0.05-0.075 1.5 23-26 18 0.102 3 17~18 18 0.075-0.102d0/4 20-21 18 0.075 d0/2 14~15 18 0.05 d0/2 18 18 0.05 d0 12 18 0.038 0.5 30-34 25~50 0.102 0.75 18~20 25~50 0.075-0.102 1.5 23-26 25~50 0.13 3 17~18 25~50 0.102-0.13 d0/4 20-21 25~50 0.102 d0/2 14~15 25~50 0.075 d0/2 18 25~50 0.075 d0 12 25~50 0.063 高强度钢225~350 0.5 18-26 10 0.018 0.75 15~18 10 0.013-0.018 1.5 14-20 10 0.025 3 14~17 10 0.018-0.025 d0/4 12--17 10 0.018 d0/2 12~14 10 0.013 d0/2 11--15 10 0.013 d0 11~12 10 0.5 18-26 12 0.038-0.05 0.75 15~18 12 0.025 1.5 14-20 12 0.05-0.075 3 14~17 12 0.038-0.05 d0/4 12--17 12 0.038-0.05 d0/2 12~14 12 0.025 d0/2 11--15 12 0.025-0.038 d0 11~12 12 0.013 0.5 18-26 18 0.075 0.75 15~18 18 0.05 1.5 14-20 18 0.102 3 14~17 18 0.075 d0/4 12--17 18 0.075 d0/2 12~14 18 0.038 d0/2 11--15 18 0.05 d0 11~12 18 0.025 0.5 18-26 25~50 0.102 0.75 15~18 25~50 0.075 1.5 14-20 25~50 0.13 3 14~17 25~50 0.102 d0/4 12--17 25~50 0.102 d0/2 12~14 25~50 0.063 d0/211--15 25~50 0.075 d0 11~12 25~50 0.05 高速钢200~2750.5 18-26 10 0.013-0.018 0.75 9~15 10 0.013 1.514-20100.018-0.02538~14100.018d0/211--15100.013d05~11100.518-26120.0250.759~15120.0381.514-20120.025-0.0538~14120.05d0/412--17120.013-0.025d0/26~12120.018-0.025 d0/211--15120.013d05~11120.0130.518-26180.038-0.050.759~15180.051.514-20180.038-0.07538~14180.075d0/412--17180.025-0.05d0/26~12180.038-0.05 d0/211--15180.013-0.025d05~11180.0250.518-2625~500.05-0.0750.759~1525~500.0751.514-2025~500.063-0.10238~1425~500.102d0/412--1725~500.05-0.075d0/26~1225~500.075d0/211--1525~500.025-0.05d05~1125~500.05工具钢150~2500.520-30100.013-0.0180.7512~17100.013-0.0181.515-23100.025311~15100.018d0/412--20100.013-0.018d0/29~12100.013d0/211--18100.013d08~9100.520-30120.0250.7512~17120.0381.515-23120.038-0.05311~15120.05d0/412--20120.025d0/29~12120.025-0.038 d0/211--18120.013d08~9120.013-0.0250.520-30180.038-0.050.7512~17180.051.515-23180.05-0.075311~15180.075d0/412--20180.038-0.05d0/29~12180.038-0.05 d0/211--18180.025d08~9180.025-0.050.520-3025~500.05-0.0750.7512~1725~500.075-0.1021.515-2325~500.075-0.102311~1525~500.102-0.13 d0/412--2025~500.05-0.075d0/29~1225~500.075-0.102 d0/211--1825~500.038-0.05d08~925~500.05-0.075不锈钢(奥氏体)135~2750.527-34100.0250.7512~18100.013-0.0181.520-24100.05311~17100.018-0.025 d0/417-21100.025d0/29~15100.013d0/215-18100.025d08~12100.527-34120.050.7512~18120.0251.520-24120.075311~17120.038-0.05 d0/417-21120.05d0/29~15120.025d0/215-18120.025-0.038d08~12120.0130.527-34180.1020.7512~18180.051.520-24180.13311~17180.063-0.075d0/2 15-18 18 0.075 d0 8~12 18 0.025 0.5 27-34 25~50 0.13 0.75 12~18 25~50 0.075 1.5 20-24 25~50 0.15 3 11~17 25~50 0.102 d0/4 17-21 25~50 0.13 d0/2 9~15 25~50 0.063-0.075 d0/2 15-18 25~50 0.102 d0 8~12 25~50 0.038-0.05 不锈钢(马氏体175~325 0.5 21-40 10 0.018-0.025 0.75 12~20 10 0.013 1.5 17-30 10 0.025-0.05 3 11~18 10 0.018 d0/4 14-27 10 0.018-0.025 d0/2 9~15 10 0.013 d0/2 12--23 10 0.013-0.025 d0 8~12 10 0.5 21-40 12 0.025-0.05 0.75 12~20 12 0.025-0.038 1.5 17-30 12 0.05-0.075 3 11~18 12 0.038-0.05 d0/4 14-27 12 0.025-0.05 d0/2 9~15 12 0.025-0.038 d0/2 12--23 12 0.018-0.025 d0 8~12 12 0.013 0.5 21-40 18 0.05-0.075 0.75 12~20 18 0.05 1.5 17-30 18 0.075-0.102 3 11~18 18 0.063-0.075 d0/4 14-27 18 0.05-0.075 d0/2 9~15 18 0.038-0.05 d0/2 12--23 18 0.038-0.05 d0 8~12 18 0.018-0.025 0.5 21-40 25~50 0.075-0.102 0.75 12~20 25~50 0.075 1.5 17-30 25~50 0.102-0.13 3 11~18 25~50 0.102 d0/4 14-27 25~50 0.075-0.102 d0/2 9~15 25~50 0.05-0.075 d0/2 12--23 25~50 0.063-0.075 d0 8~12 25~50 0.025-0.05 灰铸铁160~260 0.5 27-43 10 0.025 0.75 14~23 10 0.038 1.5 21-35 10 0.05 3 12~21 10 0.05 d0/4 18-29 10 0.038 d0/2 11~18 10 0.025-0.038 d0/2 15-24 10 0.025 d0 9~14 10 0.013-0.018 0.5 27-43 12 0.038-0.05 0.75 14~23 12 0.038-0.05 1.521-35 12 0.063-0.0753 12~21 12 0.05-0.075 d0/4 18-29 12 0.05 d0/2 11~18 12 0.038-0.05 d0/2 15-24 12 0.038 d0 9~14 12 0.025 0.5 27-43 18 0.05-0.102 0.75 14~23 18 0.05-0.102 1.5 21-35 18 0.075-0.13 3 12~21 18 0.075-0.13 d0/4 18-29 18 0.063-0.102 d0/2 11~18 18 0.05-0.075 d0/2 15-24 18 0.05-0.075 d0 9~14 18 0.036-0.05 0.5 27-43 25~50 0.075-0.15 0.75 14~23 25~50 0.075-0.13 1.5 21-35 25~50 0.102-0.18 3 12~21 25~50 0.102-0.15 d0/4 18-29 25~50 0.089-0.13 d0/2 11~18 25~50 0.075-0.13 d0/215-24 25~50 0.075-0.102 d0 9~14 25~50 0.05-0.102 可锻铸铁160~0.5 34-43 10 0.025 0.75 18~21 10 0.018 1.527-34100.05317~20100.025d0/218-24100.018d011~14100.0130.534-43120.050.7518~21120.0251.527-34120.075317~20120.038-0.05 d0/421-23120.05d0/214~17120.025d0/218-24120.025d011~14120.0180.534-43180.075-0.1020.7518~21180.05-0.0631.527-34180.102-0.13317~20180.063-0.075 d0/421-23180.075-0.102d0/214~17180.05d0/218-24180.05-0.075d011~14180.025-0.0380.534-4325~500.102-0.150.7518~2125~500.063-0.0751.527-3425~500.13-0.18317~2025~500.075-0.102 d0/421-2325~500.102-0.13d0/214~1725~500.063-0.075 d0/218-2425~500.075-0.102d011~1425~500.038-0.05铝合金30~1500.5245-305100.0750.75115~150100.0751.5185-245100.1023100~135100.102 d0/4150-185100.075d0/284~120100.075 d0/2120-150100.05d069~105100.050.5245-305120.1020.75115~150120.131.5185-245120.153100~135120.15 d0/4150-185120.102d0/284~120120.13 d0/2120-150120.075d069~105120.0750.5245-305180.130.75115~150180.151.5185-245180.23100~135180.2 d0/4150-185180.15d0/284~120180.15 d0/2120-150180.13d069~105180.130.5245-30525~500.180.75115~15025~500.251.5185-24525~500.253100~13525~500.3 d0/4150-18525~500.2d0/284~12025~500.2 d0/2120-15025~500.15d069~10525~500.15铜合金0.546-150100.025-0.050.7530~87100.025-0.051.538-120100.038-0.075326~79100.05-0.075 d0/430-105100.025-0.05d0/223~72100.025-0.05 d0/223-90100.018-0.038d020~64100.025-0.0380.546-150120.025-0.0750.7530~87120.051.538-120120.038-0.13326~79120.063-0.075 d0/430-105120.025-0.075d0/223~72120.038-0.05 d0/223-90120.018-0.075d020~64120.025-0.038 0.546-150180.102-0.130.7530~87180.0751.538-120180.13-0.2326~79180.102-0.13 d0/430-105180.075-0.103d0/223~72180.063-0.075 d0/223-90180.05-0.102d020~64180.050.546-15025~500.13-0.180.7530~8725~500.102-0.131.538-12025~500.18-0.25326~7925~500.13-0.18 d0/430-10525~500.102-0.15d0/223~7225~500.089-0.102 d0/223-9025~500.075-0.13d020~6425~500.063-0.075钛合金300~3500.515-34100.0250.7511~20100.018-0.0251.514-30100.035-0.0539~18100.018-0.025 d0/48--17100.025d0/28~15100.013-0.018d0/26--12100.018-0.025d06~12100.0130.515-34120.050.7511~20120.025-0.051.514-30120.07539~18120.025-0.05 d0/48--17120.038-0.05d0/28~15120.018-0.038 d0/26--12120.025-0.038d06~12120.013-0.0250.515-34180.1020.7511~20180.05-0.0751.514-30180.1339~18180.05-0.075 d0/48--17180.05-0.075d0/28~15180.05d0/26--12180.038-0.05d06~12180.0380.515-3425~500.102-0.130.7511~2025~500.075-0.1021.514-3025~500.13-0.1539~1825~500.075-0.102 d0/48--1725~500.075-0.13d0/28~1525~500.063-0.075 d0/26--1225~500.05-0.075d06~1225~500.05-0.075高温合金200~4750.53--12100.0250.75 2.1~1.6100.013-0.0181.52.4-9100.038-0.053 1.8~1.55100.013-0.025 d0/4 2.1-8100.025-0.038d0/2 1.5~510d0/22--6100.013-0.025d0100.53--12120.0250.75 2.1~1.6120.013-0.051.52.4-9120.038-0.053 1.8~1.55120.018-0.038 d0/4 2.1-8120.025-0.038d0/2 1.5~5120.018-0.025 d0/22--6120.018-0.025d0120.53--12180.038-0.050.75 2.1~1.6180.018-0.051.52.4-9180.05-0.0753 1.8~1.55180.025-0.075。

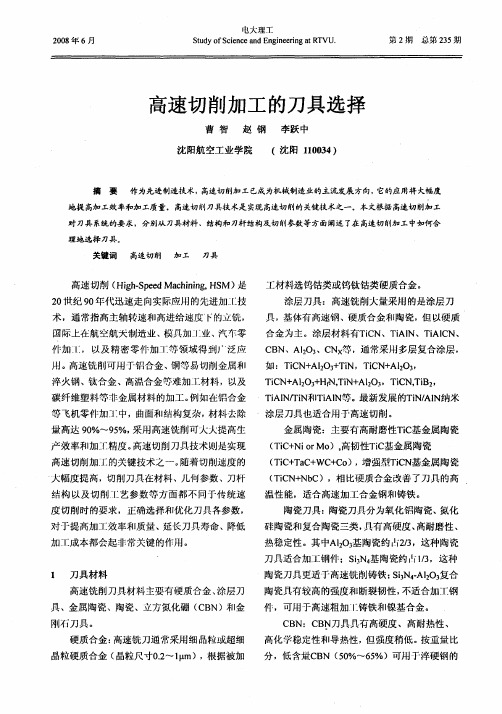

高速切削刀具材料及其合理选用

具材料应具备较 高的强度和 韧性, 以便承受切削力 、冲击

和 振 动 , 防 止 刀 具 脆 性 断 裂 和 崩 刃 。 ( )耐 热 性 : 刀 具 3

材料 的耐热性要好 ,能承受高的温度,具备 良好的抗氧化

能 力 。 ( ) 工 艺 性 能 和 经 济 性 : 刀 具 材 料 应 具 备 好 的 锻 4 造 或 者 其 他 成 型 性 能 、热 处理 性 能 、 焊 接 性 能 、 磨 削 加 工 性 能 等 , 并具 有 较 高速切 削加工对刀具材料的要求 .

刀 具 技 术 是 实 现 高 速 切 削加 工 的 关键 技 术 之 一 。 高 速

切削加工时切削温度很高 ,因此 ,高速切 削刀具的失效主

末冶金高速钢刀具等。

以上 刀具材 料各有特 点,适应的工件材料和切削速度范

围 不 同 。 一 般 而 言 , P B 、 陶 瓷 刀 具 、 涂 层 硬 质 合 金 及 CN T C N 基 硬 质 合 金 刀 具 适 合 于 钢 铁 等 黑 色 金 属 的 高 速 切 削 i () 加 工 , 而 P D 具 适 合 于 对 有 色 金 属 及 其 合 金 和 非 金 属 材 料 C刀 的高速切削加工。

广 - ]

董

高速切削刀具材料及其合理选用

宋炎荣 熊建 武 周 进

( . 南 铁 道 职 业技 术 学 院 , 湖 南 株 洲 4 0 1 . 南 工 业 职 业 技 术 学 院 ,湖 南 长 沙 4 2 8 I湖 1 0 ;2湖 2 1 0) 0

摘

要 :刀具是 实现 高速 切削加工的 关键 ,本 文阐述 了高速 切削 刀具材 料的要 求、 高速 切削加工 刀具材料 的种 类, 以及

3 高速切 削刀具材料的选用

浅谈数控高速加工刀具选用

定 的比较高的水准 。主参数切深不得超 出 0 20 m ./. m 2 (e p 。这样 可避 免过 高 的夹具 和切 削刀 具 变形 , a/ ) a 保证

性: 有较好 的可加工性 , 即锻压 、 焊接 、 切削加工 , 热处 理、 可磨性 等 。( ) 枯接 性 : 高 温高 压作 用下 , 具 6量 。( ) 4 具备 特定 的切 削和夹

紧刀具 条 件 。

有相对的降低 , 且采用普通刀具进行加工 , 从而实现降

本提 效 的理想 目标 ” 。 由于切 削速 度 与给 进速 度 成 线性 函数关 系 ,这决 定 了“ 进 速 度 与转 速 成 正 比关 系 ” 真实 的切 削 速 度 给 , 既 与主 轴 的转速 有关 又 与 刀具 的直径 有 关 。在 各个 刀

工等 ) 溢利挖 潜增 值空 间 。 和

对 于数控 高 速 加工 的原 始定 义 ,德 国索罗 门理论

必须 针对 高速加 工 的特定 过程 而设计 。( ) 3 必须使 用高

级编 程技 术 和具 有最 合 适 的刀 具路 径 ,以确保 各 个工

指 出 :在一 定 的切 削速 度 ( “ 比常规 加工 高 5 1 —O倍 ) , 下 在切 削 刃处 的切 屑 温度 将会 开始 降低 … …。 ”其 实质 是 :在 高速 切削 作业 环 境条 件 下 ,使 切 削 刃上 的 温度 “

高 速加 工 刀 具 的选 择 原 则 , 一 定 会 产 生 事 半 功 倍 的 效 果 , 到 “ 就 达 降本 提 效 ” 的理 想 目标 。

关键词 : 高速3 3 ;  ̄ 5应用条件数控刀具 ; 降本提放

在竞 争 日演 愈 烈 的市场 进 程 中 ,随 着机 械 加 工业 对 时间 效益 、 成本 效 益期 望 值 攀升 的渴望 , 控 高 速加 数 工技 术 便成 了机 械 加工 行业 竞 争 的核 心 和追 求 高 效益 的重要 途径 。笔 者 就数 控 高速 加 工 的理 解 和刀 具 选用 意见 , 谈些 肤浅 的认 识 , 仅供 与 同行 们 探讨 。

高速铣加工工艺

高速铣加工工艺使用高速加工技术,不仅要有适合高速加工的设备—高速加工中心,还要选择适合进行高速加工的刀具.和专业的高速编程软件如powermill编程软件并选用合适的高速铣加工工艺,才能发挥最大的效益.刀具的选择(1)刀柄的选择:高速加工要选用HSK系列的刀柄,该刀柄采用锥面和端面双重定位,刚性好、精度裔.可满足日益发展的离速和高精度加工需求。

同时选用热缩式刀夹可以获得更高的同心度和平衡性能。

(2)刀具几何参数的选择:高速切削加工切削力及扭矩较小,可以先用较大的后角较尖锐的切削楔,例如在切削45钢时后角a=12′^-16,以便降低工件材料在后刀面的接触摩擦效应,有利于提高刀具寿命。

(3)刀具材料的选择:切削钢件使用的硬质合金刀具必须具有很高的热硬度.因此Tic含最较高的P类合金优于we含量较高的K类硬质合金。

与硬质合金相比.陶瓷刀具的寿命要高得多,但它性脆,导热能力差,只适用于小的背吃刀量和进给量。

使用涂层硬质合金刀具,如物理气相沉积(PVD)方法涂段的TiN涂层刀具,可以大幅度提高刀具的抗磨损能力,从而提高刀具寿命.根据切削速度的不同,可以达到50%-200%之间。

选择合适的切削用t使用高速加工技术,选择合适的切削用最和进给量,不仅能有效地提高加工效率,同时有利于廷长刀具的使用寿命,从而达到最佳的效益.(1)进给量的选择:在进给量增大时,刀具寿命先是上升,而在达到临界值后迅速下降。

这是因为,初始阶段,由于刀具在工件的切阴次数减少,之后进给童增大引起的切削力增加.工件切削路径变长和前刀面接触温度上升,造成刀具前刀面月牙洼磨损,使刀具寿命下降。

(2)背吃刀量的选择:铣刀的轴向背吃刀量对刀具寿命影响较少.在加工过程中.铣削宽度应当尽最选得大些。

相反,径向背吃刀量对刀具寿命的影响很大.后者随前者增大而下降。

一般推荐径向背吃刀量为铣刀直径的5%-100/0. 切削液对刀具寿命影响有限,这是因为铣阴主轴高速旋转,切削液若要达到切削区,首先要克服极大的离心力,即使它克服了离心力进入切削区,也可能由于切削区的高沮而立即燕发,切削效果很小甚至没有:同时切削液会使I1具刃部的温度橄热变化,容易导致裂纹的产生。

高速切削加工的刀具选择

Ti N+ 2 + N, N+ 2 , Ti Ti , C AlO3 Hl Ti Al O3 CN, B2

碳 纤 维塑 料等 非金 属材 料 的加工 。 如 在铝合 金 例

TAl 1N Ii N等 。最 新 发展 的TN, l i N, i T A1 r i A N纳米

温性 能 ,适合 高速 加工合 金钢 和铸 铁 。

陶瓷 刀具 :陶瓷 刀具分 为氧 化铝 陶 瓷、氮化

砖 陶 瓷和 复合陶 瓷三类 , 具有 高硬度 、 高耐磨 性 、

热稳定性。其中A2 3 l 基陶瓷约l23 O /,这种陶瓷

刀 具适合 加工 钢件 ;S3 基陶 瓷约 I 13 i N4 ‘ / ,这 种

2 刀具结构

弹性 夹紧式 、液 压夹 紧式和 热膨胀 式刀 杆示 意 图 。其 中热膨 胀式 结构 简单 ,夹 紧可 靠 、同心 度 高 , 递扭矩 和径 向力火 , 传 刚性足 , 动平 衡性 好 ,

摘

要 作 为先进制造技术 ,高速切削加 工 已成为机械制造业的主流发展方向 , 它的应 用将 大幅度

地提 高加 工效率和加 工质量 。高速切 削刀具技术是 实现 高速 切削的关键技术之一 。本文根据 高速切 削加工

对刀具 系统 的要求 ,分 别从 刀具材料 、结构和刀杆 结构及切削参数等 方面阐述 了 高速切 削加工 中如何合 在

证 刀 具动平 衡 ,在 高速 铣 削时不 宜采用 。图2 为

金刚石: 分天然金刚石和聚晶金刚石, 高速

铣 削主要采 用 聚品金 刚石 , 常用 于高速 加:= 通 I = 有 色金 属和非 金属 材料 。 目前在 高速铣 削 加工 中 , 应用最 多 的是整体

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.常用高速切削刀具材料。

(1)硬质合金涂层刀具。

(2)TiC(N)基硬质合金。

A、用于粗加工、半精加工、精加工和断续加工。

(3)陶瓷刀具。

A、用于半精加工、精加工、干切削、硬切削。

a.干切削加工技术一种加工过程不用或微量使用切削液加工技术,一种对环境污染源头进行控制清洁环保制造工艺

b. 硬切削是指使用CBN实体刀具、CBN刀头或陶瓷刀具来加工淬硬的工件。

用硬切削这种新工艺可以切削淬硬的工件。

用硬切削这种新工艺可以切削淬硬钢、灰铸铁、球墨铸铁、粉末冶金和特殊材料。

当然,也有一些材料如青铜等不适合采用硬切削。

用硬切削可进行车削、表面加工、攻螺纹、铣削、开槽、靠模加工、车削锥面。

据美国有关文章报导,硬切削使工件光洁度始终保持16μm。

在正常条件下,光洁度能达到6~8μm。

(4)立方氮化硼刀具。

A、一般用于精加工。

B、适合加工高硬度淬火钢、高温合金、可切削轴承钢(60——62HRC)、工具钢(57——60HRC)、高速钢(63HRC)。

C、低含量CBN(质量分数为45%—65%)主要用于精加工45—61HRC。

高含量CBN(质量分数为80%—90%)主要用于粗、半粗加工镍、铬铸铁,断续切削淬硬钢,高速切削铸铁、硬金属、烧结金属与重合金。

a.断续切削: 在切削过程中,切削刃间断地与工件接触的切削。

(2)水分的蒸发及冷凝;

行而发

(5)金刚石刀具。

A、加工各种有色金属和极耐磨的高性能非金属材料,如铝、铜、镁及其合金,硬质金属纤维增塑材料,金属基复合材料,木材复合材料。

B、目前金刚石刀具高速切削(2500—5000m/min)

2、高速切削刀具材料的选择。

(1)铝合金。

1)易切削铝合金。

适用刀具有K10、K20、PCD(聚金刚石)。

切削速度2000—4000m/min。

进给速度为3—12m/min。

刀前角为12°∽18°,后角10°∽18°,刃倾角可达25°。

2)铸铝合金。

其中的硅含量不同,所选用的刀具也不同。

ω(Si)<12%的铸铝合金采用K10、Si3N4刀具,当ω(Si)>12%,,采用人造金刚石(PKD)、PCD(聚晶金刚石)及CVD 金刚石涂层刀具,其切削速度可选1100m/min,进给量为0.125mm/r。

(2)铸铁。

切削速度大于350m/min时,称为高速加工。

当切削速度小于750m/min时,可选用涂层硬质合金钢、金属陶瓷。

510—2000m/min时,可选用Si₃N₄陶瓷刀具。

切削速度2000—4500时,可使用CBN刀具。

铸铁的金相组织对高速切削刀具的选用有一定影响。

加工以珠光体为主的铸件,在切削速度大于500m/min时,可使用CBN或Si₃N₄;当以铁素体为主的铸件,由于扩散磨损的原因,使刀具严重磨损,不宜使用CBN,而应使用陶瓷刀具。

⑶普通钢。

切削速度对钢的表面质量有很大影响,钢的最佳切削速度为500—800m/min。

目前,涂层硬质合金钢、金属陶瓷、非金属陶瓷、CBN刀具均可以作为高粗切削钢件的刀具材料,其中涂层硬质合金可使用切削液。

(4)高硬度钢。

高硬度钢(40—70HRC)的高速切削刀具可用金属陶瓷、陶瓷、TiC涂层硬质合金、PCBN等。

金属陶瓷尤其适合切槽加工,采用陶瓷刀具可切削硬度达63HRC的工件材料。

当切削速度高于1000m/min时,PCBN是最佳刀具材料,w(CBN)>90%的PCBN刀具适合加工淬硬工具钢(如55HRC的H13工具钢)

(5)高温镍基合金。

主要使用陶瓷和CBN刀具。

(6)钛合金。

用直径10mm的硬质合金K10两刃螺旋铣刀(螺旋角是30°)高速铣削钛合金,可达到满意的刀具寿命,切削速度可达到628m/min,进给量可取0.06—0.12m/z,连续高速车削钛合金的切削速度不宜超过200m/min。

(7)复合材料。

用陶瓷刀具可实现300m/min左右的高速切削。

(8)用于干切削工艺的刀具材料有陶瓷、金属陶瓷、涂层硬质合金及PCBN,就热硬性和热稳定性来说,PCBN材料更适合高速干切工艺的刀具材料。

能获得比湿切削更高的刀具寿命。

2.常用材料的切削用量。

(1)钢的高速铣削参数,当铣削材料为淬硬工具钢,硬度为48—52HRC时,常用的铣削参数见下两表。

(2)高硬材料的高速铣削参数,当铣削材料为淬硬工具钢、弹簧钢,硬度为52—56HRC,常用的铣削参数见下两表。

(3)轻合金的高速铣削参数,当铣削材料为铝合金时,常用的铣削参数见下两表。

(4)不锈钢、钛合金的高速铣削参数,当铣削材料为不锈钢、钛合金时,常用的铣削参数见下表。