汽车运动变量的测试与误差

前轮误差标准

前轮误差标准在汽车工业中,前轮误差标准是对前轮定位精度的重要度量指标。

前轮的正确定位对于车辆的行驶稳定性、操控性和悬挂系统的寿命都有着重要影响。

因此,制定和执行前轮误差标准是确保车辆安全性和性能的重要一环。

一、前轮误差的定义和分类前轮误差是指车辆前轮实际定位与理论定位之间的差异。

前轮误差可分为静态误差和动态误差两种。

静态误差是指车辆待在静止状态时前轮的定位误差。

常见的静态误差包括前轮的前后距离差异、左右距离差异以及角度偏差。

动态误差是指车辆在行驶过程中前轮的定位误差。

动态误差会受到车辆在不同路面和行驶状态下的变化影响,包括转向时的偏差、行驶时的前轮角度波动等。

二、前轮误差标准的重要性前轮误差标准的制定和执行对于保障车辆的行驶安全性和性能至关重要。

首先,前轮误差标准直接影响车辆的行驶稳定性。

如果前轮定位不准确,车辆在行驶过程中可能出现偏移、打滑等问题,增加了发生事故的风险。

其次,前轮误差标准对车辆操控性有着重要影响。

定位准确的前轮可以提供良好的转向灵活性和操作性,使驾驶员更容易控制车辆,提高了操控的便捷性和舒适性。

另外,前轮误差标准还关系到悬挂系统的寿命和性能。

定位准确的前轮可以减少悬挂系统的磨损和压力,延长悬挂系统的使用寿命,提高车辆的整体性能。

综上所述,制定和执行前轮误差标准对于保障车辆的安全性、操控性和悬挂系统的寿命具有重要的意义。

三、前轮误差标准的制定原则制定前轮误差标准应遵循以下原则:1.合理性原则:前轮误差标准应基于科学研究和实践经验,合理考虑不同种类车辆和不同行驶条件下的需求。

2.可操作性原则:前轮误差标准应明确、具体、可操作,方便车辆制造商、维修技术人员和检测机构执行。

3.良好性能原则:前轮误差标准应促使车辆制造商在设计制造过程中刻意提高前轮定位精度,以保证车辆的整体性能和品质。

4.可靠性原则:前轮误差标准应经过充分验证和检测,以确保准确、可靠。

四、前轮误差标准的实施和监督为了确保前轮误差标准的有效执行和监督,需要建立一套完善的质量管理制度。

侧滑检验台出现误差的原因_汽车车轮侧滑检测

第二章汽车车轮侧滑检测前轮是汽车的转向轮。

为了保证汽车具有良好的操纵稳定性,前轮所在平面以及主销轴线总是设计成与汽车纵向或横向铅垂面成一定角度。

这些角度参数包括主销内倾角、主销后倾角、前轮外倾和前轮前束,合称前轮定位参数。

我们首先看一下前轮外倾和前轮前束的含义。

前轮外倾如图2-2-1所示。

其作用一方面是为了避免汽车承重后,前梁变形引起前轮出现内倾,从而加速轮胎的磨损和加大轮毂外侧轴承负荷。

同时有了外倾角也可以适应拱形路面。

图2-2-1 主销内倾角与车轮外倾角1-转向车轮;2-车轮外倾角;3-铅垂线;4-主销内倾角;5-转向节主销;6-主销偏心距车轮有了外倾角以后,在滚动时,就会类似于圆锥的滚动,出现两个车轮企图向各自的外侧滚开的趋势。

由于受到横直拉杆和车桥的约束不可能向外滚开,于是车轮将在地面上出现边滚边滑(向内)的现象,从而增加了轮胎磨损。

为了消除前轮外倾带来的不良后果,在安装前轮时,人为地使两轮中心平面不平行。

在沿前进方向上,两轮前端距离小于后端距离。

如图2-2-2所式,B与A之差就称为前束值。

图2-2-2车轮前束由于前束的作用,车轮在前进时,两轮力图向内侧滚动。

同样由于机械上的约束,车轮不可能向内侧滚动,这就又出现了车轮边滚动边向外滑的现象(或存在这种倾向)为保证汽车转向轮无横向滑移的直线滚动,要求车轮外倾角和车轮前束有适当配合,当车轮前束值与车轮外倾角匹配不当时,车轮就可能在直线行驶过程中不作纯滚动,产生侧向滑移现象。

当这种滑移现象过于严重时,将破坏车轮的附着条件,丧失定向行驶能力,方向沉重,引发交通事故并导致轮胎的异常磨损。

侧向滑移量的大小与方向可用汽车前轮侧滑检验台来检测。

目前使用的侧滑检验台主要有双板联动和单板侧滑两种,也有少量用双板分动的,但因其重复性差未能得到普及。

第一节侧滑检验台结构与工作原理一、侧滑检验台的结构侧滑检验台是使汽车在滑动板上驶过时,用测量滑动板左右移动量的方法来测量前轮侧滑量的大小和方向,并判断是否合格的一种检测设备。

汽车侧滑的检测与调(三篇)

汽车侧滑的检测与调汽车侧滑一般是指前轮侧滑和制动侧滑。

一、前轮侧滑是指前轮前束和外倾角不匹配(外倾角产生的侧向力和前束产生的侧向力不平衡),使汽车在直线行驶时产生向左或向右的偏移现象。

它反映的是汽车直线行驶的稳定性。

1.前轮侧滑量过大的危害前轮侧滑量若在允许的范围(GB7258-xx《机动车运行安全技术条件》规定不大于5m/km),对车辆使用没有大的影响,但侧滑量过大时,危害很大。

(1)影响行驶稳定性。

侧滑量过大时,会出现转向沉重,自动回正作用减弱,方向明显跑偏,车头摇摆(车速50km/h以上时)等现象。

(2)增加燃油消耗。

侧滑量过大时行驶阻力随之增大。

因此,汽车油耗增加,一般耗油量增加4%左右。

(3)轮胎过度磨损。

根据对侧滑量与轮胎磨损关系的定量分析,磨损量和磨损速度与侧滑量成正比。

在通过对一万辆车次的检测情况进行分析,有70%的车辆侧滑量不合格。

其中80%的车辆前轮严重磨损,胎面成平板状,胎肩呈锯齿形。

2.前轮侧滑的检测汽车前轮侧滑的检测是通过侧滑检测仪进行的,按照GB7258-xx 《机动车运行安全技术条件》中的有关规定进行判断,要求车辆前轮侧滑不大于5m/km。

(1)检测前的准备。

接通侧滑检测仪的电源预热半小时,并对仪器进行自检;被检汽车轮胎气压应符合标准;要清除轮胎上粘有的油污、水渍或花纹沟槽内的小石子。

(2)检测方法。

使被检车辆沿行车指示线以3~5km/h的车速匀速通过侧滑检测仪的滑板。

(3)检测注意事项。

检测时车速一定要控制在规定的范围内,并使前轮平稳通过侧滑检测仪;当车轮通过侧滑检测仪时不得操纵方向和使用制动;不能让超过侧滑检测仪允许载荷的汽车上滑板。

(4)检测分析。

当前轮通过侧滑检测仪时滑板向外移动(侧滑为正),表明车轮前束太大或负外倾太大;若滑板向内移动(侧滑为负),表明车轮外倾太大或负前束太大;若滑板不移动,表明车轮没有侧滑量,则前束与外倾配合恰到好处。

3.影响前轮侧滑的主要因素(1)轮胎。

汽车路径跟踪误差运动学方程

汽车路径跟踪误差运动学方程引言在自动驾驶和智能车辆领域,路径跟踪是一个重要的任务。

路径跟踪的目标是使车辆能够按照给定的路径行驶,并保持与该路径的最小误差。

在路径跟踪中,误差是指车辆当前位置与所期望位置之间的差异。

为了实现精确的路径跟踪,我们需要了解汽车的运动学方程以及误差的计算方法。

汽车运动学方程汽车运动学方程描述了汽车的运动状态。

在路径跟踪中,我们通常使用二自由度模型来描述汽车的运动。

该模型假设汽车只能在纵向和横向两个方向上运动,忽略了车辆的悬挂系统和轮胎滑移等因素。

纵向运动方程汽车的纵向运动方程描述了车辆的速度和加速度。

假设车辆的质量为m,纵向力的合力为F,空气阻力为D,那么汽车的纵向运动方程可以表示为:m * a = F - D其中,a为车辆的纵向加速度。

纵向力F可以由油门踏板的位置控制,而空气阻力D则与车辆速度有关。

横向运动方程汽车的横向运动方程描述了车辆的转向和侧向加速度。

假设车辆的质量为m,横向力的合力为Fy,转向角为δ,车辆的横向运动方程可以表示为:m * δ' = Fy其中,δ’为车辆的转向角速度。

横向力Fy可以由车辆的转向角度和速度计算得出。

路径跟踪误差计算路径跟踪误差是指车辆当前位置与所期望位置之间的差异。

在路径跟踪中,我们通常使用横向偏差和航向角误差来衡量路径跟踪的精度。

横向偏差横向偏差是指车辆当前位置与所期望路径的横向距离。

横向偏差可以通过车辆的位置和所期望路径的方程计算得出。

例如,假设车辆当前位置为(x, y),所期望路径的方程为y = f(x),那么横向偏差可以表示为:e = y - f(x)航向角误差航向角误差是指车辆当前航向角与所期望航向角之间的差异。

航向角误差可以通过车辆的航向角和所期望航向角计算得出。

例如,假设车辆当前航向角为θ,所期望航向角为θe,那么航向角误差可以表示为:δθ = θ - θe控制器设计路径跟踪的目标是使车辆的横向偏差和航向角误差尽可能小。

车辆跑偏的检测与维修模版

车辆跑偏的检测与维修模版车辆跑偏是指车辆在行驶过程中出现偏离行驶轨迹的现象。

这种情况不仅会影响行车安全,还会加速轮胎磨损,影响汽车的使用寿命。

因此,及时发现并解决车辆跑偏问题非常重要。

本文将介绍车辆跑偏的检测与维修模版。

一、车辆跑偏的检测1. 观察车辆行驶轨迹首先,观察车辆在直线行驶时是否偏离正常轨迹。

可以选择一段较平直的道路进行测试,关注车辆是否出现明显的偏移现象。

2. 检查轮胎磨损情况车辆跑偏问题往往与轮胎磨损不均匀有关。

仔细检查轮胎磨损情况,观察轮胎是否存在异常磨损现象,如只磨损一侧或中间磨损较为明显等。

3. 检查轮胎气压轮胎气压过高或过低都会导致车辆跑偏。

使用汽车胎压计检测轮胎气压,并参考汽车制造商建议的正常气压范围,确保轮胎气压适当。

4. 检查悬挂系统悬挂系统的问题也会导致车辆跑偏。

仔细检查悬挂系统的各个部件,如减震器、弹簧等,确保其工作正常,没有松动或损坏的情况。

车轮定位问题也是车辆跑偏的常见原因之一。

检查车轮是否处于正确的定位位置,包括前轮的前后倾斜度、车轮之间的平行度等。

二、车辆跑偏的维修1. 轮胎调整或更换根据轮胎磨损情况,对轮胎进行调整或更换。

如果发现轮胎磨损不均匀,可以选择进行轮胎调整,如轮胎倒装、更换位置等。

如果轮胎已经严重磨损,建议更换全新的轮胎。

2. 轮胎平衡和动平衡进行轮胎平衡和动平衡调整。

轮胎平衡是指通过在轮胎上加装平衡配重片,使轮胎在高速旋转时能均匀受力,避免产生震动。

动平衡是指对整个车轮组进行平衡调整,确保车辆在行驶过程中不会出现抖动和不稳定的现象。

3. 悬挂系统维修或更换如果发现悬挂系统存在问题,如减震器失效、弹簧变形等,需要进行维修或更换。

应选择符合车辆规格的原厂配件,确保悬挂系统的正常工作。

4. 车轮定位调整对车轮进行定位调整,确保车轮处于正确的位置。

车辆的前轮定位包括前悬挂系统角度(前束、前倾角)、前轮距、前轮内倾角等调整,而后轮定位包括后轮距、后轮内倾角等调整。

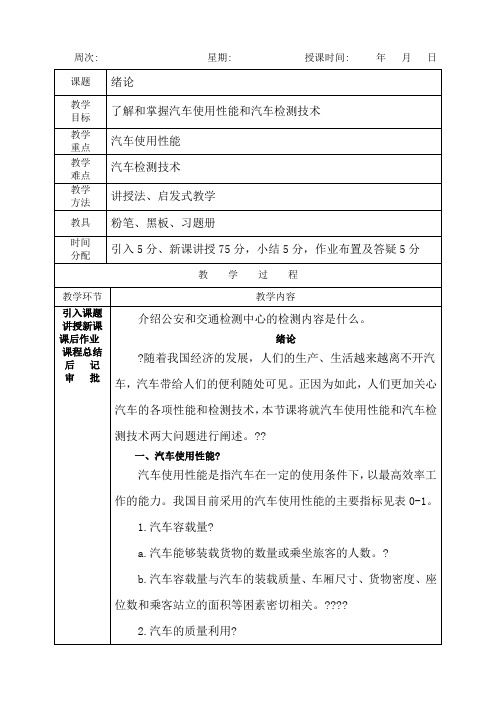

汽车性能与检测教案

周次: 星期: 授课时间: 年月日1.反力式滚筒制动检验台的结构反力式滚筒制动检验台的结构简图如图1所示。

它由结构完全相同的左右两套对称的车轮制动力测试单元和一套指示、控制装置组成。

每一套车轮制动力测试单元由框架(多数试验台将左、右测试单元的框架制成一体)、驱动装置、滚筒组、举升装置、测量装置等构成。

(1)驱动装置驱动装置由电动机、减速器和链传动组成。

电动机经过减速器减速后驱动主动滚筒,主动滚筒通过链传动带动从动滚筒旋转。

减速器输出轴与主动滚筒同轴连接或通过链条、皮带连接,减速器壳体为浮动连接(即可绕主动滚筒轴自由摆动)。

日式制动台测试车速较低,一般为0.1~0.18km/h, 驱动电动机的功率较小,为2×0.7~2×2.2kW;而欧式制动台测试车速相对较高,为2.0~5km/h,驱动电动机的功率较大,为2×3~2×11kW。

减速器的作用是减速增扭,其减速比根据电动机的转速和滚筒测试转速确定。

由于测试车速低,滚筒转速也较低,一般在40~100r/min范围(日式检验台转速则更低,甚至低于10r/min)。

因此要求减速器减速比较大,一般采用两级齿轮减速或一级蜗轮蜗杆减速与一级齿轮减速。

理论分析与试验表明,滚筒表面线速度过低时测取协调时间偏长、制动重复性较差,过高时对车轮损伤较大,推荐使用滚筒表面线速度为2.5km/h左右的制动台。

(2)滚筒组每一车轮制动力测试单元设置一对主、从动滚筒。

每个滚筒的两端分别用滚筒轴承与轴承座支承在框架上,且保持两滚筒轴线平行。

滚筒相当于一个活动的路面,用来支承被检车辆的车轮,并承受和传递制动力。

汽车轮胎与滚筒间的附着系数将直接影响制动检验台所能测得的制动力大小。

为了增大滚筒与轮胎间的附着系数,滚筒表面都进行了相应加工与处理,目前采用较多的有下列5种:①开有纵向浅槽的金属滚筒。

在滚筒外圆表面沿轴向开有若干间隔均匀、有一定深度的沟槽。

汽车动力学中若干关键状态和参数估计研究的现状与发展

[ 1]

1

1. 1

汽车侧偏角估计

常用方法 由于无法在产品车( 非试验车 ) 中直接测量侧

偏角 , 因此侧偏角必须通过状态估计的方法进行 获取。侧偏角的获取一般有两种方法: 一种方法 是通过组合惯性传感器进行估计, 另一种方法是 利用惯性传感器和基于线性汽车动力学模型的估 计器联合进行状态估计 1. 2 GPS 辅助方法 美国 A ubur n 大学的 Bev ly 等[ 3] 近年来一直 从事利用 GPS 系统进行汽车状态估计的研究 , 但 Bevly 提出的方法没有考虑陀螺仪的比例因子误 差, 后他的学生提出对于陀螺仪的比例因子误差 具有鲁棒性的侧偏角估计新方法[ 4] 。 近来 , 斯坦福大学的 Ryu 等[ 5] 尝试着利用双 天线 GPS 系统针对对汽车侧倾和道路坡度有影

一种方法是通过组合惯性传感器进行估计另一种方法是利用惯性传感器和基于线性汽车动力学模型的估计器联合进行状态估计12暋gps辅助方法美国auburn大学的bevly近年来一直从事利用gps系统进行汽车状态估计的研究但bevly提出的方法没有考虑陀螺仪的比例因子误差后他的学生提出对于陀螺仪的比例因子误差具有鲁棒性的侧偏角估计新方法近来斯坦福大学的ryu尝试着利用双天线gps系统针对对汽车侧倾和道路坡度有影中国机械工程第21月下半月响的车身侧偏角进行了频率在1020hz之间的在线估计

Present State and Perspecti ves of Estimation Research for Several Key States and Parameters in Vehicle Dynamics Zhao Youqun Nanjing U niv ersit y o f Aer onaut ics and Astr onaut ics, Nanjing , 210016 Abstract: T he signif icance t o develop estim at ion r esearch f or several key st ates and parameters in vehicle dynam ics w as discussed, and t he research met hods w ere summ ar ized. T he co nnot ativ e meanings w ere described f or the est imat ion of sev er al key stat es and paramet er s in v ehicle dynamics, and the main resear ch met hods and some applicat ion ex am ples w er e given. F inally , t he most impo rt ant pro blems w ere presented, and the research can present so me basic t heor y of vehicle dy namics mo deling and vehicle chassis co nt rol. Key words: vehicle dy namics; stat e est imat ion; paramet er est imat io n; present st at e and per spective

汽车理论实验指导书

表1-1 汽车外部宽度参数测量结果

2)测量结果分析

表1-2 汽车外部高度参数测量结果

表1-3 汽车通过性参数测量结果

表1-2 汽车外部高度参数测量结果 单位:mm

表1-3 汽车通过性参数测量结果

2.汽车质量参数及转弯直径测量 测量日期: 测量地点: 实验车型号: 制造厂名: 轴数: 天气: 测量仪器和设备: 实验指导: 驾 驶 员:

2)轴载质量修正值 当轴载质量之和不等于整车质量时,以整车质量G0为基准,用各轴轴载பைடு நூலகம்量之比例 分配整车质量G0,即:

(1-3)

式中:

——第i轴轴载质量修正值,kg。

3.汽车最小转弯直径测量结果填入实验报告中的表1-6,并判断所测参数是否 合格,如不合格分析其原因。

2.汽车质量参数测量注意事项 1)实验车必须清洁; 2)无特殊规定时,一般只测量空车及满载质量; 3)测量时,汽车应停稳,发动机熄火,变速器置于空档,制动器放松。

3.汽车最小转弯直径测量注意事项 1)测量场地为平坦、硬实、清洁的水泥或沥青地面,其大小应允许汽车作全圆 周行驶; 2)汽车的前轮最大转角应符合该车技术条件规定; 3)保证汽车全部车轮着地。 七、结果整理与分析 1.汽车结构参数测量结果应填入实验报告中的表1-1~表1-4,与该车的技术条件进行比较,判断所测参数是否合格,对不合格参数分析其产生原因。 2.计算汽车质量参数测量结果,并填入实验报告中的表1-5。 1)采用车轮负荷计法一次显示值不必计算,地秤法计算如下: (1)整车质量

3.汽车最小转弯直径测量步骤 1)在前外轮和后内轮胎面中心线的上方,在车体离转向中心最远点和最近点 的垂直地面方向分别安装行驶轨迹显示装置。 2)汽车以低速行驶,方向盘转到极限位置、保持不动、待车速稳定后,起动 显示装置,使测点分别在地面上显示封闭的运动轨迹之后,将车开出轨迹 外。 3)用钢卷尺测量各测点在地面上形成的轨迹圆直径,应在互相垂直的两个方 向测量,取算术平均值作为测量结果。汽车向左转和向右转各测量一次。 前外轮、后内轮、最远点和最近点最小转弯直径分别以d1 、d2 、d3 、d4 表 示,见图1-1。

汽车性能检测与设备汽车车速表指示误差检测及设备(第六章)

图6-2 圆锥形离心式车速表 l—转轴 2—拉杆 3—配重 4—活动环 5— 弹簧 6—传动机构 7—指针 8—传动机构

(二)车速表误差检测

汽车的行驶速度关系到行车安全与运输生产率。为了 提高汽车运输生产率,应发挥车辆性能所能提供的尽量高 的车速,但车速过高,超过了汽车性能所允许的界限,往 往会使汽车失去操纵稳定性,且使制动距离过长,影响行 车安全。理论和实验表明,汽车的制动距离与汽车制动初 速度的平方成正比,即制动时汽车的行驶速度越高,汽车 的制动距离越大,这是车速越高越容易发生事故的原因。 1.主观估计的偏差 2.车速表误差形成原因

2.电感式车速表

电感车速表由电气传动传感器和指示仪表两部分组成。 传感器可用直流或交流同步发电机,使变速器输出轴 与发电机转子相连,指示仪表输入与电动机转子相连, 两者定子之间用导线连接。当变速器输出轴(即发电 机转子)旋转时,发电机定子绕组感应电流经导线输 出至指示仪表电动机定子绕组,使其产生旋转磁场, 从而使指示仪表传感器(即电动机)的转子(即转轴) 得到与发电机同步的旋转,指示仪表仍可采用磁电式 结构。电感式车速表可不受传输距离的影响,一般用 于车速表与输出轴间距较大的场合。

1—转轴 2—圆环 3—垫圈 4—接头 5—垫圈 6—支架 7—磁钢 8—补偿 片 9—感应铝罩 10—下轴承支架 11—铁护罩 12—游 丝调节器 13—游丝 14—针轴 15— 垫圈 16—调节螺钉 17—紧固螺母 18—刻度盘 19—指针 20—桥板 21—刻度盘螺钉固定座

图6-1 磁电式车速表速度指示结构示意图

(三)车速表检测台结构与工作原理

车速表检测台主要有标准型车速表检测台和驱动 型车速表检测台两种类型。此外,还有将车速表 检测台与制动检测台组合在一起构成多功能复合 型检测台。 1.标准型车速表检测台 2.驱动型车速表检测台

车载激光SINS中航位推算误差补偿

第42卷第4期2021年4月激光杂志LASER JOURNALVol.42,No.4April,2021•激光测量与检测•车载激光SINS中航位推算误差补偿马俊▽,曹成度2,闵阳$'武汉大学,武汉430079;2中铁第四勘察设计院集团有限公司,武汉430063摘要:针对车载激光SINS定位误差存在随时间积累而增大的问题,提出一种基于卡尔曼滤波的SINS航位推算误差补偿方法。

通过硬件与软件搭建车载激光捷联惯导系统架构,测量轮胎直径实时改变数值,修正里程仪刻度因子,明确里程仪刻度因子误差对导航精度的影响;阐明航位推算法工作原理,将航位推算方位偏差当作地理坐标,估计系统姿态、速率、方位及里程计刻度指数误差值,确定系统存在的定位误差情况;将信号运用时间序列方法进行排序,采用间接式卡尔曼滤波方法,对系统信号进行融合计算,通过系统数据与测量数据的更新迭代,实现航位推算误差补偿。

仿真结果表明:所提方法对车载激光SINS中航位推算误差补偿效果较好,误差率较低。

关键词:车载激光SINS;航位推算;误差补偿;卡尔曼滤波;时间序列;融合中图分类号:TN263文献标识码:A doi:10.14016/ki.jgzz.2021.04.036Error compensation of dead reckoning in-vehicle laser sinsMA Jun1'2,CAO Chengdu2,MIN Yang21Wuhan University,Wuhan,430079,China;2China Railway Siyuan Survey And Design Group Co.,LTD,Wuhan430079,ChinaAbstract:Given the problem that laser sins'positioning error increases with time accumulation,a method of sins dead reckoning error compensation based on Kalman filter is proposed.Through the structure of Laser Strapdown Inertial Navigation System with hardware and software,the real-time change value of tire diameter is measured,the scale factor of the odometer is corrected,and the influence of scale factor error odometer on navigation accuracy is clarified. The working principle of the dead reckoning method is clarified.The dead reckoning azimuth deviation is regarded as a geographical coordinate.The error values of attitude,speed,azimuth,and scale index of odometer are estimated to determine the system's positioning error.The signals are sorted by time series method,the indirect Kalman filter method is used to fuse the system signals,and the error compensation of dead reckoning is realized by updating and iterating the system data and measurement data.The simulation results show that the proposed method has better compensation effect and lower error rate for dead reckoning error in-vehicle laser sins.Key words:vehicle laser sins;dead reckoning;error compensation;kalman filter;time series;fusion收稿日期:2020-09-01基金项目:武汉市企业创新项目(No.2019010702011314);中国铁建股份有限公司重大课题(No.2019-A02);广西高校中青年教师科研基础能力提升项目(No.2020KY06032);城市空间信息工程北京市重点实验室经费资助项目(No.2020217)作者简介:马俊(1985-),男,工程师,主要研究方向:GNSS数据处理;曹成度(1974-),男,高级工程师,主要研究方向为摄影测量与遥感;闵阳(1983-),男,髙级工程师,主要研究方向为工程测量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

四川工业学院 学报J o u r nal of S ic h ua n U nive rs it y of S cie nce a n d Te c h nology文章编号:100025722(2000)022*******收到日期:19972112283本文原文发表于Proceeding of the Ninth intemational Pacific C onference on Autom otive Egineening (IPC -9)1997,1128pp ,ISBN -979-95334-0-6。

本文系中文译文,因篇幅限制,有删节。

作者简介:巢凯年(1946-),男,江西景德镇人,四川工业学院汽车与交通工程系教授,工学硕士,主要从事汽车性能测试与分析,汽车动力学方面的研究。

汽车运动变量的测试与误差3巢凯年(四川工业学院汽车与交通工程系 四川成都610039)摘 要: 分析了汽车试验中车速、侧向加速度和纵向加速度传统测试方法所存在的问题,提出了更可靠的测试上述变量的方法。

在此基础上,提出了以往认为是难以测试的汽车质心和车轮侧偏角、汽车因数T 1B 1和汽车行驶路径等汽车运动变量的测试方法并详细分析了它们的误差。

关键词: 汽车;运动学变量;汽车测试;汽车操纵稳定性 中图分类号:U461.6;U467.4+92文献标识码:B1 车速的测试用五轮仪或非接触式车速仪测试汽车直线行驶时的车速精度一般是满意的,但转向行驶情况不同。

如图1所示,设汽车质心为C 点,五轮仪垂直轴或非接触式车速传感器安装位置为A 点。

五轮仪测试的是A 点处的车速值V a ,它与汽车质心处车速V c 的大小和方向都不一定相同。

非接触式车速仪梳状光电管与汽车横轴方向平行排列,它测试的是V a 沿汽车纵轴方向的分量U a ,这两种方法都无法准确地测试非直线行驶的汽车质心速度和方向。

对有较大侧滑或侧偏的试验,上述车速测试方法往往造成较大的误差。

我们希望能同时测试出汽车质心速度的纵向和侧向分量。

解决这一问题可以有两种方案。

一是采用专用的双向非接触式车速仪(如日本小野LC -761S ),它的两个光电车速传感器分别测试纵向和侧向车速。

另一种方案是在五轮仪垂直转轴处A 点(图1)加装一角位移传感器,它测试的角度即为A点车速方向与汽车纵轴的夹角α。

两个方案实质是相同的,都是通过测试A 点速度V a 的纵向和侧向分量导出汽车质心速度V c 的纵向和侧向分量。

本文仅讨论后一方案,前一方案可见作者另文[1]。

从图2可知U c =V a cos α(1)V c =V a sin α+ωb(2)式中:U c 、V c 为汽车质心C 点纵向和侧向速度;V a 为五轮仪的测试值(A 点的速度);α为A 点速度方向与汽车纵轴的夹角;ω为汽车横摆角速度;b为A点到汽车质心C点的水平距离A C。

上述各量除b外都是随时间变化的。

对(1)、(2)式求变分,得δUc=-V a sinαδα+cosαδV a(3)δVc=V a cosαδα+sinαδV a+bδω(4)各时间变量前加δ为该变量的变分,这里表示该量在某时刻的真误差,它是时间的函数。

考虑到α通常较小,故(δV c)max≈V a(δα)max+b(δω)max(5)式中:(δV c)max,(δα)max和b(δω)max分别是相应误差绝对值的最大值,即误差限。

用上述方法得出汽车质心纵、横向速度后,可以以此为基础提高汽车运动变量的测试精度,还可以实现一些以往认为是难以测试的变量的测试。

2 侧向加速度的测试211 用加速度计测试侧向加速度的问题实践证明,用加速度计测试侧向加速度往往很难达到令人满意的精度。

除重力加速度有不利影响外,非安装方向上的运动对加速度计输出的干扰也相当大,小侧向加速度时尤其如此。

即使未来设计了不受非安装方向运动和重力加速度影响的理想加速度计,问题也不能得到彻底解决。

这是因为安在汽车中的加速度计处于空间运动状态下,检测方向相对于地面坐标系的方位在不断变化。

它检测到的信号必然受到整车空间运动如垂直、俯仰、侧倾振动的影响。

设加速度计安装点为B点,其侧向运动学方程[3]为:a by=a cy+a ry(6)式中:a cy为汽车质心处C点的侧向加速度,a ry为B点对于C点的相对侧向速度,且a cy= v c+ωu c-v cz p(7) a ry=(ωq- p)Z+(pq+ω)X-(p2+ω2)Y(8)式中:V cz为汽车质心垂直速度;q为汽车侧仰角速度; p为汽车侧倾角速度;X,Y,Z为加速度计安装点在汽车坐标系中的坐标(坐标原点为汽车质心)。

理想加速度计检测的加速度信号为a cy与a ry之和。

但实际上汽车操纵动力学研究感兴趣的仅是质心侧向加速度中不受垂直、俯仰、侧倾运动影响的那部分,即(7)式中等号右边前两项之和:a cy= v c+ωu c(9)(7)、(8)式中由汽车垂直振动、俯仰运动、侧倾运动和加速度计位置安装误差X,Y,Z所引起的其它各项都应视为测试干扰。

这些干扰的大小随汽车试验工况不同而不同,但并非总是小得可以忽略不计。

例如汽车前轮角阶跃试验就是如此。

前轮角阶跃试验时汽车同时处于两种瞬态过程之中。

一种是整车横摆角速度及横向速度变化过程,另一种是因汽车质心侧向加速度突然变化而引起的车身侧倾运动过程。

通常加速度计不可能恰好安装在汽车质心处。

假定它位于汽车坐标系中的(O,O,Z)点。

这样,忽略汽车垂直振动、俯仰运动的影响后,由(8)式,上述干扰大小为a ry=- p Z(10)我们曾用LVDS汽车动力学仿真软件对一轿车进行前轮角阶跃工况计算。

取车速为20m/s,前轮阶跃角为4度,Z=012m。

结果表明在t=0129s时,p达到4rad/s2,a ry=018m/s2。

与此同时a cy仅为0156 m/s2。

也就是说,因加速度计安装高度误差Z=012m 和车身侧倾运动引起的侧向加速度测试干扰相对值最高达143%。

想要从测试结果中消除a ry是比较困难的。

因为汽车的实际质心高度难以准确测量,p又是一低频信号,也无法将其彻底滤除。

总之,用加速度计测试小侧向加速度或测试瞬态过程很难在全程都得到可靠的结果。

212 用ωu法测试侧向加速度的问题用横摆角速度乘车速来得到汽车侧向加速度也是目前常用的方法[4](下文中简称为ωu法)。

从(9)式可知,该法的前提是v c必须小得可忽略不计。

显然,当汽车有较大侧偏或侧滑时ωu法是不适用的。

为了确定汽车操纵稳定性瞬态试验中它是否适用,我们用汽车操纵稳定性二自由度数学模型[3]对一轿车进行了前轮斜坡输入仿真计算。

轿车计算参数取自文献[3]。

t <011s时前轮转角取为(40t)度,t≥011s时取为4度。

计算结果如图3所示。

可以看出,在试验的最初1秒内,v c的绝对值相当大,不应当被忽略。

这时如仍用ωu 法求侧向加速度会很大的误差,本例中最大误差即高达2107m/s2。

213 改进的侧向加速度测试方法如上所述,在某些工况下,不论是用加速度计还是用ωu法测试汽车侧向加速度都可能产生重大误差。

应设法寻求更可靠的方法。

事实上,用上节所述方法测95第19卷第2期 巢凯年:汽车运动变量的测试与误差图3 ωu 法的误差:汽车前轮角斜坡输入仿真计算结果11ωu 21a cy 31 v c出车速后问题应可解决。

把(1),(2)式代入(9)式中,得a cy =V a ω+ αcos α+ V a sinα+b ω(11)这样,对陀螺仪、五轮仪及其上的角位移传感器输出信号按上式处理后即可得到汽车侧向加速度数据。

汽车各向振动或车身纵倾、侧倾对上述仪器的输出影响甚小,与加速度计法相比,测试干扰大为减少。

与ωu 法相比,这一方法没有原理误差。

其精度主要由仪器误差决定。

对(11)式取变分,再从各仪器误差限估计出侧向加速度的误差限:(δa cy )max =| V a cosα-V a (ω+ α)sin α|(δα)max +|cos α|[|ω+ α|(δV a )max+V a [(δω)max +(δ α)max ]]+|sin α|(δ V a max +b (δω)max (13)从(13)式可知,为提高侧向加速度的测试精度,除保证各仪器本身的精度处,还应减小其输出信号导数的误差。

因此在数值求导前须对各信号进行平滑处理以消除高频杂波对求导运算造成的影响。

汽车纵向加速度测试也可用类似方法解决[2]。

3 质心侧偏角和汽车因数的测试(略)4 轮胎侧偏角的测试(略)5 汽车路径的测试511 汽车路径的测试路径测试提供了汽车运动中位置、方向与时间的关系的最直接的数据。

它可以用侧向加速度计信号和横摆角速度与车速信号联立积分两次而成。

但因加速度计信号本身有较大误差,两次积分后误差将迅速积累,故精度较差。

本文提出的路径测试方法用精度较高的速度信号和角位移信号代替侧向加速度计信号,并减少了积分次数,从而提高了测试可靠性。

从图2可知x c =b cos β+x a =b cos β+∫tV acos (α+β)dt (22)y c =b sin β+y a =b sin β+∫tV a sin (α+β)dt (23)式中:x c ,y c 为汽车质心在地面坐标系中的坐标;x a ,y a 为A 点在地面坐标系中的坐标;β为汽车纵轴与地面坐标系x 轴的夹角,即航向角。

β最好用有航向角信号输出的三自由度陀螺测试,也可对用二自由度陀螺测得的横摆角速度信号积分得到,但这种方式因多了一次积分而增加了误差。

512 汽车路径的测试误差为保持测试精度,A /D 前应有防频率混淆低通滤波器,(18)、(19)式的积分时间间隔(也即A /D 采样间隔)可取为5ms 以下,并采用精度较高的辛普森法对其进行数值积分。

采取这些措施后,影响路径误差的主要因素就是仪器误差了。

它们间的关系为(推导详见文献[1]):(δr a )max =[(δα)max +(δβ)max ]s +δ(V a )max t (20)式中(δα)max ,(δβ)max 和δ(V a )max 分别是A 点处角位移传感器、汽车航向角和五轮仪输出的误差限。

s =∫tV a dt 是到时刻t 为止A 点驶经的路径长度。

(δr a )max是A 点在t 时刻的位置矢量误差限,亦即圆心在点(x a ,y a )处的误差圆的半径。

此时A 点的实际位置即位于该误差圆内。

可以根据仪器精度用(20)式估计测试结果的误差,或反之由对试验结果的误差要求来选择仪器。

513 路径的测试误差的修正从(20)式可知,路径误差随测试路径的增大而增加。

当对路径测试误差有更高要求时,可以对路径数据进行修正。