液位串级控制系统研究与设计本科论文

液位系统的控制器设计__毕业设计论文 精品

毕业论文(设计)题目:液位系统的控制器设计系部名称:专业班级:学生姓名:学号:指导教师:教师职称:201 年月日摘要液位是工业过程生产中经常遇到的控制对象之一,对所需的液位控制对象进行精确的控制,关系到产品的质量,是保障生产效果和安全的重要问题。

因而,液位的控制具有重要的现实意义和广泛的应用前景。

近年来,随着控制理论的深入研究,出现了许多新的控制算法。

但是,以PID 为原理的各种控制器仍是过程控制中不可或缺的基本控制单元。

根据液位系统的特点,设计合适的PID控制器对其进行液位控制,不仅成本低,而且控制效果很好,具有较高的实用价值。

本文通过实验的方法,确立的被控对象的数学模型。

并采用多种方法确定被控对象的传递函数。

主要完成了以下工作:首先,通过实验测试法对水箱进行数学建模,并用MATLAB进行仿真,验证其数学模型的正确性。

接着,分析对比作图法和计算法分别得出的数学模型,通过仿真比较,确立最接近的数学模型。

然后对PID控制器的参数进行整定。

采用基于Ziegler-Nichols法,C-C工程法,稳定边界法对液位系统进行PID控制器参数的整定,并用MATLAB进行仿真。

分析对比了几种方法的性能。

关键字:液位系统,PID控制器,参数整定,MATLAB仿真Parameters Design of Liquid Level ControllerAbstractT he liquid level is one of the control objects which is often encountered in industrial production process. Giving the precise level control to the control objects, is related to the quality of the product, and is a guarantee of production and the important problem of safety. Thus, the liquid level control has important practical significance and broad application prospect.In recent years, with the in-depth research of the control theory , appeared a lot of new control algorithm. However, with PID as the principle of various controller is an indispensable basic process control control unit. According to the liquid level system characteristic, to design the appropriate PID controller for the liquid level control, not only the cost is low, but also has the good control effect and high practical value.In this paper, through the experimental method, established the mathematics model of the controlled object, and use a variety of methods to determine the transfer function of the controlled object. Mainly completed the following work: firstly, the mechanism of model analysis method. Through the experimental test on the tank for mathematical modeling, and using MATLAB simulation, verified the correctness of the mathematical model. Then, analysis and comparison of drawing and calculating method were derived by mathematical model, by simulation and comparison, the closest mathematical model establishment. Then the parameters of PID controller tuning. Ziegler based on the Nichols method, C-C engineering method, the stability boundary method for liquid level system PID controller parameter tuning, and using MATLAB simulation. Analysis and comparison of several methods for the performance.Keywords:Level system PID controller Parameter setting MATLAB simulation目录1 绪论 (1)1.1 引言 (1)1.2 研究的意义和目的 (1)1.3 PID控制算法的研究现状 (2)1.4 MATLAB简介 (3)2 液位控制系统的原理 (4)2.1 人工控制与自动控制 (4)2.2 水箱液位控制系统的原理框图 (5)3 被控对象的数学模型 (6)3.1 基本知识 (6)3.1.1 被控过程传递函数的一般形式 (6)3.1.2 建立过程数学模型的方法 (7)3.2 基于MATLAB的数字仿真 (12)3.2.1 利用MATLAB根据作图法建立一阶系统数学模型 (12)3.2.2 利用MATLAB根据计算法建立一阶系统数学模型 (15)4 控制系统参数的整定及MATLAB的数字仿真 (17)4.1 基本知识 (17)4.1.1 简单控制系统的设计 (17)4.1.2 简单控制系统的参数整定 (19)4.2 基于MATLAB的数字仿真 (26)4.2.1 C-C工程整定法对PID参数整定 (26)4.2.2 Z-N工程整定法对PID参数整定 (31)4.2.3 根据稳定边界法对PID参数整定 (33)5 系统调试、性能分析 (38)5.1 系统数学模型的确立 (38)5.2 几种参数整定方法性能分析 (39)结论 (41)致谢 (42)参考文献 (43)1 绪论1.1 引言液位控制系统是以液位为被控参数的控制系统,他在工业中的各个领域都有广泛的应用。

双容水箱液位串级控制系统的设计

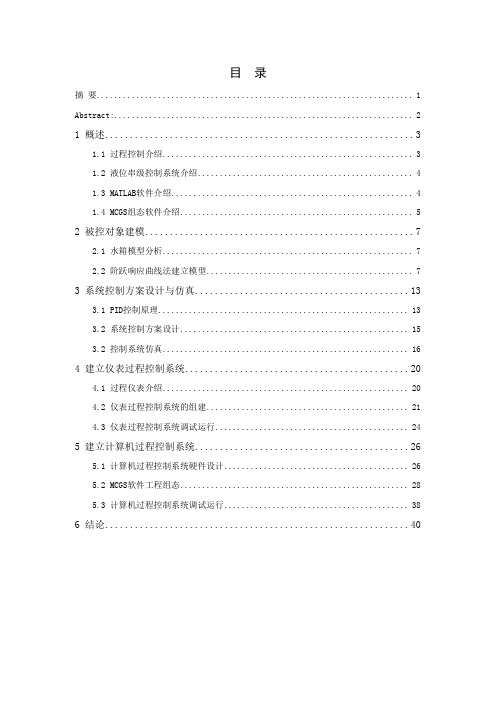

目录摘要 (1)Abstract: (2)1 概述 (3)1.1 过程控制介绍 (3)1.2 液位串级控制系统介绍 (4)1.3 MATLAB软件介绍 (4)1.4 MCGS组态软件介绍 (5)2 被控对象建模 (7)2.1 水箱模型分析 (7)2.2 阶跃响应曲线法建立模型 (7)3 系统控制方案设计与仿真 (13)3.1 PID控制原理 (13)3.2 系统控制方案设计 (15)3.2 控制系统仿真 (16)4 建立仪表过程控制系统 (20)4.1 过程仪表介绍 (20)4.2 仪表过程控制系统的组建 (21)4.3 仪表过程控制系统调试运行 (24)5 建立计算机过程控制系统 (26)5.1 计算机过程控制系统硬件设计 (26)5.2 MCGS软件工程组态 (28)5.3 计算机过程控制系统调试运行 (38)6 结论 (40)双容水箱液位串级控制系统的设计摘要:本论文的目的是设计双容水箱液位串级控制系统。

在设计中充分利用自动化仪表技术,计算机技术,通讯技术和自动控制技术,以实现对水箱液位的串级控制。

首先对被控对象的模型进行分析,并采用实验建模法求取模型的传递函数。

其次,根据被控对象模型和被控过程特性设计串级控制系统,采用动态仿真技术对控制系统的性能进行分析。

然后,设计并组建仪表过程控制系统,通过智能调节仪表实现对液位的串级PID控制。

最后,借助数据采集模块﹑MCGS组态软件和数字控制器,设计并组建远程计算机过程控制系统,完成控制系统实验和结果分析。

关键词:液位模型 PID控制仪表过程控制系统计算机过程控制系统1.2液位串级控制系统介绍在工业实际生产中,液位是过程控制系统的重要被控量,在石油﹑化工﹑环保﹑水处理﹑冶金等行业尤为重要。

在工业生产过程自动化中,常常需要对某些设备和容器的液位进行测量和控制。

通过液位的检测与控制,了解容器中的原料﹑半成品或成品的数量,以便调节容器内的输入输出物料的平衡,保证生产过程中各环节的物料搭配得当。

双容水箱液位串级控制系统_毕业设计

双容水箱液位串级控制系统_毕业设计

在双容水箱液位串级控制系统中,通常有两个水箱,分别称为主水箱

和副水箱。

主水箱通常是较大的水箱,副水箱是较小的水箱。

系统的目标

是保持主水箱和副水箱的液位稳定在设定值附近。

系统的控制过程可以分为以下几个步骤:

1.流程测量:系统通过测量主水箱和副水箱的液位,获取当前的液位

信号。

2.控制计算:根据测量值和设定值,计算需要调节的阀门开度。

3.阀门控制:根据计算结果,控制阀门的开度,调节水的流入和流出

速度,以实现液位的控制。

4.反馈调整:根据阀门控制后的效果,不断调整阀门开度,使液位稳

定在设定值附近。

在实际的设计中,双容水箱液位串级控制系统通常采用PID控制器来

实现。

PID控制器包括比例(P)、积分(I)和微分(D)三个部分。

比

例部分根据偏差的大小进行调整,积分部分根据偏差的持续时间进行调整,微分部分根据偏差的变化速率进行调整。

通过不断调整PID参数,实现系

统的稳定性和响应速度的平衡。

另外,在实际的设计中,还需要考虑到系统的动态响应、稳定性、静

差和抗干扰性等因素。

可以采用仿真软件进行系统的建模和分析,优化系

统的设计参数。

总之,双容水箱液位串级控制系统作为一种常见的控制系统,在工业、农业和民用领域有着广泛的应用。

通过合理设计和调节控制参数,可以实

现液位的稳定控制,提高系统的稳定性和安全性。

同时,与实际的实验和仿真相结合,可以进一步优化系统的设计和控制策略。

双容水箱液位串级控制系统DCS实训报告毕业论文

DCS实训报告双容水箱液位串级控制系统一、实训目的(1)、熟悉集散控制系统(DCS)的组成。

(2)、掌握MACS组态软件的使用方法。

(3)、培养灵活组态的能力。

(4)、掌握系统组态与装置调试的技能。

二、实训容及要求以THSA-1型生产过程自动化技术综合实训装置为工业对象。

完成中水箱和下水箱串级液位控制系统的组态。

要求:设计液位串级控制系统,并用MACS组态软件完成组态。

包括:(1)、数据库组态。

(2)、设备组态。

(3)、算法组态。

(4)、画面组态。

(5)、在实验装置上进行系统调试。

三、工程分析THSA-1型生产过程自动化技术综合实训装置中水箱和下水箱串级液位控制系统需要2个输入测量信号,1个输出控制信号。

因此,该系统包括:(1)、该系统有2个AI点LT1、LT2,1个AO点LV1。

(2)、该系统需要1个模拟量输入模块FM148用于采集中水箱液位信号LT1和下水箱液位信号LT2;1个模拟量输出模块FM151用于控制电动控制阀的开度LV1。

并且FM148的设备号为2号,FM151的设备号为3号。

(3)、LT1按2号设备的第1通道,LT2按2号设备的第2通道。

LV1按3号设备的第1通道。

(4)、系统配备1个现场控制站10站,1台服务器兼操作员站。

四、实训步骤1、工程的建立(1)、打开:开始程序 macsv组态软件数据库总控。

(2)、选择工程/新建工程,新建工程并输入工程名;Demo。

(3)、点击“确定”按钮,然后在空白处选择“demo”工程。

工程信息如下图所示:(4)、选择“编辑>域组号组态”,选择组号为1,将刚创建的工程“demo”从“未分组的域”移到右边“改组所包含的域”里,点击“确认”按钮。

然后,在数据库总控组态软件窗口会出现当前工程名、当前域号、该域分组号、系统总点数。

(5)、数据库组态。

(a)、在菜单栏的“编辑”下,选择“编辑数据库”,弹出窗口,输入用户名和口令bjhc/3dlcz,进入数据库组态编辑窗口。

一种液位串级控制系统设计

一种液位串级控制系统设计摘要:本文利用罗克韦尔PLC控制系统,对液位串级控制进行了系统的软硬件设计和参数整定。

软件设计包括运用通信软件RSLin进行网络组态,运用编程软RSLogi5000进行控制程序编写,运用上位监控软件RSView32制作上位监控画面,对液位进行实时监控。

通过系统调试,PID参数整定,验证了系统的控制效果,实现了对主被控量下水箱液位的控制。

关键字:Rockwell;水箱液位;串级控制;PIDE1引言罗克韦尔PLC自动化的集成架构是一种生产控制和信息系统,可以为整个自动化生产提供跨越过程运动驱动和顺序等多个平台的控制、通讯、和可视化的无缝集成,可以帮助提高生产力等。

其中Logi平台和I、O系统用于控制,Kineti用于集成运动,NetLin开放式网络架构用于通讯,ViewAnyWareTM用于可视化方案。

通过使用尖端的控制、网络、可视化和信息技术,集成架构系统解决了离散、过程、批次、运动、传动和安全应用的广泛控制和信息需求,还解决了性能信息需求。

液位控制是工业生产过程中重要的环节之一,同时也与人们的生活息息相关,因此,合理的液位控制系统可以保证生产的正常顺利进行,并保证产品的质量和生产效益。

这些生产生活中的实际问题都可以简化为其中一种水箱的液位控制系统,因此对水箱的液位控制研究有重要的现实意义和广泛的应用前景。

基于罗克韦尔PLC控制系统的液位串级控制系统对于我们研究和使用罗克韦尔技术具有重要作用。

2系统原理与组成系统ControlLogi5561通过交换机与上位机建立以太网通信,在上位机上通过RSLin建立上位机与现场设备通信连接,通过RSLogi5000实现系统的编程,系统的远程监控通过RSView32来完成,实现了对水箱的串级控制装置的远程控制,系统组成如图1所示。

3系统硬件设计3、1ControlLogi硬件系统ControlLogi系统就是罗克韦尔公司成功开发的第三代PLC,从硬件配置、通信方式到数据结构都有根本性的变化,控制和数据传送概念也完全不同。

毕业设计论文液位控制系统

毕业设计论文液位控制系统Newly compiled on November 23, 2020毕业设计基于S7-300的单容水箱液位控制系统设计Design of Liquid-Level Control System Based on S7-300 专业班级:自动化0x0x班学生姓名: x x x指导教师: x x x 副教授学院:自动化与电气工程学院2016年 6月摘要可编程逻辑控制器(PLC)作为现代工业自动化的三大支柱之一,以其可靠性、灵活性在工业控制领域得到了迅猛的发展。

PLC是微电子技术和自动控制技术相结合的产物,并受到计算机技术、通信技术的影响。

我国近年来工业自动化水平逐渐提高,PLC在许多行业得到了越来越广泛的应用。

西门子公司的S7-300系列PLC以结构紧凑,扩展能力强,高性价比的特点在许多行业受到青睐。

在本次设计中,就以S7-300作为控制器,设计一个运行稳定、安全可靠又经济的液位控制系统。

控制核心以S7-300系列的CPU313C-2DP为主,以电磁阀、压力变送器、水泵、上位机、分隔式水槽等为辅构成了单容水箱液位控制系统,对整个液位控制系统进行了硬件设计和软件设计。

在设计过程中,首先,进行硬件的选择、设计。

其次,针对S7-300PLC的进行模块化编程,实现数据的归一化等功能。

最后,利用组态王软件设计人机对话界面,通过上位机控制实现液位的自动控制,上下限参数的在线设置,及液位测量值的在线监控;达到液位控制系统的技术要求。

关键词:S7-300;组态王;液位控制ABSTRACTProgrammable Logic Controller (PLC), one of the three pillars of modern industry automation, has gained rapidly development at the industry control field for its high reliability and flexibility. PLC is the product of the combination of microelectronic technology and automatic control technology, and it can be influenced by computer technology and communication technology. Recent years, as the level of the industry automation increased in our country, PLC has been widely used in more and more fields. Siemens PLC of the s7-300 series has been the favor of many industries, with the characters of compacted structure, strong extensible ability, and high function/price ratio.This design is going to fulfill a liquid level control system, which is stable, safe, and affordable, using s7-300 as the controller. The core is CPU313C-2DP of S7-300 series and the auxiliary parts contain a solenoid valve, a pressure transmitter, a motor, PC, a separated-type tank and so on. In the design, software system and hardware system can be designed completely.During the designing process, first of all, hardwires are chosen and designed. Second, module programming can be done to get normalized data and Position Control. Third, HMI can be finished using King software, which is used to control the liquid level, adjust the top and bottom limitation parameters on-line, monitor measured value of the liquid level, and meet the technical needs of controlling liquid level.Key Word: S7-300;Kingview;Liquid level目录1 引言课题的提出过程控制通常是指连续生产过程的自动控制,是自动化技术最重要的组成部分之一。

液位自动控制系统的研究_毕业设计论文1 推荐

液位自动控制系统的研究摘要水位控制系统设计是模拟工业生产过程中对水位、流量参数进行测量、控制、观察其变化特性,研究过程控制规律的课题,它主要研究过程控制中动态过程的一般特点——大惯性、大时延、非线性,难以对其进行精确控制,从而使其成为控制理论与控制工程、过程控制教学、试验和研究的理想对象。

本课题首先对水位控制系统做了整体的分析并简单介绍了水位控制系统的控制平台;然后详细介绍了PLC可编程控制器并详细分析了基于PLC的PID控制和串级PID控制,对串级控制系统的特点和主副回路设计进行了详述,设计了双容水箱串级水位控制系统,并根据4:1衰减曲线法对PID参数进行整定;最后根据理论分析进行水位控制系统实验,实验结果表明系统具有优良的控制精度和稳定性。

关键词:水位自动控制系统,PLC技术,PID控制,串级控制The Research of The Water Level Automatic Control SystemAbstractThe water level control system design is a topic, which allows study of the principles of process control as the process variables, for example the level and flux, to be measured, controlled and observed for its variability during the simulation process of modem industrial manufacture. It has the common characteristic of dynamic process in process control such as great inertia, larger delay, nonlinear and difficult to be controlled precisely, so that it becomes a perfect object in the field of control theory and control engineering, process control teaching, testing and study.This topic first has made the whole analysis to the water level control system and simply introduces the water level system control platform, then introduces the PLC programmable controller in detail and amply analyses the PID control and the cascade PID control which based on PLC.It introduces the cascade control system characteristic and the host vice-return route design in detail. The two-tank water level cascade control system has been designed. Then it carries on the PID parameter by 4:1 decay curve law; finally the water control system experiment has been done by the theoretical analysis.The experimental result indicates the system has the fine control precision and the stability.Key words: water level control system, PLC, PID control, cascade control目录摘要 (I)ABSTRACT (II)1 绪论 (1)1.1引言 (1)1.2水位控制当前的研究动态 (1)1.3PID调节器概述 (2)1.3.1PID控制特点 (2)1.3.2PID 控制中尚需解决的问题 (3)1.4本文的主要工作 (4)2 水位控制系统的整体分析 (5)2.1水位控制系统的整体设计 (5)2.2控制平台介绍 (5)2.2.1电源控制屏 (5)2.2.2交流变频调速器 (6)2.3被控对象介绍 (7)3 可编程序控制器PLC 概述 (8)3.1PLC的基本结构 (8)3.1.1 CPU 模块 (8)3.1.2 I/O 模块 (9)3.1.3 编程装置 (9)3.1.4电源 (10)3.2西门子S7-200PLC简介 (10)3.2.1 西门子 S7-200 PLC 的功能概述 (10)3.2.2 西门子 S7-200 PLC 的特点 (11)3.2.3 西门子 S7-200 PLC 的硬件结构 (11)3.2.4 西门子 S7-200 PLC 的工作原理 (12)3.3西门子S7-200PLC的编程语言 (14)3.4S TEP 7-M ICRO/WIN编程软件简介 (15)3.5西门子S7-200PLC的程序结构 (15)4 PID控制器的设计 (16)4.1PID算法概述 (16)4.2 串级控制系统 (18)4.2.1 串级控制系统的特点 (18)4.2.2 串级控制系统的设计 (19)4.3基于PLC的串级控制 (19)4.3.1控制系统框架 (19)4.3.2串级系统的参数整定 (21)5 控制结果 (22)5.1控制软件简介 (22)5.1.1控制界面 (22)5.1.2 控制软件的主要功能 (22)5.2实验结果及分析 (23)结束语 (26)致谢 (27)参考文献 (28)附录A(英文文献) (30)附录B(中文译文) (36)1 绪论1.1引言随着现代工业的进步,水位控制技术迅速发展,但与国外相比仍有很大的差距,当国内还在对水利采取笨拙的排水、泄水方式时,国外便开始通过先进的测控设备,对水利资源进行合理的疏导。

液位控制系统毕业论文

液位控制系统毕业论文液位控制系统毕业论文引言液位控制系统是工业自动化领域中常见的控制系统之一。

它的主要功能是根据液体的实时液位信息,通过控制阀门或泵等装置,实现对液体液位的精确控制。

液位控制系统在化工、石油、食品等行业中得到广泛应用,对提高生产效率、降低安全风险具有重要意义。

本篇论文将对液位控制系统的原理、设计与应用进行深入研究和分析。

一、液位控制系统的原理液位控制系统的原理基于液位传感器的测量技术。

常见的液位传感器包括浮球式、压力式和电容式等。

浮球式液位传感器通过浮子的浮沉来感知液位高低,压力式液位传感器则通过测量液体对传感器的压力变化来确定液位。

电容式液位传感器则是通过测量电容的变化来反映液位的变化。

液位控制系统的工作原理可以简单描述为:液位传感器感知液位的变化,并将信号传递给控制器;控制器根据设定的目标液位,通过控制阀门或泵等执行器来调整液位。

这一过程需要涉及到信号采集、信号处理、控制算法和执行器控制等多个环节。

二、液位控制系统的设计液位控制系统的设计需要考虑多个因素,包括控制精度、响应速度、稳定性和可靠性等。

其中,控制精度是指系统输出与设定值之间的偏差,响应速度则是指系统对液位变化的迅速程度。

稳定性是指系统在长时间运行中的抗干扰能力,而可靠性则是指系统在各种环境条件下的正常工作能力。

液位控制系统的设计需要根据具体的应用场景来确定。

在化工行业中,由于液体的性质多变,设计师需要考虑液体的温度、压力、粘度等因素对系统的影响。

在石油行业中,由于液位控制系统通常需要应对高温、高压等极端环境,设计师需要选择适合的材料和技术来保证系统的可靠性。

在食品行业中,设计师还需要考虑食品安全和卫生要求,确保系统不会对食品质量产生负面影响。

三、液位控制系统的应用液位控制系统在工业生产中有着广泛的应用。

在化工行业中,液位控制系统可以用于控制反应釜中液位的变化,确保反应过程的稳定性和安全性。

在石油行业中,液位控制系统可以用于储罐的液位控制,避免液位过高或过低带来的安全隐患。

【精品】基于MATLAB的液位与流量串级控制系统设计与仿真毕业论文设计

北方民族大学学士学位论文论文题目:基于MATLAB的液位与流量串级控制系统设计与仿真院(部)名称: 电气信息工程学院专业: 电气工程及其自动化论文提交时间: 2011年5月20日论文答辩时间: 2011年5月28日学位授予时间:北方民族大学教务处制毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日摘要随着科学技术的不断进步,在现代各种复杂控制系统中,串级控制系统占有较大比重;串级控制系统是过程控制中的一种多回路控制系统,是为了提高单回路控制系统的控制效果而提出来的一种控制方案。

液位控制系统的设计与研究毕业设计(论文)

毕业设计(论文)题目名称液位控制系统的设计与研究系别电气信息工程系专业/班级学生学号指导教师(职称)摘要本文设计的基于单片机的液位监控系统是一种利用超声波技术、电子技术、电磁开关技术相结合来实现非接触式液位测量和控制系统,能够在某些特定场合或环境比较恶劣的情况下使用,在工业监测和控制等方面得到了广泛应用。

近些年来,工业水平的不断发展对液位测量的精度、广度和抗干扰性提出了越来越高的要求,超声波测距技术本身也在不断的完善和发展,测距仪更趋向小型化和智能化,逐步实现了高精确度、高可靠性、安全性和多功能化。

本设计的主要任务是以单片机为主控制器,开发一个基于单片机的液位监控系统,可测量并显示液位,还可以通过单片机控制把液位限定在某一范围内,在单片机控制失效的情况下发出报警信号,提醒工作人员进行手动控制。

研究内容包括超声波测距的基本原理与方法、精度影响因素的分析与解决办法、单片机对阀门的控制方法、监控系统的整体方案设计、硬件设计、软件流程设计等。

设计完成之后提供一套可以使用的超声波测距仪,测量范围和测量精度满足一般工业应用需要。

设计完成之后应提供一套可以用于一般工业生产的液位监控系统。

通过毕业设计的整个过程,可以综合运用传感器、单片机、电子电路和程序设计方面的知识,锻炼和提高动手能力、参与科研工作的能力。

关键词:单片机;超声波;测距;液位监控AbstractThe monolithic machine-based liquid place supervisory control system the main body of a book is designed has been that one kind of the contact-type liquid making use of the ultrasonic technology , electron technology , electromagnetism switch technology to realize combining with coming each other place measures and controls system , has been able to be put into use under some specially appointed occasion or environment is comparatively very bad situation , has got extensive use in the field of industry monitoring and controlling and so on. Horizontal uninterrupted growth of industry has brought forward the more and more high request to accuracy , extent and anti-interference sex that the liquid place measures in recent year, self can't be in the ultrasonic distance measurement technology perfect ceaseless and developed, the range finder is incline to minaturized and intellectualized , step by step have realized high precision , high reliability , security and multifunctional-rization.This design's primary mission is by the monolithic integrated circuit primarily controller, develops one based on monolithic integrated circuit's fluid position supervisory system, measurable quantity and disclosing solution position, but may also through the monolithic integrated circuit control the fluid position define that in some scope, the situation which expires in the monolithic integrated circuit control after-crops the alarm, the reminder staff carries on the hand control. Research content including ultrasonic ranging's basic principle and method, precision influencing factor analysis and solution, monolithic integrated circuit to valve control method, supervisory system's overall plan design, hardware design, software flow design and so on. After the design completes, provides the ultrasonic wave distance gauge which a set may use, the measuring range and the measuring accuracy meet the general industrial application needs. After the design completes, should provide a set to be possible to use in the general industrial production the fluid position supervisory system. Through graduation project's entire process, may synthesize the utilization sensor, the monolithic integrated circuit, the electronic circuit and the programming aspect knowledge, the exercise and enhancement beginning ability, participation scientific effort ability.Keywords:Monolithic machine ;Ultrasonic ;Distance measurement ;The place monitors liquid目录摘要 (I)Abstract (II)1 绪论....................................................... - 1 -1.1课题的提出和意义........................................ - 1 -1.1.1 课题的提出........................................ - 1 -1.1.2 课题意义.......................................... - 1 -1.2 国内外液位监测技术的发展现状........................... - 1 -1.3 国内外超声波测距方面的研究现状......................... - 2 -1.4 本文的主要内容......................................... - 3 -2 超声波液位测量的理论基础..................................... - 4 -2.1 超声波的定义........................................... - 4 -2.2 超声波的物理特性....................................... - 4 -2.2.1 超声波的类型...................................... - 4 -2.2.2 超声波的传播...................................... - 4 -2.3 超声波液位测量原理..................................... - 4 -2.4 超声波测距原理......................................... - 5 -2.4.1 超声波回波检测法.................................. - 5 -2.4.2 发射脉冲波形...................................... - 5 -2.4.3 超声波渡越时间的计量方法分析...................... - 6 -2.5 超声波接收发射装置.................................. - 6 -3 超声波液位监控系统硬件设计................................... - 8 -3.1 系统总体方案设计....................................... - 8 -3.2 超声波测距系统的硬件设计............................... - 8 -3.2.1 超声波频率的选择.................................. - 8 -3.2.2 单双探头的选择.................................... - 9 -3.2.3 超声波发射电路.................................... - 9 -3.2.4 超声波的接收和处理单元........................... - 12 -3.2.5 温度补偿单元..................................... - 15 -3.2.6 显示电路设计..................................... - 18 -3.2.7 键盘电路设计..................................... - 19 -3.2.8 电磁阀控制电路设计............................... - 19 -3.2.9 报警电路设计..................................... - 20 -3.2.10 系统控制单元.................................... - 20 -3.3 电源电路的设计........................................ - 22 -3.3.1 直流稳压电源的组成............................... - 22 -3.3.2 直流稳压电源的分类............................... - 22 -3.3.3 系统供电电源的设计............................... - 23 -3.4 液位监控系统的软件设计................................ - 24 -3.4.1 系统软件总体想................................... - 24 -3.4.2 主程序流程设计................................... - 24 -3.4.3 测温子程序设计................................... - 25 -3.4.4 按键子程序设计................................... - 28 -3.4.5 显示子程序设计................................... - 28 -3.5 抗干扰设计............................................ - 30 -4 超声波测液位的误差分析...................................... - 32 -4.1 环境对测量的影响...................................... - 32 -4.1.1 温度对声速的影响................................. - 32 -4.1.2 湿度对超声波衰减程度的影响....................... - 33 -4.2 仪器电路对测量的影响.................................. - 33 -4.2.1 硬件电路引起的时间误差及修正..................... - 33 -4.2.2 触发时间引起的误差............................... - 34 - 参考文献...................................................... - 36 - 结束语........................................................ - 37 - 致谢......................................................... - 38 - 附图1 ........................................................ - 39 - 附图2 ........................................................ - 40 -1 绪论1.1课题的提出和意义1.1.1 课题的提出在日常生产和生活中常遇到液位的监测问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液位串级控制系统研究与设计在工业实际生产中,液位是过程控制系统的重要被控量,在石油﹑化工﹑环保﹑水处理﹑冶金等行业尤为重要。

在工业生产过程自动化中,常常需要对某些设备和容器的液位进行测量和控制。

本设计以过程控制实验室的TKJ-2型高级过程控制实验设备为平台,设计了基于IPC-PLC的分布式控制系统。

上位机采用MCGS组态软件,用STEP7软件进行编程,下位机采用西门子S7-200PLC。

首先确定了中下水箱液位串级控制系统和主管流量下水箱液位串级控制系统两种控制方案。

主要是看副控参数不同时其控制效果的变化,进行对比研究。

然后完成了系统硬件和软件设计,硬件主要是选型和原理图的绘制,软件是完成组态画面的绘制、动画连接和PLC 程序的编写。

接着对中水箱、下水箱、中下水箱、主管流量用阶跃响应曲线法进行了建模与辨识,根据响应曲线法中的PID整定公式进行了调节器参数的整定,完成了下水箱、中下水箱和主管流量单回路PID控制,最终本着先副后主的串级整定方法对中下水箱液位串级控制系统和主管流量下水箱液位串级控制系统的主调节器参数进行了整定,完成了算法对比研究。

通过系统调试得出了液位串级控制系统要比单回路控制效果好,表现在调节时间短,超调小,静差小等方面。

关键词:液位;PID整定;串级;响应曲线法Research and Design about Level Cascade Control SystemDesign DescriptionIn industrial production, the level of process control systems charged with the amount of particularly important in the petroleum, chemical, environmental protection, water treatment, metallurgy and other industries.Automation of industrial processes often need to measure and control the level of certain equipment and containers.This design process control laboratory TKJ-2 Advanced Process Control laboratory equipment as a platform to design a distributed control system based on IPC-PLC.Host computer uses MCGS configuration software,Programming with STEP7 software,The next machine with Siemens S7-200PLC.First determine the two control schemes of the flow of the lower tank level cascade control system and competent tank level cascade control system.Mainly to see the vice control parameters while the effect of changes, a comparative study.And then complete the system hardware and software design, hardware selection and schematic drawing, the software is complete the configuration screen drawing, animations connection and PLC program to write.n on the tank, under tank, under tank competent flow step response curve method for modeling and identification,Tuning the regulator parameters according to the response curve method of PID tuning formula, completed under the tank, the next tank and competent flow single-loop PID control,Ultimately the spirit of the first vice emperor Cascade tuning method of tuning cascade control system of tank level and in charge of traffic of the main regulator of the tank level cascade control system parameters, and complete algorithm for comparative study.Level cascade control system than the single-loop control results obtained through the system debugging, performance in the short adjustment time, small overshoot and static error, and other aspects.Key Words:Process control;PID tuning;cascade;the response curve method目录1绪论 (1)1.1研究背景 (1)1.2国内外研究现状 (2)1.2.1国外研究现状 (2)1.2.2国内研究现状 (3)1.3软件简介 (4)1.3.1 MCGS软件 (4)1.3.2 MATLAB软件 (5)1.4论文主要研究内容 (6)2系统控制方案设计 (8)2.1串级控制系统 (8)2.1.1串级系统的组成结构 (8)2.1.2串级系统设计 (8)2.2 PID控制原理 (10)2.3 PID整定 (11)2.3.1单回路PID整定方法 (11)2.3.2串级系统PID整定方法 (13)2.4方案设计 (14)2.4.1中下水箱液位串级 (14)2.4.2主管流量下水箱液位串级 (14)3系统硬件设计 (16)3.1系统硬件选型 (16)3.2系统硬件原理图 (17)4系统软件设计 (18)4.1上位机组态设计 (18)4.1.1建立数据对象及通道 (18)4.1.2组态画面设计 (19)4.2 PLC程序设计 (24)4.2.1 PLC的I/O口分配 (24)4.2.2中间变量 (24)4.2.3程序流程图 (25)5被控对象建模与辨识 (27)5.1阶跃响应曲线法建立模型 (27)5.2被控对象参数辨识 (27)5.2.1中水箱参数辨识 (27)5.2.2下水箱参数辨识 (29)5.2.3中下水箱参数辨识 (31)5.2.4主管流量参数辨识 (32)6系统调试 (34)6.1下水箱单回路 (34)6.2中下水箱单回路 (34)6.3中下水箱液位串级 (35)6.3.1中水箱单回路 (35)6.3.2中下水箱液位串级 (36)6.4下水箱液位主管流量串级 (38)6.4.1主管流量单回路 (38)6.4.2下水箱液位主管流量串级 (38)7总结 (42)致谢 (43)参考文献 (44)附录 (45)1绪论1.1研究背景随着工业生产的飞速发展,人们对控制系统的控制精度、响应速度、系统稳定性与适应能力的要求越来越高。

而实际工业生产过程中的被控对象往往具有非线性、时线性、时延对象的先进控制策略,提高系统的控制水平,具有重要的实际意义。

每一个先进实用的控制算法的出现都对工业生产具有巨大的推动作用。

然而,当前的学术研究成果与实际生产应用技术水平并不是同步的,甚至相差几十年。

在我国,越是高深的、先进的控制理论,其研究越是局限于少数科研院所的狭小范围内,也越是远离了国民生产这个应用基地。

最近几年,国内一些控制领域已接近甚或超越了国际水平,然而,就先进理论应用于工业生产等领域的状况来讲,与发达国家相比却存在较大差距。

其原因固然是多方面的。

但是,一个很明显的原因就是在于理论研究尚缺乏实际背景的支持,理论的算法一旦应用于现场就会遇到各种各样的实际问题,制约了其应用前景。

在目前尚不具有在实验室中复现真实工业过程条件的今天,开发经济实用的具有典型对象特性的实验装置无疑是一条探索将理论成果转化为应用技术的捷径。

自本世纪30年代以来,伴随着自动控制理论的日趋成熟,自动化技术不断地发展并获得了惊人的成就,在工业生产和科学发展中起着关键性的作用。

过程控制技术是自动化技术的重要组成部分,普遍运用于石油,化工,电力,冶金,轻工,纺织,建材等工业部门。

初期的过程控制系统采用基地式仪表和部分单元组合仪表,过程控制系统结构大多是单输入,单输出系统,过程控制理论是以频率法和根轨迹法为主体的经典控制理论,以保持被控参数温度,液位,压力,流量的稳定和消除主要扰动为控制目的过程。

其后,串级控制,比值控制和前馈控制等复杂过程控制系统逐步应用于工业生产中,气动和电动单元组合仪表也开始大量采用,同时电子技术和计算机技术开始应用于过程控制领域,实现了直接数字控制(DDC)和设定值控制(SPC)。

之后,以最小二乘法为基础的系统辨识,以极大值和动态规划为主要方法的最优控制和以卡尔曼滤波理论为核心的最佳估计所组成的现代控制理论,开始应用于解决过程控制生产中的非线性,耦合性和时变性等问题,使得工业过程控制有了更好的理论基础。

同时新型的分布式控制系统(DCS)集计算机技术、控制技术、通讯技术、故障诊断技术和图形显示技术为一体,使工业自动化进入控制管理一体化的新模式。

现今工业自动化己进入计算机集成过程系统(CIPS)时代,并依托人工智能,控制理论和运筹学相结合的智能控制技术向工厂综合自动化的方向发展。

代化过程工业向着大型化和连续化的方向发展,生产过程也随之日趋复杂,而对生产质量﹑经济效益的要求,对生产的安全、可靠性要求以及对生态环境保护的要求却越来越高。

不仅如此,生产的安全性和可靠性,生产企业的经济效益都成为衡量当今自动控制水平的重要指标。