丁基橡胶301基础配方--李秀权工作室提供

溶聚丁苯橡胶基本配方

溶聚丁苯橡胶基本配方

溶聚丁苯橡胶的基本配方如下:

1.溶聚丁苯橡胶(SSBR):作为主料,其用量约占总配方的50%-70%。

2.填充剂:选用高岭土、硅烷处理后的二氧化硅等,填充剂用量约占总配方的10%-20%。

填充剂可以提高橡胶的物理性能,如强度、硬度、耐磨性等。

3.硫化剂:选用硫磺、促进剂等,硫化剂用量约占总配方的1%-5%。

硫化剂的作用是使橡胶分子间发生交联,提高橡胶的弹性和强度。

4.防老剂:选用酚醛树脂、抗氧剂等,防老剂用量约占总配方的1%-3%。

防老剂可以提高橡胶的耐老化性能,延长使用寿命。

5.油剂:选用石脑油、酯类油等,油剂用量约占总配方的5%-10%。

油剂可以改善橡胶的加工性能,提高硫化胶的柔软性和耐寒性。

6.颜料:根据需要选择不同颜色的颜料,如炭黑、钛白粉等,颜料用量约占总配方的1%-3%。

颜料可以改善橡胶制品的外观颜色。

7.特殊助剂:根据制品性能要求,选用相应特殊助剂,如阻燃剂、抗静电剂等,特殊助剂用量约占总配方的1%-5%。

在实际生产中,根据制品的具体性能要求,可以适当调整各组分的用量。

溶聚丁苯橡胶制品的加工工艺包括混炼、压延、硫化等步骤。

通过合理的配方设计和加工工艺,可以生产出具有优异性能的溶聚丁苯橡胶制品。

随着绿色轮胎、防滑轮胎、超轻量轮胎等高性能轮胎的需求不断

增长,溶聚丁苯橡胶在轮胎工业中的应用前景广阔。

此外,溶聚丁苯橡胶在制鞋、雨衣、毡布、风衣、气垫床等领域的应用也日益广泛。

为满足不同应用领域的需求,溶聚丁苯橡胶的生产技术和性能优化将成为今后研究的重要方向。

丁基橡胶

丁基橡胶是合成橡胶的一种,由异丁烯和少量异戊二烯合成。制成品不易漏气,一般用来制造轮胎。丁基橡 胶是异丁烯和异戊二烯的共聚物,它在1943年投入工业生产。

丁基橡胶丁基橡胶,简称IIR,是Isobutylene Isoprene Rubber的缩写。具有良好的化学稳定性和热稳定 性,最突出的是气密性和水密性。它对空气的透过率仅为天然橡胶的1/7,丁苯橡胶的1/5,而对蒸汽的透过率则 为天然橡胶的1/200,丁苯橡胶的1/140。因此主要用于制造各种内胎、蒸汽管、水胎、水坝底层以及垫圈等各种 橡胶制品。

测定实验

实验试样及 仪器

实验方法与 结果

1.试样: 选择了国内有代表性的十三家胶塞生产企业生产的140个批号的卤代丁基胶塞产品,规格有20A,20B的抗生 素胶塞及28B的输液胶塞。 2.仪器设备:①电子天平②马弗炉③干燥器

1.实验条件选择 ●温度选择: 由于温度高低对胶塞残渣结果影响较大,故实验选择二种条件进行。 实验条件一:温度为800℃,参照中华人民共和国药典2000年版炽灼残渣检查法进行,实验中,不加硫酸。 实验条件二:温度为950℃,参照ISO247-1990胶塞灰份测定法进行,实验中,加硫酸。 ●测定方法: 方法一:参照ISO247-1990胶塞灰份测定法进行 精密称定胶塞产品1~5克,置已恒重坩埚中,加3.5ml硫酸,使其全部浸润,加热。如果反应中,混合物过 度膨胀,调低温度以避免样品损失。当反应温和后,升温至过量的硫酸全部挥发,将坩埚转移到马弗炉中,在 950℃±25℃条件下,持续加热1小时至灰化完全,取出坩埚转移至干燥器内,放冷至室温,精密称定后,再将其 放回马弗炉中,在950℃±25℃条件下,加热30分钟,然后置干燥器中,放冷至室温,精密称定,二次质量之差 不大于总质量的1%。

各种橡胶基础配方(doc 32页)

橡胶配方大全橡胶配方设计的原则橡胶配方设计的原则可以概况如下:1、保证硫化胶具有指定的技术性能,使产品优质;2、在胶料和产品制造过程中加工工艺性能良好,使产品达到高产;3、成本低、价格便宜;4、所用的生胶、聚合物和各种原材料容易得到;5、劳动生产率高,在加工制造过程中能耗少;6、符合环境保护及卫生要求;任何一个橡胶配方都不可能在所有性能指标上达到全优。

在许多情况下,配方设计应遵循如下设计原则:①在不降低质量的情况下,降低胶料的成本;②在不提高胶料成本的情况下,提高产品质量。

要使橡胶制品的性能、成本和加工工艺可行性三方面取得最佳的综合平衡。

用最少物质消耗、最短时间、最小工作量,通过科学的配方设计方法,掌握原材料配合的内在规律,设计出实用配方。

橡胶配方的表示形式原材料名称基本配方/质量份PHR质量分数配方/% 体积分数配方/%生产配方/KGNR硫磺促进剂M 氧化锌硬脂酸炭黑10031525062.201.860.603.101.2431.0076.701.030.500.631.5419.60501.50.52.51.025.0合计161 100.00 100.00 80.5天然橡胶(NR)基础配方原材料名称NBC标准试样编号质量份原材料名称NBC标准试样编号质量份NR氧化锌硬脂酸—37037210052防老剂PBN促进剂DM硫磺377373371112.5注:硫化时间为140℃×10min,20min,40min,80min。

NBS为美国国家标准局编写丁苯橡胶(SBR)基础配方原材料名称NBC标准试样编号非充油SBR配方充油SBR配方充油量25phr充油量37.5phr充油量50phr充油量62.5phr充油量75phr非充油SBR 充油SBR 氧化锌硬脂酸硫磺炉法炭黑促进剂NS ——370372371378384100—311.75501—1253.751.252.1962.501.25—137.54.121.382.4268.751.38—1504.51.52.63751.5—162.54.881.632.8581.251.63—1755.251.753.0687.51.75Phr指每百质量份橡胶的分量数注:硫化时间为145℃×25min,35min,50min 氯丁橡胶(CR)基础配方原材料名称NBC标准试样编号纯胶配方半补强炉黑(SRF)配方CR(W型)氧化镁硬脂酸SRF氧化锌促进剂NA-22 防老剂D —376372382370—37710040.5—50.352100412950.52注:硫化时间为150℃×15min,30min,60min 丁基橡胶(IIR)基础配方原材料名称NBC标准试样编号纯胶配方槽黑配方高耐磨炭黑(HAF)配方IIR氧化锌硫磺硬脂酸促进剂DM 促进剂TMTD 槽发炭黑HAF —37037137237337437537810052——1——1005230.5150—10031.751—1—50注:硫化时间为150℃×20min,40min,80min;150℃×25min,50min,100min丁腈橡胶(NBR)基础配方原材料名称NBC标准试样编号瓦斯炭黑配方NBR氧化锌硬脂酸硫磺促进剂DM 瓦斯炭黑—370372371373382100511.5140注:硫化时间为150℃×10min,20min,80min 顺丁橡胶(BR)基础配方原材料名称NBC标准试样编号HAF配方BR氧化锌硫磺硬脂酸促进剂NS HAFASTM型103油—370371372384378—10031.520.96015注:硫化时间为145℃×25min,35min,50min 异戊橡胶(IR)基础配方原材料名称NBC标准试样编号HAF配方IR氧化锌—3701005硫磺硬脂酸促进剂NS HAF 3713723843782.2520.735注:硫化时间为15℃×20min,30min,40min,60min。

丁腈橡胶的配方

丁腈橡胶的配方

丁腈橡胶是一种性能强大且广泛应用的橡胶材料,它具有优异的机械强度、化学稳定性和高耐磨性等特点,已经在许多领域得到了广泛的应用。

越来越多的企业和研究机构开始重视丁腈橡胶的研究和开发,以满足市场不断变化的需求。

丁腈橡胶的配方是研究者不断探索的重要方向之一。

不同的配方会影响丁腈橡胶的性能,因此设计优秀的配方是保证丁腈橡胶性能的关键。

以下是一些常用的丁腈橡胶配方的组分和比例:

1. 丁腈橡胶(40-60%):作为主要组分,负责赋予橡胶优异的机械性能和耐磨性;

2. 炭黑(10-30%):增加橡胶的硬度、强度和耐磨性;

3. 片状填料(5-10%):如石棉、云母等,主要用于调整橡胶的流动性和加工性,也可以增加橡胶的耐高温性;

4. 硬度调节剂(2-5%):如氧化镁、二氧化硅等,用于调节橡胶的硬度和弹性模量;

5. 加工助剂(2-5%):如硫化剂、促进剂等,用于促进橡胶的硫化反应,提升橡胶的硫化速度和质量;

6. 稳定剂(1-3%):如防老剂、抗氧化剂等,用于保护橡胶不受环境影响和延长橡胶寿命。

通过合理地调配上述组分和比例,可以制备出具有不同特性的丁腈橡胶。

例如,增加炭黑的用量可以使丁腈橡胶更为耐磨,增加片状填料的用量可以增加丁腈橡胶的耐高温性,加入稳定剂可以延长丁腈橡胶的使用寿命等。

总的来说,丁腈橡胶的配方是非常重要的,它对橡胶的性能和应用有着至关重要的影响。

在配方设计时,需要根据具体的需求和使用环境调整组分和比例,不断探索优质的丁腈橡胶配方,以满足市场和客户的需求,推动丁腈橡胶的应用和发展。

丁基橡胶结构式

丁基橡胶结构式

分子式CH₃CH₃CH₃(-C-CH₂)x-(CH₂-C=CH-CH₂)(-C-CH₂-)yCH₃CH₃。

丁基橡胶主要用途

丁基橡胶,由异丁烯和少量异戊二烯共聚而成,主要采用淤浆法生产。

透气率低,气密性优异,耐热、耐臭氧、耐老化性能良好,其化学稳定性、电绝缘性也很好。

丁基橡胶的缺点是硫化速度慢,弹性、强度、粘着性较差。

丁基橡胶

的主要用途是制造各种车辆内胎,用于制造电线和电缆包皮、耐热传送带、蒸汽胶管等。

扩展资料

由于丁基橡胶具有优良的气密性和良好的耐热、耐老化、耐酸碱、耐

臭氧、耐溶剂、电绝缘、减震及低吸水等性能。

使得其广泛应用于内胎、水胎、硫化胶囊、气密层、胎侧、电线电缆、防水建材、减震材料、药用瓶塞、食品(口香糖基料)、橡胶水坝、防毒

用具、粘合剂、内胎气门芯、防腐蚀制品、码头船护旋、桥梁支承垫以及

耐热运输带等方面。

制作各种轮胎的内胎、无内胎轮胎的气密层、各种密封垫圈,在化学

工业中作盛放腐蚀性液体容器的衬里、管道和输送带,农业上用作防水材料。

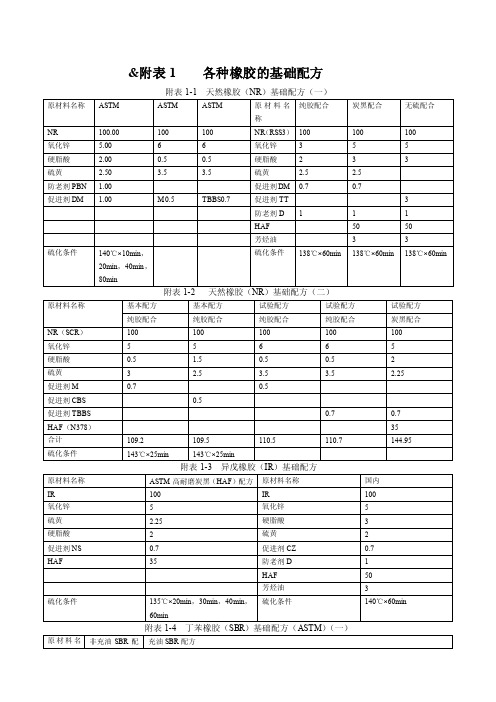

各种橡胶的基础配方

&附表1各种橡胶的基础配方附表1-1 天然橡胶(NR)基础配方(一)

附表1-2 天然橡胶(NR)基础配方(二)

附表1-3 异戊橡胶(IR)基础配方

①N-叔丁基-2-苯并噻唑次磺酰胺。

②phr指每百质量份橡胶的质量份数。

附表1-5 丁苯橡胶(SBR)基础配方(二)

①生产中可使用硬脂酸锌,因此纯胶中可不使用硬脂酸。

附表1-8 丁腈橡胶(NBR)基础配方

附表1-10 三元乙丙橡胶(EPDM)基础配方

注:硫化条件在第三单体为DCDP时为160℃×30min,40 min;第三单体为ENB时为160℃×10 min,20min。

附表1-11 氯磺化聚乙烯(CSM)基础配方

附表1-12 氯化丁塞橡胶(CIIR)基础配方

附表1-13 聚硫橡胶(PSR)基础配方

②该胶主要单体为二氯乙烷、二氯乙基缩甲醛,系美国固态聚硫橡胶牌号,必须通过添加促进剂,在混炼前用开炼机薄通,进行化学塑解剂而塑炼。

附表1-14 丙烯酸酯橡胶(ACM)基础配方

②促进剂DM与氧化锌的复合物。

表附表1-16 氯醇橡胶(CO)基础配方

附表1-17 氟橡胶(FKM)基础配方

②N,N’-二亚肉桂基-1,6-己二胺。

附表1-18 硅橡胶(Q)基础配方

附表1-19 乙烯-醋酸乙烯橡胶(EV A)基础配方。

丁基热熔胶配方

丁基热熔胶配方

丁基热熔胶是一种常见的热熔胶,广泛应用于各种行业中。

它具有粘接强度高、耐热性好、耐寒性好等优点,因此被广泛应用于家具、鞋材、包装、电子、汽车等领域。

下面我们来了解一下丁基热熔胶的配方。

丁基热熔胶的主要成分是丁基橡胶和树脂。

其中,丁基橡胶是一种合成橡胶,具有优异的弹性和耐热性,是丁基热熔胶的主要粘合剂。

而树脂则是丁基热熔胶的增塑剂,可以提高热熔胶的粘接性和流动性。

丁基热熔胶的配方中还包括一些辅助剂,如稳定剂、填充剂、颜料等。

稳定剂可以提高热熔胶的稳定性和耐老化性,填充剂可以增加热熔胶的体积和粘度,颜料则可以使热熔胶具有不同的颜色。

下面是一种常见的丁基热熔胶配方:

丁基橡胶:50%

树脂:30%

稳定剂:5%

填充剂:10%

颜料:5%

以上配方只是一种参考,实际配方会根据不同的使用需求和生产工艺进行调整。

在生产过程中,需要将各种原材料按照一定比例混合,并在一定温度下进行加热和搅拌,直至形成均匀的热熔胶。

丁基热熔胶的配方是一个复杂的过程,需要根据不同的使用需求和生产工艺进行调整。

只有通过科学的配方和精细的生产工艺,才能生产出优质的丁基热熔胶,为各行各业提供更好的粘接解决方案。

第四章橡胶配方设计丁基应用

10.6 79

树脂6份 树脂7份

14.07 14.92

402

406

3.13

3.39

11.27 80

12.05 81

拉伸强度 拉断伸长率 100%定伸应力 300%定伸应力 硬度增加

-74.34% -41.36% -40.47% -40.92% -38.66% -39.61%

-3.78% 2.77% -2.09% -11.92% -6.49% -10.30%

80

80

80

80

80

80

80

ZnO

2

5

--

--

--

--

--

硬脂酸

1

--

--

--

--

--

--

促DM

1

--

--

--

--

--

--

促TT

0.5

--

--

--

--

--

--

促BZ

0.5

--

--

--

1

--

--

硫磺

0.5

--

--

--

--

--

--

MgO

--

4

--

--

--

--

--

强力克

--

--

2.5

--

--

--

--

Diak1#

(2)化学改性剂法

• 炉法炭黑、热裂发炭黑、白炭黑和陶土等补强填充剂 的表面不含氧,因此必须通过使用化学改性剂进行热 处理,以提高其补强效果。常用的处理剂为聚对二亚 硝基苯、N-甲基-N,4-二亚硝基苯胺、醌肟GMF等。