一部分插床导杆机构综合及运动任务

插床机械原理.

设计目录1. 设计任务书 (3)1.1 设计题目 (3)1.2 插床简介 (3)1.3 设计要求及设计参数 (4)1.4 设计任务 (4)2. 插床工作原理及功能分解 (5)2.1 插床工作原理 (5)2.2 工作分解 (6)3. 机构的选择 (6)3.1 机构的选择参考 (6)3.2 主执行机构的选择 (7)4.原动机的选择 (7)5. 拟定传动系统方案 (7)6. 绘制工作循环图 (8)7. 凸轮机构的设计 (9)8.插床导杆机构的综合及运动分析 (13)8.1 插床导杆机构的综合 (13)8.2 运动分析 (15)9. 插床导杆机构的动态静力分析 (18)10. 插床创新设计方案 (22)11.心得与体会及参考文献 (26)设计任务书1.1设计题目插床机构设计1.2 插床简介金属切削机床,用来加工键槽。

加工时工作台上的工件做纵向、横向或旋转运动,插刀做上下往复运动,切削工件。

利用插刀的竖直往复运动插削键槽和型孔的直线运动机床。

插床与刨床一样,也是使用单刃刀具(插刀)来切削工件,但刨床是卧式布局,插床是立式布局。

插床的生产率和精度都较低,多用于单件或小批量生产中加工内孔键槽或花键孔,也可以加工平面、方孔或多边形孔等,在批量生产中常被铣床或拉床代替。

普通插床的滑枕带着刀架沿立柱的导轨作上下往复运动,装有工件的工作台可利用上下滑座作纵向、横向和回转进给运动。

键槽插床的工作台与床身联成一体,从床身穿过工件孔向上伸出的刀杆带着插刀边做上下往复运动,边做断续的进给运动,工件安装不像普通插床那样受到立柱的限制,故多用于加工大型零件(如螺旋桨等)孔中的键槽。

插床实际是一种立式刨床,在结构原理上与牛头刨床同属一类。

插刀随滑枕在垂直方向上的直线往复运动是主运动,工件沿纵向横向及圆周三个方向分别所作的间歇运动是进给运动。

插床的主参数是最大插削长度。

插床是用于加工中小尺寸垂直方向的平面或直槽的金属切削机床,多用于单件或小批量生产。

插床设计计算说明书

3)对主执行机构用解析法进行运动分析,用相对运动图解法对其中的一个位置加以 机计算结果画出插刀位移线图,速度线图和加速度线图;

4)用图解法对主执行机构ห้องสมุดไป่ตู้一个位置进行动态静力分析;

5)用解析法对控制工作台横向进给的凸轮机构进行运动分析;

6)用图解法绘制控制工作台横向进给的凸轮机构的位移曲线及凸轮轮廓曲线;

1)确定变速组数目和变速组排列方式

由于转速级数Z=6,故取两个变速组,根据各变速组,根据各变速组中传动副数目应 则,选择:

Z=6=3

即前面用一个三联齿轮,后面用一个双联齿轮

2)确定基本组和扩大组

根据前紧后松的原则,选择6=3i・23方案,即第一变速组为基本组,其三档传动比在转速 二变速组为扩大组,两档传动比在转速图上相差三格。

凸轮从动件杆长(mm)

125

推程许用压力角[]推程

40

回程许用压力角[]回程

50

滚子半径rr(mm)

15

刀具半径rc(mm)

0.08

插刀阻力曲线如图4所示。插刀在切入、退出工件时均有0.05H的空载行程

F,

Fmax

S

0.05H

005H-

—

H

图2刨刀阻力曲线

1.4设计任务

1)完成各执行机构的选型与设计计算,选择原动机,拟定机械传动方案,确定各级 运动简图及机械系统传动方案设计图;

插床机械设计的机构选型功能执行构件工艺动作执行机构插削成形直线往复运动具有急回特性导杆机构工作换位工作台前后左右方向的进给运动和间歇性转动凸轮机构棘轮机构槽轮机构不完全齿轮32主执行机构的选择根据题目要求及所提供的参数分析综合插床机构自身特点以及机构方案选择的相关要求我们最终选择的主执行机构是方案1

机械原理课程设计 插床导杆机构的设计及运动分析

机械原理课程设计任务书(十)姓名 专业 液压传动与控制 班级 液压 学号一、设计题目:插床导杆机构的设计及运动分析 二、系统简图:三、工作条件3O B位置,曲柄每分钟转数1n 。

四、原始数据五、要求:1)设计导杆机构; 2)显示机构两个位置;3)作滑块的运动线图(编程设计); 4)编写说明书。

指导教师:开始日期: 2011 年 6 月 26 日 完成日期: 2011 年 6 月 30 日目录1.设计任务及要求2.数学模型的建立3.程序框图4.程序清单及运算结果5.总结和目的6. 参考文献1数学模型急位夹角60°,θA 2=75mm,a=b=100mm1.()55θt ωt =2.5655tx sin θθarctan x cos θ= ()0556xωωcos θθy=-3.θ1=θ6-180.()()()2655655656561εx εcos θθx ωsin θθωωsin θθy⎡⎤=---+-⎣⎦4.连杆的角位移方案15a sin θc θarcsin b -⎛⎫= ⎪⎝⎭5.滑块5的位移方程(ε5=0) 11asin θc d acos θbcos arcsin b -⎡⎤⎛⎫=- ⎪⎢⎥⎝⎭⎣⎦6.BC 杆角速度6122a ωcos θωb cos θ=7.滑块速度方程()12c 62sin θθv a ωcos θ-=8.2251612222a εcos θa ωcos θb ωsin θεbcos θ-+=9.2kc 22226161a b εsin θb ωcos θa εsin θa ωcos θ=+--2.程序框图3.程序清单及运算结果(1)程序清单#include<stdio.h>#include<math.h>#include<stdlib.h>#include<conio.h>#include<graphics.h>#define pi 3.1415926#define N 600void init_graph(void);void initview();void draw();void cur();double weit1[N],weit2[N],weit3[N];double sita1[N],sita2[N],sita3[N];double omigar1[N],omigar2[N],omigar3[N];double a=75.0,d=150.0,e=93.0,f=50.0,g=50.0.0,w1=6.3031852;main(){int i;double alf=0, detat=0,theta1=0;double weit=0,w3=0,ekq3=0,b=0,va=0; double theta2=0,w4=0,ekq4=0;double s=0,vc=0,ac=0;double q=0,j=0,u=0;detat=2*pi/(N*w1);for(i=0;i<N;i++){alf=w1*detat*i;weit=atan((a*sin(alf)-d)/(a*cos(alf))); if(weit<0)weit=weit+2*pi;elseif(0<weit<pi)weit=weit+pi;/*****计算杆件3的角速度、角加速度*****/ theta1=weit-pi;b=sqrt(a*a+d*d-2*a*d*sin(alf));w3=a*w1*cos(alf-weit)/b;va=-a*w1*sin(alf-weit);ekq3=(-a*w1*w1*sin(alf-weit)-2*va*w3)/b;/*****计算滑块5的位移、速度、加速度*****/theta2=asin((f*sin(theta1)-e)/g);q=-2*f*cos(theta1);j=f*f+e*e-g*g-2*f*e*sin(theta1);u=q*q-4*j;s=(-q+sqrt(u))/2;w4=f*w3*cos(theta1)/(g*cos(theta2));vc=f*w3*sin(theta1-theta2)/cos(theta2);ekq4=f*(ekq3*cos(theta1)-w3*w3*sin(theta1)+w4*w4*sin (theta2))/(g*cos(theta2));ac=g*ekq4*sin(theta2)+g*w4*w4*cos(theta2)-f*ekq3*sin (theta1)-f*w3*w3*cos(theta1);/******计算结果存入数组*****/weit1[i]=weit;weit2[i]=w3;weit3[i]=ekq3;sita1[i]=s;sita2[i]=vc;sita3[i]=ac;omigar1[i]=theta2;omigar2[i]=w4;omigar3[i]=ekq4;}/*****输出计算结果*****/for(i=0;i<N;i++){printf("i=%d \n weit1[i]=%lf \t weit2[i]=%lf \t weit3[i]=%lf \t",i,weit1[i],weit2[i],weit3[i]);printf("\n stia1[i]=%lf \t stia2[i]=%lf \t stia3[i]=%lf \t",sita1[i],sita2[i],sita3[i]);printf("\n omigar1[i]=%lf \t omigar2[i]=%lf \t omigar3[i]=%lf\n\n",omigar1[i],omigar2[i],omigar3[i]);}cur();}/*****速度、加速度、位移曲线图函数******/void cur(){int i;double alf=0, detat=0,theta1=0;double weit=0,w3=0,ekq3=0,b=0,va=0;double theta2=0,w4=0,ekq4=0;double s=0,vc=0,ac=0;double q=0,j=0,u=0;doublea=75,d=150,e=93,f=100,g=100,w1=6.2831852;int gd=DETECT, gmode,n;initgraph(&gd,&gmode,"c:\\turboc2");clrscr();for(i=0;i<N;i++){detat=2*pi/(N*w1);alf=w1*detat*i;weit=atan((a*sin(alf)-d)/(a*cos(alf)));if(weit<0)weit=weit+2*pi;elseif(0<weit<pi)weit=weit+pi;theta1=weit-pi;b=sqrt(a*a+d*d-2*a*d*sin(alf));w3=a*w1*cos(alf-weit)/b;va=-a*w1*sin(alf-weit);ekq3=(-a*w1*w1*sin(alf-weit)-2*va*w3)/b;theta2=asin((f*sin(theta1)-e)/g);q=-2*f*cos(theta1);j=f*f+e*e-g*g-2*f*e*sin(theta1);u=q*q-4*j;s=(-q+sqrt(u))/2;w4=f*w3*cos(theta1)/(g*cos(theta2));vc=f*w3*sin(theta1-theta2)/cos(theta2);ekq4=f*(ekq3*cos(theta1)-w3*w3*sin(theta1)+w4*w4*sin (theta2))/(g*cos(theta2));ac=g*ekq4*sin(theta2)+g*w4*w4*cos(theta2)-f*ekq3*sin (theta1)-f*w3*w3*cos(theta1);line(100,200,500,200);setcolor(5);line(492,201,500,200);line(492,199,500,200);line(100,10,100,350);setcolor(5);line(99,18,100,10);line(101,18,100,10);putpixel(100+alf*180/pi,200-s/5,1);/*绘制位移曲线*/putpixel(100+alf*180/pi,200-vc/100,2);/*绘制速度曲线*/putpixel(100+alf*180/pi,200-ac/100,4)/*绘制加速度曲线*/}setcolor(10);settextjustify(CENTER_TEXT,0);outtextxy(300,300,"RED___JIASUDU");outtextxy(300,330,"GREEN___SUDU");outtextxy(300,360,"BLUE___WEIYI");/* outtextxy(300,50,"SUDU JIASUDU WEIYI GUAN XI QU XIAN TU");*/outtextxy(300,50,"SUDU JIASUDU WEIYI GUAN XI QU XIAN TU");getch();closegraph();}(2)该程序运算结果4.总结和目的随着假期的到来,课程设计也接近了尾声。

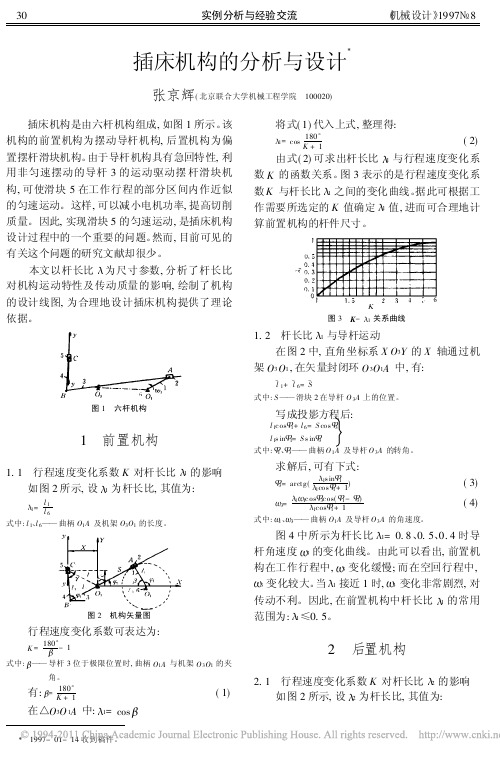

插床机构的分析与设计

由图 3, 根据 K = 2, 可查得 1= 0. 5。

l 1= 1l6= 0. 5×150= 75mm

由图 5, 可查出 K = 2, 2= 1 时, 最小传动角

min = 86°。

= K18+0° 1= 60°

l 3=

H 2co s

=

100mm

l 4= l3 = 100mm

3 代入式( 6) 并整理可得:

2=

2cos min

1-

s

in

180° K+ 1

( 7)

图 4 前置机构的角速度曲线

由式( 7) 可知, 杆长比 2 受最小传动角 min 及 行程速度变化系数 K 的影响。为了保证机构传动 良好, 设计时通常应使: min ≥40°。 图 5 表示的是行程速度变化系数 K 值不同 时, 杆长比 2 与最小传动角 min 之间的变化曲线。 根据任选的 K 值及 min 选择杆长比 2 , 可合理地 计算后置机构的杆件尺寸; 也可根据 K 值及 2 值 确定最小传动角 min , 验证其是否满足要求。

如图 1、2 所示, 从穿孔机送入轧管机的荒管 首先进入轧管机的前台, 由汽缸顶钢机 1 将钢管 4 顶至轧管机 5, 实现咬入及轧制。轧制后, 由回送 辊 6 送回前台 2。此过程为第一道轧制, 轧制钢管 C- D 两个对应周面。由于自动轧管机椭圆孔型

已知行程速度变化系数 K = 2, 滑块 5 的冲程 H = 100m m, 机架 O3 O1 的长度 l 6 = 150m m, 杆长 比 2= 1, 试设计此机构。

3)

( 4)

式中: 1、 3—— 曲柄 O1A 及导杆 O 3A 的角速度。

图 4 中所示为杆长比 1= 0. 8、0. 5、0. 4 时导

插床导杆机构设计课程设计

插床导杆机构设计课程设计一、课程目标知识目标:1. 让学生掌握插床导杆机构的基本概念、工作原理和设计方法;2. 了解插床导杆机构的结构特点及其在机械加工中的应用;3. 掌握插床导杆机构的运动学分析及动力学计算方法。

技能目标:1. 培养学生运用所学知识进行插床导杆机构设计的能力;2. 提高学生运用CAD软件进行插床导杆机构三维建模和运动仿真的技能;3. 培养学生运用数学知识解决实际工程问题的能力。

情感态度价值观目标:1. 培养学生对机械设计及其自动化专业的热爱,激发学习兴趣;2. 培养学生严谨的科学态度,注重实践与理论相结合;3. 增强学生的团队合作意识,培养沟通协调能力。

课程性质:本课程为机械设计专业课程,以理论教学与实践操作相结合的方式进行。

学生特点:学生已具备一定的机械基础知识和CAD软件应用能力,具有较强的学习能力和动手能力。

教学要求:结合学生特点,注重理论与实践相结合,强化实际操作训练,提高学生的设计能力和创新能力。

通过课程学习,使学生能够独立完成插床导杆机构的设计与计算任务,为将来的工作打下坚实基础。

二、教学内容1. 插床导杆机构的基本概念:包括插床导杆机构的定义、分类及其在机械加工中的应用。

教材章节:第二章第一节2. 插床导杆机构的工作原理及设计方法:分析插床导杆机构的运动规律,介绍设计方法及步骤。

教材章节:第二章第二节3. 插床导杆机构的结构特点:讲解插床导杆机构的结构设计,分析其优缺点。

教材章节:第二章第三节4. 插床导杆机构的运动学分析:介绍运动学分析方法,进行速度、加速度等计算。

教材章节:第二章第四节5. 插床导杆机构的动力学计算:讲解动力学计算方法,分析受力情况,计算动力和力矩。

教材章节:第二章第五节6. 插床导杆机构设计实例:结合实际案例,指导学生完成插床导杆机构的设计与计算。

教材章节:第二章第六节7. CAD软件在插床导杆机构设计中的应用:介绍CAD软件在插床导杆机构三维建模和运动仿真中的应用。

机械原理课程设计-插床导杆机构设计.docx

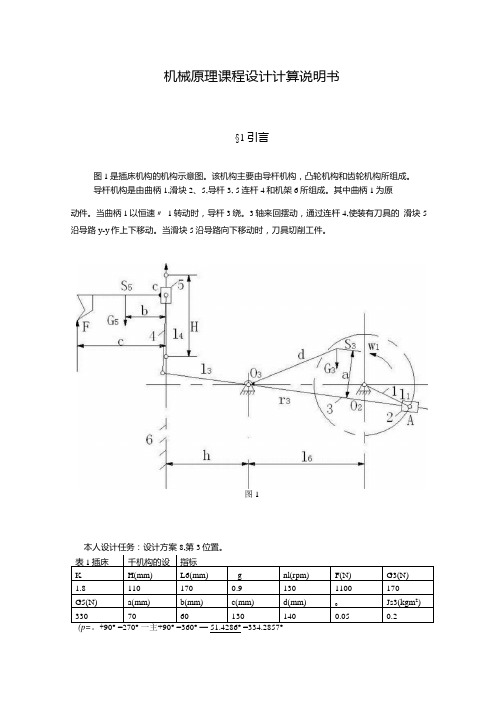

机械原理课程设计计算说明书§1引言图1是插床机构的机构示意图。

该机构主要由导杆机构,凸轮机构和齿轮机构所组成。

导杆机构是由曲柄1,滑块2、5,导杆3, 5连杆4和机架6所组成。

其中曲柄1为原动件。

当曲柄1以恒速〃1转动时,导杆3绕。

3轴来回摆动,通过连杆4,使装有刀具的滑块5沿导路y-y作上下移动。

当滑块5沿导路向下移动时,刀具切削工件。

图151.4286° =334.2857°| o 2 23= 2 血1 = 2.3.14159」3° =13.6136 (rad/s)160 60表中:K——行程速度变化系数;H——滑块5的冲程;,6 =o3 --------- 饺链中心。

2和。

3之间的距离;等I B C/lo3 B杆长比;---曲柄1的转速;F——切削力;G3——导杆3的重量;Gg ------ 滑块5的重量;O——机器运转的不均匀系数;Js3 ——导杆3对其质心轴的转动惯量;§ 2插床导杆机构综合及运动分析一、已知条件行程速度变化系数K,饺链中心。

2和。

3之间的距离,6,滑块5的冲程H,杆长比& 滑块5沿导路方向y—y垂直于导杆3摆角巾的分角线。

3。

2,并使导杆机构在整个行程中都能得到较小的压力角,曲柄转速〃1及指定的相对运动图解法的作业位置。

二、插床导杆机构的综合如图 1 所示,简记/[ = l o2 A ',3 =,o3 B '=,BC ',6 =o3 , h= l oo^根据给定的已知条件,可按下列步骤确定插床导杆机构的有关尺寸1)计算极位角e及导杆摆角WW=0=1XO°KT =1湘° L8T =51.4286°(1)K+1 1.8+1式中:K为行程速度变化系数2)求ZiI =/sin 妇7»布51.4286°=73 7602 (mm) (2)16 2 2式中:16为饺链中心。

插床机构设计1

仲恺农业工程学院课程设计插床机械设计姓名院(系)专业班级学号指导教师职称目录一、插床机械设计任务书 (1)1、工作原理 (1)2、设计要求 (1)3、设计数据 (2)4、设计内容及工作量 (2)二、设计计算过程 .......................................... 错误!未定义书签。

(一). 方案比较与选择..................................... 错误!未定义书签。

1.方案I ..................................................... 错误!未定义书签。

2.方案II .................................................... 错误!未定义书签。

3.方案III ................................................... 错误!未定义书签。

(二). 导杆机构分析与设计 (5)1.机构的运动尺寸 (5)2.导杆机构的运动分析 (6)(三). 导杆机构的动态静力分析 (9)(四). 凸轮机构设计 (13)1.确定凸轮机构的基本尺寸 (13)2.凸轮廓线的绘制: (16)3.1:1绘制所设计的机构运动简图 (17)一、插床机械设计任务书1、工作原理插床机械系统的执行机构主要是由导杆机构和凸轮机构组成。

下图为其参考示意图,电动机经过减速传动装置(皮带和齿轮传动)带动曲柄2转动,再通过导杆机构使装有刀具的滑块6沿导路y —y 作往复运动,以实现刀具的切削运动。

刀具向下运动时切削,在切削行程H 中,前后各有一段0.05H 的空刀距离,工作阻力F 为常数;刀具向上运动时为空回行程,无阻力。

为了缩短回程时间,提高生产率,要求刀具具有急回运动。

刀具与工作台之间的进给运动,是由固结于轴O2上的凸轮驱动摆动从动件DO l 8和其它有关机构(图中未画出)来完成的。

插床机构综合设计说明书

机械原理课程设计插床机构综合学生姓名:卢佛俊专业班级: 08机电二班学号: 20087668目录一、设计题目简介二、设计数据与要求三、设计任务四、插床主体机构尺寸综合设计五、插床切削主体结构运动分析六、重要数据及函数曲线分析七、工作台设计方案八、总结九、参考文献设计题目:插床机构综合一、设计题目简介插床是常用的机械加工设备,用于齿轮、花键和槽形零件等的加工。

图示为某插床机构运动方案示意图。

该插床主要由带转动、齿轮传动、连杆机构和凸轮机构等组成。

电动机经过带传动、齿轮传动减速后带动曲柄1回转,再通过导杆机构1-2-3-4-5-6,使装有刀具的滑块沿道路y-y作往复运动,以实现刀具切削运动。

为了缩短空程时间,提高生产率,要求刀具具有急回运动。

刀具与工作台之间的进给运动,是由固结于轴上的凸轮驱动摆动从动件和其他有关机构(图中未画出)来实现的。

针对图所示的插床机构运动方案,进行执行机构的综合与分析。

二、设计数据与要求依据插床工况条件的限制,预先确定了有关几何尺寸和力学参数,如表6-4所示。

要求所设计的插床结构紧凑,机械效率高。

插床机构设计数据插刀往复次数(次/min) 60 插刀往复行程(mm )100 插削机构行程速比系数2插床机构运动方案示意图插刀所受阻力曲线三、设计任务1. 针对图所示的插床的执行机构(插削机构和送料机构)方案,依据设计要求和已知参数,确定各构件的运动尺寸,绘制机构运动简图;2. 假设曲柄1等速转动,画出滑块C 的位移和速度的变化规律曲线;3. 在插床工作过程中,插刀所受的阻力变化曲线如图所示,在不考虑各处摩擦、其他构件重力和惯性力的条件下,分析曲柄所需的驱动力矩; 4. 取曲柄轴为等效构件,确定应加于曲柄轴上的飞轮转动惯量; 5. 用软件(VB 、MATLAB 、ADAMS 或SOLIDWORKS 等均可)对执行机构并画出输出机构的位移、速度、和加速度线图。

6. 图纸上绘出最终方案的机构运动简图(可以是计算机图)并编写说明书。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一部分插床导杆机构综合及运动任务

————————————————————————————————作者:————————————————————————————————日期:

第一部分插床导杆机构综合及运动的任务

一、已知条件

形成速度变化系数K,铰链中心和之间的距离,滑块5的冲程H,杆长比

,滑块5的导路方向y-y垂直于导杆3摆角的分角线,并使导杆机构

在整个行程中都能得到较小的压力角,曲柄转速及指定的相对运动图解法的作业位置。

二、基本要求

1)确定图中给出的机构相关尺寸,即需确定下列尺寸:

曲柄1的长度,导杆3的长度,连杆4的长度,固定铰

链中心到滑块5的导路y-y的距离h(此处,y-y是和铰链中心C的轨迹相重合的直线);

2)按指定的作业位置作出机构运动简图,并用相对运动图解法求滑块5的速度和加速度,质心的加速度;

3)作出滑块5的位移曲线,并用图解微分法求出速度曲线,将结果与用相对运动图解法求得的滑块速度

作比较。

三、完成内容

在计算说明书上,应完成下列内容:

1)列出基本方程式及主要运算过程和数据;

2)列出主要的求解结果(包括机构的各主要尺寸,各构件的角速度和角加速度);3)列表比较相对运动图解法和图解微分法所得的值。

第二部分插床导杆机构动态静力分析的任务

一、已知条件

插床导杆机构综合与运动分析的结果,曲柄转速,切削力的变化规律及其作用线位置;滑块5的重量及其质心的位置;导杆3具有与其运动平面相平行的对称平面,导杆3的重量,质心的位置及对其质心轴的转动惯量;不计其余活动构件的质量;不计各运动副中的摩擦。

二、基本要求

1、按指定的作业位置,求出机构各运动副中的作用力;

2、按指定的作业位置,求出加于曲柄1的平衡力矩。

要求分别用力多变形法和速度多变形杠杆法求解平衡力矩,并比较所得结果,计算相对误差

式中,—用力多变形法求得的平衡力矩;

—用速度多变形法求得的平衡力矩。

三、完成任务

在计算说明书上,应完成下列内容:

1、列出各构件惯性力和惯性力矩的计算结果;

2、列出各示力体的平衡方程式及未知力的求解结果;

3、列出用速度多变形杠杆法求平衡力矩

的力矩平衡方程和求解结果;

4、列表比较和,按照上面公式求得相对误差。

设计内容计算

主要结果及参数

行程速度变化系数

滑块5的冲程

铰链中心和之间的距离

杆长比

曲柄1的速度

切削力

导杆3的质量

滑块5的质量

机器运转的不均匀系数

第一部分插床导杆机构的综合及运动分析

一、插床导杆机构的综合

1、计算极位夹角及导杆摆角

2、求

3、求和

4、求

二、运动分析

1)选取合适的比例长度,按照指定的位置作出机构运动简图。

对于9位置,可先确定曲柄1的位置,然后依次画出导杆3、连杆4和滑块5的相应位置。

作出机构运动简图以后量出的长度,并计算出相对位移,

2)按照下面的顺序进行速度分析

(1)求导杆3上与铰链中心重合的点的速度。

滑块2-动参考系,-动点

式中,

取合适的速度比例尺,作出速度图,进而可以得到导杆3的角速度大小及其转向是顺时针,相对速度的大小及其速度方向

(2)求铰链中心B的速度影像b

由影像原理知,在速度图上,b点应位于的延长线上,且

(3)求滑块5的速度

B-基点,C-动点

根据上述的速度方程,继续在速度图上求得C点的速度影像c,进而可以得出:的大小及其方向,连杆4角速度的大小及其转向。

3)按照下面的顺序进行加速度分析

(1)求点的加速度

式中,,,

取合适的加速度比例尺,作出加速度图,进而可得导杆3角加速度的大小及其转向是顺时针。

(2)求B点的加速度影像

由影像原理知,在加速度图上,点应位于的延长线上,且

(3)求滑块5的加速度

式中,

根据上述加速度方程,继续在加速度图上求得C点的加速度影像,进而可得:的大小及其方向,连杆4角加速度的大小及其转向是顺时针。

(4)求导杆3质心的加速度

由影像原理知,作且保留两者的字母顺序一致,可得的加速度影像。

进而可得的大小及其方向。

4)作位移图

在作位移图时,位移可取上极限位置为度量的起点,并规定向下为正,于是滑块5的位移和之间有下列关系式成立。

式中,为滑块5的最大位移。

根据我们组(方案2)同学所求得的滑块5的位移值,取合适的长度比例尺,即可在直角坐标系中描点作出位移图。

5)取合适的极距K(mm),用图解微分的方法作出速度线图

设以长为的线段代表插床导杆机构的一个运动周期,则

于是,速度比例尺为

第二部分插床导杆机构的动态静力分析

根据运动分析的结果,按照下列步骤用图解法对插床导杆机构进行动态静力分析1、计算惯性力和惯性力矩

导杆3的惯性力和惯性力矩为:

惯性力作用在质心上。

滑块5的惯性力为:

,惯性力作用在质心上。

2、动态静力分析

1)以杆组4-5为示力体,根据平衡条件可得:

,

取合适的力比例尺,作出力多变形,则可以求得和,进而可得。

2)以杆组2-3为示力体,根据平衡条件可得:

力平衡方程式中的,和分别是相应力对点力臂的图示长度。

解方程式可得。

进而作出力多变形,可求得。

3)以曲柄1为示力体,由平衡条件得:

式中,是力对点力臂的图示长度。

根据方程式可求得平衡力矩

3、用速度多变形杠杆法求平衡力矩

1)作出转向速度多变形,并根据影像原理求得导杆3质心的速度影像;2)将力平移到转向速度多变形上:切削力、重力、和惯性力平移到速度影像上,重力、惯性力平移到速度影像上,并在速度影像上画出平衡力,其中:

3)对极点p取矩,求解平衡力矩

根据速度多变形杠杆法,对极点p取矩,可得:

式中,、和是相应力对极点p力臂的图示长度。

求解上式,可得平衡力,进而可以得到

4、列表比较和,并按照计算相对误差。