细纱前胶辊机械波解决措施

成纱8cm、9cm、10cm连续机械波的成因与控制措施探讨

成纱8cm、9cm、10cm连续机械波的成因与控制措施探讨

成纱8cm、9cm、10cm连续机械波的成因与控制措施探讨

成纱8cm、9cm、10cm连续机械波是众多纱线产品中常见的一种产品,

这种产品的出现会带来一定的困扰,主要是因为它们的波动较大,有

时会影响产品的质量。

那么,成纱8cm、9cm、10cm连续机械波的成因

与控制措施是什么呢?

首先,成纱8cm、9cm、10cm连续机械波的成因主要是由于纱线材料本

身的质量问题,尤其是纱线的纤维强度差异。

纱线纤维强度差异会使

得纱线材料在成纱过程中出现变形,从而产生不同的机械波。

其次,成纱机的把纱控制不当也是成纱8cm、9cm、10cm连续机械波的

一个重要原因。

如果成纱机的把纱控制不当,会导致经纱不均匀,产

生变形,从而产生机械波。

最后,还有一些成纱8cm、9cm、10cm连续机械波的控制措施可以采用。

首先,要提高纱线材料的质量,尤其是纱线的纤维强度,以维持纱线

材料的一致性。

其次,在成纱过程中,要对把纱进行有效的控制,确

保经纱均匀,避免出现变形。

通过上述讨论,我们可以看出,成纱8cm、9cm、10cm连续机械波的成

因主要是由于纱线材料本身的质量问题,以及成纱机的把纱控制不当,而控制措施主要是提高纱线材料的质量,以及对把纱进行有效的控制。

只有通过这些措施,我们才能有效的控制成纱8cm、9cm、10cm连续机

械波,从而提高产品的质量。

如何降低细纱强力CV值?如何解决棉网破洞问题?

如何降低细纱强力CV值?如何解决棉网破洞问题?如何降低细纱强力CV值?解答:降低细纱强力CV主要应从以下几方面入手。

1)改善棉纱条干均匀度、减少纱疵。

当前,采用高弹性低硬度胶辊是改善成纱质量的一条重要途径,经试验研究,在针织纱牵伸工艺中、采用高弹性低硬度耐高压表面免(微)处理铝衬管胶辊并实施重加压工艺,并与中上胶辊、新型下销等工艺技术相结合,能进一步明显改善条干、降低纱疵。

2)降低捻度CV。

纱的强力CV与捻度CV关系密切。

强捻与弱捻都会造成强力弱环。

前述有关锭子系统造成纺纱张力波动的因素,同时也会造成纱的捻度波动。

有关技术措施已作详细叙述,此处不再赘述。

3)减轻阻捻和捻陷作用。

由于捻度白钢丝圈向上传递存在滞后现象,捻度白钢丝圈向前罗拉钳口逐渐减少。

在导纱钩处输送棉纱向下而捻度反向向上传递,又因导纱钩的摩擦阻力产生阻捻作用,自导纱钩向上至前罗拉钳口因阻捻作用使纺纱段捻度逐步减少。

靠近前罗拉钳口区段又因纱条存在包围弧形成弱捻区,在前罗拉钳口处捻度趋于零形成捻陷。

纱条动态强力在靠近前罗拉弱捻区最薄弱,纺纱强力只有单纱强力的1/4左右。

此处最易造成断头即通常称上部断头,为了减少上部断头必须设法将阻捻和捻陷作用降低到最小。

其措施一是提高锭子、钢领、导纱钩垂吊三中心精度,使捻度向上传递效率增大,二是将前胶辊前移量适当增大,使纱条在前罗拉的包围弧减少,三是使用小直径小圈形光滑耐磨导纱钩。

此外,还应防止因粗纱吊锭回转小灵活,导纱杆不光洁、不平直,导纱喇叭头表面不光洁造成粗纱退绕产生意外牵伸;要防止导纱喇叭头积聚纤维使粗纱通过产生意外牵伸;前、中、后三列罗拉偏弯,前、中、后胶辊偏心、轴承磨损以及轴芯未被握紧,三列罗拉轴承磨损、轴承外壳与支承座之间空隙经加压后罗拉呈弯曲状回转,这类缺陷均会恶化条干CV和增多细节。

如果是前罗拉部件缺陷会产生短细节,是中或后罗拉部件缺陷经牵伸后会产生较长细节,因此,要加强对罗拉及胶辊上圈架的周期维修管理,保持良好状态。

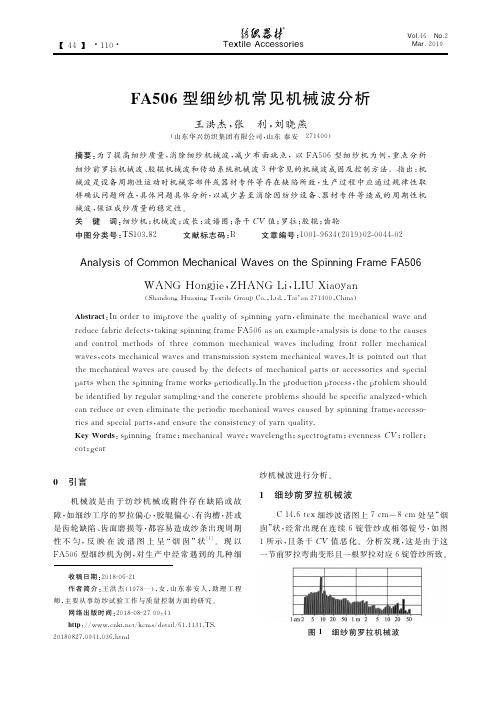

FA506型细纱机常见机械波分析

FA506型细纱机常见机械波分析王洪杰,张 利,刘晓燕(山东华兴纺织集团有限公司,山东泰安 271400)摘要:为了提高细纱质量,消除细纱机械波,减少布面疵点,以FA506型细纱机为例,重点分析细纱前罗拉机械波、胶辊机械波和传动系统机械波3种常见的机械波成因及控制方法。

指出:机械波是设备周期性运动时机械零部件或器材专件等存在缺陷所致,生产过程中应通过规律性取样确认问题所在,具体问题具体分析,以减少甚至消除因纺纱设备、器材专件等造成的周期性机械波,保证成纱质量的稳定性。

关键词:细纱机;机械波;波长;波谱图;条干CV值;罗拉;胶辊;齿轮中图分类号:TS103.82 文献标志码:B 文章编号:1001-9634(2019)02-0044-02Analysis of Common Mechanical Waves on the Spinning Frame FA506WANG Hongjie,ZHANG Li,LIU Xiaoyan(Shandong Huaxing Textile Group Co.,Ltd.,Tai’an 271400,China)Abstract:In order to improve the quality of spinning yarn,eliminate the mechanical wave andreduce fabric defects,taking spinning frame FA506as an example,analysis is done to the causesand control methods of three common mechanical waves including front roller mechanicalwaves,cots mechanical waves and transmission system mechanical waves.It is pointed out thatthe mechanical waves are caused by the defects of mechanical parts or accessories and specialparts when the spinning frame works periodically.In the production process,the problem shouldbe identified by regular sampling,and the concrete problems should be specific analyzed,whichcan reduce or even eliminate the periodic mechanical waves caused by spinning frame,accesso-ries and special parts,and ensure the consistency of yarn quality.Key Words:spinning frame;mechanical wave;wavelength;spectrogram;evenness CV;roller;cot;gear收稿日期:2018-06-21作者简介:王洪杰(1978—),女,山东泰安人,助理工程师,主要从事纺纱试验工作与质量控制方面的研究。

细纱特殊机械波的成因及解决办法

细纱特殊机械波的成因及解决办法

郭增军;谢来祥

【期刊名称】《山东纺织科技》

【年(卷),期】1996(000)004

【摘要】通过分析和试验验证,找出产生7厘米左右机械波的原因,从而采取措施,有效地控制和减少了质量事故。

【总页数】3页(P24-26)

【作者】郭增军;谢来祥

【作者单位】临沂新光纺织有限公司;临沂新光纺织有限公司

【正文语种】中文

【中图分类】TS114

【相关文献】

1.细纱低硬度胶辊重加压纺纱工艺下机械波成因分析 [J], 文皖

2.细纱两例特殊机械波的分析 [J], 杨宏君;潘芳银

3.细纱特殊机械波成因分析与消除措施 [J], 郑林;于新团

4.细纱机10cm机械波的一种解决办法 [J], 陈国亮;李宏;李永刚

5.细纱紧密纺机械波的成因及分析 [J], 侯月云

因版权原因,仅展示原文概要,查看原文内容请购买。

辊压机振动原因分析及解决措施

辊压机振动原因分析及解决措施辊压机现已广泛地应用于生产中,并取得了可观的经济效益和社会效益,其显著的增产节能效果亦被广大的使用厂家认可。

但在其使用过程中,有时会产生振动现象。

本文拟就这一现象进行简要的分析。

1 原因分析辊压机的振动,大致可概述为以下两方面的原因。

一是扭矩支承装置调节不当。

该装置是用来平衡辊压机运行过程中物料作用于辊子上的反作用力所引起的扭矩。

若安装调节不当,其调节螺母就易松动,碟簧在运行过程中就会发出“啪嗒,啪嗒”的撞击声,严重的会导致碟簧碎裂,从而引起辊子的振动,导致辊压机的振动。

二是辊压机回料系统中细粉含量过多。

这种情况下,由于细粉的密实度低,其间夹杂着气体,在其经过高压力区的挤压后,密实度增高,夹杂气体聚集成气泡,而气泡在高压力作用下破裂,从而导致辊压机的振动。

另外,细粉之间易于滑动,当其被拉入高压力区进行挤压时,易产生滑动,也会导致辊压机的振动。

2 解决措施2.1 调节扭矩支承装置扭矩支承装置的调节较为繁杂,可按下列程序逐步进行。

按图1将各零部件按顺序预装好,在预装的过程中,应注意碟簧的叠合方式。

因在辊压机的运行过程中,图1 A、B处受压力作用,可采用图二所示的碟簧的叠合方式进行叠合,使得A、B处碟簧的刚度为C、D处碟簧的4倍,从而使得A、B处碟簧组在受压力作用下的压缩量最小。

确定临界点和预紧量。

我们规定碟簧组中碟簧相互之间没有任何间隙的状态为临界状态,亦即碟簧组即将受力而又未受力的状态。

判定此状态是以手感作为一个大致的判断标准。

判定过程如下:缓慢拧紧调节螺母,在拧紧调节螺母的同时,用手来回转动扭矩支承下部的碟簧组,当感到碟簧组由可转动到不可转动时,此位置即为临界位置。

预紧量的确定,需要碟簧组有—定的预紧力,因此需在各临界位置的基础上给予一定的预紧量,以确保所需的预紧力。

预紧量的计算确定,可按辊压机的不同规格进行下述计算。

HFCG100—36系列辊压机的计算:该规格辊压机扭矩支承装置所需预紧量为1.35=6.5mm,而调节螺母规格为M48,因此只需在临界位置的基础上将调节螺母拧紧6.5÷5=l.3圈,就可得到所需的预紧量。

预防细纱胶辊损伤的技术措施

针对 以上 问题 , 我们 实源自 了新 的方 案 : 后梁 在支架 上另 外 固定 一 根横 杆 , 小 织 轴 上 的 经纱 绕 使

过横 杆 而不与织 机后 梁接 触 。在织 机 的张力 设定 中输人 大织 轴 的 张力 值 , 而小 织 轴 的 张力 通 过 手

感或 观察在 织造 中布面上 反 映出 的松 紧程度 及断 头情况 来调 节 , 使其 达到 织造要 求 。

辊靠 的太 紧摩 擦损 伤胶 辊 。

6 % ; 季一 般可控 制 在 3 ~ 2℃ , 5 夏 0c 3 c 相对 湿 度 5 % ~ 2 。对 于每 年 出现 的特殊 气候 条 件—— 8 6%

梅 雨季 节 , 及 时采取 防范措 施 , 应 提高 车 问环境 的

密封度 , 防止出现高温高湿现象。

生产 过程 应采 取 的预 防和控 制措施 如 下 : () 1 出现 胶 辊 绕 花 时 , 止 在 胶 辊 快 速 回转 禁 时使 用小 钩刀 处 理 , 规定 必 须 将 胶 辊 从 摇 架上 取

超 过 0 5h就 应 该 释压 , . 硬度 在 邵 尔 A 2度 ~7 7 5

度左 右 的胶辊 停 车 时 间超 过 1h就应 该 释压 , 硬 度 在 邵尔 A 8度 以上 的停 车 时间超 过 2h就 应该 7

装置 [ ] 棉纺织技术 ,04 3 ( )4 . J. 2 0 ,2 1 :3 [ ] 韩学政 , 2 张宝华 , 沙钦 锋.丽赛 棉圣 麻康 特丝 小提

花装饰 布 的开 发 [ ] 棉纺 织技 术 ,0 7 3 ( 0 : J. 20 ,5 1 )

5 18 65

.

6 结 束 语

经 过一 系列 的技 术攻 关 , 品种 顺 利 完 成 织 该

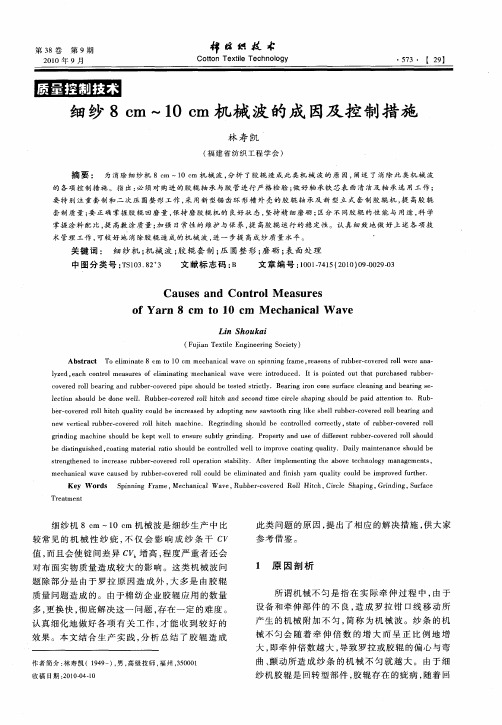

细纱8cm-10cm机械波的成因及控制措施

第 9期

棉

技

・7 5 3・ 【 2 】 9

21 0 0年 9月

C t nT xi e h o g ot e t T c n l y o l e o

细 纱 8c 一1 m 机 械 波 的 成 因及 控 制 措 施 m 0c

林 寿 凯

( 建 省纺织工程学会 ) 福

匀所 形成 的 “ 疹 块 ” 纺织 企 业 胶 辊 问采 用 落 风 或 后 的“ 大套差 ” 艺套 制胶 辊 , 使胶 管 内壁 分子 工 致 互相挤 压 , 坏 了橡 胶 分 子 的排 列 而 形 成 应力 不 破

匀 , 致胶辊 表 面硬度 不 一 致 , 重 时会 出现 “ 导 严 风

纱 机胶 辊是 回转 型部 件 , 辊存 在 的疵病 , 胶 随着 回

锦 职技 术

Co t n Te te T c n l g to x i e h o o y l

第 3 8卷

第 9期

21 0 0年 9月

转 时 间的延续 , 往往 会造 成连续 的 、 周期 性 的机 械

要 特 别 注 重套 制和 二 次 压 圆 整 形 工作 , 用 新 型 锯 齿 环 形 槽 外 壳 的胶 辊 轴 承 及 新 型 立 式 套 制 胶 辊 机 , 高胶 辊 采 提 套制 质 量 ; 正 确 掌 握胶 辊 回 磨 量 , 持 磨 胶 辊 机 的 良好 状 态 , 要 保 坚持 精 细磨 砺 ; 区分 不 同胶 辊 的 性 能 与 用 途 , 学 科

me h n c lwa a e u be — o r d r l c ul e e i n td a d fns a n q a i o d be i p o e u t r c a i a vec us d by r b rc vee ol o d b lmi ae n ih y r u lt c ul m r v d f rhe . i y

细纱胶辊造成机械波的分析与控制

1 细纱胶 辊原 因造成 机械 波的机理及特征

因机 械牵伸 部件 运 动 的规律 性 不 匀 , 复 产 生 牵 反 伸倍数 的变异 , 使纱 线一 定长 度 内细节 、 致 粗节 或棉结 呈规律 性倍 数 激增 , 成 机 械 波 。胶 辊 的 圆 整 度 、 造 硬 度、 工艺 压 力 、 滑溜 状态 影响 胶辊运 动 中 的瞬时状 态 如 回弹 、 压扭 力 、 受 回转 扭矩 等 , 容易 出现 规 律 性 的不 很 匀 。造 成规律 性不 匀 的主要 原 因有 以下方 面 : 纱胶 细

ห้องสมุดไป่ตู้

细纱 胶辊 在运 动 过程 中产 生 摩擦 和磨 损 现 象 , 摩 擦过 程 中 由于 自身 的 特性 和 运 动 、 艺 的 配合 存 在 牵 工

伸过 程 中的规律 性 周期 变 异 , 些 周期 变异 形 成 机 械 这 波 。机械 波形成 的纱 疵 对 布 面 影 响很 大 , 易 造 成 次 容 布 和降等 。

a od te c u i g o c a ia v n u a te t e y r u i . v i h a s fme h n c wa e a d g a n e h a n q a t n l r l y

Ke y wo ds:s i n n r p n i g; r b rc v r d r le ;m e ha c u be o e e o l r c ni M v wa e;qu t Miy;c n r l o to

( i ghn eteC .Ld, i ghn 62 0 C ia Xa ce gTxi o, t. Xa ce g 6 0 , hn ) n l n 4

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

细纱前胶辊机械波解决措施

郑兵陈林祥

(安徽省华茂纺织股份有限公司)

细纱前胶辊在纺纱运转中会产生8 cm~10 cm的机械波,介绍了胶辊机械波的波谱图特征,分析了胶辊机械波产生的主要原因,指出了在生产管理、胶辊制作、运转操作方面采取的预防措施。

中国加入WTO后,纺织品国际化市场竞争日益激烈,因而,对成纱质量水平的要求愈来愈高。

近几年来,国内纺纱厂都加大了资金投入,提升装备水平。

同时不断应用新技术、新工艺、新器材,使成纱质量水平得到较大幅度的提高。

但是,影响布面实物质量的纱线机械波问题却逐渐突出,直接影响了企业的市场竞争力。

1 机械波成因

产生机械波的主要因素:一是由罗拉在牵伸过程中引起的;二是由胶辊在牵伸过程中引起的。

我公司各纺部分厂,近期更换使用了大量的进口罗拉和国产同禾罗拉,使7cm~8cm 的罗拉机械波基本消除。

但是,由胶辊引起的机械波却时有发生,防不胜防。

所以,这一突出的技术问题是急待解决的一项重要课题。

虽然产生胶辊机械波的原因比较复杂并属多因素,但只要认真加以分析与研究,抓住主要矛盾采取措施,精心管理,完全可以将胶辊机械波降到最低限度。

2 胶辊机械波的形态特征

机械波是由于机械的周期运转,机械缺陷因素在牵伸过程中表现为有规律性的周期变化,造成纱条不匀呈有规律性变化的现象。

但作为弹性体的胶辊,它所包含的技术因素除有直接传递的径跳因素、圆周形变的应力差异因素、胶辊轴承的不良传导因素等,同时包含着圆周表面的摩擦因素。

所以,它所涉及的技术因素比较广泛。

在乌斯特条干仪的波谱图上,机械波的基本波形为许多凸起长条形的平滑曲线,当某波长是处于偶发性高耸(波幅)时为有害机械波。

对照波谱图的波长、波形及不匀率曲线形态基本可判断出产生故障的机械零部件。

细纱前胶辊引起的纱条周期不匀的间隔长度为波长,一般为8cm~10cm机械波。

3 产生胶辊机械波的主要原因

3.1 套制与压圆

胶辊的套制和压圆整形工作特别重要,对降低成纱条干CV值、条干管间CV值,尤其是对胶辊机械波的产生影响较大。

如单层胶辊套差过大,造成压圆不到位,圆周应力差异大,既影响条干水平,又造成管间CV值高,同时也容易产生胶辊机械波。

双层胶辊虽然圆周应力集中在内层上,但由于压圆不佳,在运转过程中还是释放在外层纺纱胶管上。

另外,套制双层和铝衬胶管稍有不慎,造成胶管内壁某一局部损伤或破损物残留在胶管与铁壳之间,在运转中也会造成有规律的应力不匀而产生胶辊机械波。

3.2 铁壳及胶管的验收

铁壳间隙过大或缺油、晃动等极易造成机械波或牵伸波,但波幅在0.5 cm以下。

而因铁

壳间隙过小,上车运转发热打顿,或因间隙过小套上铝衬胶管造成运转不灵活也易产生机械波。

双层胶管内外层部分脱胶,铝衬胶管不圆整,胶管表层分布有气孔及硬度不均匀都容易产生机械波。

3.3 磨砺夹具

磨砺时夹具轧辊偏心或顶针不同心,而精磨后的胶辊偏心超过标准,就会有明显的胶辊机械波产生。

3.4 表面涂料处理与紫外线光照

胶辊的表面处理是制作中最关键的工序,也是最容易导致胶辊机械波产生的工序。

板涂如此,笔涂也如此,主要有两个方面的原因:一是胶管表面密度不均匀,对涂料和紫外线吸收不均匀;二是手法不正确。

这两个方面的原因造成胶辊表面摩擦因数不均匀,胶辊手感不光洁,生产中产生胶辊机械波。

紫外线光照机光照胶辊时,如不注意将胶辊挂在出口处使得胶辊静止地接受光照,则会使胶辊表面摩擦因数不均匀,产生胶辊机械波,严重的波幅达3 cm以上。

这些情况在涂料配比较大或光照时间较短时反映更为突出,更为明显。

另外,人们容易忽视的一个情况就是备用胶辊长时间放置,上层表面胶辊朝阳光和日光灯灯光的一面与另一面的颜色不一致,实际上是受灯光和阳光照射后,胶辊表面摩擦因数不均匀,就会产生胶辊机械波。

3.5 油污和棉蜡

胶辊表面有油污或者有棉蜡而且分布不均匀,也会使纱条产生胶辊机械波。

实际工作中,我们经过活鉴定仪检查后的合格胶辊上车后出现了胶辊机械波,经仔细观察,发现表面有油,洗干净后再做试验,机械波消失。

原来该锭因罗拉机械波换用了新罗拉,而罗拉残留油污未清除干净,污染了胶辊表面。

造成胶辊表面摩擦因数不匀。

胶辊表面有棉蜡也会产生同样的问题。

3.6 品种结构

所纺品种对出现胶辊机械波有很大关联。

从各分厂统计看,精梳纱胶辊机械波是普梳纱的2倍,涤棉混纺纱比普梳纱出现的几率高出50%,细特化纤出现的概率更高。

这主要是与牵伸力有关,同时与纤维的排序有关。

3.7 运转操作

细纱运转挡车工目前看台达12台左右,如果巡回不及时,就会造成缠罗拉或绕胶辊而使胶辊损坏。

如不及时、正确处理,就会产生胶辊机械波。

一是胶辊被绞变形未更换,重新生头纺纱,该锭出现机械波;二是胶辊一端断头缠绕,另一端仍在继续纺纱,则所纺的纱也会出现胶辊机械波,这在纺氨纶包芯纱时更为突出。

在实际工作中,我们发现氨纶丝缠绕罗拉(不在纺纱动程范围中),但挡车工没有处理干净,仍接头纺纱,经抽样检测也有胶辊机械波。

4 胶辊机械波的预防措施

4.1 强化管理

胶辊机械波对布面实物质量危害大,给胶辊管理人员造成了很大压力。

要预防胶辊机械波的产生,既有胶管厂和轴承厂如何解决好胶管和铁壳的质量问题,又要求运转班加强巡回检查,提高质量意识,发现胶辊和罗拉缠绕及时更换胶辊,防患于未然。

更重要的是皮辊间

所有成员要树立为质量服务、为生产一线服务的意识,严格把关,精工细作,强化管理,跟踪服务,对预防和减少胶辊机械波是非常有效的。

4.2 严格质量把关

单层胶管及其他结构形式的胶管进厂后一定要严格按照丁腈胶管验收技术标准,检验胶管型号是否正确,几何尺寸是否达标,表面色泽是否一致,硬度是否均匀,弹性是否良好,有无裂伤与脱层,胶管壁厚(含内层壁厚)是否均匀,胶管口是否平整,铝管的圆整度是否良好,包装要求及生产日期是否符合要求。

套制胶辊前,无论新旧铁壳都应按上罗拉轴承验收技术标准,认真检查,剔除不合格品。

新铁壳不能一味要求无间隙,适当的问隙可以防止套铝衬胶管时不被卡死,同时运转发热后也不会打顿。

铁壳密封帽不要随意打开,以免杂质进入卡住而不能运转。

尤其是套制双层和铝衬胶管时,密封帽一定要盖好后才能套制,防止胶屑和铝屑掉到轴承里。

4.3 精工细作

严格按照操作法制作胶辊。

无论套制、压圆、粗磨、精磨及表面处理等都要严格按全国胶辊胶圈专业组制定的《皮辊间工作法》进行制作、管理。

同时必须特别注意以下几点:套制单层或双层胶管时套差不宜过大,建议套差在1 mm为好,单层胶管均匀涂敷717树脂胶,压圆后固化24h以上。

要求两次压圆,尤其是双层胶管更应在粗磨之后进行第二次压圆。

粗、精磨胶辊尽可能用无芯磨夹具,避免使用顶针或轧辊式夹紧工具磨砺。

上涂料采用笔涂,做到勤沾少沾;手法要均匀一致。

光照胶辊时要禁止胶辊悬挂在光照机出口处被二次定面光照。

所有磨砺、表面处理过的胶辊上车前要进行活鉴定,对胶辊表面手感摩擦不均匀的胶辊一律剔下,防止上车。

所有经检查待上车的胶辊均要用布盖好或存放在暗室里,避免阳光和灯光的直接照射。

4.4 紧密配合

细纱机在平车、更换罗拉及罗拉颈轴加油时,一定要将罗拉轴承油污清除干净,平时检修工要经常检查前胶辊与集棉器是否吸附,前胶辊与上胶圈开档是否过小而使集棉器顶住胶辊。

细纱机设备完好,可以减少胶辊机械波出现的机会。

不同品种的工艺要配套。

“三项”基础管理中,工艺是关键,在纺涤棉品种和细特化纤及精梳细号纱时如何防止胶辊机械波,工艺上有很大的潜力。

为了改善纤维的排序,减少纤维之间的牵伸力,粗纱、细纱的前、中罗拉隔距适当加大,另外摇架的压力适当加重。

4.5 加强岗位责任

齐抓共管,防微杜渐。

在目前各纺织企业减少用工,增加挡车工看台数的情况下必然给专件尤其是胶辊的管理增加难度。

一方面常日班修机工、皮辊间人员要加强车上的检查力度,同时空调工要勤跑巡回,对于纺纱困难的区域要及时调节好温湿度;更重要的是运转班的挡车工、落纱工、检查工、修机工在跑巡回时注意留心,发现绕胶辊、绕罗拉要立即将胶辊换掉,特别是氨纶丝绕罗拉后一定要将氨纶丝清除干净,再将胶辊换掉才能生头。

对于胶辊一头缠绕另一头仍在纺纱的管纱,要及时拔出作为疵点纱处理。

5 结束语

胶辊机械波对成纱质量危害大,已引起大家的高度重视。

轴承厂及橡胶厂要不断探索,研究新工艺,提高轴承和胶管的质量,皮辊间人员更应提高制作水平,加强机下和机上胶辊

质量把关,运转挡车工跑巡回时及时正确处理缠绕罗拉、胶辊问题。

通过群防群治,共同把关,减少和消除胶辊机械波是可以做到的。