课程设计--NaOH水溶液蒸发装置的设计

蒸发器的工艺计算+最终版1

化工原理课程设计说明书设计题目:NaOH水溶液三效并流蒸发装置的设计设计者:班级:化工14组员:谢勋唐洪霆张建雄日期:2016-7-7目录符号说明 (1)一、蒸发装置设计任务书 (3)1.1设计题目 (3)1.2设计任务及操作条件 (3)1.3设计内容 (4)二、前言 (4)2.1概述 (4)2.1.1蒸发及蒸发流程 (4)2.1.2蒸发操作的分类 (5)2.1.3蒸发操作的特点 (5)2.1.4 蒸发设备 (6)三、设计任务 (8)3.1估计各效蒸发量和完成液浓度 (8)3.2估计各效溶液的沸点和总有效传热温差 (8)3.2.1各效由于溶液沸点而引起的温度差损失' (9)3.2.2由于液柱静压力而引起的沸点升高(温度损失) (10)3.2.3由流体阻力引起的温差 (11)3.2.5各效料液的温度和有效总温差 (11)3.3加热蒸汽消耗量和各效蒸发水量的初步计算 (12)3.4估算蒸发器的传热面积 (13)3.5重新分配各效的有效温差 (14)3.6重复上述计算步骤 (15)3.6.1计算各效料液浓度 (15)3.6.2计算各效溶液沸点 (15)3.6.3各效的焓恒算 (16)3.6.4计算蒸发器的传热面积 (18)3.7计算结果列表 (18)四、蒸发器主要工艺尺寸的设计计算 (19)4.1加热管的选择和管数的初步估计 (19)4.2循环管的选择 (20)4.3加热室直径和加热管数目的确定 (21)4.4分离室直径与高度的确定 (22)4.5接管尺寸的确定 (23)4.5.1热蒸汽进口,二次蒸气出口,其中Vs 为流体的体积流量 (23)4.5.2溶液进出口 (24)4.5.3冷凝水出口 (24)五、蒸发装置的辅助设备 (24)5.1气液分离器 (24)5.2.1冷却水量 (25)5.2.2冷凝器直径D (26)5.2.3淋水板的设计 (26)L V符号说明)./(////)./(p 22C m W K kgJ h mh s m g f hkg F hkg D mD md C kg kJ C mb i ︒---------︒--总传热系数,二次蒸汽的焓,高度,重力加速度,校正系数原料液流量,加热蒸汽消耗量,直径,加热管的内径,比热容,管壁厚度,英文字母误差温度损失,对流川热系数,希腊字母质量,单位体积冷却水的蒸汽溶质的质量分率质量流量,蒸发量,分离室的体积,流体得体积流量,蒸发体积强度,-︒-∆︒--------εαCC m W mkg X x hkg Ws hkg W m V sm V s m m U S )./(////)./(233333a//).(//)../(222c P p sm u CT mt Ct m S WC m R kgkJ r R WQ m W q P Pap n n s m kg M mL A e r 压力,流速,温度,管心距,溶液的温度(沸点),传热面积,污垢热阻,气话潜热,雷诺系数总传热速率,热通量,普朗特准数绝对压力,蒸发系统总效数,管数,溶液质量,子周边上的单位时间内通过单位管长度,--︒--︒--︒-----------水流收缩系数管材质的校正系数密度,粘度,导热系数,热利用系数---⋅-︒--ϕφρμλη3/)./(m kg sPa C m W一、蒸发装置设计任务书1.1 设计题目NaOH水溶液蒸发装置的设计1.2 设计任务及操作条件(1)设计任务处理量(): 37083.3 (kg/h)原料液浓度(): 12% 质量分率产品浓度(): 40% 质量分率(2)操作条件加料方式:三效并流加料原料液温度:第一效沸点温度各效蒸发器中溶液的平均密度:ρ1=1014kg/m3,ρ2=1060kg/m3,ρ3=1239kg/m3加热蒸汽压强: 500kPa(绝压),冷凝器压强为 15kPa(绝压)各效蒸发器的总传热系数:K1=1500W/(m2·K),K2=1000W/(m2·K),K3=600W/(m2·K)各效蒸发器中液面的高度: 1.5m各效加热蒸汽的冷凝液均在饱和温度下排出。

多效蒸发方案(以NaOH为例)

冬胞工夕丸卑化工原理课程设计NaOH蒸发系统设计目录章前言§ 1概述'第二章蒸发工艺设计计算§ 1蒸浓液浓度计算§ 2溶液沸点和有效温度差的确定S 2 • 1各效由于溶液的蒸汽压下降所引起的温度差损失§2 • 2各效由于溶液静压强所因引起的温度差损失§22 • 3由经验不计流体阻力产生压降所引起的温度差损失§2 3加热蒸汽消耗量和各效蒸发水量的计算§2 4蒸发器的传热面积和有效温度差在各效中的分布以及传热系数K的确定§ 5温差的重新分配与试差计算§5 • 1重新分配各效的有效温度差,§ 5• 2重复上述计算步骤§ 6计算结果列表第三章NaO H溶液的多效蒸发优化程序部分§3 1具体的拉格朗日乘子法求解过程§3 2程序内部变量说明§3 3程序内容:§3 4程序优化计算结果§3 5优化前后费用比较第四章蒸发器工艺尺寸计算§4 1加热管的选择和管数的初步估计§4 1 1加热管的选择和管数的初步估计§4 1 2循环管的选择§4 1 3加热室直径及加热管数目的确定§4 1 4分离室直径与高度的确定§4 2接管尺寸的确定§4 2 • 1溶液进出§4 2 • 2加热蒸气进口与二次蒸汽出口§4 2 • 3冷凝水出口第五章、蒸发装置的辅助设备§5 1气液分离器§5 2蒸汽冷凝器§5 2 1冷却水量§5 2 2计算冷凝器的直径§23淋水板的设计§5 3泵选型计算§5 4预热器的选型第六章主要设备强度计算及校核§ 6 • 1蒸发分离室厚度设计§ 6 • 2加热室厚度校核第七章小结与参考文献:符号说明希腊字母:c 比热容,KJ/(Kg.h> a -------- 对流传热系数,W /m2. °Cd --- 管径,mA ------ 温度差损失,CD——直径,mn——误差,D ――加热蒸汽消耗量,Kg/h n ――热损失系数,f --- 校正系数,n ----- 阻力系数,F――进料量,Kg/h入一一导热系数,W /m2. Cg --- 重力加速度,9.81m/s2卩---- 粘度,Pa.sh 咼度,m p 密度,Kg/m3H ――高度,mk――杜林线斜率K ――总传热系数,W/m2. CE――加和L——液面高度,m©——系数-加热管长度,m -淋水板间距,m 下标: -效数 1,2,3——效数的序 -第n 效 0——进料的 -压强,Pai ――内侧热通量,W/m2 m ----- 平均-传热速率,W o - 外侧汽化潜热,KJ/Kg p---- 压强-热阻,m2「C /Ws ――污垢的 -传热面积,m2 w 水的 管心距,m w 壁面的 -蒸汽温度,C 「流速,m/s-蒸发强度,Kg/m2.h 上标:-体积流量,m3/h':二次蒸汽的 -蒸发量,Kg/h :因溶液蒸汽压而引起的 〃:因液柱静压强而引起的 :因流体阻力损失而引起的 第一章前言§ 1概述1蒸发及蒸发流程蒸发是采用加热的方法,使含有不挥发性杂质 <如盐类)的溶液沸腾,除去其中被汽化单位部分杂质, 使溶液得以浓缩的单元操作过程。

NaOH水溶液蒸发装置的设计

目录符号说明 (2)第一节概述 (3)一、蒸发及蒸发流程 (3)二、蒸发操作的分类 (4)三、蒸发操作的特点 (4)四、蒸发设备 (4)五、蒸发器选型 (5)第二节工艺流程草图 (5)第三节三效蒸发器得工艺计算 (5)一、估计各效蒸发量和完成液浓度 (5)二、估计各效溶液的沸点和有效总温差 (6)(一)各效由于溶液的蒸汽压下降所引起的温度差损失∆/ (6)(二)各效由于溶液静压强所因引起的温度差损失''∆ (7)(三)流体阻力产生压降所引起的温度差损失'''∆ (8)(四)各效料夜的温度和有效总温差 (8)三、加热蒸汽消耗量和各效蒸发水量的计算 (8)四、蒸发器的传热面积的估算 (9)五、有效温差的再分配 (10)六、重复上述计算步骤 (10)(一)计算各效溶液浓度 (10)(二)计算各效溶液沸点 (10)(三)各效焓衡算 (11)(四)蒸发器传热面积的计算 (12)七、计算结果 (12)第四节蒸发器的主要结构尺寸计算一、加热管的选择和管数的初步估计 (12)二、循环管的选择 (13)三、加热室直径及加热管数目的确定 (13)四、分离室直径与高度的确定 (13)五、接管尺寸的确定 (14)(一)溶液的进出口 (14)(二)加热蒸气进口与二次蒸汽出口 (14)(三)冷凝水出口 (14)第五节蒸发装置的辅助设备 (14)一、气液分离器 (14)二、蒸汽冷凝器 (15)V (15)(一)冷却水量·l(二)冷凝器的直径 (16)(三)淋水板的设计 (16)第六节主要设备强度计算及校核 (17)一、蒸发分离室厚度设计 (17)二、加热室厚度校核 (18)符号说明)./(////)./(22C m W K kg J h mh s m g f h kg F h kg D mD m d C kg kJ c m b ︒---------︒--总传热系数,二次蒸汽的焓,高度,重力加速度,校正系数,无因次原料液流量,加热蒸汽消耗量,直径,加热管的内径,比热容,管壁厚度,英文字母误差,无因次温度损失,对流川热系数,希腊字母质量,单位体积冷却水的蒸汽次溶质的质量分率,无因质量流量,蒸发量,分离室的体积,流体得体积流量,蒸发体积强度,-︒-∆︒--------εαCC m W m kg X x hkg W h kg W m V s m V s m m U S )./(////)./(233333饱和的秒污垢的压力流速,温度,管心距,溶液的温度(沸点),传热面积,污垢热阻,气话潜热,雷诺系数,无因次总传热速率,热通量,普兰特准数,无因次绝对压力,蒸发系统总效数,管数,溶液质量,子周边上的单位时间内通过单位管长度,-----︒--︒--︒-----------S s s p s m u C T m t Ct m S W C m R kg kJ r R W Q m W q P Pa p n n s m kg M mL e r //).(//)../(222壁面的水的体积的蒸汽的外侧的最小的最大的平均的液体的冷凝器的内侧的沸腾的平均的下标水流收缩系数,无因次因次管材质的校正系数,无密度,表面张力,粘度,导热系数,热利用系数,无因次----=-------------︒--w w u v o m L K i B av m kg mN sPa C m W min max //.)./(3ϕφρσμλη第一节 概述一、蒸发及蒸发流程蒸发是采用加热的方法,使含有不挥发性杂质(如盐类)的溶液沸腾,除去其中被汽化单位部分杂质,使溶液得以浓缩的单元操作过程。

化工原理课程设计-年产量112000吨NaOH水溶液蒸发装置的设计

湖南师范大学《化工原理》课程设计说明书设计题目年产量112000吨NaOH水溶液蒸发装置的设计学生姓名周鹏指导老师罗大志学院树达学院学号 200721180135专业班级 07制药工程1班完成时间2009年10月《化工原理》课程设计成绩评定栏评定基元评审要素评审内涵满分指导教师实评分评阅教师实评分设计说明书,40% 格式规范设计说明书是否符合规定的格式要求5 内容完整设计说明书是否包含所有规定的内容5 设计方案方案是否合理及符合选定题目的要求10工艺计算过程工艺计算过程是否正确、完整和规范20设计图纸,40%图纸规范图纸是否符合规范 5 标注清晰标注是否清晰明了 5 与设计吻合图纸是否与设计计算的结果完全一致10 图纸质量设计图纸的整体质量的全面评价20平时成绩,10% 上课出勤上课出勤考核 5 制图出勤制图出勤考核 5答辩成绩,10% 内容表述答辩表述是否清楚 5 回答问题回答问题是否正确 5100综合成绩成绩等级指导教师评阅教师答辩小组负责人(签名) (签名) (签名)年月日年月日年月日说明: 评定成绩分为优秀(90-100),良好(80-89),中等(70-79),及格(60-69)和不及格(<60)目录1前言 (1)2设计任务 (2)2.1设计任务 (2)2.2操作条件 (2)3设计条件及设计方案说明 (3)4物性数据及相关计算 (3)4.1估计各效蒸发量和完成液浓度 (3)4.2估计各效蒸发溶液的沸点和有效总温度差 (4)4.3加热蒸汽消耗量和各效蒸发水量的初步计算 (7)4.4蒸发器传热面积的估算 (8)4.5有效温度的再分配 (8)4.6重复上述计算步骤 (9)4.7计算结果列表 (12)5主体设备计算和说明 (12)5.1加热管的选择和管数的初步估计 (13)5.2循环管的选择 (13)5.3加热管的直径以及加热管数目的确定 (13)5.4分离室直径和高度的确定 (15)5.5接管尺寸的确定 (16)6附属设备的选择 (18)6.1气液分离器 (18)6.2蒸汽冷凝器 (18)7三效蒸发器主要结构尺寸和计算结果 (20)8参考文献 (22)9后记及其他 (22)10附录 (23)1 前言蒸发器可广泛用于医药、食品、化工、轻工等行业的水溶液或有机溶媒溶液的蒸发,特别适用于热敏性物料(例如中药生产的水、醇提取液等)。

年产量10万吨NaOH水溶液蒸发装置的设计

除沫器内管 的直径

除沫器外罩 管的直径

426 mm

639 mm

除沫器外壳 的直径 除沫器内管 顶部与器顶 的距离

852mm 200mm

二、蒸汽冷凝器:选用多层多孔式冷凝器

•

• • •

冷却水量

冷凝器的直径 淋水板数 淋水板间距L1

75.03 m3/h

635 mm 8 1625 mm

•

• • • • • • • •

物料衡算表

效次 加热蒸汽温度Ti,℃ 操作压力P'i,kPa Ⅰ 151.7 327 Ⅱ 136.7 163 Ⅲ 112.7 20 冷凝器 60.1 20

溶液温度(沸点)ti, ℃ 完成液浓度xi,%

蒸发量Wi,kg/h 蒸气消耗量D,kg/h 传热面积Si,m2

143.8 14.9

2715.4

124.5 20

年产量10万吨NaOH水 溶液蒸发装置的设计

学生姓名: 指导老师:罗大志

设计任务

• 生产规模:年产10万吨30%的NaOH溶液。 • 年工作日:300天,每天24小时连续运行 • 原料规格:食盐水的NaOH粗溶液(原液浓 度为12%)。 • 产品规格:浓度为30%的NaOH溶液。 • 厂址选择:长沙地区

设计过程

设计方案的确定

物料衡算及能量衡算 • 主体设备设计计算和说明 • 附属设备的选择 • 工艺流程图的绘制 • 工艺条件图的绘制

设计方案

• 蒸发器的选择:选择中央循环管式蒸器; • 多效蒸发的效数与流程:三效蒸发与并流 流程; • 操作条件: (1)加热汽压力为500 kPa(绝热),冷凝器 的绝压为20 kPa(绝热) (2)各效蒸发器的总传热系数分别为 K1=1800 W/(m2·℃)、 K2=1200 W/(m2·℃)、 K3=600 W/(m2·℃) ;

75kta_NaOH溶液三效蒸发装置设计

第一章设计方案的确定1.1蒸发操作条件的确定1.11 加热蒸汽压强的确定因加热是必须考虑加热温度的上限和下线,被蒸发的溶液有一上限值,超过温度上限值,会使得物料变质,导致失去本有的物性,这是一个重要的指指标,也是确定物料加热蒸气压强的依据,蒸发是一个消耗大量加热蒸气而又产生大量二次蒸气的过程。

再者从节能观点出发,应充分利用二次蒸汽作为其它加热热源,同时要求蒸发装置能够提供温度较高的二次蒸汽,这样既可以减少锅炉产生蒸汽和蒸汽的消耗量,又可减速少末效进入冷凝器的二次蒸气量,提高了蒸汽利用率。

因此,我们应该尽可能采用温度较高的蒸汽。

通常所用饱和蒸汽的温度不超过180℃,超过时相应的压强就很高,这将增加加热的设备费和操作费。

一般的加热蒸汽压强在400~800kPa范围内,本设计加热蒸汽压强选用700kPa。

1.1.2 冷凝器压强的确定如果第一效用较高压强的加热蒸汽,则末效可以采用常压蒸发,此时末效产生的二次蒸汽具有较高的温度,可以全部利用。

因而各效操作温度高时,溶液黏度低,传热好。

若一效加热蒸汽压强低,末效应采用真空操作。

此时各效二次蒸汽温度低,进入冷凝器冷凝需消耗大量冷却水,而且溶液粘度大,传热差。

通常冷凝器的最大真空度为80~90kPa。

此次设计冷凝器压强真空度取为85kpa则采用20kPa。

1.2 蒸发流程的确定在化工生产中,大多数蒸发器都是利用饱和水蒸汽作为加热介质,因而蒸发器中热交换的一方是饱和水蒸汽冷凝,另一方是溶液的沸腾,所以传热的关键在于料液沸腾一侧。

要适应各种不同物料的蒸发浓缩,出现了各种不同结构型式的蒸发器,而且随着生产,技术的发展,其结构在不断改进和更新。

工业中常用的间壁式传热蒸发器,按溶液在蒸发器中的流动特点,可分为循环型(中央循环管式,悬筐式,外加热型,列文式,强制循环形等)和单程型(升膜式,降膜式,升-降膜式,刮板式等)两大类型。

蒸发器在结构上必须有利于过程的进行,为此在选用时应考虑以下原则:1.尽量保证较大的传热系数,满足生产工艺的要求;2.生产能力大,能完善分离液沫,尽量减慢传热面上垢层的生成;3.构造简单,操作维修和清洗方便,造价低,使用寿命长;4.能适应所蒸发物料的一些工艺特性(如粘度,起泡性,热敏性,结垢性,腐蚀性等)。

40kta NaOH溶液三效蒸发装置设计说明书

前言本课程设计书在高俊老师主编的《化工原理课程设计》的详细介绍的基础上,经学生认真思考计算编制而成。

《化工原理课程设计》一书是在内蒙古工业大学多年来化工原理课程设计教学的基础上,经过内蒙古工业大学化工原理教学团队的不懈努力,结合内蒙古工业大学化工原理教学实践与人才培养的需求,为内蒙古工业大学化工学院各专业进行化工原理课程设计作为参考而编写的教材。

本设计书根据化工原理课程设计的一般要求,以及蒸发装置流程方案的确定原则﹑物料和热量衡算﹑主要设备工艺尺寸的计算,其内容包含氢氧化钠的三效蒸发装置的规格以及各部分的规格,每一部分都是经过学生详细计算而得。

在本设计书中会向大家详细介绍三效蒸发装置的详细计算过程,在阅读的过程中会有细小的误差,但不会影响对设计的理解。

在设计书的后面会有装置与流程的简图,以便读者更好的理解。

由于编者水平有限,书中可能存在一些错漏和缺陷,希望读者多多谅解,谢谢。

目录第一章.设计方案简介...................................................................................................... - 1 -1.1蒸发器操作条件的确定........................... 错误!未定义书签。

1.2蒸发器的类型及其选择........................... 错误!未定义书签。

1.3多效蒸发效数的确定............................. 错误!未定义书签。

1.4多效蒸发流程的选择............................. 错误!未定义书签。

第二章.三效并流蒸发设计计算.........................................- 4 -2.1 估计各效蒸发量和完成液浓度.................................- 4 -2.2 估计各效液的蒸汽温度T ......................................- 4 -2.2.1 求各效因溶液沸点而引起的温度损失Δ’...................- 5 -2.2.2 求由于液柱静压力而引起的温度损失Δ’’..................- 6 -2.2.3 由流动阻力引起的温差损失Δ'''.........................- 7 -2.2.4 各效料液的温度和有效总温差...........................- 8 -2.3 加热蒸气消耗量和各效蒸发水量的初步计算......................- 8 -2.4 蒸发器传热面积估算........................................- 10 -2.5 有效温差的再分配..........................................- 11 -2.6 重复上述步骤..............................................- 11 -2.6.1 计算各效料液的质量分数................................- 11 -2.6.2 计算各效料液温度.....................................- 12 -2.6.3 各效热量衡算.........................................- 13 -2.6.4 蒸发器传热面积计算...................................- 15 -2.7 有效温差的再分配..........................................- 16 -2.8 重复上述步骤..............................................- 16 -2.8.1 计算各效料液的质量分数................................- 16 -2.8.2 计算各效料液温度.....................................- 16 -2.8.3 各效热量衡算.........................................- 18 -2.8.4 蒸发器传热面积计算...................................- 20 -2.9 计算结果列表..............................................- 21 -2.10.蒸发器的主要结构尺寸的计算................................- 21 -2.10.1 加热管的选择和管数的初步估算 ....................... - 21 -2.10.2 循环管的选择 ....................................... - 22 -2.10.3 加热室直径及加热管数目的确定 ....................... - 22 -2.10.4 分离室直径和高度的确定 ............................. - 22 -2.10.5 接管尺寸的确定 ..................................... - 23 - 第三章.三效蒸发器结构尺寸结果汇总 ................................ - 25 - 第四章.对设计的评述 .............................................. - 26 - 参考文献 .......................................................... - 27 - 谢辞 .............................................................. - 28 -第一章.设计方案简介1.1蒸发操作条件的确定蒸发操作条件的确定主要指蒸发器加热蒸汽的压强(或温度)、冷凝器的操作压强(或温度)的选定。

课程设计 蒸发器

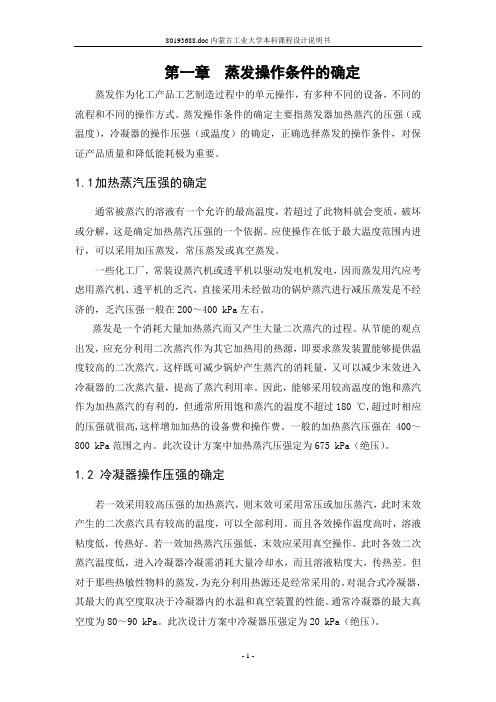

第一章蒸发操作条件的确定蒸发作为化工产品工艺制造过程中的单元操作,有多种不同的设备,不同的流程和不同的操作方式。

蒸发操作条件的确定主要指蒸发器加热蒸汽的压强(或温度),冷凝器的操作压强(或温度)的确定,正确选择蒸发的操作条件,对保证产品质量和降低能耗极为重要。

1.1加热蒸汽压强的确定通常被蒸汽的溶液有一个允许的最高温度,若超过了此物料就会变质,破坏或分解,这是确定加热蒸汽压强的一个依据。

应使操作在低于最大温度范围内进行,可以采用加压蒸发,常压蒸发或真空蒸发。

一些化工厂,常装设蒸汽机或透平机以驱动发电机发电,因而蒸发用汽应考虑用蒸汽机、透平机的乏汽,直接采用未经做功的锅炉蒸汽进行减压蒸发是不经济的,乏汽压强一般在200~400 kPa左右。

蒸发是一个消耗大量加热蒸汽而又产生大量二次蒸汽的过程。

从节能的观点出发,应充分利用二次蒸汽作为其它加热用的热源,即要求蒸发装置能够提供温度较高的二次蒸汽。

这样既可减少锅炉产生蒸汽的消耗量,又可以减少末效进入冷凝器的二次蒸汽量,提高了蒸汽利用率。

因此,能够采用较高温度的饱和蒸汽作为加热蒸汽的有利的,但通常所用饱和蒸汽的温度不超过180 ℃,超过时相应的压强就很高,这样增加加热的设备费和操作费。

一般的加热蒸汽压强在400~800 kPa范围之内。

此次设计方案中加热蒸汽压强定为675 kPa(绝压)。

1.2 冷凝器操作压强的确定若一效采用较高压强的加热蒸汽,则末效可采用常压或加压蒸汽,此时末效产生的二次蒸汽具有较高的温度,可以全部利用。

而且各效操作温度高时,溶液粘度低,传热好。

若一效加热蒸汽压强低,末效应采用真空操作。

此时各效二次蒸汽温度低,进入冷凝器冷凝需消耗大量冷却水,而且溶液粘度大,传热差。

但对于那些热敏性物料的蒸发,为充分利用热源还是经常采用的。

对混合式冷凝器,其最大的真空度取决于冷凝器内的水温和真空装置的性能。

通常冷凝器的最大真空度为80~90 kPa。

此次设计方案中冷凝器压强定为20 kPa(绝压)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化工原理课程设计说明书设计题目:NaOH水溶液蒸发装置的设计设计日期:2012年 6 月 10 日审核:目录一、化工原理课程设计任务书 (3)二、蒸发器的形式、流程、效数论证 (4)三、蒸发器工艺设计计算 (5)四、蒸发器工艺尺寸计算 (13)五、蒸发装置的辅助设备 (19)六、课程设计心得 (21)一、化工原理课程设计任务书一、设计题目NaOH水溶液蒸发装置的设计二、设计任务及操作条件1、设计任务处理量: 24000 (kg/h)(6000,7200,24000)料液浓度: 10.6 (wt%)(4.7%,10.6%,)质量分率产品浓度: 23.7 (wt%)(23.7%,30%)质量分率加热蒸汽温度 158.1 (℃)(151,158.1)末效冷凝器的温度 59.6 (℃)(49,59.6)2、操作条件加料方式:三效并流加料原料液温度:第一效沸点温度各效蒸发器中溶液的平均密度:ρ1=1014kg/m3,ρ2=1060kg/m3,ρ3=1239kg/m 3加热蒸汽压强: 500kPa(绝压),冷凝器压强为 20 kPa(绝压)各效蒸发器的总传热系数:K1=1500W/(m2·K),K2=1000W/(m2·K),K3=600W/(m2·K)各效蒸发器中液面的高度: 1.5m各效加热蒸汽的冷凝液均在饱和温度下排出。

假设各效传热面积相等,并忽略热损失。

3、设备型式中央循环管式蒸发器4、厂址四川绵阳5、工作日:每年300天,每天24小时连续运行。

三、设计内容:1、设计方案的简介:对确定的工艺流程及蒸发器型式进行简要论述。

2、蒸发器的工艺计算:确定蒸发器的传热面积。

3、蒸发器的主要结构尺寸设计4、主要辅助设备选型,包括气液分离及蒸气冷凝器等5、绘制工艺流程图及蒸发器设计条件图7、设计结果汇总8、对设计过程的评述和有关问题的讨论9、编写课程设计说明书。

二、蒸发器的形式、流程、效数论证1.蒸发器的形式:中央循环管式2.蒸发器的流程:三效并流加料3.效数论证:在工业中常用的加热方式有直接加热和间接加热。

直接加热的优势是传热速率高,金属消耗量小。

劣势是应用范围受到被蒸发物料和蒸发要求的限制;间接加热是热量通过间壁式换热设备传给被蒸发溶液而使溶液气化。

一般工业蒸发多采用这类。

间接加热蒸发器分为循环型和单程型两大类,循环型分为中央循环管式、悬挂筐式、外加热式、列文式及强制循环式;单程型有升膜式、降膜式、升降模式及刮板式。

本次选用循环性的中央循环管式,因为此循环管结构简单、制造方便、操作可靠、投资费用较少等优点。

蒸发器的类型一般有单效蒸发和多效蒸发,单效蒸发是蒸发装置中只有一个蒸发器,蒸发时产生的二次蒸汽直接进入冷凝器不再利用;多效蒸发器是将几个蒸发器串联操作,使蒸汽的热能得到多次利用,蒸发器的串联个数称谓效数。

多效蒸发器的效数受到经济和技术的限制。

对于电解质溶液采用2-3个效数,对于非电解质可采用4-6个。

根据情况本次采用多效蒸发器中的三效蒸发器。

多效蒸发器的流向一般有并流加料、逆流加料、分流加料和错流加料。

并流加料的优点如下①溶液从压强和温度高的蒸发器流向压强和温度低的蒸发器,溶液可依靠效间的压差流动而不需泵送②溶液进入温度和压强较低的下一效时处于过热状态,因而会产生额外的气化,得到较多的二次蒸汽。

③完成液在末效排出,其温度最低,故总的热量消耗较低。

缺点是:由于各效中溶液的浓度依次增高,而温度依次降低,因此溶液的黏度增加很快,使加热室的传热系数依次下降,这将导致整个蒸发装置生产能力的下降或传热面积的增加。

由此可见并流加料流程只适用于黏度不大的料液的蒸发。

逆流加料优点是:溶液浓度在各效中依次增高的同时,温度也随之增高,因而各效内溶液的黏度变化不大,这种流程适用于粘度随浓度和温度变化较大的溶液蒸发。

缺点有:①溶液在效间是从低压流向高压的,因而必须用泵输送。

②溶液在效间是从低温流向高温,每一效的进料相对而言均为冷液,没有自蒸发,产生的二次蒸汽量少于并流流程。

③完成液在第一效排出,其温度较高,带走热量较多而且不利于热敏性料液的蒸发。

分流加料其特点是溶液不在效间流动。

适用于蒸发过程中有结晶析出的情况,或要求得到不同浓度溶液的场合。

错流加料流程中采用 部分并流加料和部分逆流加料,以利用逆流合并流流程各自的优点。

一般在末效采用并流,但操作比较复杂。

综上所述,本次选用并流加料流程三、 蒸发工艺设计计算总蒸发量: W =F (1-30xx )=24000⨯(1-237.0106.0)=13266 kg/h因并流加料,蒸发中无额外蒸汽引出,可设W 1:W 2:W 3=1:1.1:1.2 W=W 1+W 2+W 3=3.3W 1 W 1=3.313266=4020 W 2=1.1×4020=4422 W 3=1.2×4020=4824 x 1=10W F Fx -=402024000106.024000-⨯=0.127x 2=210W W F Fx --=49.13269.12057200106.07200--⨯=0.164 x 3=0.237溶液沸点和有效温度差的确定设各效间的压力降相等,则总压力差为:ΣΔP= P1-P'K=500-20=480 KPa∆P i=3P∆∑=3480=160 KPa式中∆P i ---各效加热蒸汽压力与二次蒸气压力之差KPa,1P ----第一次加热蒸气的压力KPaP'K -----末效冷凝器中的二次蒸气的压力Kpa各效间的压力差可求得各效蒸发室的压力即 P'1=P1-∆Pi=500-160=340 KPaP'2=P1-2∆Pi=500-2⨯160=180 KPaP'3=P'k =20 Kpa由各效的二次蒸汽压力,从手册中查得相应的二次蒸汽温度和汽化潜热列与下表中:各效由于溶液的蒸汽压下降所引起的温度差损失∆'根据各效二次蒸汽温度(即相间压力下水的沸点)和各效完成液浓度x i,由NaOH水溶液的杜林线图查得各效溶液的沸点t Ai分别为:t A1=141℃t A2=122℃t A3=72℃;则各效由于溶液蒸汽压下降所引起的温度差损失为Δ'1=t A1-T'1=141-137.7=3.3℃ Δ'2=t A2-T'2=122-116.6=5.4℃ Δ'3=t A3-T'3=72-60.1=11.9℃ 所以 ΣΔ'=3.3+5.4+11.9=20.6℃各效由于液柱静压力所引起的沸点升高(温度差损失)由于蒸发器中液柱静压力引起的温度差损失 ''∆某些蒸发器在操作时,器内溶液需维持一定的液位,因而蒸发器中溶液内部的压力大于液面的压力,致使溶液内部的沸点较液面处的为高,二者之差即为因液柱静压力引起的温度差损失为简便起见,以液层中部点处的压力和沸点代表整个液层的平均压力和平均温度,则根据流体静力学方程,液层的平均压力为2gLP P av av ρ+'=式中 av P —蒸发器中液面和底层的平均压强,Pa ;p /—二次蒸气的压强,即液面处的压强,Pa ; 、ρ—溶液的平均密度,kg/m 3; 、L -液层高度,m ;g-重力加速度,m/s 2。

NaOH 水溶液密度(Kg/m 3) ρ1=1014kg/m 3,ρ2=1060kg/m 3,ρ3=1239kg/m 3 所以1av P =340+25.181.9014.1⨯⨯=347.461 KPa2av P =180+25.181.906.1⨯⨯=187.799 KPa3av P = 20+25.181.9239.1⨯⨯=29.116 KPa根据各效溶液平均压力查得对应的饱和溶液温度为:1av p T '=138.6℃ ; 2av p T '=118.1℃; 3av p T '=66.0℃根据 ''∆= i p T T avi'-'式中avip T '--根据平均压力求取的水的沸点℃,i T '--根据二次蒸气压力求得水的沸点℃所以 9.07.1376.1381p 11=-='-'=∆''T T av ℃ 5.16.1161.1182p 22=-='-'=∆''T T av ℃9.51.600.663p 33=-='-'=∆''T T av ℃=0.9+1.5+5.9=8.3℃∑ ∆' '由经验不计流体阻力产生压降所引起的温度差损失由于管道流体阻力产生的压强降所引起的温度差损失在多效蒸发中末效以前各效的二次蒸汽流到次一效的加热室的过程中由于管道阻力使其压强降低蒸汽的饱和温度也相应降低由此引起的温度差损失即为'''∆,根据经验其值1℃ ,即321∆'''=∆'''=∆'''=1℃,则∑∆'''= 3℃ 根据以估算的各效二次蒸汽压强1t '及温度差损失△,即可由下式估算溶液各效溶液的沸点t 所以总的温度差损失为∑∆=∑∆/+∑∆''+ ∑∆'''=20.6+8.3+3=31.9℃各效料液的温度和有效总温差由各效二次蒸汽压力P'i 及温度差损失Δi ,即可由下式估算个料液的温度t i ,t i =T'i +ΔiΔ1=Δ'1+Δ''1+Δ'''1=3.3+0.9+1=5.2℃ Δ2=Δ'2+Δ''2+Δ'''2=5.4+1.5+1=7.9℃Δ3=Δ'3+Δ''3+Δ'''3=11.9+5.9+1= 18.8℃所以各效料液的温度为:111∆+'=T t =137.7+5.2=142.9℃ 222∆+'=T t =116.6+7.9=124.5℃333∆+'=T t =60.1+18.8=78.9℃ 有效总温度差()∑∑∆-'-=∆KS T T t 由手册可查得500 kPa kPa 饱和蒸汽的温度为151.7 ℃、汽化潜热为2113 kJ/kg ,所以 ()∑∑∆-'-=∆KS T T t =151.7-60.1-31.9=59.7 ℃加热蒸汽消耗量和各效蒸发水量的初步计算第i 效的焓衡算式为:01211(.....)()pw i i i p pw c i pw i i iQ Dr Fc Wc W W c t t Wr --==----⨯-+由上式可求得第i 效的蒸发量i W .若在焓衡算式计入溶液的能缩热及蒸发器的热损失时,尚需考虑热利用系数η一般溶液的蒸发,η可取得0.98-0.7△x (式中△x 为溶液的浓度变化,以质量分率表示)。