六辊可逆冷轧机横移-弯辊系统的控制

可逆冷轧机组控制及性能介绍

一、简介

研发的四、六辊单机架可逆冷轧机组非常适合国内大型民营企业和中型国营企业的生产。

具有轧制板带材优质、高效、高成材率和节能等一系列优点,并且易损件的寿命长、操作简单、维修保养方便,是我国目前中、宽带轧机中精度最高、板形最好、投资最少、见效最快、应用最广的一种冷轧机。

该系列轧机的工作辊、中间辊均采用了液压正负弯电液伺服系统装置,配置的测厚仪和测速仪可自动检测和显示。

两中间辊的轴向移动由机械锁定,压下为液压压下,轧机配备厚度自动控制(AGC)系统。

二、技术性能

该系列轧机轧制原料包括:普碳钢、低合金钢、不锈钢等材料的带材

原料厚度:1.5-4.0mm

成品厚度:0.15-2.0mm

钢卷厚度:300-1400mm

钢卷外径:Φ900~Φ2100mm

钢卷单位宽度重量:11~19kg/mm

轧制速度:180-1000m/分钟

三、技术特点

机组PLC自动控制。

机组全数字交、直流供电

轧辊分段冷却控制,流量可手动或自动控制。

工作辊,中间辊正负弯辊控制。

工作辊、中间辊、支撑辊快速换辊。

机组速度、张力调整,张力闭环控制。

断带保护、事故报警。

采用张力计测量带钢张力

四、设备组成

钢卷小车,开卷机,矫平机,前后卷取机,主轧机,电控系统,液压AGC系统。

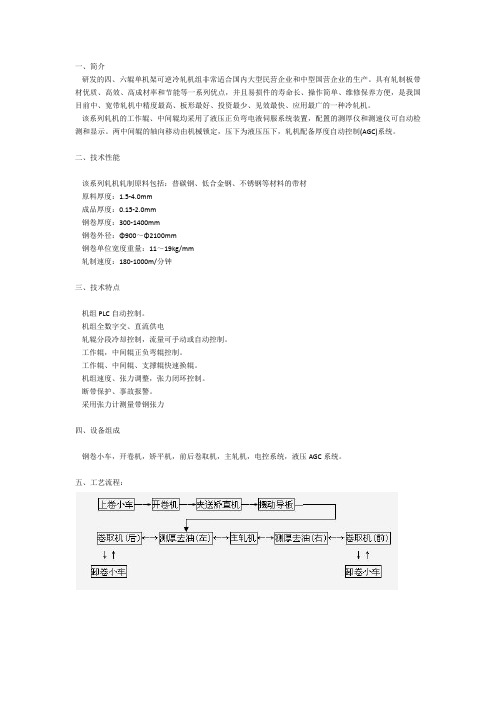

五、工艺流程:。

六辊可逆冷轧机组自控系统的应用

六辊可逆冷轧机组自控系统的应用摘要:本文介绍了六辊可逆冷轧机组自控系统的应用。

该系统采用先进的自动控制技术,实现了准确控制轧制过程的压力、速度、负荷等多个参数,大大提高了轧制效率和产品质量。

同时,该系统还具有实时监测和故障自诊断功能,可以在第一时间发现和解决设备故障,确保生产稳定和安全。

该系统已经在多个冷轧厂得到广泛应用,并取得了显著的成果。

关键词:六辊可逆冷轧机组;自控系统;自动控制技术;实时监测;故障自诊断。

正文:随着工业化进程的加速和市场需求的不断增长,冷轧产品在现代工业制造中的地位越来越重要,产品的质量和生产效率直接决定了企业的竞争力。

针对冷轧生产中的一系列技术问题,不断出现了一些新的技术手段和设备装备。

其中,六辊可逆冷轧机组是一种非常先进和高效的轧制设备,广泛应用于钢铁、有色金属和高强度板材等领域。

然而,机组自控系统的应用和优化仍然是提高产能和质量的重要途径。

六辊可逆冷轧机组自控系统是将自动控制技术应用于轧制设备中,通过电子计算机、传感器等装置来实现对轧制过程中的多个参数进行准确调整和控制。

主要包括轧辊压力、轧辊速度、轧辊间距、辊缝形状、冷却水量等方面,以达到优化轧制过程,提高轧制效率和产品质量的目的。

与传统的人工控制方式相比,自控系统具有调节精度高、控制速度快和稳定性好等优势,增强了机组的自适应能力和生产灵活性。

该系统还具有实时监测和故障自诊断功能,能够对轧制机组进行安全监测和故障诊断。

例如,当轧制负荷过大、轧辊压力不均衡或者辊缝偏移等故障出现时,系统能够自动诊断并发出警报信号,提示工作人员进行相应的处理和维修,避免对设备和产品造成不利影响。

同时,该系统还能够自动生成数据报表,对轧制过程进行全程记录和分析,为客户提供可靠的数据支持和技术服务。

该自控系统已经在多个冷轧厂得到广泛应用,并取得了显著的成果。

通过系统控制,轧制产品的薄厚度、表面光洁度和机械性能等方面均得到了显著提高,生产效率也得到了大幅度的提升。

1200六辊可逆冷轧机电气自动化系统控制方案

由于本机组负荷较小,因此不设负荷中心。本机组负荷MCC(即马达控制中心)将采用GGD3柜,包含MCC的受电、馈出回路、UPS系统、比例、伺服阀控制回路和照明开关柜,开关柜额定短路短时承受能>80kA/s。

额定短路分断能力与电网短路电流相适应,Icu >50kA

根据需要配置必要的电流、电压表计,端子板采用Phoenix端子。

22

4

DI(16)

6ES7 321-1BL02-0AA0

5

5

DO(16)

6ES7 321-1BH01-0AA0

4

6

AI(8)

6ES7 331-7KF01-0AB0

1

7

AO(4)

6ES7 332-5HD01-0AB0

2

8

PROFIBUS连接器

6ES7 972-0BA41-0XA0

2

9

轧机区域ET200(9个子站)

(4)传动供电用全数字晶闸管整流装置

为主传动电动机供电的全数字晶闸管整流装置将采用SIEMENS公司6RA70系列全数字控制系统,装置配置有PROFIBUS-DP网卡,可实现与simatic S7-400PLC(或WINAC)自动化系统快速地通讯。

主轧机上、下工作辊分别由一台电机驱动,两台电机独立供电调速,考虑负荷均衡和速度匹配。

台

1

18

轧机区域ET200站控制箱

台

4

19

出口区域ET200站操作台

台

1

20

液压、润滑和乳化区域ET200站操作控制箱

台

3

21

端子箱

台

5

22

乳化液系统管道过滤器PLC柜

莱钢1500mm六辊可逆式冷轧机的板形控制技术

1前言莱钢板带厂冷轧生产线始建于2006年1月,同年6月份投产,该生产线主要是1台单机架六辊可逆式冷轧机,年设计能力20万t。

为了减少断带,提高产品质量,对主要板形控制技术进行了分析。

2主要板形控制技术2.1液压弯辊技术液压弯辊技术分为工作辊液压弯辊和中间辊液压弯辊,工作辊弯辊有液压正弯和液压负弯,弯辊力为-360~+720kN;中间辊只有液压正弯,弯辊力为0~+360kN。

在轧辊凸度不足或磨损情况下可以采用正弯,增大轧辊凸度,防止带钢边浪,而负弯可以减少轧辊有效凸度,防止带钢中间浪。

2.2轧辊分段冷却控制技术分段冷却控制技术通过调整冷却液的分段流量,改变轧辊的局部热膨胀变形,是轧制薄带材最有效的板形控制手段。

高速冷轧带钢生产中轧辊的温度较高,生产中必然出现热凸度,而在轧辊辊身上的温度分布极不均匀,故辊身上的热凸度也必然出现不均现象,从而造成带钢的局部缺陷,如复合波、二次谐波等缺陷。

轧件进入辊缝之前,在轧件表面喷涂冷却物质,可起到减轻热凸度的作用[1]。

轧辊分段冷却控制就是根据每个测量段上与带钢应力相对应的轧辊分段冷却分量,按数学模型计算出每个冷却区的冷却设定值,来推动相应的冷却控制阀门,即决定哪些阀门应打开,打开多大,哪些阀门应关闭等,同时在轧制过程中轧辊在任何时候都有一个基本冷却量,该基本冷却量约为最大冷却量的1/3。

这两个冷却量迭加后作为每个冷却区实际的冷却输出给下级控制轧制装置,并由控制装置打开和关闭相应的控制阀,达到对板形控制的目的。

可逆式冷轧机的分段冷却示意图见图1。

2.3轧辊轴向横移技术莱钢1500mm六辊可逆式冷轧机属于HC轧机,是六个轧辊垂直排列、中间辊可轴向移动的高精度板形控制轧机。

中间辊移动距离与弯辊力的最佳配合,一定程度上减少了普通四辊轧机板宽范围外支承辊与工作辊间的接触压力形成的有害弯矩,具有很强的板形控制能力;可实现轧机横向刚度无限大,使轧辊辊型不受轧制力变化的影响,减少带钢边部减薄量和裂边,保证带材有良好的板形;可以轧制高精度的薄带钢,并具有大压下量、提高生产率、节约能源、减少辊耗、提高成材率等优点。

泰钢1700mm六辊可逆冷轧机板形控制技术的应用

张 力在轧 制过 程 中起 到 了防 止带 钢 跑 偏 、 保

持 良好 板形 、 降低 金 属 变 形抗 力 的作用 。张力 的

改 变对 轧辊 凸度 发生 影响 , 特别是 后张力 的改 变 ,

将 引起 轧制压 力 的改变 , 而引起 轧辊 弹性变 化 , 从 对 板形 产生影 响 。当轧制 过程 中张力横 向分 布不

Q n i Me g

Ab t a t Thsp p ri t d c s pa e p o l o t l x e e c o 0 sr c : i a e r u e lt r f e c n r p r n e fr1 7 0 mm i— ih r v ri g c l ol g mi n o i oe i s hg e e sn od r l n l x i l i aGa g c l ol g fco y l t p oi n r d c u l y i i rv d ef ciey b e so o t l ce o n n T i n od r l n a tr .P ae rf e a d p o u tq a i s mp o e f t l y t n in c n r ,s rw d w i l t e v o

产 , 产过 程 中暴 露 出了严重 的质量 问题 , 生 轧机 的

2 HC轧 机主 要板形控 制技 术及作 用

2 1 张 力 控 制 .

板形控 制极 为 困难 , 出现 的边 浪 、 中浪等浪形 缺 陷 非 常严重 。因 板 形 缺 陷 造 成 的断 带 事 故 居 高不 下 , 产 品质量 、 材率 、 对 成 原料 消耗 、 成本 消耗 产生 了较 大影 响 。为 了提 高 轧制 产 品 质量 , 少 板形 减 缺 陷及 因板 形不 良造 成 的断 带 事故 , 高 轧 制工 提

1380六辊可逆冷轧机组说明书

1380mm六辊可逆冷轧机组(机械设备)说明书03600SM上海乾冶重工机械有限公司2010.603600SM 上海乾冶1380六辊可逆冷轧机组机械设备说明书共45页第 1 页目录1.设备用途 (2)2.机组性能 (2)3.装机水平 (4)4.机组机械设备组成及规格性能简介 (5)5.轧机操作说明 (16)6.机械设备的安装及主要技术要求 (25)7.管道的安装与清洗 (29)8.试车 (31)9.轧机维护和安全技术 (37)10.设备润滑表...................................................38-45设计杨宝宽审查刘光主任李军2010年6月1.设备用途本设备用于成卷带钢的可逆冷轧。

2.机组性能2.1来料规格材质:酸洗热轧带卷Q195、Q215、08Al、20、Q235、SPCC、SPCD.机械性能:最大屈服极限σs<360N/mm2厚度: 1.2-4.0mm宽度: 900~1260mm卷内径:φ510mm卷外径: φ900-φ2000mm卷重: Max 26 t2.2成品尺寸厚度: 0.2-1.2mm宽度: 900~1260mm卷内径:φ510mm卷外径:φ900-φ2000mm卷重: Max 26 t厚度公差:±10μ(δ<0.5mm)±2%δ (δ≥0.5mm)2.3 机组主要技术参数轧机规格:Φ1180/Φ415/Φ370⨯1380mm最大轧制压力: 15000KN最大轧制力矩: 120KN-m穿带速度: 18m/min轧制速度: 0~1000m/min开卷张力: 8~80KN卷取张力: 17~170KN (V<640m/min10~100KN (V≥640m/min) 最大卷取速度: 1050m/min工作辊规格:Φ370-Φ330⨯1380mm中间辊规格:Φ415-Φ375⨯1380mm支承辊规格:Φ1180-Φ1120⨯1300 mm开卷机卷筒直径:φ462-φ520mm(正圆φ510mm)卷取机卷筒直径:φ490-φ510mm(正圆φ510mm)偏导辊规格:φ500×1380mm引料辊规格:φ200×1200mm展平辊规格:φ220×1380mm工作辊最大开口度: 20mm工作辊弯辊力(单边正/负):350/210KN中间辊单边弯辊力: 350KN中间辊横移力: 550/350KN中间辊横移量: 300mm冷却介质:乳化液液压系统工作压力:压下、弯辊、横移:21Mpa液压传动: 12Mpa工艺润滑流量: 8000L/min开卷机电机功率: 510KW卷取机电机功率: 1000KW×2×2(串联)主轧机电机功率: 1250KW×4(串并联)除油方式:气刀除油2.4机组工作方式:成卷可逆轧制机组传动方向:开卷前进方向的左侧为传动侧2.5机组机械设备电器装机总容量直流5017.4 KW交流224.5 KW2.6 最大起吊部件重量37.168 t (下支承辊装置)2.7最大安装零件重量76.2 t (牌坊)2.8 机组机械设备外形尺寸(长×宽×标高) ≈23.772×31.291×(+5.640/-5.35) m3.装机水平3.1 主轧机、开卷机和机前、机后卷取机采用全数字直流调速,可控硅供电(混装结构),机组PLC控制。

六辊轧机操作说明书

莱钢1500m m六辊可逆冷轧机组操作说明书一重集团大连设计研究院二○○六年二月目录1.前言 (3)2.操纵工规范 (4)3.操纵工艺 (5)3.1轧线上操作台、箱位置、操作设备及控制功能。

(5)3.1.1开卷区操作台 (5)3.1.2主操作台 (5)3.1.3机前操作箱 (6)3.1.4机后操作箱 (6)3.2 机组操作 (8)3.2.1总操作 (8)3.2.2 上卷小车的操作 (15)3.2.4开头机的操作 (17)3.2.5右卷取机的操作 (19)3.2.6右卸卷小车的操作 (20)3.2.7机前导卫的操作 (21)3.2.8机前挤干防跳辊的操作 (22)3.2.9机前压紧台的操作 (22)3.2.10卷帘门的操作 (23)3.2.11机后工作辊防缠导板的操作 (23)3.2.12机后挤干防跳辊的操作 (24)3.2.13液压剪的操作 (24)3.2.14机后导卫的操作 (25)3.2.15左卷取机的操作 (26)3.2.16左卸卷小车的操作 (27)3.2.17上套筒的操作 (28)3.2.18皮带助卷器的操作 (29)3.3 轧制过程操作 (29)3.3.1穿带的操作 (29)3.3.2轧制的操作 (30)3.3.3液压AGC系统操作控制 (33)3.3.4板形及平衡控制 (38)3.3.5轧辊冷却 (42)3.3.6AGC缸位移传感器零点标定 (42)3.3.7工作辊、中间辊、支承辊换辊操作 (42)3.3.8标高调整装置操作 (45)3.3.9压靠 (49)3.4轧线外操作台、箱位置控制设备范围。

(50)3.4.1 AGC、辅助站操作台 (50)3.4.2乳液站操作台 (50)3.4.3地下操作箱 (51)3.4.4操作 (51)3.5 其它设备操作 (54)3.5.1 开卷机CPC对中 (54)3.5.2 张力计 (54)3.5.3 测厚仪 (54)3.5.4 板形控制系统 (55)3.5.5 测速仪 (55)3.6 操作员站(HMI)的操纵工艺 (55)1.前言《莱钢1500mm六辊冷轧机组操作说明书》主要是面向主轧线的操纵工,该说明根据试轧的工艺要求编制,投入正式生产后,用户会根据规格品种的变化编制新的轧制工艺,相应的操作说明书也需要相应调整,此版本操作说明书仅供试生产参考。

六辊可逆冷轧机机架控制系统

2 机架子 系统控制 功能

2 . 1 预压 靠控 制

由于辊 缝取 决 于工作 辊 的相 对位 置 , 因此 在每

次 换辊 后须 重新 确定 辊 缝 的零 点 , 即需 要 进行 轧辊

预压靠 。操作人员按下预压靠按钮启动后 , 预压靠

全 过 程 将 自动 进 行 , 压下装置 、 传 动装 置 等 相关 设 备 均处 于 自动受控 状态 , 且 相互联锁 。 预 压靠 开始 后 , 液压 压下 系 统 自动驱 动轧 辊接 触, 并 达 到一 个 预 定 压 力 ; 然后, 传 动 系统 投 入 工 作, 使 轧 辊 以慢 速 转 动 ; 同时继 续 使 轧辊 达 到 预先 设 定 的预压 靠力 , 并 将轧 辊位置 设 置为 0 , 预压 靠工 作 完成 。此 时将 轧辊上抬 , 传动 系统停止 工作 。

第3 5 卷 第3 期

2 0 1 3 年6 月

山 东 冶 金

S h a n d o n g M e t a l l u r g y

V0 1 . 3 5 No . 3 J u n e 2 0 l 3

六辊可逆冷轧机机架控 制 系统

宋 晓 云

( 莱芜钢铁集团有限公 司 自动化部 , 山东 莱芜 2 7 1 1 0 4 ) 摘 要 : 莱钢六辊可逆 冷轧机机架控制系统主要包括 预压靠控制 、 弯辊控制 、 中间辊横移控制 以及采用 阶梯板 和斜楔结合 的轧制线调整控制等。生产实践表 明 , 控制 系统运行稳定 、 可靠 , 满足 了生产工艺要求 , 自动化程度高 , 操作 维护方便 。 关键词 : 可逆冷轧机 ; 机架控 制系统 ; 弯辊控制 ; 轧辊横移 ; 阶梯板 ; 斜楔

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

六辊可逆冷轧机横移/弯辊系统的控制

郝宏昭,米进周

(西安重型机械研究所第六研究室,陕西西安710032) [摘要]简要介绍了六辊可逆轧机(UCM轧机)的特点,描述了六辊可逆冷轧机横移/弯辊系统的控制过程。

【关键词]六辊可逆冷轧机;中间辊横移;工作辊弯辊;中间辊弯辊

O前言 随着国民经济的高速发展,市场对成品宽度

带材板形得到了更好的控制。本轧机中间辊只有

正弯辊。

4.1弯辊控制方法、

对弯辊的控制采用压力闭环控制,其控制框

图如图7所示。

[编辑:魏方]

・227・

置,方可进行换辊操作。否则将会损坏轧机辊系。

单独调节,也可以两边同时调节。

4弯辊系统的特点及控制原理

在轧制过程中,弯辊是最为常见的用于对带 刚凸度和板平直度进行连续控制的方法之一。通 过控制轧机轧辊两侧的弯辊力,改变轧辊的辊形。

弯辊控制用于控制轧机出口侧带材的板形。如果 弯辊力使辊缝减小,称之为正弯辊;反之,如果弯

E

此外通过硬线连接方式与AC,C系统通信以协助

AGC系统实现快速卸荷,与工艺PI£之间通过 MPI网通信实现AGC泵站及弯辊泵站的远程起停

匡

r——。一

及故障状态显示,控制框图如5所示。

3中间辊横移系统的特点及控制原理

中间辊横移是控制板形精度的方法之二。它

亡 E

图4中间辊正弯辊

根据带材宽度的不同而轴向移动上下两个中间

馈达到平衡,执行器输出为零,油缸不再动作。当 给定再次增减时,反馈随之增减,执行器驱动油缸

要解决这个控制问题,必须要转换思维方式,

从另外一个角度去看这个问题。首先应该明确, 其实所谓的同步只是从宏观上来说的,它实际上

只是一个理想的同步;若从微观上来分析,其实不 难发现理想的同步实际上是根本不存在的。那么

3.2中间辊横移的控制难点

图6中间辊横移位置闭环控制

本轧机的上、下中间辊各由两个油缸来共同 驱动,上下每对油缸通过机械刚性的连接在一起, 两个油缸中间由机械手扣住中间辊轴头。这样一 来,就增加了控制的难度。就上中间辊来说,它由

控制原理如下:根据不同来料板材宽度给定 一横移量(该横移量须根据工艺来定),传感器将 实际采集到的位移量反馈回来,再把反馈值同给 定值进行比较,PID调节器运作使两者的差值不断 缩小,并输出一电压值给执行器,执行器(这里的

以肯定有一个油缸移动速度快,一个油缸移动速 度慢。若是让两油缸各自移动,那么由于其中一 个总是移动速度快,这样一来,两者的距离也就逐 渐拉大,而他们又是机械的刚性连接,最终必然要

被绊住,谁也移动不了,轧辊自然也就移动不了 了。

图7弯辊压力闭环控制

弯辊控制原理如下:根据带材边部起浪程度 不同给定一弯辊力,传感器将实际采集到的弯辊 力反馈回来,把反馈值同给定作比较,PID调节器 运作使两者的差值不断缩小,同时输出一定的电 流给执行器,执行器(这里的执行器为伺服阀)动 作,从而驱动油缸动作。如此传感器不断采集,不 断比较,PID调节器不断进行修正,直到给定与反

[1]V B金兹伯格.高精度板带材轧制理论与实践[M].姜

明东译.北京:冶金工业出版社,2(102. [2]胡寿松.自动控制原理[M].北京:国防工业出版社,

1999.39-53.

辊力使辊缝增大,称之为负弯辊。正弯辊使带钢 凸度减小,负弯辊使带钢凸度增大i中间辊弯辊 是四辊轧机中所没有的。中间辊弯辊的采用,使

间辊横移、中问辊正弯辊弯辊力作用示意图。

{-..一

r=_=_

[二二

-一一l 一..1

互

l::::

型

…-f 一・-f

图1工作辊正弯辊

图3中间辊横移

厶二‘

2控制单元配置及功能 本设计采用西门子S7—300型PLC作为控制核

心单元,主PLC通过IM360,IM361模块迸行扩展, 带一个扩展机架。该PIE主要功能包括:AGC泵

轴向移动。如此传感器不断采集,不断比较,PID

调节器不断进行修正,直到给定与反馈达到平衡, 执行器输出为零,油缸不再动作,即中间辊到达目 标位置。当给定再次增减时,反馈随之增减,执行

・226・

《冶金自动化》2006年增刊(s2)

比较容易去控制它。而换成两个油缸,两个油缸

内的活塞杆与油缸壁之间因摩擦力有所不同,所

在1

000

Inrfl以上的高精度、高质量的冷轧板带材

的需求日益增长,六辊可逆冷轧机正是以其具有

便于控制板形、适应来料宽度变化大的特点,逐步

占领市场。特别是在1

000聊以上的冷轧机上,

六辊轧机以其优良的性价比,而有统一市场的势 头。・本文介绍了西安重型机械研究所为广东某薄

板厂设计的六辊可逆冷轧机项目的中间辊横移、

辊,的。 3.1中间辊横移控制方法 对中间辊的横移控制采用位置闭环控制,其 控制框图如图6所示。‘

图5

PLC控制框图

器驱动油缸也跟随其不断移动,从而推动中间辊 不断移动,直至反馈与给定再次达到平衡,中间辊

再次到达目标值,最终达到控制板形的目的。

制板形的目的。 4.2弯辊控制注意事项 中间辊弯辊缸在换辊时必须缩回,工作辊弯

中间辊横移操作只能在穿带前或者在轧机低

速运转时动作,其余时间均不能动作。换辊时则 必须按机械要求将中间辊移动到有利于换辊的位

辊缸在换辊时必须处于正弯状态且有一定的平衡 力。工作辊在正负弯辊之间切换时,必须在弯辊

力很小的情况下进行转换。工作辊弯辊可以单边

执行器为比例阀)动作,从而驱动油缸带动中间辊

两个油缸来共同驱动,这就存在两个油缸之间的

同步问题,两个油缸本身的摩擦力肯定会不同,再 加上油缸通过机械手刚性连接,每个油缸同机械 手之间的接触程度又有所不同,所有这些客观因 素增加了同步控制的难度。所以中间辊横移的控 制对同步性要求特别高。 如果单独让一个油缸来驱使中间辊移动,就

5结束语

2004年7月在广东某薄板厂的六辊可逆冷轧 机的设计调试顺利完成,设备运行良好。本文对 UCM轧机作了较为详尽的介绍。其中重点介绍了 中间辊横移、弯辊以及工作辊弯辊的特点以及其 控制原理,尤其对中间辊横移的控制作了更为详 尽的介绍。其中中间辊横移控制思路的剖析对于 类似的其它控制系统有着十分重要的借鉴作用。 [参考文献】

这就要求移动速度快的那个油缸在移动一小段距

离之后,必须停下来等待另外一个油缸追赶上来, 待两个油缸位置基本相同后再同时移动。这样就 避免了因为距离逐渐拉大而互相绊住的问题了。 而从宏观上来看,轧辊一直都在跟随着油缸移动。 有了这样的思路,也就解决了同步的问题。

3.3中间辊横移注意事项

也跟随其移动,从而使轧辊正弯或负弯程度发生 变化,直至反馈与给定再次达到平衡,最终达到控

站及弯辊泵站的设备控制及状态检测,弯辊和中 间辊横移的控制以及显示,支撑辊平衡缸的控制。

[收稿日期]2006-04-13;[修改稿收到日期]2006415-23 [作者简介]郝宏昭(1976-),男,陕西西安人,助理工程师,主要从事冷轧自动控制方面的应用研究工作。

●

・225・

《冶金自动4J6))2006年增刊(S2)

工作辊弯辊、中间辊弯辊控制系统。

l啷轧机

UCM轧机即指具有中间辊横移、工作辊弯辊、

图2工作辊负弯辊

中间辊弯辊功能的六辊可逆冷轧机。UCM轧机通

过采用中间辊双向横移和工作辊正负弯辊以及中

间辊正弯辊控制,极大地增强了板形控制和板平

直度的控制功能,从而提高了成品带材的质量。

图1—4为工作辊正弯辊、工作辊负弯辊、中