齿轮间隙测量法

用压铅法测量齿轮泵啮合间隙的步骤

用压铅法测量齿轮泵啮合间隙的步骤

1、量具的选用

1)选用0~25mm的外径千分尺。

使用前应用干净的软布擦净千分尺的两个测量面,然后校核千分尺的零位;

2)被测铅丝片应放置于测量砧座中间,测量力量要合适(先转动外径千分尺的微分筒,使测量表面与铅丝片表面刚好接触,然后转动棘轮,当发出清脆的“嗒、嗒、嗒”三声后即停止); 3)读数准确(先读固定套筒读数,再读微分筒读数,然后相加);

2、选用合适的软铅丝。

选取合适的软铅丝直径

3、压铅操作

1)装配好主动齿轮;

2)沿从动齿轮一只轮齿的齿宽方向将三段软铅丝等距离粘贴在该轮齿上,使粘贴软铅丝的轮齿处于排出腔,装配好从动齿轮;

3)在联轴节上作标记,装配好轴套和泵盖;

4)用手逆时针转动联轴节,使粘贴软铅丝的轮齿转动吸入腔位,拆卸泵盖及轴套;

5)拆卸从动齿轮,取下软铅丝片并清洁之;

6)用外径千分尺测量每段软铅丝片在轮齿啮合处的厚度并做好记录。

4、测量数据分析:

1)将每段软铅丝片在轮齿啮合处的厚度相加即为啮合间隙(若一侧已被压断,则另一侧啮合处软铅丝的厚度即为啮合间隙);

2)结论:依据所测间隙最大值与正常的间隙范围(一般为0.04~0.08mm)相比较,作为零件可继续使用或换新的结论。

检查齿轮间隙

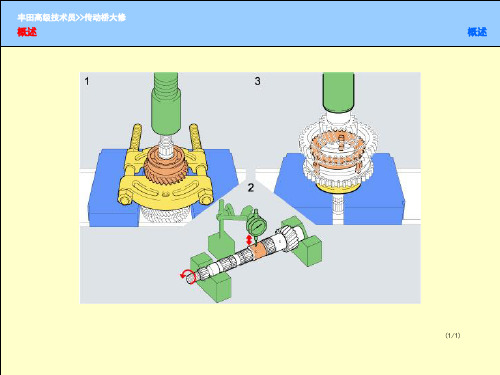

丰田高级技术员>>传动桥大修

分解

1. 拆卸4档从动齿轮

将离合器毂和齿轮从输出轴拆下

SST(轴承拆卸工具)

液压

铁芯片

输出轴轴承

4档从动齿轮

(2/2)

丰田高级技术员>>传动桥大修

分解

2. 拆卸2档齿轮和3档从动齿轮

将离合器毂和齿轮从输出轴拆下

液压

SST(轴承拆卸工具) 铁芯片

3档从动齿轮

2档齿轮

(2/2)

丰田高级技术员>>传动桥大修

分解

3. 拆卸卡环

将离合器毂和齿轮从输出轴拆下

1档齿轮

离合器毂总成

1档齿轮

卡环

离合器毂总成

卡环

维修提示: 卡环

(2/2)

丰田高级技术员>>传动桥大修

分解

4. 拆下1档齿轮

将离合器毂和齿轮从输出轴拆下

液压

SST(轴承拆卸工具)

铁芯片

1档齿轮 离合器毂总成

维修提示: 压入零件 (2/2)

检查

1. 目测检查同步器锁环

检查同步器锁环

维修提示: 目视检查

(2/3)

丰田高级技术员>>传动桥大修

检查

2. 检查同步器锁环 3. 检查同步器锁环运行

检查同步器锁环

同步器锁环

厚度规

齿轮

(3/3)

丰田高级技术员>>传动桥大修

检查

1. 目测检查 2. 检查离合器毂和毂套滑动性能

检查同步器拉环

毂套

离合器毂

丰田高级技术员>>传动桥大修

分解

1. 检定毂套和离合器毂位置

分解离合器毂

齿轮副法向齿侧间隙的计算与检测

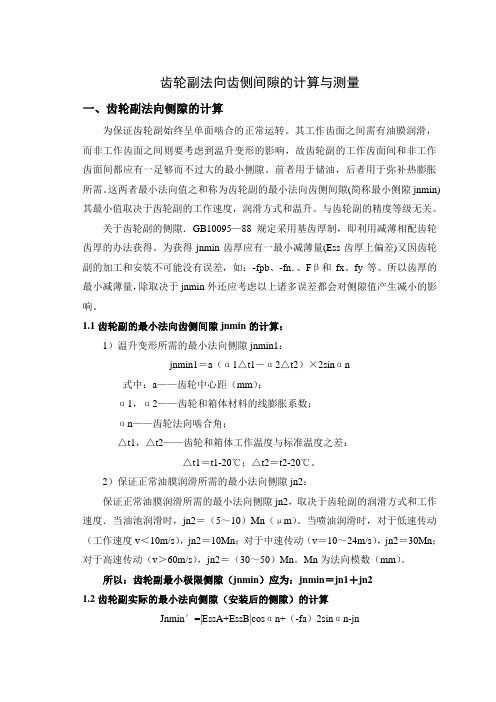

齿轮副法向齿侧间隙的计算与测量一、齿轮副法向侧隙的计算为保证齿轮副始终呈单面啮合的正常运转。

其工作齿面之间需有油膜润滑,而非工作齿面之间则要考虑到温升变形的影响,故齿轮副的工作齿面间和非工作齿面间都应有一足够而不过大的最小侧隙。

前者用于储油,后者用于弥补热膨胀所需。

这两者最小法向值之和称为齿轮副的最小法向齿侧间隙(简称最小侧隙jnmin) 其最小值取决于齿轮副的工作速度,润滑方式和温升。

与齿轮副的精度等级无关。

关于齿轮副的侧隙.GB10095—88规定采用基齿厚制,即利用减薄相配齿轮齿厚的办法获得。

为获得jnmin齿厚应有一最小减薄量(Ess齿厚上偏差)又因齿轮副的加工和安装不可能没有误差,如:-fpb、-fn.、Fβ和fx、fy等。

所以齿厚的最小减薄量,除取决于jnmin外还应考虑以上诸多误差都会对侧隙值产生减小的影响。

1.1齿轮副的最小法向齿侧间隙jnmin的计算:1)温升变形所需的最小法向侧隙jnmin1:jnmin1=a(α1△t1-α2△t2)×2sinαn式中:a——齿轮中心距(mm);α1,α2——齿轮和箱体材料的线膨胀系数;αn——齿轮法向啮合角;△t1,△t2——齿轮和箱体工作温度与标准温度之差:△t1=t1-20℃;△t2=t2-20℃。

2)保证正常油膜润滑所需的最小法向侧隙jn2:保证正常油膜润滑所需的最小法向侧隙jn2,取决于齿轮副的润滑方式和工作速度.当油池润滑时,jn2=(5~10)Mn(μm)。

当喷油润滑时,对于低速传动(工作速度v<10m/s),jn2=10Mn;对于中速传动(v=10~24m/s),jn2=30Mn;对于高速传动(v>60m/s),jn2=(30~50)Mn。

Mn为法向模数(mm)。

所以:齿轮副最小极限侧隙(jnmin)应为:jnmin=jn1+jn21.2齿轮副实际的最小法向侧隙(安装后的侧隙)的计算Jnmin′=|EssA+EssB|cosαn+(-fa)2sinαn-jn式中:EssA 和EssB ——AB 齿轮的齿厚上偏差;jn ——齿轮加工误差和齿轮副的安装无误差(fx ,fy )对侧隙的影响的最小量2f a ·sin αn —当齿轮副A/B 的中心距处于下偏差(-fa )时,对侧隙影响的最小值其中jn=222n 22)cos ()sin (cos 2n y n x pbB pbA f f F f f ααβ⋅+⋅++)α(+ 当=n α20°,F β=fx=2fy 时222104.2βF f f J pbB pbA n ++=1.3齿轮副最大法向侧隙jnmax 的计算:当AB 齿轮的精度等级,齿厚公差和AB 齿轮副的中心局极限偏差都确定时,jnmax 也就自然形成,一般齿轮副对其要求不严,可以免算,只作为检测的一个判定参考。

齿顶间隙测量方法

齿顶间隙测量方法齿顶间隙是指齿轮齿顶与测量仪器之间的距离。

在齿轮制造和齿轮装配过程中,准确测量齿顶间隙是非常重要的。

下面是关于齿顶间隙测量方法的50条详细描述:1. 直接测量法:使用齿顶测量仪直接测量齿轮齿顶与仪器之间的距离。

2. 间接测量法:通过测量齿底间隙和齿高,以及减去齿高的一半,来得到齿顶间隙的数值。

3. 基准板法:使用预制的基准板,将基准板放在齿轮上,通过测量齿顶与基准板的距离来得到齿顶间隙。

4. 滑动尺法:使用滑动尺测量齿顶到滑动尺之间的距离。

5. 游标卡尺法:使用游标卡尺测量齿顶到卡尺之间的距离。

6. 光学测量法:通过光学工具测量齿顶到仪器之间的距离。

7. 激光测距法:使用激光器和接收器来测量齿顶到接收器之间的距离。

8. 影像测量法:使用相机或扫描仪来提取齿顶的图像,然后使用图像处理软件来测量齿顶间隙。

9. 探触式测量法:通过使用探针或传感器来测量齿顶到传感器之间的距离。

10. 电容测量法:利用电容变化来测量齿顶间隙的方法。

11. 超声波测量法:使用超声波仪器来测量齿顶到仪器之间的距离。

12. 磁性测量法:利用磁性物质测量齿顶间隙的方法。

13. 刷式测量法:使用刷子或刷式传感器来测量齿顶到刷子之间的距离。

14. 加权测量法:通过将多个测量结果进行加权平均来得到更准确的齿顶间隙数值。

15. 录像测量法:使用摄像机录制齿顶的视频,然后使用图像分析软件来测量齿顶间隙。

16. 电感测量法:通过测量电感变化来得到齿顶间隙。

17. 网络测量法:利用网络连接的设备来进行齿顶间隙的测量。

18. 纲丝测量法:使用纲丝测量齿顶间隙。

19. 磁敏电阻测量法:利用磁敏电阻变化来测量齿顶间隙。

20. 感应式测量法:通过感应电流的变化来测量齿顶间隙。

21. 拉线测量法:使用拉线来测量齿顶到拉线之间的距离。

22. 电位器测量法:利用电位器来测量齿顶间隙。

23. 声学测量法:使用声音波测量齿顶到仪器之间的距离。

24. 振动测量法:通过测量振动频率或振动幅度来测量齿顶间隙。

齿轮公法线长度偏差的测量

WK WK+1 1 2 3 4

WK+1-WK= 5

Pb = 6

测量 结果

公法线长度变动量Δ Fw=

公法线平均长度偏差Δ Ewm= W -W = (mm)

四、注意事项:

1.按公称公法线长度W,选择测量范围合适的公法线千分尺,

ቤተ መጻሕፍቲ ባይዱ并应注意校准其示值零位。 2.测量公法线长度时应注意千分尺两个碟形量砧的位置(或 指示 规两个量的位量)。见图:(a)图所示两个量砧与 齿 面在分度圆附近相切,位置正确;(b)图所示两个量砧与齿

面分别在齿顶和齿根处相切,不好;(c)图所示两个量砧与

表读取示值,并记入表中。 (4)所有测量值中的最大值Wmax与最小值Wmin之差为公法线

长度变动量Fw;

(5)所有读数的平均值与公法线公称长度之差为公法线平均 长度偏差EW m。 F W 和EW m应分别在公法线长度变动公差F W 和公法线平均 长度上偏差EWms 与下偏差E Wmi 范围内零件才为合格。

测量公法线平均长度偏差时, 需先计算被测齿轮公法线长度

的公称值W, 沿齿圈一周每次跨过一定齿数进行测量,所 得读数的平均值与公称值之差即为WmE∆ 值。

根据被测齿轮的模数、齿数和标准压力角等参数计算跨 齿数和 公称公法线长度W,计算公式:

+2

m、z、α——齿轮的模数、齿数、标准压力角; invα——渐开线函数,inv20度为0.014904;

内,所有实际公法线长度的平均值W平均与公法线长度公称值 W之差,即: △Ewm =W平均- W 它反映齿厚减薄量。 其测量目的是为了保证齿侧间隙。

公法线千分尺测量公法线原理图

公法线千分尺量仪说明和测量原理

3. 齿轮公法线长度通常使用公法线干分尺或公法线指

锥齿轮合间隙的检查方法

锥齿轮合间隙的检查方法嘿,咱今儿就来聊聊锥齿轮合间隙的检查方法!你可别小瞧了这个,就好像是一场齿轮间的微妙舞蹈,得跳得恰到好处才行呢!先来说说直观检查法。

这就好比咱直接用眼睛去看一场表演,能不能看出点门道来。

咱可以把锥齿轮转一转,看看有没有啥卡壳的地方呀,或者有没有不顺畅的感觉。

要是有,那间隙可能就不太对咯。

这多简单直接呀,就像咱平时一眼就能看出谁脸色不太对一样。

还有压铅法呢!就好像给齿轮们穿上了一层特殊的“衣服”。

把铅丝放在齿轮之间,然后转动齿轮,再拿出来看看铅丝被压成啥样了。

从这被压的痕迹就能知道间隙大概有多少啦。

这是不是挺有意思的,就像根据脚印来判断一个人走过的路一样。

塞尺检查法也不能落下呀!这就像是拿着一把特别的尺子去量一量齿轮间的缝隙。

把塞尺插进齿轮间隙里,看看能插进去多厚的,这不就知道间隙大小了嘛。

这多像我们用尺子量东西一样平常,但在这锥齿轮的世界里可就大有用处啦。

哎呀,你想想看,如果锥齿轮合间隙没检查好,那会咋样呢?就好像跳舞的时候舞步乱了套,能好看吗?肯定不行呀!机器也会出毛病,工作起来不顺畅,那可就麻烦啦!所以说,这检查方法可得好好掌握,不能马虎呀!咱再回过头来想想,这些方法其实都不难理解吧?直观检查法,靠咱的眼睛和感觉;压铅法,借助铅丝来帮忙;塞尺检查法,用专门的尺子去测量。

每个方法都有它的特点和用处呢。

总之呢,锥齿轮合间隙的检查可真是个重要的事儿,咱得认真对待。

要像对待宝贝一样,小心翼翼地去检查,去调整。

这样才能让锥齿轮们好好地合作,让机器正常运转起来呀!你说是不是这个理儿呢?咱可不能让这小小的间隙问题影响了整个大工程呀!。

齿轮的测量

8. 测量时均匀地转动横向手轮3, 特别是测头 13接近齿顶时应小心, 别让其滑出齿面而 挤坏测头及工件;注意观察表的指针移动 范围, 如果指针偏向一边, 可用微调滚花 手轮4再次进行调整, 并旋转电感电箱上的 手轮选取合适的放大倍数; 9. 测量完毕用手推着测头并转动横向手轮3, 使其回到起始位置, 这样可以防止测头划 伤工件; 10.将自动记录器24立面板上的钮子开关扳至 记录位置;将自动记录器水平面板上的送 纸和笔电流钮子开关扳到开的位置(见图740);记录线的粗、中、细三种线与7mA、 5mA、3mA三种烧线电流相对应, 应根据排 纸速度选取, 排纸速度越大, 烧线电流也 越大, 以划线细而清晰为准;旋转记录笔 微调旋钮, 使其笔尖近似地处于记录纸中 间位置, 然后均匀地转动横向手轮3, 记录 器便自动将齿形误差曲线记录下来。 重复以上有关步骤对另一齿面进行测量; 11.在被测齿轮圆周上每隔90位置选测一齿, 每齿左右齿廓都要测量。根据记录曲线取 其中最大值作为评定该齿轮的齿形误差值, 最后判断工件合格与否。

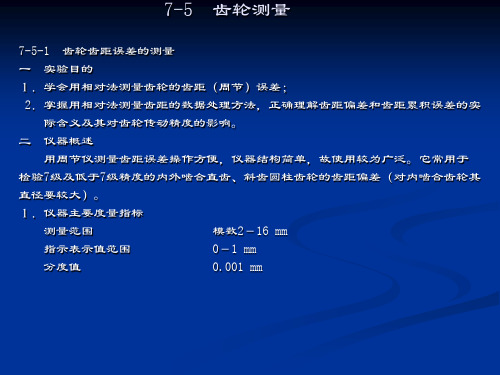

7-5

齿轮测量

7-5-1 齿轮齿距误差的测量 一 实验目的 1.学会用相对法测量齿轮的齿距(周节)误差; 2.掌握用相对法测量齿距的数据处理方法,正确理解齿距偏差和齿距累积误差的实 际含义及其对齿轮传动精度的影响。 二 仪器概述 用周节仪测量齿距误差操作方便,仪器结构简单,故使用较为广泛。它常用于 检验7级及低于7级精度的内外啮合直齿、斜齿圆柱齿轮的齿距偏差(对内啮合齿轮其 直径要较大)。 1.仪器主要度量指标 测量范围 模数2-16 mm 指示表示值范围 0-1 mm 分度值 0.001 mm

(a)工作原理 (b)径向读数坐标图 图7—36 齿圈径向跳动测量

3.仪器结构

齿轮跳动检查仪外形见图7-37所示。

齿轮测量方法范文

齿轮测量方法范文齿轮是传动机构中常见的一种零件,齿轮的形状和精度对传动系统的性能和寿命有重要影响。

因此齿轮的测量方法是非常重要的,下面将介绍一些常见的齿轮测量方法。

1.外径测量法齿轮的外径是最常见的尺寸要求之一,可以使用千分尺或者游标卡尺等传统测量工具来测量。

2.齿宽测量法齿宽是齿轮的另一个重要尺寸,可以使用游标卡尺或者外径千分尺来测量。

同时还可以使用齿宽测量仪等专用设备来进行更精确的测量。

3.齿顶高测量法齿顶高是齿轮齿形的一个重要参数,可以使用齿顶高测量仪来进行测量。

齿顶高测量仪是一种具有精确导引机构的测量设备,可以保证测量的准确性。

4.齿根高测量法齿根高也是齿轮齿形的一个重要参数,可以使用齿根高测量仪来进行测量。

齿根高测量仪与齿顶高测量仪原理类似,也具有精确导引机构,可以保证测量的准确性。

5.齿距测量法齿轮的齿距也是一个重要参数,可以使用齿距测量仪来进行测量。

齿距测量仪是一种精密的测量设备,可以直接测量出齿轮齿距的大小。

6.模数测量法模数是齿轮的设计参数之一,可以使用模数测量仪来进行测量。

模数测量仪是一种专用的测量设备,可以测量出齿轮的模数大小。

7.齿轮角度测量法齿轮的角度也是一个重要的测量参数,可以使用角度测量仪来进行测量。

角度测量仪可以测量出齿轮的齿轮片角、压力角等角度参数。

需要注意的是,在进行齿轮测量时,应尽量减小人为误差的影响。

可以通过选择合适的测量工具、合理安装工件以及使用专用测量设备等方式来提高测量的准确性。

此外,随着科技的进步,现代化的测量技术也被广泛应用于齿轮测量中。

例如,光电测量技术、激光测量技术等可以提高测量的精度和效率,为齿轮制造提供更加可靠的测量结果。

综上所述,齿轮的测量方法包括外径测量法、齿宽测量法、齿顶高测量法、齿根高测量法、齿距测量法、模数测量法和齿轮角度测量法等。

不同的测量方法适用于不同的齿轮尺寸和形状,选择适合的测量方法可以提高测量的准确性和效率。

同时,现代化的测量技术也为齿轮测量提供了更多的选择和可能性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

用百分表测量齿轮啮合间隙

收藏本文分享

齿轮啮合间隙的测量,一般采用铅丝咬合后测量铅丝的厚度,或用塞尺填塞齿侧的方法来测量。

这两种方法既费时又不准确,而且有的减速机(箱)由于结构形式的限制,很难使用这两种方法测量。

现介绍一种用百分表测量齿轮啮合问隙的方法。

一般减速机的齿轮轴都有带螺纹的中心孔(也可以事先要求做出),做一个带有与中心孔相同螺纹的测量杆,测量杆与带有刻度的直尺做成直角刚性联接(见附图)。

测量时,把钡成量杆拧在轴端上,并用螺母锁死,再根据齿轮的节圆半径将百分表的触针一与测量杆对应尺寸相接触,调好百分表,用手轻轻来回转动齿轮轴,齿抡即在啮合间隙区域内转动,齿轮轴带动测量杆转动,测量杆上测点的移动距离即为齿轮啮合间隙,可直接从百。