细骨料试验报告

轻集料试验报告

批准

×××

审核

×××

试验

×××

试验单位 报告日期

本表由试验单位提供,施工单位保存。

××建筑工程公司试验室 2003-03-25

/

一、筛分析 2.最大粒径(粗骨料)

20

mm

3.级配情况

试 二、表观密度 验 结 三、堆积密度 果 四、筒压强度

五、吸水率(1h)

六、粒型系数

七、其它 结论:

√ 连续粒级

□ 单粒级

1190 678

kg/m3 kg/m3

5.1

Mpa

4.2

%

/

含泥量:0.4% 空隙率43%

依据GB/T17431.1.2-1998标准,该粘土陶粒符合要求,颗粒级配10-20mm,密度等级700,含泥 量小于1.0%。

轻集料试验报告

表C4-18 工程名称 ××工程

பைடு நூலகம்

编号 试验编号 委托编号

2003-006 2003-0135

试样编号 002

委托单位 ××建筑工程公司

试验委托人 ×××

种类 代表数量

粘土陶粒

密度等级 来样日期

轻粗集料700 2003-03-20

产地 试验日期

XX 2003-03-20

1.细度模数(细骨料)

检测报告表格

二、浸水后的拉伸胶粘强度(MPa)

试 三、热老化后的拉伸胶粘强度(MPa)

验 结

四、冻融循环后的拉伸胶粘强度(MPa)

果 五、压缩剪切胶粘原强度(MPa)

六、热老化后的压缩剪切胶粘强度(MPa)

七、其他

结论:

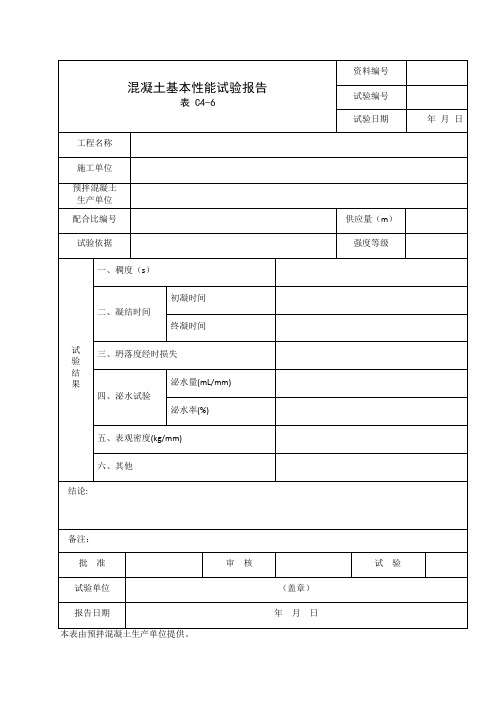

资料编号 试验编号 委托编号 使用部位

委托人 试样编号

见证人 代表数量 委托日期 试验日期

年月日 年月日

等级 委托日期

一、细度

1、方孔筛筛余(%) 2、80μm 方孔筛筛余(泥胶砂抗压强度比

四、烧失量(%)

五、其他

结论:

年月日

资料编号 试验编号 委托编号 使用部位 委托人 试样编号 见证人 产地 试验日期

年月日

备注:

批准 检测试验机构

报告日期 本表由检测机构提供。

外加剂试验报告

表 C4-12

年月日 试验项目

试 验 结 果

资料编号 试验编号 委托编号 使用部位 委托人 试样编号 见证人 代表数量 委托日期 试验日期

试验结果

年月日 年月日

结论:

备注:

批准 检测试验机构

报告日期 本表由检测机构提供。

审核

试验

年月日

掺合料试验报告

表 C4-13

工程名称 委托单位 施工单位 见证人单位 掺合料种类 代表数量

委托人 试样编号

见证人 代表数量 委托日期 试验日期

年月日 年月日

有

个试件出现裂纹或剥落。

备注:

批准 检测试验机构

报告日期 本表由检测机构提供。

审核

试验

年月日

陶瓷墙地砖胶粘剂试验报告

表 C4-25

工程名称 委托单位 施工单位 见证人单位 样品名称 型号规格 生产厂家 材料配比

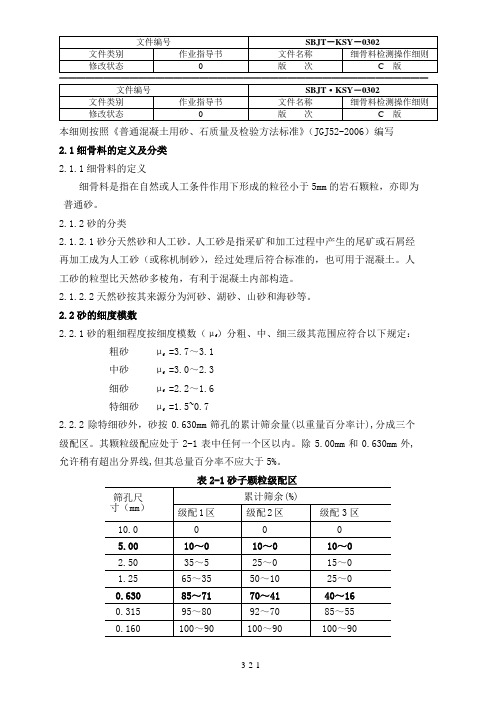

第二章 细骨料砂试验

本细则按照《普通混凝土用砂、石质量及检验方法标准》(JGJ52-2006)编写2.1细骨料的定义及分类2.1.1细骨料的定义细骨料是指在自然或人工条件作用下形成的粒径小于5mm的岩石颗粒,亦即为普通砂。

2.1.2砂的分类2.1.2.1砂分天然砂和人工砂。

人工砂是指采矿和加工过程中产生的尾矿或石屑经再加工成为人工砂(或称机制砂),经过处理后符合标准的,也可用于混凝土。

人工砂的粒型比天然砂多棱角,有利于混凝土内部构造。

2.1.2.2天然砂按其来源分为河砂、湖砂、山砂和海砂等。

2.2砂的细度模数2.2.1砂的粗细程度按细度模数(μ)分粗、中、细三级其范围应符合以下规定:f=3.7~3.1粗砂μf=3.0~2.3中砂μf=2.2~1.6细砂μf=1.5~0.7特细砂μf2.2.2除特细砂外,砂按0.630mm筛孔的累计筛余量(以重量百分率计),分成三个级配区。

其颗粒级配应处于2-1表中任何一个区以内。

除5.00mm和0.630mm外,允许稍有超出分界线,但其总量百分率不应大于5%。

表2-1砂子颗粒级配区配制混凝土时宜优先选用Ⅱ区砂。

当采用Ⅰ区砂时(Ⅰ区砂砂粒较粗,混凝土拌和物保水性较差,适宜配制富混凝土和低流动性混凝土),应提高砂率,并保持足够的水泥用量,满足混凝土的和易性;当采用Ⅲ区砂时(Ⅲ区砂砂粒较细,混凝土拌和物保水性好,但干缩较大),宜适当降低砂率;当采用特细砂时,应符合相应的规定。

配制泵送混凝土,宜选用中砂。

砂筛应采用方孔筛。

砂的公称粒径、砂筛筛孔的公称直径和方孔筛筛孔边长应符合表2-2的规定。

表2-2 砂的公称粒径、砂筛筛孔公称直径和方孔筛筛孔边长尺寸2.2.3砂的细度模数计算式如下:(β2+β3+β4+β5+β6)-5β1μf =………………………………(2-1)100-β 1式中μf—细度模数;β1、β2、β3、β4、β5、β6—分别为5.00mm、2.50mm、1.25mm、0.630mm、0.315mm、0.160mm各筛上的累计余百分数。

砼配合比试验报告

砼配合比试验报告

一、测试目的

本试验旨在确定砼的最佳配合比,以获得优质和符合要求的混

凝土。

二、测试方法

1. 原材料准备:按照设计配合比,准备水、水泥、细骨料、粗

骨料等原材料。

2. 配制混凝土:按照设计配合比的要求,进行混凝土的配制。

3. 测试样品:从配制好的混凝土中取样,制备试块或圆锥试件。

4. 试件养护:对试块或圆锥试件进行养护,保持适宜的温度和

湿度。

5. 试验参数:测试试件强度、抗渗性能、抗冻性能等参数。

三、实验结果

根据试验数据,得出以下结果:

1. 强度测试结果:记录试件在不同龄期下的抗压强度。

2. 抗渗性能测试结果:记录试件在不同压力下的抗渗性能。

3. 抗冻性能测试结果:记录试件在不同温度下的抗冻性能。

四、分析和讨论

根据实验结果,分析混凝土的配合比是否满足设计要求,讨论

存在的问题和改进方案。

五、结论

根据试验结果和分析,得出以下结论:

1. 配合比是否合理:根据试验结果,判断砼的配合比是否合理。

2. 砼性能评估:根据试验数据,评估砼的强度、抗渗性能和抗

冻性能是否符合需求。

六、建议

根据实验结果和结论,提出改进配合比或其他调整建议,以获

得更好的砼品质和性能。

七、试验总结

总结本次试验的目的、方法、结果和结论,对今后的砼配合比

研究提出展望。

八、参考文献

列出本试验所参考的文献和资料。

以上为本次砼配合比试验报告的大致框架,具体内容根据实际试验情况进行编写。

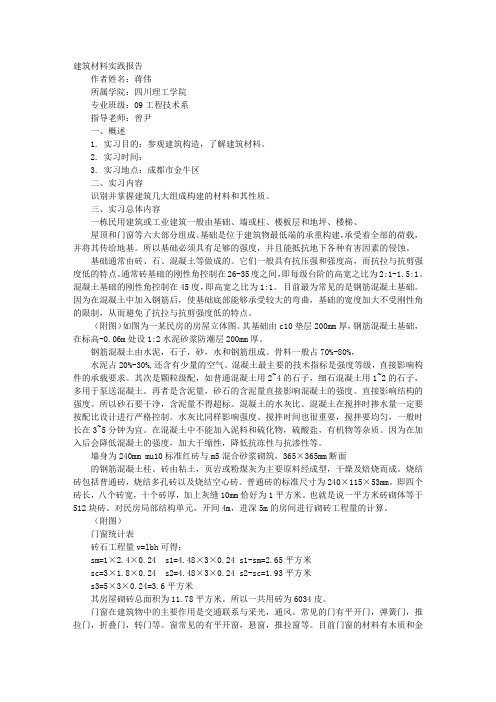

建筑材料实践报告

建筑材料实践报告作者姓名:蒋伟所属学院:四川理工学院专业班级:09工程技术系指导老师:曾尹一、概述1. 实习目的:参观建筑构造,了解建筑材料。

2. 实习时间:3. 实习地点:成都市金牛区二、实习内容识别并掌握建筑几大组成构建的材料和其性质。

三、实习总体内容一栋民用建筑或工业建筑一般由基础、墙或柱、楼板层和地坪、楼梯、屋顶和门窗等六大部分组成。

基础是位于建筑物最低端的承重构建,承受着全部的荷载,并将其传给地基。

所以基础必须具有足够的强度,并且能抵抗地下各种有害因素的侵蚀。

基础通常由砖、石、混凝土等做成的。

它们一般具有抗压强和强度高,而抗拉与抗剪强度低的特点。

通常砖基础的刚性角控制在26-35度之间,即每级台阶的高宽之比为2:1-1.5:1。

混凝土基础的刚性角控制在45度,即高宽之比为1:1。

目前最为常见的是钢筋混凝土基础。

因为在混凝土中加入钢筋后,使基础底部能够承受较大的弯曲,基础的宽度加大不受刚性角的限制,从而避免了抗拉与抗剪强度低的特点。

(附图)如图为一某民房的房屋立体图。

其基础由c10垫层200mm厚,钢筋混凝土基础,在标高-0.06m处设1:2水泥砂浆防潮层200mm厚。

钢筋混凝土由水泥,石子,砂,水和钢筋组成。

骨料一般占70%-80%,水泥占20%-30%,还含有少量的空气。

混凝土最主要的技术指标是强度等级,直接影响构件的承载要求。

其次是颗粒级配,如普通混凝土用2~4的石子,细石混凝土用1~2的石子,多用于泵送混凝土。

再者是含泥量,砂石的含泥量直接影响混凝土的强度。

直接影响结构的强度。

所以砂石要干净,含泥量不得超标。

混凝土的水灰比。

混凝土在搅拌时掺水量一定要按配比设计进行严格控制。

水灰比同样影响强度。

搅拌时间也很重要,搅拌要均匀,一般时长在3~5分钟为宜。

在混凝土中不能加入泥料和硫化物,硫酸盐,有机物等杂质。

因为在加入后会降低混凝土的强度,加大干缩性,降低抗冻性与抗渗性等。

墙身为240mm mu10标准红砖与m5混合砂浆砌筑,365×365mm断面的钢筋混凝土柱。

土力学固结实验报告

土力学固结实验报告通过固结试验,研究土壤在施加一定固结应力下的固结变形规律,并获得土体的固结曲线和固结参数。

实验原理:土体的固结是指土体在外界荷载作用下体积发生减小的过程,主要包括剪切刚性、孔隙水压力变化和土壤框架应变变化。

固结曲线则描述土体固结程度的曲线。

固结参数主要包括固结压缩模量、固结指数和固结系数。

实验步骤:1.准备样品:采用孔隙比较大的细骨料和黏土,按一定比例混合制备试样。

2.装置试验仪器:将试样放入固结仪器中,仪器上设置有负荷框架、测量器等。

3.施加固结应力:根据试验要求,施加一定固结应力在试样上。

4.收集数据:记录不同应力下的固结变形和时间,并计算孔隙比和固结指数等参数。

5.绘制固结曲线:根据实验数据绘制固结曲线图,并进行数据分析。

实验结果及分析:通过实验观测和数据处理,得到如下结果:随着施加应力的增加,试样的体积逐渐减小,固结变形逐渐发展。

通过绘制固结曲线,可以得到固结指数和固结压缩模量等参数,进一步分析土壤的固结性质。

实验结论:1.土壤在受到一定固结应力作用下,会产生固结变形,体积缩小。

固结变形的程度与施加的应力大小有关。

2.通过绘制固结曲线和计算固结指数等参数,可以描述土壤的固结性质和压缩特性。

3.固结试验可以为土壤工程提供重要的参考数据,对土壤的固结特性和工程设计有一定的指导作用。

实验中可能存在的误差:1.试样制备过程中可能存在混合不均匀的情况,导致试样的固结性质不准确。

2.仪器的测量误差可能会对实验结果造成一定影响。

3.实验条件的限制和操作技巧的不熟练可能对实验结果产生一定的误差。

改进方案:1.在制备试样时,应尽量保证混合均匀,避免试样中存在明显的非均质性。

2.在使用仪器时,应校准并考虑测量误差,尽量减小误差对实验结果的影响。

3.在进行实验时,应加强操作技巧的培训,提高实验的准确性和可靠性。

总结:通过土力学固结实验,可以研究土壤的固结变形规律,获得固结曲线和固结参数,为土壤工程的设计和施工提供重要的参数和参考依据。

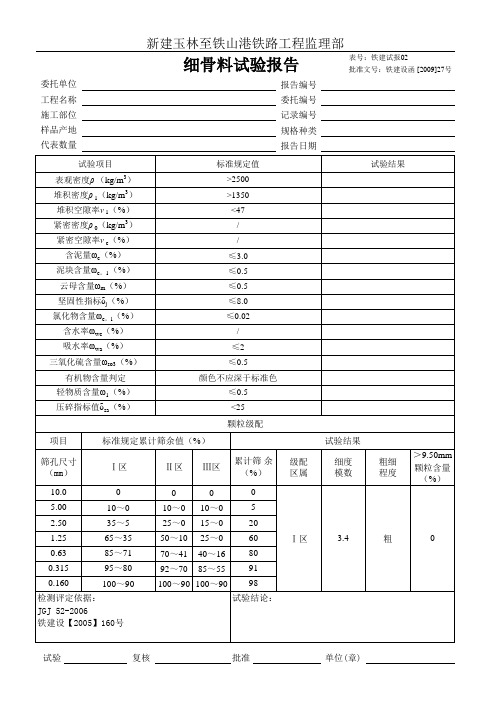

02细骨料试验报告

100~90 100~90

检测评定依据: JGJ 52-2006 铁建设【2005】160号

试验

复核

批准

单位(章)

新玉林至铁山港铁路工程监理部

细骨料试验报告

委托单位 工程名称 施工部位 样品产地 代表数量

试验项目 表观密度ρ (kg/m ) 堆积密度ρ 1(kg/m ) 堆积空隙率v 1(%) 紧密密度ρ 0(kg/m ) 紧密空隙率v c(%) 含泥量ωc(%) 泥块含量ωc,1(%) 云母含量ωm(%) 坚固性指标δj(%) 氯化物含量ωc,l(%) 含水率ωwc(%) 吸水率ωwa(%) 三氧化硫含量ωso3(%) 有机物含量判定 轻物质含量ω1(%) 压碎指标值δsa(%)

3 3 3

表号:铁建试报02 批准文号:铁建设函 [2009]27号

报告编号 委托编号 记录编号 规格种类 报告日期

标准规定值 >2500 >1350 <47 / / ≤3.0 ≤0.5 ≤0.5 ≤8.0 ≤0.02 / ≤2 ≤0.5 颜色不应深于标准色 ≤0.5 <25 试验结果

颗粒级配 项目 筛孔尺寸 (mm) 10.0 5.00 2.50 1.25 0.63 0.315 0.160 标准规定累计筛余值(%) Ⅰ区 0 10~0 35~5 65~35 85~71 95~80 100~90 Ⅱ区 0 10~0 25~0 50~10 70~41 92~70 Ⅲ区 0 10~0 15~0 25~0 40~16 85~55 累计筛 余 (%) 0 5 20 60 80 91 98 试验结论: Ⅰ区 3.4 粗 0 级配 区属 试验结果 细度 模数 粗细 程度 >9.50mm 颗粒含量 (%)

细骨料筛分析实验报告

细骨料筛分析实验报告摘要:细骨料筛分分析实验旨在检测细骨料的物理特性,包括粒度成分、粒径分布、比表面积和粗糙度指数等,以及细骨料的物化分析,包括岩石物理性质和岩石化学特性等。

本次筛分实验用到的样本为某石灰岩分地层,采用现济细度分析仪对样本进行筛分分析,并对分析结果进行总结和绘制,以便了解和论证细骨料的分布特征及其影响的研究结论。

(一)实验目的1. 了解细骨料的分布特征。

2.究细骨料的物理特性,包括粒度成分、粒径分布、比表面积及粗糙度指数等。

3.究细骨料的物化分析,包括岩石物理性质和岩石化学特性等。

(二)实验方法1.用现济细度分析仪进行筛分实验,确定细骨料的分布状况。

2.实验样本进行物理特性和物化分析,测定粒度成分、粒径分布、比表面积及粗糙度指数等物理特性,测定岩石物理性质及岩石化学特性等。

(三)实验结果1.骨料的分布特征:细骨料以0.001-0.02mm粒径范围内的粒度最多,粒度大小较细,绒毛粒占有绝大多数,粗粒度较少。

2.骨料的物理特性:细骨料的粒度组成以0.001-0.02mm的颗粒为主,占99.75%;其次为0.02-0.06mm的颗粒,占0.25%;其比表面积为2.2m2/kg;其粗糙度指数为0.19。

3.骨料的物化分析:细骨料的岩石物理性质,包括外观形态、抗拉强度、抗压强度等测量结果,为合格质量;岩石化学分析结果显示,样本中钠、钙、镁含量分别为2.2%、56.6%、35.5%。

(四)结论1.骨料的粒度组成以0.001-0.02mm的颗粒为主,绒毛粒占有绝大多数,粗粒度较少;其比表面积为2.2m2/kg;其粗糙度指数为0.19。

2.本的岩石物理性质,抗拉强度、抗压强度等测量结果均为合格质量;岩石化学特性,碳酸盐岩中钠、钙、镁含量分别为2.2%、56.6%、35.5%,为正常范围。

本实验从细骨料的分布特征、物理特性、物化分析等方面,进行了深入的研究,有助于细骨料的岩性特征研究,为石油工程、地质工程等提供了参考数据及研究依据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表号:铁建试报02 标准代号:QC/R 9205-2015 报告编号 委托编号 记录编号 规格种类 SJSN-SG3-S-201702-001 SJSN-SG3-S-201702-001 SJSN-SG3-S-201702-001 中砂 2017年2月8日 试验结果 / / / / / 1.3 0.1 0.2 / / / / / 浅于标准色 0.2 / 试验结果 累计筛余 (%) 0 4 18 41 59 81 92 Ⅱ区 2.8 中砂 0 级配 区属 细度 模数 粗细 程度 >10.0mm 颗粒含量(%)

细骨料试验报告

委托单位 工程名称 施工部位 样品产地 代表数量 试验项目 表观密度ρ (kg/m ) 堆积密度ρ L (kg/m ) 堆积空隙率v L(%) 紧密密度ρ 0(kg/m ) 紧密空隙率v c(%) 含泥量ωc(%) 泥块含量ωc,L(%) 云母含量ωm(%) 坚固性指标δj(%) 氯化物含量ωc,L(%) 含水率ωwc(%) 吸水率ωwa(%) 三氧化硫含量ωso3(%) 有机物含量判定 轻物质含量ωL(%) 压碎指标值δsa(%) 筛孔尺寸 (mm) 9.5 颗粒 级配 4.75 2.36 1.18 0.6 0.3 0.15 标准规定 累计筛余值(%) 0 10~0 25~0 50~10 70~41 92~70 100~90

371.68t 标准规定值 >2500 >1350 <47 / / ≤2.0 ≤0.25 ≤0.5 质量损失≤8% <0.02% / ≤2% ≤0.5% 颜色不应深于标准色 ≤0.5 <25%

报告日期

检测评定依据: 《建设用砂》GB/T14684-2011 《铁路混凝土》TB/T3275-2011 《高速铁路预制后张法预应力混凝土简支梁》 TB/T3432-2016

试验结论: 该批细骨料所检项目均符合《铁路混凝土》TB/T3275-2011、 《高速铁路预制后张法预应力混凝土简支梁》TB/T3432-2016的技术 要求。

试验

复核

批准单位(章)来自