反应器压差升高原因分析及处理措施修订稿

反应器压差升高原因分析及处理措施

反应器压差升高原因分析及处理措施曹智勇摘要:本文结合蜡油加氢装置第一运行周期2012年度的生产运行现状和操作特点,分析了装置反应器压差升高的原因,并针对原因分析,提出了解决问题的办法和措施,为装置的长周期运行提供帮助。

关键词:蜡油加氢催化剂床层压降一、前言260万t/a蜡油加氢处理装置以Ⅱ、Ⅲ常减压装置轻、重蜡油以及焦化蜡油为原料,生产加氢蜡油、石脑油、精制柴油等产品,为公司催化裂化装置提供优质原料增产高品值汽油,提高公司经济效益。

从第一生产周期运行情况来看,精制蜡油的脱硫、脱氮率较高、残炭含量低,但是反应器压差上升过快的问题一直是困扰装置长周期运行的主要问题。

2010年10月和2012年10月因反应器压差达到工艺卡片规定最大值而进行催化剂撇头;2013年9月床层压差达到1.2MPa,装置被迫降量生产,处理量只能维持240t/h,远低于设计值310t/h。

反应器压差上升不仅降低了装置的处理能力,增加了装置的能耗,而且还缩短了生产周期,造成人力、物力的浪费。

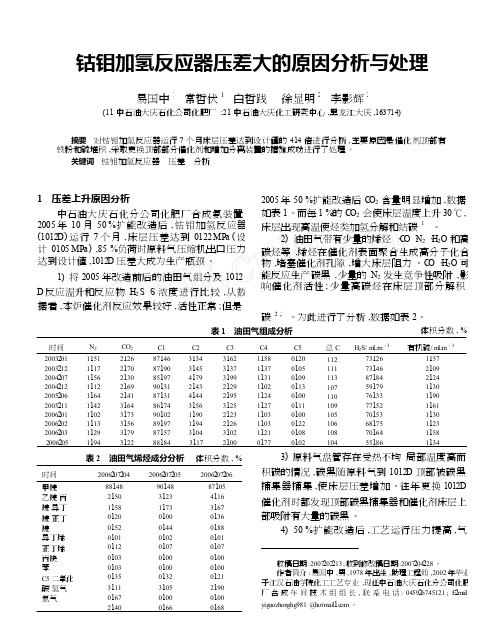

二、反应器压差上升快的原因分析图1 2012年蜡加床层压降变化曲线图从蜡油加氢装置2012年度的生产运行情况看,整个反应器床层最高点温度未超410℃(设计末期温度426℃),各床层径向温差稳定<6℃,未出现突然升高的现象,生产过程较平稳,但反应器压差上升的趋势很快的(如图1),究其原因分析,导致的影响因素较多,结合生产实际状况我认为主要影响因素包括原料性质的变化,催化剂结焦,催化剂床层局部塌陷和操作异常波动等方面,具体原因分析如下。

2.1 原料性质对床层压降的影响原料性质是影响床层压降上升的主要原因。

由于原料中的杂质如重金属,沥青质,污染物等汇集在催化剂床层上部及床层空隙,当达到一定数量后,就会在催化剂上部形成一层高密度的滤饼或床层催化剂的孔隙率下降,堵塞流体流道,造成床层压降上升,所以对已装填完催化剂的床层来讲,空隙率已定,原料油中的杂质含量就很关键。

浅析加氢反应器压差增大原因及应对探讨

浅析加氢反应器压差增大原因及应对探讨本文我们主要针对加氢反应器压差增大的原因进行分析和研究,如果加氢反应器压差增大时会产生那些危害,我们根据实际情况找出解决加氢反应器压差增大的办法和措施,进一步保障加氢反应器不会因为压差增大问题影响正常运行,积累一些解决加氢反应器压差增大问题的经验,为原油加工效率和质量的提高做出贡献。

标签:加氢反应器;压差增大;原因目前我国的科技正在不断的发展进步,石油企业的发展促进了原油加工业的崛起,保障汽油和柴油从原油中加工出来的质量进一步提升,将原油中的有用材质提炼出来,我们大部分采取加氢反应器进行原油的处理工作,处理主要是将原油进行分离工作,将有用材质和杂质进行分离,保留有用的物质,排除杂质,加氢反应器的应用在原油的加工中使用的十分广泛,对原油加工的效率和质量都有很大程度的提升,床层的压差会因为加氢反应器长时间的工作而慢慢的加大,随着使用时间的越来越长,压差的增加会超过设备的承受能力,容易造成设备生产时出现安全隐患,设备的使用性能降低,设备被迫停止运行,影响工作效率。

我们结合实际操作将加氢反应器压差增大的原因进行分析和研究,总结出有效降低加氢反应器压差的措施,保障加氢反应器的正常运行,为原油的加工处理工作提供保障。

1 加氢反应器压差增大产生的危害加氢反应器在工作过程中压差增大,内部的氢含量在循环的时候容易逐渐减少,影响进料量也逐渐减少,降低设备在空中运行的速度,催化剂的利用率会受到设备在空中停留的时间比较长而产生的焦炭影响,导致焦炭的堆积;原料油会因为加氢反应器效率的降低而产生的承受压力减小,出现浓度下降,能源消耗量大;床层的结构和催化剂颗粒在加氢反应器压差增大的时候会出现损坏,床层的温度和受力也会不均匀,床层发生结构变形和坍塌,催化剂颗粒散失;下游中的物质出现的逆向和横向的流动不均匀,是因为加氢反应器的压差增大导致蒸汽不能有效的穿过催化剂床层,发生物质的混乱。

2 加氢反应器压差增大的原因分析2.1 原料油中材质的影响加氢反应器在运行的过程中,原料油中有的細小固体颗粒在经过过滤器的时候不容易被过滤出去,很多都聚集在催化剂的床层位置,时间长颗粒就会越聚越多,焦粉、铁锈等都会慢慢在容器中产生,夹杂在催化剂颗粒之间,最终导致反应器压差增大。

钴钼加氢反应器压差大的原因分析与处理

钴钼加氢反应器压差大的原因分析与处理易国中1 常哲伏1 白哲践1 徐显明2 李影辉2(11 中石油大庆石化公司化肥厂 ;21 中石油大庆化工研究中心 ,黑龙江大庆 ,163714)摘要 对钴钼加氢反应器运行 7 个月床层压差达到设计值的 414 倍进行分析 ,主要原因是催化剂顶部有 铁粉和硫堆积 ,采取更换顶部部分催化剂和增加分离装置的措施成功进行了处理 。

关键词 钴钼加氢反应器 压差 分析1 压差上升原因分析中石油大庆石化分公司化肥 厂 合 成 氨 装 置 2005 年 10 月 50 %扩能改造后 , 钴钼加氢反应器 (1012D ) 运行 7 个月 , 床层压差达到 0122 MPa ( 设 计 0105 MPa ) ,85 %负荷时原料气压缩机出口压力 达到设计值 ,1012D 压差大成为生产瓶颈 。

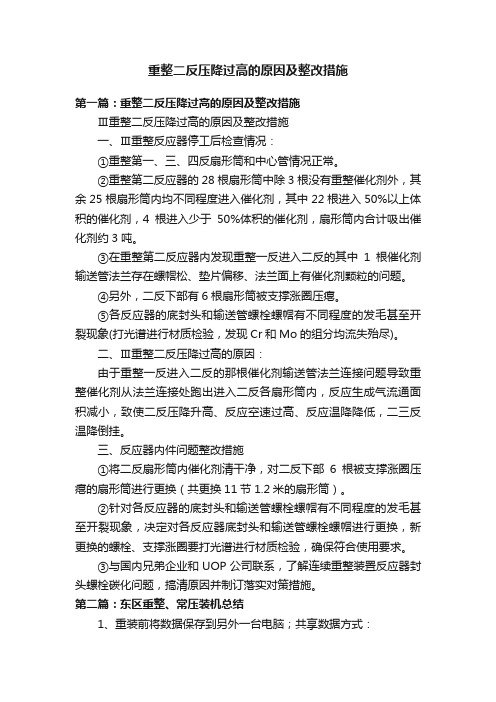

1) 将 2005 年改造前后的油田气组分及 1012 D 反应温升和反应物 H 2 S 、S 浓度进行比较 ,从数据看 ,本炉催化剂反应效果较好 ,活性正常 ; 但是2005 年 50 %扩能改造后 C O 2 含量明显增加 ,数据如表 1 。

而每 1 %的 C O 2 会使床层温度上升 30 ℃,床层出现高温使烃类加氢分解和结碳 1 。

2) 油田气带有少量的烯烃 、C O 、N 2 、H 2O 和高 碳烃等 ,烯烃在催化剂表面聚合生成高分子化合 物 ,堵塞催化剂孔隙 ,增大床层阻力 。

C O 、H 2O 可 能反应生产碳黑 ,少量的 N 2 发生竞争性吸附 ,影 响催 化 剂 活 性 ; 少 量 高 碳 烃 在 床 层 顶 部 分 解 积 碳2 ,3。

为此进行了分析 ,数据如表 2 。

表 1 油田气组成分析体积分数 , %H 2S/ m L ·m - 3N 2 CO 2 有机硫/ m L ·m - 3时间C1 C2 C3 C4 C5 总 C2003201 2003212 2004207 2004212 2005206 2005211 2006201 2006202 2006203 11511117 1156 1112 1164 1142 1102 1113 112921262170 2130 2169 2141 3164 3173 3156 3179 87146 87190 85197 90131 87131 86174 90102 89197 8715731343145 4179 2143 4144 3156 1190 1194 31043162 3137 3199 2129 2195 3125 2123 2126 3102 1158 1137 1131 1102 1124 1127 1103 1103 1121 01200105 0109 0113 0100 0111 0100 0122 0108 112111 113 107 110 109 105 106 108 7312673146 87184 59179 76133 77152 70153 68175 7016411572109 2124 1130 1190 1161 1130 1123 1158 200620511943122 8818431172100 0177 0102 104 5518611343) 原料气盘管存在受热不均 、局部温度高而积碳的情况 ,碳黑随原料气到 1012D 顶部被碳黑 捕集器捕集 , 使床层压差增加 。

重整二反压降过高的原因及整改措施

重整二反压降过高的原因及整改措施第一篇:重整二反压降过高的原因及整改措施Ⅲ重整二反压降过高的原因及整改措施一、Ⅲ重整反应器停工后检查情况:①重整第一、三、四反扇形筒和中心管情况正常。

②重整第二反应器的28根扇形筒中除3根没有重整催化剂外,其余25根扇形筒内均不同程度进入催化剂,其中22根进入50%以上体积的催化剂,4根进入少于50%体积的催化剂,扇形筒内合计吸出催化剂约3吨。

③在重整第二反应器内发现重整一反进入二反的其中1根催化剂输送管法兰存在螺帽松、垫片偏移、法兰面上有催化剂颗粒的问题。

④另外,二反下部有6根扇形筒被支撑涨圈压瘪。

⑤各反应器的底封头和输送管螺栓螺帽有不同程度的发毛甚至开裂现象(打光谱进行材质检验,发现Cr和Mo的组分均流失殆尽)。

二、Ⅲ重整二反压降过高的原因:由于重整一反进入二反的那根催化剂输送管法兰连接问题导致重整催化剂从法兰连接处跑出进入二反各扇形筒内,反应生成气流通面积减小,致使二反压降升高、反应空速过高、反应温降降低,二三反温降倒挂。

三、反应器内件问题整改措施①将二反扇形筒内催化剂清干净,对二反下部6根被支撑涨圈压瘪的扇形筒进行更换(共更换11节1.2米的扇形筒)。

②针对各反应器的底封头和输送管螺栓螺帽有不同程度的发毛甚至开裂现象,决定对各反应器底封头和输送管螺栓螺帽进行更换,新更换的螺栓、支撑涨圈要打光谱进行材质检验,确保符合使用要求。

③与国内兄弟企业和UOP公司联系,了解连续重整装置反应器封头螺栓碳化问题,搞清原因并制订落实对策措施。

第二篇:东区重整、常压装机总结1、重装前将数据保存到另外一台电脑;共享数据方式:a.在控制面板,管理工具里本地安全策略里,安全选项里:本地帐户的共享和安全模式改为经典模式,使用空白密码的本地帐户停用,来宾帐户状态启用。

b.用户权利指派中将拒绝从网络访问这台计算机Guest账户删除。

在运行里输入D0op52F$。

或E盘,D盘,就可打开。

c.共享的两台电脑Administrator取消密码。

反应器压差升高原因分析及处理措施

反应器压差升高原因分析及处理措施曹智勇摘要:本文结合蜡油加氢装置第一运行周期2012年度的生产运行现状和操作特点,分析了装置反应器压差升高的原因,并针对原因分析,提出了解决问题的办法和措施,为装置的长周期运行提供帮助。

关键词:蜡油加氢催化剂床层压降一、前言260万t/a蜡油加氢处理装置以Ⅱ、Ⅲ常减压装置轻、重蜡油以及焦化蜡油为原料,生产加氢蜡油、石脑油、精制柴油等产品,为公司催化裂化装置提供优质原料增产高品值汽油,提高公司经济效益。

从第一生产周期运行情况来看,精制蜡油的脱硫、脱氮率较高、残炭含量低,但是反应器压差上升过快的问题一直是困扰装置长周期运行的主要问题。

2010年10月和2012年10月因反应器压差达到工艺卡片规定最大值而进行催化剂撇头;2013年9月床层压差达到1.2MPa,装置被迫降量生产,处理量只能维持240t/h,远低于设计值310t/h。

反应器压差上升不仅降低了装置的处理能力,增加了装置的能耗,而且还缩短了生产周期,造成人力、物力的浪费。

二、反应器压差上升快的原因分析图1 2012年蜡加床层压降变化曲线图从蜡油加氢装置2012年度的生产运行情况看,整个反应器床层最高点温度未超410℃(设计末期温度426℃),各床层径向温差稳定<6℃,未出现突然升高的现象,生产过程较平稳,但反应器压差上升的趋势很快的(如图1),究其原因分析,导致的影响因素较多,结合生产实际状况我认为主要影响因素包括原料性质的变化,催化剂结焦,催化剂床层局部塌陷和操作异常波动等方面,具体原因分析如下。

2.1 原料性质对床层压降的影响原料性质是影响床层压降上升的主要原因。

由于原料中的杂质如重金属,沥青质,污染物等汇集在催化剂床层上部及床层空隙,当达到一定数量后,就会在催化剂上部形成一层高密度的滤饼或床层催化剂的孔隙率下降,堵塞流体流道,造成床层压降上升,所以对已装填完催化剂的床层来讲,空隙率已定,原料油中的杂质含量就很关键。

5-齐鲁分公司-石脑油加氢装置反应器床层差压快速上升原因分析及对策32-39--资料

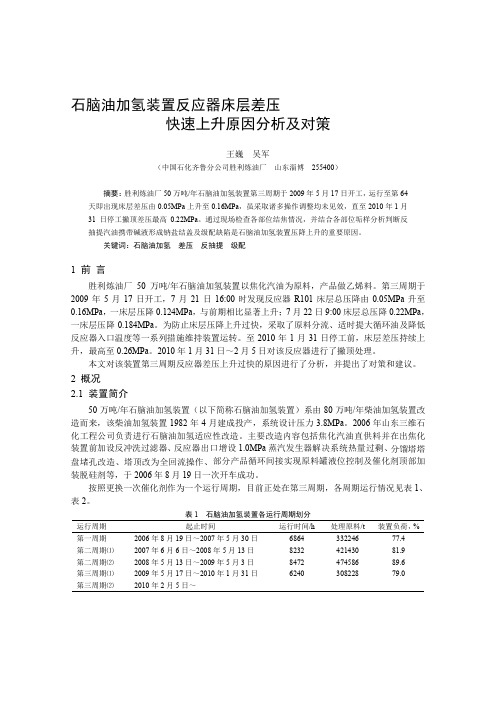

石脑油加氢装置反应器床层差压快速上升原因分析及对策王巍吴军(中国石化齐鲁分公司胜利炼油厂山东淄博255400)摘要:胜利炼油厂50万吨/年石脑油加氢装置第三周期于2009年5月17日开工,运行至第64天即出现床层差压由0.05MPa上升至0.16MPa,虽采取诸多操作调整均未见效,直至2010年1月31日停工撇顶差压最高0.22MPa。

通过现场检查各部位结焦情况,并结合各部位垢样分析判断反抽提汽油携带碱液形成钠盐结盖及级配缺陷是石脑油加氢装置压降上升的重要原因。

关键词:石脑油加氢差压反抽提级配1 前言胜利炼油厂50万吨/年石脑油加氢装置以焦化汽油为原料,产品做乙烯料。

第三周期于2009年5月17日开工,7月21日16:00时发现反应器R101床层总压降由0.05MPa升至0.16MPa,一床层压降0.124MPa,与前期相比显著上升;7月22日9:00床层总压降0.22MPa,一床层压降0.184MPa。

为防止床层压降上升过快,采取了原料分流、适时提大循环油及降低反应器入口温度等一系列措施维持装置运转。

至2010年1月31日停工前,床层差压持续上升,最高至0.26MPa。

2010年1月31日~2月5日对该反应器进行了撇顶处理。

本文对该装置第三周期反应器差压上升过快的原因进行了分析,并提出了对策和建议。

2 概况2.1 装置简介50万吨/年石脑油加氢装置(以下简称石脑油加氢装置)系由80万吨/年柴油加氢装置改造而来,该柴油加氢装置1982年4月建成投产,系统设计压力3.8MPa。

2006年山东三维石化工程公司负责进行石脑油加氢适应性改造。

主要改造内容包括焦化汽油直供料并在出焦化装置前加设反冲洗过滤器、反应器出口增设1.0MPa蒸汽发生器解决系统热量过剩、分馏塔塔盘堵孔改造、塔顶改为全回流操作、部分产品循环间接实现原料罐液位控制及催化剂顶部加装脱硅剂等,于2006年8月19日一次开车成功。

按照更换一次催化剂作为一个运行周期,目前正处在第三周期,各周期运行情况见表1、表2。

预加氢反应器压降增大原因分析及应对措施

预加氢反应器压降增大原因分析及应对措施预加氢反应器是炼油厂重要的装置之一,用于加工重质原油,将其转化为轻质产品。

在预加氢反应器中,加氢气通过催化剂和原料油进行反应,主要是加氢裂化、加氢脱硫和加氢脱氮等反应,将原料油中的硫、氮等杂质去除,提高产品的质量。

在反应过程中,反应器内部会发生一定的压降,如果压降增大,会影响设备的正常运行,甚至对生产造成严重影响。

预加氢反应器的压降增大原因分析及应对措施尤为重要。

一、压降增大原因分析1. 催化剂失活催化剂是预加氢反应器的关键组成部分,其活性直接影响反应器的运行性能。

由于长时间的使用和反应条件的变化,催化剂会逐渐失去活性,导致反应器的压降增大。

随着使用时间的增加,催化剂表面可能会产生积炭和焦炭,使得活性表面积减小,从而增大了反应器的压降。

2. 原料油中的杂质过多原料油中可能含有大量的硫、氮等杂质,这些杂质会在反应器中与加氢气发生反应,生成硫化氢、氨等气体,同时生成沉淀物质,引起催化剂的中毒和堵塞,从而增大了反应器的压降。

3. 反应器操作条件异常如果反应器操作条件发生异常,如温度升高、压力降低、进料质量流量变化等,都可能导致反应器内部发生异常反应或堵塞现象,从而增大了压降。

4. 反应器堵塞在预加氢反应器中,催化剂床和管道可能会出现堵塞现象,导致气液流动受阻,进而增大了反应器的压降。

二、应对措施1. 催化剂管理对催化剂进行定期检查和维护,及时更换失活的催化剂。

在更换催化剂时,应注意清除积炭和焦炭,恢复催化剂的活性表面积,减小压降。

2. 原料油预处理加强原料油的预处理,通过减少原料油中的硫、氮等杂质,可以减少反应器内部的异常反应,减小压降。

3. 反应器操作条件控制严格控制反应器的操作条件,避免发生异常情况,保证反应器内部的正常运行,减小压降。

4. 清洗反应器定期对反应器进行清洗,清除催化剂床和管道中的积垢和沉淀物质,保持反应器内部的畅通,减小压降。

5. 增加反应器冷却在反应器进料口增加冷却装置,可降低进料温度,减少异常反应的发生,从而减小压降。

催化重整装置预加氢反应器压差高的原因分析及对策

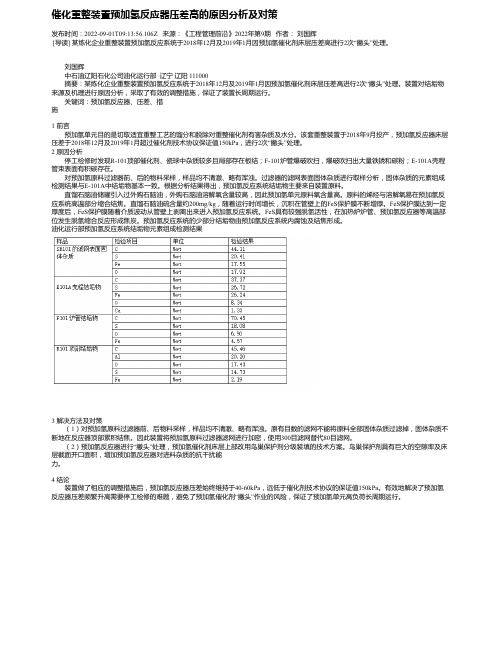

催化重整装置预加氢反应器压差高的原因分析及对策发布时间:2022-09-01T09:13:56.106Z 来源:《工程管理前沿》2022年第9期作者:刘国辉[导读] 某炼化企业重整装置预加氢反应系统于2018年12月及2019年1月因预加氢催化剂床层压差高进行2次“撇头”处理。

刘国辉中石油辽阳石化公司油化运行部辽宁辽阳 111000摘要:某炼化企业重整装置预加氢反应系统于2018年12月及2019年1月因预加氢催化剂床层压差高进行2次“撇头”处理。

装置对结垢物来源及机理进行原因分析,采取了有效的调整措施,保证了装置长周期运行。

关键词:预加氢反应器、压差、措施1 前言预加氢单元目的是切取适宜重整工艺的馏分和脱除对重整催化剂有害杂质及水分。

该套重整装置于2018年9月投产,预加氢反应器床层压差于2018年12月及2019年1月超过催化剂技术协议保证值150kPa,进行2次“撇头”处理。

2 原因分析停工检修时发现R-101顶部催化剂、瓷球中杂质较多且局部存在板结;F-101炉管爆破吹扫,爆破吹扫出大量铁锈和碳粉;E-101A壳程管束表面有积碳存在。

对预加氢原料过滤器前、后的物料采样,样品均不清澈、略有浑浊。

过滤器的滤网表面固体杂质进行取样分析,固体杂质的元素组成检测结果与E-101A中结垢物基本一致。

根据分析结果得出,预加氢反应系统结垢物主要来自装置原料。

直馏石脑油储罐引入过外购石脑油,外购石脑油溶解氧含量较高,因此预加氢单元原料氧含量高。

原料的烯烃与溶解氧易在预加氢反应系统高温部分缩合结焦。

直馏石脑油硫含量约200mg/kg,随着运行时间增长,沉积在管壁上的FeS保护膜不断增厚。

FeS保护膜达到一定厚度后,FeS保护膜随着介质波动从管壁上剥离出来进入预加氢反应系统。

FeS具有较强脱氢活性,在加热炉炉管、预加氢反应器等高温部位发生脱氢缩合反应形成焦炭。

预加氢反应系统的少部分结垢物由预加氢反应系统内腐蚀及结焦形成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

反应器压差升高原因分析及处理措施WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-反应器压差升高原因分析及处理措施曹智勇摘要:本文结合蜡油加氢装置第一运行周期2012年度的生产运行现状和操作特点,分析了装置反应器压差升高的原因,并针对原因分析,提出了解决问题的办法和措施,为装置的长周期运行提供帮助。

关键词:蜡油加氢催化剂床层压降一、前言260万t/a蜡油加氢处理装置以Ⅱ、Ⅲ常减压装置轻、重蜡油以及焦化蜡油为原料,生产加氢蜡油、石脑油、精制柴油等产品,为公司催化裂化装置提供优质原料增产高品值汽油,提高公司经济效益。

从第一生产周期运行情况来看,精制蜡油的脱硫、脱氮率较高、残炭含量低,但是反应器压差上升过快的问题一直是困扰装置长周期运行的主要问题。

2010年10月和2012年10月因反应器压差达到工艺卡片规定最大值而进行催化剂撇头;2013年9月床层压差达到,装置被迫降量生产,处理量只能维持240t/h,远低于设计值310t/h。

反应器压差上升不仅降低了装置的处理能力,增加了装置的能耗,而且还缩短了生产周期,造成人力、物力的浪费。

二、反应器压差上升快的原因分析图1 2012年蜡加床层压降变化曲线图从蜡油加氢装置2012年度的生产运行情况看,整个反应器床层最高点温度未超410℃(设计末期温度426℃),各床层径向温差稳定<6℃,未出现突然升高的现象,生产过程较平稳,但反应器压差上升的趋势很快的(如图1),究其原因分析,导致的影响因素较多,结合生产实际状况我认为主要影响因素包括原料性质的变化,催化剂结焦,催化剂床层局部塌陷和操作异常波动等方面,具体原因分析如下。

原料性质对床层压降的影响原料性质是影响床层压降上升的主要原因。

由于原料中的杂质如重金属,沥青质,污染物等汇集在催化剂床层上部及床层空隙,当达到一定数量后,就会在催化剂上部形成一层高密度的滤饼或床层催化剂的孔隙率下降,堵塞流体流道,造成床层压降上升,所以对已装填完催化剂的床层来讲,空隙率已定,原料油中的杂质含量就很关键。

混合原料中的氮含量、残炭含量、重金属含量随焦化蜡油量的增加而上升,原料性质随之变差。

焦化蜡油掺炼量较大时,原料过滤器压差上升快,切换频繁,不得不开副线。

焦化蜡油中的焦粉等杂质直接进入反应器。

短时间内对反应器床层压差产生了不良的影响。

反应器一床层压差随焦化蜡油掺炼比例的增加而快速上升。

图2 2012年原料量及焦蜡掺炼比从图2的数据可以看出2012年1-4月焦化蜡油掺炼比较低,平均在以下。

从表1的数据可以看出1-4月混合原料的性质在2012年全年中处于较好的水平,从图3中可以看出,1-4月反应器一床层压差较为稳定,一直处于左右。

自5月开始逐步提高焦化蜡油的掺炼比率,原料的性质随之变差,反应床层压差开始上升。

反应器一床层压差由(250t/h进料)开始上升,至9月份备料结束以后,一床层压差上升至 MPa(260t/h进料)。

10月份焦化蜡油掺炼比例有所下降,但混合进料性质未明显改善,10月9日处理量降至最低180t/h,但是一床层压差仍然达到了,装置停工,进行催化剂撇头工作。

图3 2012年反应器一床层压差变化其中FIC1014A为反应总进料量,PDI1204A为反应器一床层压差单位限定值1月2月3月4月5月6月7月8月9月10月11月12月氮含量mg/kg≯20001718 1450 1487 1590 1732 2010 2381 2058 1976 1828 1609 1651 残炭%(m/m) ≯1铁mg/kg ≯镍mg/kg≯2 2钒mg/kg钙mg/kg表1 2012年各月混合原料平均氮含量、残炭、重金属含量分析原料过滤器的运行对床层压降的影响原料中的污染物需要在原料进入反应器前脱掉,在蜡油加氢装置实际生产过程中,原料过滤器是一台关键的设备,从当前实际而言,应用于加氢装置的过滤器,要求将原料携带的>25μm的杂质除去,脱除率一般要求达到98%,以保证进入反应器的原料尽可能的洁净。

本装置设计选用了国产的自动反冲洗过滤器,投用后,进行了颗粒分析,>25μm颗粒的脱除率为%,但由于原料性质差过滤器差压大,长期开副线运行,使得部分原料没有经过原料过滤器而进入原料缓冲罐,使得带入反应器的杂质量大大增加,影响很大。

催化剂装填对床层压降的影响催化剂装填过程中形成的床层空隙率也是决定决定床层压力降大小的一个关键因素,包括装填方式和催化剂本身特性。

从装填方式的角度分析,对于相同容积的反应器,催化剂采用密相装填时,相对于布袋装填方式,床层空隙率要下降5-7个单位,在实际生产中,床层压力降相应增加。

催化剂本身物性,如粒径的不同在床层形成的空隙率也就不同,如果催化剂装填不良和催化剂强度差,粉尘多,装置投产后催化剂粉碎而引起床层压降急剧上升,往往表现在床层中部和底部堵塞,由于现在催化剂生产厂提供的催化剂具有足够的强度,所以因催化剂强度差而引起的床层压降上升实际生产中是很少见的;但由于支撑瓷球强度不够,在实际生产中破碎,细粉很可能会堵塞床层空隙,造成床层压降上升。

内构件的影响反应器中的内构件对床层压降产生不良影响主要有以下几种情况:一,对物料均匀分配作用的内构件,如入口扩散器,冷氢箱等,如果该部分内构件分配效果不佳,引起床层偏流或者沟流,极易在床层产生热点,使物料在死角处积聚生焦,堵塞床层,造成床层压降升高。

二,对催化剂床层支撑作用的内构件,如果该部分内构件存在强度不够,安装质量问题造成各隔栅之间填充物脱落使隔栅间隙增大,隔栅和其他内构件的膨胀量相差较大,造成床层塌陷,出现上层催化剂落入下层入口冷氢箱或者床层的现象,影响物流均匀分配和流动,造成床层压降升高。

三,出口收集器,如果催化剂或者瓷球强度不够,在生产中出现粉碎,会使得大量粉末集中在出口收集器的丝网上,从而缩小出口收集器的流通面积,造成床层压降升高。

操作参数变化的影响在实际生产中,反应操作参数的变化对床层压力降也有一定的影响,如进料量,循环氢纯度,循环量,循环比,原料带水等。

比如,2013年5月~10月的时间里,装置处理量达246t/h,总体积空速达h,主剂体积空速值达到h,远高于国内同类蜡加装置的主剂体积空速值(h)。

过高的空速将积累在第一床层的粉尘向下带入第二床层,因第二床层装填的催化剂堆积密度远高于第一床层,导致二床层压降远高于第一床层。

所以进料量增大,循环氢纯度降低,循环量增大都会使床层压降即刻表现出增大的趋势,但随着操作参数的优化,又会降低而趋于平稳,所以,生产中要关注操作参数的变化,正确分析床层压降的变化原因。

目前国内外固定床加氢装置都十分重视对催化剂床层压力降的控制,并在实际生产中摸索出了一些值得借鉴的经验和方法,结合蜡油加氢装置的实际情况,针对以上原因我认为可采取以下措施。

三针对催化剂床层压降增长过快制定的相应措施严格控制原料性质原料性质是引起床层压降增加的主要原因,故此要加强原料在生产,贮存,运输过程中的管理和控制。

具体方法有:(1)精心操作常减压装置,重视减压侧线腐蚀工作,严格控制干点和残炭,有效的降低减压馏分fe离子含量和沥青质含量。

(2)原料罐应采用氮气或者其他惰性气体来气封,防止原料油和空气接触,馏分油在60~90℃下与空气中的氧及罐铁壁反应,生成胶质等大分子低聚物,进入反应器后缩合生焦。

有实验证明,VGO在同样温度,时间,在空气环境下储存,其残炭比在氮封环境下储存的残炭大4~7倍。

(3)对装置供原料油线应考虑防腐或材质升级,有效降低原料fe离子含量,2012年10月13日原料罐VGO分析fe离子含量μg/g,进装置前分析含量为μg/g,增加了一倍,主要原因是原料酸值高,达到g,在输送过程中产生了腐蚀。

随着我厂加工原油的变化,腐蚀情况不容忽视。

做好过滤器运行的操作对于原料过滤器,要保证>25μm杂质脱除率在95%以上,原料进入反应器前,要严格过滤,严禁开过滤器的副线,加强对过滤器的操作运行情况的检查,定期抽芯检查等,降低过滤器的切换频率,保证过滤器的正常工作,尽可能防止机械杂质带入床层。

提高装置催化剂床层的容垢能力在催化剂装填时,就要考虑床层的容垢能力,增加床层的空隙率。

国内外普遍采用的分级装填技术就是为了解决这一课题。

分级装填就是用一种或者数种不同形状,不同大小,不同孔径,不同活性的惰性填料或者保护剂列装在精制反应器上部,使得床层从上到下形成尺寸和床层空隙率由小到大,脱金属活性由低到强,脱硫脱氮活性由低到高的适宜匹配,从而达到提高床层空隙率,使污垢分散在整个床层,提高床层的容垢能力的目的。

据国外加氢装置经验,当床层有效空隙率减少到20~25%时,床层压降就达到临界点,此时压降呈指数曲线上升。

对不同形状的催化剂,可利用的空隙率也不同,有效空隙率高的,不仅床层起始压降低,而且相应可以容纳较多污垢,延长达到极限压力降的时间。

内构件安装的改进通过本次床层压差的出现和停工处理,充分说明反应器内构件的安装的重要性,安装时应注意以下几点:(1)冷氢管与隔栅圆孔应当有极好的同心度,防止因膨胀量不同出现间隙偏差。

(2)冷氢管与隔栅圆孔之间间隙中在填装充物前,可考虑增加底部托盘或者焊接固定物,进一步降低间隙。

(3)各隔栅之间增铺与内构件相同材质的不锈钢丝网,防止隔栅间填充物脱漏。

(4)各层次间卸料连通管应尽量整管安装,如果分节安装,必须考虑下部一节插入下一床层的深度应具备足够的下落余量。

优化工艺控制,平稳操作加强对操作人员的技能培训及平稳率的考核力度,严格按照工艺操作规程的要求进行生产操作,保证反应温度,反应压力,进料量,循环氢纯度,循环量等关键参数的平稳控制。

尽可能减少装置紧急停车等事故造成的催化剂冲击,破碎。

四总结与改进在日常生产中我们应严格按照上述5方面来指导工作,目前反应器床层压降升高后,装置一般在操作上多采取降量、降低掺炼,加强原料性质控制减少直供料等手段来调整生产,床层压降过高时一般对反应器是进行撇头处理。

撇头操作中,要根据床层某一深度下粉尘含量<1%作为终止撇头的条件,由于反应器压降涉及整个催化剂床层总的有效空隙率,撇头后,会将更深层的污染物保留在床层中,床层压力降上升很快,导致开工周期越来越短,所以,撇头处理只是解决床层压降高时不得已而为之的办法。

因而我们在工作中要从原料的源头抓起,精心操作,加强动静设备监控和岗位技术练兵等方面的工作,不断提高业务技能适应现代化生产企业的要求。

加氢精制作为石油深加工的重要手段,对提高重油加工率和产品质量有十分重要的作用。

随着我国石化工业的发展以及对石油产品的需求结构变化,加氢工艺得到了快速发展和广泛应用。

因此对这样一套操作难度大,工艺条件苛刻的生产装置,希望通过以上对反应器压降增大的因素及所采取的措施分析,为我们在日后的生产过程中提供一些切实有效的方法,给蜡油加氢装置长周期运行提供保障。