dynaform回弹分析教程

上课Dynaform回弹07

U 型梁回弹模拟导入文件保存数据库选择菜单File/Save as,在指定的工作目录里输入文件名“springback.df”后,单击Save 保存并退出对话框。

自动设置在进入自动设置界面之前,我们只需要对工具进行网格剖分,其它的以前操作都可以在自动设置中来完成,包括单元的物理偏置(PHYSICAL OFFSET)、或者使用接触偏置(CONTACT OFFSET)的选择等。

用户可以单击SETUP 菜单下面的AUTOSETUP 选项进入自动设置。

新建一个自动设置1.选择模拟类型Sheet forming;2.选择工艺模板为Springback;3.输入板料的厚度为1.00;4.单击确定按钮确认并进入自动设置的主对话框中。

基本参数设置进入General 页面后,用户只需要将标题(Title)改成Springback即可,其他参数基本上不需要修改,采用软件推荐使用的缺省值。

板料定义1. 将页面切换到Blank 页面。

单击自动设置页面上面红色的Blank 标签,系统会进入到板料定义页面。

2. 在板料定义页面单击Geometry 下面的红色定义几何模型…按钮。

3. 系统弹出定义板料部件对话框,单击添加零件层…按钮,在弹出的对话框中选择BLANK 层,选择完成后,单击确定(OK )按钮退出零件层的选取。

系统返回板料定义对话框。

4. 单击退出(EXIT )按钮退出板料零件层定义对话框。

系统返回板料定义主界面。

这时关于板料的基本参数都已经定义好,板料页面的标签由红色变为黑色,如图所示。

板料材料及其属性定义1. 单击BLANKMAT 按钮出现如图所示的材料对话框。

这里我们单击Material Library…按钮。

板料材料及其属性定义2. 选择美国材料数据库,在材料库中选择零件的材料模型及材料。

这里我们选择T36 低碳钢DQSK。

选择完成后返回Blank 设置页面。

3. 定义属性。

单击ELFORM=2 按钮,系统弹出图6.10 所示的属性对话框。

dynaform回弹补偿流程

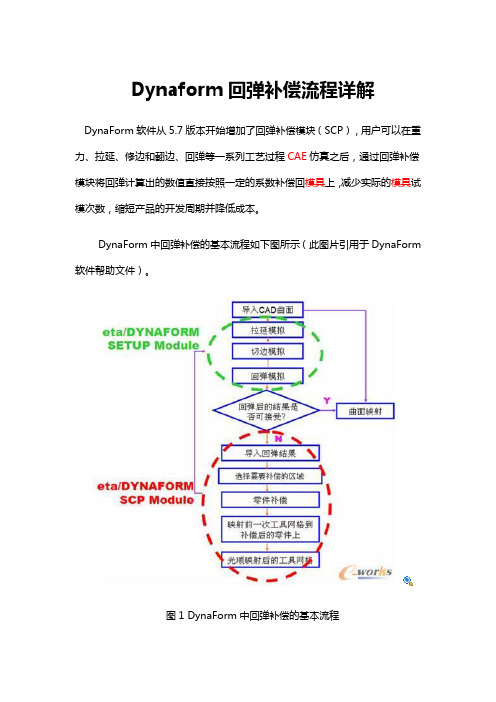

Dynaform回弹补偿流程详解DynaForm软件从5.7版本开始增加了回弹补偿模块(SCP),用户可以在重力、拉延、修边和翻边、回弹等一系列工艺过程CAE仿真之后,通过回弹补偿模块将回弹计算出的数值直接按照一定的系数补偿回模具上,减少实际的模具试模次数,缩短产品的开发周期并降低成本。

DynaForm中回弹补偿的基本流程如下图所示(此图片引用于DynaForm 软件帮助文件)。

图1 DynaForm中回弹补偿的基本流程从上图可以看出,要进行补偿,需要首先进行拉延和回弹计算,也就是说必须有一次拉延分析,并得到一个合理的回弹结果;软件第一次进行回弹补偿需要2个Dynain文件(一个是回弹前一步的,可能为拉延也可能为修边,第二个是回弹本身的)。

在DynaForm软件本身的Manual手册的Application手册中的第三个案例是关于回弹补偿的,但是案例本身说的比较简略,也没有详细的描写多次补偿需要注意的事项,还有就是DynaForm软件个版本本身的不稳定性,导致计算回弹补偿非常困难,本文从拉延开始,详细诉述多次回弹补偿(案例补偿2次,第2次之后和第2次分析方法一致)方法;此次分析使用的模型如下:材质:DP800,厚度2mm分析软件:DynaForm5.9.2.1操作系统:Windows 7 X64图2 分析使用的模型工艺说明:如上图所示的零件,V型零件,使用一步成型,肯定会有回弹,通过补偿可以适当补偿,冲压模具如下:图3 冲压模具1.第一次成型分析及回弹具体成型分析及回弹分析设置步骤在此不一一详述,第一次成型分析结果如下:图4 第一次成型分析结果回弹的距离大约是0.6mm,此零件公差要求在0.1mm以内,所以需要进行回弹补偿;回弹补偿的方式有2种,一种是在3D软件中,根据CAE的分析结果,手动的处理模型,对于复杂的零件,这种处理过程很繁琐,第二种就是用本文的方法,使用DynaForm软件的回弹补偿功能进行自动的补偿并映射曲面用于实际的模具设计或模具加工;2.第一次回弹补偿在进行补偿计算前,一定要确认第一次的分析正常终止,并有Dynain文件存在方可,回弹补偿的具体步骤如下:2.1 新建一个回弹补偿的前处理文件将第一步分析使用的前处理文件另存为一个新的前处理文件,在此我们命名为1_SCP.df,将模具各层定位于第一步冲压结束时的位置(一般为闭模状态)。

dynaform回弹分析详细教程

基于Dynaform的JL70右连接板零件成形工艺及模具设计李君才(重庆工商大学 机械设计制造及其自动化专业 05机制2班 )摘要: 实践表明,采用有限元数值仿真技术对零件成形过程进行模拟,并根据仿真结果进行冲压工艺规划和模具的设计,以改良传统冲模设计与制造过程中耗时长、成本高等缺陷,把制造过程中可能出现的问题集中在设计阶段解决,以便快速经济地制造模具,提高零件质量。

本设计是基于有限元分析软件DYNAFORM 的成形过程的仿真分析与模具设计。

首先进行前处理设置,将仿真需要的各种参数输入进去,然后进行仿真的后处理分析。

通过对仿真的后处理分析,了解各种参数对成形的影响,进一步提出改进措施,重新输入参数进行分析。

然后在基于仿真分析的基础设计模具,这样保证了模具结构的合理性。

关键词:模拟仿真、DYNAFORM、模具设计、工艺参数优化Base on Dynaform JL70 right Junction panel Ban parts forming process and die designLi Juncai(Chongqing Technology and Business University ,mechanical design automation and manufacturing professionals ,05 mechanism classes two)Abstract: Practice shows that the use of finite element simulation technology to partsforming process modeling, and simulation results are in accordance with the planning process and tamping die design, to improve the design and manufacture of traditional die in the time-consuming process of a long, the cost of higher defects in the manufacturing process problems that may arise in the design phase concentrated solution for rapid economic and die manufacturing, improve the quality of parts.The design is based on finite element analysis software DYNAFORM the process of forming simulation analysis and die design. First set up to deal with before, the simulation will need to enter into the various parameters, and then to simulate the post-processing analysis. Through the simulation of the post-processing analysis, an understanding of various parameters on forming the impact of further improvement measures, re-enter the parameters for analysis. Then based on the analysis of the simulation based design mold, such a guarantee die structure is reasonable. Keywords: simulation、DYNAFORM、mold design、Technological parameter optimization目录目录1.绪论 (4)1.1 引言 (4)1.2 板料冲压成形的主要特点 (5)1.3 板料成形仿真技术的国内外应用现状 (5)1.4板料冲压仿真技术的发展趋势 (8)1.5本课题的主要设计内容和基本思路 (11)2.冲压成形有限元理论及软件简介 (13)2.1 有限元方程及其求解步骤 (13)2.2 有限元求解格式 (15)2.3 Dynaform软件与有限元模拟计算步骤 (15)3.JL70右连接板零件建模与冲压工艺规程设计 (19)3.1 零件结构特点与冲压工艺顺序安排 (19)3.2 零件的模型构建 (19)3.3 零件中性层曲面的创建 (20)3.4冲压方向确定 (23)3.5 零件毛坯的反求 (25)4.JL70右连接板零件成形工艺设计与数值模拟 (28)4.1快速成形评估 (28)4.2 模面设计 (30)4.3 成形工艺有限元模型的建立 (32)4.3.1 有限元网格的划分 (32)4.3.2上、下模及压边圈的生成 (33)4.3.3 有关主要工艺参数的初定值 (36)5.仿真结果分析与工艺参数的优化调整 (41)5.1 仿真结果分析 (41)5.1.1 FLD图分析 (41)5.1.2 厚度变化图的分析 (42)5.1.3 冲压力、压边力曲线及分析 (42)5.1.4 零件尺寸、形状的测量与分析 (43)5.2 工艺参数的优化调整方案 (43)5.3 优化后的仿真结果的对比分析 (44)5.4零件的回弹分析 (50)6.JL70右连接板零件的成形模具设计 (54)6.1 模具结构方案的设计 (54)6.2 模具结构设计工作图 (60)7.结论 (61)致谢 (62)参考文献 (63)1.1.绪论绪论绪论1.11.1 引言引言当前,板料成形仿真领域的研究集中在几个方面:揭示零件几何形状、模具几何形状及结构、材料类型及性能参数等各种因素对成形结果及成形性能的影响;通过引入知识工程等技术,进一步提高成形模拟精度及仿真计算效率;板料冲压加工作为一个标准化生产过程,在汽车、轻工、航空、国防等领域应用非常广泛,在现代工业生产中占有举足轻重的地位。

基于Dynaform的高强钢板冲压回弹补偿分析

基于Dynaform的高强钢板冲压回弹补偿分析1. 引言- Dynaform的介绍和背景- 研究现状和研究目的- 研究内容和方法2. 高强钢板的冲压及回弹特性分析- 高强钢板的特点和应用- 冲压过程中的应力、应变和变形特性- 回弹的成因和特征- 高强钢板回弹率的实验测量和分析3. 基于Dynaform的模拟分析- Dynaform的原理和模拟方法- 模拟时的材料参数和边界条件的设定- 模拟结果的分析和比较,包括不同参数对回弹率的影响4. 回弹补偿技术的研究和应用- 回弹补偿技术的发展历程和现状- 常用的回弹补偿方法及其优缺点分析- 基于Dynaform的回弹补偿技术及其应用研究5. 结论与展望- 对研究结果的总结和评价- 对未来高强钢板冲压回弹补偿研究的展望和建议- 研究的局限性和不足之处的反思和改进建议第一章:引言1.1 Dynaform的介绍和背景Dynaform是一种用于模拟金属成型过程的软件,广泛应用于冲压、锻造、粉末冶金等领域。

Dynaform可以帮助制造业企业加快产品研发和生产效率,提高产品质量和成型精度。

1.2 研究现状和研究目的随着现代制造业对产品质量和成型精度的要求越来越高,回弹问题成为了成型过程中不可避免的问题。

传统的回弹补偿方法依赖于经验和试错,效率低、成本高,并且无法保证补偿效果。

近年来,随着计算机仿真技术的不断发展,基于Dynaform的回弹补偿技术得到了广泛的研究和应用。

本研究旨在利用Dynaform模拟高强钢板的冲压过程并分析其回弹特性,研究基于Dynaform的回弹补偿技术的可行性和有效性。

1.3 研究内容和方法本研究主要分为对高强钢板的冲压及回弹特性进行分析、基于Dynaform的模拟分析以及回弹补偿技术的研究和应用三个部分。

通过实验和模拟分析,探究高强钢板的回弹率与冲压参数的关系以及回弹的成因。

并以Dynaform软件为工具,建立高强钢板的成型模型并进行模拟分析,分析不同冲压参数对回弹率的影响。

U型弯曲件dynaform回弹分析

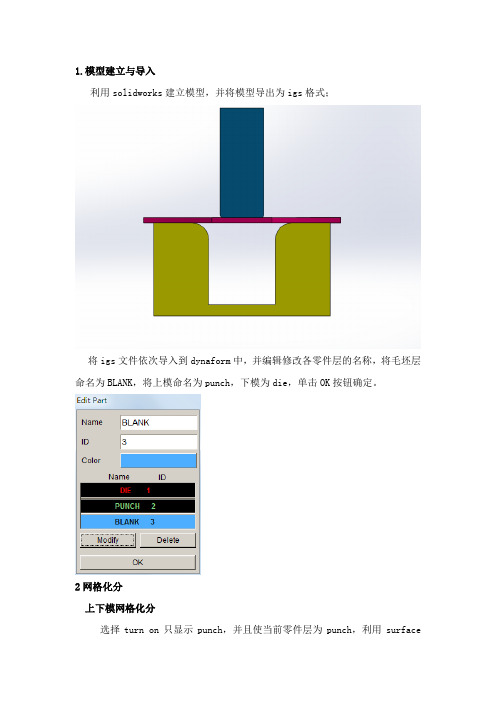

1.模型建立与导入利用solidworks建立模型,并将模型导出为igs格式;将igs文件依次导入到dynaform中,并编辑修改各零件层的名称,将毛坯层命名为BLANK,将上模命名为punch,下模为die,单击OK按钮确定。

2网格化分上下模网格化分选择turn on只显示punch,并且使当前零件层为punch,利用surface中的修剪工具将上模多余的面剪掉,然后进行面网格化分,圆角部分设置min size为,平面部分设置min size为2,网格化分完成后检查法向方向是否一致。

坯料网格化分利用surface菜单中的中性面工具,生成坯料的中性面,删除坯料零件层,在确保当前零件层为中性面的前提下,选择Tools/Blank Generator 菜单进行网格化分,选择minsize为3.主要参数设定定义工具选择Tools/Define Tools菜单项,在Define Tools对话框中分别选择Die、Punch 进行定义。

将建好的零件层添加到系统规定的层中,让系统能够识别。

定义毛坯选择Tools/Define Blank 菜单项,在Define Blank 对话框中,首先点击Add添加毛坯零件层,接着单击Material 选项的None 按钮设置毛坯材料的属性,根据使用的材料对材料属性进行更改;然后单击Property 选项的None 按钮,在Property 对话框中,设定毛坯厚度(UNIFORM THICKNESS)为1mm,其它参数采用缺省值。

Q235属性:密度:屈服强度:235MP抗拉强度:380-500MP伸长率:》26%泊松比:弹性模量:200-210 GPa定位工具选择Tools 命令下的Position tools/ move tool 菜单项,设置punch与blank 的接触间隙为,blank与die的接触间隙为。

定义punch 运动在define tools/tool name选择所要设定运动曲线的工具PUNCH,单击Define Contact 按钮,弹出Tools Contact 对话框,对PUNCH 的接触参数进行设定,此处采用系统的默认值。

DYNAFORM分析过程步骤介绍

DYNAFORM分析过程步骤介绍DYANFORM分析过程介绍一、导入几何或网格模型FILE----IMPORT二、修改零件名称PARTS----EDIT三、划分曲面网格对于坯料:TOOLS----BLANK GENERATOR对于工具:PREPROCESS----ELEMENT四、检查网格PREPROCESS----MODEL CHECK五、创建不见及偏置凹模(凸模)创建凸模(凹模)和压边圈创建部件:PARTS----CREAT偏置单元:PREPROCESS----ELEMENT----COPY六、分离压料面和凸模(凹模)PARTS----ADD TO PART/SEPARATE七、定义坯料材料及属性TOOLS----DEFINE BLANK八、定义工具TOOLS----DEFINE TOOLS九、定义等效拉延筋创建拉延筋线:PREPROCESS----LINE/POINT----FE BOUNDARY LINE/OFFSET 创建拉延筋:TOOLS----DRAW BEAD十、工具自动定位分析设置:TOOLS----ANAL YSIS SETUP自动定位:TOOLS----POSITION----AUTO POSITION十一、定义工具运动曲线测量工具间距离:TOOLS----POSITION----MIN DISTANCE定义工具运动速度/力曲线:TOOLS----DEFINE TOOLS----DEFINE LOAD CURVE 十二、检查工具运动情况TOOLS----ANIMATE十三、定义成形参数和控制参数ANAL YSIS----ANAL YSIS十四、提交工作到求解器进行计算ANAL YSIS----FULL RUN DYNA十五、后处理分析POSTPROCESS十六、分析报告DFE模面设计过程一、导入零件几何模型DFE----PREPARATION----IMPORT二、划分网格1、创建新零件DIEPART----CREAT2、划分网格DFE----PREPARATION----MESH TOOL 三、检查并修补网格DFE----MODEL CHECK/REPAIR四、冲压方向调整DFE----TIPPING/UNDERCUT五、内部填充DFE----PREPARATION----INNER FILL 六、外部光顺DFE----PREPARATION---OUTER SMOOTH 七、创建压料面DFE----BINDER八、创建过渡面(工艺补充面)DFE----ADDENDUM九、切割压料面DFE----MODIFICATION----BINDER TRIMBSE坯料估算过程一、导入零件模型BSE----PREPARATION----IMPORT二、划分网格BSE----PART MESH三、检查和修补网格BSE----MESH CHECK/REPAIR四、坯料尺寸估算BSE----BLANK SIZE ESTIMATE----MSTEP五、坯料网格划分BSE----DEVELOPMENT----BLANK GENERATOR六、外部光顺BSE----OUTER SMOOTH七、生成新的坯料轮廓线和网格PREPROCESS----LINE/POINT----FE BOUNDARY LINE BSE----DEVELOPMENT----BLANK GENERATOR八、坯料排样BSE----NESTING九、输出排样报告和报价。

dynaform分析步骤

1. 创建一个新的零件层:l 线或者网格单元不能创建在一个空的数据库中,在定义任何几何模型数据前,用户必须首先定义零件层。

2.一旦导入或者创建了所需的几何模型之后,用户就可以通过工具定义对话框将各个部件定义成相应的工具,比如凹模、凸模、压边圈等;同时,也可以通过板坯定义对话框定义板坯。

在板坯定义对话框中,用户可以一并定义板坯所对应的材料和属性(厚度)。

在定义好工具和板坯之后,用户就可以对工具进行自动定位了。

自动定位后,用户需要定义各个工具的运动曲线。

如果需要定义拉延筋,用户可以通过工具菜单下面的拉延筋命令来进行。

定义好所有的设置参数之后,用户可以在分析菜单下提交计算或者输出DYNA关键字文件。

计算结束之后,用户可以打开后处理eta/Post进行分析。

计算结束之后,用户可以从计算所在的目录下面导入DYNAIN文件到eta/DYNAFORM 中观察板坯的变形情况。

同时也可以将DYNAIN文件应用到回弹计算或者后续的多工序成形模拟。

对于需要修边的零件,用户可以通过工具菜单下面的板坯操作→修边命令来进行。

修边后的板坯,用户可以通过分析菜单的导出新的DYNAIN文件输出。

对于分析结果,用户可以通过后处理软件eta/POST打开计算得到的D3PLOT文件进行详细的分析。

eta/DYNAFORM依据局部坐标系来进行平移、旋转、镜像、复制以及产生点、线和节点。

当选择这些功能时,程序会自动提示用户建立一个由U、V、W方向组成的局部坐标系。

局部坐标系(LCS)对话框将被显示(图2.5.1)。

用户可以创建一个新的局部坐标系或者通过选择GLOBAL(全局坐标),CURRENT LCS(当前坐标),LAST(最后定义的坐标),VIEW DIRECTION(视图方向)等按钮作为当前坐标系。

零件层标识号(PID)。

零件层的名称是一个不大于八个字符的字符串。

目前,用户最多可以在一个数据文件中创建1000个不同的零件层,用户可以继续创建新的零件层,新的零件层将被作为当前零件层,显示在DISPLAY OPTIONS(显示选项)窗口中。

dynaform回弹分析详细教程

基于Dynaform的JL70右连接板零件成形工艺及模具设计李君才(重庆工商大学 机械设计制造及其自动化专业 05机制2班 )摘要: 实践表明,采用有限元数值仿真技术对零件成形过程进行模拟,并根据仿真结果进行冲压工艺规划和模具的设计,以改良传统冲模设计与制造过程中耗时长、成本高等缺陷,把制造过程中可能出现的问题集中在设计阶段解决,以便快速经济地制造模具,提高零件质量。

本设计是基于有限元分析软件DYNAFORM 的成形过程的仿真分析与模具设计。

首先进行前处理设置,将仿真需要的各种参数输入进去,然后进行仿真的后处理分析。

通过对仿真的后处理分析,了解各种参数对成形的影响,进一步提出改进措施,重新输入参数进行分析。

然后在基于仿真分析的基础设计模具,这样保证了模具结构的合理性。

关键词:模拟仿真、DYNAFORM、模具设计、工艺参数优化Base on Dynaform JL70 right Junction panel Ban parts forming process and die designLi Juncai(Chongqing Technology and Business University ,mechanical design automation and manufacturing professionals ,05 mechanism classes two)Abstract: Practice shows that the use of finite element simulation technology to partsforming process modeling, and simulation results are in accordance with the planning process and tamping die design, to improve the design and manufacture of traditional die in the time-consuming process of a long, the cost of higher defects in the manufacturing process problems that may arise in the design phase concentrated solution for rapid economic and die manufacturing, improve the quality of parts.The design is based on finite element analysis software DYNAFORM the process of forming simulation analysis and die design. First set up to deal with before, the simulation will need to enter into the various parameters, and then to simulate the post-processing analysis. Through the simulation of the post-processing analysis, an understanding of various parameters on forming the impact of further improvement measures, re-enter the parameters for analysis. Then based on the analysis of the simulation based design mold, such a guarantee die structure is reasonable. Keywords: simulation、DYNAFORM、mold design、Technological parameter optimization目录目录1.绪论 (4)1.1 引言 (4)1.2 板料冲压成形的主要特点 (5)1.3 板料成形仿真技术的国内外应用现状 (5)1.4板料冲压仿真技术的发展趋势 (8)1.5本课题的主要设计内容和基本思路 (11)2.冲压成形有限元理论及软件简介 (13)2.1 有限元方程及其求解步骤 (13)2.2 有限元求解格式 (15)2.3 Dynaform软件与有限元模拟计算步骤 (15)3.JL70右连接板零件建模与冲压工艺规程设计 (19)3.1 零件结构特点与冲压工艺顺序安排 (19)3.2 零件的模型构建 (19)3.3 零件中性层曲面的创建 (20)3.4冲压方向确定 (23)3.5 零件毛坯的反求 (25)4.JL70右连接板零件成形工艺设计与数值模拟 (28)4.1快速成形评估 (28)4.2 模面设计 (30)4.3 成形工艺有限元模型的建立 (32)4.3.1 有限元网格的划分 (32)4.3.2上、下模及压边圈的生成 (33)4.3.3 有关主要工艺参数的初定值 (36)5.仿真结果分析与工艺参数的优化调整 (41)5.1 仿真结果分析 (41)5.1.1 FLD图分析 (41)5.1.2 厚度变化图的分析 (42)5.1.3 冲压力、压边力曲线及分析 (42)5.1.4 零件尺寸、形状的测量与分析 (43)5.2 工艺参数的优化调整方案 (43)5.3 优化后的仿真结果的对比分析 (44)5.4零件的回弹分析 (50)6.JL70右连接板零件的成形模具设计 (54)6.1 模具结构方案的设计 (54)6.2 模具结构设计工作图 (60)7.结论 (61)致谢 (62)参考文献 (63)1.1.绪论绪论绪论1.11.1 引言引言当前,板料成形仿真领域的研究集中在几个方面:揭示零件几何形状、模具几何形状及结构、材料类型及性能参数等各种因素对成形结果及成形性能的影响;通过引入知识工程等技术,进一步提高成形模拟精度及仿真计算效率;板料冲压加工作为一个标准化生产过程,在汽车、轻工、航空、国防等领域应用非常广泛,在现代工业生产中占有举足轻重的地位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

*CONTROL_IMPLICIT_STABILIZATION

可以通过scale参数控制不同回弹步回弹量的大小, 如零件刚度较大,scale取较大值(如1.0);如零 件刚度较小,scale取较小值(如0.1, 0.01或 0.001)。 较小的scale使分析的前几步有较多回 弹,若前几步计算收敛困难将scale放大,若前几步 收敛容易而最后一步收敛困难,减小scale值。

• 方法2: dynain法

– 成形分析完成后输出dynain文件,用dynain文件进行回弹分析

无缝转换法(Seamless Method)

• 先用显式方法进行成形仿真,当成形完成后,求解器 自动地转为隐式方法继续进行回弹分析 • 进行回弹分析时,只有板料保留,其它模具都不起作 用。模具与板料间的摩擦也不起作用 • 在板料上预先定义节点的约束,以消除模具移去后板 料的刚性位移

• 在成形阶段为了得到精确的结果需要很密的网格 (*control_adaptive),这样在成形结束时会产生大量的 单元。使回弹分析所需的内存和CPU时间大大增加, 同时也增加了平衡迭代不收敛的可能性。 • 在回弹分析之前进行网格粗化可以有效解决这一矛 盾:

– 网格粗化对回弹结果的影响很小 – 提高收敛性 – 减少所需的内存与CPU时间

应该谨慎使用mass scaling,并注意成形速度 不要太高,以尽可能减少动态惯性效应!

回弹分析方法

• 成形分析采用显式(explicit)方法,而回弹分析采用隐式 (implicit)方法 • 方法1: 无缝转换法(Seamless Method)

– 成形分析完成后,自动转换为隐式方法进行回弹分析

多步回弹

• 对于回弹量较大的复杂问题,前面介绍的单步回弹分 析法往往不能收敛。 • 可以让零件分几步完成回弹,在每一步中完成部分回 弹,当计算完成时所有的回弹都完成。 • 一般多步回弹可分4步进行,如果时间步长 dt0=0.001(*control_implicit_general),分析终止时间 即为term=0.004(*control_termination) • 多步回弹分析需要启动*control_implicit_stabilization (详见下页)

*OL_IMPLICIT_AUTO

Iauto 设为1 在迭代过程中如果遇到收敛困难的情况,可以 采用时间步长自动控制功能自动减小时间步 长。

约束的设置

• 为了消除板料的刚体位移,需要在板料上设置约束。 一般定义三个点的约束,这三个点不能再一条直线 上,并尽量互相远离。

对称零件

Mesh Coarsening

2 新创建一个.df文件,将分析类型设为Spring Back将 dynain 读入新建的数据库文件中

3 定义板料的材料与单元属性,应该与成形时的属性一 致

分析步骤

4 设置回弹分析的参数

回弹分析参数

*CONTROL_IMPLICIT_GENERAL

•

IMFLAG 显/隐式转换开关

– 0 显式分析 – 1 隐式分析(dynain法) – 2 先进行显式分析,然后自动转为隐式分析计算回弹(无缝转换 法)

回弹结果后处理

除了在PostGL中查看回弹的结果外,还有一种方法可以帮助用户确 定回弹量的大小: 1. 在PostGL中将回弹前的板料形状保存成Nastran文件 2. 在PostGL中将回弹后的板料形状保存成另一个Nastran文件 3. 将这两个文件读入DYNAFORM(pre)中 4. 用section cut功能检查截面的回弹情况

*CONTROL_IMPLICIT_SOLVER

求解方程[K]{x}={f} K-刚度矩阵; f-来自于不平衡的内应力;x-回弹位移矢量 对于线性分析,不检查回弹结果的平衡性,可能得到不精确的 结果. 不管是线性回弹分析还是非线性回弹分析,都要进行刚度矩 阵的计算转置计算,这个过程是由线性求解器来完成的. 一般推荐缺省的线性求解器lsolvr=0

Mesh Coarsening

成形结束后

网格粗化后

Mesh Coarsening

进行成形分析, 输出dynain文件 网格粗化,输出第 二个dynain文件 利用粗化的网格 进行回弹分析

Mesh Coarsening

• endtim=0 (*control_termination ) • *interface_springback_dyna3d输出粗化后的dynain文 件

• •

DT0 隐式分析初始时间步长 IMFORM: Element formulation switching flag

– 缺省时在成形阶段应用一点积分的Belytschko-Tsay单元,但这种单 元在计算回弹时精度较差。取1时,当成形计算完成时自动转换为应 用全积分单元;当取2时,维持原来的单元公式计算回弹

•

NSBS: 非线性回弹分析中的步数

– 回弹分析缺省时是单步、非线性的,当单步回弹分析收敛困难时, 需要进行多步回弹计算,一般取4步

*CONTROL_IMPLICIT_SOLUTION

缺省时采用BFGS法进行求解,每迭代11次后重构一 个新的刚度矩阵。对复杂的回弹问题,全牛顿法更好 (ilimit=1),因为该方法每迭代一次都重构刚度矩阵。 将每一时间步允许的最大刚度矩阵重构次数增大为 maxref=100。在某些情况下,如果关掉线搜索功能 (lstol=99999),全牛顿法的效果会更好。

板料成形数值模拟典型应用

Engineering Technology Associates (China) , Inc

回弹分析

Springback Simulation

回弹分析Springback Simulation 在成形过程中,板料在模具的作用下 发生变形。当模具移去以后,板料在内部应 力的作用下会发生弹性回复。回弹使成形后 的产品形状与设计的形状不一致,影响了产 品的精度。因此,准确地计算回弹量,是指 导模具设计的重要方面。

*SECTION_SHELL $PROPERTY NAME:blankpro $ SID 5 $ T1 ELFORM SHRF NIP 7.0 T4 PROPT 1.0 NLOC QR/IRID 0.0 ICOMP

16 0.833E+00 T2 T3

1.000E+00 1.000E+00 1.000E+00 1.000E+00

分析步骤

1 进行成形阶段的仿真分析,在进行计算时,将Seamless开关打 开 2 设置回弹分析的参数

Dynain法分析步骤

1 进行成形阶段的仿真分析,在进行计算时将Dynain Output开关 打开,成形计算完成时会输出一个dynain文件,内含板料的形 状、厚度、应力与应变等信息

分析步骤

回弹分析的现状

• 到目前为止LS-DYNA已经被广泛地用来进行回弹分析 • 回弹分析的结果与用户的使用水平关系很大,有的用 户分析结果精度可达70%以上,而有的用户分析得到 的回弹趋势都是错误的 • 回弹分析是板料成形数值模拟中最具挑战性的领域, 目前仍处于研究阶段

成形分析时注意的问题

• 成形分析是进行回弹分析的第一步,成形分析结果准确与否,直 接决定了回弹结果的准确性。