Dynaform模拟时材料参数输入问题

Dynaform中文手册

第 1 节. 背景Engineering Technology Associates Inc. (ETA)板料冲压工艺组为板金成形数值分析中的基本训练准备了这个文件。

它为新的用户提供基本的信息和训练来学习该如何使用 DYNAFORM-PC。

这是一个以 LS- DYNA 为基础的板料冲压成形数值分析技术;因此,为使用户方便和易读,这将会是“DYNAFORM-PC”的参考手册。

板料冲压成形数值分析技术在过去二十年以来有长足的发展。

这要归功于计算机的高速发展。

板料冲压成形工业仍然解决一系列的问题,包括在尝试中的试验和失败的费用。

订造一个典型的汽车面板金属模的时间要二年,其中九到十二个月为试验。

今天这个高度竞争的市场要求金属成形工业从概念上的设计到生产的产品发展周期要改进。

强烈要求成本降低,缩短生产周期,高的质量,这就需要发展Computer Aided Engineering(CAE)模拟。

CAE 应用为金属模设计和板金属形成过程模拟提供一个工具协助金属模设计者和冲压工程师在设计阶段就能评估制造的可行性; 探究替代方案设计并评估trade-offs,最后, 得出一个设计最优方案。

有限元分析 (FEA) 是分析复杂的三维板金形成的一个强力的模拟工具,可以模拟潜在的成形缺陷如开裂,起皱和回弹等问题。

它能用在金属模设计期间或如故障修理期间。

板金的可成形性可以认为是一个系统的过程,包含材料的属性,金属模设计,成形过程的控制。

DYNAFORM-PC解决包是研究上述问题和协助金属模设计者和冲压工程师完成"快速的设计原型"。

第 2 节. 板金成形应用这节提供板金成形过程和应用的基本知识和数据。

大部份数据和草图摘录在"Computer Modeling of Sheet Metal Forming Process; Theory, Verification and Application",作者为N.M. Wang和S.C. Tang。

Dynaform自定义材料的方法

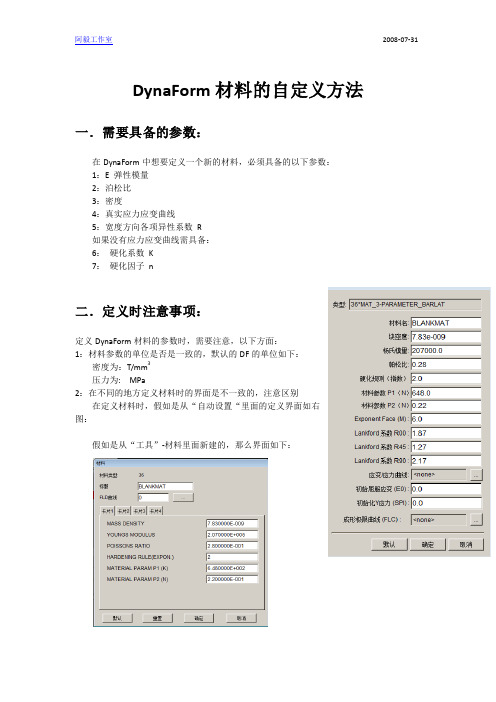

DynaForm材料的自定义方法一.需要具备的参数:在DynaForm中想要定义一个新的材料,必须具备的以下参数:1:E 弹性模量2:泊松比3:密度4:真实应力应变曲线5:宽度方向各项异性系数R如果没有应力应变曲线需具备:6:硬化系数K7:硬化因子n二.定义时注意事项:定义DynaForm材料的参数时,需要注意,以下方面:1:材料参数的单位是否是一致的,默认的DF的单位如下:密度为:T/mm3压力为: MPa2:在不同的地方定义材料时的界面是不一致的,注意区别在定义材料时,假如是从“自动设置“里面的定义界面如右图:假如是从“工具”-材料里面新建的,那么界面如下:3:通过第二点,我们可以看出,两者还是有区别的,个人建议从自动设置里面新建,毕竟代表了最新的发展方向而且是中文的。

三. 定义的一个实例以AL6061为例,进行自定义:弹性模量E = 70GPa泊松比:0.3密度 2.7吨/M3各项异性系数R0 = 0.38 R45 = 0.48 R90 = 0.66应力应变曲线(DF里面的应力为MPa,s所以首先要更改单位)应变应力(GPa)0.000000E+000 ; 3.000000E-001 5.000000E-003 ; 3.100000E-0011.000000E-002 ; 3.166000E-0012.000000E-002 ;3.265000E-0013.000000E-002 ; 3.354000E-0014.000000E-002 ; 3.441000E-0015.000000E-002 ; 3.533000E-0016.000000E-002 ; 3.609000E-0017.000000E-002 ; 3.680000E-0018.000000E-002 ; 3.727000E-0019.000000E-002 ; 3.770000E-001 1.000000E-001 ; 3.816000E-001 1.100000E-001 ; 3.837000E-001点新建:选择36号弹出下图的一个对话框:更改前 更改后然后点应力应变曲线边上的按钮:弹出如下图的对话框,点“添加”手工输入数值,如下图:点确定,确定基本的材料建立完毕。

DYNAFORM材料参数说明

DYNAFORM材料参数说明18#材料模型:(幂指数塑性材料模型)没有考虑材料的厚向异性,只在一些简单的各向同性材料中应用。

MASS DENSITY——质量密度;YOUNG MODULUS——杨氏模量;POISSONS RATIO——泊松比;STRENGTH COEFF(K)——强度系数;HARDENING EXPONENT(N)——强化系数,也就是人们常说的硬化指数;STRAIN RATE PARAM (C)——Couper—symonds应变率系数C;STRAIN RATE PARAM (P)——Couper—symonds应变率系数P;INITIAL YIELD STRESS——初始屈服应力;FORMULATION——用公式表示。

24#材料模型:(分段线性材料模型)主要用于一些各向同性材料的冲压分析中。

MASS DENSITY——质量密度;YOUNG MODULUS——杨氏模量;POISSONS RATIO——泊松比;YIELD STRESS——屈服应力;TANGENT MODULUS——切变模量;FAILURE PL。

STRAIN——材料失效时的等效塑性应变;STEP SIZE FOR EL. DEL——段数;STRAIN RATE PARAM (C)——Couper—symonds应变率系数C;STRAIN RATE PARAM (P)——Couper—symonds应变率系数P;36#材料模型(Barlat’s-3 Parameter Plasticity Model)——3参数Barlat材料模型这种材料模型适用于任何薄板金属成形分析,特别是对象铝合金必须用次模型分析。

使用此模型一般输入以下参数:MASS DENSITY(质量密度);YOUNG MODULUS(杨氏模量);POISSONS RATIO(泊松比);EXPONENT FACE M(Barlat指数m);LANKFORD PARAM R0(各向异性参数r0);LANKFORD PARAM R45(各向异性参数r45);LANKFORD PARAM R90(各向异性参数r90);HARDENING RULE(EXPON.)(硬化规律:对于线性硬化模型,HR=1;对于幂指数硬化模型,HR=3;对于分段线性硬化模型,不需要输入HR);MATEIAL PARAM P1(K)和MATEIAL PARAM P2(N)是材料参数:⑴对于线性硬化模型:P1=切线模量=tg(α); P2=屈服应力σs;⑵对于幂指数硬化模型:P1=k(强化系数);P2=n(强化指数);⑶对于分段线性硬化模型,不需要输入:HR,P1,P2,E0,SPI等参数的值。

Dynaform模拟时材料参数输入问题

Dynaform模拟时材料参数输入问题18#材料模型:(幂指数塑性材料模型)没有考虑材料的厚向异性,只在一些简单的各向同性材料中应用。

MASS DENSITY——质量密度;YOUNG MODULUS——杨氏模量;POISSONS RATIO——泊松比;STRENGTH COEFF(K)——强度系数;HARDENING EXPONENT(N)——强化系数,也就是人们常说的硬化指数;STRAIN RATE PARAM (C)——Couper—symonds应变率系数C;STRAIN RATE PARAM (P)——Couper—symonds应变率系数P;INITIAL YIELD STRESS——初始屈服应力;FORMULATION——用公式表示。

24#材料模型:(分段线性材料模型)主要用于一些各向同性材料的冲压分析中。

MASS DENSITY——质量密度;YOUNG MODULUS——杨氏模量;POISSONS RATIO——泊松比;YIELD STRESS——屈服应力;TANGENT MODULUS——切变模量;FAILURE PL。

STRAIN——材料失效时的等效塑性应变;STEP SIZE FOR EL. DEL——段数;STRAIN RATE PARAM (C)——Couper—symonds应变率系数C;STRAIN RATE PARAM (P)——Couper—symonds应变率系数P;36#材料模型(Barlat’s-3 Parameter Plasticity Model)——3参数Barlat材料模型这种材料模型适用于任何薄板金属成形分析,特别是对象铝合金必须用次模型分析。

使用此模型一般输入以下参数:MASS DENSITY(质量密度);YOUNG MODULUS(杨氏模量);POISSONS RATIO(泊松比);EXPONENT FACE M(Barlat指数m);LANKFORD PARAM R0(各向异性参数r0);LANKFORD PARAM R45(各向异性参数r45);LANKFORD PARAM R90(各向异性参数r90);HARDENING RULE(EXPON.)(硬化规律:对于线性硬化模型,HR=1;对于幂指数硬化模型,HR=3;对于分段线性硬化模型,不需要输入HR);MATEIAL PARAM P1(K)和MATEIAL PARAM P2(N)是材料参数:⑴对于线性硬化模型:P1=切线模量=tg(α);P2=屈服应力σs;⑵对于幂指数硬化模型:P1=k(强化系数);P2=n(强化指数);⑶对于分段线性硬化模型,不需要输入:HR,P1,P2,E0,SPI 等参数的值。

利用LS-DYNA进行成形仿真的输入控制参数

利用LS-DYNA进行成形仿真的输入控制参数Translated by SunnyWinterLS-DYNA已广泛用于汽车碰撞分析。

默认的输入参数一般能给出有效,精确的碰撞模拟结果。

但是,这些默认值对于成形仿真分析并不一定理想。

下面是一个标准的金属成形过程。

为及时参考,推荐输入参数用黑体字标识,并包含在盒状关键字输入框中。

模型明确要求的数据,如终止时间等参数,输入黑体的0值。

一般问题设定在显式成形仿真中,利用质量比例缩放和(或者)人为的高工具速度,运行时间可以大大缩减。

这两种方法都会引入人为的动力学影响,因此必须将其减小到在工程意义上合理的水平。

一个单独的描述人为动力影响的参数是:工具每运动1毫米所采用的显式时间步进值(或周期)数目。

当成形过程允许大的无限的板料运动,比如冲击成形,需要更多的毫米周期数。

当板料被压边圈和冲模支撑较强的约束住时,较少的毫米周期数是必要的。

对大多数的仿真来说,100到1000之间的毫米周期数能产生合理的结果。

如果可能,或者有必要重复一个仿真,可利用两个不同的毫米周期值并比较分析结果去估计其对人为动力学影响的敏感性。

推荐选择的一个最大工具速度是2.0mm/ms,起始和结束速度为0。

可以使用简单的梯形速度轮廓(如图1)。

利用大的时间缩放步参数dt2ms获得要求的毫米周期数,可参考下面的公式:时间步大小=1.0/(最大工具速度*毫米周期数)工具速度,时间步大小和结束时间必须在协调的参照系中选择。

如果所有的工具运动给定,可用下面的步骤设置模拟参数:已知:工具全部行程(mm):D最大工具速度(mm/ms):2.0速度轮廓: 2.0毫秒上升和2.0毫秒下降的梯形(如图1)选择:毫米周期数:ncpm计算:结束时间(ms): T=2.0+D/2速度数据点:(0.0,0.0)(2.0,2.0)(T-2.0,2.0) (T,0.0)时间步大小(ms): dt2ms=1/(2*ncpm)上面的运算提供速度轮廓数据点用于下面的工具运动部分。

DYNAFORM问题全集1-50

DYNAFORM问题总集1-50GDYU_YU整理1、用dynaform做模拟能否在柱坐标系下进行?(lzjms,2003-10-14)用dynaform做模拟能否在柱坐标系下进行?我想看Mφ等。

/thread-130297-1-170.htmlA:(haierking)想看径向应力应变?我问过distributor,只能在笛卡尔坐标系下进行。

2、Eta/DYNAFORM简介/thread-131221-1-170.html(leeqihan,2003-10-16)板料成形模拟与模具设计软件Eta/DYNAFORM简介。

该软件是包括美国三大汽车公司在内的世界著名汽车、航空、钢铁等公司及大学和科研机构得到广泛应用的板料成形模拟软件。

可预测材料成形的应力应变及模具承载状况,自动判断可能发生的破裂、起皱、变薄及回弹等。

应用范围包括压边、拉延、弯曲、裁剪、回弹等板料成形过程模拟,还可模拟充液成形过程、轧辊成形过程、管件弯曲等成形过程以及进行模具结构承载分析、汽车及航空航天领域的冲撞等大变形结构分析等,使模具设计人员显著地减少从概念到产品的开发时间,缩短试模周期、降低成本和提高设计质量,是板料成形模具设计、工艺设计及参数优化的理想CAE工具。

(goldao)ls-dyna功能强大,DYNAFORM只是利用dyna搞的一个专业软件。

/thread-138736-1-169.html(wyons)DYNAFORM计算内核是用LS-DYNA3D ,生成的文件在DYNA 里能够直接运行。

(hoby)dynaform是eta与lstc公司各自产品的无缝集成,利用eta公司的前后处理和lstc公司的ls-dyna求解器,所以用dynaform生成的文件完全可以在ls-dyna下面计算。

(Goneinwind)DYNAFORM和FEMB均是LS-DYNA的前处理器!都是ETA公司的产品!只是所对应的领域或者方向不一样!DYNAFORM是专门的钣金前处理软件;FEMB是LS-DYNA直接面向K文件的界面前处理器!首先一点,钣金成形用FEMB一样可以实现!不过,由于两者在处理网格方面的功能不太一样,比如:模面!还有就是DYNAFORM是一个专业的钣金前处理,所以,不能涵盖所有的LS-DYNA关键字,也不能像FEMB那样直观(对于熟悉K文件的人),但是它可以使熟悉钣金的人员很快上手!所以它的定位是:方便快捷的专业钣金前处理软件!3、液压成形模拟计算中断/thread-66079-1-170.html(wdjsc,2003-5-19)在dynaform中模拟液压成形过程(Dynaform的求解器是ls-dyna),用Ls-dyna分析计算时为什么会莫名其妙地中断?下面是message文件。

DYNAFORM控制参数详解

ISLCHK参数:接触界面初始穿透检查并将结果输出到输出文件中的控制卡。 等于1或0时不作穿透检查,默认为2,即所有接触界面作初始穿透检查

dynaform控制参数详解人工时间步长即dt2ms例取循环步数500速度2000mms人工时间步长为15002000dynaform控制参数详解其他不做修改dynaform控制参数详解积分点数目dynaform控制参数详解

DYNAFORM控制参数详解

人工时间步长即DT2MS

凸模整个行程距离:D 凸模最大行程速度:V

XPENE参数:最大穿透量检查因子,穿透量超过因子与单元厚度之积的节点 被设置为自由状态.默认为4.0

DYNAFORM控制参数详解

其他不做修改

DYNAFORM控制参数详解

积分点目

DYNAFORM控制参数详解

例:取循环步数500,速度2000MM/S,人工时间步长为: 1/500*2000 (建义模具最大值在2-5M/内,同时定义速度行程曲 线以零开始和结束。对于大多数冲压成型分析,每运行1MM,建议 100-1000步循环,当出现意外退出时,可根据上面公式计算合适时间 步长。

DYNAFORM控制参数详解

SHLTHK参数:接触界面是否考虑壳体厚度。取0时不考虑,取1时,考虑变形体 厚度,但不考虑刚体厚度,建议取10

PENOPT参数:建议取4,取1或0时,表示最小主面和从节点:取2,利用 主面刚度;取3,利用从节点值;取4,利用从节点值,面积或质量加权.

THKCHG参数:单一面接触算法中是否考虑壳体厚度改变,默认取0,不考虑, 取1时,刚考虑.

模具CAE基础dynaform专题知识讲座

4.选择完后,点击拟定,打开网格大小对话框。

5.在圆角半径中输入“6”作为有关旳圆角, 表达模型中旳最小半径。半径越小,坯料网 格越密;半径越大,产生旳网格越粗糙。

6.点击“拟定”接受半径值,在弹出旳对话框 中点击“是”按纽接受生成旳网格。

假如输入可一种不正确旳半径值,可点击 “重新划分”按纽,重新输入正确旳半径, 然后重新划分网格;或者选择“否”取消网 格划分,再反复以上旳操作来划分坯料网格。

1 . 在屏幕右下角旳显示选项中,点击“目前层” 按纽来变化目前旳零件层。或者经过主菜单 中旳“零件层”→“设置目前零件层”进行。

2.弹出旳变化目前零件层对话框。操作措施同打开/ 关闭零件层一致。

3 .关闭其他全部层,将BLANK.LIN设为目前层。

二、Dynaform网格划分

为了成功旳进行模拟分析,由曲面或曲线数据 划分网格是一项十分主要旳工作。创建网格 旳措施有多种,下面简介“坯料网格”和 “曲面网格”两种措施来生成网格。

关闭屏幕中旳全部单元和节点,图形显示区 将只显示出模型旳边界。

关闭旳措施,将图形界面右下角零件层控制 区全部悬项全部不选。

关闭后,假如除了图形旳边沿以外,还有其 他白色线,阐明模型中间存在洞。

关闭前

关闭后

模型关闭后旳边界

三、参数设置

参数设置有两种措施:老式设置、迅速设置。 老式设置措施 Ⅰ. 从凹模(die)网格中档距偏移出凸模(punch)

6 .在弹出旳选择单元 对话框中选择“拖拽 窗口”,然后在图形 显示区框选如下部分, 选中旳将以高亮旳白 色显示。选中以后, 点击选中单元对话框 中旳拟定,返回复制 单元对话框。

7.在复制单元对话框中填入拷贝数量为“1”, 厚度thick为1.1后,选择应用。

dynaform经典问答集

“stopped due to mass increase”如果这个问题出现,你可以检查你的板料网格,看是否有个非常小的单元,如果这样,你到dynaform界面下修改完再计算。

另外一种可能是时间步长问题,需要调整:打开dynaform/analysis/control parameters: 把第二个参数调整小。

如果提示“Error Memory is set xxxx word short”,请你在提交工作的时候加大memory。

有很多原因可以导致程序自动退出,需要根据具体文件,具体分析。

此主题相关图片如下:24.用传统的方法如何进行翻边分析?you can follow the below procedure to setup the flangemodel.1) Import deformed blank, of course, it is dynain file fromthe previous forming.2) if need, select tools/blank operation/trim to trim blank.3) if need, rotate or translate blank by the command preprocess/node/transform. (note: don't changed the number of node and element from dynain file).4) read the flange tools (mesh or surface tomesh).5) if need,set up local coordinate system, like the attachment. (command: utilities/coordinate system/) 6) once you got the LCS, the tools postion and tools motion can be defined by LCS. that's to say,you will find the LCS option availiable when define tools motion.Please see the attached document.此主题相关图片如下:25翻边、侧翻边、侧整形件如何分析?基本过程见上面的操作26在计算中出现的警告是怎么回事?是在计算的时候,发现接触面方向不对,求解器会试图自己调整方向.一般情况下,这个警告不影响计算和计算结果此主题相关图片如下:27.在DYNAFORM的36号材料模型中,怎么样定义屈服应力?其实initial yield stress里面的值不是指initial yield stress,而是指决定屈服点应变(e0)的规则,和下个值合起来使用:当第一个值不等与0时,这个值就是e0(屈服点的应变);当第一个值等与0的时候,就按第二值来算e0:第二个值等于0时:e0=(E/k)**[1/(n-1)](弹性边线和塑性变形的交点)第二个值小于0.02:e0=第二个值第二个值大于0.02:e0=(第二个值/k)**[1/n]此时就时屈服应力此主题相关图片如下:请问自动设置分配内存,在哪里呵?两种方法:一种dynaform自带提交器,选中auto,当然可能你用的版本没有这个选项;第二种为求解器设定一个环境变量:LSTC_MEMORY=AUTO此主题相关图片如下:。

上课Dynaform介绍02

2. 智能网格划分——模具网格

• 强大的模具网格自动生成器,网格质量高,解决有限元分析“瓶 颈”。

• 用最少的单元,最大程度地逼近模具 的型面

• 面与面之间的间隙和重叠,自动修复

2. 智能网格划分

2. 裁剪和切口

3. 起皱的预测与消除

• 起皱的原因是切向压应力超过板料的临界压应力 • 传统的解析方法不可能精确地计算出板料的切向压

3. 回弹分析

Numisheet2005

(红色:DYNA的误差比较)

4. 后处理分析——变形

• 呈现金属真实状态 • 起皱等缺陷直观表达

4. 后处理分析——厚度分布

4. 后处理分析——FLD

4. 后处理分析——材料流入量

4. 后处理分析——表面检查

圆弧,在一个圆弧上至少有三个单元来表达其形状

例如: 假如你所关心的最小圆弧半径是6mm, 希望在成形的最后阶段的单元尺 寸 2.8mm(=6*sqrt(2)/3), 这样就能保证在一个6mm圆弧上至少有三个单元. 同时,我们考虑网格细分等级,如果是4级(细分三次), 所以初始单元应该 是22 mm(=2.8*2*2*2).

• 如果YZ面对称,在对称面上取两个点,一个约束Y和 Z,一个约束Z(在原来对称约束的基础上)

•如果1/4对称(XZ和YZ),在对 称点补加一个自由度的约束dz=0。 •命令位置:Boundary Conditions/Constrants。

定位约束

计算信息

• 从屏幕上可以看 见计算过程的基 本信息

• Die—沿-z方向运动

–*mat_rigid中con1=4 –运动由速度控制

• Binder—第1步静止不动,第2步中随凹模一起运动

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

18#材料模型:(幂指数塑性材料模型)

没有考虑材料的厚向异性,只在一些简单的各向同性材料中应用。

MASS DENSITY——质量密度;

YOUNG MODULUS——杨氏模量;

POISSONS RATIO——泊松比;

STRENGTH COEFF(K)——强度系数;

HARDENING EXPONENT(N)——强化系数,也就是人们常说的硬化指数;

STRAIN RATE PARAM (C)——Couper—symonds应变率系数C;

STRAIN RATE PARAM (P)——Couper—symonds应变率系数P;

INITIAL YIELD STRESS——初始屈服应力;

FORMULATION——用公式表示。

24#材料模型:(分段线性材料模型)

主要用于一些各向同性材料的冲压分析中。

MASS DENSITY——质量密度;

YOUNG MODULUS——杨氏模量;

POISSONS RATIO——泊松比;

YIELD STRESS——屈服应力;

TANGENT MODULUS——切变模量;

FAILURE PL。

STRAIN——材料失效时的等效塑性应变;

STEP SIZE FOR EL. DEL——段数;

STRAIN RATE PARAM (C)——Couper—symonds应变率系数C;

STRAIN RATE PARAM (P)——Couper—symonds应变率系数P;

36#材料模型(Barlat’s-3 Parameter Plasticity Model)——3参数Barlat材料模型

这种材料模型适用于任何薄板金属成形分析,特别是对象铝合金必须用次模型分析。

使用此模型一般输入以下参数:

MASS DENSITY(质量密度);

YOUNG MODULUS(杨氏模量);

POISSONS RATIO(泊松比);

EXPONENT FACE M(Barlat指数m);

LANKFORD PARAM R0(各向异性参数r0);

LANKFORD PARAM R45(各向异性参数r45);

LANKFORD PARAM R90(各向异性参数r90);

HARDENING RULE(EXPON.)(硬化规律:对于线性硬化模型,HR=1;对于幂指数硬化模型,HR=3;对于分段线性硬化模型,不需要输入HR);

MATEIAL PARAM P1(K)和MATEIAL PARAM P2(N)是材料参数:

⑴对于线性硬化模型:P1=切线模量=tg(α);

P2=屈服应力σs;

⑵对于幂指数硬化模型:P1=k(强化系数);

P2=n(强化指数);

⑶对于分段线性硬化模型,不需要输入:HR,P1,P2,E0,SPI等参数的值。

INITIAL YIELD STRESS(E0)(初始屈服应力);

INITIAL Y.STRESS(SPI)

E0,SPI用于确定幂指数硬化模型的初始屈服应力。

可以通过公式计算。

LOAD CURVE ID 应力应变曲线号;

MATERIAL AXES OPTION(材料轴选项);

VECTORS COMPONENT (A1)

VECTORS COMPONENT (A2)

VECTORS COMPONENT (A3)

VECTORS COMPONENT (D1)

VECTORS COMPONENT (D2)

VECTORS COMPONENT (D3)

37#材料模型——Transversely Anisoptropic Elastic-Plastic(厚向异性弹塑性材料模型)

该模型仅适用于壳单元分析

需要输入的参数如下:

弹性模量、质量密度、泊松比、厚向异性系数r。

当利用线性硬化塑性应力-应变关系作为材料的硬化模型时,需输入材料的初始屈服强度、切线模量;当利用分段线性硬化塑性应力-应变关系作为材料的硬化模型时,需输入表示材料塑性应力-应变关系作为材料的硬化模型时,需输入表示材料塑性应力-应变关系的分段线性函数。

39#材料模型(Transversely Anisotropic Elastic-Plastic with FLD)(带FLD的厚向异性弹塑性材料模型)

本模型仅适用于壳单元和2D单元。