钣金抽孔攻牙表

钣金展开计算方法精编

∴预冲孔孔径=D–2AB

T≧时,取EF=60%T.

在料厚T<时,EF的取值请示上级.

9?方形抽孔

方形抽孔,当抽孔高度较高时(H>Hmax),直边部展开与弯曲一致,

圆角处展开按保留抽高为H=Hmax的大小套弯曲公式展开,连接处用45度线及圆角均匀过渡,

钣金展开计算方法精编

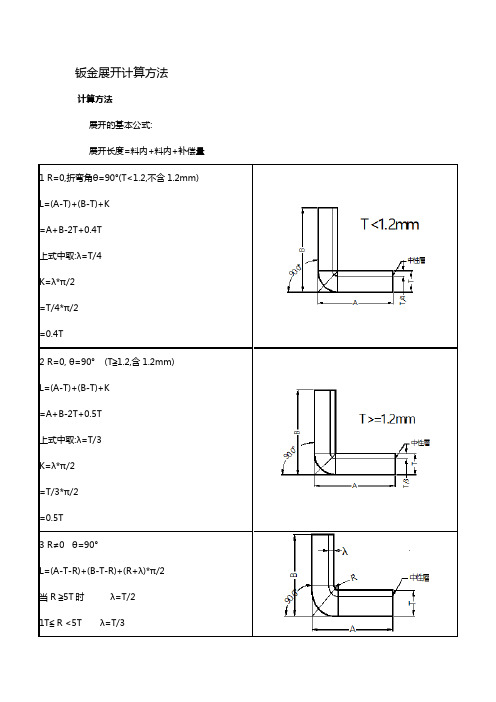

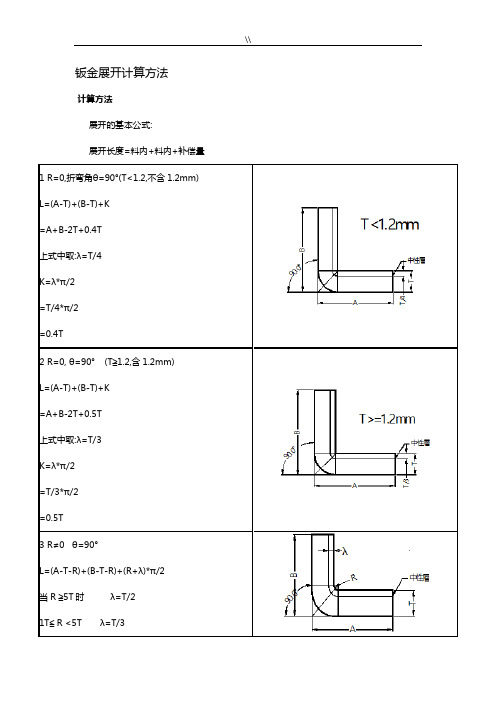

钣金展开计算方法

计算方法

展开的基本公式:

展开长度=料内+料内+补偿量

1 R=0,折弯角θ=90°(T<,不含

L=(A-T)+(B-T)+K

=A+B-2T+

上式中取:λ=T/4

K=λ*π/2

=T/4*π/2

=

2 R=0,θ=90° (T≧,含

L=(A-T)+(B-T)+K

=A+B-2T+

图(d):侧冲压平后的产品形状

14?综合计算如图:

L=料内+料内+补偿量

=A+B+C+D

+中性层弧长(AA+BB+CC)

(中性层弧长均按“中性层到板料内侧距离λ=T/3”来计算)

备注:

a标注公差的尺寸设计值:取上下极限尺寸的中间值作为设计标准值.

b孔径设计值:一般圆孔直径小数点取一位(以配合冲头加工方便性),例:取.有特殊公差时除外,例:Φ+取Φ.

板材↓/板厚→

冷板

铝板

—

注意:折弯系数不是绝对的,各加工工厂的钣金工艺工程师会根据所用GB材料以及加工机器而略有微弱变化。

在R≠0, θ=90°时;的折弯系数列表:(单位:mm)

钣金件折弯系数

一、钣金的计算方法概论钣金零件的工程师和钣金材料的销售商为保证最终折弯成型后零件所期望的尺寸,会利用各种不同的算法来计算展开状态下备料的实际长度。

其中最常用的方法就是简单的“掐指规则”,即基于各自经验的算法。

通常这些规则要考虑到材料的类型与厚度,折弯的半径和角度,机床的类型和步进速度等等。

总结起来,如今被广泛采纳的较为流行的钣金折弯算法主要有两种,一种是基于折弯补偿的算法,另一种是基于折弯扣除的算法。

为了更好地理解在钣金设计的计算过程中的一些基本概念,先了解以下几点:1、折弯补偿和折弯扣除两种算法的定义,它们各自与实际钣金几何体的对应关系2、折弯扣除如何与折弯补偿相对应,采用折弯扣除算法的用户如何方便地将其数据转换到折弯补偿算法3、K因子的定义,实际中如何利用K因子,包括用于不同材料类型时K因子值的适用范围二、折弯补偿法为更好地理解折弯补偿,请参照图1中表示的是在一个钣金零件中的单一折弯。

图2是该零件的展开状态。

折弯补偿算法将零件的展开长度(LT)描述为零件展平后每段长度的和再加上展平的折弯区域的长度。

展平的折弯区域的长度则被表示为“折弯补偿”值(BA)。

因此整个零件的长度就表示为方程(1):LT = D1 + D2 + BA (1)折弯区域(图中表示为淡黄色的区域)就是理论上在折弯过程中发生变形的区域。

简而言之,为确定展开零件的几何尺寸,让我们按以下步骤思考:1、将折弯区域从折弯零件上切割出来2、将剩余两段平坦部分平铺到一个桌子上3、计算出折弯区域在其展平后的长度4、将展平后的弯曲区域粘接到两段平坦部分之间,结果就是我们需要的展开后的零件图1五、K-因子法K-因子是描述钣金折弯在广泛的几何形状参数情形下如何弯曲/展开的一个独立值。

也是一个用于计算在各种材料厚度、折弯半径/折弯角度等广泛情形下的弯曲补偿(BA)的一个独立值。

图4和图5将用于帮助我们了解K-因子的详细定义。

我们可以肯定在钣金零件的材料厚度中存在着一个中性层或轴,钣金件位于弯曲区域中的中性层中的钣金材料既不伸展也不压缩,也就是在折弯区域中唯一不变形的地方。

超全螺纹攻牙钻孔直径和滚造直径对照表,值得收藏!

M17×1.0

16.00

16.153

15.917

M18×2.0

16.00

16.210

15.835

M18×1.5

16.50

16.670

16.376

M18×1.0

17.00

17.153

16.917

M20×2.0

18.00

18.210

17.835

M20×1.5

18.50

18.676

18.376

39.50

39.827

38.964

2 -4-1/2

45.20

45.593

44.679

英制螺纹

规格

钻孔径

硬材

软材

W1/8 - 40

2.65

2.60

W5/32 - 32

3.25

3.20

W3/16 - 24

3.75

3.70

W1/4 - 20

11.938

11.709

9/16 -28

13.20

13.386

13.132

5/8 -24

14.80

14.986

14.732

3/4 -20

17.80

17.958

17.678

7/8 -20

21.00

21.133

20.853

1 -20

24.00

24.308

24.028

美 制 粗 螺 纹

规格(UNC)

标准径

1.40

1.421

1.383

M1.7×0.2

1.45

1.500

1.460

M1.8×0.2

1.60

(完整版)钣金展开计算方法

当R≧4MM时:

材料厚度T=1.2~1.4取Hmax =4T

材料厚度T=0.8~1.0取Hmax =5T

材料厚度T=0.7~0.8取Hmax =6T

材料厚度T≦0.6取Hmax =8T

当R<4MM时,请示上级.

10压缩抽形1 (Rd≦1.5T)

原则:直边部分按弯曲展开,圆角部分按拉伸展开,然后用三点切圆(PA-P-PB)的方式作一段与两直边和直径为D的圆相切的圆弧.

0 < R <t λ=t 4<="" p=""></t λ=t>

6 Z折1.

计算方法请示上级,以下几点原则仅供参考:

(1)当C≧5时,一般分两次成型,按两个90°折弯计算.(要考虑到折弯冲子的强度)

L=A-T+C+B+2K

(2)当3T<c<5时:</c<5时

L=A-T+C+B+K

(3)当C≦3T时<一次成型>:

1.8

#6-32

1.2

1.5

1.5(1.8)

1.8

说明:

1以上攻牙形式均为无屑式.

2抽牙高度:一般均取H=3P,P为螺纹距离(牙距).

3.内径:M3 Φ2.75 M3.50 Φ3.20 M 4 Φ3.65 # 6-32 Φ3.10

在R≠0, θ=90°时;的折弯系数列表:(单位:mm)

板材↓/板厚→

D/2={(r+T/3)2

+2(r+T/3)*(h+T/3)

-0.86*(Rd-2T/3)*[(r+T/3)

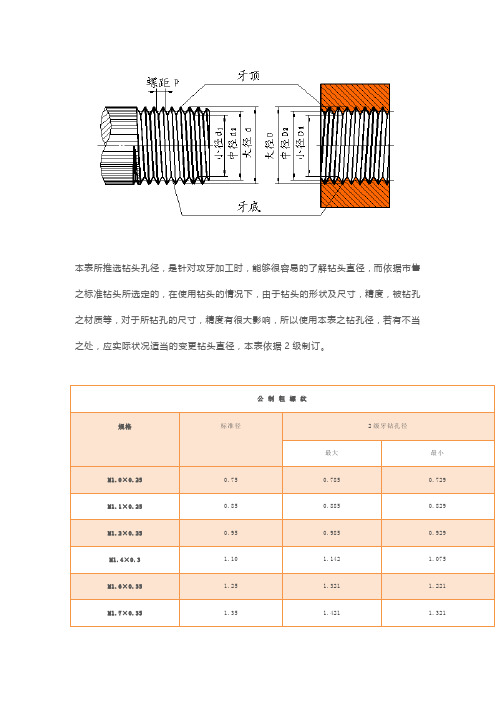

攻牙底孔参数

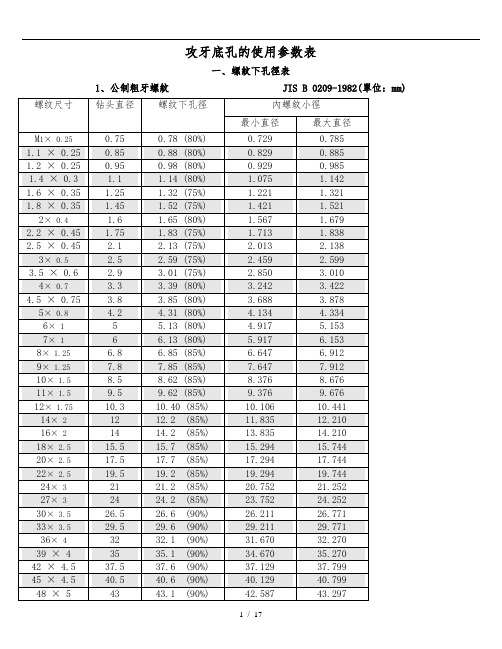

攻牙底孔的使用参数表

一、螺紋下孔徑表

1、公制粗牙螺紋 JIS B 0209-1982(單位:mm)

註(1)M1.4以下等級:5H、M1.6以上等級:6H (2)基於JIS B 0209-1982標準2、公制細牙螺紋-01 JIS B 0211-1982(單位:mm)

單位:mm)

(2)基於JIS B 0211-1982標準

3、美制粗牙螺紋 (單位:mm)

4、美制細牙螺紋 (單位:mm)

5、英制粗牙螺紋 (單位:mm)

6、英制管用螺紋 (單位:mm)

7、美制管用耐密斜行螺紋(NPTF‧NPSF) (單位:mm)

8、公制螺紋(NRT) (單位:mm)

二、螺紋下孔徑表(無屑絲攻用)

1、美制細牙螺紋(NRT) (單位:mm)

2、英制管用平行螺紋(NRT) (單位:mm)

3、公制螺紋(HRT) (單位:mm)

4、公制粗牙螺紋 HL-NRT (單位:mm)

三、螺紋下孔徑表(護套螺紋用)

1、公制粗牙螺紋 (單位:mm)

2、公制細牙螺紋 (單位:mm)

3、美制粗牙螺紋 (單位:mm)

mm)

各種換算表

美制螺絲外徑公厘(mm)換算表

山數節距換算表。

钣金结构件钣金攻牙PFMEA库

PQM_TQC_SHEET METALFailure Mode and Effects Analysis (FMEA) Failure Modes and Effects Analysis (FMEA): 钣金攻牙工序Process/Product: Requirements FMEA Date:FMEA Team: List names here of the people (Revised)Black Belt:Page:Process工序潜在失效模式 潜在失效后果严重度(S)潜在失效起因频度(O)现行过程控制预防现行过程控制探测探测度(D)RPN建议措施责任人和完成日期措施执行结果采取的措施及生效日期严重度 频度探测度 RPN攻牙牙孔倾斜装配干涉7定位夹具偏位,螺纹面倾斜4无首件检验4112增加初定位工装724567攻牙机丝锥头偏斜4定期校验攻牙机丝锥头垂直度首件检验4112制定设备点检制度,定期检查734847手工攻牙无限位工装,振动跑位导致4无首件检验41121、单平面5个及以上的攻牙的量产加工产品必须落实自动攻牙机攻牙;2、手工攻牙零件必须制作靠位工装加工,固化至工艺基线72456螺牙圈数不足影响组装6底孔深度不够3加大底孔深度物料首检/巡检(1pcs/2H)/尾检4720粗细牙错误无法装配6未按照标准选择丝锥3在SOP中注明是具体丝锥规格核对SOP丝锥是否正确3540 6攻螺纹丝锥与底孔不同轴3校正丝锥与底孔,保证符合同轴度要首件检验59006丝锥过度磨损4及时更换丝锥物料首检/巡检(1pcs/2H)/尾检5120推动供应商建立丝锥寿命管理制度63590 6丝锥前角选择过大2适当更换减小前角的丝锥首件检验44806切削液重复使用3发现切削液浑浊时再更换(润滑失物料首检/巡检(1pcs/2H)/尾检590制定切削液管理制度,定期更625606切削液未覆盖底孔3调整切削液注入方向和位置物料首检/巡检(1pcs/2H)/尾检472在开机时加入QC巡检项624486攻盲孔螺纹,钻孔深度不够3加大钻孔深度首件检验47206零件硬度和丝锥硬度不匹配3按照材料匹配硬度更换丝锥物料首检/巡检(1pcs/2H)/尾检59006先攻牙后喷砂氧化导致螺纹损坏4无物料首检/巡检(1pcs/3H)/尾检5120对于需作喷砂氧化的攻牙零0螺纹滑牙、牙紧、通止规不良无法装配6螺纹底孔选择错误6适当调整底孔直径首件检验4144NPI工艺基线固化不同场景螺纹624486丝锥使用错误6按经验选用丝锥首件检验41441、审视排查各供应商攻牙SOP,SOP中需明确丝锥型号(切削&挤牙)62448 6工艺不合理导致折弯成型压坏螺纹4无首件检验496供应商工艺基线中增加对于螺纹孔靠边场景需审视折弯成型的影响62448 6攻牙铁屑未清除6更换丝锥及降低切削速度物料首检/巡检(1pcs/2H)/尾检41441、制作专用吹屑工装;2、固化不同材质丝锥选型要求:如螺旋型丝锥较直槽型丝锥排屑效62448牙圈数不足无法锁紧6料屑在底端与丝锥卡死3选型不当及降低切削速度物料首检/巡检(1pcs/2H)/尾检47206底孔深度不够3加大底孔深度物料首检/巡检(1pcs/2H)/尾检4720攻牙直径超差影响组装6切屑堵塞3减少丝锥容屑槽数,而扩大容屑槽的容积物料首检/巡检(1pcs/2H)/尾检47206切削速度太高(当前设备不具备调速功能)3适当降低攻丝机切削速度物料首检/巡检(1pcs/2H)/尾检4720 6刃磨丝锥中产生毛刺3定期清理丝锥,消除刃磨丝锥产生毛刺物料首检/巡检(1pcs/2H)/尾检47206丝锥精度级别选择不当3更换适当精度的丝锥物料首检/巡检(1pcs/2H)/尾检47206底孔超规3适当调整底孔直径物料首检/巡检(1pcs/2H)/尾检47206丝锥尺寸超差3更换尺寸合适的丝锥物料首检/巡检(1pcs/2H)/尾检4720螺牙变形影响组装6材料硬度和挤牙丝锥速度不匹配2加工硬度较软测材料时,可将攻丝速度放大1.5~2倍,如果硬度较硬,则适当降低攻丝速度物料首检/巡检(1pcs/2H)/尾检4480漏攻牙无法装配6加工速度快,丝锥断裂4无物料首检/巡检(1pcs/2H)/尾检248加工速度规范化06底孔过小,丝锥断裂4无物料首检/巡检(1pcs/2H)/尾检248明确要求06丝锥折断4适当更换新的丝锥物料首检/巡检(1pcs/2H)/尾检5120推动供应商建立丝锥寿命管理制度63590 6多面攻牙未明确作业加工顺序4按照制定加工顺序攻牙物料首检/巡检(1pcs/2H)/尾检5120将攻牙孔按照加工面分工位加625606未攻牙物料混入4无物料首检/巡检(1pcs/2H)/尾检5120规范攻牙操作现场的区域划分625606违规转序4工序卡管理物料首检/巡检(1pcs/2H)/尾检5120落实过站扫描IT化系统,规避批量性漏工序625606攻牙机行程未限位,员工攻牙操作未攻4无物料首检/巡检(1pcs/2H)/尾检5120攻牙机增加行程限位装置625606手工操作漏攻牙5无物料首检/巡检(1pcs/2H)/尾检51501、手工攻牙机增加计数器;2、单平面5个及以上的攻牙的量产加工产品必须落实自动攻牙机攻62560手动攻丝牙孔倾斜影响组装6工件定位装夹不牢固,偏位3人工调整定位夹具物料首检/巡检(1pcs/2H)/尾检4720 6丝锥和底孔中心不同轴3QC通过通止规巡检检验物料首检/巡检(1pcs/2H)/尾检4720抽孔翻边高度不足影响装配,影响攻牙6底孔过大3凭经验调底孔首件检验472按工艺规范开底孔624486料厚太薄,抽牙无法保证螺纹圈数要求4无首件检验496优化设计224166上下模间隙与料厚不匹配4无首件检验496制定模具涉及规范,按规范执行624486预冲孔底孔偏大,成形材料不足3规范预冲孔设计规格,公差控制在0.02高度规,卡尺抽检4720翻边尺寸超高影响装配6底孔过小4凭经验调底孔首件检验496按工艺规范开底孔624486上下模间隙与料厚不匹配4无首件检验496制定模具涉及规范,按规范执行62448翻边端面不平有效牙纹不够6底孔加工完后再抽孔导致底孔与抽牙加工不同心6无首件检验6216优化加工顺序,路径62672 6机台老化,底孔与抽孔不同心4无首件检验496定期保养机台63472内外径超差无法装配或攻芽困难8刀具选取错误2刀表对照装刀首件检验232首样确认82232划伤影响外观4抽孔向上,且毛刷损坏4无物料首检/巡检(1pcs/2H)/尾检648满配毛刷,优化路径44696端面开裂影响外观,掉渣可能产生杂物6翻边高度超过设计基线2依设计规范设计物料首检/巡检(1pcs/2H)/尾检224明确加工基线622246冲子粗糙4入库检验物料首检/巡检(1pcs/2H)/尾检248增加镀层642486板材不良2无物料首检/巡检(1pcs/2H)/尾检224/06从非毛刺面往外翻料容易开裂2无物料首检/巡检(1pcs/2H)/尾检2240翻边孔先端缩口后工序组装不良5成形参数设定不当,加工未到位5首件确认翻边孔的内径和高度针规抽检4100按机台制定成型参数表,制定c he c kli s t开线进行检查,重点确认翻边高度和翻边孔内径53345翻边倾斜无法装配6上下模不同心3物料首检/巡检(1pcs/2H)/尾检35406定位不精准3模具新制或者修理后首次打样时确认定位的位置外观目视抽检3540 6定位失效3定位针有效高度不足或者松动外观目视抽检3540抽孔方向反无法装配6零件不防呆2无物料首检/巡检(1pcs/2H)/尾检672优化设计方案426486模具不防呆2无物料首检/巡检(1pcs/2H)/尾检672增加模具方案评审42648抽孔未加倒角螺钉沉平,影响装配6冲子用错2无物料首检/巡检(1pcs/2H)/尾检6720抽孔倒角尺寸过大有效牙纹不够,存在可靠性风险6冲子用错2无物料首检/巡检(1pcs/2H)/尾检6720抽孔底孔尺寸错误无法装配6冲子用错2无物料首检/巡检(1pcs/2H)/尾检6720。

钣金展开详细计算方法

0.8

1.0

1.2

1.5

2.0

2.5

3.0

4.0

冷板

1.5

1.8

2.1

2.5

3.2

4.0

4.7

6.2

铝板

—

1.5

1.9

2.3

3.1

3.8

4.4

6.1

注意:折弯系数不是绝对的,各加工工厂的钣金工艺工程师会根据所用GB材料以及加工机器而略有微弱变化。

备注:

a标注公差的尺寸设计值:取上下极限尺寸的中间值作为设计标准值.

b孔径设计值:一般圆孔直径小数点取一位(以配合冲头加工方便性),例:3.81取3.9.有特殊公差时除外,例:Φ3.80+0.050取Φ3.84.

c 产品图中未作特别标注的圆角,一般按R=0展开.

附件一:常见抽牙孔孔径一览表

料厚

类型

0.6

0 < R <t λ=t 4<="" p=""></t λ=t>

6 Z折1.

计算方法请示上级,以下几点原则仅供参考:

(1)当C≧5时,一般分两次成型,按两个90°折弯计算.(要考虑到折弯冲子的强度)

L=A-T+C+B+2K

(2)当3T<c<5时:</c<5时

L=A-T+C+B+K

(3)当C≦3T时<一次成型>:

∴ AB={H*EF+(π/4-1)*EF2}/T

∴预冲孔孔径=D – 2AB

T≧0.8时,取EF=60%T.

在料厚T<0.8时,EF的取值请示上级.