5S现场检查情况通报

公司5S检查情况通报

20 18

16

14 12 10 8 6 4 2 0 一车间 二车间 仓储部 品质部 动力部 办公室

Company Logo

公司5S检查情况通报

遗留问题数

Company Logo

公司5S检查情况通报

结语

5S ing……

我们将持续改善……

Company Logo

2013年11月份

公司5S检查情况通报

报告单位:品质部

LOGO

公司5S检查情况通报

1 2 3 4

前 言

5S改善前问题

5S改善后效果

各部门5S问题数

5

6

Company Logo

各部门5S遗留问题数

结

语

公司5S检查情况通报

前 言

为了:

提高公司企业形象,提高生产效率 养成节约的习惯,降低生产成本 减少故障,保障品质 加强安全,减少安全隐患 改善员工精神面貌,形成良好企业文化 由公司领导倡议,品质部主导,在9月份正式启动了全员5S改善活动,10月份 制定和完善5S相关体系,11月份试运行,12月份正式实施 计划

Company Logo

公司5S检查情况通报

前 言

9月份 项目启动 10月份 定制完善5S体系 11月份 5S活动试运作 12月份 5S活动正式实施

Company Logo

公司5S检查情况通报

5S改善前问题

Company Lo改善后效果

一 车 间

Company Logo

公司5S检查情况通报

5S改善后效果

二 车 间

Company Logo

公司5S检查情况通报

5S改善后效果

品 质 部

Company Logo

11.06关于5S、安全检查通报

四川长虹模塑科技有限公司

第 1 页 共 1 页 关于现场5S 、安全检查处罚通报

[MS 通报-青岛分公司-2010- ]

事由:2010年11月6日,由分公司技术质量处安全管理人员对我分公司注塑二厂现场5S 、安全进行例行检查,现就将本次检查发现问题通报如下:

1、检查发现上次马总来在现场发现的9号处机冷水机螺丝脱落问题,至今维修人员尚未整改到位。

2、检查发现注塑二班上模人员对6号机床磨具水管并未规范到位,在机床翻新过程中包装机床的EPE

片并未撕掉,就进行注塑生产。

3、检查发现3号机床磨具水管并未规范到位。

考核措施:

1、 考核未按规定时间及时对冷水机进行整改的维修班负激励50元,由维修主管负责分解。

2、考核未将6号机床磨具水管并未规范到位制造二厂注塑二班负激励50元,由当班班长负责分解,考核

负责直接上模操作的副班长李成负激励20元。

3、考核上模过程中未将水管规范到位的注塑一班负激励50元,由当班班长负责分解,考核负责直接上模

操作的副班长郑洋洋负激励20元,考核在交接班过程中未发现问题并及时整改的注塑二班负激励20元,由当班班长负责分解。

青岛分公司技术质量处

2010年11月6日

主题词:5S 安全 检查 通报

呈:唐总、张总监

送:人力资源主管、各部门

抄:请张贴

主管: 审核: 拟制:王科进。

5S检查通报表

5S检查通报表

2017年4月19日早上管理部门对工厂进行了5S实施情况实行了现场检查,检查结果通报如下:

一、装配部

1、B组车间摆放物料区域杂乱,需要进行规划摆放物料。

2、C组办公桌隔壁垃圾需清理。

3、D组要排除电线老化的安全隐患,在5月15日前规划好摆放螺丝的地方,建

议用手推车或组合柜分类整理。

二、木工车间堆放大量木屑垃圾,存在安全隐患,需注意定期清理。

在检查中发现个别部门在5S管理中有所松懈,没有做到持之以恒,特别在细节方面要求不够严格,存在乱摆乱放的现象。

5S是一项基础管理,各部门必须严格执行,排除安全隐患,特别是电梯等设备注意定期保养。

针对本部门存在的问题,立即组织整改。

行政部

2017年4月19日。

5S管理工作汇报

5S管理工作汇报5S管理工作汇报采矿部5S工作总结汇报经过公司开展5S工作近10个月的时间以来,我部室积极响应公司5S 推进小组的号召,对部室全体员工进行教育、培训,逐步提升员工自身素养,培养员工养成良好的作业习惯,增强员工的团队精神。

巴润矿业公司在202*年6月20日召开了5S管理推进工作启动大会。

在会上,公司领导多次强调5S推进工作是“一把手工程”要狠抓管理,推动全员行动。

提升全员素养,养成良好习惯;减少浪费;提高作业效率;提高公司形象。

公司在202*年6月27日召开公司第一次5S工作例会,开始对各个部室进行工作布置,并要求各部室根据自身的情况提出需要公司帮助解决的问题。

并且按照工作开展的进度第一步要求对“6源”进行排查。

对于我部最大的困难源就是采场作业设备卫生清扫困难,并在日后申报了清扫困难源,解决办法只有要求举升车配合处理。

在7月至9月公司、部室召开了多次5S推进工作的学习,要求员工掌握最基本的推进办法。

并公司5S推进小组组织所有部室5S督导员及公司个别管理人员,对集团公司样板单位进行了参观学习。

接下来的工作中,我部室内部进行了推动小组的划分,电铲区域负责人由电铲组组长李冬青担任,负责电铲设备及办公区域的所有5S工作。

钻机区域负责人由李学军担任;辅助工程车辆区域由时圣波负责,而技术爆破区域则由郭建新负责。

在工作区域的划分后,各个推进组进行了细致的安排,通过每天的交接班会、周一安全活动、部室每月安全生产例会进行多方面的宣传及要求。

虽然工作中遇到了很多的困难,但是在部室领导的协调下、公司各部室的协助下,得到了很好的解决。

在202*年11月24日这天公司迎来了集团公司的全3S工作验收,在检查过程中发现的主要问题是基础资料的欠缺,标识的使用不规范,部分区域存在卫生死角。

但在202*年3月22日这天公司又迎来了集团公司的全面5S 工作的验收,之前出现的问题几乎在4个月的时间里通过公司部室所有员工的努力下全部解决完毕。

公司办公现场5S管理制度

XXXX公司办公现场5S管理制度1目的为了营造整洁有序的办公环境,减少浪费,提高效率,塑造良好的公司形象,使员工养成遵守规章制度的习惯,特制定本制度。

2 适用范围本制度适用于公司本部、各事业部(子公司)及其职能部门所有的办公场地和纳入其管理的非生产区域。

3 职责3.1公司本部、各事业部(子公司)职能部门是办公现场5S管理的主体,各职能部门负责人是本部门办公现场5S管理的第一责任人和具体负责人。

3.2 公司人力资源部负责办公现场5S管理的宣传推广和考核兑现工作。

3.3 公司监察部负责对公司各部门、各单位执行办公现场5S管理的情况实施动态检查,并将检查结果汇总公布,以促进办公现场5S管理不断得到提升和改进。

3.4 公司各部门、各单位要指定专人负责本部门(本单位)执行办公现场5S管理的学习宣传、持续改进和监督检查工作,以确保办公现场5S管理得到实施。

4 工作程序4.1 办公现场5S管理的基本要求4.1.1 【整理】要与不要,一留一弃。

4.1.2 【整顿】科学布局,取用快捷。

4.1.3 【清扫】清除垃圾,美化环境。

4.1.4 【清洁】洁净环境,贯彻到底。

4.1.5 【素养】形成制度,养成习惯。

4.2 办公现场5S管理的基本规范4.2.1 办公现场5S管理之整理4.2.1.1 全面检查物品◆每月初对办公现场的所有物品进行全面性检查和整理。

◆看得见的要整理,看不到的更要进行整理。

◆整理不是仅仅将物品打扫干净后整齐摆放,而是“处理”所有持怀疑态度的物品。

4.2.1.2 区分必需物品和非必需物品◆将办公现场的物品分为必需物品和非必需物品,区分的标准是物品的使用价值,而不是物品的财务价值。

◆必需物品根据使用频率可分为每小时使用、每天使用、每周使用三类。

非必需物品根据使用频率可分为每月使用、每年使用、长年不用三类。

◆在办公室只放置必需物品,并将必需物品的数量降低到最低程度,最低程度是指能基本满足办公需要即可。

非必需物品转到仓库储存并定期检查。

现场5S检查通报

新乡和协机械设备制造有限公司

检查通报

(第一期)

新乡和协机械设备制造有限公司生产办2018年12月25日

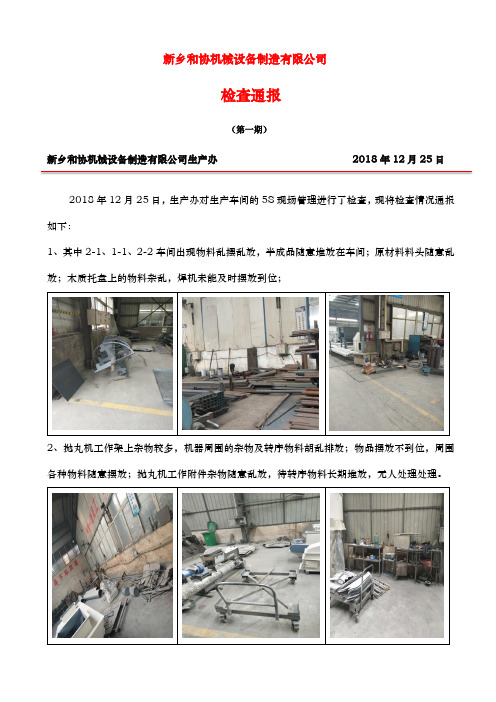

2018年12月25日,生产办对生产车间的5S现场管理进行了检查,现将检查情况通报如下:

1、其中2-1、1-1、2-2车间出现物料乱摆乱放,半成品随意堆放在车间;原材料料头随意乱放;木质托盘上的物料杂乱,焊机未能及时摆放到位;

2、抛丸机工作架上杂物较多,机器周围的杂物及转序物料胡乱排放;物品摆放不到位,周围各种物料随意摆放;抛丸机工作附件杂物随意乱放,待转序物料长期堆放,无人处理处理。

3、抛丸机周围的杂物较多,长时间未整理;4车间东侧现场摆放较乱,长时间未整理;抛丸机配电柜周围有散落的角铁及钢丸,存在较大的安全隐患,必须及时清理;

4、5、6车间工作区域内的线路及托盘物料排放杂乱;车间存放的标准件混乱,造成浪费;平台上部及下部物料混乱;

5、5、6车间工作区域的线路未整理,有较大的安全隐患;工作区域内的工件较多,且未按要求进行摆放;现场杂乱不堪,未及时整顿;

经检查发现,线路、气路随意乱摆放,存在较大的安全隐患,车间内的物料未能及时整理、整顿;为了提高车间员工的安全性、高效性,必须对以上问题点进行更正;另外发现油漆桶在车间内到处出现,如环保局对我司进行突击检查,会造成很大的问题,以上几种问题车间直接负责人、生产部长务必重视!

抄送:车间线长、生产部长

主送:生产总监。

5S管理工作总结

5S管理工作总结5S管理工作总结1在公司复产的第一年中,我作业区为进一步巩固“5S”现有成果,让5S管理与生产、安全、设备、技术、人事等管理有机的'结合,夯实5S工作管理基础,为作业区的生产顺行、降低生产成本,提高产品质量做铺垫,主要做了以下工作:1、结合设备改造,改善作业环境。

我作业区将生产环境整顿作为首要工作来做,在全作业区内结合公司整体规划合理调整设备工艺布局,衬层沉淀池改造,养生坑改造、加设精整喷锌机、热模抛丸机均使作业区的设备布局更加合理。

并进一步提高了作业区的生产环境。

2、强化目视管理,改善班组环境我作业区集中对作业区的员工班组、办公室、配电所等室内进行了集中整理,休整损坏的桌椅,对班组的墙面、门窗进行了粉刷,为员工营造了一个整洁、舒适的工作休息环境。

3、及时通报,及时整改。

根据公司下达的5S检查、效能检查通报,我作业区都第一时间在作业区调度会上通报,并责令责任人及时整改,并将通报照片打印下发到班组,“一目了然”的让员工看到,做到。

杜绝此类情况的再度出现。

4、加强培训,提高素养。

结合公司5S基础知识学习考试,在作业区内实施全员的培训考试,让员工更好的掌握5S知识,运用5S知识。

5、集中检查,加强考核。

每周四9点,作业区在专职副书记牵头检查各工段的5S管理工作情况,及时通报,考核。

让5S管理成为作业区内部管理的有力工具。

作业区以5S管理为契机,为员工营造了良好的生产环境,让员工在舒适的工作环境中不断提质量,创高产,降成本。

我作业区将加强全员素养建设,加快实现5S活动的总体目标的步伐。

5S管理工作总结2其一:要改变结果,首行改变人的行为,而要改变人行为就要改变人的意识及观念,5S及日常管理总结。

而我当初与老上司走的路,彻是直接要求别人改变行为。

在老的思想观念根深蒂固的情况下改变人的行为是如此之困难,我们认识不足。

而包总首先采用的方式是:组织全公司大会,明确要变,且明确谁不改变思想观念,谁不学习5S就要淘汰谁。

现场5S改善报告会PPT

一、设备的跑、冒、滴、漏。一些设备因为故障、防护不全或其他原因 给现场工作带来衍生问题。通过生产部、安技装备部等相关部门配合, 已经给13台400K铣床(金二车间5台、金三车间4台、后方车间4台)、 2台组合铣床(金一车间2834线和709线)、5台CA6150A车床(后方车 间)、2台牛头刨床(后方车间)制作了统一的防铁屑飞溅装置,解决 了一部分设备铁屑落地问题,后续还会加快类似设备安装防护进度,力 争机加车间实现所有设备无铁屑落到现象;为金一2台漏水漏油严重设 备(半成品线立车和八线多孔钻)制作了底盘和回油池,解决了长期漏 水漏油问题。(委外制作防护累计22套)

1、评选优胜单位,给予奖励,鼓励先进,鞭策后进。 2、总结前期现场5S工作开展的成绩及存在的问题。 3、讨论现场5S检查表,调整相关内容。 4、提出难点问题,在会上讨论,形成方案或措施,便于下

一步的实施。

5、确立各部门和区域的5S责任人。如称重发货区域、钢材 库东侧等区域。

现场5S推进范围:公司八个部门的八条样板线:备料涂装 工段、锻一锻造区、锻二锻造区、热处理自动线、金一八线、 金二十线、金三平衡轴线、后方模具制造工段。

现场5S计划下达以来,精益生产办共组织人员进行了9次专项检查(样 板线),参与车间检查17次,通报12份,提出问题整改85项,目前已 整改62项,整改完成率为73%。通过“回头看”,彻底让问题点得到有 效解决。

改善后

改善后

改善后

改善后

改善后改善后

改善后

精益生产工作开展已经近一年的时间,在这段时间 里,公司各个部门大部分都能积极配合,认真完成 了精益生产的有关改善项目,并取得了一定的成绩, 这点是值得肯定的。我们选择以现场5S作为活动的 切入点是基于公司目前在基础管理上的薄弱而进行 的,希望藉此推动其他三个项目的整体推进工作, 继而不断提升公司的管理水平!