氧化铝生产工艺分解母液蒸发

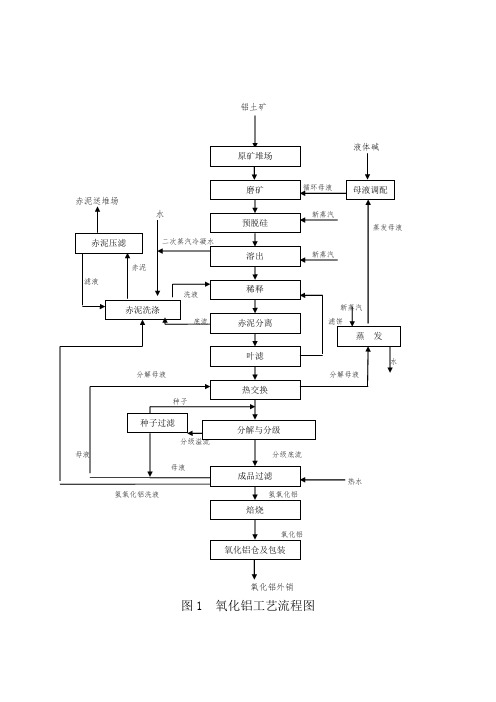

氧化铝生产流程图

一.工艺简介氧化铝的生产工艺,是用碱来处理铝矿石,使矿石中的氧化铝转变成铝酸钠溶液。

矿石中的铁、钛等杂质和绝大部分的硅则成为不溶解的化合物,将不溶解的残渣与溶液分离,经洗涤后弃去或综合利用,以回收其中的有用组分。

纯净的铝酸钠溶液分解析出氢氧化铝,经与母液分离、洗涤后进行焙烧,得到氧化铝产品。

分解母液可循环使用,处理另外一批矿石。

-整个生产工艺分为8个工段:原料磨、溶出、赤泥沉降、控制过滤、分解分级、蒸发、成品过滤、焙烧。

下面从这八个工段分别介绍。

-二.原料磨在原料磨工段,铝土矿、石灰及循环母液按比例加入棒磨和球磨机中磨制原矿浆,原矿浆由水力旋流器进行分级,分级机溢流为合格的原矿浆,送入原矿浆槽,再用矿浆泵送往溶出车间的常压脱硅工段。

--三.溶出从原料车间送来的原矿浆进入常压脱硅工段的加热槽中,采用蒸汽加热,将矿浆温度控制在100℃~110℃,然后送入脱硅槽中进行连续脱硅。

在脱硅槽的末槽用母液调整经脱硅后的原矿浆RP和温度。

合格原矿浆送至高压泵房的隔膜泵,脱硅机理底部设有返砂管、返砂泵,每班定期将粗砂返回原料磨工段。

-用隔膜泵将原矿浆送往溶出工段的套管预热器,由六级套管加热器将原矿浆温度预热至174~180℃,而后采用高压新蒸汽间接加热,原矿浆加热至260℃,保温停留60分钟。

溶出后料浆经十级闪蒸,温度从260℃降至125℃,然后送入稀释槽。

从赤泥洗涤送来的赤泥洗液同时加入稀释槽中,稀释料浆用泵送往溶出后槽,停留守4小时以上,以脱除溶液中的硅、铁、锌等杂质。

--四.赤泥沉降从溶出后槽送来的稀释料浆与从絮凝剂制备工段来的絮凝剂一同进入分离沉降槽中,分离沉降槽底流含固量约38%~42%,用泵送往洗涤沉降槽,采用四次反向洗涤,洗水从末槽加入,末次洗涤底流固体含量约46%~54%,拟用高压隔膜泵送往赤泥堆场堆存。

--五.控制过滤分离沉降槽溢流送控制过滤工段的粗液槽,控制过滤采用立式叶滤机,同时将少量石灰乳加进粗液槽中作为助滤剂,叶滤得到的精液送分解车间的精液板式热交换工段,叶滤渣进滤渣槽中,用泵送回一洗沉降槽。

氧化铝生产工艺

氧化铝生产工艺在氧化铝生产行业,氧化铝的生产方法大约分四类:碱法、酸法、酸碱联合法、和热法,但目前用于工业生产的基本全部属于碱法。

用碱法生产氧化铝,是用碱(NaOH或Na2CO3)来处理铝矿石,使矿石中的氧化铝转变为铝酸钠溶液。

矿石中的铁、钛等杂质和绝大部分的硅则成为不溶解的化合物,将不溶解的残渣(由于含氧化铁而成红色,故称赤泥)与溶液分离,经洗涤后弃去或综合利用,已回收利用其中的有用组分。

纯净的铝酸钠溶液分解析出氢氧化铝,经与母液分离、洗涤后焙烧,得到氧化铝产品。

用碱法生产氧化铝又可分为:①拜尔法②烧结法③联合法,因我国的铝土矿资源的特殊性,主要为一水硬铝石,因此在早期建厂的生产氧化铝的方法均采用烧结法、混联法,后期建厂和扩建工程多采用拜尔法较多,拜尔法具有工艺流程简单,投入成本少,产品质量好等特点。

具体情况如下:中国铝业山东分公司:1954年建厂,采用烧结法,后经四次扩建,主要采用拜尔法,2006年的总产量已达128万吨中国铝业河南分公司:1965年建厂投产,主要采用混联法,1999年完成4次扩建,年产达80万吨,2005年新建年产70万吨的拜尔法生产线,2006年的年生产量已达到232万吨。

中国铝业贵州分公司:1978年完成一期拜尔法生产线,年产15万吨,后经扩建,采用混联法,2006年已达到年产120万吨。

中国铝业山西分公司:1987年一期烧结法投产,后经扩建,1992年完成二期混联法,年产达70万吨,2005年投产的拜尔法80万吨项目,到2006年已经达到年产219万吨目标。

中国铝业中州分公司:1992年一期投产烧结法,后经两次扩建选矿拜尔法生产线,2006年年产量达172万吨。

中国铝业广西分公司:1995年拜尔法投产使用,2006年总产量达94万吨。

中国铝业集团还有重庆、遵义准备建造氧化铝厂。

除中国铝业公司外,现已建或拟建的氧化铝项目29个,山东荏平氧化铝、山东魏桥氧化铝氧化铝、山西鲁能晋北氧化铝、山东龙口东海氧化铝、山东信发(100万吨)、河南开曼铝、东方希望铝业(三门峡)有限公司、广西华银(160万吨)、阳煤集团(120万吨)等众多氧化铝企业。

拜耳法生产氧化铝工艺流程简介

拜耳法生产氧化铝工艺流程简介拜耳法适于处理高品位铝土矿,这是用苛性碱溶液在一定的温度下溶出铝土矿中的氧化铝的生产方法,具有工艺简单、产品纯度高、经济效益好等优点。

基本原理拜耳法的基本原理有两个。

一个是铝土矿的溶出;一个是铝酸钠溶液的分解。

溶出是用苛性碱溶液在一定的条件下(加石灰、碱浓度、温度、时间及搅拌等)溶出铝土矿中的氧化铝,反应为Al2O3·H2O+2NaOH=2NaAlO2+2H2OAl2O3·3H2O+2NaOH=2NaAlO2+4H2OSiO2+NaOH+NaAlO2=Na2O·Al2O3·2SiO 2·2H2O+H2O一水铝石或三水铝石溶解形成铝酸钠进入碱液中,而其它杂质不进入溶液中,呈固相存在,称赤泥。

三水铝石(Al2O3·3H2O)的溶解温度为105℃,一水硬铝石(α-Al2O3·H2O)为220℃,一水软铝石(γ-Al2O3·H2O)为190℃。

分解是利用NaAlO2溶液在降低温度、加入种子及搅拌的条件下析出固相Al(OH)3,分解反应为NaAlO2+2H2O=Al(OH)3↓+NaOH 种子即为Al(OH)3,加入量(以Al2O3量计算)为溶液中Al2O3含量的一倍以上;温度控制为从75℃降到55℃;搅拌时间为60h左右。

所得Al(OH)3再经焙烧脱水变成Al2O3;并使Al2O3晶型转变,满足铝电解的要求,焙烧反应为Al2O3·3H2O 225℃γ-Al2O3·H2O + 2H2Oγ-Al2O3·H2O 500℃γ-Al2O3 + H2Oγ-Al2O3 900~1200℃α-Al2O3工艺流程及主要技术条件拜耳法的生产工艺主要由溶出、分解和焙烧三个阶段组成。

全流程主要加工工序为:矿石的破碎、均化及湿磨、高温高压溶出、赤泥分离洗涤、叶滤、种子分解、母液蒸发及氢氧化铝焙烧。

氧化铝生产蒸发工序研究

氧化铝生产蒸发工序研究摘要通過氧化铝?计算,能够了解氧化铝在生产蒸发过程中的用能,能够为氧化铝蒸发工序的深入探索提供支撑。

基于此,本文首先分析了氧化铝蒸发工序,并就其中蒸发过程中的用能进行阐述,同时就工序能量系统优化进行探索,希望可以为氧化铝生产蒸发工序的研究提供借鉴。

关键词氧化铝生产;蒸发工序;用能分析1 氧化铝蒸发工序氧化铝的生产作为一种有色金属冶炼过程,其具有流程长、能耗高的典型特点。

以被广泛应用的拜耳法生产氧化铝为例,其主要生产加工流程为“制备原矿浆-高压溶出-稀释溶出矿浆-赤泥分离和洗涤-分解晶种-氧化铝分级与洗涤-氧化铝焙烧-种分母液蒸发”等。

其中在此生产过程中以种分母液蒸发的工序环节消耗的能量最高。

占整个生产总能耗的20%-25%,占整个正产总气耗的48%-52%。

以某氧化铝厂为例,其所应用的四效逆流三级闪蒸的管式降膜蒸发系统,蒸发原液通过泵送方式送至IV效蒸发器,经过相应蒸发器转化加热后,再通过三级闪蒸汽予以闪蒸浓缩,然后经过料泵输出;I效蒸发器里进入新蒸汽时,该蒸发器对料液进行加热,I效-III效蒸发器加热源所均有上一效产生的二次蒸汽提供。

IV 蒸发器的产生的二次蒸汽直接经过冷凝器降温后排出;一、二、三级闪蒸器所产生的二次蒸汽和I、II、III效蒸发器产生的残余二次蒸汽分贝通过数字对应的预热器,对预热器内存在的溶液进行加热。

前四效(Ⅰ,Ⅱ,Ⅲ和Ⅳ)蒸发器的冷凝水通过数字对应效冷凝水自蒸发器,自蒸发最后产生的乏汽可作为各效蒸发器的热源,经冷凝水进行冷却后再通过水泵被排出[1]。

2 蒸发工序用能分析2.1 蒸发工序?分析模型在热力学系统中,?指的是系统经可逆过程达到与环境处于完全热力学平衡状态时所能获得的理论最大有用功。

氧化铝蒸发流程一般产生5类?:(1)输入?流Exi,包括蒸发工序中的第一类用料(新蒸汽)和第二类用料(原液)所产生的?。

(2)回收自用?流Exr 。

本流程产生的回收自用的?,主要包括:I-III效蒸发器产生的二次蒸汽所产生的?;①,②和③级闪蒸器闪蒸二次蒸汽所含的?;1-4效冷凝水自蒸发器闪蒸二次蒸汽所产生的?。

拜耳法生产氧化铝工艺的蒸发技术王瑾

拜耳法生产氧化铝工艺的蒸发技术王瑾摘了要:拜耳法生产工艺主要由原矿制备、溶出、赤泥分离、种子分解、蒸发和焙烧六个主要生产工序,其中蒸发工序主要起到控制生产流程中的液量平衡,排除生产过程中积累的杂质的作用。

本文结合拜耳法生产工艺,针对目前国内常用的几种铝土矿介绍了不同矿石生产过程中的蒸发工艺和降低能耗的技改措施。

关键词:铝土矿;铝酸钠溶液;蒸发;拜耳法拜耳法生产氧化铝是目前应用最普及的生产方式,拜耳法生产氧化铝工艺的优点是能耗低、流程短、生产的氧化铝质量高,相对于烧结法生产工艺,具有投资少、易管理、能耗低等特点,所以目前我国新建设的氧化铝生产企业大多采用了拜耳法生产工艺。

目前我国的氧化铝产能超过了世界总产能的一半,而全世界新增产能的 90% 来自于中国氧化铝的扩建,大量的氧化铝生产企业集中在利用当地一水硬铝石铝土矿的河南、山西、广西和利用进口一水软铝石和三水软铝石的山东地区,由于生产矿石的不同,各自的蒸发方案也略有差异。

1拜耳法生产工艺简介拜耳法生产工艺的第一步流程是对铝土矿石进行破碎和研磨,添加含有大量液碱的母液调配成生产用的矿浆送入溶出工序。

在溶出工序,矿浆经过高温和高压反应制备成铝酸钠溶液。

完成该工序的作业后溶液进入赤泥分离工序分离溶液中的溶出固体和液体洗涤赤泥后形成过饱和溶液在晶种分级工序添加晶种是溶液中的氢氧化铝析出。

蒸发工序采用蒸汽加热的方式处理分解后的溶液,使溶液中的水分蒸发达到增加溶液浓度的目的,浓度提高后的溶液可以用于调配矿石重新利用其中的液碱。

这些工序就是拜耳法生产的基本工艺过程。

因为不同性质的矿石其溶出难易程度有较大差异所需要的母液浓度是不一样的,所以各种矿石生产工艺的蒸发方案也存在差异。

2 一水硬铝石为原料的蒸发工艺一水硬铝石的溶出难度较大、条件较为苛刻,制备的铝酸钠溶液有较高的浓度,蒸发原液碱含量约在 170g/L~190g/L 之间,母液的碱含量大约在 240g/L~250g/L之间。

氧化铝生产的基本方法

从矿山胶带输送机送来的铝土矿直接进入预均化堆场,由堆料机纵向分层平铺于堆场,取料机从横向端面取料,以完成铝土矿均化过程。

本工序设置1条均化堆场,采用长条形双料堆,料堆293m,储量为59000t,储存天数为13天。保证堆取料机运行线路的畅通,对堆、取料机每三个月进行一次小修,每六个月进行一次大修。

中 间 状

≤44μm的粒级含量/%

20~50

10

10~20

平均直径/μm

50

80~100

50~80

安息角/(˙)

> 45

30~35

30~40

比表面积/(m2/g)

< 5

>35

>35

密度/(g/m3)

3.90

≤3.70

≤3.70

堆积密度/(g/m3)

0.95

>0.85

0.85>

四、氧化铝厂方案比较

生产规模及产品方案

石灰 铝矿石 石灰石 纯碱

第一赤泥及附液

煤

灰

洗液

洗液

热水

CO2

循环碱液

结晶碳酸钠

硅渣及附液

热水

弃赤泥

蒸汽

晶种及附液

分解母液

热水

洗涤液 热水

成品氢氧化铝

去配料

三、电解炼铝对氧化铝的质量要求

电解炼铝对氧化铝的质量要求:

1)、氧化铝的纯度;

2)、氧化铝的物理性质。

氧化铝的纯度是影响原铝质量的主要因素,同时也影响电解过程的技术经济指标。

1、氧化铝中含有更正电性元素的氧化物Fe2O3、SiO2、TiO2、V2O5等,这些元素在电解过程中将首先在阴极上析出而使铝的质量降低,同时,电解质中含有磷、钒、钛、铁等杂质,还会使电流效率降低。

氧化铝生产工艺学习情境3

教学过程设计:一、资讯教师:布置任务4分解母液的蒸发与苏打的苛化提出问题1.母液蒸发在氧化铝生产中有何重要作用?2.母液蒸发有哪三种作业流程?各有什么优缺点?知识准备:拜耳法流程中多余水分的排除,有四种途径:(1)作为赤泥的附液而排除。

(2)作为氢氧化铝的附液而排除。

(3)作为自蒸发气体而排除。

(4)蒸发过程的排除。

这四种途径中,前三种排除的水分量较少,而绝大多数的水分要靠蒸发排除。

烧结法流程中多余水分的排除,有五种途径:(1)作为赤泥的附液而排除。

(2)作为氢氧化铝的附液而排除。

(3)作为自蒸发气体而排除。

(4)熟料烧结排除。

(5)蒸发过程的排除。

前三种排除的水分量较少,而绝大多数的水分要靠后两种排除。

但由于熟料烧结对入窑炉料的水分含量有限制,所以也必须靠蒸发来排除大量的水分。

4.1 分解母液中各种杂质在蒸发过程中的行为蒸发过程是热能的传递过程,因此,提高传热系数是提高蒸发器产能和降低汽耗的决定性因素,而导致蒸发器传热系数降低的主要原因是加热管壁的结垢。

结垢的主要成分是碳酸钠、硫酸钠和二氧化硅。

为了防止或减轻加热管的结垢,必须了解母液中的碳酸钠,硫酸钠和二氧化硅在蒸发过程中的行为。

一碳酸钠在蒸发过程中的行为1种分母液中的碳酸钠的来源种分母液中的碳酸钠的来源有四个途径:(1)原料铝土矿中的碳酸盐。

(2)石灰中的碳酸盐。

(3)铝酸钠溶液在流程中吸收空气中的二氧化碳而生成。

(4)如果为联合法流程,从烧结系统来的溶液也会带入不少碳酸钠。

在生产过程中,铝酸钠溶液中的碳酸钠浓度是通过上述三种方式逐渐积累增大的。

2 碳酸钠在铝酸钠溶液中的特性(l)碳酸钠在铝酸钠溶液中的饱和溶解度是随着苛性碱浓度的升高而降低的。

(2)碳酸钠在铝酸钠溶液中的饱和溶解度随着温度升高而增大。

3碳酸钠在蒸发过程中的行为随着蒸发的进行,溶液苛性碱浓度在不断的升高,到一定程度就会有碳酸钠结晶析出,如果温度低,析出的会更多。

这其中就有一部分会在蒸发器加热表面上形成结垢,降低热能传递,导致蒸发效率的降低。

氧化铝工艺流程图及概述

铝土矿液体碱循环母液 赤泥送堆场水新蒸汽 蒸发母液二次蒸汽冷凝水新蒸汽赤泥 滤液洗液新蒸汽 底流 滤饼水分解母液 分解母液种子分级溢流母液 分级底流母液热水氢氧化铝洗液 氢氧化铝氧化铝氧化铝外销图1 氧化铝工艺流程图原矿堆场 磨矿 预脱硅 溶出 稀释赤泥分离 叶滤 热交换 分解与分级成品过滤 焙烧氧化铝仓及包装母液调配 蒸 发赤泥洗涤 种子过滤 赤泥压滤氧化铝厂工艺流程概述我公司用拜尔法生产氧化铝。

海外来的铝土矿经汽车运至卸矿站卸入矿仓后,由板式给料机和胶带输送机送至铝矿均化堆场或磨头仓。

铝矿均化堆场的铝土矿用悬臂式堆取料机取料后经皮带运输机送至磨头仓。

由铝矿和蒸发来的循环母液按一定配比进球磨和水旋器组成的磨矿分级系统,分级溢流(原矿浆)进入原矿浆槽。

原矿浆经6~8h脱硅后的成品矿浆用隔膜泵送入溶出系统。

首先由3级套管进行逐级预热,再用约0.8Mpa新蒸汽间接加热第九级套管和压煮器内矿浆到规定溶出温度140℃~150℃,后进入保温溶出罐保温溶出30分钟左右,经四级自蒸发器闪蒸降温后,溶出矿浆用赤泥洗液稀释。

闪蒸产生的二次蒸汽用于3级套管预热,新蒸汽冷凝水经闪蒸成0.6Mpa蒸汽并入全厂低压蒸汽管网,新蒸汽不含碱冷凝水返回热电厂。

二次蒸汽冷凝水及新蒸汽含碱冷凝水送热水站。

稀释矿浆经过3~4h脱硅后,送入在Ф22×18m锥形沉降槽内进行液固分离,底流进入洗涤沉降槽进行四次赤泥反向洗涤,热水加入末次洗涤,末次洗涤底流送至赤泥堆场,经压滤机压滤后滤饼进行堆存,滤液返回赤泥洗涤。

分离沉降槽中添加由絮凝剂工序制备好的絮凝剂,洗涤槽视情况也可适量添加。

分离沉降槽溢流自压至粗液槽,再用泵送往综合过滤的立式叶滤机进行过滤,过滤时加入助滤剂(石灰乳)。

滤饼送至稀释槽,滤液(精液)送板式热交换器。

精液经板式热交换器与种分母液和冷却水进行热交换冷却到设定温度,再与种子过滤滤饼(晶种)混合后至分解槽,经过约50h的连续晶种分解后,用立式泵抽取分解浆液去进行旋流分级,分级前加入部分种分母液稀释,分级溢流进如下一个分解槽。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

次蒸汽温度之差。 有效温差:加热蒸气温度与溶液的沸点温度之差。

第八章 分解母液的蒸发

第二节 蒸发生产作业流程及设备

一、单效蒸发

溶液在蒸发时,所产生的二次蒸汽不再利用于本系 统的作业叫做单效蒸发。

二、多效蒸发

单效蒸发的热利用率很低,所以生产中多采用多效 蒸发。一般来说,有几级蒸发器,我们就称为几效 蒸发。蒸发器的效数不能无限增加,在多效蒸发中, 前一效的二次蒸汽被利用来作次一效的热源,所以 次一效的溶液沸点必须低于前一效的沸点。否则蒸 发无法进行。

2 ---- 垢层的热阻

2

第八章 分解母液的蒸发

二、有效温差的影响

有效温差越大,热传递越好,蒸发器的产能越高。 提高有效温差的方法如下: (1)提高加热蒸气的使用压力。 (2)提高蒸发器组系统的真空度。 (3)减少温度损失。 减少温度损失可采用:

(1)减少蒸汽管路的温度损失。 (2)减少由液柱静压导致的温度损失。

(4)由于一效出料温度较高,虽然热损失较大,但 出料顺畅。

第八章 分解母液的蒸发

3、错流 既有顺流又有逆流的作业称为错流。其特点介于

顺流和错流之间。其目的在于清洗蒸法器管内的结 疤,提高蒸发效率。

第八章 分解母液的蒸发

第三节 影响蒸发产能的因素和措施

蒸发过程实质上是一种热能传递过程,可以用传热方 程式来表示。

1

a1 a2 1 K2 = ------------------

a1

1 + 1 + 1+ 2

a1 a2 1 2

式中:a1 ---加热蒸气向加热管壁的给热系数 KJ/ m2 *h*℃

a2 ---加热管壁向溶液的给热系数 KJ/ m2 *h*℃

1 1

--- 加热管壁的热阻

1 + 1 + 1 + 2 a1 a2 1 2

2.蒸发过程 借加热作用使溶液中部分溶剂汽化,从而使溶液

浓缩的过程称为蒸发过程。 蒸发的一般原理可归结为:液体分子所获的能量

超过液体分子间的吸引力之后逸出液面而成为自由 分子的过程。于是蒸发持续进行,必须具备如下条 件: 热能不断的供给。

汽母液的蒸发

3、真空蒸发 真空蒸发的目的是降低溶液的沸点,增加温度差,

在氧化铝生产过程中进入流程中的水分主要有:(1) 赤泥洗水,约3~8米3/吨干赤泥;(2)氢氧化 铝洗水,约0.5~1.5米3/吨- Al(OH)3(3)蒸汽直 接加热的冷凝水;(4)原料带入的附着水和结晶水; (5)非生产用水,包括用水笼管冲洗车间地面的水、 泵密封用水以及进入的雨水。

第八章 分解母液的蒸发

蒸发后母液的去向:烧结法大部分碳分母液经 蒸发后去配生料浆,少部分不经蒸发去溶出铝土矿; 种分母液蒸发后加入脱硅工序,提高溶液的稳定性。

拜尔法种分母液蒸发后去溶出下一批铝土矿。

第八章 分解母液的蒸发

二、蒸发原理

1.相变过程 物质都具有三种相态:汽相、液相和固相。蒸发

过程包括加热蒸汽变成水和溶液中的水变成汽的两 种相变过程。

第八章 分解母液的蒸发

多效真空蒸发作业流程 多效真空蒸发作业流程可以分为顺流、逆流和错流

三种作业流程。 1、顺流

溶液的流向与蒸汽的流向相同,即由第一效顺序流向 末效。其特点是: (1)后一效蒸发室的压力较前一效低,故可借助压力差 来完成各效溶液的输送,不需用泵,可节省动力和能耗。 (2)一效温度高,浓度低,有利于铝硅酸钠的结晶析 出,因而传热系数降低;最后一效出料温度低,热损失 小,但由于温度低,粘度大,会给出料和操作上带来困 难。

q=KF△t 式中: q--- 单位时间的传热量,KJ/h

K-- 传热系数。KJ/m2*h*℃ F--- 传热面积。m2 △t--- 有效温差。℃

第八章 分解母液的蒸发

传热系数的影响 传热系数是指在一小时,温差为1℃时,每1 m2加热面 积上所通过的热量。影响传热系数的因素很多,可由 下式表示:

1 + 1 + 1 + 2

第八章 分解母液的蒸发

二、蒸发器结垢的清除及预防

对于易溶解性的碳酸钠和硫酸钠的结垢,可采用: (1)原液煮罐法,即倒流程,如原作业流程为3—

1—2,经过生产一 段时间后倒为2—3—1流程, 每隔一定时间倒一次,但清除结垢不彻底 (2)水煮罐法,即在生产一定时间后结垢严重时,用 水煮罐一次,可彻 底消除结垢,但降低了设备运转 率,热损失较大。 (3)通死眼,即对结垢严重,有的加热管被大量的结 晶或其它固体物质堵塞成为死眼时,先将蒸发器进 行水煮,然后将水放掉,用具有一定温度的高压水 冲击和溶化加热管内的结垢,但劳动强度较大,工 作条件较差。

第八章 分解母液的蒸发

三、传热面积的影响

防止结垢的生成及及时地清理。

第八章 分解母液的蒸发

第四节 蒸发器结垢的生成及清 除

一、结垢的生成 蒸发时易形成结垢的溶质主要是碳酸钠、硫酸钠和 氧化硅等。

第八章 分解母液的蒸发

1、碳酸钠在蒸发过程中的行为 2、硫酸钠在蒸发过程中的行为 3、 氧化硅在蒸发过程中的行为

第八章 分解母液的蒸发

2、逆流 溶液的流向与蒸汽的流向完全相反。其特点是:

(1)溶液温度随浓缩而升高,保证了较高的传热强 度。

(2)逆流输送,溶液的温度越来越高,浓度也越来 越大。虽然温度高,二氧化硅的溶解度降低,但浓 度又提高了二氧化硅的溶解度,因此可防止前几效 铝硅酸钠的结晶析出。

(3)由于溶液的温度和浓度同时升高,溶液对加热 管的腐蚀作用加强,从而加热管的寿命受到影响。

第八章 分解母液的蒸发

对于难溶性的铝硅酸钠的结垢的清除,目前普遍 采用:

(1)化学除垢 分为酸伐和碱法。 (2)机械除垢 近年来,国外采用高压水射流装置消除结垢,已

取得良好效果。如当采用压力为300~500公 斤/厘米2的高压水,清理一根(Ф36毫米和 长7米)加热管的结垢(硅渣和碳酸钠),只 需要5—7分钟。

分解母液的蒸发

第八章 分解母液的蒸发

第一节 概述

一、蒸发目的及在氧化铝生产中的作用

拜耳法的种分母液和烧结法的碳分母液通常需要 进行蒸发,其主要目的: (1) 排除流程中多余的水分,保持循环系统中液量 的平衡。 (2)将分解母液蒸浓到到符合铝土矿溶出或配制生 料浆的浓度要求。

第八章 分解母液的蒸发