食用油精炼

精炼过程

棕榈油精炼过程(一)油脂精炼工艺油脂精炼的目的就是为了去除杂质,达到成品食用油的标准。

工艺主要流程为:毛油—脱胶—中和—脱色—脱臭—分提。

加水水化脱胶,加碱中和或蒸气蒸馏脱酸,加吸附剂活性白土或活性炭脱色,高温负压脱臭同时脱除产生油烟的低沸点挥发物。

一、毛油过滤收购回来的毛油需经过过滤,滤去悬浮颗粒杂质以及其他杂质才能进行下面的生产。

二、脱胶胶质即磷脂、糖、蛋白质混合物、微量金属及其他杂质。

脱胶即是对这些杂质的去除工艺,原料油脂的质量在很大程度上决定了最终产品的质量,原料油脂中胶质是影响油脂质量的一个重要因素。

这些杂质使油脂与催化剂不相接触,从而降低了裂解速度,不脱胶就直接中和会因乳化而难以操作和增加油损,胶质也是油脂翻泡的原因,对产品的稳定性和色泽产生不利影响。

该公司采用顶级脱胶法,采用德国的韦斯伐利亚公司设备。

主要工艺流程:毛油→换热器→(加酸)混合器→中间罐→(加碱)混合器→离心机→(加水)混合器→中间→离心机→精炼油该法在加热到90~105 ℃的毛油中加磷酸激烈搅拌混合约3min 后,用稀碱将部分磷酸中和, 将全部油脂用离心机分离后加热水静置, 用特别高的重力加速度进行离心分离。

最后脱胶油中磷脂的含量可在5×10 - 6以下。

顶级脱胶法是由比利时的范德莫特尔公司和德国的韦斯伐利亚共同研究出的新型脱胶方法,期间需经过两次离心机分离,离心分离效果越好,脱胶效果越好,得到的精炼油品质越高。

三、中和中和脱酸是对产品质量和价格有很大影响的一道工序,如果中和工序有问题,会给脱色以后的各工序带来困难,并使产品质量和收率降低。

中和通常有两种方法即物理和化学方法,原则上物理精炼法即气提蒸馏脱酸方法应作为油脂精炼的首选工艺,化学中和方法即用氢氧化钠中和毛油中的游离脂肪酸脱酸会产生皂脚和废水。

但选择物理精炼法还是化学精炼法, 主要取决于毛油的质量。

鉴于现实中的诸多问题, 目前的油脂加工厂还常常配备两套装置, 化学精炼法仍然不可缺少。

物理精炼食用油工艺

物理精炼食用油工艺物理精炼食用油工艺是一种通过物理方法将食用油中的杂质和不良成分去除的生产工艺。

它是食用油生产中常用的一种精炼方法,可以提高食用油的质量和口感,同时也符合现代人对健康食品的追求。

物理精炼食用油的工艺主要包括去除杂质、脱酸和脱臭三个步骤。

首先是去除杂质的过程。

食用油中常见的杂质有悬浮物、杂质沉淀物和胶质等。

通过沉淀、过滤和离心等物理方法,可以有效地去除这些杂质,使食用油更加纯净。

接下来是脱酸的步骤。

在食用油中,酸价是衡量其质量的一个重要指标。

高酸价会降低食用油的品质和稳定性。

脱酸主要是通过碱炼和蒸汽脱酸两个步骤来实现的。

碱炼是利用碱性溶液与食用油中的游离脂肪酸发生中和反应,从而降低酸价。

而蒸汽脱酸则是利用高温高压的蒸汽作用于食用油中的游离脂肪酸,使其挥发出去,达到降低酸价的目的。

最后是脱臭的过程。

食用油中常常存在着一些难以去除的异味物质,这些异味物质会影响食用油的口感和质量。

脱臭是通过蒸馏和蒸汽脱臭两个步骤来实现的。

蒸馏是将食用油加热到一定温度,使异味物质蒸发出去,然后通过冷凝器冷凝,得到无异味的食用油。

蒸汽脱臭则是利用高温高压的蒸汽作用于食用油中的异味物质,使其挥发出去,达到脱臭的效果。

物理精炼食用油的工艺具有以下优点。

首先,它是一种较为环保和经济的工艺,不会产生废水和废气,减少了对环境的污染。

其次,由于不使用化学药剂,因此食用油的营养成分不会受到破坏,保持了其原有的营养价值。

此外,物理精炼食用油的工艺简单易行,操作成本低,适用于大规模生产。

然而,物理精炼食用油的工艺也存在一些不足之处。

首先,它无法完全去除食用油中的微量杂质和有害物质,如重金属离子和农药残留等。

其次,由于工艺中需要高温处理,可能会导致食用油中的一些营养成分损失。

因此,在实际生产中,需要根据不同的需求和要求选择合适的工艺。

物理精炼食用油是一种通过物理方法将食用油中的杂质和不良成分去除的工艺。

它可以提高食用油的质量和口感,符合现代人对健康食品的追求。

百度文库-典型油脂精炼工艺流程

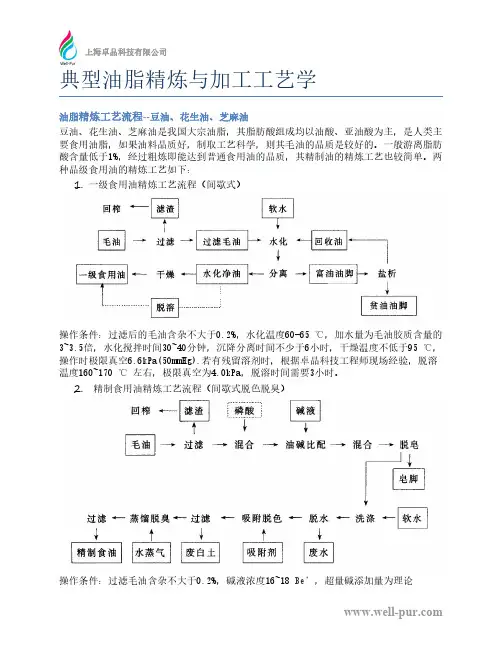

典型油脂精炼与加工工艺学油脂精炼工艺流程--豆油、花生油、芝麻油豆油、花生油、芝麻油是我国大宗油脂,其脂肪酸组成均以油酸、亚油酸为主,是人类主要食用油脂,如果油料品质好,制取工艺科学,则其毛油的品质是较好的。

一般游离脂肪酸含量低于1%,经过粗炼即能达到普通食用油的品质,其精制油的精炼工艺也较简单。

两种品级食用油的精炼工艺如下:1.一级食用油精炼工艺流程(间歇式)操作条件:过滤后的毛油含杂不大于0.2%,水化温度60-65℃,加水量为毛油胶质含量的3~3.5倍,水化搅拌时间30~40分钟,沉降分离时间不少于6小时,干燥温度不低于95℃,操作时极限真空6.6kPa(50mmHg).若有残留溶剂时,根据卓品科技工程师现场经验,脱溶温度160~170℃左右,极限真空为4.0kPa,脱溶时间需要3小时。

2.精制食用油精炼工艺流程(间歇式脱色脱臭)操作条件:过滤毛油含杂不大于0.2%,碱液浓度16~18Be’,超量碱添加量为理论碱量的10%~25%,有时还先添加油量0.05%~0.20%的磷酸(浓度为85%),脱皂温度70~82℃,洗涤温度95℃左右,软水添加量为油量的10~20%,吸附脱色温度95~98℃,极限真空为4.0~4.7kPa。

脱色温度下的操作时间为20分钟左右,活性白土添加量为油量的2.5~5%,分离白土时的过滤温度不大于70℃。

脱臭温度180℃左右,极限真空为0.67kPa(5mmHg),气提蒸汽通量30~50千克/吨油·小时,脱臭时间’6~7小时,柠檬酸添加量为油量的0.02%(配制成乙醇溶液)在90℃油温时加入,根据卓品科技工程师现场经验,安全过滤温度不高于70℃。

油脂精炼工艺流程--菜籽油菜籽油是世界性的大宗油脂之一,是含芥酸的半干性油类,除低芥酸菜籽油外,其余品种菜籽制得的菜籽油均含有较高的芥酸,含量约占脂肪酸组成的26.3%~57%,高芥酸菜油营养结构不及低芥酸菜油,但特别适合于制造船舶润滑油和轮胎等工业用油。

花生油精炼方法与步骤

花生油精炼方法与步骤

花生油的精炼过程主要包括去除杂质、脱色、去味、脱臭等步骤,以下是一般的花生油精炼方法和步骤:

1.去除杂质:

目的:去除花生油中的杂质,如悬浮物、机械杂质等。

步骤:将原始的花生油通过沉淀、过滤等方式,去除其中的大颗粒和悬浮物。

2.脱色:

目的:去除花生油中的色素,提高油的透明度。

步骤:通常采用活性炭吸附的方法。

将活性炭与花生油混合,通过物理吸附将油中的色素吸附去除,然后通过过滤将活性炭分离。

3.去味:

目的:去除花生油中的异味,提高油的口感。

步骤:通过蒸馏或其他方法,将花生油中的异味成分去除。

这一步骤可以通过高温蒸馏或使用脱臭设备完成。

4.脱臭:

目的:进一步去除花生油中的异味。

步骤:通过蒸馏等方法,将油中的异味成分挥发掉。

这一步骤通常使用高温蒸馏和真空脱臭。

5.冷却和包装:

目的:冷却油品并进行最终包装。

步骤:将经过精炼的花生油进行冷却,并进行最终包装,以确保油品的新鲜度和稳定性。

注意事项:

精炼过程中要确保设备的卫生和清洁,以避免次生污染。

控制精炼过程中的温度、时间和其他工艺参数,以保证油品的品质。

使用高质量的脱色剂、去味剂和脱臭剂,以确保油品的色泽、口感和气味。

这些步骤构成了一般的花生油精炼过程,实际操作时可能还会根据具体情况进行一些微调。

食用油精炼工艺流程

食用油精炼工艺流程食用油是我们日常生活中不可或缺的食品之一,而食用油的精炼工艺是确保食用油质量和安全的重要环节。

在食用油的精炼工艺中,通过一系列的步骤,可以去除油中的杂质、色素和异味,提高食用油的透明度和稳定性,使其更加适合人们的食用。

下面将介绍食用油精炼工艺的流程和各个步骤的具体操作。

1. 原料接收和储存。

食用油的精炼工艺首先要进行原料的接收和储存。

原料一般是从油料加工厂或者农户处购买的粗制油,需要对原料进行检验,确保原料的质量符合要求。

接收后,将原料储存在专门的储存罐中,待精炼过程中使用。

2. 原油脱酸。

原油脱酸是食用油精炼工艺中的第一步,目的是去除原油中的酸性物质。

一般采用碱炼法或者物理脱酸法,将原油与碱液或者通过物理方法进行混合,使酸性物质与碱液或者其他物质结合,形成沉淀物,然后通过离心分离或者过滤的方式将沉淀物去除,从而达到脱酸的目的。

3. 脱色。

脱色是食用油精炼工艺中的第二步,目的是去除原油中的色素。

一般采用吸附剂(如活性白土、活性炭)来吸附原油中的色素,经过一定时间的接触,再通过过滤或者离心分离的方式将吸附剂和色素分离,从而达到脱色的目的。

4. 去除异味。

去除异味是食用油精炼工艺中的第三步,目的是去除原油中的异味物质。

一般采用蒸馏、脱臭或者蒸汽冲洗的方式,将原油中的异味物质蒸发掉,然后通过冷凝、冷却或者吸附的方式将蒸发出的异味物质去除,从而达到去除异味的目的。

5. 脱水。

脱水是食用油精炼工艺中的第四步,目的是去除原油中的水分。

一般采用脱水设备(如真空脱水器、膜脱水器)将原油中的水分去除,从而达到脱水的目的。

6. 加工成品油。

经过以上步骤后,原油就变成了精炼的成品油。

成品油可以根据需要进行分装、灌装或者直接装桶,然后进行包装、标识和储存,待销售或者进一步加工使用。

总结。

食用油精炼工艺是一个复杂的过程,需要严格控制各个步骤的操作条件和参数,确保精炼出的食用油符合国家标准和顾客的需求。

同时,精炼工艺中的设备和操作也需要符合相关的卫生、安全和环保要求,确保生产过程安全、高效、环保。

食用油的提取与精炼工艺优化

食用油的提取与精炼工艺优化食用油是我们日常生活中必需的食品,在现代食品加工行业的快速发展中,食用油的提取与精炼工艺也逐渐受到重视。

本文将介绍食用油的提取与精炼工艺,并提出工艺优化的方案,以求提高食用油的品质和加工效率。

一、食用油的提取工艺食用油的提取通常采用物理压榨和化学浸提两种方法。

物理压榨是利用机械力将油脂从油料中挤出,适用于大豆、花生、棕榈等油料的提取。

化学浸提则是在油料中添加有机溶剂,通过溶解油脂并蒸发溶剂的方法提取油脂,适用于菜籽、葵花籽等油料的提取。

1. 物理压榨物理压榨过程中,首先将油料进行破碎,然后进行蒸煮,目的是破坏油料细胞壁,有利于提取油脂。

接下来是预压和终压,预压是将破碎后的油料进行蒸汽加热并脱水,压榨出一部分油脂,终压则是将预压过的油料再次进行压榨,以提高油脂的提取率。

2. 化学浸提化学浸提主要分为溶剂提取和浸提脱脂两个步骤。

溶剂提取是将油料和有机溶剂进行混合,通过溶解油脂来实现提取。

浸提脱脂则是将溶剂油脂混合物经过蒸发器蒸发,将有机溶剂从油脂中蒸发出去,从而得到纯净的油脂。

二、食用油的精炼工艺食用油的精炼工艺主要包括去除杂质、脱色和脱臭三个步骤。

这些步骤的目的是提高食用油的纯度和质量。

1. 去除杂质去除杂质是指将食用油中的杂质如悬浮颗粒、胶质和有害物质等去除。

常用的方法有沉淀法、离心法和过滤法。

沉淀法是通过沉淀剂与杂质发生化学反应,使之凝聚成团,然后通过离心或过滤将杂质去除。

离心法则是利用离心力使油脂与杂质分离。

过滤法利用过滤介质将杂质拦截,常见的过滤介质有活性炭、硅胶和膜过滤器等。

2. 脱色脱色是指去除食用油中的色素,提高油脂的透明度。

常用的脱色剂有活性白土、活性炭和硅胶等。

脱色过程中,将油脂与脱色剂充分混合,然后通过过滤将脱色剂与油脂分离。

3. 脱臭脱臭是指去除食用油中的异味和杂质。

常见的脱臭方法有蒸汽蒸馏法和蒸馏柱法。

蒸汽蒸馏法是利用蒸汽将油脂中的异味和杂质挥发出去。

什么是精炼油?

什么是精炼油?

在市场上销售的绝大部分植物油都经过了油的精炼过程。

所谓的精炼过程就是在高温高压下对经过压榨法或者浸出法得到的毛油进行脱胶、脱脂、脱色、脱臭、脱水、脱杂、脱酸的精炼处理的过程。

经过精炼处理过的植物油,虽然发烟点提高了,并且油脂得到了净化,但是油脂中对人体有益的成分,如维生素A、 D、E等大部分都会消失殆尽,市场所销售的一级大豆或者是一级花生烹调油、人造奶油等都是经过精炼的植物油。

油脂精炼后,虽然不易腐败,但只能供应能量,没有其他营养价值。

人类对这种油的摄入量的增加,也造成了心血管疾病及与肥胖有关的疾病增加。

未经精炼的植物油中所含的维生素E可以防止胡萝卜素、肾上腺素、性激素及维生素A、D、K的氧化破坏。

但是维生素E极易被氧化,在精炼油中随着油脂精炼的过程维生素E已荡然无存,所以最好选用新鲜的未经精炼的植物油,如初榨的橄榄油是极少没有被精炼过的植物油。

橄榄油含多不饱和脂肪酸的植物油可降低血液中的胆固醇。

椰子油和棕榈油含饱和脂肪酸较高,应尽量少用。

此外,使用食用油时要注意有效期,不要吃过期的酸败油和有哈喇味的油。

不仅如此,发酸的火腿、香肠、熏肉、奶油中都含有油脂过氧化物,同样也要弃之勿食。

食用油精炼碱液配比

食用油精炼碱液配比

食用油精炼碱液配比是指在食用油的精炼过程中所使用的碱液配比。

碱液是指氢氧化钠或氢氧化钾等强碱性物质,其作用是中和油中的酸性物质,以达到净化和提纯的目的。

在食用油精炼过程中,碱液的配比非常重要。

过量的碱液会导致油脂的水解和皂化反应过度,从而使得油脂中的不饱和脂肪酸大量丢失,使得油脂质量下降。

而过少的碱液则会导致油脂中的酸性物质无法完全中和,从而影响到油脂的质量和口感。

通常情况下,食用油精炼碱液配比的标准是氢氧化钠和油脂的质量比为0.1%~0.3%,其中,优质油脂可以使用较低比例的碱液进行精炼,而较劣质的油脂则需要使用较高比例的碱液进行精炼。

总之,食用油精炼碱液配比是影响油脂质量的重要因素之一,需要根据不同的油脂品种和质量选择合适的碱液配比,以保证油脂的优质和安全。

- 1 -。

大豆油精炼设备工艺及要点

大豆油精炼设备工艺及要点大豆油是一种常用的食用油,其含有丰富的植物油脂,具有多种功能和营养价值。

为了提高大豆油的质量和稳定性,需要对其进行精炼处理。

下面将介绍大豆油精炼设备的工艺及要点。

1.溶剂提取工艺大豆油精炼的第一步是进行溶剂提取。

这个过程主要是利用有机溶剂,如正己烷,从大豆中提取油脂。

大豆经过清理、破碎、烘烤、脱壳等工序后,进入溶剂提取器中。

提取后得到的油料混合物称为“浸膏”。

溶剂提取设备的关键是提取器的设计,包括提取器的结构、体积、速度和温度等因素。

合理设计提取器可提高油脂的提取率和提取效果。

2.脱溶剂工艺脱溶剂是将浸膏中的有机溶剂脱除的过程。

这个过程主要用到脱溶剂器,通过加热和蒸发的方式将溶剂从浸膏中蒸发掉。

脱溶剂的关键是控制温度和时间,以及控制蒸发器的排气速度,避免产生溶剂气体的泄漏。

3.脱酸工艺大豆油中含有一定量的游离脂肪酸,这些脂肪酸会影响油脂的口感和质量。

因此,需要将游离脂肪酸脱去。

脱酸是通过碱的中和作用来实现的。

在脱酸过程中,将热稀碱溶液加入油中,并通过搅拌和静置使其反应,形成肥皂。

然后,用水洗涤油脂,将其中的肥皂和游离碱洗去,最后获得低酸值的油脂。

脱酸设备的要点在于控制碱水的浓度和用量,以及合理的搅拌和静置时间。

4.脱胶工艺大豆油中含有一定量的磷脂,这些磷脂会影响油脂的稳定性和透明度。

因此,需要将磷脂脱去。

脱胶是通过高温加热和加压处理来实现的。

脱胶的关键是控制温度和脱胶时间,以及合理选择脱胶剂,如活性白土。

此外,还可通过添加酸来提高脱胶效果。

5.脱臭工艺大豆油中含有一定量的气味物质,如酸、醛、酮等。

为了提高油脂的口感和质量,需要将气味物质脱去。

脱臭是通过蒸汽蒸馏和吹剂脱臭两种方法来实现的。

其中,蒸汽蒸馏是利用水蒸汽将气味物质蒸发掉,吹剂脱臭是利用惰性气体(如氮气)将气味物质吹走。

脱臭设备的关键在于控制蒸馏温度和物料的层高,以及控制吹剂和物料的接触时间。

以上是大豆油精炼设备的工艺及要点。

油脂精炼的方法

油脂精炼的方法

油脂精炼是一项重要的工艺,可以使得油脂具有更高的营养价值和更

好的口感,同时也有助于延长其保质期和稳定性。

下面将介绍几种常

用的油脂精炼方法。

1. 去除杂质。

油脂中常含有杂质,如水分、蛋白质、游离脂肪酸等,

这些物质会影响油脂品质,需要通过过滤、脱水等工艺进行去除。

2. 加热脱臭。

油脂在加热的过程中会挥发出一些不良气味和杂质,可

以通过蒸馏、汽提等方式去除,以提高其纯度和品质。

3. 氢化。

在油脂中加入氢气,使得部分不饱和脂肪酸变成饱和脂肪酸,既降低了不稳定性,也提高了品质和营养价值。

4. 溶剂提取。

通过溶剂提取的方式,可以获得更纯净的油脂,并且可

以控制脂肪酸组成,使得油脂更加适合于特定的用途。

5. 冷压。

冷压是一种保留最原始风味和营养价值的精炼方法,其过程

中不使用任何化学物质,适合于一些高端食用油的生产。

总之,油脂精炼是一个繁琐而又必要的工艺,精细的操作可以使得油

脂拥有更好的口感、营养价值和稳定性。

各种不同的精炼方法可以根据不同的需求进行选择和组合,以获得最佳的效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

脱臭

游离脂肪酸, 气味物质, 分解的色素物质

抛光过滤

油中残留的微量不溶物

混合油精炼法

• 一种特殊的中和工艺

混合油精炼

混合油 (油 + 溶剂)

脱胶

NaOH 溶 液 中和

磷酸

离心分离 中和油 + 溶剂

皂

脱溶 中和油

溶剂 + 色素物质

混合油精炼的优点

• 同化学精炼相比具有很高的出油率 • 棉籽油处理后色泽较浅 • 省去水洗步骤 • 可以显著除去棉籽油中的棉酚(Gossypol)

精炼的分类

- 化学精炼 - 物理精炼

化学精炼

- 脱胶(Degumming) - 中和(Neutralization) - 冬化(Winterization) - 脱蜡(Dewaxing) - 脱色(Bleaching)

- 脱臭(Deodorization)

毛油

脱胶

皂脚(Soap stock)

中和

烧碱(NaOH)

白土(Bleaching earth)

脱色

废白土(Spent earth)

过滤( Filtration)

脱臭馏出物 ( Fatty acid distillate or FAD)

脱臭

汽提(Sparging steam)

(脱酸、脱色、脱臭)精炼油

脱胶

混合罐 脱胶油 胶质 毛油 酸溶液

脱蜡

冷水入口 中和油 水出口 冬化、脱蜡油

蜡和硬脂

脱臭的方式

• 间歇式

• 半连续式 • 连续式

间歇式脱臭

• 适合于产量小的工厂 (< 50 顿/天) • 适用于专用产品 • 结构简单、投资少 • 运作成本高 (蒸汽消耗量大,热能回收率低) • 处理时间长

半连续式脱臭

• 用于高产量的间歇操作

脱色

白土

真空系统

中和油

蒸汽入口 冷凝物出口 脱色油 过滤 废白土

脱臭

在真空及高温下去除油中挥发性的臭味物质(volatile odoriferous material)和游离脂肪酸(free fatty acids) 步骤 (真空下)

- 油加热

- 蒸汽汽提除去挥发物和游离脂肪酸 - 油冷却至常温

从毛油中去除磷脂物(Phosphatides)和粘液(Mucilaginous

material)(如胶质 gums) 等物

脱胶类型 - 水化脱胶 - 酸法脱胶 (磷酸 phosphoric/柠檬酸 citric acid 溶液)

中和

除去脱胶油中的游离脂肪酸

步骤如下: 油经过碱液(Caustic solution) 如氢氧化钠 (NaOH) 处理形 皂化物

混合油精炼的缺点

• 设备需具备防爆措施 • 需要严格的过程控制

• 潜在的溶剂损耗

• 精炼车间同浸出车间需合并在一起

精炼(Refining)

食用油精炼

目的: 使油脂油适合人类的消费

精炼 : 去除油脂中的杂质

毛油中杂质成分

• 磷脂 (Phosphatides) & 树脂 (Gums) • 游离脂肪酸 (Free fatty acids) • 痕量金属 (Trace metals) • 碳氢化合物 (Hydrocarbons) • 聚合物 (Polymerized product) • 氧化物 (Oxidized product) • 发色体(Colour bodies) • 水 • 溶剂 (Solvents)

• 适用于油料品种经常更换的场合 • 同间歇式脱臭相比节省处理时间

• 同连续式脱臭相比,在更换原料油时可缩短 进料时间 • 有效的热回收率

连续式脱臭

• 适用于高生产量和很少更换原料油的场合 • 热能回收率高

工艺过程

去除的杂质

脱胶 中和 冬化-脱蜡 脱色、过滤

磷脂, 微量金属和天然色素 游离脂肪酸, 磷脂和色素 饱和甘三酯, 蜡 色素, 氧化物, 微量金属, 废白土, 胶质

脱臭

脱色油 除臭剂

蒸汽

脱酸、脱色、 脱臭精炼油

. . . . . . .. ... .. . .. . . . . . . .. .

.

真空系统

FAD

冷却器 脱臭馏出物 (FAD)

物理精炼

- 脱胶 - 脱色

- 脱臭

毛油脱胶脱色源自白土废白土过滤

汽提蒸汽

脱臭

脱臭馏出物 (FAD)

脱酸、脱臭、脱色精炼油

-

分离出皂化物

水洗

-

脱水

中和

中和罐 脱胶油 碱液 中和油

皂脚 热水 水洗水

脱蜡

去除油脂中的硬脂物或蜡

步骤 - 把油缓慢冷却下来保温一段时间 - 分离蜡以及硬脂物 应用 - 向日葵油, 玉米油, 加拿大菜籽油, 红花 油

脱色

去除色素、微量金属和胶质

步骤包括 - 适量白土加入热油中

- 脱色反应

- 过滤