Moldflowe课设

Moldflowe课设

目录一、三维造型 (1)1.1三维造型 (1)1.2导出模型 (1)二、模型修复与简化 (2)2.1模型导入 (2)2.2模型修复 (2)2.3模型修复与简化 (2)2.4模型导出 (3)三、Moldflow模流分析 (4)3.1网格划分 (4)3.2网格诊断与修复 (4)3.3确定浇口位置 (7)3.4成型窗口分析 (9)3.5充填分析 (12)3.6流道平衡分析 (14)3.7冷却分析 (17)3.8流动分析 (22)3.9翘曲分析 (25)四、总结 (28)五、心得体会 (30)参考文献 (31)一、三维造型1.1三维造型利用拉伸、抽壳、倒圆角等操作设计出模型,模型如图1.1.1所示。

该模型的尺寸信息长*宽*高为150mm*105mm*40mm,主体壁厚为2.5mm,筋板厚度均匀为1 mm,产品不是很大。

主分型面在上表面,在两侧有侧向抽芯。

图1.1.1 三维模型1.2导出模型模型建好后,点击【文件】--【保存副本】,将模具类型改为.igs格式。

二、模型修复与简化2.1模型导入打开CAD Doctor后,导入模型。

2.2模型修复点击检查,结果如图2.2.1所示。

从统计结果可以看出此模型的自由边数量为616。

点击缝合,弹出如图所示的自动缝合对话框,修改容差为0.01,单击“Try”。

结果如图2.2.2所示。

图2.2.1图2.2.22.3模型修复与简化模型简化需要先将工作状态由“转换”切换到“简化”下。

1)去R角该模型壁厚为2.5mm,如下图2.3.1将圆角修改阈值为2mm。

点击搜索图标,得结果如右图2.3.2图2.3.1图2.3.2点击图标将小于2的圆角去除,将工作状态由“简化”切换到“转换”下。

由于在简化过程中,去除特征后,重新生成面时,模型可能出现几何拓扑错误,故需要再次对模型进行诊断及修复,直到所有错误全部为零。

单击修复,所有错误全部为零。

2.4模型导出将模型导出,文件为.udm格式。

三、Moldflow模流分析3.1网格划分1)新建工程,输入工程名称。

MOLDFLOW-doctor入门教案(精辟)

MOLDFLOW/DOCTOR用法及技巧一,软件的用法1.产品做MF之前,用没有缩水的产品来做,先在产品上建立坐标,然后把产品移到绝对坐标上,Z轴定为开模方向,这样以便MF分析。

2.在转图前,尽量把产品上的字体去掉,有简单的R角也去掉。

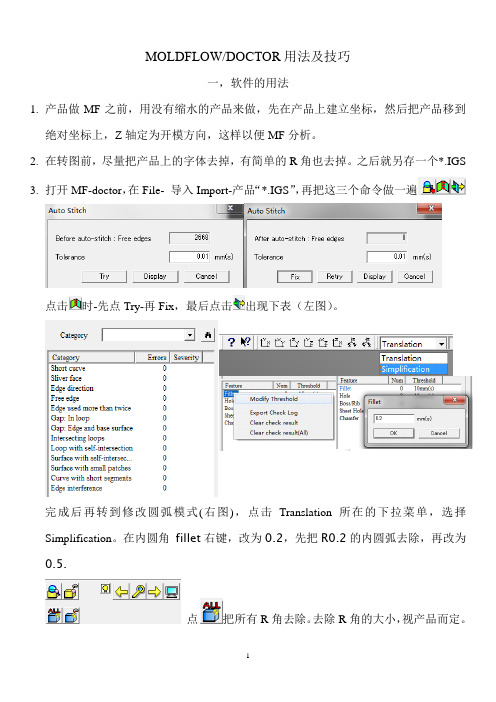

之后就另存一个*.IGS3.打开MF-doctor,在File- 导入Import-产品“*.IGS”,再把这三个命令做一遍点击时-先点Try-再Fix,最后点击出现下表(左图)。

完成后再转到修改圆弧模式(右图),点击Translation所在的下拉菜单,选择Simplification。

在内圆角fillet右键,改为0.2,先把R0.2的内圆弧去除,再改为0.5.点把所有R角去除。

去除R角的大小,视产品而定。

做完这个之后,再把C角除去点把所有C角去除。

去除C角的大小,也视产品而定。

再回到translation变换,重复这三个步骤,再保存,最后导出Export导出一个*.udm文件。

4.打开Moldflow Plastics Insight 6.1,import导入-刚刚导出的文件*.udm,再选择双层面,再建立该产品的文件夹(下左图)。

进入Moldflow界面双击进行分析网格。

网格设置一般为1到1.5倍胶厚,网格分得越小分析出来结果就越催向产品实际,但分析起来就越慢,这个看产品形状大小来定。

5.对分出来的网格进行修饰。

·A.检查自由边,B.检查重叠面C修改纵横比,D检查平均胶厚。

E 把未定向的网格定取向,F检查网格属性6.网格修复工具运用这里介绍几个常用的命令:A.这个是填充网格命令,修自由边时候用。

B.(F6)这个是网格交互边命令,修纵横比时用,如右图就可以用此命令C.(F5)这个是网格合并点命令,修纵横比时用E.(F9)这个是网格插入点命令,修纵横比时用F.(F8)这个是网格区域重划命令,修纵横比时用G.这个是删除多余点命令,修纵横比时用6.1 做完以上的就点击一下,使网格全部定好取向。

MoldFlow使用经验教材教学课件

冷却效果评估

介绍如何评估冷却系统的 冷却效果,如通过冷却时 间、温度均匀性等指标进 行评估。

成型工艺优化

注射速度与压力

阐述注射速度和压力对成型工艺的影 响,如对填充效果、产品收缩率等的 影响。

成型参数优化

介绍如何通过调整注射速度、压力、 模具温度等参数优化成型工艺,提高 产品质量和生产效率。

模具温度控制

流道设计

阐述流道设计的要点,如流道截面 形状、流道长度、流道宽度等,以 及如何通过流道设计平衡压力和减 小温差。

冷却系统设计

01

02

03

冷却系统的重要性

强调冷却系统在注塑成型 过程中的重要性,如减小 成型周期、提高产品质量 等。

冷却水路设计

讲解冷却水路的基本类型, 如直通式、环绕式、多通 道式等,以及各自适用的 场景。

Moldflow使用经验 教材教学课件

目录

• Moldflow软件介绍 • Moldflow基础操作教程 • Moldflow进阶操作教程 • Moldflow实战案例分析 • Moldflow常见问题与解决方案 • Moldflow软件更新与未来发展

01

Moldflow软件介绍

软件特点与优势

详细描述

网格划分失败的原因可能包括模型导入错误、网格类型 选择不当、网格参数设置不合理等。解决此问题的方法 包括检查模型文件是否正确、选择合适的网格类型、调 整网格参数等。

材料参数设置问题

总结词

材料参数是影响Moldflow模拟结果的重要因素,如果参数设 置不准确或不完整,将导致模拟结果失真。

详细描述

热交换结构设计

介绍热交换结构在模具设 计中的应用,如水路、气 道等,以提高模具的冷却 效果和减小成型周期。

模流分析培训教程

第一步:明确分析目的方案前期检讨)

3分析注塑机:

预用机台 机台参数(吨位、最大压力、最大行 程等参数

4,分析可能影响分析的因素: 网格类型、纵横比大小 特殊产品角效应 含纤维材料的纤维取向

5,希望完成分析的时间及预计完成分析的时间

第二步、模型准备

①产品零件:这是分析的基础必须是3D档,最好是实体零件 而非IGS等曲面零件 ②产品排位:CAD排位或者是3D文档,这里的3D文档最好 是STP及X_T等实体文档,以免因为版本高低导致无法打开。 ③流道及进胶方式:如果没有具体的方案,分析前则需要讨 论,以免增加无谓的工作量。

(导出文件供下个流程用(模型前处理尽量输出实体文档, 如X_T,STP,不推荐用IGSSTL文档;必须保证坐标在产 品或者是模具的中心,坐标Z方向为开模方向,而且同一 个项目每次导出文件的坐标必须在同一位置)

第一步:明确分析目的方案前期检讨)

明确分析目的非常重要它就像一个目标,我们分析要达到这 个目标需要确认哪些信息和做哪些准备

讲义,分析产品的特点: 产品用途(添加剂 外形特点、重量 成型材料和具体牌号 外观要求、二次加工(电镀、喷漆等) 浇口禁止区域 强度要求(夹线位置) 关键尺寸控制 变形允许方向和公差

第四步、划分网格

A打开MF软件→新建工程→文件-导入

在导入编辑对话框中出现有Moldfiow支持的三种网格:

Midplane 中性面网格(适用于简单薄壁、大型如汽车保险杆,门板类产品处理网格比较

麻烦,现都用双层面网格替代了

Fusion

双层面网格(目前应用最广泛的网格类型,不适用于壁厚渐变的产品)

Moldflow培训大纲

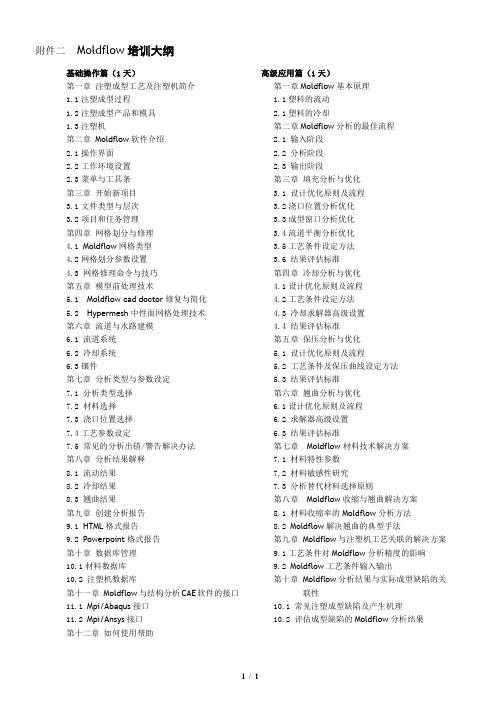

附件二Moldflow培训大纲基础操作篇(1天)第一章注塑成型工艺及注塑机简介1.1注塑成型过程1.2注塑成型产品和模具1.3注塑机第二章Moldflow软件介绍2.1操作界面2.2工作环境设置2.3菜单与工具条第三章开始新项目3.1文件类型与层次3.2项目和任务管理第四章网格划分与修理4.1 Moldflow网格类型4.2网格划分参数设置4.3 网格修理命令与技巧第五章模型前处理技术5.1 Moldflow cad doctor修复与简化5.2 Hypermesh中性面网格处理技术第六章流道与水路建模6.1 流道系统6.2 冷却系统6.3镶件第七章分析类型与参数设定7.1 分析类型选择7.2 材料选择7.3 浇口位置选择7.4工艺参数设定7.5 常见的分析出错/警告解决办法第八章分析结果解释8.1 流动结果8.2 冷却结果8.3 翘曲结果第九章创建分析报告9.1 HTML格式报告9.2 Powerpoint格式报告第十章数据库管理10.1材料数据库10.2 注塑机数据库第十一章Moldflow与结构分析CAE软件的接口11.1 Mpi/Abaqus接口11.2 Mpi/Ansys接口第十二章如何使用帮助高级应用篇(1天)第一章Moldflow基本原理1.1塑料的流动2.1塑料的冷却第二章Moldflow分析的最佳流程2.1 输入阶段2.2 分析阶段2.3 输出阶段第三章填充分析与优化3.1 设计优化原则及流程3.2浇口位置分析优化3.3成型窗口分析优化3.4流道平衡分析优化3.5工艺条件设定方法3.6 结果评估标准第四章冷却分析与优化4.1设计优化原则及流程4.2工艺条件设定方法4.3 冷却求解器高级设置4.4 结果评估标准第五章保压分析与优化5.1 设计优化原则及流程5.2 工艺条件及保压曲线设定方法5.3 结果评估标准第六章翘曲分析与优化6.1设计优化原则及流程6.2 求解器高级设置6.3 结果评估标准第七章Moldflow材料技术解决方案7.1 材料特性参数7.2 材料敏感性研究7.3 分析替代材料选择原则第八章Moldflow收缩与翘曲解决方案8.1 材料收缩率的Moldflow分析方法8.2 Moldflow解决翘曲的典型手法第九章Moldflow与注塑机工艺关联的解决方案9.1工艺条件对Moldflow分析精度的影响9.2 Moldflow工艺条件输入输出第十章Moldflow分析结果与实际成型缺陷的关联性10.1 常见注塑成型缺陷及产生机理10.2 评估成型缺陷的Moldflow分析结果1 / 1。

专业moldflow培训计划

专业moldflow培训计划一、培训目标本培训计划旨在帮助参与者全面理解Moldflow软件的使用方法和原理,提高他们在塑料注塑工艺方面的理论和实际技能,使其能够熟练运用Moldflow软件进行塑料注塑工艺的模拟分析和优化设计。

二、培训对象本培训面向与塑料制品相关的工程师、设计师、技术员和研发人员等。

参与者需要具备一定的塑料注塑工艺和工程设计背景,拥有一定的计算机操作能力。

三、培训内容1. Moldflow软件介绍- Moldflow软件的功能及应用范围- Moldflow软件的基本操作界面2. 塑料注塑工艺的基本原理- 塑料注塑的工艺流程- 塑料材料的性能及其对注塑工艺的影响- 注塑模具的结构和工作原理3. Moldflow软件的基本操作- 模型准备与导入- 材料属性设置- 工艺参数设定- 分析模拟及结果查看4. 模拟分析的实际应用- 模具填充分析- 模具温度分析- 成型收缩分析- 产品变形分析- 注塑成型工艺优化5. 模拟结果分析与优化设计- 模拟结果的工程解释- 优化设计措施及实施四、培训方案1. 学员培训报名由培训机构或企业发起,通过内部宣传和报名的方式邀请相关人员参加培训。

2. 学员入学测试在培训开始前对学员进行入学测试,以了解学员的基础水平,为后续课程设置提供依据。

3. 课程设置- 导师讲解:通过专业的讲师进行理论讲解和实际操作演示,让学员了解Moldflow软件的功能和操作方法。

- 实例操作:学员可以在导师的指导下进行软件的操作实践,加深对软件的理解和掌握能力。

- 课程实验:设置一些实际案例,学员可以直接用Moldflow软件进行模拟分析和优化设计,加深对软件的运用能力。

4. 培训考核在培训结束后进行知识考核和实际操作考核,以检验学员是否掌握了Moldflow软件的使用方法和塑料注塑工艺的优化设计技能。

五、培训成果通过培训,学员将能够:- 完全掌握Moldflow软件的基本操作;- 理解和掌握塑料注塑工艺的基本原理;- 进行模拟分析和优化设计;- 能够独立使用Moldflow软件进行塑料注塑工艺的模拟分析及优化设计。

moldflow教材

Increasing temperature

Low resistance to flow

Polymer

10,000 Glass 1020

Shear Rate (1/s)

生產時的注意事項

射出壓力- 生產時所需壓力過高會造成短射 鎖模力 – 生產時所需鎖模力過高會造成機器成 本提高,以及發生毛邊及溢料的機會 成型時間 – 成型時間過長會增加機器使用成本

射出速度的影響

較厚的凝固層 較薄的凝固層

MeltMelt来自較長的充填時間 較慢的射出速度

較短的充填時間 較快的射出速度

• • • • • 決定澆口凝固時間 使模穴內的體積收縮差異最小化 驗證及降低成品的表面凹陷 決定適當的保壓壓力變化設定 決定成品整體重量

冷卻(Cooling)

• 確認局部熱點的位置 • 確認那些冷卻管路的效率 不佳 • 達到均勻冷卻 • 降低成型週期時間及增進 生產力 • 增進產品品質

收縮翹曲變形 (Shrinkage & Warpage)

PVT特性

p – 壓力; v – 比容; T – 溫度 描述塑膠如何隨著壓力 及溫度的變化而發生體 積上的變化 在充填及保壓的階段, 塑膠隨著壓力的增加而 膨脹 在冷卻的階段,塑膠隨 著溫度的降低而收縮

Specific Volume

Pressure Increases

Temperature

克服

衝擊的能 力

擬定預期結果

• 在設計上有太多限制嗎? • 這個軟體能夠模擬你的顧慮嗎? • 時間限制:在開始模具製作前,有那些工作可以完成?

Moldflow课程设计

1 任务分析新建工程名称:dayinji1导入的模型是打印机上盖(1腔),材料为PC,如图1所示。

图1 打印机上盖2 网格划分2.1 网格类型:双层面2.2 网格边长:8mm2.3 网格统计:通过网格划分工具对网格进行重新划分使其达到要求。

网格划分的结果如图2、3所示。

图2 网格划分时间图3 网格统计3最佳浇口位置分析通过软件分析,推荐的最佳浇口位置是N4352,如图4所示。

图4 最佳浇口位置分析4浇注系统设置4.1 创建方式:利用手动方式创建浇注系统。

以N4353为基准来复制以下各点。

4.2 创建主流道主流道顶端为基准点+Z向偏移75mm,末端为基准点+Z向偏移15mm。

其直线的属性为:冷主流道-椎体-尺寸:顶端4mm,末端6mm。

柱体单元划分边长12mm。

其形状如图5所示。

图5 主流道柱体单元4.3 创建分流道分流道1左端为基准点+Y向偏移40mm,+Z向偏移15mm,右端为基准点-Y向偏移40mm,+Z向偏移15mm。

其直线的属性为:冷流道-圆体-尺寸:直径5mm。

柱体单元划分边长8mm。

其形状如图6所示;分流道2末端左面为基准点+Y向偏移40mm,+Z向偏移3mm,右端为基准点-Y向偏移40mm,+Z向偏移3mm。

其直线的属性为:冷流道-圆体-尺寸:直径4mm。

柱体单元划分边长8mm。

其形状如图7所示。

图6 一级分流道柱体单元图7 二级分流道柱体单元4.4 创建浇口浇口末端左面为基准点+Y向偏移40mm,末端右面为基准点-Y向偏移40mm。

其直线的属性为:冷主流道-椎体-尺寸:顶端4mm,末端 1.5mm。

柱体单元划分边长8mm。

其形状如图8所示。

图8 浇口柱体单元4.5 连通性诊断对所创建的浇注系统进行连通性诊断结果如图9所示。

图9 连通性诊断5冷却系统设置5.1 创建方式:利用向导创建,其创建步骤如图10、11所示。

5.2 相关参数设置:图10 冷却水道向导设置1图11 冷却水道向导设置2最后点击完成即可。

Moldflow课程设计

Moldflow课程设计1 任务分析新建工程名称:dayinji1导入的模型是打印机上盖(1腔),材料为PC,如图1所示。

图1 打印机上盖2 网格划分2.1 网格类型:双层面2.2 网格边长:8mm2.3 网格统计:通过网格划分工具对网格进行重新划分使其达到要求。

网格划分的结果如图2、3所示。

图2 网格划分时间图3 网格统计3最佳浇口位置分析通过软件分析,推荐的最佳浇口位置是N4352,如图4所示。

图4 最佳浇口位置分析4浇注系统设置4.1 创建方式:利用手动方式创建浇注系统。

以N4353为基准来复制以下各点。

4.2 创建主流道主流道顶端为基准点+Z向偏移75mm,末端为基准点+Z向偏移15mm。

其直线的属性为:冷主流道-椎体-尺寸:顶端4mm,末端6mm。

柱体单元划分边长12mm。

其形状如图5所示。

图5 主流道柱体单元4.3 创建分流道分流道1左端为基准点+Y向偏移40mm,+Z向偏移15mm,右端为基准点-Y向偏移40mm,+Z向偏移15mm。

其直线的属性为:冷流道-圆体-尺寸:直径5mm。

柱体单元划分边长8mm。

其形状如图6所示;分流道2末端左面为基准点+Y向偏移40mm,+Z向偏移3mm,右端为基准点-Y向偏移40mm,+Z向偏移3mm。

其直线的属性为:冷流道-圆体-尺寸:直径4mm。

柱体单元划分边长8mm。

其形状如图7所示。

图6 一级分流道柱体单元图7 二级分流道柱体单元4.4 创建浇口浇口末端左面为基准点+Y向偏移40mm,末端右面为基准点-Y向偏移40mm。

其直线的属性为:冷主流道-椎体-尺寸:顶端4mm,末端1.5mm。

柱体单元划分边长8mm。

其形状如图8所示。

图8 浇口柱体单元4.5 连通性诊断对所创建的浇注系统进行连通性诊断结果如图9所示。

图9 连通性诊断5冷却系统设置5.1 创建方式:利用向导创建,其创建步骤如图10、11所示。

5.2 相关参数设置:图10 冷却水道向导设置1图11 冷却水道向导设置2最后点击完成即可。

moldflow-课设说明书解读

华东交通大学机电学院台灯底座夹模流分析说明书姓名X X X学号20XX03100401XX班级材料成型及控制工程XX-1指导老师X X X0/ 26目录一. CAD模型的准备⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 21. 三零件构建⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 2模型的、修复与化⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 23.CAE 网格模型的准⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯3二.充填分析及优化⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 51. 材料的⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 52. 口位置的⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 53. 成型窗口分析⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 64. 充填分析⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯7 三.流道平衡与尺寸优化⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯8 四.冷却分析及优化⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯101.冷却系构建与分析⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯102.冷却系化⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯14五.保压分析及优化⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯161. 保分析的目确定⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯162. 初始保力及保确实定⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯163. 恒保果分析及整⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯164. 保曲化⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯17 六.翘曲分析及优化⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯19 附录 CAD 图纸⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯21一. CAD模型的准备1.三维零件的构建利用proe软件绘制零件的三维造型〔如图一、二〕,该零件为台灯底座夹。

长度方向上的尺寸为128mm,总高 32mm,总宽 85mm,零件厚度为,底部筋板厚度为1mm,宽度为。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

挂钩Moldflow分析及优化姓名:专业:材料成型及控制工程班级:模具(2)班指导老师:***目录一、三维造型 (3)1.1三维造型 (3)1.2导出模型 (3)二、模型修复与简化 (4)2.1模型导入 (4)2.2模型修复 (4)2.3模型修复与简化 (5)2.4模型导出 (5)三、Moldflow模流分析 (5)3.1网格划分 (5)3.2网格诊断与修复 (6)3.3确定浇口位置 (9)3.4成型窗口分析 (11)3.5充填分析 (14)3.6流道平衡分析 (16)3.7冷却分析 (19)3.8流动分析 (23)3.9翘曲分析 (26)四、总结 (28)五、心得体会 (30)参考文献 (31)一、三维造型1.1三维造型利用拉伸、抽壳、倒圆角等操作设计出模型,模型如图1.1.1所示。

该模型的尺寸信息宽*长*高为50mm*60mm*25mm,不是规则的图形,壁厚不均匀,产品不是很大。

主分型面在下表面。

材料选用PP材料。

图1.1.1 三维模型1.2导出模型模型建好后,击【文件】--【保存副本】,将模具类型改为.igs格式。

二、模型修复与简化2.1模型导入打开CAD Doctor后,导入模型。

2.2模型修复点击检查,结果如图2.2.1所示。

从统计结果可以看出此模型的自由边数量为124。

图2.2.1 检查结果点击缝合,弹出如图2.2.2所示的自动缝合对话框,修改容差为0.01,单击“试运行”。

结果如图2.2.3所示。

图2.2.2 自动缝合图2.2.3 缝合结果2.3模型修复与简化模型简化需要先将工作状态由“转换”切换到“简化”下。

1)去R角该模型壁厚为11mm,故将圆角修改阈值为10mm。

点击搜索图标,无小于1.5mm的圆角。

2)去突出部点击,选择logo所在面,如图2.3.1所示。

点击Done,选择要识别的突起logo,点击。

至此,所有小特征均去除,将工作状态由“简化”切换到“转换”下。

由于在简化过程中,去除特征后,重新生成面时,模型可能出现几何拓扑错误,故需要再次对模型进行诊断及修复,直到所有错误全部为零。

单击修复,所有错误全部为零。

2.4模型导出将模型导出,文件为.udm格式。

三、Moldflow模流分析3.1网格划分1)新建工程,输入工程名称。

导入模型,在导入窗口中选择双层面。

2)划分网格。

一般来说,网格单元边长取值是塑料件壁厚的1.5~2倍。

该模型壁厚不均匀,相差比较大,所以全局网格边长输入2mm,合并容差默认为0.1mm,启用弦高控制,弦高为0.1mm。

点击【立即划分网格】。

由可知共有5368各单元,右击,选择【网格统计】,结果如图3.1.1所示。

图3.1.1 网格统计通过分析,划分后的网格纵横比比较大,为10.6(大于6),且匹配百分比为84.9%(小于85%),需调整。

连通区域为1,不存在自由边、重叠单元、多重边等问题。

3.2网格诊断与修复2)手动修复纵横比诊断【纵横比诊断】结果如图3.2.3所示。

点击诊断导航器的下一个箭头,手动修复纵横比。

利用合并节点、插入节点、交换边等进行修复,修复过程如图3.24所示。

图3.2.3 纵横比诊断结果图3.2.5 网格统计结果2)厚度诊断【厚度诊断】诊断结果如图3.2.6所示,由图可知该模型厚度局部较为均匀。

图3.2.6 厚度诊断结果3.3确定浇口位置1)重复上述方案,设置分析序列为【浇口位置】,完成分析类型的设置。

2)选择材料。

在搜索中根据【材料名称缩写】输入PP进行搜索,本模型选用Crystalline的原料,该材料最大许用剪切应力为0..25MPa,最大许用剪切速率为100000/s,推荐的成型工艺参数为模具温度范围40-80℃,熔体温度230-250℃,如图3.3.1所示。

图3.3.1 材料推荐工艺3)分析计算。

在任务区中双击开始分析,分析结果如图3.3.2(a)(b)所示。

由图可确定蓝色区域为最佳浇口位置。

由于该零件较小,需做成一模多腔形式,故浇口位置设在模型的边沿位置。

(a)流动阻力指示器图3.3.2(b)浇口匹配性4)快速充填。

重复上述方案,设置分析序列为【快速充填】。

以下为各方案熔接线叠加充填时间结果,如图3.3.3所示。

(a)方案一(b)方案二(c)方案三由图可知,方案二熔接线贯穿整个截面,且产生熔接线都比较晚,方案三的熔接线也较多,方案一中熔接线大部分较早熔合且熔接线较少,故方案一较方案二和方案三好。

3.4成型窗口分析1)重复上述方案,设置分析序列为【成型窗口】,进一步确定浇口位置。

2)设置工艺条件。

双击任务区中的工艺设置,设置注塑机最大注塑压力为140MPa,及指定模具温度和熔体温度范围分别为25~80℃和200~280℃.3)以下为各方案成型质量分析结果,如图3.4.1所示。

(a)方案一(b)方案二图3.4.1 质量XY图(c)方案三由图3.4.1可看出各方案在不同的模温和料温下的成型质量都差不多,都为0.88左右。

区域切片图如图3.42所示。

(a)方案一(b)方案二图3.4.2区域切片图(c)方案三由图3.4.2可看出各方案在不同的模温下的可行区域都差不多。

最大剪切应力如图3.4.3所示。

(a)方案一(b)方案二(c)方案三图3.4.3最大剪切应力图由图3.4.3可看出方案一在注射时间0.5s时,最大剪切应力为0.074MPa,方案二在注射时间0.5s时,最大剪切应力为0.073MPa,方案三在注射时间0.5s时,最大剪切应力为0.073MPa,均小于0.25MPa,故方案差不多。

综上所述,选用方案二,其模具温度为53℃,熔体温度为232℃,充填时间为0.5s。

3.5充填分析1)重复上述方案,设置分析序列为【充填】,进一步确定浇口位置。

2)设置工艺参数。

双击任务区中的工艺设置,设置模具温度为53℃,熔体温度为232℃,注射时间为0.5s,【速度/压力切换】设为【由%充填体积】,取值99%,其他取默认值。

3)分析结果充填时间如图2.5.1所示。

采用等值线显示,由图可看出等值线间距一致,说明料流前锋的前进速度是一致的。

壁上剪切速率如图2.5.2所示。

图3.5.1充填时间图3.5.2壁上剪切应力由图3.5.2可知壁上剪切应力小于材料许用的最大剪切应力。

图3.5.4注射处压力XY图图3.5.5锁模力XY图由注射位置处压力 XY 图(图 3.5.4)及锁模力 XY 图(图 3.5.5)分别可知:最大注射压力为2.0MPa,最大锁模力为0.23tonne,均发生在 0.64s 时刻(速度/压力切换时刻)。

3.6流道平衡分析1)重复上述方案,设置分析序列为【充填】,先进行充填分析。

2)设置浇注系统。

利用平移、复制、旋转创建一模两腔,如图3.6.1所示。

图3.6.1一模两腔以浇口位置的节点为基准,在不同层中分别创建浇口、流道、主流道的直线线并设定属性,创建浇注直线,再划分网格。

创建浇口。

移动浇口位置的节点,设置矢量为【-4 0 0】,再将其连接成直线指定属性为【冷浇口】,工艺尺寸如图3.6.2。

生成网格,全局网格边长设为1.5mm。

图3.6.2冷浇口工艺尺寸创建冷流道。

移动复制节点设置矢量【-16 0 0】,再将其连接成直线,制定属性为【冷流道】,工艺尺寸如图3.6.3所示。

图3.6.3冷流道工艺尺寸创建冷主流道。

移动节点,设置矢量为【0 0 40】,再将其连接成直线,指定属性为【冷主流道】,工艺尺寸如图 3.6.4所示。

生成网格,全局网格边长设为8mm。

图3.6.4冷主流道工艺尺寸设置主流道顶端为注射位置,浇注系统最终效果如图3.65所示。

图3.65浇注系统3)连通性诊断。

【从实体开始连通性检查】选择浇口顶端,如图3.66所示,网格全部连通。

图3.66连通性诊断4)充填分析结果注射位置处压力XY图如图3.6.7所示,最大压力为14.86MPa。

图3.6.7注射位置处压力XY图3.7冷却分析1)重复上述方案,设置分析序列为【冷却】,进行冷却分析。

2)设置冷却系统。

利用手动创建冷却回路建立冷却系统。

新建冷却层,创建冷却水路曲线,并设定属性为【管道】,直径为8mm。

再划分网格,全局网格边长设为25mm。

最终效果图如图3.7.1所示。

图3.7.1冷却水路效果图3)由于目标温度为53℃,设置冷却水路温度为25℃。

分析结果回路管壁温度如图3.7.2所示。

图3.7.2回路管壁温度由图3.7.2型腔侧回路管壁温度差值小于5℃,不需优化。

零件温度曲线XY 图如图3.7.3所示。

图3.7.3零件温度曲线由图3.7.3零件上下表面温差不大,但是零件中间温度比较大,需优化冷却水路。

可以多加几条水路,将型腔内侧水路水流速率提高为15lit/min,并将模型上表面水路温度调高至40℃。

分析结果零件温度曲线如图3.7.5所示。

图3.7.5模具温度由图3.7.5模具温度在目标温度(53℃)+/-10ºC范围内。

零件温度曲线如图3.7.6所示。

图3.7.6零件温度曲线由图3.7.6零件温度曲线可知,表面温度曲线差异较小。

将【注射+保压+冷却】切换为自动,分析结果回路冷却液温度如图3.7.7所示。

图3.77回路冷却液温度由图3.7.7可知回路冷却液温度升温为0.05℃及0.39℃(小于2℃),说明冷却液冷却能力没问题。

图3.7.8回路管壁温度由图3.7.8可看出回路管壁温度温差小于5℃,符合。

零件达到顶出温度的时间如图3.79所示。

图3.79零件达到顶出温度时间由图3.79可知零件达到顶出温度时间大概为16s,故IPC时间设为17s。

3.8流动分析1)重复上述方案,将分析序列改为【填充+保压】,进行恒压保压分析。

由充填分析分析日志可得:最大注射压力为48.35MPa,故初始保压压力设为40MPa,充填时间为1.36s,保压时间为IPC时间减去充填时间等于15.64s,设为15s,具体参数设置如图3.8.1所示。

图3.8.1参数设置2)分析结果顶出时的体积收缩率如图3.8.2所示。

图3.8.2顶出时体积收缩率查看相关材料的收缩属性,制件主体壁厚为 2.5mm,查得相近厚度确定其体积收缩率范围为 1.39~4.43%.由图 3.8.2可知制件的体积收缩率从浇口处的0.61%到充填末端的 5.922%变化,差异达到 5%以上。

浇口处有些过保压,需提高保压压力。

将保压压力提高至50MPa,分析结果顶出时体积收缩率如图3.8.3所示。

收缩率已由5.922%降至5.472%,浇口位置处过保压加剧,需优化保压曲线。

图3.8.3顶出时体积收缩率3)优化保压曲线。

新建压力XY图,选择进料口节点、浇口处节点、充填末端节点、再任意选取两点,如图3.8.4所示。

图3.8.4压力XY图由图3.8.4充填末端1.795s压力大到最大,9.061s降至0,取中间值5s作为恒压降压转换点。