测量的重复性与再现性GageRR

量具重复性与再现性分析

量具重复性与再现性分析GR&Rgaugerepetition&reappearance量具重复性与再现性分析R&R是推进6 SIGMA及QS 9000中常用的评价测定系统再现性及再生性的工具,被广泛应用于尺寸测定的工具上,根据本人的经验,其一般不用于电子测量仪器上,特别是数显的仪器.同时在应用GR&R方法时,很关键的是安排测量人员,测量样本及收集数据,这些步骤将影响评价的结果.备注: MSA 和GR&R是两个概念,MSA是测定系统分析的全称,其包含5种评价方法,通常称5-STUDY,即: BIAS, STABILITY, REPEATABILITY, REPRODUCIBILITY, LINEARITY.1. 测量系统分析(MSA) :Measurement Systems Analysis量具可重复性与可再现性分析(GR&R) :Gauge Repeatability and Reproducibility2. 测量系统:零件+ 评价人+ 测量工具3. 通常用以下程序来评价测量系统:3.1、偏倚:测量结果的观测平均值与基准值的差值。

偏倚常被称为“准确度”。

基准值:也称为可接受的基准值或标准值,是充当测量值的一个一致认可的基准,一个基准值可以通过采用更高级别的测量设备进行多次测量,取其平均值来确定。

3.2、重复性:由一个评价人,采用同一种测量仪器,多次测量同一零件的同一特性时获得的测试值变差。

3.3、再生性:由不同的评价人,采用相同的测量仪器,测量同一零件的同一特性时测量平均值的变差。

3.4、稳定性:是测量系统在某持续时间内测量同一基准或零件的单一特性时获得的测量值总变差。

3.5、线性:在量具预期的工作量程内,偏倚值的差值。

4. 总体说来,以上这些程序有时被称为“量具R&R ”程序,这是因为它们常常只是用来评价再现性和重复性这两项统计特性。

精选GageRR培训教材6sigma基础培训知识kus

平均极差 = = (2+1+1+2+1)/5 = 7/5 = 1.4GR&R = /d2 = 1.4 / 1.19 = 1.76% Gage R&R = GR&R / 过程标准差*100% = 1.76 / 3.33*100 % = 52.85%

重复性(Repeatability)

由同一量測人員用同一量測儀器重複量測同一量測對象時所存在的差異, 下圖表示了量測系統的重复性.

● 一个评价人使用同一测量仪器,对同一零件的某一特性进行多次测量下的变差● 是在确定的和已知条件下,连续多次测量中的变差● 通常被称为EV-设备变差● 量具(设备)能力和潜能● 系统内变差

B

那组数据可以接受?

EV= Equipment Variation (Repeatability)AV= Appraiser Variation (Reproducibility)R&R= Repeatability & ReproducibilityPV= Part VariationTV= Total Variation of R&R and PVK1-Trial, K2-Operator, & K3-Part Constants

(4) 收集數據; a. 量測前需確認: a-1. 確認量測儀器經過校準, 以保證其準確性和線性在規定範圍. a-2. 確保使用足夠分辨率的儀器逕行量測. 一般來說, 量測儀器的 分辨率應為被量測對象規格公差的1/10. b. 量測時需注意: b-1. 量測人員(至少3人)以隨機順序量測各樣本, 重複測量(至少2次). b-2. 紀錄所有原始測量數據.(5) 分析數據.

MSA判定方法

MSA测量系统重复性与再现性GR&R分析摘要:MSA测量系统分析是使用数理统计和图表的方法对测量系统的分辨率和误差进行分析,以评估测量系统的分辨率和误差对于被测量的参数来说是否合适,并确定测量系统误差的主要成分, 而测量系统误差的重复性和再现性由GR&R 研究确定。

测量系统误差由精确度、稳定度、重复性、再现性合并而成,其中重复性跟再现性简称为GR&R,其目的是借助量具量测数据,验证量具是否可靠,是否好用,还可以计算出量具的量测误差;1.重复性(Repeatability ):当同一零件的同一种特征由同一个人进行多次测量时变异的总和。

说明:其实验数据必须符合以下条件:同一人员、同一产品、同一环境、同一位置、同一仪器、短期时间内.2.再现性(Reproducibility ):当同一零件的同一种特征由不同的人使用同一量具进行测量时,在测量平均值方面的变异的总和。

说明:其实验数据必须符合以下条件: 不同人员同一产品、不同环境、不同位置、不同仪器、较长时间段.什么时候才需要进行GR&R分析?对于需进行GR&R分析的测量系统,一般在以下三种情况下要进行GR&R分析:•首次正式使用前•每年一次的保养时•故障修复后GR&R分析方法1.准备•检查员人数:一般为3人。

当以前分析时的GR&R值低于20%时,也可为2人。

•试验次数:与检查员人数相同,即两人时为每人两次,三人时为每人3次。

•零件数量:一般选10个可代表覆盖整个工序变化范围的样品。

当以前分析时的GR&R值低于20%时,也可选5个。

2.实施•第一名检查员以随机方式对所给的零件进行第一次测量,将测量结果填入表格第二列。

然后第二名检查员同样以随机方式对这些零件进行第一次测量,将测量结果填入表格第六列。

第三名检查员做法相同,将测量结果填入表格第十列。

•重复上述步骤,进行第二次、第三次测量,并将测量结果填入其余空白表格。

GRR(重复性和再现性)简单介绍

MSA中GRR(重复性和再现性)简单介绍在日常生产中,我们经常根据获得的过程加工部件的测量数据去分析过程的状态、过程的能力和监控过程的变化;那么,怎么确保分析的结果是正确的呢?我们必须从两方面来保证,一是确保测量数据的准确性/质量,使用测量系统分析(MSA)方法对获得测量数据的测量系统进行评估;二是确保使用了合适的数据分析方法,如使用SPC工具、试验设计、方差分析、回归分析等。

测量系统的误差由稳定条件下运行的测量系统多次测量数据的统计特性:偏倚和方差来表征。

偏倚指测量数据相对于标准值的位置,包括测量系统的偏倚(Bias)、线性(Linearity)和稳定性(Stability);而方差指测量数据的分散程度,也称为测量系统的R&R,包括测量系统的重复性(Repeatability)和再现性(Reproducibility)。

01 引言一般来说,测量系统的分辨率应为获得测量参数的过程变差的十分之一。

测量系统的偏倚和线性由量具校准来确定。

测量系统的稳定性可由重复测量相同部件的同一质量特性的均值极差控制图来监控。

测量系统的重复性和再现性由Gage R&R研究来确定。

分析用的数据必须来自具有合适分辨率和测量系统误差的测量系统,否则,不管我们采用什么样的分析方法,最终都可能导致错误的分析结果。

在QS9000中,对测量系统的质量保证作出了相应的要求,要求企业有相关的程序来对测量系统的有效性进行验证。

02测量系统是用来对被测特性定量测量或定性评价的仪器或量具、标准、操作、方法、夹具、软件、人员、环境和假设的集合;用来获得测量结果的整个过程。

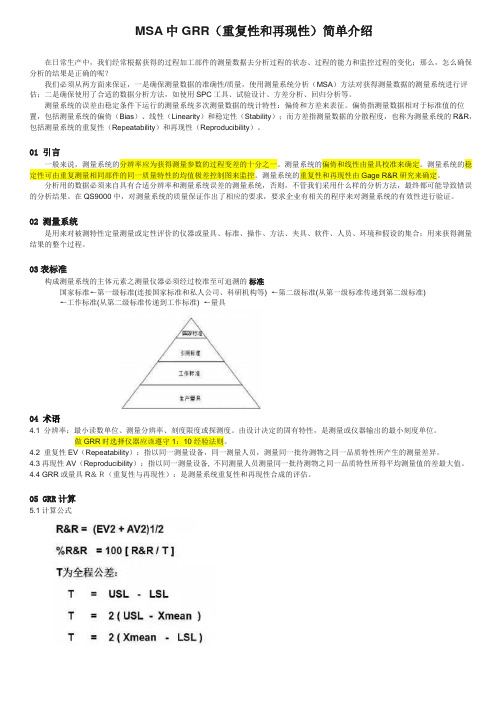

03表标准构成测量系统的主体元素之测量仪器必须经过校准至可追溯的标准国家标准←第一级标准(连接国家标准和私人公司、科研机构等)←第二级标准(从第一级标准传递到第二级标准)←工作标准(从第二级标准传递到工作标准)←量具04 术语4.1 分辨率:最小读数单位、测量分辨率、刻度限度或探测度。

重复性与再现性研究(repeatability and reproducibility)

重复性与再现性研究(repeatability and reproducibility)又名:R&R研究( R&R study),量具R&R( gage R&,R),测量系统分析『measurement system analysis, MSA)概述重复性与再现性研究的分析对象是由仪器或量具组成的测量系统的变异。

测量系统的变异是相对于观测过程的总变异而言的。

重复性与再现性研究的主要目的是使测量的变异足够小,从而确保测量结果能反映真实的过程,因为如果测量变异过大,以致掩盖了过程变异,就不可能了解到产品是否符合要求或是否应该继续设法减小过程变异。

重复性与再现性研究的主要对象是两类变异:重复性——指使用相同仪器重复读数时产生的变异;再现性——由不同操作员做同样的测量工作时产生的变异。

适用场合·当使用仪器或设备进行测量时;·在研究过程变异或过程能力之前;·当要在几种测量方法中选择一种时;·当要对测量方法、程序或培训进行测评或标准化时;·当作为一个周期性持续改进的程序,保证改进过程保持统计受控时。

实施步骤计划1确定所要研究的零件或产品、测量过程和仪器。

2确定需要抽取的样本容量和获得样本的方法。

通常抽取5~10个样品,如果不能始终保持样本的一致性,就要先找到在研究过程中将样本内变异最小化的方法。

3确定研究需要多少名操作员(执行测量工作的人)以及哪几个操作员,通常是1~3人。

4确定每名操作员要进行的实验次数(重复测量),通常2~3次。

5确定校准、测量以及分析的步骤。

测量6校准测量仪器。

7确定抽样的随机次序。

先由第一名操作员按照标准的操作步骤对所有的样品进行测量,记录结果。

8随机产生另一种抽样次序。

和之前一样,让第二名操作员测量全部样品。

不允许操作员看其他人的结果。

不断重复,直到全部的操作员对所有的样品都测量了一次,此时称为完成了一轮实验。

测量系统分析MSAGRR

测量系统分析MSAGRRMSA(测量系统分析)GRR(重复性与再现性)是一种统计方法,用于评估测量系统的准确性和可靠性。

在质量控制和过程改进中,准确的测量是确保产品或过程符合规范要求的关键因素。

本文将详细介绍MSAGRR的概念、目的、步骤以及如何进行数据分析。

一、MSAGRR概念MSAGRR是通过测量系统进行多次测量,并评估测量数据重复性和再现性的一种方法。

重复性是指在相同条件下,同一测量人对同一测量对象进行多次测量得到的结果的一致性;再现性是指在相同条件下,不同的测量人对同一测量对象进行多次测量得到的结果的一致性。

MSAGRR利用统计分析的方法确定各个组成部分对测量结果的影响程度,进而评估测量系统的准确性和可靠性。

二、MSAGRR目的MSAGRR的目的是评估测量系统的准确性和可靠性,确定测量系统是否适用于特定的质量控制和过程改进需求。

通过进行MSAGRR分析,可以识别出测量系统中的问题,进而采取相应的措施进行改进,以提高测量数据的准确性和可靠性。

三、MSAGRR步骤1.确定测量目标:明确需要评估的测量系统和测量对象,明确需要测量的特定要素。

2.收集数据:选择代表性的样本,并由多个测量人在相同条件下对同一测量对象进行多次测量。

每个测量人至少进行10次测量。

3.分析数据:使用统计软件和工具对收集到的数据进行分析,包括计算测量系统的重复性、再现性和误差等指标。

4.判断测量系统的准确性和可靠性:根据分析结果,判断测量系统是否满足质量控制和过程改进的要求。

5.提出改进建议:如果分析结果显示测量系统存在问题,需要提出相应的改进建议,并采取相应的措施进行改进,以提高测量系统的准确性和可靠性。

四、数据分析MSAGRR的数据分析主要包括以下几个方面:1.重复性和再现性分析:分别计算测量系统的重复性和再现性指标。

重复性指标通常采用方差分析方法进行计算,包括组内变异和总变异;再现性指标通常采用方差分析方法进行计算,包括测量人变异和总变异。

量仪的重复性与再现性

点击此处出现 图五对话框

点击此处出现 图四对话框

优先使用此选 项(方差分析 )

此处输入零件公差 等于上偏差减下偏差

量仪名称

日期

报告人

量仪精度

第三步.点击”OK”确认后, Minitab输出文本及图形如下:

GR&R越低越好

测量系统的变 差组成

零件变差

极差图

操作员变差

平均值图

操作员与零 件交叉变差

分类组数 (≥5,此测量系统可接受)

给定公差时 优先看此值

Number of Distinct Categories = 14

Minitab输出文本的分NCE,此值即为%GR&R,

如<10%,则测量系统很好; 如<30%,则测量系统合格:如>30%, 则测量系统不合格:

第一步:输入数据

测量数据

操作员 零件 操作员代号 零件编号

第二步.在Minitab下拉式菜单选: Stat>Quality Tools>Gage R&R Study (Crossed);

点击”Options” 对话框中,”Process tolerance” 输入零件公差 点击”Gage Info”对话框中,分别输入测量仪器的一些信息; (见下图)

的固有波动引起.因此,重复性常作为考察量具固有波动 大小的度量)

四、再现性(Reproducibility)

定义: 再现性,也称为复现性或重现性,是指在各种可能变化的测 量条件下,同一测量对象的测量结果之间的一致性,记为AV.

前提:

1.同一量具 2.同一被测工件 3.不同作业者

主要考察 员工

结果: 改变的测量条件可以包括改变操作者,操作方法,改变测量中 的夹具卡具,改变零件放臵,改变测量地点,使用条件和在不 同时间进行测量等;最普遍出现的为反映作业者的变异.

量具测量值重复性与再现性的评定[讲解]

![量具测量值重复性与再现性的评定[讲解]](https://img.taocdn.com/s3/m/63a62ecd370cba1aa8114431b90d6c85ec3a88a1.png)

量具测量值重复性与再现性的评定一、相关概念1、重复性:传统上把重复性看作“评价人内变异性”。

重复性是指由一个评价人,用同一种测量仪器,多次测量同一零件的同一特性时获得的测量变差。

它是设备本身固有的变差和性能,通常指设备变差,尽管这样容易使人误解。

但事实上,重复性是在确定的测量条件下连续试验得到的普通原因(随机变差)变差。

当测量环境固定和已定义时,即确定了-固定的零件、仪器、标准、方法、操作者、环境和假设条件时,对于重复性最佳的术语是系统内部变差。

除了设备内部变差以外,重复性也包括在特定测量误差模型下任何情况下的内部变差。

2、再现性:传统上把再现性看作“评价人之间”的变异。

再现性通常定义为由不同的评价人,采用相同的测量仪器,测量同一零件的同一特性时测量平均值的变差。

手动仪器受操作者技术影响常常是实际情况,然而,在测量过程(即自动操作系统)中操作者就不是主要的变差源了。

由于这个原因,为此,再现性被看作是测量系统之间或测量条件之间的平均变差。

二、数据来源本案例数据节选自深圳市佳宝隆科技有限公司《重复性与再现性分析报告》,为避免重复,笔者采取了其中的前两次测定,结果如下:操作者测量序号 1 2 3 4 5 6 7 8 9 10A 1 31.99 31.98 31.98 31.99 31.99 31.98 31.99 31.98 31.99 31.992 32.00 31.99 31.99 32.00 31.98 31.99 32.00 31.99 31.99 32.00B 1 32.00 31.99 31.99 31.99 31.99 31.98 31.99 31.98 31.99 31.992 31.99 31.99 31.99 32.00 31.99 31.99 32.00 31.99 31.99 32.00C 1 31.99 31.99 31.99 31.99 31.99 31.98 31.99 31.98 31.99 31.992 32.00 31.99 31.99 32.00 31.98 31.99 32.00 31.99 31.99 32.00在该实验中,n=10,k=3,m=2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

%贡献

%C o n tr ib u tio n

%S%tud研y 究Var

1.1 1.0 0.9 0.8 0.7 0.6 0.5 0.4

Part

12

测量误差

产品偏差

MSA – 测量系统分析

0.00011 0.00010 0.00009 0.00008 0.00007 0.00006 0.00005 0.00004 0.00003 0.00002 0.00001 0.00000

仪器 1

理想的工序目标

仪器 2

仪器的精 度

•仪器准确度是测量到的平均值与 标准 数 值 之 间 的 差 异 .而 标 准 数 值 是可接受并可跟踪的参考标准.

标准 数 值 (参 考 标 准 )

平均值

仪器的精 度

• 具 体 说 来 ,测 量 方法 决 定 测 量 系统 的 准 确 度 . 校 准 可 解 决 精 度 差的问 题 .

仪表2

直线性成为问题

直线性没有成为问题

精确性

精确性

.1 .01 .001 .0001

测量单元

.1 .01 .001 .0001

测量单元

分辨率

•分辨率 是 检 测 特 性 的 微 小 的 变 化 的 能 力 . •当仪器 不 能 辨 别 工 件 偏 差 或 确 定 单 个 零 件 特 性 数 值

偏差时分辨率不 可 以 接 受

测量系统评估要点

•测 量 系 统 评 估 的 目 标 是 : 在 短 期 内 尽 可 能 学 习 到 测 量 过 程 的 更 多 知 识.

•实 施 战 略 是 包 括 常 作 为 测 量 过 程 要 素 的 设 备 ,操 作 者 ,零 件 和 其 它 因 素.

•应 从 生 产 中 随 机 选 择 代 表 内 在 工 序 偏 差 的 零 件.

测量的重复性

及再现性

培训

2020/5/2

1

Agenda

1. 有關測量系統的術語 2. 为何要进行测量 3. 測量系統分析 4. 測量 R & R 的關系

有關測量系統的術語

測

量

• 賦值給具体事物以表示它們之 間關于特殊特性的關系

有關測量系統的術語

測量過程及測量值

• 賦值過程定義為測量過程; • 賦予的值定義為測量值

可重复性 可复验性

可重复性(精度)

Repeatability (Precision)

•由 同 一 个 人 使 用 同 一 个 仪 器 ,对 同 一 个 零 件 ,同 一 种 特 性 进 行 的 连 续 测 量 值 之 间 的 偏 差. 也 被 称 作 测 试 /再 测 试 误 差 , 用 作 短 期 偏 差 的 估 计值.

可观测到的测量

实际数值 测量误差

普遍认可的仪表可接受 的 标 准 是 当 仪 表 R&R变 动 性百分比为:

< 10%: 可 接 受 的 仪 表.

10% to 30%: 勉 强 可 接 受 .

> 30%: 仪 表 不 可 以 接 受 .需 要 校 正 或 更 新.

偏离

仪 表 R&R 稳 定 度

线性度

主要数值 (参考标准)

分辨率

准确率

可重复性

可复验性

.28 .279

偏差度

.2791

稳定性

测量 R&R 的关系

• 当操作员测量结果可重复并且操作员之间结果可复验时,测量过程 是一致的。

• 无论操作员测量的变化与过程变化能力关系有多小,仪表还是能测 出零件之间的偏差。

•

一旦测量过程一致并且能测出零件之间偏差,测量所占用的过程偏 Gage name: Date of study:

R Chart by Operator

0.15

1

2

3

U C L =0 .1 2 5 2

0.10

Sample Range

0.05

R =0 .0 3 8 3 3

0.00 0

LCL=0

稳 定 性 –极 差Xb图ar上Ch当ar所t by有O极pe差rat的or 点 分 布 在 上 控 制

极1.限1 以 下 时 表 示 1稳 定性好. 应2 对 任 何 超3 出 控 制 极 限

检验员A

检验员C

检验员A 检验员B

检验员B 检验员C

Sample Rang

0.10

可 复 验 性 0.05 R =0 .0

0.00Reproducibility

LCL=

0

Sample Mean

1.1 1.0

0.9 0.8 0.7 0.6 0.5 0.4

0.3 0

Xbar Chart by Operator

差G比ag率e就R确&R定了(A。NOVA) f or Response

Reported by:

Toler anc e:

Mis c :

P百erc分en比t

Compon偏en差ts的o组f V成ariation

100

50

0

Gag量e R具&R Re重pe复at 转R接ep装ro置d P零art件-to之-Pa间rt

– 选择能正常操作仪器的评估员。. – 从过程中选择能够代表整个操作范围的样品零件。计入每一零

件。

• 确保仪器读取特性的分辨率至少为期望的过程偏差的1/10。

MSA = Gage R&R in Minitab

Stat>Quality tools>Gage R&R(crossed)

Gage R&R in Minitab

•不 能 够 检 测 工 艺 偏 差 和 特 殊 原 因 造 成 的 偏 差.

.28 .279 .2794

.28 .282 .2822

直尺 卡尺 千分尺

.28 .282 .2819

.28 .279 .2791

误差明细

主数值 平均数值

仪器 1

时间 1 时间 2

检验员 C

检验员 A 检验员 B

仪器 2

–过

大0.8

0.7

偏

差

–

我

们

可

能

有

过

多

的

普 遍 原 Mean=0.8075

L C L =0 .7 3 5 4

因 偏0.6 差. 0.5

ample Mean

可复验性

Reproducibility

•可 复 验 性 是 由 不 同 的 评 估 人 使 用 同 一 个 测 量 仪 器 对 同 一 个 零 件 进 行 测 量 的平 均 值 的 偏 差.

变动性)

总测 量 偏差

实 际 产 品 /工 序 偏 差

测量偏差

普遍原因 偏差

特殊原因 偏差

在 零 件内 的偏 差

仪表导致的 偏差

操作者导致的 偏差

测量误差的组成

测 量 系 统 的 偏差 的 根 源 是 :

仪 表 R & R 是测 量 系 统 可 重 复 性 和 可 复 验 性 与 工 艺偏 差 的百 分比.

➢ 着 手 任 何 工 序 改 进 工 作 之 前 ,应 对 测 量 系 统 给 予 充 分 的 考 虑.

➢当 测 量 某 个 产 品 或 过 程 时 ,测 量 系 统 仅 仅是造成偏差的一个根源.

➢测 量 系 统 分析 的 目 的 是 为 了 更 好 地 理 解 造 成 偏 差 的 根 源 .而 这 种 偏 差 可 能 影 响 所调查的工序产生的结果.

Minitab Sixpack

Gage R&R (ANOVA) f or Response

Gage name: Date of study: Reported by: Toler anc e:

1

2

3

UCL= Mean LCL=

•可 复 验 性 涉 及 两 个 关 键 问 题 : –X bar图 表 模 式 具 有 可 察 觉 的 偏 移 (偏 差 或 偏 移 ).

–X bar 图 表 上 呈 现 不 一 致 的 模 式 .

R=0.03833 LCL=0

3

UCL=0.8796 Mean=0.8075 LCL=0.7354

Average

0.8 0.7 0.6 0.5 0.4

Operator 1

1.1

1.0

0.9

0.8

0.7 0.6

0.5

0.4

Part

1

偏倚

2

3

Operator*Part Interaction

2 3 4 5 6 7 8 9 10

Operator

1 2 3

• 偏 倚 是 测 量 的 平 均 值 与 参 考 值 之 间 的 差 异. 偏 离 度 通 常 与 “准 确 度 ”有 关 .

平均图 (期望的) 平均图 (不可接受的)

UCL LCL

UCL

测量误差

产品偏差

LCL

测量系统研究的准备工作

• 设计步骤。就象按按钮一样,可复验性有时会被忽略。 • 选择评估人员数量、零件样品数量、重复阅读次数。

– 考虑至少要2有名操作员及10件样品,并且每一个操作员对每件 样品至少进行2次测量(均用同一设备)。

•应 对 这 些 零 件 进 行 标 识 以 记 录 测 量 结 果 并消除可能存在的操作者偏差.

•然 后 每 个 零 件 将 由 每 个 操 作 者 使 用 同 一 设备进行多次测量.这种测量可扩展到 每 个 设 备 组.

偏差的根源

产 品变 动 性 (实 际 变 动 性 )

测量变动性

总的变动性 (可 观 测 到 的 测 量