变压器绕组温度场的二维数值计算

油浸式变压器二维磁场、流场—温度场耦合问题研究

油浸式变压器二维磁场、流场—温度场耦合问题研究

变压器的运行状态直接关系到电网的稳定性,其工作过程中温度的高低不仅影响变压器的绝缘性能,而且会减少变压器的使用寿命。

变压器各类问题的出现使其多物理场研究逐渐受到研究者的重视。

由于油浸式变压器磁场的分布在各金属件上较离散,这种情况容易引起温度分布的集中化,出现变压器绕组、铁芯和钢结构等结构件中温度分布不均匀现象。

为满足我国对直流输电工程中换流变压器设计的需求,需通过磁场、流体-温度场耦合的方法准确分析计算变压器的温度分布情况。

因此,合理分析变压器磁场、流体-温度场的多场耦合,对变压器的工作状态乃至整个电网的正常运行至关重要。

为了更准确地研究电力变压器热点位置和大小,基于铁芯损耗和绕组损耗的不均匀性和媒质物性参数受温度变化的影响,本文提出一种基于非平均热源的多物理场耦合的混合算法。

该混合算法融合了有限体积法和有限元法各自的优点,分别采用有限体积法和有限元法研究变压器油流速度以及热点位置大小乃至整场的温度的分布情况。

并在有限体积法和有限元法中分别加入迎风格式,进而有效避免计算过程中产生的非物理振荡。

通过数据映射方法将磁场损耗分布映射到温度场的计算网格中,得到分析温度场时需要的非平均热源。

针对油浸式变压器二维简化模型,分别用本文提出的混合算法和多物理场仿真软件Comsol进行分析,并对流体场和温度场结果进行了对比,验证了本文算法的正确性和有效性。

利用该方法分析了油浸式变压器常温环境下启动过程的瞬态温度场分布,分析结果可为工程提供参考。

电力变压器绕组温度分布的数值模拟分析

电力变压器绕组温度分布的数值模拟分析电力变压器是电力系统中重要的电气设备,广泛应用于电网输电、配电和各类电力装置中。

变压器的可靠运行对于保障电力系统的正常运行至关重要,而变压器的温度是影响其可靠性和寿命的重要指标之一。

本文将通过数值模拟的方法,对电力变压器绕组温度分布进行分析,以探讨如何提高变压器的运行效率和寿命。

1. 引言电力变压器的工作原理是利用电磁感应的原理来改变电压和电流的大小。

在变压器中,绕组是电流通过的部分,也是产生热量的主要部分。

绕组温度分布的不均匀性会导致绕组热量无法有效散发,从而增加变压器温升,影响其正常运行。

因此,了解绕组温度分布的规律对于提高变压器的运行效率和寿命具有重要意义。

2. 电力变压器绕组的温度分布特点电力变压器绕组的温度分布受多个因素的影响,包括电流负荷、环境温度、绕组结构和冷却方式等。

在正常运行情况下,电流负荷是主要的热源,会导致绕组温升。

而环境温度和冷却方式将影响绕组温度的散热速度。

绕组结构的设计和制造质量也会对温度分布产生影响。

3. 数值模拟方法数值模拟是研究电力设备温度分布的有效手段之一。

通过建立数学模型,使用计算机进行数值计算,可以得到变压器绕组温度的分布情况。

常用的数值模拟方法包括有限元方法和有限差分方法。

其中,有限元方法更为常用,具有较高的精度和灵活性。

4. 建立数值模型建立数值模型是进行数值模拟的第一步,也是最关键的一步。

首先,需要收集变压器的几何尺寸、材料参数和边界条件等信息。

然后,根据实际情况选择适当的计算参数,并对计算域进行划分和离散化。

最后,使用有限元软件进行计算模拟,得到绕组温度的分布情况。

5. 模型验证与灵敏度分析为了验证数值模型的准确性,需要将模拟结果与实际测量值进行对比。

如果两者吻合较好,则可以认为数值模型是可靠的。

另外,还可以进行灵敏度分析,即通过改变模型参数来观察绕组温度的变化。

这有助于了解绕组温度受各个因素的影响程度,为优化变压器的设计提供参考。

隔爆干式变压器温场计算.pptx

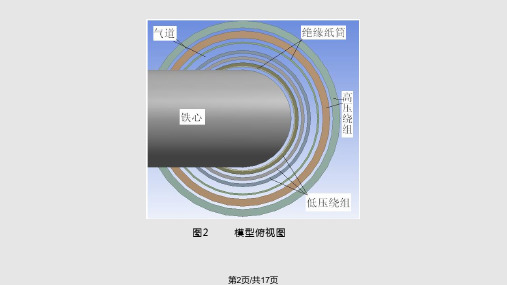

模型俯视图

第2页/共17页

Hale Waihona Puke • 2. 边界条件整体模型为封闭体,因此器身内部冷却方式主要为

自然对流。选择Boussinesq 计算模型。冷却介质为空

气,在这里选择70摄氏度时空气的物理属性。高压导

线材料为铝,低压导线材料为铜。热源为高低压绕组和

铁心。

低压绕组 高压绕组

39838 W/m3 表1 单位热源

• 2.2 温度场分析

• 图2.2 低压绕组温度场分布图

第15页/共17页

结论

本文分析了隔爆干式变压器的三维与二 维温度场,高低压绕组都随着轴向高度的增 大而上升,最热点靠近端部位置。高压绕组 温升要高于低压绕组,这是因为铝导线的散 热差并且高压单层体积大于低压单层体积。 铁心温升要轴向高度增加,中间心柱要略高 于旁轭。油箱顶部温升较高,与实际分布相 符。

铁心 低压绕组 高压绕组 仿真值/K 135.3 130.9 138.9

解析值/K 119.1 115.7 115.8

绝对误差 16.2 15.2

23.1

相对误差 13.6% 13.1% 19.95%

第13页/共17页

• 2. 低压绕组分析

• 2.1物理模型

图2.1 低压绕组二维温度场模型

第14页/共17页

第9页/共17页

二、二维温度场分析

• 1.二分之一模型

• 1.1物理模型

第10页/共17页

图1.1 二维温度场模型

• 1.2 结果分析

图1.2 变压器温度场云图分布图

第11页/共17页

a 绕组底部

b 绕组端部

• 图1.3 气流速度矢量分布图

第12页/共17页

油浸式变压器温度场的数值计算与分析

油浸式变压器温度场的数值计算与分析变压器是电力传输中重要的设备,它对电能的经济传输、灵活分配和安全使用具有重要的意义。

电力变压器的节能降耗以及控制过热是目前电力系统所需要解决的重要问题之一,也是保证电力系统长期安全可靠运行的一个重要条件。

因此准确计算出变压器的平均温升和最热点温升,并进而合理地控制其分布,以满足标准要求,是保证变压器安全、稳定和高效运行的关键。

通过实验能够证明,漏磁通对主磁通的比值会随着变压器容量的增大而增大,由此产生绕组损耗过大继而引起过热问题,当绕组的温升达到一定程度,就会超出国家所规定的温升限值,而变压器的使用寿命是判定温升限值的基础。

本文结合国内外对变压器温度场计算研究的现状,立足于工程实践应用,根据传热学基本原理和经典试验换热准则,分析了电力变压器的内部热源及散热方式,总结出了饼式绕组的平均导热系数以及油箱外表面对流换热系数的求解公式,应用大型有限元软件FLUENT分析了强油循环变压器与自然油循环变压器的三维温度场与油流场。

首先,计算了17000 kVA /37.6kV强油循环变压器各部件的温度场分布以及油流场分布,并将仿真结果与实验结果进行了对比,总结了误差产生的原因,验证了计算方法的准确性,在此基础上分析了磁屏蔽对油箱表面温度场的影响以及入口油速对变压器温度场的影响;其次,应用FLUENT软件中的Boussinesq模型计算了10000 kVA /35kV自然油循环变压器的温度场,建立了绕组为饼式结构的变压器三维模型,通过GAMBIT对复杂的饼式绕组及水平油道采用从下往上分层切块的方法进行剖分,保证了网格的质量,提高了计算的精确性,将仿真结果与解析结果进行了对比,相对误差在±10%之内;最后,建立了自然油循环变压器的二维温度场模型,二维结果与三维结果基本吻合,在此基础上通过二维模型分析了水平油道高度、绕组导向区数、发热中心与散热中心之比、负载系数对绕组平均温升与热点温升的影响,并给出了结论,对变压器的结构优化有一定的指导意义。

油浸式电力变压器绕组温度场的二维仿真分析

算软件只能计算绕组内部的平均温升和绕组对油的 平均温升,FLUENT 仿真软件与传统计 算 温 升 的 软 件相比,其优越性在于 FLUENT 云图技术不仅可以 实现传统计算软件的功能, 还可以清晰展示变压器 绕组内部各点流场和温度场的分布情况。 尤其是变 压器绕组温度场分布效果图可为光纤测量变压器绕 组热点温度时的定位提供依据。 FLUENT 软件适用 于各种油浸式电力变压器冷却方式中的绕组-油温 升计算。 笔者利用 FLUENT 仿真软件分析、计算了 SZ11-40000/66 自冷变压器绕组内部的温度分布。

图 4 高压绕组最热点温度及位置 Fig.4 Temperature and position of the hottest

spot of HV winding

热点绕组温度为 80.5℃, 低于计算变压器寿命所规 定的参数温度 98℃。 3.3 计算值与试验值的比较

表 2 和表 3 列出了 3 台 66kV~110kV 自然油循 环冷却变压器的高、 低压绕组平均温度的计算结果 和试验结果的对比情况。 表 2 中高压绕组平均温度 的 计 算 值 为 71.4℃ , 与 高 压 绕 组 最 热 点 温 度 为 80.5℃的差值为 9.1K, 低于标准中绕组最热点温升 与绕组平均温升的规定温差值 13K; 高压绕组的平 均温升为 51.4K, 符合标准中绕组平均温升须小于

表 2 66kV~110kV 自冷变压器高压绕组温升计算值 和测量值的对比

Table 2 Calculated and measured values of temperature rises of HV winding of 66kV~110kV self-cooling transformers

变压器在运行中绕组温度分布是不均匀的,如 果绕组出现局部过热, 将直接影响变压器的安全与 寿命, 因此实时监控绕组热点温度是必要的。 IEC60076-2 Ed.3 已把用光纤传感器测量热点温度 列入其标准规定中。 目前选用光纤测温是在强电磁 环境下变压器的最佳测温方案。

电缆绕组变压器绕组温度场的二维数值计算

图 2 电 缆 绕 组 的结 构

传 统方 法 中绕 组 温升 所用 的计算 公 式是 通过 大

量试 验数 据 总 结 得 到 的 。对 电缆 绕 组 变 压 器 而 言 , 缺 乏足 够 的试 验数 据 , 目前 还 不 能 得 出 相 应 的 经 验

Fi 2 Sr cu e o a l n ig g. tu tr fc be wi dn

一

个 绕 组 的 模 型 , 图 2所 示 。 其 中 心 为 直 径 如

安全性 和对 环 境 的保 护 。但 与 传 统 油 浸 变 压 器 相

比 , 散热 性 能会 受 到一 定影 响 , 而影 响绕 组 机械 其 进

4 0 m的环 氧筒 , 厚 5 n 电缆 轴 向每 层 4 0m 壁  ̄ ; m 6匝 , 径

V 12 . o4 o.1 N .

Oc .2 02 t 0

电缆 绕 组 变 压 器 绕 组 温 度 场 的 二 维 数 值 计 算

傅 晨 钊 ,李 清 泉 ,王 世 山,李 彦 明

( 安 交 通 大 学 电 气 工 程 学 院 ,陕 西 西 安 7 04 ) 西 10 9 摘 要 :对 一 个 电 缆 绕 组 变 压 器 的 绕 组 , 用 传 热 学 和 流 体 力 学 的 原 理 建 立 其 温 度 场 和 附 近 流 场 的 应

李 彦 明 (96) 男 , 南 籍 , 授 , 导 。 14 一 , 河 教 博

维普资讯

第 4期

傅 晨钊 , :电缆 绕组 变 压器 绕组 温 度场 的二 维 数值 计 算 等

4 7

P = PR+ Pw = , 尺 + Pw I 【

() 1

有 限元 方程 , 过 求 解 方程 , 到 温度 场 和流 场 的 分布 , 实测 温 度值 进 行 比较 , 差均 在 3 范 围 通 得 与 误 K 内 , 而证 明 了此 方 法的正 确性 , 从 为研 究该 类 变压 器 的温度 特 性提 供 了方便 。 关键 词 :电缆 绕组 变压 器 ;温度 场 ; 限 元 法 有

ODFS-334000500大型油浸式电力变压器绕组温度场数值模拟

ODFS-334000/500大型油浸式电力变压器绕组温度场数值模拟油浸式变压器是我国电力系统中最重要的装置,随着其电压等级和容量的不断提升,变压器内局部温度过高和变压器内部热量集中等散热问题日益严重,直接威胁变压器的安全运行,进而威胁到电力输送的稳定性与安全性。

因此,研究油浸式变压器内部的温升特性,优化绕组的冷却油道结构,具有重要的学术价值和现实意义。

本文利用商用CFD软件CFX,对一台型号为ODFS-334000/500的大容量、高电压大型油浸式变压器进行分析,重点针对变压器低压、中压绕组的三维温度场及内流场分步进行研究。

本文首先对低压绕组进行了全面分析。

通过二维薄壁模型和二维完全模型对比发现,二维薄壁模型可有效地减少网格量,研究表明,两种模型得到的绕组平均温度、热点温度、热点位置均比较接近,故可以采用薄壁模型来简化换位导线内部的绝缘材料。

然后分别建立了低压、中压绕组的二维薄壁模型及三维薄壁模型,通过对比发现,绕组三维薄壁模型中的垫块、撑条及周向绝缘垫块对油流动具有阻塞效应,阻碍了油对绕组的冷却,使油流速和油温在周向具有明显差异,绕组内部存在明显的三维流动现象。

低压绕组三维薄壁模型绕组平均温度比二维薄壁模型高4.756℃,热点温度高6.4℃,绕组热点位置也由168层绕组降低到153层绕组。

绕组的二维薄壁模型可以作为三维模型的简化,用来快速了解绕组内部温度变化规律。

本文通过增设导油挡板的形式分别对低压、中压绕组进行了冷却油道改进,并利用二维薄壁模型对改进模型进行数值模拟,计算结果显示,低压绕组改进模型的绕组平均温度和热点温度分别下降了7.484℃和5.372℃,中压绕组改进模型绕组平均温度下降了4.343℃,改进效果非常明显。

本文利用绕组的薄壁模型对其它绕组进行了二维数值模拟分析,并对铁芯中心柱底部端绝缘结构进行了三维流动分析,分别求出了各绕组和端绝缘结构的多孔介质阻力系数及孔隙率大小,并利用低压绕组验证了多孔介质模型的准确性,最终建立了变压器三维多孔介质简化模型。

主变绕组温度与电流计算公式

主变绕组温度与电流计算公式主变绕组温度与电流计算公式1. 主变绕组温度计算公式•主变绕组温度计算公式:T w=T a+K w⋅I2其中,T w为主变绕组温度,单位为℃T a为环境温度,单位为℃K w为温升系数,单位为℃/AI为电流,单位为A2. 主变绕组电流计算公式•主变绕组电流计算公式:I=S √3⋅U其中,I为主变绕组电流,单位为A S为主变容量,单位为VAU为主变额定电压,单位为V3. 示例解释假设一个主变的环境温度为30℃,温升系数为℃/A,主变容量为1000VA,额定电压为220V。

我们可以通过以上公式计算出主变绕组的温度和电流。

首先,根据公式2,计算主变绕组的电流:I=1000√3⋅220≈接下来,利用公式1,我们可以计算主变绕组的温度:T w=30+⋅()2≈°C所以,在这个例子中,主变绕组的温度约为℃,电流约为。

总结通过以上计算公式,我们可以方便地计算主变绕组的温度和电流。

这对于设计和运行主变电气设备来说十分重要,可以帮助保证设备的正常运行和安全性能。

在实际应用中,我们可以根据具体的环境条件和设备参数,利用这些公式进行电热计算和选型。

4. 主变绕组温度与电流计算公式的补充除了上述提及的主变绕组温度和电流计算公式,还有其他相关的公式和计算方法,可以进一步帮助我们评估和预测主变的热特性和电流负载。

热模型计算公式主变绕组的热模型计算公式是一种更为精确的计算方法,它考虑了更多的因素,如冷却方式、材料热导率等,从而能够更准确地估算主变绕组的温度分布和温升情况。

热模型计算公式的形式比较复杂,需要详细的参数和变量。

以下是一个简化的热模型计算公式示例:T w=T a+I2⋅R tℎ其中,T w为主变绕组温度,单位为℃T a为环境温度,单位为℃I为电流,单位为AR tℎ为热阻,单位为℃/W非线性电流负载的计算公式在实际运行中,主变的电流负载往往是非线性的,特别是在启动或过载等工况下。

为了更准确地计算主变绕组的电流和温度,我们可以采用非线性电流负载的计算公式。

基于FLUENT的超高压变压器二维温度场分析

3

求解的微分方程和边界条件

首先对变压器绕组温度场进行假设: (1)稳态:发热与散热达到平衡时,绕组及油的温度和速度分布不再随时间变化。 (2)常数:固体的密度、比热及导热系数,油的动力粘度、密度、比热均恒定。 (3)热源密度为常数。 (4)环境温度恒定。 在以上条件的假设下,为了获得导热物体温度场的数学表达式,必须根据能量守恒定 律和傅里叶定律来建立导热微分方程[2]: 该变压o-dimensional Temperature Field in Ultra-high Voltage Transformer Based on FLUENT

[Wang De-hua, Guo Xiang-wei, Yang Chun, Han Xiao-dong, Chen Xin] [XIAN XD TRANSFORMER CO. LTD, 710077]

光纤测温能准确、实时,可直接测出变压器绕组的温度值。对变压器模型 B 的绕组进 行了光纤测温,把光纤预埋在变压器的第 94—95 饼(从底部往端部数)间的三个位置(14 —15 档之间、25—26 档之间、35—36 档之间,共 36 档),当温度值的变化很小时,认为 发热与散热达到平衡,温度分布不再随时间变化,测得的瞬时温度值即为稳态温度值,测 得温升值分别为:30.7K、31.3K 和 28.6K,最高温升为 31.3K。Fluent 软件计算收敛后,计 算的结果为 26K,两者相差仅为 5K,可满足工程需要。 Fluent 软件模拟值比试验值低,造成误差的原因为: (1) (2) (3) Fluent 模拟忽略了铁心,结构件等的发热,所以模拟值应该偏低一些。 未考虑垫块及撑条对热源—绕组的影响, 另外软件模拟的是额定情况下计算 的发热值, 在试验条件下施加的损耗值比额定值大一些, 因此模拟值会偏低。 试验时由于环境温度的变化,给测量结果也会带来一定的不确定性。

干式变压器绕组温度场的数值计算与分析

第19卷第3期2005年06月 华 东 船 舶 工 业 学 院 学 报(自然科学版)Journal of East China Shipbuilding Institute(Natural Science Edition)Vo1119No13J un.2005文章编号:1006-1088(2005)03-0080-04干式变压器绕组温度场的数值计算与分析张 强,姚寿广,马哲树(江苏科技大学机械与动力工程学院,江苏镇江212003)摘 要:根据传热学的基本原理建立了干式变压器绕组温度场的数学模型,采用有限单元方法求解了变压器绕组的温度场,获得了详尽的温度场分布情况,计算结果与试验结果基本一致,为研究该类变压器的温度特性提供了方便。

关键词:干式变压器;绕组;温度场;有限单元法中图分类号:TM412 文献标识码:AN umerical C alculation and A nalysis of T emperature Field of Windingin Dry2type Pow er T ransformerZ HA N G Qiang,YA O S hou2guang,M a Zhe2shu(School of Mechanical and Power Eng.,Jiangsu University of Science and T echnology,Zhenjiang Jiangsu212003,China) Abstract:A mathematical model is presented based on the fundamental theory of heat transfer to calculate the temperature distribution in the dry2type power transformer.By means of FEM,the detailed temperature dis2 tribution in one phase of the transformer is given.The results from calculation are coincidence with that from the test.The study provides a feasible way to investigate the temperature characteristics of the dry2type trans2 former.K ey w ords:dry2type transformer;winding;temperature field;finite element method0 引 言随着城市用电负荷的不断增加,出于安全和环境保护,干式变压器的用量迅速增加。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

变压器绕组温度场的二维数值计算2D N um erical Calcu lati on of T em peratu re F ield of W inding in T ran sfo r m er傅晨钊,汲胜昌,王世山,李彦明(西安交通大学电气工程学院,西安710049)摘 要 分析变压器绕组的热源和散热条件,应用传热学和流体力学的原理建立其温度场和绝缘油流场的有限元方程,并确定了边界条件。

得到绕组温度场和绝缘油流场的分布,并与实测温度值进行了比较,误差均在1K范围内,证明了此方法的正确性。

Abstract T h is paper analyzed the heat sources and the ther m al dispersi on conditi ons of transfo r m er w inding.T he finite elem ent equati ons of temperature field and flow field w ere built by ther modynam ics and hydrodynam ics p rinci p le.A t the sam e ti m e,boundary conditi ons w ere confir m ed. T he temperature distributi on and flow distributi on w ere giv2 en by so lving the equati ons.T he comparison betw een the calculated results and m easured results show s the agree2 m ent:T he difference w as less than1K.It w as verified that the temperature distributi on and flow distributi on could be so lved by th is m ethod.关键词 变压器 绕组 温度场 有限元Key words transfo r m er w inding temperature field fi2 nite elem ent中图分类号 TM83 文献标识码 A0 前 言变压器绕组温升的分析和计算对产品的研制开发和运行维护十分重要。

传统的平均温升概念不能全面准确反映绕组的真实状况。

本文应用传热学和流体力学的原理建立绕组温度场和绝缘油流场的有限元方程,通过数值计算求出各点的温度和绝缘油流动的状况,得到整个变压器绕组的温度场分布。

1 变压器绕组的热源和散热分析111 变压器绕组的热源为集中研究绕组的温度场分布,制作的小型变压器绕组实体模型中无铁心,长方环氧箱体。

变压器绕组的热源主要是绕组的电阻和绕组内部的涡流损耗,其表达式为:P=P R+P WL=I2R+P W L其中,I、R、P WL分别为变压器绕组的电流、电阻和涡流损耗。

计算中,单位热源q=P V,P为测量得到的有功损耗;V为绕组体积。

112 变压器绕组的散热分析变压器绕组的散热主要是对流换热,包括箱壁外侧与外界空气的自然对流散热和油流与箱壁内侧和绕组的强制对流散热。

对流散热主要取决于两者之间的温差、对流换热系数和换热面积。

由于箱壁的几何形状比较规则,自然对流换热系数Α1采用均值对计算结果影响不大。

Α1由下式得到[1]:Α1=C(Κ H)(G r m P r)n,其中,H为箱壁高度;G r m为葛拉晓夫数;P r为普朗特数;C和n为常数;Κ为空气导热系数。

由于受许多因素的影响,如油的物理特性、绕组的生热率和几何形状、各绕组的空间位置、边界条件和油的流动方式等,油流与绕组的强制对流散热相对复杂一些,其中各绕组的空间位置决定了它们和油之间的Α1相差很大,不能用均值近似。

油的流动方式决定了换热的效果,可分为层流和湍流,两者流动状态和换热效果相差较大,须通过雷诺数R e判断:R e=ΘΤL c Λ,其中,Θ为流体密度;Τ为流体流速;L c为特征尺寸;Λ为流体绝对粘度。

当R e<2300时,流动方式为层流;超过时为湍流。

由此可知,必须将变压器绕组温度场和绝缘油流场问题联立,方可得到理想结果。

2 求解的微分方程和边界条件首先进行4点假设:1)稳态:当发热与散热达到热平衡时,绕组及油的温、速度分布不随时间变化;2)常数:油的物理特性,如动力粘度、密度、比热恒定不可压缩;3)绕组的发热是唯一热源,且单位时间单位体积发热量为常数,传热系数均匀;4)外界空气温度恒定:油的流动和散热,其温度场和速度场受质量、动量和能量传递的共同支配,由下列方程组描述[2~3]:a1连续性方程 5u 5x+5Τ 5y=0,b1x方向的动量微分方程 Θ(u5u5x+Τ5u5y)=F x-5p5x+Λ(52u5x2+52u5y2), c1y方向的动量微分方程 Θ(u5Τ5x+Τ5Τ5y)=F y-5p5y+Λ(52Τ5x2+52Τ5y2), 1能量微分方程・1・ M ay.2002 H IGH VOL TA GE EN G I N EER I N G V o l.28N o.5Θc p(u5t5x+Τ5t5y)=Κ1(52t5x2+52t5y2)。

其中,u、Τ为单位体积油x和y方向上的速度分量;c p为油的比热;Κ1为绕组的导热系数;t为单元体积油的温度;p为单元体积油的压强;F x、F y为单元体积油所受的x和y方向上力的分量;Λ为流体绝对粘度。

由于温度场和流场联立迭代求解,边界条件由温度场边界条件: -Κ2(5t 5x+5t 5y)=Α1(t-t a), -Κ1(5t 5x+5t 5y)=q,和流场边界条件: Τ=Τ0,p=p0,Τ=0,u=0,组成,其中Κ2为箱壁的导热系数;Α1为空气与箱壁外侧之间的自然对流换热系数;t a为外界空气的温度; q为绕组的生热率。

Τ0为油的入口初始速度;p0为出口的压强;u、Τ为静止壁面(包括箱壁内侧和绕组在与油接触的地方)表面的单元体积油x和y方向上的速度分量。

求解过程是先将温度场和流场离散为若干单元上节点的自由度,再将a、b、c、d4式转化为相应的变分问题,引入上述边界条件后,采用交叉迭代法求解。

首先假定流体的速度、温度与绕组的温度序列,计算出箱壁外侧与外界空气的自然对流散热量和箱壁内侧、绕组与油流的强制对流散热量的总和(即总散热量)与总的生热量比较,若两者不等,则修正所设的流体速度、温度序列与绕组的温度序列初值,重新计算总散热量,直到与总生热量相等。

这时的温度和速度序列即为欲求的温度场和流场。

3 算 例311 变压器绕组的2D有限元模型前述小型变压器绕组无铁心,实体模型,长方环氧箱体外壳长1200mm,宽222mm,高497mm;绕组19个,每个长400mm,宽194mm,高1714mm;水平油道20个,每个高719mm;竖直油道2个,每个宽10mm。

因绕组的长µ竖直油道的宽,可近似认为变压器绕组温度场和附近的绝缘油流场在长度方向上均匀,其求解可近似为2D问题处理。

图1为计算温度场和流场作用的变压器2D有限元模型,其中深色为绕组。

312 剖 分剖分直接影响到计算的精度和效率,但剖分单元的数量多少并不等同于计算精度的高低。

在同样的数量下,考虑到流动边界层的影响,绕组和箱壁附近及油流的出、入口应加密细剖。

算例中采用规则四边形剖分,共27300个单元,27761个节点。

图2为入口附近的单元示意图。

图1 变压器2D有限元模型 图2 入口附近剖分单元图313 物性参数和边界条件物性参数油密度821kg m3;动力粘性系数5132829m Pa・s;油导热系数01107W (m・K);油比热2163J (kg・K);绕组平均导热系数0178W (m・K);箱壁与空气换热系数112W (m2・K)。

边界条件有:1)外界空气的温度恒为293K;(环温为20℃)2)Τ0只有y向分量,且Τy=01297m s;3)油的入口温度为334125K;4)出口的相对压强为0;5)静止壁面(包括箱壁与绕组在和油接触的地方)u、Τ均为0。

6)测量所得的整体损耗÷绕组体积,可得绕组单位热源q=11457×105W m3。

314 计算结果将边界条件离散后,代入a、b、c、d4式转化而成的变分问题,采用交叉迭代法解出整个变压器绕组温度场和绝缘油流场的分布结果分别见图3、4,图3中明暗为温度的高低。

可看出,各绕组的温度不同,同一绕组内温度也不同。

最高温度位于从下向上数第14绕组内,位置偏右,其值为383162K。

油的温度最高为370184K,出口油温~357124K。

图3 变压器温度分布图 图4 变压器流场分布图・11・2002年5月 高电压技术 第28卷第5期 图4明暗为速度的高低。

可看出,对应中上部温度较高的绕组处,油流速度较慢,且此处的油温较高,散热较差。

如要降低最高点的温度,可采取加大油的初始流速、降低油的初温、加宽油道等。

315 计算结果与实测值的比较为验证计算结果,进行了温升试验。

在变压器绕组上安置了12个温度传感器,考虑到绕组的最高温升位于整个绕组的中上偏右,传感器的位置集中在这一区域,见图5,其中14为由下向上数第14个绕组,7为第7个传感器,奇数号位于绕组对称轴处,偶数号位于对称轴偏右1 4绕组宽度处。

通过传感器可得到所在位置的瞬时温度值。

当12个瞬时温度值变化均<012K时,认为发热与散热达到热平衡,温度分布不随时间变化,测得的瞬时温度值即为稳态温度值,与计算结果比较(见表1)可看出两者相差在1K范围内,可满足实际需要。

图5 传感器位置示意图表1 计算值与实测值的比较K 序号123456789101112计算值361185365194363189368176366101375133372140379124369182378184365146372192实测值361121366117363105368197366178374169371186379185370126378108364152372134误差0164-01230184-0121-0177016401540139-01440176019401584 结 论实例计算与实测结果的比较证明变压器绕组传热及附近绝缘油流动的计算可采用2D有限元法,得到整个变压器绕组的温度场分布。

这种方法有助于变压器的研制开发和运行维护。

参考文献1 程尚模编著1传热学1北京:高等教育出版社,19902 陶文铨编著1数值传热学1西安:西安交通大学出版社, 19883 孔祥谦编著1有限单元法在传热学中的应用(第三版)1北京:科学出版社,1998(收稿日期 2001212224)付晨钊 1975年生,博士生,主要从事变压器的设计计算。