半桥同步整流设计报告

电力电子技术__单相半控桥整流电路实验报告

一、实验背景整流电路,尤其是单相半控整流电路,是电力电子技术中出现最早的一种电路,它与人类生产生活实际紧密联系,应用十分广泛。

单相半波可控整流电路虽然具有电路简单、调整方便、使用原件少的优点,但却有整流电压脉动大、输出整流电流小的缺点。

较为常用的是半控桥式整流电路,简称半控桥。

该次实验内容就是有关单相半控桥整流电路的较为简单的研究。

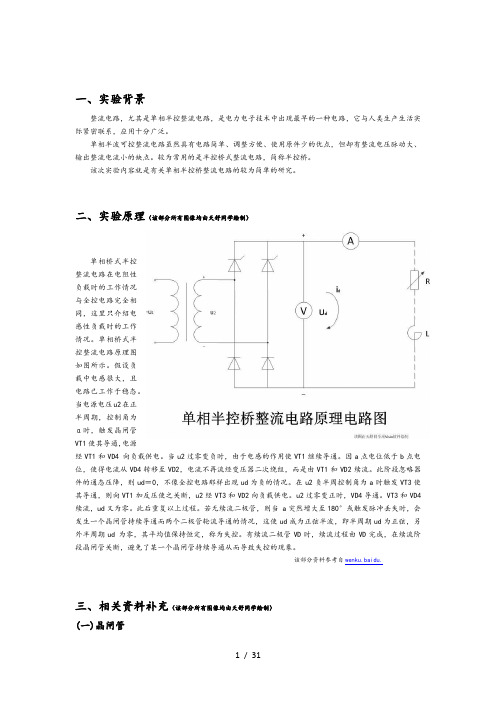

二、实验原理(该部分所有图像均由天舒同学绘制)单相桥式半控整流电路在电阻性负载时的工作情况与全控电路完全相同,这里只介绍电感性负载时的工作情况。

单相桥式半控整流电路原理图如图所示。

假设负载中电感很大,且电路已工作于稳态。

当电源电压u2在正半周期,控制角为α时,触发晶闸管VT1使其导通,电源经VT1和VD4 向负载供电。

当u2过零变负时,由于电感的作用使VT1继续导通。

因a点电位低于b点电位,使得电流从VD4转移至VD2,电流不再流经变压器二次绕组,而是由VT1和VD2续流。

此阶段忽略器件的通态压降,则ud=0,不像全控电路那样出现ud为负的情况。

在u2负半周控制角为a时触发VT3使其导通,则向VT1加反压使之关断,u2经VT3和VD2向负载供电。

u2过零变正时,VD4导通。

VT3和VD4续流,ud又为零。

此后重复以上过程。

若无续流二极管,则当 a突然增大至180°或触发脉冲丢失时,会发生一个晶闸管持续导通而两个二极管轮流导通的情况,这使ud成为正弦半波,即半周期ud为正弦,另外半周期ud 为零,其平均值保持恒定,称为失控。

有续流二极管VD时,续流过程由VD完成,在续流阶段晶闸管关断,避免了某一个晶闸管持续导通从而导致失控的现象。

该部分资料参考自wenku.baidu.三、相关资料补充(该部分所有图像均由天舒同学绘制)(一)晶闸管晶闸管是晶体闸流管的简称,又可以称作可控硅整流器,以前被称为可控硅。

晶闸管是PNPN四层半导体结构,它有三个极:阳极、阴极和门极。

晶闸管具有硅整流器件的特性,能在高电压、大电流条件下工作,且其工作过程可以控制、被广泛应用于可控整流、交流调压、无触点电子开关、逆变及变频等电子电路中。

半桥同步整流设计报告

\半桥倍流同步整流电源的设计摘要:现如今,微处理器要求更低的供电电压,以降低功耗,这就要求供电系统能提供更大的输出电流,低压大电流技术越发引起人们的广泛关注。

本电源系统以对称半桥为主要拓扑,结合倍流整流和同步整流的结构,并且使用MSP430单片机控制和采样显示,实现了5V,15A大电流的供电系统。

效率较高,输出纹波小。

关键词:对称半桥,倍流整流,同步整流,SG3525一、方案论证与比较1 电源变换拓扑方案论证方案一:(如下图)此电路为传统的半桥拓扑。

由于MOS管只承受一倍电源电压,而不像单端类的承受两倍电源电压,且较之全桥拓扑少了两个昂贵的MOS 管,因此得到很大的应用。

但在低压大电流的设计中,输出整流管的损耗无疑会大大降低效率,而且电感的设计也会变得困难,因此不适合大电流的设计。

方案二:传统半桥+同步整流。

将上图半桥的输出整流管改为低导通内阻的MOSFET。

如此可大大减小输出整流的损耗,提高效率。

比较适合大电流的整流方案,但变压器的绕制和电感的设计较麻烦。

方案三:(如下图)半桥倍流同步整流。

倍流整流很早就被人提出,它的特点是变压器输出没有中心抽头,这就大大简化了变压器的设计,并且提高了变压器的利用率。

而流过变压器和输出电感的电流仅有输出电流的一半,这使得变压器和电感的制作变得简单。

并且由波形分析可以知道,输出电流的纹波是互相抵消的。

该电路的不足是电路时序有要求,控制稍显复杂。

由上分析我们选择方案三。

2 控制方案选择方案一:由于控制芯片SG3525输出两路互补对称的PWM信号,则可将控制信号做如下设置(如下图)。

将驱动Q1的信号与Q4同步起来,Q2和Q3的信号同步,则可以实现倍流同步整流的时序同步,方案简单易行,但由于SG3525在输出较小占空比时有较大的死区,则输出MOSFET的续流二极管会产生较大的损耗。

方案二:。

反激变换。

将SG3525的驱动信号反向后送入输出整流MOS 管,如此可以极大的减少低占空比时的损耗,且仅需一对反向驱动,故选用方案二。

半桥llc+同步整流

半桥llc+同步整流

“半桥LLC+同步整流”是一种电源转换技术,其中LLC(谐振转换器)和同步整流是两个关键组成部分。

1.LLC:LLC是一种谐振转换器,它利用磁性元件和开关元件的谐振特性,实

现高效率的电能转换。

LLC转换器具有高效率、高功率密度和易于并联等优点,因此在许多电源应用中得到广泛应用。

2.同步整流:同步整流是一种整流技术,它使用MOSFET(金属氧化物半导

体场效应晶体管)代替传统的肖特基二极管进行整流。

由于MOSFET具有低导通电阻和高电子饱和迁移率,因此同步整流可以显著提高整流效率。

在“半桥LLC+同步整流”中,半桥LLC作为主电路,同步整流作为整流部分。

这种技术结合了LLC的高效率和同步整流的低损耗特性,可以实现更高的电源效率。

总结来说,“半桥LLC+同步整流”是一种高效、低损耗的电源转换技术,它结合了LLC谐振转换器和同步整流的优点,可以应用于许多需要高效率、高功率密度的电源应用中。

半桥全桥实验报告

一、实验目的1. 理解半桥和全桥电路的工作原理及区别。

2. 比较半桥和全桥电路在相同应变下的输出特性。

3. 分析半桥和全桥电路的灵敏度和非线性误差。

4. 掌握应变片在半桥和全桥电路中的应用。

二、实验原理应变片是一种将应变转换为电阻变化的传感器。

当应变片受到拉伸或压缩时,其电阻值发生变化。

半桥和全桥电路是利用应变片进行电阻测量的两种常见电路。

1. 半桥电路:将应变片的一端连接在电路的公共节点,另一端连接在电路的一个输入端。

当应变片受到拉伸或压缩时,其电阻值发生变化,导致电路输出电压发生变化。

2. 全桥电路:将两个应变片分别连接在电路的两个输入端和两个输出端。

当两个应变片受到相反方向的拉伸或压缩时,电路输出电压为零;当两个应变片受到相同方向的拉伸或压缩时,电路输出电压最大。

三、实验仪器与材料1. 金属箔式应变片:10只2. 微工控机:1台3. 注塑机(模具温度可调):1台4. 数据采集系统:1套5. 电阻箱:1个6. 电压表:1个7. 万用表:1个四、实验步骤1. 将应变片分别接入半桥和全桥电路中,连接好电路。

2. 使用微工控机和数据采集系统对电路进行数据采集。

3. 在注塑机上施加不同的拉伸或压缩应变,记录应变片电阻值和电路输出电压。

4. 重复步骤3,分别记录半桥和全桥电路在不同应变下的电阻值和输出电压。

5. 分析实验数据,比较半桥和全桥电路的灵敏度和非线性误差。

五、实验结果与分析1. 半桥电路:- 在拉伸应变下,半桥电路输出电压随应变增大而增大。

- 在压缩应变下,半桥电路输出电压随应变增大而减小。

- 半桥电路的灵敏度较低,非线性误差较大。

2. 全桥电路:- 在拉伸应变下,全桥电路输出电压随应变增大而增大。

- 在压缩应变下,全桥电路输出电压随应变增大而减小。

- 全桥电路的灵敏度较高,非线性误差较小。

六、结论1. 全桥电路的灵敏度比半桥电路高,非线性误差比半桥电路小。

2. 在实际应用中,应根据测量需求选择合适的电路。

半桥全桥实验报告

半桥全桥实验报告实验目的:本实验旨在通过半桥和全桥电路的搭建,探究其工作原理和特性,并分析其在实际应用中的优缺点。

实验原理:半桥和全桥电路都属于直流电路中的开关电源,主要用于将直流电转换为交流电。

半桥电路由一个开关管和一个二极管组成,通过对开关管的控制,实现电流的正反向流动。

全桥电路由两个开关管和两个二极管组成,具有更好的电流控制能力,能够实现更高效的电流转换。

实验步骤:1. 搭建半桥电路实验装置,连接电源和负载,确保正常工作。

2. 测量电源电压、负载电流和负载电压,记录数据。

3. 切换开关管的导通状态,观察负载电流和电压的变化,记录数据。

4. 搭建全桥电路实验装置,连接电源和负载,确保正常工作。

5. 测量电源电压、负载电流和负载电压,记录数据。

6. 切换开关管的导通状态,观察负载电流和电压的变化,记录数据。

实验结果:通过实验测量数据的统计和分析,可以得出以下结论:1. 在半桥电路中,当开关管导通时,负载电流正向流动,负载电压为正;当开关管关断时,负载电流反向流动,负载电压为负。

2. 在全桥电路中,通过对两个开关管的控制,可以实现负载电流的正反向流动,负载电压的正负变化。

3. 相比于半桥电路,全桥电路具有更好的电流控制能力和更高的电流转换效率。

实验分析:半桥和全桥电路在实际应用中有着各自的优缺点。

半桥电路相对简单,成本低,适用于对电流控制要求不高的场合,如小功率电源和电动工具等。

然而,由于只有一个开关管,其电流控制能力较弱,效率较低。

全桥电路通过两个开关管的控制,能够实现更好的电流控制和更高的效率,适用于对电流控制要求较高的场合,如大功率电源和电机驱动等。

然而,由于需要更多的元器件,成本相对较高。

实验总结:通过本次实验,我们对半桥和全桥电路的工作原理和特性有了更深入的了解。

半桥电路和全桥电路在电流控制和效率方面存在差异,我们可以根据实际应用需求选择合适的电路结构。

同时,我们也需要注意电路搭建的正确性和安全性,确保实验的顺利进行。

基于双SG3525的半桥同步整流电路

2. 1 自驱动电路 图 1 示出自驱动电路的典型结构 。该电路具有

拓扑结构简单 ,控制效果较好 ,采用的元器件较少等 优点 ,但也存在以下缺点 :

①仅限于次级工作在两个电平的状态 ,即次级 只能工作在正极性或者负极性 。对于存在死区的驱 动电路 ,这种驱动不合适 。

图 4 SG3525 的原理框图

4 同步整流管的损耗分析

通常 ,同步整流管工作过程中的损耗由通态损 耗 Pon 、开关损耗 Psw 、驱动损耗 Pgd 、MOSF ET 输出 电容损耗 Poss和体内二极管反向恢复损耗 Pqrr[3 ,4 ,5 ] 5 部分组成 。

当主电路的拓扑结构和参数确定后 ,通态损耗 、 驱动损耗 、输出电容损耗和体内二极管反向恢复损 耗都成了定值 。因此 ,要想降低同步整流管的损耗 ,

[3 ] Sayed2Amr , El2Hamamsy. Design of High2Efficiency RF Class2D Power Amplifier [ J ] . IEEE Trans. on Power Electronics. 1994 ,9 (4) :297~308.

[4 ] Tabisz W A ,Lee F C ,Chen D Y. A MOSFET Resonant Synchronous Rectifier for High2Frequency DC/ DC Con2 verter[ A ] . PESC’90[ C] . 1990 :769~779.

④驱动损耗[3 ] :

Pgd = Q g V g f s = 0. 045 ( W)

(4)

式中 Qg ———栅极输入电荷

V g ———栅极驱动电压

电力电子技术第一次实验报告 单相半控桥整流电路实验

目 录一、实验名称 (2)二、实验目标 (2)三、实验仪器 (2)四、实验原理 (3)五、实验仿真设计 (4)1、搭建实验仿真电路 (4)2、纯电阻负载的仿真 (4)3、阻感负载电路的仿真 (6)六、实验过程 (8)1、实现同步 (8)2、单相半控桥纯阻性负载实验 (8)3、半控桥阻-感负载(串联L=200mH )实验 (10)七、实验数据处理 (14)1、半控桥纯阻性负载数据 ............................................................................................... 142、d U 的误差计算 ............................................................................................................. 15 3、)曲线()和(ct d d U f U f U ==α .......................................................................... 16 4、曲线)的理论与实验值特性(αf =d U (17)八、思考题 (17)实验基本内容一、实验名称单相半控桥整流电路实验二、实验目标1、实现控制触发脉冲与晶闸管同步;2、观测单相半控桥在纯阻性负载时的移相控制特点,测量最大移相范围及输入-输出特性;3、单相半控桥在阻-感负载时的输出状态,制造失控现象并讨论解决方案。

三、实验仪器1、电力电子及电气传动教学实验台MCL-Ⅲ型浙江大学求是公司2、Tektronix示波器型号:TDS2012参数:100MHz带宽,1GS/s最高采样频率,2.5K记录长度3、数字万用表型号:GDM-8145团队分工实验阶段项目团队成员辅助操作电流表监视数据记录报告阶段项目团队成员实验描述数据处理思考题报告整合讨论过程四、实验原理实验原理电路图单相半控桥整流电路实验原理图如上图所示,每个导电回路中有一个晶闸管和一个二极管,其中晶闸管共阴极,二极管共阳极,VT1和VT2在一个周期中交替导通,触发脉冲相差180°。

单桥半桥全桥实验报告

单桥半桥全桥实验报告实验目的:1.了解单桥、半桥和全桥的基本概念和原理;2.掌握单桥、半桥和全桥在实际电路中的应用;3.熟悉实验中常用的电路元件和测试仪器的使用方法。

实验原理:单桥、半桥和全桥是指电路中使用的桥式整流电路的不同形式。

桥式整流电路主要由四个开关管和一个负载组成,通过切换开关管的导通状态,将输入的交流电转换为直流电输出。

单桥是最基本的桥式整流电路,只有两个开关管;半桥则在单桥的基础上增加了两个二极管,使得输出电压波形更接近理想的直流电;全桥是在半桥的基础上再增加了两个开关管,可以实现更高的电压和功率输出。

实验材料:1.电阻、电容、二极管等基本电路元件;2.直流电源;3.信号发生器;4.示波器等测试仪器。

实验步骤:1.单桥实验:1.1按照电路图连接电路元件,其中包括四个开关管和一个负载电阻;1.2将交流电源连接到单桥电路的输入端,设置适当的电压和频率;1.3开启示波器并连接到单桥电路的输出端,观察输出电压的波形;1.4调节示波器的触发方式和水平扫描速度,以便更清晰地观察波形。

2.半桥实验:2.1按照电路图连接电路元件,其中包括四个开关管、两个二极管和一个负载电阻;2.2将交流电源连接到半桥电路的输入端,设置适当的电压和频率;2.3开启示波器并连接到半桥电路的输出端,观察输出电压的波形;2.4调节示波器的触发方式和水平扫描速度,以便更清晰地观察波形。

3.全桥实验:3.1按照电路图连接电路元件,其中包括四个开关管、四个二极管和一个负载电阻;3.2将交流电源连接到全桥电路的输入端,设置适当的电压和频率;3.3开启示波器并连接到全桥电路的输出端,观察输出电压的波形;3.4调节示波器的触发方式和水平扫描速度,以便更清晰地观察波形。

实验结果分析:通过观察示波器上的输出电压波形,可以得出以下结论:1.单桥电路输出的电压波形明显有一定的纹波,且幅值较大;2.半桥电路输出的电压波形比单桥更接近理想的直流电,纹波明显减小;3.全桥电路输出的电压波形基本上可以忽略不计,接近理想的直流电。

电力电子实验报告+单相半控桥整流电路实验

实验一单相半控桥整流电路实验目录一、主要内容 (2)1、项目名称 (2)2、已知条件 (2)3、实验完成目标 (2)二、实验条件 (2)1、主要仪器设备 (2)2、实验小组人员分工 (3)三、实验过程 (3)1、实现同步 (3)2、半控桥纯阻性负载实验 (4)3、半控桥阻-感性负载(串联L=200mH)实验 (7)四、实验数据处理 (14)1、Ud、Uct和U2与α的关系 (14)2、Ud=f(α) (14)3、Uct=f(α) (14)五、实验思考与分析 (15)六、实验综合评估 (15)1、我们的创新 (15)2、实验改进 (15)3、深度挖掘 (16)○1半控和全控续流回路的比较 (16)○2电压不过零背后的真相 (16)○3阻感负载为何会产生震荡? (16)七、基于multsim11仿真欣赏(附图) (19)1、触发角α=0°,带纯阻性负载仿真 (19)2、触发角α=90°,带阻感负载仿真 (20)3、晶闸管VT3突然失控仿真 (22)4、触发角α=0°,带阻感负载仿真 (23)5、触发角α=90°,带阻感负载仿真 (24)6、触发角α=180°,带阻感负载仿真 (24)一、主要内容1、项目名称:单相半控桥整流电路实验2、已知条件:实验器件参数,实验电路原理图3、实验完成目标(1)实现控制触发脉冲与晶闸管同步。

(2)观测单相半控桥在纯阻性负载时Ud、Uvt波形,测量最大移相范围及输入-输出特性。

(3)单相半控桥在阻-感性负载时,测量最大移相范围,观测失控现象并讨论解决方案。

二、实验条件:1、主要仪器设备:主要设备仪器名称电力电子及电气传动教学实验平台Tektronic示波器数字万用表型号MCL-III型TDS2012 GDM-8145主要参数(主要包括降压变压器、MCL-35、两只晶闸管,两只电力二极管,大功率滑动变阻器,可调电感、导线若干)带宽:100MHZ 最高采样频率:1GS/s2、实验小组人员分工三、实验过程:1.实现同步:从三相交流电源进端取线电压Uuw(约230v)到降压变压器(MCL-35),输出单相电压(约124v)作为整流输入电压U2;在(MCL-33)两组基于三相全控整流桥的晶闸管阵列(共12只)中,选定两只晶闸管,与整流二极管阵列(共6只)中的两只二极管组成共阴极方式的半控整流桥,保证控制同步,并外接纯阻性负载。

半桥全桥实验报告

半桥全桥实验报告实验目的:本实验旨在通过半桥和全桥电路的搭建与实验,探究其工作原理和应用。

实验原理:半桥和全桥电路是常见的电力电子变换器拓扑结构,用于将直流电转换为交流电。

半桥电路由两个功率开关管和一个负载组成,其中一个功率开关管与负载串联,另一个功率开关管与负载并联。

全桥电路则由四个功率开关管和一个负载组成,其中两个功率开关管与负载串联,另外两个功率开关管与负载并联。

实验步骤:1. 搭建半桥电路:根据电路图,连接功率开关管和负载,确保电路连接正确。

2. 连接电源:将直流电源连接到半桥电路的输入端,调节电源电压并记录。

3. 实验测量:使用示波器测量半桥电路的输入电压、输出电压和负载电流,并记录数据。

4. 分析结果:根据测量数据,计算半桥电路的效率和功率因数,并进行分析。

实验结果与分析:在实验中,我们搭建了半桥电路并进行了测量。

通过示波器的显示,我们观察到了输入电压、输出电压和负载电流的波形。

根据测量数据,我们计算出了半桥电路的效率和功率因数。

通过对实验结果的分析,我们可以得出以下结论:1. 半桥电路可以将直流电转换为交流电,实现了电能的变换和调节。

2. 半桥电路的效率和功率因数与输入电压、输出电压和负载电流等因素有关,需要进行进一步的研究和优化。

3. 半桥电路在电力电子变换器中具有广泛的应用,如逆变器、变频器等。

实验总结:通过本次实验,我们深入了解了半桥电路的工作原理和应用。

实验结果对我们进一步学习和研究电力电子变换器具有重要意义。

在今后的学习和工作中,我们将继续深入研究电力电子领域,并探索更多实际应用。

总之,本次实验使我们对半桥电路有了更深入的认识,并为我们今后在电力电子领域的学习和研究提供了基础。

通过不断实践和探索,我们相信能够在电力电子领域取得更多的成果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

\半桥倍流同步整流电源的设计摘要:现如今,微处理器要求更低的供电电压,以降低功耗,这就要求供电系统能提供更大的输出电流,低压大电流技术越发引起人们的广泛关注。

本电源系统以对称半桥为主要拓扑,结合倍流整流和同步整流的结构,并且使用MSP430单片机控制和采样显示,实现了5V,15A大电流的供电系统。

效率较高,输出纹波小。

关键词:对称半桥,倍流整流,同步整流,SG3525一、方案论证与比较1 电源变换拓扑方案论证方案一:(如下图)此电路为传统的半桥拓扑。

由于MOS管只承受一倍电源电压,而不像单端类的承受两倍电源电压,且较之全桥拓扑少了两个昂贵的MOS 管,因此得到很大的应用。

但在低压大电流的设计中,输出整流管的损耗无疑会大大降低效率,而且电感的设计也会变得困难,因此不适合大电流的设计。

方案二:传统半桥+同步整流。

将上图半桥的输出整流管改为低导通阻的MOSFET。

如此可大大减小输出整流的损耗,提高效率。

比较适合大电流的整流方案,但变压器的绕制和电感的设计较麻烦。

方案三:(如下图)半桥倍流同步整流。

倍流整流很早就被人提出,它的特点是变压器输出没有中心抽头,这就大大简化了变压器的设计,并且提高了变压器的利用率。

而流过变压器和输出电感的电流仅有输出电流的一半,这使得变压器和电感的制作变得简单。

并且由波形分析可以知道,输出电流的纹波是互相抵消的。

该电路的不足是电路时序有要求,控制稍显复杂。

由上分析我们选择方案三。

2 控制方案选择方案一:由于控制芯片SG3525输出两路互补对称的PWM信号,则可将控制信号做如下设置(如下图)。

将驱动Q1的信号与Q4同步起来,Q2和Q3的信号同步,则可以实现倍流同步整流的时序同步,方案简单易行,但由于SG3525在输出较小占空比时有较大的死区,则输出MOSFET的续流二极管会产生较大的损耗。

方案二:。

反激变换。

将SG3525的驱动信号反向后送入输出整流MOS管,如此可以极大的减少低占空比时的损耗,且仅需一对反向驱动,故选用方案二。

二、电路设计与参数计算1 总体方案设计电路整体采用半桥结构,电压型控制器件SG3525产生PWM控制信号,频率为30KHz,分别经过半桥驱动IR2110和双反向驱动MAX626,分别驱动开关管和输出整流MOS管。

功率变换产生的电压波形经倍流整流输出。

电流采样使用高端电阻采样,为0.005欧。

电流信号转化为电压信号,经放大、比较,送至单片机和控制芯片。

单片机LCD显示输出电压、电流并且可以通过按键调节电压和电流过流点。

下图为总体的系统框图。

2 电源主电路设计根据指标,系统输入电压为25~30V,输出电压为5V,输出电流为15A,输出电流过流点为18A(+-1A)。

输出整流管我们选择了IRF3025。

其耐压值为55V,额定电流为110A,导通阻为8m欧。

非常适合用作同步整流的低压大电流结构。

控制芯片我们选用SG3525,这是一款非常实用的电压型控制器件。

它自带了高精度的5.1V基准,工作电压宽,具备软启动和输入高电平关断,其输出采用图腾柱输出,拉灌电流达200mA。

驱动芯片采用IR2110和MAX626。

IR2110为专用的半桥驱动芯片,其输出\入电流达2A,延时短。

MAX626输出峰值电流达2A,开关延时仅20ns。

反馈控制使用光耦PC817+TL431精密基准,适应性强。

1.1主变压器的设计绝大多数磁性元件都是自行设计的,变压器作为功率变换的主体,其设计的好坏直接影响到系统的质量。

根据要求,输入电压为25~30V,输出电压为5V,输出电流为15A。

效率> 80%。

则输出功率Pout=75W,Pin=93.75W 我们选用EC40的磁芯,其高宽比较大,且便于绕制。

平均输入电流Iin=Pin/Vin=3.8A,输入峰值电流Ipk=2.8Pout/Vin(min)=8.4A由:V=NAe(dB/dt)Np/Ns=Vp/Vs=(Vin/2)/(Vout/D)得:匝比N=Np/Ns=5:6;Dmax=0.3;再考虑大电流下的铜损和铁损,变压器原边取5匝,副边取6匝,辅助绕组取7匝。

原边采用线径0.47的铜线4线并绕,副边采用9线并绕。

1.2 输出滤波器设计及计算由于采用倍流同步整流,输出滤波器的平均电流只有输出电流的一半。

由:V=L(di/dt)可知电感L=Et/r*Io, 其中Et为电感的伏秒数,r为输出电流的纹波比,Io 为电感平均电流。

为了达到纹波峰峰值小于10mV,我们取L=400uH,可以满足要求。

输出电容与电感一起,对于负载的能量传送和谐波抑制有十分重要的作用。

输出电容我们采用大容量电解电容加高频特性好的薄膜电容。

根据C=Iout(max)*D/f*Vpp其中f=30KHz,Vpp=10mV,Iout=15A电解电容使用一个3300uF和两个1000uF的电容并联,薄膜电容使用两个0.01uF的并联。

1.3 反馈电路的计算反馈电路我们选用光耦PC817和精密基准TL431。

由于输出电压为5伏,并且TL431的基准脚需要2uA的电流,所以分压电阻都选为10k。

PC871的电流传输比CTR约为0.8~1.6,即:Ic/If=CTR为了满足光耦和TL431的工作条件,取工作电流为3mA,与光耦串联的电阻R=(5-1.2-2.5)/3mA=430欧,取470欧。

则在满足增益的条件下,光耦输出上拉电阻取为2k。

为了让反馈稳定工作,需要加补偿网络,我们选用II型补偿。

由控制理论可知,电源闭环反馈的相位裕度需>=45度。

由于输出滤波器是一个二阶低通滤波器,会产生180度的最大相移,而TL431反馈也会产生相移,经计算并实际测试,补偿网络的取值如下:3 控制电路设计控制系统是系统的关键部分,控制电路的好坏直接影响电路的效果。

为了达到较好的控制精度,我们采用光耦+431的反馈方法,将光偶的反馈信号输到误差放大器的同向端2脚,将误差放大器接成跟随器的形式。

SG3525的部结构如下:SG3525芯片的频率围从100~500KHz,其输出死区可通过Rd调节。

它的振荡频率可通过f=1/(Ct(0.7Rt+3Rd))计算得到。

此处Ct=1nF,Rt=24K,Rd=68,可得到输出频率为30KHz。

为了充分利用SG3525的特点,我们设置了软启动和输出过流保护。

软启动电容采用2.2uF。

输出过流保护信号直接接到误差放大器的输出端,达到过流限流保护的作用。

驱动半桥我们采用集成驱动芯片IR2110,简化了驱动电路的设计,有利于系统的调试。

4采样保护电路设计为了防止输出电流过大,设置输出过流保护是十分必要的。

由于输出电流大,为了达到较好的效率,我们使用0.005欧的电阻。

当输出电流达到过流点18A时,采样电阻上的压降为0.09V,经INA155放大后,一方面送入单片机采样显示,另一方面与过流基准比较,得到过流信号,电路进入限流保护模式。

并且输出过流点可由单片机调节,实现过流点步进调节。

输出电压同样经分压输出到单片机显示。

三、系统调试调试阶段。

由于开关电源干扰大,我们调试中遇到不少问题。

开始就发现SG3525的驱动波形有一些异常,不是很稳定,于是我们加强了芯片的去耦设计,但是效果不大。

后来我们发现SG3525的振荡波形并不稳定,猜想可能是地回路上干扰过大,于是我们在输入都串上磁珠,后振荡波形稳定,驱动波形改善。

在调整率测试阶段,发现空载到满载的输出电压变化较大,我们仔细查看了控制部分,发现采样点的接地离TL431的地较远。

于是我们将输出电压直接采样,用双绞线连接到TL431的接地端。

测试结果表明调整率得到了改善,达到了1%的负载调整率。

四、测试结果与分析1 测量效率满载时输出电流为15A,电压,电流由万用表读出。

由上可知:满载效率达到要求不同负载下效率2 纹波的测量输出纹波在满载15A时测量,由示波器读出。

由以上可得系统未达到输出纹波小于等于10mV的要求3 负载调整率由上可知:负载调整率为1%,满足系统要求4 电压调整率5 预设过流点误差测试条件:输入电压30V,五、设计总结1指标对比通过对比指标和测量结果,电源的效率,电压调整率和负载调整率均达到要求。

实现了电压、电流显示和过流点控制。

唯一的缺陷是输出的电压纹波没有达到指标。

若改善布局、减小漏感、使用高频元件可进一步减小输出电压纹波。

2 设计小结本系统以半桥为主拓扑,采用输出倍流同步整流的设计,是实现低压大电流输出的良好选择。

采用SG3525控制和集成驱动芯片,简化了电路设计,提高了系统的稳定性。

利用MSP430单片机对输出显示和控制,提高了系统的可视化和数字控制。

3 学习体会通过本电源系统的设计,使我们学到了更多关于电源设计的细节问题。

让我们对电源系统的基本原理有了更深刻的理解。

在调试阶段也让我们体会到了电路设计的难度,让我们对电路调试有了基本的方法。

六、参考文献1 《开关电源优化设计》,沙占友等著,2009年10月;2 《开关电源典型设计实例精选》,恒著,2007年9月;3 《开关电源设计第二版》,Abraham I.Prressman著,王志强等译,2008年9月;。