加成型液体硅橡胶的底涂剂及增粘剂_续_

加成型硅橡胶高效增粘剂的应用研究

加成型液体硅橡胶除具有优异的耐高低温、 耐水、绝缘、耐辐照和耐候等性能外,与缩合型 液体硅橡胶相比,还具有硫化过程不产生副产 物、收缩率极小、能够深层硫化等优点,是电子 电气、汽车、医 疗 等 领 域 广 泛 使 用 的 防 潮、 防 尘、防腐蚀、缓冲和抗震材料。

摘要: 考察了自制的 6 种含硼增粘剂对加成型硅橡胶增粘效果的影响。结果表明,除增粘剂 F 外,其 它 5 种增粘剂分别加入到加成型硅橡胶中,加成型硅橡胶对不锈钢、铝、PET、PC 和 PI 均具有很好的粘接 性能,当增粘剂 D 质量分数为 1%时,加成型硅橡胶的粘接强度可提高 10 倍以上; 经 10 d 的湿热老化后, 加入增粘剂 D 的加成型硅橡胶对不锈钢仍具有 6. 23 MPa 的粘接强度; 在 200℃ 高温下,分别加入增粘剂 C 和增粘剂 D 的加成型硅橡胶对不锈钢仍具有良好的粘接性能; 增粘剂 C 和增粘剂 D 的加入,对加成型硅橡 胶的力学性能和硬度基本没有影响。

1 实验

1. 1 主要原料及仪器 6 种含硼增粘剂: 自制; 加成型液体硅 橡

胶: 自制。 拉力试验机: INSTRON 5565,英国英 斯 特

朗有限公司; 硬度计: LX-A 型,上海六菱仪器 厂; 场发射扫描电子显微镜: HITACHI S-4300, 日本日立公司; 恒温恒湿试验机: BAOYT BYH- 30CE-EN,苏州宝昀通 ( 宝元通) 检测设备有 限公司。 1. 2 增粘剂的合成

研究·开发

,2018,32 ( 增刊) : 20 ~ 25 SILICONE MATERIAL

加成型液体硅橡胶的底涂剂及增粘剂

1[1 ,2 ] 。下面按成膜剂的类型介绍几种典型底涂 剂的配方 。

组成

表 1 底涂剂的组成 主要成分

成膜剂 硅树脂及其它特定的聚合物

交联 、增粘剂

硅烷偶联剂或含反应性基团的硅氧烷 低聚物

催化剂 钛酸酯 、铝化合物 、铂配合物等

稀释剂 有机溶剂

111 以聚甲基氢硅氧烷为成膜剂的底涂剂 将粘度 ( 25 ℃, 下同) 为 300 mm2/ s、甲

基封端的聚甲基氢硅氧烷和乙烯基三甲氧基硅 烷 、庚烷及氯铂酸按表 2 的配方 , 在室温下混 合 ; 然后升温至 60 ℃, 再冷却至室温 , 即配成 底涂剂 。

表 2 以聚甲基氢硅氧烷为成膜剂的底涂剂配方

原料名称

聚甲基氢硅氧烷 乙烯基三甲氧基硅烷 乙烯基三乙酰氧基硅烷 二氯甲烷 庚烷 氯铂酸 (折合成 Pt 的质量分数)

用于配制底涂剂的环氧树脂应选用含有 2 个 以上环氧基的双酚 A 型或双酚 F 型环氧树脂 。

如 : Epikot - 828 (环氧值 0147 ~0152 mol/ 100

g , 摩尔质量 380 g/ mol) 。

硅烷偶 联 剂 应 选 用 含 酰 氧 烃 基 的 烷 氧 基 硅

烷 , 结构如式 1~6 所示 。

O

N

O

C

C

(CH3O) 3 Si (CH2) 3N

N (CH2) 3 Si (OCH3) 3

结构如式 14~23 的含烷氧基 、硅氢基及反 应性有机基的硅烷或硅氧烷低聚物都可用作加成 型液体硅橡胶的增粘剂[9~16 ]

H2C CHCH2O (CH2) 3 SiR 〔式中 , R = (OCH3) 3 , (OC2 H5) 3〕

(14)

O

国外加成型液体硅橡胶类胶黏剂配方及性能

国外加成型液体硅橡胶类胶黏剂配方及性能随着全球工业化的加速,胶黏剂产业也得到了前所未有的发展。

国外的加成型液体硅橡胶类胶黏剂,其配方及性能在全球范围内备受关注。

一、基本概念首先,液体硅橡胶类胶黏剂,是由液体硅橡胶树脂和各种填料、添加剂和交联剂组成的胶黏剂。

该类胶黏剂具有优异的化学、物理、机械性能和热稳定性能,适用于各种复杂材料的黏接、密封、涂覆等工艺。

同时,加成型液体硅橡胶类胶黏剂具有可传导和无气味的特性,使其在半导体和电子工业中应用广泛。

二、配方加成型液体硅橡胶类胶黏剂的配方是由树脂、填料、添加剂和交联剂组成的。

其中树脂是主要成分,可分为单一硅基树脂及烷基硅塑树脂两大类。

单一硅基树脂的优点是具有高活性,缩合反应容易发生,但耐热性差,适用于中低温胶黏剂;而烷基硅塑树脂的优点是具有优异的耐热性,适用于高温胶黏剂。

填料是为了调整胶黏剂的粘度、强度、导电性等性能,日常使用的填料通常是二氧化硅、碳黑、氧化铝、氯化铝等。

添加剂调整胶黏剂特性的同时,还能够起到稳定胶黏剂的作用,典型的添加剂有发泡剂、增塑剂、稳定剂、防老剂等。

交联剂常用的是硬化剂或者光敏剂。

硬化剂常用的是有机过氧化物,但有机过氧化物存在易燃易爆的缺点,而光敏剂采用紫外光加速硬化,成本较硬化剂高。

三、性能加成型液体硅橡胶类胶黏剂具有独特的性能,具体如下:1. 耐热性液体硅橡胶类胶黏剂的耐热性非常优异,可承受高温热压,常温下的贴合强度不受热变化的影响。

在高温环境下,胶黏剂仍能保持粘性,且不会变脆。

2. 导电性加成型液体硅橡胶胶黏剂在半导体和电子工业中有着广泛的应用。

它具有一定的导电性,能够保持电气连接的稳定性。

同时,由于其可传导和无气味的特性,对于特殊产业的要求也得到了满足。

3. 压缩变形液体硅橡胶类胶黏剂的压缩变形率很低,可以有效防止产品在长时间使用过程中出现传热不良、断路、短路等问题。

4. 耐腐蚀性加成型液体硅橡胶类胶黏剂可以在各种腐蚀介质下保持良好的性能,可满足各种复杂环境和工艺流程的需求。

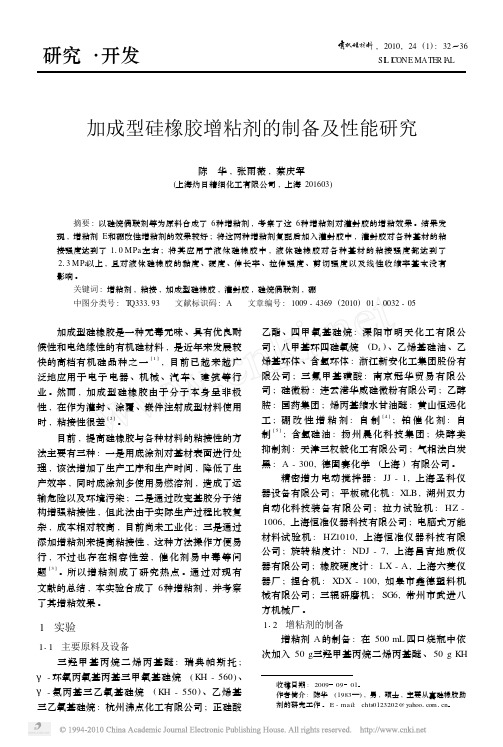

加成型硅橡胶增粘剂的制备及性能研究

PBT 0 + 0 0 + + 0

增粘剂 A 增粘剂 B 增粘剂 C 增粘剂 D 增粘剂 E 硼改性

表 3 两种增粘剂的增粘效果及复配效果 增粘剂质量 分数 / %

0

粘接强度 /M Pa 固化条件 铜

80 ℃ × 1 h 25 ℃ × 48 h 011 011 015 012 019 110 111 113

中毒情况 轻微中毒 中毒 无 中毒 无 无

粘接效果 1) 铜

+ + + + + + + + + + + + + + +

铝

+ + + 0 0 + + + +

不锈钢

+ + + + + + + + + + +

PCB 板 + + + 0 0 + + + 0

尼龙

0 0 0 0 + 0

PBT 0 + 0 0 + + 0

5 000 mm / s 端乙烯基硅油 、 60 份气相法白炭黑

2 - 6

・ 34 ・ 表 1 增粘剂种类对灌封胶粘接性能的影响 (硫化条件为 80 ℃ × 1 h) 增粘剂种类 增粘剂 A 增粘剂 B 增粘剂 C 增粘剂 D 增粘剂 E 硼改性

注 : 1)

第 24 卷

增粘剂质量 分数

2)

110 015 110 015 015 110

+ + +表示胶不能从基材上剥离 ,

加成型液体硅橡胶的研究进展

请以料2 , (:0 1 机材,12 64~3 0 5 ) 14 1

SL C I I ONE MAT RI E AL

加 成 型 液体 硅橡 胶 的研 究进 展

杨 丽娜 ,高建峰 ,周光 强

( 中北大学理学 院化学 系,太原 00 5 ) 30 1

摘要 :简述 了加成型液体硅橡胶 的基础原料 、交联 剂 、催化剂及 填料 ;综述 了近 些年开发 的几种加 成

基 硅橡胶 ,氯 铂酸 一二 乙烯 基 四 甲基 二硅 氧烷 的 活 性 比氯 铂 酸 一异 丙 醇 的 活 性 大 ;在 一 定 范 围

聚 甲基 乙烯 基 硅 氧烷 是 L R 的基 础 胶 ,其 S 乙烯基 含量 、摩 尔质 量对 硅橡胶 的机 械性 能有 很 大影 响 J 。乙 烯 基 含 量 太 低 ,交 联 密 度 小 ,硫

硅在氢气和氧气中燃烧生成 ,纯 度高、颗粒小 、 比表面积大 。所得硅橡胶 的 电性 能、密封 耐热 性 、疲劳耐久性 、热空气硫化特性都非常好 ;沉 淀法 白炭黑是 由水玻 璃 ( 硅酸钠 )在盐 酸或硫

酸 中反应 制得 ,含 水量 大 、粒子 较粗 ,因此 制得 的硅橡 胶 的 电性 能 、耐 热性 及补 强效 : 果一般不 及

良好 的效果 。 1 2 交联剂 .

硅橡胶与交联剂和催化剂混合之后可在室温

进 行硫 化 反 应 ,而 胶 料 的混 炼 加 工 需 要 一 定 时

加成 型硅橡胶的交联剂是含有 多于 3个 S H i — 键 的含 氢硅 油 。变换 含氢 硅油 的分 子结构 、摩 尔 质量 、活性 氢 质量 分 数 或 与基 础 聚合 物 的配 比 , 可在较 大 幅度 内调节 硫化 硅橡 胶 的机械性 能 。含 氢硅 油 中的 S— H 与聚 甲基 乙烯基 硅氧烷 基 础聚 i 合物 中 S— V 的 量 之 比在 15—3较 好 。应 用 i i .

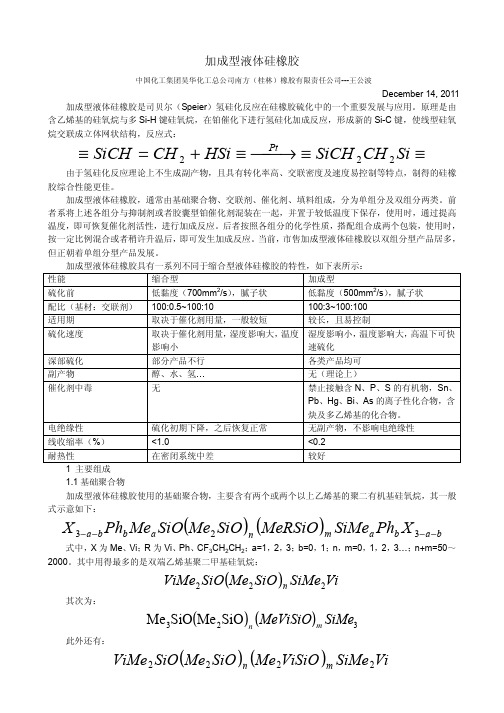

加成型硅橡胶通论

电绝缘性 线收缩率(%) 耐热性

硫化初期下降,之后恢复正常 <1.0 在密闭系统中差

1 主要组成 1.1 基础聚合物 加成型液体硅橡胶使用的基础聚合物,主要含有两个或两个以上乙烯基的聚二有机基硅氧烷,其一般 式示意如下:

X 3− a −b Phb Mea SiO(Me2 SiO )n (MeRSiO )m SiMea Phb X 3− a −b

Pt ≡ SiCH = CH 2 + HSi ≡ → ≡ SiCH 2 CH 2 Si ≡

由于氢硅化反应理论上不生成副产物,且具有转化率高、交联密度及速度易控制等特点,制得的硅橡 胶综合性能更佳。 加成型液体硅橡胶,通常由基础聚合物、交联剂、催化剂、填料组成,分为单组分及双组分两类。前 者系将上述各组分与抑制剂或者胶囊型铂催化剂混装在一起,并置于较低温度下保存,使用时,通过提高 温度,即可恢复催化剂活性,进行加成反应。后者按照各组分的化学性质,搭配组合成两个包装,使用时, 按一定比例混合或者稍许升温后, 即可发生加成反应。 当前, 市售加成型液体硅橡胶以双组分型产品居多, 但正朝着单组分型产品发展。 加成型液体硅橡胶具有一系列不同于缩合型液体硅橡胶的特性,如下表所示: 性能 硫化前 配比(基材:交联剂) 适用期 硫化速度 深部硫化 副产物 催化剂中毒 缩合型 低黏度(700mm /s) ,腻子状 100:0.5~100:10 取决于催化剂用量,一般较短 取决于催化剂用量, 湿度影响大, 温度 影响小 部分产品不行 醇、水、氢… 无

一法的优点在于可依要求变化催化剂用量,但使用不够方便;二法使用方便,但灵活性较差,当前生 产中广泛采用此法配制。使用时将 A、B 按等质量或者等体积混合,即可硫化成弹性体。所以配制时,A、 B 两组分的量(质量或体积)应接近或相等,B 中的添加剂也可配入 A 中。

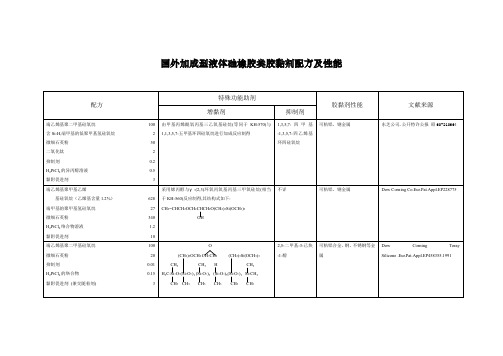

国外加成型液体硅橡胶类胶黏剂配方及性能

80

20

2.5

50

0.1

0.1

6

以一种分子中含有Si-H基、环氧基和氟烷基的有机硅烷化合物为黏附促进剂

含量为50%的1-乙炔基环已醇的甲苯溶液

可粘铝、铬、镍、铜和聚酯基材

信越化学工业(株).JP02281063.1990

不详

以1份γ-(2,3)环氧丙氧基丙基三甲氧硅烷(相当于KH-560)为黏附促进剂,羰基钼化合物为硫化促进剂

2,5-二甲基-3-已炔-1-醇

可粘铝、钢、玻璃

Suzuki T, et al.公开特许公报.平1-85224.1989

端乙烯基聚甲基乙烯

基硅氧烷(粘度400mm2/s)

甲氧基氢硅氧烷

微细石英粉

含2%Pt的H2PtCl6溶液

黏附促进剂

100

0.15

30

0.05

1.5

将等质量比的烯丙基缩水甘油醚和1,3,5,7-四甲基环四硅氧烷在加热条件下反应,制得一种含环氧基的硅氧烷黏附促进剂

3-甲基-1-丁炔-3-醇

可粘环氧增强塑料、PET、尼龙聚苯硫醚、PC、钢、镍

Tora;y Silicone Co.Ltd.Eur.Pat.EP345965

端乙烯基聚甲基乙烯

基硅氧烷(粘度5000mm2/s)

聚甲基氢硅氧烷

BET为300m2/g的经六甲基二硅氮烷

处理的气相法白炭黑

含量为2%的H2PtCl6-辛醇溶液

不详

可粘铝、镍、不锈钢、硅晶片和玻璃等基材

Ger offtern.4117471

端乙烯基聚甲基乙烯

基硅氧烷(粘度50mm2/s)

(Me3SiO0.5)42.5[(CH2=CH)MeSiO0.5]75[SiO2]50

加成型液体硅橡胶的粘接性能研究进展

加成型液体硅橡胶的粘接性能研究进展摘要加成型液体硅胶作为有机硅发展较快的一个产品,具有成本低、能耗低、可进行自动化生产、性能优异等优点,在电子元器件密封,管道密封、建筑、医疗器械、键盘及婴儿奶嘴等方面得到普遍应用。

本文主要简述液体硅橡胶的两种类型—缩合性液体硅橡胶和加成型液体硅胶,及其主要分成;介绍目前存在的几种粘接理论,例如机械理论、扩散理论、化学键理论等;综述了改善加成型液体硅胶粘接性能的三种方法:一是对基材进行表面处理,二是在聚有机硅氧烷分子链中引入功能性基团,三是加入增粘剂。

关键词:加成型;液体硅橡胶;粘接理论;粘接性能1、引言加成型液体硅橡胶[1-2](ALSR)具有优异的耐高低温[3]、耐湿、耐臭氧、耐辐射、耐候和绝缘性等性能,是近年来发展较快、档次较高、产品技术含量较大,且具较高附加值的一类有机硅产品。

这类产品具有加热成型速度快、生产效率高、综合成本低的特点。

加成型液体硅胶在电子电器[4-6]、航空航天[7]、光伏组件[8]和汽车[2]等制造领域得到了广泛的应用。

但硫化后的液体硅橡胶表面基团绝大部分为非极性基团,显示出较低的表面能[9],且缺乏反应活性基团[10],因而对基材的粘接性能差。

因此,通过对液体硅橡胶进行粘接改性,赋予其优良的粘接性能具有非常重要的意义。

2、液体硅橡胶液体硅橡胶[11](LSR)是由较低粘度的聚硅氧烷为基础聚合物,配合填料、催化剂、交联剂及其他添加剂配制而成。

液体硅橡胶在硫化前具有自流平性或触变性,可在室温下或加热条件下硫化成为弹性体。

根据液体硅橡胶的硫化机理不同,可分为缩合性液体硅橡胶和加成型液体硅橡胶。

2.1 缩合性液体硅橡胶缩合性液体硅橡胶由于可以在室温下硫化,故又称室温硫化硅橡胶[12-14](RTV)。

RTV胶在室温下,通过催化剂的作用,聚硅氧烷分子自缩合反应或者与交联剂发生缩合反应,而形成三维网络弹性体。

按其包装方式不同[15],RTV 胶可以分为单组分缩合型液体硅橡胶和双组分缩合性液体硅橡胶。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加成型液体硅橡胶的底涂剂及增粘剂(续)黄文润(中蓝晨光化工研究院,成都610041)摘要:介绍了含苯基或酯基的硅氧烷低聚物、含苯基的聚甲基氢硅氧烷、杂氮硅三环衍生物、含烯烃的酚类化合物或双(三甲氧硅丙基)富马酸酯与羟基封端的(CH 3)2SiO/CH 3(CH 2CH )SiO 共聚物的复配物、含三羟甲基丙烷二烯丙酯与 -环氧丙氧丙基及正硅酸乙酯的反应产物、含三烷氧基硅烷基和酯基的仲胺、四烷氧基硅烷与含乙烯基的硅氧烷低聚物及 -甲基丙烯酰氧丙基三甲氧基硅烷的反应产物等几种加成型液体硅橡胶常用的增粘剂的结构特点,典型配方。

关键词:液体硅橡胶,加成型,增粘剂中图分类号:T Q333 93 文献标识码:B文章编号:1009-4369(2005)05-0037-07收稿日期:2005-01-18。

近年来,随着我国有机硅工业的发展和应用技术的推广,加成型液体硅橡胶的研发、生产及应用也取得了长足的进步。

加成型液体硅橡胶的粘接性较差,在作为灌封、涂覆、嵌件注射成形材料使用时,为了提高与接触基材的粘接性,通常需预先对基材进行底涂处理或添加增粘剂。

由于接触基材的多样性,以及对粘接性要求的不断提高,相应的底涂剂及粘接性加成型液体硅橡胶新品种的开发一直是该领域的研究热点。

上期介绍了加成型液体硅橡胶常用的底涂剂和增粘剂[18],本文继续介绍加成型液体硅橡胶常用的增粘剂。

2 3 以含苯基或酯基的硅氧烷低聚物为增粘剂加成型液体硅橡胶加入结构如式33~式43的含苯基或酯基的硅氧烷低聚物增粘剂后,对玻纤增强的聚丙烯(PP)、PET 、PBT 、聚苯醚(PPO)、PC 、ABS 、尼龙66及二氧化硅填充的PC,聚醚醚酮(PEEK)、聚酯(PES )、聚醚(酰)亚胺(PE I)等塑料都有很好的粘接性;但对镀铬金属、镀镍金属或铝合金则无粘接性,非常适合嵌件或双色注射成形。

所得制品易脱模,塑料嵌件与硅橡胶的粘接良好[19~22]。

HSi CH 3O Si HCH 3O Si CH 3H O Si 3O (CH 2)3O COCO(CH 2)3O Si 3O Si HCH 3O Si CH 3H O Si H CH 3O (33)HSi CH 3O Si HCH 3O Si CH 3H O Si CH 3O (CH 2)3O COCOCH 2CHO CH 2(34)技术讲座有机硅材料,2005,19(5):37~43SI LICON E M AT ER IALHSi 3O Si HCH 3O Si CH 3H O Si 3O (CH 2)3OCH 2O(CH 2)3Si CH 3OSi HCH 3O Si CH 3H O Si H CH 3O (35)HSi CH 3O Si HCH 3O Si CH 3H O Si CH 3O (CH 2)3OCH 2OCH 2CH CH 2(36)[H(CH 3)2SiO]2SiOSiO CH 3CH 3(CH 2)3OOH OHCH 2(CH 2)3SiO CH 3CH 3Si[OSiCH 3)2H]2(37)Si CH 3[H(CH 3)2SiO]2Si CH 3[OSi(CH 3)2H]2(38)CH 3O C(CH 2)2Si[O Si(CH 3)2H]3(39)CHCHC OO(CH 2)3Si CH 3O Si CH 3H O Si H 3Si O 3HO (40)HSi CH 3O Si HCH 3O Si CH 3H O Si CH 3O OCCH 2CH 2COOOSi CH 3O Si H CH 3O Si CH 3H O Si CH 3O H (41)HSi CH 3O Si HCH 3O Si CH 3(CH 2)2COORO Si H CH 3O (42)HSi CH 3O Si HCH 3O Si CH 3(CH 2)2COORO Si (CH 2)2COORCH 3O (43)例如,将120份粘度(25 ,下同)10000mPa s 、CH 2CH(CH 3)2SiO 1/2链节封端的聚二甲基硅氧烷分成两部分。

先取100份,加入40份比表面积300m 2/g 的气相法白炭黑、8份六甲基二硅氮烷、1份水,在捏合机中混炼1h;然后升温至150 ,混炼2h;冷却至常温后,再加入余下的20份乙烯基封端的聚二甲基硅氧烷及3份结构如式(24)(式中,m =8,n =5)[18]的聚甲基氢硅烷,4份粘度为1000mPa s 、乙烯基摩尔分数为5%的聚甲基乙烯基硅氧烷,0 1份炔醇,相当于铂质量分数为50 10-6的铂-乙烯基硅氧烷配合物,混合均一,配成加成型液体硅橡胶。

将其在120 下热压10min,制成试片。

测其物理机械性能如下:邵尔A 硬度40度,扯断伸长率500%,拉伸强度10M Pa,撕裂强度35kN/m 。

在100份上述加成型液体硅橡胶中,加入0 5份结构如式35的增粘剂,混合均一;然后与尺寸为25m m 100mm 2mm 的PEEK 、PES 、PEI 等塑料片及镀铬、镀镍、铝合金试片制成剪切粘接试片。

在120 下硫化8m in 后,塑料片与硅橡胶形成牢固粘接,金属片则与硅橡胶剥离。

2 4 以含苯基的聚甲基氢硅氧烷为增粘剂38有 机 硅 材 料第19卷含苯基的聚甲基氢硅氧烷可兼作交联剂和增粘剂,再配合 -环氧丙氧丙基三甲氧基硅烷或 -二酮官能性化合物,配成对PBT 、尼龙6、尼龙66、PPS 等塑料,铝、钢等金属及玻璃有粘接性的加成型液体硅橡胶[23,24]。

含苯基的聚甲基氢硅氧烷的制备:在5 0kg 结构如式(24)(式中,m =0,n =53)的聚甲基氢硅氧烷中,加入5 0kg 粘度100mPa s 、(C H 3)3SiO 1/2链节封端、(C H 3)2SiO 链节与C H 3C 6H 5SiO 链节的量之比为15 2 21 8的共聚物,搅拌下加入1 8g 线形氯化磷腈催化剂[25],在低于2kPa 的真空下搅拌5min;然后用氮气解除真空,在100 搅拌反应2h;再加入14g 六甲基二硅氮烷,继续搅拌15min,以中和催化剂;在低于1kPa 的真空及100 条件下除掉反应产物中的挥发性成分,冷至室温,过滤,得粘度32 1mm 2/s 、(CH 3)2SiO 、CH 3HSiO 、C H 3C 6H 5SiO 链节的量之比为15 2 63 0 21 8、1个分子链中平均含17个硅氢基的含苯基的聚甲基氢硅氧烷。

增粘剂的配制:将10份 -环氧丙氧丙基三甲氧基硅烷与16份上述含苯基的聚甲基氢硅氧烷混合。

加成型液体硅橡胶的配制:在100g 可硫化的加成型液体硅橡胶(德国瓦克公司的ELAS TOSIL LR 3003/40A)中,加入1 3g 上述增粘剂,混合均匀。

将其与PBT 、尼龙6、PC 、铝、钢的试片制成剪切粘接试件,在130 下硫化30min 后,测其粘接性能,结果如表3所示。

表3 含苯基的聚甲基氢硅氧烷/ -环氧丙氧丙基三甲氧基硅烷复合物对加成型液体硅橡胶粘接性的影响被粘基材剪切强度/M Pa 内聚破坏率/%PBT 2 72100尼龙63 0550PC 2 380铝2 89100钢2 65100由表3可以看出,这种增粘剂对PBT 、铝和钢都有非常好的粘接性,对尼龙6也有较好的粘接性;但不能粘接PC 。

将含苯基的聚甲基氢硅氧烷与 -二酮官能性化合物、钛酸酯配成增粘剂,可改进加成型液体硅橡胶对尼龙6、尼龙66的粘接性;且对钢、铝等金属无粘接性,适合于与PBT 、尼龙6、尼龙66等塑料嵌件注射成形的加成型液体硅橡胶。

例如,100g LR 3003/40A 中,加入1 5g 上述含苯基的聚甲基氢硅氧烷、0 5g 乙酰乙酸烯丙酯及0 1g 钛酸丁酯,混合;减压脱泡后,与PBT 、尼龙6、尼龙66、铝、钢试片制成剥离粘接试件。

在130 下硫化30min 后,测其剥离强度,结果如表4所示。

表4 含苯基的聚甲基氢硅氧烷/ -二酮化合物/钛酸酯复合物对加成型液体硅橡胶粘接性的影响被粘接基材PBT 尼龙6尼龙66钢铝剥离强度/kN m -113 511 69 75 55 4内聚破坏率/%10090802 5 以杂氮硅三环衍生物为增粘剂[26~31]加入结构如式44的杂氮硅三环(Sila trane s)[32]并不能赋予液体硅橡胶粘接性。

但引入烷氧基硅烃基[如CH 2O(CH 2)3Si(OC H 3)3、(C H 2)4Si(OCH 3)3、(CH 2)4Si(OCH 3)3]的杂氮硅三环衍生物则可以赋予加成型液体硅橡胶对各种基材的粘接性。

O RO SiO N(44)式中,R=CH 3,C 6H 5,OCH 3,OC 2H 5结构如式45的杂氮硅三环衍生物的合成方法:179g (1 0mol) -氨丙基三甲氧基硅烷与472g (2 0mol) -环氧丙氧丙基三甲氧基硅烷在搅拌下徐徐升温至50 ,并在此温度下反应114h;取样分析,确认反应终点后,冷却至室温。

减压下提馏出副产物甲醇;经29Si NM R 分析确认,产物中杂氮硅三环衍生物的质量分数为86%。

(CH 3O)3Si(CH 2)2)3Si(OCH 3)3(45)第5期黄文润.加成型液体硅橡胶的底涂剂及增粘剂(续) 39加成型液体硅橡胶的配制:在100份粘度40000mPa s 、由CH 2C H(CH 3)2SiO 1/2链节封端的聚二甲基硅氧烷中,加入15份比表面积为200m 2/g 的气相法白炭黑、2 5份六甲基二硅氮烷、1份水;在捏合机中混合均一后,减压下170 混炼2h,配成基料。

100份冷却后的基料中,加入1 0份粘度10mPa s 、由(CH 3)2HSiO 1/2链节封端的聚甲基氢硅氧烷(聚甲基氢硅氧烷中的SiH 基与基料中的SiCH CH 2基的量之比为0 5),1 6份粘度6mPa s 、(CH 3)3SiO 1/2链节封端的(CH 3)2SiO/CH 3H SiO 共聚物(1个分子中含有4个SiH 基,共聚物中的SiH 基与基料中的SiCH CH 2基的量之比为2 5),1 0份结构如式45的杂氮硅三环衍生物,0 2份粘度40mPa s 的 , -二羟基聚甲基乙烯基硅氧烷(硫化反应调节剂),及相当于铂质量占基料中聚二甲基硅氧烷质量的7 10-6的铂-1,3-二乙烯基四甲基二硅氧烷配合物,混合均一,配成粘接性加成型液体硅橡胶。

将其与尼龙6、PBT 、PC 、铜、PVC 塑钢板制成剥离粘接试片,在25 下硫化7天后进行剥离试验,均为内聚破坏。

用引入烯烃基的杂氮硅三环衍生物作增粘剂,可配成对各种塑料都具有很好粘接性的加成型液体硅橡胶。

将其用于有塑料嵌件的注射成形,硅橡胶与塑料能形成牢固粘接,对模具则具有很好的脱模性。