提高出油率的操作要点

提高桂油蒸馏出油率的几项措施

提高桂油蒸馏出油率的几项措施

由影响出油率的影响因素可以得知:通过加大实验材料的破碎度,增加蒸馏时间、控制蒸馏速度、增加浸泡时间、增加一定浓度的盐均可以提高出油率。

1、实验装置安装时,注意连接处要严密。

2、保证实验过程中打开冷凝系统。

3、蒸馏瓶中的加水量注意不能超过瓶体积的三分之二。

4、实验过程中注意蒸馏不要将水蒸干,否则实验材料焦化,会

有一些分解的成分,影响芳香油的质量。

5、蒸馏结束后一定要等实验装置冷却后再拆洗实验用具。

蒸馏法的影响因素:蒸馏法的影响因素较多,蒸馏的加热方式、蒸汽速度、破碎度、浸泡度、加入添加剂、操作压力、操作温度等因素对出油率均有影响。

但不同植物的主要影响因素不同,如山苍籽油的出油率主要随蒸馏方式的不同而不同,橘皮芳香油的出油率随破碎度的不同而有较大差别。

研究结果表明,破碎后出油率比不破碎提高50%。

提高油茶果出油率的综合措施概述

现代园艺

提高 油茶果 出油率硇 综 合措 旋概 述

陈 平

( 十堰 市农业职业教育集 团十堰 市应用科技学 校 , 湖北丹江 口市

4 4 2 7 0 1 )

接 要: 油茶( C a mc ma o l e  ̄ ) 是我 国特有 的木本油料树种 。 其 出油率关 系到油茶的 比较效益 , 直接影响林农种植的积极性和加工 企业的经出油率不仅 与油茶的品种有 关, 而且与油茶生长的 立地 因子 和气候 因 子和采收后 的油荼果 实和种子后 熟等有 关。 从 品种选择 、 环境 选择 与调控 、 抚育 管理 、 适 时采收 、 采后处理 、 改进加工工艺等方 面采 取综合措施能够显著提高油茶 出油率, 对促进林农和 企业增 效增 收有积极意义 。 关奠 词 : 油荼 ; 出油率 ; 影响 因素 ; 综合措施

仅为 0 . 6 0 %。 品系 间差异较 大。 我 国推广 的油茶 良种于

籽 含 油率 一般 在 3 5 %以上 ,高 的超 过 4 0 %,甚 至 达

6 0 %以 上 。

1 . 2环境 因素

油茶 生长的立 地 因子 和气候 因子影响 出油率 。油 茶适 宜在年均温 l 5 — 1 8 ℃, 绝对低 温不超过 一 1 0 ℃ , ≥ 1 0  ̄ E年积温 在 4 5 0 0 — 5 2 0 0  ̄ C之间 ;年 雨量 1 0 0 0 m m左 右, 生长期在 2 6 0天左 右 ; 春 季温 暖晴 朗 , 地势 开 阔的 低 山下部和 丘陵地带 , 土层深 厚 的红壤 、 黄壤上 生长 。 石 灰土和含钙丰 富的紫砂 土 的林地 油茶种 子含油率相 对 较高 , 与 国内外有关 油料作物喜钙 的结 论相一致 。

控油妙招大揭秘,告别油光不是梦

控油妙招大揭秘,告别油光不是梦在追求美丽与自信的道路上,油腻的皮肤往往是许多人面临的烦恼。

过多的油脂分泌不仅影响外观,还可能导致毛孔堵塞、痘痘滋生等肌肤问题。

作为一位在美容护肤领域深耕多年的专业人士,我深知控油的重要性,并愿意与大家分享一系列科学有效的控油妙招,帮助你告别油光,重拾清爽自信。

一、了解油脂分泌,源头把控是关键首先,我们需要了解油脂分泌的成因。

油脂分泌过多通常与遗传、荷尔蒙水平、饮食、作息以及环境因素等有关。

青春期、压力大、熬夜、高糖高脂饮食等都可能刺激皮脂腺过度活跃。

因此,控油的第一步是从源头上进行把控,调整生活习惯,保持规律作息,减少高糖高脂食物的摄入。

二、清洁护肤,选择适合自己的产品1. 温和洁面,避免过度清洁选择温和无刺激的洁面产品,避免使用碱性过强的洗面奶或肥皂,以免破坏皮肤屏障,导致油脂分泌更加旺盛。

每天早晚洁面两次即可,过度清洁会剥夺皮肤的天然油脂,反而刺激皮脂腺分泌更多油脂。

2. 选用控油爽肤水使用含有水杨酸、果酸等成分的控油爽肤水,可以帮助收缩毛孔,调节皮肤水油平衡。

同时,这些成分还能有效去除皮肤表面的多余油脂和污垢,使肌肤更加清爽。

3. 轻薄质地,避免厚重护肤品对于油性皮肤来说,选择轻薄质地的乳液或凝胶状护肤品更为合适。

避免使用过于厚重的面霜,以免堵塞毛孔,加重油脂分泌。

三、内调外养,综合控油更高效1. 饮食调节,多吃蔬果饮食对皮肤状态有着直接的影响。

多吃富含维生素和矿物质的蔬果,如西红柿、黄瓜、苹果等,可以帮助改善皮肤油脂分泌。

同时,减少高糖高脂食物的摄入,避免刺激性食物,如辛辣、油炸食品等。

2. 充足睡眠,调节荷尔蒙良好的睡眠质量对控油至关重要。

保证充足的睡眠时间,有助于调节荷尔蒙水平,减少因熬夜导致的油脂分泌过多。

建议每晚保持7-9小时的优质睡眠。

3. 适度运动,促进新陈代谢适度的运动可以促进身体的新陈代谢,帮助排出体内的毒素和废物,从而改善皮肤状态。

选择适合自己的运动方式,如慢跑、瑜伽等,坚持每周进行至少三次的运动。

怎么熬炼猪油效率高

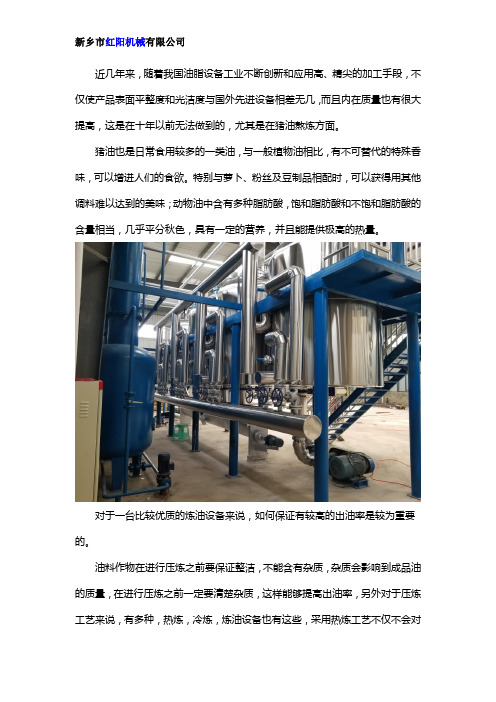

近几年来,随着我国油脂设备工业不断创新和应用高、精尖的加工手段,不仅使产品表面平整度和光洁度与国外先进设备相差无几,而且内在质量也有很大提高,这是在十年以前无法做到的,尤其是在猪油熬炼方面。

猪油也是日常食用较多的一类油,与一般植物油相比,有不可替代的特殊香味,可以增进人们的食欲。

特别与萝卜、粉丝及豆制品相配时,可以获得用其他调料难以达到的美味;动物油中含有多种脂肪酸,饱和脂肪酸和不饱和脂肪酸的含量相当,几乎平分秋色,具有一定的营养,并且能提供极高的热量。

对于一台比较优质的炼油设备来说,如何保证有较高的出油率是较为重要的。

油料作物在进行压炼之前要保证整洁,不能含有杂质,杂质会影响到成品油的质量,在进行压炼之前一定要清楚杂质,这样能够提高出油率,另外对于压炼工艺来说,有多种,热炼,冷炼,炼油设备也有这些,采用热炼工艺不仅不会对

营养物质进行破坏,还能够保证出油率在原有基础上有较大提升。

对于要选择的炼油设备来说,不仅仅是要保证油品的质量,还应该要将出油率进行大大的提升,在进行相关的考察发现,采用热炼技术炼制猪油可以有效的提高出油率,不仅仅是油品的质量符合了国家的标准,还应该保证原有的营养物质不会被破坏。

动物油不同于植物油,精炼时的工艺手法比较重要。

动物脂肪组织在加热熔炼时,会从其中分泌出油脂。

动物油脂细胞中的油脂在热作用下,会从固态变为液态。

加热动物脂肪会降低油脂的粘度,并降低其表面张力。

这是热分子运动的结果,也是分子间凝聚力减弱的结果。

凝聚力减弱会使油脂易于从细胞中析出,并能使单个细胞的油脂液滴汇聚成大的团块,同时由于比重的不同,油脂与蛋白质分离。

如何使油龙头榨油坊现榨油机令其出油率提高的操作方法分享

如何使油龙头榨油坊现榨油机令其出油率提高的操作方法分享榨油,其实就是将我们的农作物进行压榨,从而提取油物质,而出油率的高低同时也是我们都非常关注的一个话题,而出油率的高低在一大部分是取决于物料,但是细节上的操作也是很重要的,从细节出发,你会发现,积少成多。

好了,直奔主题,在榨油机操作过程中,注意一些细节也可有效提高设备出油率:一、榨油坊油龙头榨油机螺旋轴卡死①压迫早期,榨膛未磨热即大量投料引发,可用热的油料籽(也可用加热水的干饼)徐徐进料,反复磨机,使温度降低。

②压迫进程中,榨膛断料,然后又大量投料,造成排料不顺畅,榨膛被油料梗塞引发。

是以,加料时应连续平均,饼不能太薄。

一旦产生妨碍,应当即封闭电源,将进料调理板插死,遏制进料,并将排料板关上,倒开螺旋轴,使之加入。

然后断根膛内油料,从新压迫。

③油料未清选,有石子、金属等硬异物进入榨膛引发。

二、榨油坊油龙头榨油机不出油或出油率太低①质料不湿或太干,受潮发霉,籽料不饱,杂质过量引发。

须从新清选油料,并高速好油料水份。

②排油缝被油渣梗塞或榨条装置得太紧引发。

应按照含油量凹凸,调解榨条的松紧度。

③开榨早期,榨膛温度低,出饼太薄或太厚、整机磨损等城市引发不出油或出油率太低。

三、榨油坊油龙头榨油机跑渣过量榨油进程中,榨条间少许跑渣是畸形征象。

若跑渣过量,大概有以下缘由;①个体榨条弯曲或间隙过大。

此时,可卸下榨条,用纱布或油石将甲型榨条三凸方打磨,调直榨条重装,需要时垫些薄铁皮,使间隙连结在0.05—0.08毫米范畴内。

②油料塑性欠好,出饼困难,使机膛压力增长。

此时,应将油料适当拌水,并进行磨机,进步机温以进步油料塑性。

③也饼太薄。

应按阐明书请求得当加大出饼厚度。

四、榨油坊油龙头榨油机出饼不顺缘由之一是饼的厚薄不适合,应调解出饼厚度;之二是因为有干饼或石子、铁块等硬异物进入机膛,应当即停机,抽出榨螺,查抄并断根饼圈和机膛内的干饼、杂物。

并按照出饼圈磨损环境,补缀或调换新配件。

机器榨油的技巧

机器榨油的技巧机器榨油是一种常见的工业生产方法,用于从植物中提取油脂。

下面将介绍一些机器榨油的技巧和步骤。

1. 材料准备:选择高质量的植物种子或果实,确保其完全成熟并没有受到污染。

充分清理和筛选杂质,以避免对机器产生损害。

2. 温度控制:在榨油过程中,温度的控制十分重要。

过高的温度可能导致油质的变质,损坏油脂的品质。

因此,在榨油过程中需要适当控制榨油机的温度,以确保最佳的油质。

通常,温度控制在50-70C之间是最理想的。

3. 加热和烘干:在榨油之前,可以将植物种子或果实进行适度的加热和烘干,以去除一些水分和杂质。

这有助于提高油脂的提取率和品质。

4. 榨油机的选择:选择适合植物种子或果实的榨油机。

根据不同的原料和需求,可选用物理榨油机、化学榨油机或双法榨油机等。

物理榨油机是一种较为常用的榨油设备,可根据不同材料进行调整和控制。

5. 连续进料和压榨:将处理好的种子或果实连续投入榨油机中,通过加热、压榨、分离等过程,从中提取出油脂。

在榨油的过程中,不断地供料和压榨,可以提高榨油机的效率和产量。

6. 检测油质和收率:在榨油过程中,应定期对提取的油进行质量和收率的检测。

通过检测可以了解榨油机的工作状态和油脂的质量,以及进行必要的调整和改进。

7. 油渣处理:榨油过程会产生一定量的油渣。

在榨油结束后,应及时对油渣进行处理。

常见的油渣处理方法包括压榨油渣,用作饲料或肥料,或者进行其他工业用途的再利用。

8. 设备维护和清洁:保持榨油机的良好状态和正常运转,需要定期进行设备的维护和清洁。

及时更换磨损的零件,清洗设备,以延长使用寿命和保证油脂的品质。

9. 质量检测和包装:提取到的油脂需要进行质量检测,确保符合食品安全标准。

同时,将油脂进行适当的过滤和包装,以保持其新鲜和稳定。

10. 安全措施:在榨油过程中,应注重安全问题。

操作人员需要佩戴适当的防护装备,遵守操作规程,防止意外和污染事故的发生。

总之,机器榨油是一种高效、稳定的油脂提取方法。

导热硅脂 出油率

导热硅脂出油率导热硅脂是一种高性能的thermal conductive grease,广泛应用于电子设备、散热器、LED灯等领域。

它的主要功能是填充器件之间的微小间隙,提高热传导效率,降低热阻,从而达到散热的目的。

导热硅脂的出油率是一个重要的性能指标,它直接影响到器件的散热效果和设备的寿命。

导热硅脂出油率的定义是指在一定的温度和压力下,硅脂样品在一定时间内流出的一定体积与样品总质量的比值。

出油率越高,说明硅脂的流动性越好,填充性能和热传导性能越好。

因此,提高导热硅脂的出油率是提高散热效果的关键。

影响导热硅脂出油率的因素主要有以下几点:1.基础油的选择:基础油是导热硅脂的主要成分,其性质直接影响硅脂的出油率。

选择适合的基础油可以提高硅脂的流动性和热传导性能。

2.添加剂:添加剂可以改善硅脂的性能,如提高耐磨性、抗老化性等。

合理的添加剂选择和配比可以提高导热硅脂的出油率。

3.生产工艺:生产工艺对导热硅脂的出油率也有很大的影响。

先进的生产工艺可以提高硅脂的流动性,从而提高出油率。

提高导热硅脂出油率的措施有:1.选择优质的基础油,考虑油的粘度、闪点、氧化稳定性等性能指标。

2.合理选择和配比添加剂,如采用高效分散剂、抗磨剂等。

3.采用先进的生产工艺,如高速搅拌、研磨、真空脱气等。

4.严格控制生产过程中的温度和压力,确保硅脂样品在测试条件下的出油率。

导热硅脂在实际应用中具有以下优势:1.高热传导性能:导热硅脂可以填充器件之间的微小间隙,提高热传导效率,降低热阻。

2.良好的抗氧化性能:导热硅脂具有较长的使用寿命,能在高温、高湿等环境下保持稳定的性能。

3.良好的粘附性能:导热硅脂可以牢固地粘附在器件表面,不易脱落。

4.宽广的应用范围:导热硅脂适用于各种电子设备、LED灯、散热器等领域的热传导和散热应用。

总之,导热硅脂作为一种重要的热管理材料,其出油率对于散热效果具有重要意义。

通过合理的基础油选择、添加剂配比和生产工艺,可以提高导热硅脂的出油率,从而提高器件的散热效果和设备寿命。

核桃油冷榨设备提高出油率的方法

4.压榨制取后的产品需要进行专门的处理,需要滤油机设备进行油渣分离,如大量生产加工,可使用郑州企鹅生产的精炼油设备,这样生产出的产品可直接进行食用销售。

核桃油冷榨设备提高出油率的方法

现在的核桃榨油设备已经有了两种标准压榨方法,核桃仁直接压榨是最常用的机械压榨方法,工艺比较简单,只需前期做到仁壳分离,后续直接压榨,但是出油量会比预期的低一点,此压榨方法也可以和溶剂浸出配套进行使用;另一种以核桃果为原料使用核桃榨油机设备进行压榨工艺相比较来说较复杂,但是出油量高效果好,此压榨工艺需进行剥壳等前处理工序,具体工艺如下:

核桃果剥壳→Βιβλιοθήκη 壳分离→榨油→过滤→灌装→产品 此工艺需要注意的几个方面和特点需要注意和了解:

1.核桃果压榨法对入榨物料的含壳率是有一定的要求,含量低不利于出油,一般要求含壳率在30%左右,其出油率可达到25%~30%左右,效果很好。

2.采用新型条排螺旋榨油机设备可进行连续化生产加工,设备配套简单易操作,三级压榨,自动上了,省事省时省力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

提高出油率的操作要点

一、提高榨膛温度

1)榨膛中的温度对榨油机压榨时的产量和出油率有较大影响。

榨膛内具有足够高的初始温度,才能形成良好的压榨条件,保证正常出油。

没有足够的温度,料胚在榨膛中就不能形成正常压力,不能结饼,难以得到较好的出油效果。

为了使榨膛中有足够的温度,在开榨前打开榨油机的预热装置将榨螺预热到合适温度。

正常情况下,机器的温度由出饼端向进料端逐渐升高,直至榨笼外表面的温度达到烫手时方可开始进行压榨。

2) 清理榨条、榨圈的出油缝隙,对榨油机进行清扫。

可用锤扁的铁丝或磨薄的钢锯条将榨条缝隙中枯饼捅出来,将榨圈之间的枯饼打扫干净,剔除料斗底部和进料座孔中堆积的枯饼。

以上工作都必须在停机状态下进行,以免发生事故。

3)榨膛温度升起来后,若采用冷榨法,则可以直接将料胚倒入料斗中进行压榨。

若采用热榨法,则应事先对料胚进行加热,称为“炒籽”。

炒籽的好坏直接影响出油率、油品和枯饼的质量。

二、正确投料

1)空机压榨时,不可将料胚一下子全部倒入料斗,而应少量、缓慢的加入料斗之中,并根椐出饼的情况,及时调节进料量。

直至出饼顺畅之后,才能正常加料。

一般情况下,应先将调节螺栓顺时针旋转4~5转,放大调饼头与出饼圈之间的间隙,然后再加入料胚。

进料不可太猛,若进料太猛,压力会突然增大,有可能使榨笼、榨圈爆裂,甚至损坏电机;进料太猛还有可能出现搭桥现象而导致不能进料。

进料也不能时断时续,若进料时断时续则可能造成压力不均,而且一旦继续进料,原有料胚在榨圈内结为硬块,不易被新投料推出,造成榨膛堵塞。

因此操作人员必须经常掌握进料量,发现异常立即停机检查。

2)控制油料籽入榨时的水分和温度油料籽入榨前的水分和温度、特别是水分,对压榨效果有决定性的影响。

水分过高、过低都不能使榨膛形成正常的压力,也不可能取得理想的压榨效果。

在榨油时,油料籽入榨时的水分通常是凭用户的经验来判断。

这里以油菜籽为例,介绍一般的判断水分的办法,供参考:

①看菜籽

用手指甲挤菜籽,有响声并分成两瓣、有油迹,说明水分合适;挤压成扁平状为水分过高;挤压成粉末状为水分过低。

也可以用两块小木板轻轻搓挤菜籽,如果壳仁分开为水分合适;壳仁不能分开为水分过高;成粉末状为水分过低。

②看出油

出油流畅、油色清亮,说明水分合适;油色浅、泡沫多、出油不流畅,说明水分过高;油色深而浑浊、粉状渣增多,说明水分过低。

③看出饼

出饼成片状,略有弹性,冷却后,折断声脆,断口处强度好、类似锯齿,手捏不粘,内面光滑,外面有裂纹,表面不带油迹,说明水分合适;出饼软而无力,成大片状,不易折断,表面带油渍,闻时有生味,说明水份过高;出饼酥松,或成粉末状,有焦糊味,在出饼圈处出现放炮、冒烟现象,说明水份过低。

三、压榨工作状态判断

榨油机在压榨时的工作状态将会不断发生变化,因此,操作者应当按照以下提示,随时注意观察榨油机的工作状态,作出正确判断并及时采取措施,才有可能取得好的压榨效果。

1) 判断榨膛压力:

榨膛内必须有足够而且稳定的压力才能正常生产。

压力的大小与出饼厚度、主轴转速、油料

蒸炒质量、油料品种等因素有关。

榨膛压力通常可以从电流表显示的电流读数间接了解:电流读数越大,表明榨膛压力越高;反之则越低。

在正常情况下,7.5kW电动机的工作电流应为10~14A,对于11kW电动机而言,正常的工作电流在22~24A之间。

在主轴转速、油料蒸炒质量、油料品种一定的情况下,调整调饼头和出饼圈之间的间隙,可以保证负荷的稳定:反时针转动调节螺栓,间隙减小,饼变薄,压力增大;顺针转动,间隙加大、饼增厚,压力减小。

正常出饼厚度推荐为2mm。

饼不能太薄或太厚,太薄则会引起榨膛压力增大,冒渣严重,甚至出现心轴卡死,榨笼爆裂等重大事故;太厚则榨膛压力小,出油效率低。

调整完毕达到比较好的效果以后,应当用夹紧螺母将调节螺栓锁紧,以免在压榨过程中逐渐发生变化。

要达到既保证产量和出油率、又有足够压力的目的,关键是要控制料胚的炒籽质量。

2) 观察出油位置:压榨过程中,应经常观察出油位置。

正常情况下,出油位置大部份集中在榨条和榨条圈附近几个榨圈处,后部榨圈少量滴油,油色清亮。

如出现出油位置移向进料端,说明料胚水份过高,过早成形,不易形成正常压力,此时油色浅而泡沫多。

如出现出油位置移向出饼端,说明料胚水份过低,也不易形成正常压力,受压时间短,油末排净就已出饼,此时油色深而浑浊。

出油位置前移或后移都不利于提高出油效率。

出油位置除了和以上因素有关以外,还与榨圈排列位置有关。

益加益榨油机出厂时的排列是最好排列。

用户可以根据使用时的实际情况,对光榨圈以前的排列长短略加增减,但增、减量不得分别超过10mm。

3)观察出饼形状:正常出饼成片状略有弹性,内面光滑,外面有裂纹,表面不带油迹。

若饼疏松不能成形,手捏即粉碎,闻时有焦糊味,并且榨膛出现放炮,冒烟现象,这是因为炒籽温度过高而非机器本身的原因。

如果出饼软而无力,表面带油渍,闻时有生味,出油泡沫多,说明入榨水份高。

以上情况均属不正常现象,应及时采取措施。

改善出饼形状的关键是料胚的炒籽质量。

4) 观察排渣量;正常排渣量为料胚量的5%左右,出渣太多、过少均属不正常现象:出渣太多,可能是榨圈没有压紧或者榨条、榨圈油隙过大,也可能是料胚入榨水份不当:水份过高,榨条圈处出片状渣;水份太低,则为粉状渣;出渣太少则说明榨条、榨圈油隙过小或被枯饼堵塞,将会影响排油,甚至会因为回油致使料胚打滑而不走料。

因此,出渣量的多少,将直接反映榨膛压力大小,应根据排渣的实际情况采取相应措施。