轮廓度误差检测及计算方法介绍

线轮廓度误差检测方法介绍

线轮廓度误差检测方法介绍摘要:任何零件都是由平面和曲面组成的。

曲面形状误差的检测和评定也是产品检验中一个非常重要的项目。

在机械制造业中,用轮廓度指标评定其误差大小。

轮廓度分为线轮廓度和面轮廓度,本文主要针对线轮廓度的知识及误差检测方法等内容进行介绍.线轮廓度公差的相关概念1.线轮廓度公差的定义线轮廓度是限制实际曲线对理想曲线变动量的一项指标,它是对非圆曲线的形状精度要求。

线轮廓度公差是实际被测要素(轮廓线要素)对理想轮廓线的允许变动。

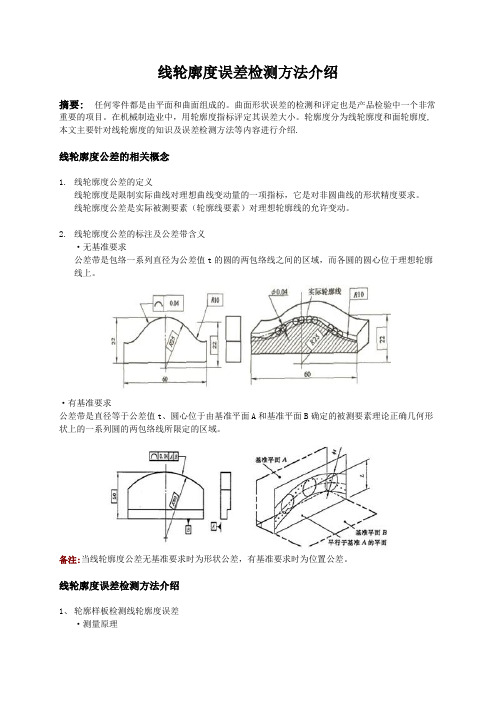

2.线轮廓度公差的标注及公差带含义·无基准要求公差带是包络一系列直径为公差值t的圆的两包络线之间的区域,而各圆的圆心位于理想轮廓线上。

·有基准要求公差带是直径等于公差值t、圆心位于由基准平面A和基准平面B确定的被测要素理论正确几何形状上的一系列圆的两包络线所限定的区域。

备注:当线轮廓度公差无基准要求时为形状公差,有基准要求时为位置公差。

线轮廓度误差检测方法介绍1、轮廓样板检测线轮廓度误差·测量原理轮廓样板来模拟理想轮廓曲线,与实际轮廓进行比较的测量。

如上图所示,将轮廓样板按规定的方向放置在被测零件上,根据光隙法估读间隙的大小,取最大间隙作为该零件的线轮廓度误差。

具体测量时,一种是采用透光法对比实施,一种是采用仿形法实施。

该测量方法对测量条件要求不高,容易实现,适用面广,可测量一般的中、低精度的零件。

·测量特点测量条件要求不高,容易实现,适用面广,可测量一般的中、低精度的零件。

·测量步骤1)选择样板2)无基准的线轮廓误差检测-透光法注意:·尽量采用自然光或光线柔和的日光灯光源以保证光隙的清晰度。

·测量的准确度与接触面的粗糙度密切相关,应尽量选择表面粗糙度较小的表面进行测量。

·由于是凭视觉观察,在经验不足的情况下,可通过与标准光隙比较估读误差值的大小。

·将轮廓样板按规定的方向放置在被测零件上,根据透过光线的强弱判断间隙大小,取最大间隙作为该零件的线轮廓度误差。

轮廓仪 校准方法(一)

轮廓仪校准方法(一)轮廓仪校准什么是轮廓仪校准?轮廓仪校准是一种用于调整和校准轮廓仪设备的过程。

轮廓仪是一种用于测量物体轮廓和形状的仪器,对于制造业和实验室而言非常重要。

准确的轮廓测量对于产品质量控制和研究开发至关重要,因此轮廓仪校准是确保其准确性和可靠性的必要步骤。

轮廓仪校准的方法以下是一些常见的轮廓仪校准方法:1.基准板校准法:这种方法使用已知形状和尺寸的基准板来校准轮廓仪。

基准板经过严格的制造和校准过程,具有确定的标准尺寸和形状。

通过将轮廓仪测量结果与基准板测量结果进行比较,可以确定系统的误差并进行校准调整。

2.现场比较法:这种方法使用已知尺寸和形状的样品进行校准。

样品可以是实际产品或专门设计的校准标准。

通过将轮廓仪测量结果与样品测量结果进行比较,可以确定系统的误差和偏移,并进行相应的调整。

3.几何标定法:这种方法通过对轮廓仪进行几何标定来校准系统。

几何标定包括测量仪器的机械结构参数,例如传感器位置、角度和缩放因子等。

根据几何标定结果,可以对测量结果进行修正,提高测量的准确性。

4.数学模型法:这种方法使用数学模型来校准轮廓仪。

数学模型可以是线性或非线性的,需要根据轮廓仪的特点和测量需求进行选择和开发。

通过将测量结果与数学模型进行比较,可以确定系统的误差和校准参数。

轮廓仪校准的重要性轮廓仪校准是确保测量结果准确和可靠的关键步骤。

准确的轮廓测量对于产品质量控制和研究开发至关重要。

如果轮廓仪未经校准,可能会导致以下问题:•误差累积:如果测量系统存在误差,连续测量的结果可能会出现累积误差,导致不确定性和不可靠性。

•偏移和漂移:由于环境因素或设备老化等原因,轮廓仪可能存在偏移和漂移现象。

校准可以及时发现并纠正这些问题,确保测量的准确性和可靠性。

•准确性下降:轮廓测量结果的准确性直接影响产品的质量和性能。

通过校准,可以提高轮廓仪的准确性,确保产品符合设计要求。

综上所述,轮廓仪校准是保证测量结果准确和可靠的必要步骤,对于各行业的制造商和研究人员而言具有重要意义。

无基准轮廓度的测量与计算方法

廓度评 价结果 的影响 , 并能量化测量结果 。使评价结果 能应用到产品的加工与制造过程 中, 来分析与改进加工参数。 关键 词: 轮廓度 ; 评价 ; 拟合 ; 计算

0 引 言

首先 , 给定理 论 型 面 的初 始平 移 值 ( 、 y 和旋 转 △ ) 角度 , 默认初 始 值 为零 , 如果 扫 描 数据 点 与 理 论 型 面 偏差 较大 , 也可手 工给定 初始 值 。然 后 , 对理论 型 面进 行 平移 和旋 转 , 并逐 个计 算 扫 描数 据 点 距移 动 后 理 论 型 面 的最 小距 离 d 并剔 除粗 大误 差点 。其 次 , 用 改进 后 的 利 Lvne —Ma urt 法迭代 求解理 论 型 面对 扫 描数 据 eebr g r ad算 q 点的最 d_ 拟合值 。最 后 , 价 扫 描 数据 并 输 出评 价 x -乘 评

与基准无关时( 称无基准轮廓度)在评定时要符合被测 ,

实 际要 素对 其理 想要 素 的最 大 变动 量 为最 小 , 之 被测 加

中正负号 凸 圆弧取正 、 圆弧取 负 。 凹

d=± √(1 X)+ Y— 2 一 ) i ( 一 2 (l Y) r

③点到三次样条 曲线距离

张 露 单 纯利 王 东 王 玉 李景 尧

( 阳黎明航空发动机集 团有限责任公司产品检验检测 中心 , 沈 辽宁 沈 阳 10 4 ) 103

摘

要: 本文主要介绍了用三坐标测量机测量无基准轮廓度时 , 过பைடு நூலகம்件计算使 被测轮廓最大限度 的适应理论轮廓 , 通 从此来消 除测量 基准对无基 准轮

月 1日开 始执 行 同时替 代 了上 一个标 准 , 把线 、 轮廓 则 面

度 公差 分 为无基 准 和有基 准两种 情况 。

轮廓度测量

4

2.理论正确尺寸 2.理论正确尺寸

Basic Dimensions

理论正确尺寸:对於要素的位置度, 轮廓度, 理论正确尺寸:对於要素的位置度, 轮廓度, 倾斜度, 倾斜度,其尺寸由不带公差的 理论正确位置, 理论正确位置,轮廓或角度确 定,这种尺寸称为理论正确尺寸

26.0

5

基 本 概 念

6

1.定义 定义

4.关联要素面轮廓度测量 关联要素面轮廓度测量 4.3 Applied to a surface

33

根据实际情况确定所需的采样点,由3D 设计图档确定各点的理论正确参数 (X,Y,Z,i,j,k),然后用CMM由理论正确 参数X,Y,i,j,k确定采点位置,根据量测值 计算得到Z向的偏离量 Z ,其法向分量为

10

2.4轮廓度的定位最小包容区域 是指由图样给出的理论正确尺寸 确定其对基准位置的最小包容区域. 轮廓度的定位最小包容区域是评 定关联要素的轮廓度误差时符合最小 条件的一种方法.

11

3.Profile 轮廓度公差分类

可以是单一要素,没有基准 可以是单一要素 没有基准 也可以是关联要素,有基准 也可以是关联要素 有基准

P = ( X Xa ) + (Y Ya ) Rt

2 2

实际轮廓度误差值

f = 2PMAX

23

2.单一要素面轮廓度测量 单一要素面轮廓度测量 2.1 Applied to a plane

24

3.关联要素线轮廓度测量 关联要素线轮廓度测量 3.1Applied to a line

25

3.关联要素线轮廓度测量 关联要素线轮廓度测量 3.2Applied to a circle

a = ZCOSγ = Zk

任务二 用轮廓仪测量面轮廓度误差

(3)点击“ 自动校准。

” 轮廓形状图标,仪器

操作训练

(二)零件的轮廓测量 注意:

1. 零件测量的轮廓方向与触针左右移动的方向一致。 2.应该采用斧形触针触针类型。 3.根据被测零件的测量长度,调节触针起始位置和采 集长度。 4.在触针起始位置上,屏幕上红色显示条应在测量范 围内。 5.选择多个截面进行测量,取其中最大误差值作为零 件的面轮廓度误差。

面轮廓度公差是实际被测要素(轮廓 面线要素)对理想轮廓面的允许变动。

2. 面轮廓度公差的标注及公差带含义 (1)无基准要求

公差带是直径为公差值t、球心位于被测要素理论正确 形状上的一系列圆球的两包络面所限定的区域。

(2)有基准要求

公差带是直径为公差值t、球心位于由基准 平面确定的被测要素理论正确几何形状上 的一系列圆球的两包络面所限定的区域。

四识读面轮廓度公差带的含义。 2.知道面轮廓度误差的几种测量方法。 3.会用轮廓仪测量面轮廓度误差。

SUCCESS

THANK YOU

2020/3/5

2. 面轮廓度公差标注及公差带形状

2. 面轮廓度公差标注及公差带形状

二、用粗糙度轮廓仪检测面轮廓度误差

粗糙度轮廓仪是专门用来检测零件的表面粗糙度、 表面轮廓的精密计量仪器。它采用金刚石触针与 被测零件直接接触的方式来测定表面粗糙度和表 面轮廓,通过传感器和专用软件定量地测量零件 表面的几何形状,计算各种所需参数,按需要显 示、存储、打印数据和图像。

1.测量原理

粗糙度轮廓仪采用金刚石触针与被测零件直 接接触的方式来测定表面粗糙度和表面轮廓

2.测量特点

方便、快捷、精度高

SUCCESS

THANK YOU

2020/3/5

ch4-05 轮廓度误差检测

2、线轮廓度误差检测——坐标法

测量设备: 平板、固定和可调支承、坐标测量装置 图列: 测量方法:

按平板的位置调整被测零 件,测量被测轮廓各点坐 标,记录其读数值,并绘 出实际轮廓。 用等距线轮廓区域包容实 际轮廓,其法向宽度即为 线轮廓度误差值,也可用 于计算出误差值。

2、线轮廓度误差检测——分度装置

测量设备: 分度装置的转பைடு நூலகம்、坐标测量指示表 图列: 测量方法:

将被测件置于转台上, 调整被测件的中心与转台 的回转轴线同轴。 按需要测;两若干点 的坐标值、各点坐标值与 理论之差

面轮廓度 是限制实际曲面对其理想曲 什么是面轮廓度? 面变动量的一项指标,用于对零件上曲 面提出形状精度要求。

1.面轮廓度公差(带)

包络一系列直径为公差 值t的球的两包络面之间 的区域,诸球球心位于具 有理论正确几何形状的曲 面上,也就是说公差带是 两条等距曲面之间的区域 2.面轮廓度误差 被测轮廓面位于包络一系 列直径为0.03mm,且球心 位于具有理论正确几何形 状的面上的两包络面之间 的区域,则该零件面轮廓 度误差合格

3、面轮廓度

第四章

形位误差检测

轮廓度误差检测

任务4 圆度和圆柱度误差检测

知识点:

线轮廓度公差; 面轮廓度公差; 线轮廓度误差的检测; 面轮廓度误差的检测 检测零件的线轮廓度误差和面轮廓度误差; 能根据检测结果,评定零件的线轮廓度误差和面 轮廓度误差是否合格

技能点:

理论正确尺寸

理论正确尺寸:用来确定要素的理

测量设备: 光学跟踪轮廓测量仪 图列: 测量方法:

将被测件置于工作台上,进 行正确定位。仿形测头沿被 测剖面轮廓移动,画有【剖 面形状的理想轮廓板随之一 起移动,被测轮廓的投影应 落在其公差带内。

3-5线轮廓度与面轮廓度误差测量

采用 面轮廓度 首先必须 将其理想 轮廓面标 注出来, 因为公差 带形状与 之有关。

图 38 两等距曲面

GM标准面轮廓度的标注

图 39

GM-04标准 用符号 U 表示公 差带不对称于理 想轮廓的分布。

0.6 U 0.2

0.6 U 0.6

0.6 U 0

U 后为要 素体外的尺寸。

我国GB标准 面轮廓公差带为 对称于理想轮廓 面一种(图a)。

GM A-91对面轮廓度标注的特殊规定。当位置、方向、形状要求 不同时,可如下图标注。

3.0 A B C 定位

对称于理想轮毂(0位)

1.6 A B C 定向

可在位置公差带中上下平移

0.9 Z

形状

可在方向公差带中平动、转动

Z

用自身基准来表示其形状公差要求

+ 1.5

X

3.0

X

X 0.9 X

1.6 0 X

1線輪廓度的公差帶的形狀是包絡一系 列直徑為公差值t的圓的兩包絡線之間 的區域,諸圓的圓心位於具有理論正確 幾何形狀的線上。

2面輪廓度的公差帶的形狀是包絡一系 列直徑為公差值t的球的兩包絡線之間 的區域,諸球的球心應位於具有理論正 確幾何形狀的面上。

线轮廓度

图 37 两等距曲线

采用线轮廓度 首先必须将其理想 轮廓线标注出来, 因为公差带形状与 之有关。

3)

2.5 A B C

0.5 A B

基准B是表面

对基准A、B和C位置要求

对基准A 、B和C形状和方向要求

4)

2.5 A B C

0.5 A B C

基准B是轴线

对基准A、B和C位置要求

对基准A、B和C形状和方向要求

2.5 A B C 0.5 A B

面轮廓度误差测量方法

面轮廓度误差测量方法一、面轮廓度描述曲面尺寸准确度的主要指标为轮廓度误差,它是指被测实际轮廓相对于理想轮廓的变动情况。

自由曲面的加工精度是以其面轮廓度来测量的,是一种较难定义的几何要素,它不像一般规则几何要素那样,能用少量的参数给出精确定义,所以自由曲面加工精度的检验也变得较为复杂,主要表现在无法直接利用被测曲面本身作为测量基准,从而使测量结果中包含由于测量坐标系与设计坐标系不重合而造成的系统性误差。

二、面轮廓度公差1、面轮廓度公差的定义面轮廓度是限制实际曲面对理想曲面变动量的一项指标,它是对曲面的形状精度要求。

面轮廓度公差是实际被测要素(轮廓面线要素)对理想轮廓面的允许变动。

2、面轮廓度公差的标注及公差带含义1)无基准要求公差带是直径为公差值t、球心位于被测要素理论正确形状上的一系列圆球的两包络面所限定的区域。

2)有基准要求公差带是直径为公差值t、球心位于由基准平面确定的被测要素理论正确几何形状上的一系列圆球的两包络面所限定的区域。

3、面轮廓度公差标注及公差带形状1)无基准:2)有基准:三、面轮廓度误差测量方法1、用粗糙度轮廓仪检测面轮廓度误差粗糙度轮廓仪是专门用来检测零件的表面粗糙度、表面轮廓的精密计量仪器。

它采用金刚石触针与被测零件直接接触的方式来测定表面粗糙度和表面轮廓,通过传感器和专用软件定量地测量零件表面的几何形状,计算各种所需参数,按需要显示、存储、打印数据和图像。

1)结构由下图形所示,由主机、电脑、电器控制箱、打印机组成,其中主机包括大理石平台、立柱升降系统、驱动箱、传感器。

驱动箱可随升降套在立柱上垂直移动,万能工作台置于大理石平台上,可前后左右移动,测量头置于驱动箱一侧下端的测杆内,向着工作台,可水平左右移动。

2)应用广泛应用于机械加工、轴承制造、汽车制造、航天工业、模具制造、精密五金等行业。

3)测量原理粗糙度轮廓仪采用金刚石触针与被测零件直接接触的方式来测定表面粗糙度和表面轮廓。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轮廓度误差检测及计算方法介绍

摘要:所谓轮廓度是指被测实际轮廓相对于理想轮廓的变动情况。

这一概念用于描述曲面或曲线形状的准确度。

轮廓度包括面轮廓度与线轮廓度,对典型的轮廓度常用测量方法的进行剖析及其计算方法的介绍。

关键词:轮廓度误差;面轮廓度;线轮廓度

引言

任何零件都是由平面和曲面组成的。

曲面形状误差的检测和评定是产品检验中一个非常重要的项目。

本文主要针对轮廓度的知识及误差检测方法等内容进行介绍。

1.轮廓度公差的测量方法及计算方法的介绍

传统的面轮廓度测量误差的测量方法包括仿形装置测量、截面轮廓样板测量、光学跟踪轮廓测量仪测量。

(1)仿形装置测量首先配备一些必要的辅助装置以及测量器具如百分表(千分表),通常选择的测量器具的精度是被测量公差的1/3,才能满足测量要求,由千分表读取示值并做好记录,取其最大示值得2倍,即为面轮廓度误差值。

(2)截面轮廓样板(简称轮廓度样板法)测量配以适当的量具如塞尺(专用)和辅助装置就可以了,根据光隙法估读法找到最大间隙处,用塞尺测其最大间隙,此最大间隙即为其轮廓度误差值。

(3)光学跟踪轮廓测量仪(投影仪)测量将被测轮廓投影在投影屏上与极限轮廓相比较,实际轮廓的投影应在极限轮廓线之间为合格。

(4)三坐标检测方法采用三坐标测量装置有的需要被测零件的3D模型。

将测得的坐标值与理论轮廓的坐标进行计算比较,取其差值最大的绝对值的2倍作为该零件的轮廓度误差值。

2.案例1(无基准要求)

图1

由图1,面轮廓度0.02mm,整个曲面是球面,需要选择合适的测量方法和测量器具,使用轮廓度样板法,普通塞尺的精度达不到。

同样用投影仪测量也是不合适的。

那么用仿形测量装置法进行测量,测量时由千分表读取示值并做好记录,记录的点数应不少于10点,取其最大示值的2倍,即为面轮廓度误差值f。

整个曲面是球体,为了能够覆盖到整个曲面,需要每隔120°测量一组数据。

假设测量的数值

第一组数据△P1为:0.005 0.007 0.004 0.010 0.012 0.009 0.007 0.006 0.015 0.013

△P1max﹦0.015

第二组数据△P2为:0.006 0.007 0.008 0.011 0.012 0.014 0.007 0.008 0.012 0.006 △P2max﹦0.014

第三组数据△P3为:0.010 0.007 0.004 0.010 0.008 0.011 0.007 0.009 0.016 0.010 单位:(mm)△P3max﹦0.016

△P3max>△P1max>△P2max 面轮廓度误差f﹦2×△P3max﹦0.032

案例2(有基准要求2D)如图2:

图2

由图2,从图形分析来看,有基准要求。

借助三坐标测量机进行测量。

以A B为基准,建立坐标系以后,自动测量点。

点1~点7的X轴实际坐标为X1~X7,Y轴实际坐标为Y1~Y7,Z轴坐标值不考虑。

点1~点7理论坐标(7.8,80.6)、(26.2,98.9)、(56.7,75.3)、(75.9,65.3)、(97.7,81.7)、(127,102.4)、(142,99.9)假设我们测量的点1~点7实际坐标分别为:(7.801,80.623)、(26.232,98.901)、(56.741,75.279)、(75.914,65.325)、(97.688,81.689)、(126.998,102.384)、(141.985、99.973)根据公式:△P﹦f﹦2×△Pmax △X、△Y﹦实际坐标值-理论坐标值△P—坐标偏差值f—轮廓度误差值

根据公式计算:△P1﹦0.023 △P2﹦0.032 △P3﹦0.046 △P4﹦0.029 △P5﹦0.016 △P6﹦0.016 △P7﹦0.023

即△Pmax为△P3 f﹦2×0.046=0.092

案例3(有基准要求3D)

对于图形比较复杂,我们可以利用三坐标3D数模导入法,用拟合坐标使实际的坐标系与数模坐标系重合,把鼠标放到数模上点击,该点的理论值会显示在图形上,要考虑XYZ的坐标值。

在整段曲面上采点数为10点,根据公式:△P ﹦,计算出每一点的坐标偏差值,轮廓度误差值为最大坐标偏差的2倍。

参考文献:

[1]GB/T1958-2004 《产品几何量技术规范形状和位置公差检测规定》、GB/T17852-1999《形状和位置公差轮廓的尺寸和公差注法》。