轮廓仪 校准方法

轮廓仪 校准方法(一)

轮廓仪校准方法(一)轮廓仪校准什么是轮廓仪校准?轮廓仪校准是一种用于调整和校准轮廓仪设备的过程。

轮廓仪是一种用于测量物体轮廓和形状的仪器,对于制造业和实验室而言非常重要。

准确的轮廓测量对于产品质量控制和研究开发至关重要,因此轮廓仪校准是确保其准确性和可靠性的必要步骤。

轮廓仪校准的方法以下是一些常见的轮廓仪校准方法:1.基准板校准法:这种方法使用已知形状和尺寸的基准板来校准轮廓仪。

基准板经过严格的制造和校准过程,具有确定的标准尺寸和形状。

通过将轮廓仪测量结果与基准板测量结果进行比较,可以确定系统的误差并进行校准调整。

2.现场比较法:这种方法使用已知尺寸和形状的样品进行校准。

样品可以是实际产品或专门设计的校准标准。

通过将轮廓仪测量结果与样品测量结果进行比较,可以确定系统的误差和偏移,并进行相应的调整。

3.几何标定法:这种方法通过对轮廓仪进行几何标定来校准系统。

几何标定包括测量仪器的机械结构参数,例如传感器位置、角度和缩放因子等。

根据几何标定结果,可以对测量结果进行修正,提高测量的准确性。

4.数学模型法:这种方法使用数学模型来校准轮廓仪。

数学模型可以是线性或非线性的,需要根据轮廓仪的特点和测量需求进行选择和开发。

通过将测量结果与数学模型进行比较,可以确定系统的误差和校准参数。

轮廓仪校准的重要性轮廓仪校准是确保测量结果准确和可靠的关键步骤。

准确的轮廓测量对于产品质量控制和研究开发至关重要。

如果轮廓仪未经校准,可能会导致以下问题:•误差累积:如果测量系统存在误差,连续测量的结果可能会出现累积误差,导致不确定性和不可靠性。

•偏移和漂移:由于环境因素或设备老化等原因,轮廓仪可能存在偏移和漂移现象。

校准可以及时发现并纠正这些问题,确保测量的准确性和可靠性。

•准确性下降:轮廓测量结果的准确性直接影响产品的质量和性能。

通过校准,可以提高轮廓仪的准确性,确保产品符合设计要求。

综上所述,轮廓仪校准是保证测量结果准确和可靠的必要步骤,对于各行业的制造商和研究人员而言具有重要意义。

轮廓测量仪校准阶规测量方法与测量不确定度评定

轮廓测量仪校准阶规测量方法与测量不确定度评定摘要三维轮廓扫描仪校准所用的校准阶规,其关键尺寸的溯源情况对三维轮廓扫描仪使用中的准确性起到重要影响,本文针对校准阶规关键尺寸的高精度测量方法开展研究。

针对其端面尺寸特点,应用二等量块与电脑量块比较仪开展测量,并进行测量不确定度评定。

结果表明,该方法可解决拥有较高精度的校准阶规的计量溯源问题。

关键词:轮廓扫描仪;校准阶规;测量不确定度;1 引言近年来飞秒激光、皮秒激光等微纳加工技术不断发展,已成为现代加工技术的又一发展趋势[1-2]。

微纳加工技术已经广泛应用于微机械系统、集成电路、半导体器件领域,而与之相关的微纳表面的三维形貌测量技术亦得到广泛关注[3]。

对于微纳表面的三维形貌测量,通常采用3D轮廓扫描仪开展,目前该仪器通常采用触针式、干涉显微式、扫描电子显微镜式、非接触光学式等原理实现测量[4]。

对于轮廓测量仪的校准,我国没有专门的计量校准规范可供使用,目前该仪器在使用中常利用其配套的校准阶规进行校准。

从溯源的角度来看,校准阶规的关键尺寸应定期进行溯源,从而保证仪器的准确性,因此亟需提出针对这类量规的专用校准方法,保证轮廓测量仪在使用中的准确性。

2测量方法校准阶规通常依据仪器特点有不同的型式,本文以基恩士VR系列轮廓测量仪配套的校准阶规为例,该阶规具有深度为2mm的端面尺寸特征,其测量精度要求较高,达到微纳量级,因此参考量块的检定过程[5],利用电脑量块比较仪和二等量块进行比较测量。

由于阶规上工作面高度25mm,下工作面高度23mm,台阶深度2mm,因此选用相同规格的量块进行比较测量。

在对校准阶规与二等量块进行充分恒温后,用电脑量块比较仪分别读出校准阶规的上、下工作端面与标准量块的微差,从而实现高精度的测量。

图1 校准方法示意图Fig.1Schematic diagram of calibration principle3测量不确定度评定3.1 测量模型阶规2mm台阶的深度测量模型为:其中:,,——阶规在20℃时的被检中心尺寸、线膨胀系数和温度;,,,——在20℃时25mm规格二等量块中心长度,23mm规格二等量块中心长度,量块的线膨胀系数和量块温度;,——电脑量块比较仪的测得值;——测点偏离标准量块中心所产生的误差,此值无法确定,其大小与测点对中心的偏移量有关。

轮廓仪作业指导书

轮廓仪作业指导书引言概述:轮廓仪是一种用于测量物体外形尺寸和形状的仪器,广泛应用于工业生产、质量控制和科学研究领域。

本文将介绍轮廓仪的操作指导,帮助使用者正确、高效地使用轮廓仪进行测量和分析。

一、准备工作1.1 确认轮廓仪的工作状态:打开轮廓仪电源,检查仪器是否正常运转,确保显示屏幕清晰。

1.2 校准轮廓仪:使用校准块或标准物体对轮廓仪进行校准,确保测量结果准确可靠。

1.3 清洁仪器表面:使用干净软布擦拭轮廓仪表面,保持仪器清洁,避免影响测量精度。

二、测量操作2.1 放置待测物体:将待测物体放置在轮廓仪工作台上,确保物体表面与测量平台平行。

2.2 调整测量参数:根据待测物体的形状和尺寸,调整轮廓仪的测量参数,如扫描速度、分辨率等。

2.3 启动测量:点击仪器的测量按钮开始测量,等待测量完成后,查看测量结果并保存数据。

三、数据分析3.1 数据处理:将测量得到的数据导入计算机软件进行处理,生成物体的三维模型或轮廓图。

3.2 数据比对:将测量结果与标准数据进行比对,分析物体的尺寸、形状是否符合要求。

3.3 数据导出:将分析完成的数据导出保存,以备后续分析或报告使用。

四、维护保养4.1 定期校准:定期对轮廓仪进行校准,确保测量结果的准确性和可靠性。

4.2 清洁保养:定期清洁轮廓仪表面和光学元件,避免灰尘或污渍影响测量精度。

4.3 避免碰撞:在使用过程中避免轮廓仪与硬物碰撞,以免损坏仪器。

五、注意事项5.1 避免高温:轮廓仪应放置在通风干燥的环境中,避免高温或潮湿环境影响仪器性能。

5.2 避免震动:在测量过程中避免轮廓仪受到外部震动干扰,以确保测量结果准确可靠。

5.3 注意安全:使用轮廓仪时注意安全,避免触电或其他意外伤害发生。

结语:通过本文的轮廓仪作业指导书,希望能够帮助使用者正确操作轮廓仪,提高测量效率和准确性,确保测量结果符合要求,为工业生产和科学研究提供可靠的数据支持。

愿本文对您有所帮助!。

轮廓仪校正方法

轮廓仪的校正方法一、准备:找齐工具:10mm、20mm、40mm各一块,校正表一块,螺丝刀一个、内六角扳手一个,酒精、无尘布二、调试压力:1.把校正表水平放置载物台上,用载物台的台钳轻轻夹住,让探针接触校正表(位置在校正表凹点向内2-3mm),旋转驱动器上下调节手轮至计数器上Z1数据为0,(打开软件新建一个窗口看Z1数据,看软件左侧刻度)读取校正表数值。

(探针下面垫布,防止探针滑落撞击载物台而损坏)2.校正表读数在30±5mmN以内OK,如不在则调整。

3.调整时打开砝码下面驱动器上的盖板,松开砝码上的锁紧螺钉左右调节至校正表读数在30±5mmN以内,然后锁紧砝码上的锁紧螺钉盖上盖板。

三、调水平1.把40mm和20mm标准块用酒精清洗后压在一起,要求无间隙,50mm量块在下面放在载物台。

2.打开软件点软件测量→点调水平→输入测量长度(量块的有效长度20-30之间)→点调水平,测量结束后会弹出测量结果。

3.差值在24um以内则OK,否则调节载物台水平调节螺丝至差值在24um以内。

四、设置补偿条件点软件测量→校正→选择静态校正→点测量→输入量块值(上面一块10mm,10mm与40mm 压在一起成台阶面,台阶面为4-8mm长即可)→点OK→点调水平→点取消→点确定→旋转驱动器上下调节手轮到探接触上一量块上面→继续旋转驱动器上下调节手轮至计数器上Z1数据在2-10之间→点测量开始→把探针水平移至下一量块上面→点确定→点测量开始→输入注释→点OK→点下一步→点下一步→点完成。

五、检测1.完成设置补偿条件后,旋转驱动器上下调节手轮到探接触上一量块上面(距台阶面5mm左右即可)→继续旋转驱动器上下调节手轮至计数器上Z1数据在2-10之间→点测量开始至探针接触下一量块上面并移动2-5mm→点STOP。

2.测量量块落差。

3.如落差与量块实际值相差7um以内则OK,否则重新校正。

轮廓仪操作指导书

文件名称:表面粗糙度轮廓形状复合测量机操作指导书 版次 A 总页数 2 文件编号:MX/J7601-08-30 第 1次修订 页次 1一、操作说明:1、闭合控制柜开关,同时启动电脑,检测轮廓形状时,将驱动器的电源打开。

2、根据检测要求,选择安装对应的检测器,并将检测器存放台的切换开关(SW )切换到相应的位置。

3、摘下测针保护套,测量机自检完毕后,打开ACCT 测量软件,使测量机进行检测准备阶段。

4、将显示画面切换到测量界面。

5、清洁工件,然后选择对应的工装装夹工件。

6、测量完成,进入分析界面分析检测结果并填写检测报告单,手动返回测针,从工装上取下工件。

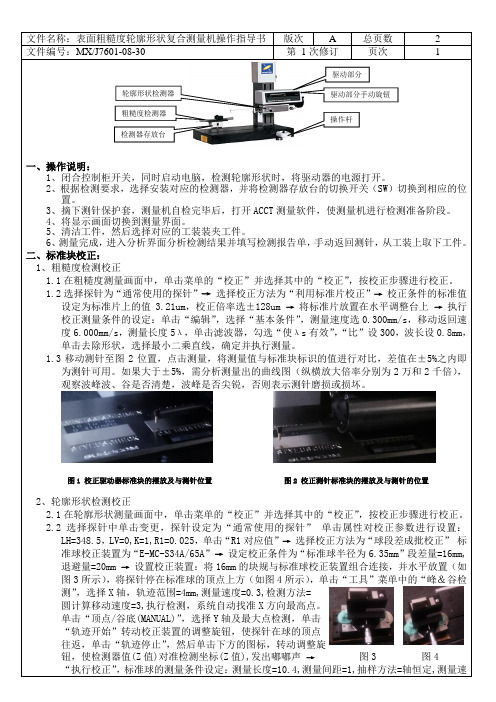

二、标准块校正: 1、粗糙度检测校正1.1在粗糙度测量画面中,单击菜单的“校正”并选择其中的“校正”,按校正步骤进行校正。

1.2选择探针为“通常使用的探针”→ 选择校正方法为“利用标准片校正”→ 校正条件的标准值设定为标准片上的值3.21um ,校正倍率选±128um → 将标准片放置在水平调整台上 → 执行校正测量条件的设定:单击“编辑”,选择“基本条件”,测量速度选0.300mm/s ,移动返回速度6.000mm/s ,测量长度5λ,单击滤波器,勾选“使λs 有效”,“比”设300,波长设0.8mm ,单击去除形状,选择最小二乘直线,确定并执行测量。

1.3移动测针至图2位置,点击测量,将测量值与标准块标识的值进行对比,差值在±5%之内即为测针可用。

如果大于±5%,需分析测量出的曲线图(纵横放大倍率分别为2万和2千倍),观察波峰波、谷是否清楚,波峰是否尖锐,否则表示测针磨损或损坏。

图1 校正驱动器标准块的摆放及与测针位置 图2 校正测针标准块的摆放及与测针的位置2、轮廓形状检测校正2.1在轮廓形状测量画面中,单击菜单的“校正”并选择其中的“校正”,按校正步骤进行校正。

2.2选择探针中单击变更,探针设定为“通常使用的探针” 单击属性对校正参数进行设置:LH=348.5,LV=0,K=1,R1=0.025,单击“R1对应值”→ 选择校正方法为“球段差成批校正” 标准球校正装置为“E-MC-S34A/65A ”→ 设定校正条件为“标准球半径为6.35mm ”段差量=16mm,退避量=20mm → 设置校正装置:将16mm 的块规与标准球校正装置组合连接,并水平放置(如图3所示),将探针停在标准球的顶点上方(如图4所示),单击“工具”菜单中的“峰&谷检测”,选择X 轴,轨迹范围=4mm,测量速度=0.3,检测方法= 圆计算移动速度=3,执行检测,系统自动找准X 方向最高点。

taylor hobson轮廓仪 拟合方法

taylor hobson轮廓仪拟合方法

以下是Taylor Hobson轮廓仪的拟合方法:

1. 开机后将光标移到“Programs(程序)”,再移到“Taylor Hobson”。

2. 点击软件名,根据提示输入用户名和口令。

输入用户名和口令后即可登录到系统。

3. 根据所测产品的要求配置需要的传感器和测针。

4. 在选用传感器和测针后,先进行校正。

校正前需要对标准球进行擦拭,但必须用丝绸布进行清洁。

清洁完后再进行校正。

标准球经校正后,必须放回标准球专用盒内,且要求轻拿轻放。

请注意,具体的操作步骤可能会因型号和软件版本而有所不同。

如有需要,建议查阅产品说明书或联系技术支持以获取更准确的信息。

马尔XC2轮廓仪测针建立及校准图解

马尔XC2轮廓仪测针建立及校准图解

MAHR XC20轮廓仪测针的建立及测针校准步骤:

1.开启软件:点击“Marsurf XC20”图标。

进入软件,击活控制面板上绿色电控按纽。

软件提示:执行参考点。

如果测针有建立并加载,点击“确定”;

如果测针没有建立,点击“取消”进入‘测头系统’页面。

如下图,建立测针系统

点击“定义测杆数据”图标

选择“创建新的测头系统”,去创建测头,如果测头已经建立,请跳过此选项。

在下拉菜单中选择与仪器匹配对应的传感器类型,如:PCV,CD120,CD200等,具体所对应选项需在“配置”中加载。

选择后点击‘下一步’。

输入对应的传感器序列号,点选“下一步”

点“Finish”确认创建的测头。

在测头系统中调用建立的测头,如下图。

2.创建测针

点选“创建测杆数据”选项–

选择“创建新测杆单元”,点“下一步”,如下:

在下拉菜单中选择你需要的测针类型,如“PCV350x33mm”,它

表示PCV -- 传感器

350 -- 测杆长度,

33 测针长度。

点“下一步”

输入‘新的测针名称’,如“Long”. 点“下一步”

点“下一步”

点“下一步”

点“Finish”,结束。

在“测头系统”中选择新建的测针,如下图。

更换并导入测针,点“确定”

显示测针参数讯息。

测针的校准

在校准前,请将标准件准备好:

A.标准玻璃球(校准球参数)

B.标准测力环(标准重量)

点选“测头系统” --- “校准测杆单元”

输入校准间隔时间,勾选“校准项目”,如下图,点“启动”。

触针式表面轮廓度测量仪校准方法探讨

选 用 1 中2 m 个 0 m的标 准球 , 传 感 器 触 针 调 整 到标 把

准球 最 高点 , 量 长 度 为 1m 作 对称 性 测 量 , 问 隔 测 0 m, 每 l ̄ 量 1 , 测4 , 别求 出标 准球 的半 径 , 中最 大 hl 次 共 J 次 分 其 值 与 最 小值 之 差 为仪 器 的 稳定 性 误 差 。

二 、 量 特 性 计 1传感 器 触针 ( ) . 略

仪器 连续 工 作4 后 , 值 稳定 性 不超 过2x h 示 l m。

5非 对 称 性 测 量 误 差 .

测量 同 一标 准球 的半径 . 传感 器触 针 调整 到标 准 把

球最 高 点 . 动 器作 匀 速 滑 行 , 传感 器 在 垂 直 方 向 只 驱 当

过 显 示器 输 出 。 可 由打 印机 输 出 。 也

图2 工 件 移 动 式 轮 廓 度 测 量 仪

量 仪 功 能 的 一 种 扩 展 , 两 者 的 传 感 器 部 分 的 结 构 和

作 用 基 本 一 致 , 以沿 用 JF 1 5 2 0 《 针 式 表 面 可 J 10 — 0 3 触 粗 糙 度 测 量 仪 校 准 规 范 》 中关 于 传 感 器 部 分 的 准 确 度指标 。

中, 驱 动器 最大 行 程 。 J 为 驱 动器 滑 行 运 动 的直 线 度 ( 直 方 向 ) 差 中包 含 垂 误

残 余 轮廓 误 差 ( 假信 号 )如 果 直线 度 ( 直方 向 ) 差 虚 , 垂 误

较小 , 明传 感器 垂 直 方 向的 虚假 信 号 也 很 小 , 说 只要 驱

作递 增 测 量 ( 坡 ) 上 和传 感 器 在 垂 直 方 向 只作 递 减 测 量

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轮廓仪校准方法

1. 轮廓仪校准是确保轮廓仪在测量中提供准确结果的重要步骤。

2. 校准方法主要包括机械校准和软件校准两种方式。

3. 机械校准是通过调整轮廓仪的机械结构以保证测量的准确性。

这种方法适用于机械结构存在变形或磨损的情况。

4. 机械校准的步骤包括调整轨道导轨、调整传感器位置、校准测量范围等。

5. 软件校准是通过调整软件参数以提高测量的准确性。

这种方法适用于软件算法存在误差或参数设置不正确的情况。

6. 软件校准的步骤包括校准图像清晰度、校准灰度值、校准测量范围等。

7. 在进行轮廓仪校准时,需要使用参考物体进行比对和校准。

参考物体应具备稳定的形状和尺寸,并具备已知的几何特征。

8. 校准过程中需要采用准确的测量工具和仪器来确保校准结果的准确性。

9. 校准的频率应根据轮廓仪的使用情况来定,一般建议至少每年进行一次校准。

10. 校准后应进行验证,即使用标准物体进行测量,与已知的几何特征进行比对,以确保校准结果的准确性。