铸造部分作业

铸造作业

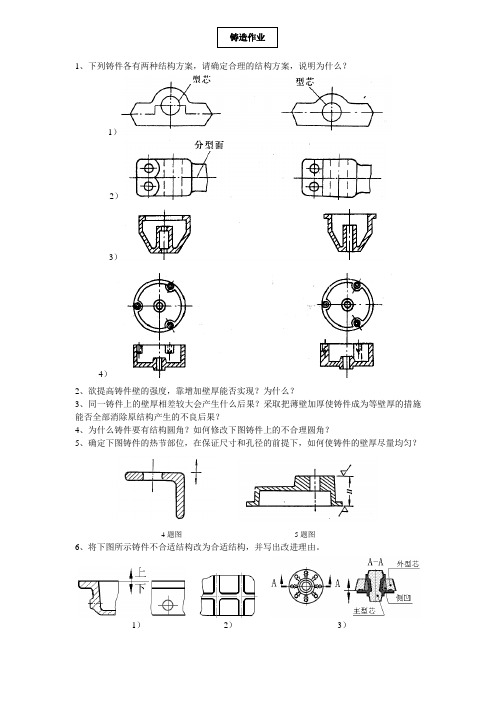

1、下列铸件各有两种结构方案,请确定合理的结构方案,说明为什么?

1

)

2

)

3

)

4

)

2、欲提高铸件壁的强度,靠增加壁厚能否实现?为什么?

3、同一铸件上的壁厚相差较大会产生什么后果?采取把薄壁加厚使铸件成为等壁厚的措施能否全部消除原结构产生的不良后果?

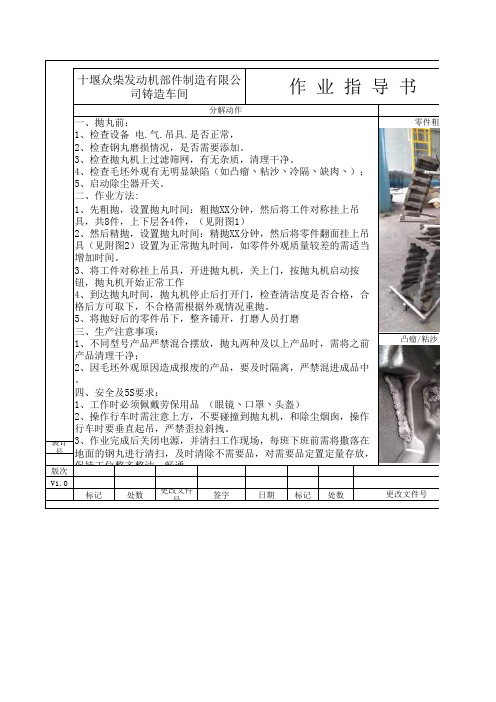

4、为什么铸件要有结构圆角?如何修改下图铸件上的不合理圆角?

5、确定下图铸件的热节部位,在保证尺寸和孔径的前提下,如何使铸件的壁厚尽量均匀?

4题图5题图

6、将下图所示铸件不合适结构改为合适结构,并写出改进理由。

1)2)3)。

铸造专项作业方案

铸造专项作业方案引言铸造是一种常见的金属加工工艺,它通过将熔化的金属倒入铸型中,使其在冷却后形成所需的零件或构件。

为了保证铸造作业的质量和效率,我们制定了以下铸造专项作业方案。

目标本方案的目标是确保铸造作业过程中的安全性、质量和效率。

为了达到这一目标,我们将采取以下措施:1.严格遵守操作规程和安全操作规范;2.提供必要的个人防护装备;3.选取合适的材料和工艺参数;4.建立严格的质量控制措施;5.提高作业人员的技术和安全意识。

操作规程和安全操作规范1.所有参与铸造作业的人员必须接受相关的培训,并熟悉操作规程和安全操作规范;2.铸造作业区域必须保持整洁,杂物必须放置在指定的位置;3.熔炉和铸造设备必须定期检查和维护,确保设备的正常运行;4.熔炉附近必须设置合适的通风设施,以确保室内空气的流通;5.熔炉的熔化温度必须按照工艺要求进行控制,严禁过高或过低;6.在铸造过程中,必须严格遵守熔化温度、浇注时间、浇注速度等操作参数;7.管理人员必须保证作业人员的安全,并对作业过程进行监督和指导。

个人防护装备为了确保铸造作业的安全性,必须提供以下个人防护装备:1.头盔:用于保护头部免受铸造材料的伤害;2.护目镜:用于保护眼睛不受火花、溅落物等伤害;3.呼吸器:在有毒气体或粉尘的环境下使用,以保护呼吸道;4.防护手套:用于保护手部免受热量和铸造材料的伤害;5.防护服:穿戴强化防护服,以降低受伤的风险;6.安全鞋:穿戴防滑、耐磨的安全鞋,以保护脚部免受外界伤害。

材料和工艺参数选择1.材料选择:根据产品的要求和工艺流程选择合适的铸造材料,包括铸型材料、填料材料和辅助材料等;2.工艺参数选择:根据产品的要求和材料的特性选择合适的工艺参数,包括熔化温度、浇注温度、浇注速度等。

质量控制措施1.检测设备:选择合适的检测设备,如金相显微镜、硬度计、X射线检测仪等;2.检测方法:根据产品的要求选择合适的检测方法,如金相检测、硬度检测、无损检测等;3.质量记录:对每个铸件的生产过程进行记录,包括铸造材料的配比、工艺参数的设定、检测结果等;4.不合格品处理:对于不合格品,必须及时进行处理,包括修复、退货、废弃等。

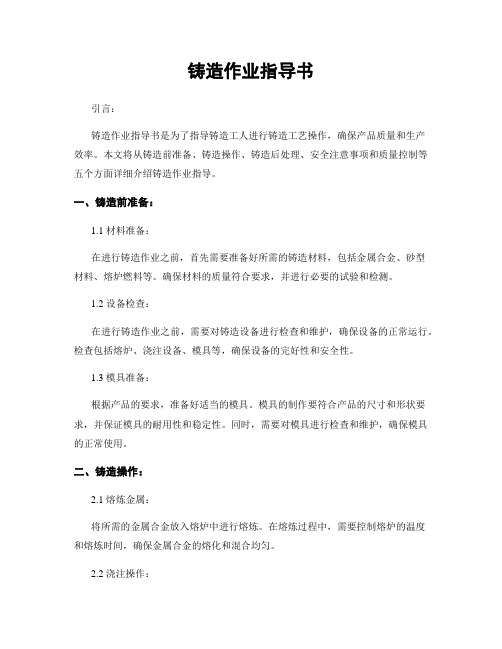

铸造作业指导书-抛丸

装订号版次V1.0标记处数更改文件号签字日期标记处数十堰众柴发动机部件制造有限公司铸造车间作 业 指 导 书一、抛丸前:1、检查设备 电.气.吊具.是否正常,2、检查钢丸磨损情况,是否需要添加。

3、检查抛丸机上过滤筛网,有无杂质,清理干净。

4、检查毛坯外观有无明显缺陷(如凸瘤丶粘沙丶冷隔丶缺肉丶);5、启动除尘器开关。

二、作业方法: 1、先粗抛,设置抛丸时间:粗抛XX分钟,然后将工件对称挂上吊具,共8件,上下层各4件,(见附图1)2、然后精抛,设置抛丸时间:精抛XX分钟,然后将零件翻面挂上吊具(见附图2)设置为正常抛丸时间,如零件外观质量较差的需适当增加时间。

3、将工件对称挂上吊具,开进抛丸机,关上门,按抛丸机启动按钮,抛丸机开始正常工作4、到达抛丸时间,抛丸机停止后打开门,检查清洁度是否合格,合格后方可取下,不合格需根据外观情况重抛。

5、将抛好后的零件吊下,整齐铺开,打磨人员打磨三、生产注意事项:1、不同型号产品严禁混合摆放,抛丸两种及以上产品时,需将之前产品清理干净;2、因毛坯外观原因造成报废的产品,要及时隔离,严禁混进成品中。

四、安全及5S要求:1、工作时必须佩戴劳保用品 (眼镜丶口罩丶头盔)2、操作行车时需注意上方,不要碰撞到抛丸机,和除尘烟囱,操作行车时要垂直起吊,严禁歪拉斜拽。

3、作业完成后关闭电源,并清扫工作现场,每班下班前需将撒落在地面的钢丸进行清扫,及时清除不需要品,对需要品定置定量存放,保持工位整齐整洁、畅通。

更改文件号零件粗抛挂凸瘤/粘沙分解动作工序名称共1页零件号零件名称审核批准签字日期ZC-QW-002挂放图挂放图第1页编制校对粗抛挂放图(附图1)零件精抛挂放图(附图2)沙缺肉明显外观缺陷明显外观缺陷抛丸文件编号小油底壳油底壳示意图。

铸造作业指导书

铸造作业指导书引言:铸造作业指导书是为了指导铸造工人进行铸造工艺操作,确保产品质量和生产效率。

本文将从铸造前准备、铸造操作、铸造后处理、安全注意事项和质量控制等五个方面详细介绍铸造作业指导。

一、铸造前准备:1.1 材料准备:在进行铸造作业之前,首先需要准备好所需的铸造材料,包括金属合金、砂型材料、熔炉燃料等。

确保材料的质量符合要求,并进行必要的试验和检测。

1.2 设备检查:在进行铸造作业之前,需要对铸造设备进行检查和维护,确保设备的正常运行。

检查包括熔炉、浇注设备、模具等,确保设备的完好性和安全性。

1.3 模具准备:根据产品的要求,准备好适当的模具。

模具的制作要符合产品的尺寸和形状要求,并保证模具的耐用性和稳定性。

同时,需要对模具进行检查和维护,确保模具的正常使用。

二、铸造操作:2.1 熔炼金属:将所需的金属合金放入熔炉中进行熔炼。

在熔炼过程中,需要控制熔炉的温度和熔炼时间,确保金属合金的熔化和混合均匀。

2.2 浇注操作:在金属合金熔化后,将熔融金属倒入模具中进行浇注。

在浇注过程中,需要控制浇注速度和浇注温度,确保金属液体填充模具的每个部分。

2.3 冷却处理:在金属倒入模具后,需要进行冷却处理。

冷却时间和冷却方式根据金属的特性和产品的要求来确定,确保产品的硬度和尺寸稳定。

三、铸造后处理:3.1 模具拆除:在产品冷却完全后,需要拆除模具。

拆除模具时要注意操作的轻柔,避免对产品造成损坏。

3.2 去除余料:在铸造后处理中,需要去除产品上的余料,包括浇口、浇道等。

去除余料时要注意不损坏产品表面。

3.3 表面处理:根据产品的要求,对产品的表面进行处理,包括打磨、抛光等。

表面处理的目的是提高产品的外观质量和光洁度。

四、安全注意事项:4.1 熔炉操作安全:在进行熔炉操作时,需要戴好防护设备,避免热液体的溅射和烟尘的吸入。

同时,要注意熔炉的稳定性和燃烧安全。

4.2 模具操作安全:在进行模具操作时,需要注意操作的规范和安全。

铸造作业指导书

铸造作业指导书引言概述:铸造作业是一种重要的制造工艺,广泛应用于工业生产中。

为了确保铸造作业的质量和效率,制定一份详细的铸造作业指导书是必要的。

本文将从铸造前的准备工作、铸造过程的操作要点、铸造后的处理措施、常见问题及解决方法以及安全注意事项五个方面,分别进行详细阐述。

一、铸造前的准备工作1.1 材料准备在铸造作业前,需要准备好合适的铸造材料。

根据具体的铸造要求,选择合适的金属材料或合金材料,并进行材料的检验和质量控制。

确保材料的成分和性能符合要求,以提高铸件的质量和可靠性。

1.2 模具准备铸造作业需要使用模具来制造所需的铸件形状。

在铸造前,应仔细检查模具的准备情况,确保模具的完整性和准确性。

同时,根据铸件的形状和尺寸,选择合适的模具,并进行模具的涂料处理,以便于铸件的顺利脱模。

1.3 设备准备在铸造作业前,需要准备好相关的设备和工具。

包括熔炉、浇注设备、测温仪器等。

这些设备和工具需要进行检查和维护,确保其正常运行和安全使用。

同时,根据具体的铸造要求,调整设备的参数和工具的设置,以满足铸造过程中的需求。

二、铸造过程的操作要点2.1 熔化金属在铸造过程中,首先需要将金属材料熔化。

熔化金属的温度和时间需要根据具体的铸造材料和铸造要求进行控制。

在熔化过程中,要注意金属的熔化温度和液态保持温度,避免金属的过热或过冷,以免影响铸件的质量。

2.2 浇注铸件熔化金属后,需要将其倒入模具中进行浇注。

在浇注过程中,要注意控制浇注速度和浇注压力,确保金属能够充分填充模具中的空腔,避免产生气孔和缺陷。

同时,还需要注意浇注的方向和角度,以确保铸件的形状和尺寸符合要求。

2.3 冷却处理浇注完成后,铸件需要进行冷却处理。

冷却的时间和方式需要根据具体的铸造材料和铸造要求进行控制。

在冷却过程中,要注意避免铸件的过快冷却或过慢冷却,以免产生应力和变形。

同时,还需要进行适当的冷却介质处理,以提高铸件的硬度和耐磨性。

三、铸造后的处理措施3.1 脱模处理铸造完成后,需要对模具进行脱模处理。

铸造作业指导书

铸造作业指导书一、概述铸造是一种将熔化的金属或合金注入到模具中,通过冷却凝固形成所需形状的工艺过程。

本作业指导书旨在提供一份详细的铸造作业指导,以确保铸造工艺的高质量和安全性。

二、作业准备1. 准备工具和设备:包括熔炉、铸造模具、熔化金属的容器、金属浇注杆、浇注系统、冷却设备等。

2. 检查模具:确保模具完整、干净,并进行必要的修复和维护。

3. 清理工作区域:确保工作区域干净整洁,清除杂物和危险品。

三、熔炼金属1. 将所需金属或合金按照配方准确称量,并将其放入熔炉中。

2. 打开熔炉并调节温度,使金属完全熔化并达到所需的浇注温度。

3. 检查金属液的温度和成分,确保其符合要求。

四、模具准备1. 涂抹模具表面:使用适当的涂料或涂层,确保模具表面光滑且易于脱模。

2. 安装浇注系统:将金属浇注杆和浇注系统安装到模具上,确保其位置准确并牢固。

五、浇注过程1. 准备浇注:将熔化的金属倒入浇注杆,确保金属流动顺畅且无气泡。

2. 浇注金属:将金属缓慢而均匀地倒入模具中,避免喷溅和溅射。

3. 控制浇注速度:根据模具的形状和尺寸,控制金属的浇注速度,以确保充分填充模具。

4. 冷却和凝固:等待金属冷却和凝固,确保模具中的金属完全固化。

六、脱模和清理1. 脱模:待金属完全凝固后,小心地从模具中取出铸件,确保不损坏铸件和模具。

2. 清理:清除铸件表面的氧化物和杂质,可以使用机械或化学方法进行清洁。

七、质量检验1. 检查尺寸和形状:使用测量工具检查铸件的尺寸和形状是否符合要求。

2. 检查表面质量:检查铸件表面是否平整、光滑,无裂纹和气孔等缺陷。

3. 材料分析:对铸件进行材料分析,确保其成分符合要求。

八、安全注意事项1. 穿戴个人防护装备:包括耐热手套、防护眼镜、防护服等,确保操作人员的安全。

2. 遵守操作规程:操作人员必须熟悉并遵守相关的操作规程和安全指南。

3. 防火措施:确保熔炉周围没有易燃物品,及时处理熔炉中的金属溅射和溅出物。

铸造作业指导书

铸造作业指导书一、引言铸造是一种常见的制造工艺,用于制造各种金属制品。

本文档旨在提供一份铸造作业指导书,以帮助操作人员正确进行铸造作业。

本指导书将涵盖铸造的基本原理、工艺流程、安全注意事项以及常见问题解决方法。

二、铸造原理铸造是通过将熔化的金属注入到预先准备好的铸型中,使其冷却凝固成为所需形状的工艺。

铸造的主要原理包括:1. 熔化金属:将所需金属材料加热至熔点以上,使其变为液态,以便于注入铸型。

2. 铸型准备:根据所需产品的形状和尺寸,制作相应的铸型,并确保其具有足够的强度和耐热性。

3. 浇注金属:将熔化的金属缓慢注入铸型,以避免产生气泡和缺陷。

4. 冷却凝固:待金属注入完毕后,让其在铸型中冷却凝固,形成所需产品。

5. 取模脱型:待金属完全凝固后,将铸型打开,取出铸件。

三、工艺流程铸造的工艺流程可以分为以下几个步骤:1. 材料准备:根据产品要求,准备所需金属材料,并确保其纯度和质量符合要求。

2. 铸型制作:根据产品设计图纸,制作相应的铸型。

铸型可以采用砂型、金属型等不同材料制作。

3. 熔炼金属:将准备好的金属材料放入熔炉中进行加热,使其熔化成为液态金属。

4. 浇注金属:将熔化的金属缓慢注入铸型中,确保注入过程中无气泡和杂质。

5. 冷却凝固:待金属注入完毕后,让其在铸型中冷却凝固,时间根据金属种类和产品要求而定。

6. 取模脱型:待金属完全凝固后,打开铸型,取出铸件。

7. 清理加工:对铸件进行清理、修整和加工,以达到产品要求的尺寸和表面质量。

8. 检验质量:对铸件进行检验,包括尺寸、外观、材质等方面的检测,确保产品符合要求。

四、安全注意事项在进行铸造作业时,操作人员应注意以下安全事项:1. 穿戴个人防护装备,如防火服、防护眼镜、防护手套等,以保护自身安全。

2. 确保作业场所通风良好,避免有害气体积聚。

3. 严禁单人作业,应有专人负责操作,并确保操作人员具备相关技能和经验。

4. 使用合适的工具和设备,确保其正常运行和安全性能。

铸造作业指导书

铸造作业指导书一、背景介绍铸造是一种常见的金属加工方法,通过将熔化的金属注入模具中,使其冷却凝固成为所需的形状。

为了确保铸造作业的质量和效率,制定一份详细的铸造作业指导书是非常必要的。

本文将详细介绍铸造作业的步骤、注意事项和相关数据,以匡助操作人员顺利完成铸造作业。

二、铸造作业步骤1. 准备工作:a. 检查模具的完整性和清洁度,确保模具表面光滑。

b. 准备所需的金属材料,保证其质量和纯度。

c. 准备熔炉和相关设备,确保其正常运行。

d. 确定铸造作业的工艺参数,包括熔化温度、浇注温度和冷却时间等。

2. 熔炼金属:a. 将金属材料放入熔炉中,加热至熔化温度。

b. 在熔炉中加入合适的熔剂,以提高金属的流动性和浇注性能。

c. 搅拌金属熔液,确保其温度均匀和成份均一。

3. 浇注金属:a. 将熔化的金属熔液倒入预先准备好的模具中。

b. 控制浇注速度和角度,以避免气泡和金属流动不均匀。

c. 注意保持模具的稳定,防止金属溅出和模具变形。

4. 冷却和固化:a. 等待金属冷却和固化,根据工艺参数确定冷却时间。

b. 可以采用冷却剂或者冷却设备加速冷却过程。

c. 确保金属彻底固化后,才干进行后续的处理和加工。

5. 后续处理:a. 将固化的金属件从模具中取出,注意避免损坏金属表面。

b. 进行必要的修整、清理和抛光等加工工序,以提高金属件的质量和外观。

c. 进行金属件的热处理、表面处理或者其他特殊处理,以满足客户的要求。

三、注意事项1. 安全第一:a. 操作人员必须戴好防护用具,包括手套、眼镜和耳塞等。

b. 遵守相关的安全操作规程,确保操作过程中的人身安全。

2. 温度控制:a. 严格控制金属熔化和浇注的温度,以避免金属质量不合格。

b. 注意金属熔液的温度变化,及时调整熔炉的加热功率。

3. 模具管理:a. 定期检查和维护模具,确保其完整性和清洁度。

b. 根据模具的使用情况,及时更换损坏的模具。

4. 浇注技巧:a. 控制浇注速度和角度,以保证金属流动的均匀性和浇注质量。