基于内聚力模型的胶水粘接强度仿真建模经验总结

基于粘聚区模型的推进剂开裂数值仿真

基于粘聚区模型的推进剂开裂数值仿真韩波;鞠玉涛;许进升;周长省【摘要】To investigate the crack propagation in Composite Solid Propellant(CSP),the cohesive zone model was used to establish physical and mathematical model for the fracture process of CSP,and the cohesive element formulation was derived.Numerical simulation of crack propagation was carried out by using ABAQUS second development technology.The crack path and stress changes of crack tip in HTPB propellant containing Ⅰ-Ⅱ mixed mode crack were obtained.The influence of cohesive zone constitutive parameter on simulation results was analyzed to determine its scope.The numerical simulation result was compared with experimental result.The results show that by the developed numerical simulation method,the damage stress field of crack tip of CSP can be accuratelly simulated and the crack propagation can be predicted.The cohesive zone model offers analysis method for analyzing the integrality and safety of propellant grain.%为了研究复合固体推进剂裂纹开裂过程,利用粘聚区模型理论构建了复合固体推进剂断裂过程的物理和数学模型;推导了粘聚区单元的有限元离散格式;结合ABAQUS二次开发技术对裂纹扩展过程进行了数值仿真,获得了HTPB推进剂Ⅰ-Ⅱ型裂纹扩展过程中的裂纹扩展路径和裂尖应力变化情况.分析了粘聚区本构参数对仿真结果的影响,确定了其取值范围.将仿真和实验对比,结果表明所建立的数值仿真方法可以较为准确地模拟复合固体推进剂裂尖的损伤应力场,以及预测裂纹扩展路径;粘聚区模型可以为固体推进剂装药完整性和安全性分析提供可靠的分析计算方法.【期刊名称】《弹道学报》【年(卷),期】2012(024)001【总页数】6页(P63-68)【关键词】固体推进剂;有限元法;裂纹扩展;粘聚区【作者】韩波;鞠玉涛;许进升;周长省【作者单位】南京理工大学机械工程学院,南京210094;南京理工大学机械工程学院,南京210094;南京理工大学机械工程学院,南京210094;南京理工大学机械工程学院,南京210094【正文语种】中文【中图分类】V435固体火箭发动机装药在生产、运输和使用过程中会承受到各种复杂载荷的作用,在这些载荷作用下装药表面可能会产生微裂纹,裂纹的萌生和发展会影响发动机内弹道性能和发动机的使用安全性,因此建立推进剂裂纹扩展过程的数值仿真方法十分重要.目前国内针对推进剂断裂过程的数值仿真尚不能准确模拟裂纹扩展过程中的应力分布、裂纹走向和裂纹终止问题.目前模拟材料裂纹扩展过程有虚拟裂纹闭合技术(VCCT)、扩展有限元法(XFEM)和粘聚区模型(CZM)等多种方法.VCCT需要事先设定材料的裂纹扩展路径,后两者可以模拟裂纹走向未知情况下的裂纹扩展问题.CZM是一种基于能量平衡和材料损伤的裂纹扩展模型,裂纹在扩展过程中裂尖材料产生损伤,其力学性能下降,当裂纹消耗能量等于裂纹扩展能时,裂尖材料失效扩展.裂尖材料的损伤避免了裂尖应力的奇异性.国外自20世纪90年代开始在粘聚区模型方面开展了大量的研究工作,国内相关学者近几年也开始展开相应的研究工作[1,2].本文使用粘聚区模型建立复合固体推进剂裂纹开裂过程的物理和数学模型,并结合ABAQUS用户自定义单元开发技术实现对复合固体推进剂裂纹扩展过程的数值仿真,以期为推进剂装药结构完整性及安全性分析提供理论支持.1 物理数学模型1.1 粘聚区本构模型粘聚区模型的提出起源于DUGDALE的条状屈服区模型和BARENBLAT提出的内聚力模型.随着粘聚区理论的发展,之后又提出了各种形式的裂尖粘聚区应力分布模型,并且在沥青、金属等材料上取得了成功应用.粘聚区模型(图1所示)中材料的实际裂尖位于裂尖损伤位移δc处,假设的损伤裂尖位于损伤应力最大处.为了准确描述裂尖的损伤应力变化情况,需要建立裂尖损伤应力和损伤位移之间的对应关系——粘聚区模型本构.图1 粘聚区模型示意图国外有许多学者提出了不同的粘聚区本构形式,主要有指数势函数形式、多项式形式、线性形式.其中线性粘聚区本构通过合理调整本构参数可以有效避免人工柔量问题,并且在粘弹性沥青材料上获得了成功应用[3,4].图2为线性粘聚区模型示意图.在二维情况下,材料裂尖非线性区的裂纹张开有效位移和有效应力定义为式中,δt和δn为裂尖的切向和法向位移,σt和σn为裂尖的切向和法向应力.线性粘聚区模型中假设有效位移和有效应力关系呈现为2个线性阶段,如图2所示,其中σmax为材料的应力损伤初始值;δcc为材料的损伤初始位移;δc为材料开裂的最终扩展位移;Gc为材料的断裂能,即图2中三角形面积.当裂尖材料的有效应力σe达到损伤应力σmax后,材料承载能力下降,当裂尖材料总扩展位移达到δc时,其消耗的能量等于材料的断裂能Gc,之后材料发生完全断裂.图2 线性粘聚区本构示意图线性粘聚区本构的具体表达形式为粘聚区模型的引入使有限元模型中增加了人工柔量项,造成了整体结构刚度下降.为了便于讨论,以图3所示的结构为例,上下为2个正常的实体单元,中间加入粘结单元.实体单元初始长度为d,粘结单元初始厚度为0.在载荷F作用下单元沿上下方向伸长,实体单元伸长Δ,粘结单元伸长Δc.设实体单元和粘结单元刚度分别为Ks和Kc,Es为实体单元的模量.图3 粘结单元柔量分析示意图在粘结单元未损伤前,由力平衡方程可得:式中,λ=δcc/δc,该结构的整体刚度为不加粘结单元的理论刚度为 Ki=Ks/2,由式(3)、式(4)得:从式(5)可以发现,整体刚度与基体材料的模量Es、网格大小d、粘聚区本构参数δc、σmax和λ相关,其中Es,δc和σmax为材料的固有属性,不可改变.增大网格可以增大系统的刚度,但是会造成计算精度的下降.λ表征了粘聚区本构中初始上升段的斜率,通过减小λ可以提高粘结单元的初始刚度,从而有效避免过大的人工柔量带来的问题.λ的选择可以通过加入粘结单元和未加入粘结单元情况下的仿真结果对比确定,λ的取值应保证粘结单元的加入不会对材料未产生损伤前的系统刚度产生较大影响,从而保证计算模型具有合理的精度.1.2 推进剂本构模型HTPB推进剂是一种典型的粘弹性材料,在推进剂装药结构完整性分析中广泛采用线性粘弹性本构模型,该模型可以较好地反映推进剂的力学特性,因此本文在计算中使用线粘弹性本构模型.线粘弹性材料的本构方程可以写成:式中,G(t)和K(t)为剪切模量和体积模量,可表示为式中,E(t)为杨氏松弛模量,ν为泊松比.E(t)可以写成Prony级数的形式:式中,τi为Prony级数中的松弛时间.2 有限元离散及仿真方法研究ABAQUS提供了丰富的材料和单元库,但是ABAQUS材料和单元库中并不包含特定粘聚区模型和本构关系,需要用户进行开发.ABAQUS提供了用户自定义单元的接口程序UEL,用户可以根据需要自定义各种新单元.下面以二维粘聚区模型为例,给出ABAQUS二次开发所需增量形式的粘聚区单元建立过程.由有限元理论可知,利用Newton-Raphson法求解非线性有限元问题时需要给定单元的切线刚度矩阵KT和节点平衡矢量列阵R.Newton法的迭代公式为式中,式中,ce为单元选择矩阵,a为单元位移向量,V 为被积单元体积,σ为单元应力. 材料的Jacobian矩阵定义为图4为2个平面三角形单元和一个粘结单元变形示意图.单元节点1、4和2、3之间的相对位移为单元的积分点法向和切向位移表示为式中,a为图3中节点在系统坐标下的坐标值,R为坐标转换矩阵,N为插值形函数.图4 粘结单元式中,ξ为变换后的坐标.本文根据上述数学模型编制了ABAQUS用户自定义单元开发程序UEL,建立了复合推进剂裂纹扩展数值仿真方法.3 仿真与分析3.1 仿真模型为了验证本文所建立的仿真计算方法的可行性,利用文献[6]中的模型,对 HTPB推进剂Ⅰ-Ⅱ型裂纹进行了数值仿真计算,图5为仿真模型示意图.模型宽度W=50 mm,长度H=100 mm,中心裂纹长度l=20mm.药柱下表面固定,上表面施加60mm/min等速拉伸载荷.HTPB推进剂松弛模量通过松弛实验获取,Prony 级数参数见表1,初始模量E0=15 MPa,泊松比取0.499.粘聚区本构使用式(3)所示的形式,本文主要研究 HTPB复合推进剂的裂纹扩展有限元计算方法,粘聚区本构参数的具体实验获取不在本文研究范围之内.根据单轴拉伸实验,裂尖损伤应力σmax大致取0.5 MPa,推进剂断裂能Gc根据文献[5]大致取500J/m2.图5 仿真模型示意图表1 松弛模量数据i1 2 3 4 5 Ei/MPa 8.37 1.80 1.56 0.734 0.431 τi/s 0.5921.148 12.081 55.579 217.588使用粘聚区模型模拟裂纹扩展方向未知情况下的材料开裂过程需要在正常实体单元之间加入粘结单元,通过ABAQUS CAE无法实现.本文采用MATLAB编程语言生成包含粘结单元和二维实体单元的有限元网格.如图6所示,生成的网格中包含10 475个粘结单元和7 052个三角形实体单元.为了准确模拟裂纹扩展过程中的应力、应变变化情况,在预测的裂纹扩展路径四周进行了网格细化.图6 有限元网格3.2 仿真结果分析为了确定合理的λ以避免人工柔量的影响,本文对比了无粘结单元情况下和加入了粘结单元情况下的仿真计算结果,如图7所示,图中,Fs为图6中有限元模型计算的上下表面拉力.图7 不同λ下的载荷-时间曲线从图7可以发现λ的值明显影响了计算所得的载荷-时间曲线.当不插入粘结单元时,载荷随时间持续上升,推进剂不会产生断裂.粘结单元的引入可以计算出推进剂从裂尖产生局部损伤直至断裂的整个过程.当λ=0.01时,从图上可以看出粘聚区模型计算结果和无粘聚区模型下的计算结果相差很大,其裂纹未扩展前的曲线斜率明显低于后者,这是由于过大的人工柔量导致了系统刚度的下降.当λ=0.001时,在3s之前粘聚区模型的使用与否对计算结果影响不大,说明该值可以较好地反映粘聚区本构模型和裂纹扩展的基本规律.在3s之后由于推进剂裂尖损伤的产生,材料承载能力开始下降,此时常规有限元方法已经不能反映出裂纹的扩展过程.在4.56s时载荷达到最大值,之后推进剂失稳快速开裂.图8和图9为在λ=0.001情况下,3.07s和4.56s时的有限元网格变形情况.在3.07s时推进剂裂尖开始产生了应力损伤情况,此时裂纹将要产生扩展,损伤裂尖位于裂尖的初始位置.从图7上可以看出4.56s时仿真模型所受到的载荷达到最大值.对比图9,发现推进剂产生了明显的扩展裂纹,损伤裂尖位置基本上达到了推进剂的边缘,此时推进剂的真实裂尖并不位于损伤裂尖,推进剂仍能承受外载荷的作用,但是与未受损伤前相比其承载能力已经明显下降.图8 3.07s有限元网格图9 4.56s有限元网格图10为仿真和文献[6]中实验获得的拉伸破坏后的HTPB推进剂裂纹扩展路径.通过实验获得的初始裂纹起裂角平均值为51.9°,之后裂纹扩展方向转变为平直裂纹,而仿真所获得的初始裂纹起裂角约为62°,之后裂纹转变为平直裂纹.由于粘聚区有限元仿真中裂纹沿单元界面开裂,裂尖的网格细密程度决定了仿真获得的初始裂纹扩展角精度.本文仿真所获得的初始裂纹扩展角与实验结果的差距部分主要是由裂尖网格划分精度导致.图10 仿真和实验开裂路径文献[6]中观察到“裂纹初始扩展后都有向横向裂纹的转变趋势”,仿真结果也出现裂纹初始扩展之后转变为横向裂纹的现象.图10中的裂纹扩展路径基本重合,表明粘聚区模型可以较好地预测HTPB复合裂纹的裂纹扩展路径.图11为裂纹扩展路径上距离初始裂尖不同位置处的Von Mises应力-时间曲线,所示的几条曲线均呈现出先增大后减小的形状,曲线的峰值对应损伤裂尖到达该点的时间.从图上可以看出裂尖位置随时间的变化情况,图中4个位置达到应力最大值的时间间隔呈现出逐渐缩小的趋势,这说明裂纹呈现出加速扩展的趋势.本文建立了一种复合固体推进剂开裂过程数值仿真方法,为了能更加准确地描述出复合推进剂的裂纹扩展过程,需要通过大量的实验建立起准确的推进剂粘聚区模型,这也是笔者下一阶段的工作目标.图11 裂尖扩展路径上不同位置的应力-时间曲线4 结论本文采用粘聚区模型理论针对复合固体推进剂裂纹扩展过程进行了研究,建立了针对推进剂断裂过程的物理和数学模型,并编制了ABAQUS二次开发程序,实现了对固体推进剂Ⅰ-Ⅱ型复合裂纹扩展过程的数值仿真计算,得到了如下结论:①使用粘聚区模型可以很好地模拟出复合固体推进剂裂尖的损伤应力场、裂纹扩展路径和裂纹体开裂过程.②粘聚区模型可以为固体推进剂装药完整性和安全性分析提供一种可靠的分析计算方法.参考文献【相关文献】[1]刘陆广,欧卓成,段卓平,等.混凝土动态断裂数值模拟[J].兵工学报,2010,31(6):741-745.LIU Lu-guang,OU Zhuo-cheng,DUAN Zhuo-ping,et al.Simulation of concrete dynamic fracture[J].Acta Armamentarii,2010,31(6):741-745.(in Chinese)[2]崔浩,李玉龙,刘元镛,等.基于粘聚区模型的含填充区复合材料接头失效数值模拟 [J].复合材料学报,2010,27(2):161-168.CUI Hao,LI Yu-long,LIU Yuan-yong,etal.Numerical simulation of composites joints failure based on cohesive zone model[J].Acta Materiae Composite Sinica,2010,27(2):161-168.(in Chinese)[3]SONG S H,PAULINO G H,BUTTLAR W G.A bilinear cohesive zone model tailored for fracture of asphalt concrete considering viscoelastic bulk material[J].Engineering Fracture Mechanics,2006,73(18):2 829-2 848.[4]SONG S H,PAULINO G H,BUTTLAR W G.Simulation of crack propagation in asphalt concrete using an intrinsic cohesive zone model[J].Journal of Engineering Mechanics,2006,132(11):1 215-1 223.[5]MAROM G,HAREL H,ROSNER J.Fracture energies of composite propellants[J].Jounal of Applied Polymer Science,1977,21(6):1 629-1 634.[6]张亚,强洪夫,杨月诚.国产HTPB复合固体推进剂Ⅰ-Ⅱ型裂纹断裂性能实验研究[J].含能材料,2007,15(4):359-361.ZHANG Ya,QIANG Hong-fu,YANG Yue-cheng.Fracturebehavior of HTPB composite propellant inⅠ-Ⅱ mixed mode crack[J].Chinese Journal of Energetic Materials,2007,15(4):359-361.(in Chinese)。

胶的粘弹性仿真建模经验总结

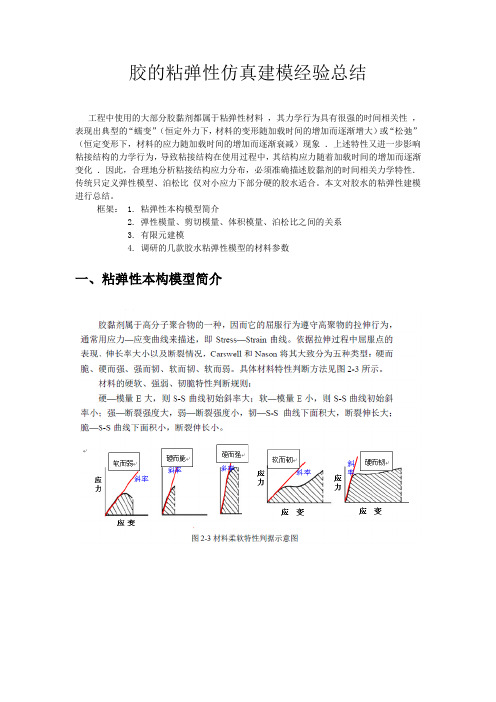

胶的粘弹性仿真建模经验总结工程中使用的大部分胶黏剂都属于粘弹性材料,其力学行为具有很强的时间相关性,表现出典型的“蠕变”(恒定外力下,材料的变形随加载时间的增加而逐渐增大)或“松弛”(恒定变形下,材料的应力随加载时间的增加而逐渐衰减)现象.上述特性又进一步影响粘接结构的力学行为,导致粘接结构在使用过程中,其结构应力随着加载时间的增加而逐渐变化.因此,合理地分析粘接结构应力分布,必须准确描述胶黏剂的时间相关力学特性.传统只定义弹性模型、泊松比仅对小应力下部分硬的胶水适合。

本文对胶水的粘弹性建模进行总结。

框架: 1. 粘弹性本构模型简介2. 弹性模量、剪切模量、体积模量、泊松比之间的关系3. 有限元建模4. 调研的几款胶水粘弹性模型的材料参数一、粘弹性本构模型简介二、弹性模量、剪切模量、体积模量之间的关系不像金属材料,胶黏剂的线弹性本构模型,有些文献输入的是弹性模量与泊松比。

有些是输入体积模量与剪切模量。

因此需要对这几个概念进行理清。

杨氏模量弹性模量:测试方法:GB/T 1040-2006 或GB/T 528-2009剪切模量的测试标准:ASTM D3983-98 ASTM E 229-1992 结构粘合剂剪切强度和剪切模量的测试方法如上,材料的杨氏模量、泊松比、体积模量和剪切模量四个变量只有两个变量是独立的。

对于金属通常线弹性模型经常输入弹性模量、泊松比是因为这两个参数比好测量或获取。

三. 胶水结构的粘弹性有限元建模粘弹性材料数据源自文献。

后处理:应力场分布后处理:胶与基板的界面线上的应力分布。

红色为不考虑粘弹性影响,蓝色为考虑粘弹性。

从中可看出,两者应力分布存在明显差异。

对粘结剂应力较大或施加应力时间较长,需要考虑其应力松弛或蠕变效应。

胶黏剂超弹性理论与试验力学及ABAQUS仿真案例总结

胶黏剂超弹性理论及ABAQUS仿真案例总结摘要:一部胶黏剂固化后呈现的是橡胶这种超弹性状态,对齐固化后的性能研究与计算基本等于橡胶超弹性研究。

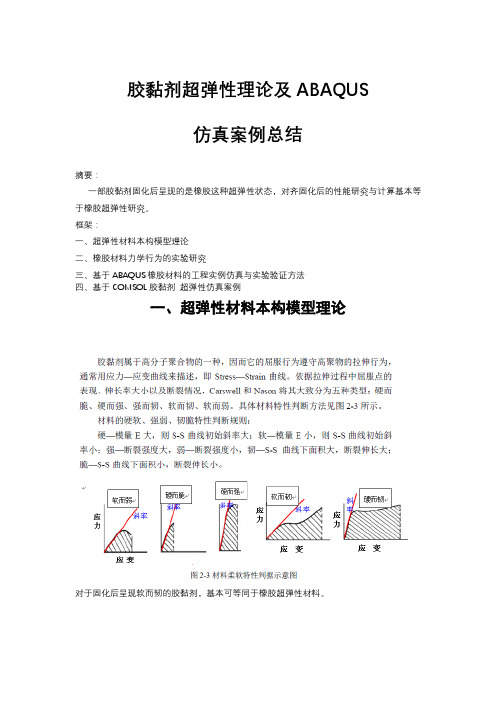

框架:一、超弹性材料本构模型理论二、橡胶材料力学行为的实验研究三、基于ABAQUS橡胶材料的工程实例仿真与实验验证方法四、基于COMSOL胶黏剂超弹性仿真案例一、超弹性材料本构模型理论对于固化后呈现软而韧的胶黏剂,基本可等同于橡胶超弹性材料。

二、橡胶材料力学行为的实验研究2.1引言试验设计与研究是材料设计的关键,主要研究各类配合剂与材料性能,诸如力学性能、功能性能、耐久性及加工性能等之间的相关性,进而从中解析材料组分的品种、类型和用量对橡胶材料性能的影响规律。

本章主要是通过对密封件橡胶试样EP7001和EP7118F进行单向拉伸的准静态力学实验,研究分析橡胶的各种力学行为,主要包括橡胶的Mullins效应及其能量损耗、橡胶材料的应力应变行为和起始模量、橡胶材料力学行为的调制应变相关性、橡胶材料变形行为的率相关性以及橡胶材料应力行为的应变历史相关性等。

另外,还特别针对9种不同体积含量的N330炭黑填充天然橡胶材料进行了单向拉伸的准静态力学实验,研究分析炭黑的填充对硫化橡胶相关力学行为的影响规律。

2.2橡胶材料试样的制备及实验准备在试验方法中,拉伸试验是评价力学、机械特性最基本的方法,所以在各国标准中都放在首要位置。

拉伸试验时,采用某橡胶制品公司生产的EP7001橡胶、EP7118F橡胶以及天然(NR)橡胶为原材料,所制备试样的形状与尺寸满足国家标准《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》(GB/T528-2009)中“1型”哑铃状试样的要求,试样狭窄部分的标准厚度为2mm。

试验在美特斯工业系统(中国)有限公司生产的CMT4104微机控制电子万能试验机上进行,如图2-1所示,其力值和位移精度均为0.5级,大变形传感器选用25mm标距,夹具选用偏心轮夹具PA103A,此夹具特别适用于橡胶材料的拉伸试验,随着拉伸力的增大,夹具钳口对试样的夹持也越来越紧,避免了试样夹持部分的打滑。

粘接试件应力分布均匀性改进的有限元数学模型分析

粘接试件应力分布均匀性改进的有限元数学模型分析作者:任艳,李向超来源:《粘接》2023年第12期摘要:基于汽车车身构成材料的发展需要,車身上开始大量使用轻量化材料。

这类材料的粘接技术存在应力分布均匀的特点,再加上强度高、质量轻便等,应用日益广泛。

然而在实际运用中,往往因为对其粘接接头的力学性能缺乏全面的认知,使之在不少关键结构中粘结剂的应用受到一定制约。

为此,对粘接接头强度实验法进行完善,重点剖析了有关粘接实验的相关问题,以铝合金对接试件为对象,将实验和仿真分析进行结合,进而对胶层应力状态加以分析对比验证,增加了粘接实验法的精准性,进而得到更为精准的断裂应力值,实现对断裂应力算法的优化。

关键词:粘接试件;应力分布;有限元仿真;数学模型;断裂应力中图分类号:TQ433.4+32;TP391.9文献标志码:A文章编号:1001-5922(2023)12-0021-04The finite element mathematical model analysis for improved stress distribution uniformity of the bonded specimensREN Yan,LI Xiangchao(1.Shaanxi Post and Telecommunication College,Xianyang 712000,Shaanxi China;2.Xi’an No.26 Middle School,Xi’an 710001,China)Abstract:Based on the development needs of automobile body composition materials,a large number of lightweight materials have begun to be used in car bodies.The bonding technology of such materials has the characteristics of uniform stress distribution,high strength,light weight,etc.which make them increasingly widely used.However,in practical application,the application of adhesives in many key structures is limited due to the lack of comprehensive understanding of the mechanical properties of its adhesive joints.To this end,the adhesive joint strength test method was improved,focusing on the analysis of the relevant problems related to the bonding experiment,taking the aluminum alloy butt specimen as the object,the experiment and simulation analysis were combined,and then the stress state of the adhesive layer was analyzed and compared to verify,which increased the accuracy of the bonding experimental method,and then obtained a more accurate fracture stress value,and realized the optimization of the fracture stress algorithm.Key words:adhesive test piece;stress distribution;finite element simulation;mathematical model;fracture stress从汽车车身的构成材料发展角度来分析,多材料车身已经成为重要发展趋向,不同材料的连接自然日益常见。

基于abaqus中cohesive element 对钢筋混凝土粘结性能的研究[整理]

![基于abaqus中cohesive element 对钢筋混凝土粘结性能的研究[整理]](https://img.taocdn.com/s3/m/6567bea70066f5335b812142.png)

基于abaqus中cohesive element 对钢筋混凝土粘结性能的研究[整理]基于abaqus中cohesive element 对钢筋混凝土粘结性能的研究摘要:考虑到钢筋与混凝土界面受力的复杂性,基于用来模拟三种裂缝和失效的零厚度界面单元,采用分离式模型,引入内聚力黏结模型,并以文献中的拉拔试验结果为参照,利用abaqus中cohesive element单元建立起钢筋拉拔试验的计算模型。

通过与文献中试验结果的比较,结果符合较好,验证了该计算模型的合理性。

关键词:钢筋混凝土粘结;拉拔试验;黏结单元;数值模拟0.引言混凝土结构中,钢筋与混凝土这两种材料之所以能够共同作用、承担外荷载,其中一个很重要的原因是混凝土硬化后与钢筋之间形成了良好的粘结。

尽管对粘结试验的研究已有一百多年的历史,国内外的学者发表了为数众多的试验和理论资料,但是由于影响粘结的因素很多破坏的机理复杂,以及试验技术方面的原因等,目前粘结问题还没有得到很好的解决。

关于粘结的机理还不能提出一套比较完整的、有充分论据的粘结滑移理论。

由于试验中存在诸多不确定性,数值模拟在钢筋混凝土粘结性能分析中也逐渐重视起来,自上世纪六十年代美国学者把有限元引入钢筋混凝土结构的分析以来,有限元已经成为对混凝土问题进行研究的一种典型的数值模拟方法,目前有限元模拟主要有以下三种分析模型:l)分离式模型;2)组合式模型;3)整体式模型。

由于整体式模型不能反映钢筋混凝土这种非均质材料的微观受力机理,而组合式模型假定钢筋与混凝土粘结可靠而不产生相对位移,这又与实际的微观机理不符,因此对粘结性能的研究只能采用分离式模型。

本文通过引入描述裂缝和断裂失效的界面单元,采用分离式模型,按空间轴对称的方法,引入cohesive element模型,利用通用有限元abaqus对文献中试验得到的荷载一位移曲线进行数值模拟。

1(界面单元1.1界面单元介绍基于界面相对位移和应力之间关系建立的的界面单元能够有效地模拟钢筋和混凝土界面的力学行为,对于钢筋和混凝土之间的界面,更为实用的操作是将界面单元视为零厚度界面单元,相应地,界面单元的本构关系用界面力一相对位移进行描述。

基于复合弹性体界面粘接强度计算的有限元数值模型构建

基于复合弹性体界面粘接强度计算的有限元数值模型构建杨敏;许永伦;王淑婷;庞云嵩;任琳琳;曾小亮;孙蓉

【期刊名称】《中国胶粘剂》

【年(卷),期】2024(33)5

【摘要】基于硅凝胶复合弹性体,构建有限元数值计算模型用于计算其界面粘接强度。

该模型包括内聚力和具有Mullins效应的超弹体材料力学模型,分别描述了复合弹性体在剥离时界面处能量损耗和周围材料形变时的能量损耗。

使用Abaqus 可直接实施算例,其算例所需相关计算参数可通过相应的材料力学表征得到。

由于与试验结果即其数据曲线的变化趋势、幅度与区间等相近,证明所构建有限元数值模型具有一定的准确性。

这一研究为通过有限元数值计算来预测材料性能提供了新的思路,以取代复杂的试验表征方法。

【总页数】7页(P33-39)

【作者】杨敏;许永伦;王淑婷;庞云嵩;任琳琳;曾小亮;孙蓉

【作者单位】深圳先进电子材料国际创新研究院

【正文语种】中文

【中图分类】TQ430.1

【相关文献】

1.用三维有限元模型计算复合材料粘接修补裂纹板的J积分

2.粘接界面处理对玻璃离子水门汀与复合树脂粘接强度的影响

3.弱粘接界面固-固界面波特性及与界面粘

接性质关系数值研究4.丙酮基和酒精-水基牙本质粘接系统粘接强度比较及粘接界面观察5.胶粘剂对固体发动机复合材料壳体多材料界面处粘接强度的影响

因版权原因,仅展示原文概要,查看原文内容请购买。

粘结剂高温高湿蠕变仿真建模总结

基于COMSOL的胶黏剂蠕变仿真建模总结

摘要:

室温固化环氧树脂胶黏剂是比较典型的粘弹性材料,研究其力学性能时首先要考虑它的粘弹性,通常将粘弹性分为静态粘弹性和动态粘弹性。

高聚物动、静态粘弹性的影响因素较多,主要有温度、应力、频率、应变和物理老化等,在长期载荷作用下易产生蠕变变形。

本文对胶黏剂的蠕变仿真建模方法进行总结。

框架:

1.蠕变概念及本构模型介绍

2.胶黏剂的蠕变仿真建模

3.调研的几种环氧树脂胶结剂的蠕变参数

一、蠕变概念及本构模型介绍

二、胶黏剂的蠕变仿真建模

通过文献调研知,三参数时间硬化模型适合胶黏剂的蠕变模型。

后处理:

三、调研的几种环氧树脂胶结剂的蠕变参数

文献1:E44 环氧树脂

文献2:E44 环氧树脂。

基于内聚力模型的义齿粘结界面和骨结合界面的应力应变分析

基于内聚力模型的义齿粘结界面和骨结合界面的应力应变分析义齿是一种常见的口腔修复方式,其有效粘结界面和骨结合界面的稳定性对于义齿的长期使用起着重要作用。

本文基于内聚力模型,对义齿粘结界面和骨结合界面的应力应变分析进行了研究。

首先,我们需要了解内聚力模型的基本原理。

内聚力是指材料内部分子之间的相互作用力,是材料内部保持稳定的力。

在义齿粘结界面和骨结合界面中,内聚力起着重要作用。

根据内聚力模型,我们可以通过计算这些界面中的应力应变分布来评估其稳定性。

针对义齿粘结界面,我们可以通过内聚力模型分析其应力应变分布。

由于义齿与粘结剂之间存在一定的粘结力,当有外力作用于义齿时,粘结界面会受到拉伸、剪切等力的作用。

我们可以通过计算界面上的应力分布来评估粘结界面的稳定性,进而优化粘结剂的选择和粘接工艺,提高义齿的使用寿命。

对于骨结合界面,内聚力模型同样适用。

骨结合界面是指义齿与患者口腔骨组织之间的结合界面。

在口腔修复过程中,骨结合界面的稳定性对于义齿的固位和稳定起着至关重要的作用。

通过分析骨结合界面的应力应变分布,我们可以评估该界面的负荷承载能力,并进一步优化修复方案,提高义齿的稳定性和舒适度。

在义齿粘结界面和骨结合界面的应力应变分析中,我们需要考虑到材料的力学特性、界面形态和外力的作用等因素。

通过合理的模拟和计算,我们可以得到这些界面上的应力应变分布情况,并根据分析结果进行相应的优化和改进。

综上所述,基于内聚力模型的义齿粘结界面和骨结合界面的应力应变分析对于义齿的稳定性和舒适度具有重要意义。

通过优化粘结剂的选择和粘接工艺,以及改善修复方案,我们可以提高义齿的使用寿命,并为患者提供更好的口腔修复效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于内聚力模型的黏结剂粘接强度仿真

建模经验总结

摘要:界面内聚力模型用于黏结剂粘接强度仿真是一个非常好的建模方法。

这种内力模型的材料参数比较容易通过试验方法反向获取。

即通过测拉伸强度、剪切强度、双臂梁测试的获取载荷与位移关系,在反向优化材料参数。

如果你闲麻烦,有些胶水的内力模型的材料参数文献上也可以找到。

另外,这种建模方法比其他损伤建模方法,对计算资源消耗不是很大。

整个文档框架:1.简要介绍内聚力模型

2. 基于COMSOL 的玻璃与不锈钢的粘结结构建模

3 调研的几种环氧树脂界面内力模型的材料参数

1.简要介绍内聚力模型

以上是简要的理论,如果不能完全理解,需要读者们自行找资料补充。

2. 基于COMSOL 的玻璃与不锈钢的粘结结构建模不失一般性,我们以二维的平面应变模型为例

后处理获取反作用力的方法:

如下,反作用力随位移大小而增加,但大到一定程度时候,力不再增大,说明胶在损伤。

能抵抗多大力与胶内聚力模型中材料参数设置有关。

如果不考虑内聚力模型,将胶与基板绑定连接在一起。

(绑定连接的设置方法如下,将接触对类型改为一致对,并在固体力学里增加连续性边界条件。

)从如下的计算结果可以看出,力随位移逐渐增加,仅从强度理论很难判断胶可承受多大的剪切力。

位移0.017mm 时,反作用力24.18N。

即当前的内聚力模型参数下,高0.8*厚0.7*宽0.9 玻璃块,黏在基板在的粘结力为24.18N。

其中胶水厚度为0.02mm.

不考虑内聚力模型下的应力场分布图

模型价值分析:

需要研究粘结剂的粘接强度,或者大应力下粘接元件之间的相对变形量,将胶视为弹性体或粘弹性体是一个不合理的模型假设。

胶层通常很薄0.3~0.01mm,且剪切和拉伸强度通常较小,受大应力情况下,很容易产生裂纹,材料损伤不能再承受力。

另外,可以利用胶的拉伸、剪切试验或附件模型的实际推力试验,反向修正胶的内聚力模型材料参数。

让模型更具实用性。

3 调研的几种环氧树脂界面内力模型的材料参数胶1:

胶2:

胶3:

胶4:。