小径管对接环焊缝射线检测标准的比较

小径管环焊缝X射线检验

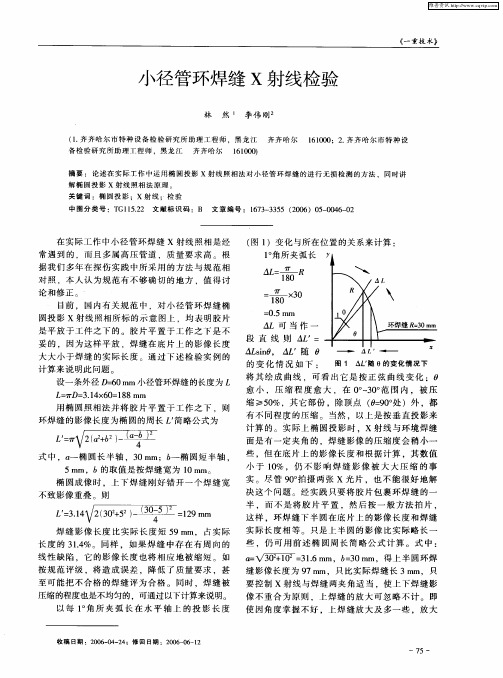

( 1 图 )变化 与所在 位置 的关 系来计算 : 1角所 夹弧 长 。

A击 L =

罱 × 1~ 83 0 0

=

0. 5 mm

△ 可 当 作 一 段 直 线 则 △ =

A s 0 △ 随 Li . n

, :

34/3+ )(-): 9 m .、 (22 3 2 1 1V 05 0 一 2m 2 4 5

焊 缝 影像 长 度 比实 际 长 度短 5 m. 占实 际 9m 长度 的 3 . 1 %。 同样 ,如果 焊 缝 中存 在 有 周 向 的 4 线 性 缺 陷 .它 的影像 长度 也 将相 应 地 被缩 短 。 如

r————————— ——7——— —Tr

缩 ≥5 %,其 它部 份 ,除顶 点 (= 0 处 )外 ,都 0 09。 有不 同程 度 的压 缩 。 当然 , 以上是 按 垂直 投影 来 计 算 的 。实 际上 椭 圆投影 时 ,X射 线 与环 境焊 缝

面是 有 一定 夹角 的 ,焊 缝影 像 的压 缩度 会 稍小一 些 ,但 在底 片上 的影 像 长度 和根 据计 算 ,其数 值 小 于 l % ,仍 不 影 响 焊 缝 影 像 被 大 大 压 缩 的 事 0 实 。尽 管 9 。 0 拍摄 两 张 X光 片 .也 不 能 很好 地 解 决这 个 问题 。经 实践 只要 将 胶 片包 裹环 焊 缝 的一 半 ,而 不 是 将 胶 片平 置 ,然 后 按 一 般 方法 拍 片 . 这样 .环 焊缝 下 半 圆在底 片 上 的影像 长度 和焊 缝 实际 长 度相 等 。只是 上 半 圆的影 像 比实 际略长 一 些 ,仍 可 用 前 述 椭 圆 周 长简 略 公 式 计 算 。式 中 :

小径管X射线探伤

小径管X射线探伤作者:潘聪张喆来源:《中国科技博览》2013年第24期摘要:针对小径管对接焊缝的射线检测技术进行了论述。

关键词:X射线探伤;小径管;中图分类号:O434.1一、引言外径Do≤100mm管子称小径管。

小径管通过焊接实现连接,是锅炉、压力容器等设备上广泛采用的工艺。

对小径管相互连接的对接焊缝的质量,目前广泛采用射线检测技术进行检验,一般采用双壁双影法透照其对接环缝。

按照被检焊缝在底口上的影像特征,又分椭圆成像和重叠成像两种方法。

同时满足下列两条件:即T(壁厚)≤8mm,g(焊缝宽度)≤Do/4时,采用倾斜透照方式椭圆成像。

不满足上述条件,或椭圆成像有困难,或为适应特殊需要(如特意要检出焊缝根部的面状缺陷)时,可采用垂直透照方式重叠成像。

二、小径管对接焊缝的透照厚度小直径管对接焊缝射线照相检验是一个变截面透视。

在小径管对接接头照相检验中,所选用的照距都远大于小直径管的径,可近似认为射线来平行入射,所以,确定透照参数的核心,是在一次透照厚度范围内正确地选取确定透照电压的厚度。

从表中可见x=0时最小,x=r时最大,但对于不同规格的小径管则其透照厚度变化取决于小径管的壁厚与外径和所处点与圆心的相对距离。

通常我们把一次透照范围内试件的最大厚度与最小厚度之比定义为试件厚度比,用Ks表示。

当Ks大于1.4时,可以认为属于大厚度比试件。

大厚度比对射线照相质量是不利的,其导致底片黑度差较大,从而影响射线照相灵敏度。

另外,厚度变化导致散射比增大,易产生“边蚀”效应。

所以,应采用“高电压、大电流、短时间”X射线透照技术。

三、双壁双影椭圆成像技术应控制椭圆影像的开口宽度在一倍焊缝宽度左右。

如偏心距太大,椭圆开口宽度过大。

窄小的根部缺陷(裂缝未焊透等)有可能漏检,或者因影像畸变过大,难于判断。

椭圆开口宽度过小,又会使源侧焊缝与片侧焊缝根部缺陷不易分开。

由于焦距是固定的,所以开口的大小主要是倾斜照射角度(平移距离)来决定。

小口径管的无损检测工艺

小径管对接焊缝X射线检验技术探讨株洲科宏工程检测有限公司电站锅炉在安装过程中,小径管对接接头射线检验的工作量较大。

这些管道大多是在高温、高压的恶劣环境下工作,而焊缝是管道的薄弱环节,一旦发生泄漏或损坏,将造成不可估量的损失。

故对这类焊缝质量要求较高。

为有效的检出缺陷,保证焊缝质量,笔者在参与晋江热电厂2×50MW机组安装工程管道焊缝无损检测工作中,就小径管的射线检验,从透照方法、工艺条件及注意事项做如下综合探讨。

1 小径管对接焊缝透照方法小径管对接焊缝射线检验是一个特殊的变截面工件射线照相问题。

目前广泛采用的射线照相方法为角度法和平行移动法(偏心距法)。

1.1 角度法它是利用定向X射线机辐射场中的中心射线与管道成一定角度,使上、下焊缝叉开在底片上呈椭圆形显示。

此法在复杂条件下对焦方便。

晋江热电厂锅炉受热面80%以上焊口是现场组对安装,由于安装现场空间狭小、障碍物多,射线检验时,利用角度法对焦透照,能收到良好的透照效果。

1.2 平行移动法(偏心距法)它是利用定向X射线机辐射场中心射线两侧的射线与管道成一定角度,使上、下焊缝叉开在底片上呈椭圆形显示。

此法主要用于检测现场场地开阔,射线机平行移动方便,如水冷壁、屏过等焊口现场组对时,采用此法透照,效果较好,检测效率也高。

以上两种方法,虽然操作不同,但原理是一致的,即射线与焊缝纵断面成一定角度,角度法是求转动角α,平行移动法是求射线机平行移动距离S。

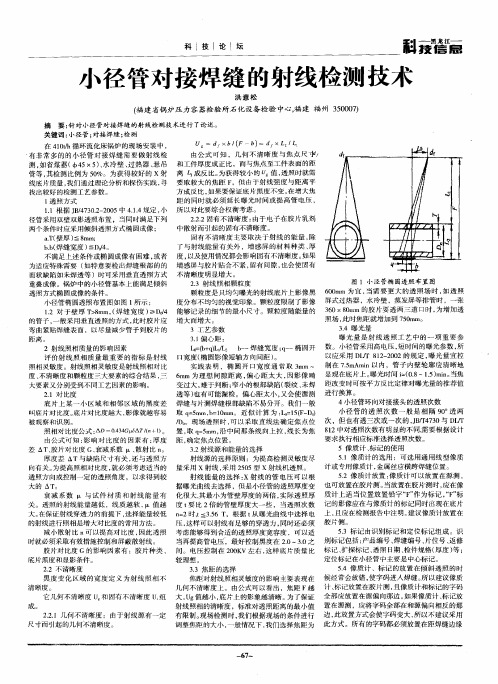

根据图1α=αrc tg(H+a)/ L2S=L1.(H+a)/ L2H a D E FL2SL1α图1使用角度法时,如无专用工具,单凭目测对焦,由于角度上的误差,经常发生前、后壁焊缝在底片上重合,难以区分前、后壁焊缝缺陷,或者前、后壁焊缝间隙过大透成“D”字影象,降低了前壁投影清晰度,影响缺陷的检出率。

平行移动法则完全避免了以上情况的发生。

从表1可以看到,平行移动射线机把△S控制在10mm左右,是完全可以办到的,但要把角度控制在1。

不同行业标准对小径管焊接接头射线检测重要工艺参数的对比探讨

不同行业标准对小径管焊接接头射线检测重要工艺参数的对比探讨作者:辛江来源:《中华建设科技》2017年第10期【摘要】小径管特种设备检测标准NB/T47013和电力行业射线检测标准DL/T821两个标准对小径管焊接接头射线检测做出了详细规定。

但由于种种原因两个标准中对个别工艺参数的规定和要求有所差异,给我们在实际工作中带来不便。

检测人员需取长补短、灵活掌握,确保缺陷检出率。

【关键词】曝光量;像质指数;透照次数;开口间隙【Abstract】Small diameter tube special equipment testing standards NB / T47013 and the power industry, ray detection standards DL / T821 two standards for small diameter tube welded joint ray detection made detailed provisions. However, due to various reasons, the two standards have different requirements and stipulations on individual process parameters, which brings inconvenience to us in practical work. Detectors need to learn from each other, flexible grasp, to ensure the detection rate of defects.【Key words】Exposure;Image quality index;Number of transillumination;Opening gap1. 曝光量1.1相关标准关于曝光量规定。

小径管对接环焊缝超声波探伤的难点分析

小径管对接环焊缝超声波探伤的难点分析火力发电厂“四管”(过热器管、再热器管、省煤器管、水冷壁管)发生泄漏频率较高,由焊缝存在问题而导致的泄漏约占三分之一。

因此“四管”的安装焊口需要进行100%无损检测。

小径管多采用双壁双影透照方式的射线检测,该透照方式的缺陷检出灵敏度低、检测效率低,特别对危害性较大的裂纹检出率低。

并且射线对人体危害大,检测场地受限制等因素。

因此需要采用其他方法弥补射线检测的不足,采用超声波探伤的方法为此解决了一定的难题。

特别在国家能源部颁发的DL/T5007-92《电力建设施工及验收技术规范(火力发电厂焊接篇)》电力行业标准后,小径管超声波探伤得到广泛应用。

由于小径管曲率大、管壁薄、焊缝宽等诸多因素,导致超声波探伤存在一定难度。

1、管壁薄根据DL/T820-2002《管道焊接接头超声波检验技术规程》定义中小径薄壁管,外径大于或等于32mm、小于或等于159mm,壁厚大于或等于4mm、小于或等于8mm。

由于超声波检测技术存在由脉冲阻塞产生的表面检测盲区,以及超声波近场区内声束轴线上存在极大值和极小值,在超声波近场区内缺陷的定位和定量存在较大的偏差。

超声检测区域一般要大于3倍近场区,而薄壁小径管超声检测区域在声束近场区内。

因此,薄壁小径管采用超声波探伤技术上存在问题。

2、焊缝宽小径管对接环焊缝的余高一般较宽,根据DL/ T5007-92标准中规定,薄壁小径管对接环焊缝余高宽度为管壁厚度的2到3倍。

比如管壁厚度为5mm,其余高宽度为10-15mm,超声波探伤区域较大。

薄壁小径管超声波探伤探头K值一般采用K2.5到K3之间,由于声束入射角度过大易产生表面波,影响缺陷的精确定量和定位。

3、曲率大小径管外径一般为32-159mm,管子外径小、曲率大,造成探头与工件表面耦合不良,很大程度的降低缺陷检出灵敏度。

再次,由于小径管曲率较大,超声波声束进入管壁经过凸面内壁反射,反射声束发生严重散射衰减,导致二次波的检测灵敏度远不如一次波。

小径管对接焊缝的射线检测技术

最少 5 ml以外的部位。 i l 6散射线的屏 蔽 61散射主要是 由康普顿效应造成的。散 . 射线按 散射的方 向分为 : 前散射 ;. b 背散射 . c . 边蚀散射 , 小径管以边蚀散射为主。

科技 论坛 III

内凹、 未熔合 、 裂纹等。 71气孔是焊接时熔池中的气体在金属凝 . 固 以前未来得及逸 出,而在焊缝金属中残 留下 来所形成的空穴。也是焊接缺陷 中最常见 的一 种缺陷。在氩气不纯或者下雨焊接 的时候会 出 次于裂纹 , 应特别注意。 75裂纹 是指材料局部 断裂形成 的缺陷。 . 此种缺陷 的危害性最大 , 出现也 非常的少 , 应特 别注 意 C 、 o 质中收 弧位 置 出现 的弧坑 裂 rM 材 纹。这种裂纹非常的小 , 不小心很容易漏评 。 现密集型的气孔。 气孔是一种体积型缺陷 。 它对 小径 管的倾斜 透照椭 圆成像是 射线检测 焊缝强度的影响主要是减少受力 面,深空 ( 针 中比较难 的一种检测方法。 各种因数 、 各个环节 孔) 有时会破坏焊缝的致密性 。 都会影响照相的质量 , 所以检测 时应 比较细心 、 7 . 2夹渣是指在焊接金属 中残 留有外来 固 认 真地控制好各个参数 ,可以获得 比较好 的底 体物质所形成的缺陷 , 氩弧焊 中主要出现的是 片 质量 。 夹钨。在底片上是一块小白点 。 7j内凹 主要出现的是根部内凹。 . 特别是 在焊接水平放置 的排管时,焊工不是 很非常熟 练地时候 , 经常会在下半圈焊缝 中出现内凹。 根 据凹的深度对其进行判断级别。 7 未熔合是指在焊接金属 与母 材金属 , A 或者焊接金属之 问未熔化结合在 一起 的缺 陷。 这种缺陷常出现在管的两侧的根部。危 害性尽

I 上接 7 2页 ) 中性氧 化铝 为 固 定相 ,H 1 C C3 为洗脱液淋洗, 收集主要色带减 压回收溶剂, 干 燥得到纯品 7 g 5r , ห้องสมุดไป่ตู้ 产率为 8 %. 8 N P P Mn I E T P C 合成过程与之类似,产率为

小径管x射线探伤[精解]

![小径管x射线探伤[精解]](https://img.taocdn.com/s3/m/7061f7c685254b35eefdc8d376eeaeaad1f316d7.png)

小径管X射线探伤外径Do≤100mm管子称小径管。

小径管通过焊接实现连接,是锅炉、压力容器等设备上广泛采用的工艺。

对小径管相互连接的对接焊缝的质量。

目前广泛采用射线检测技术进行检验。

一般采用双壁双影法透照其对接环缝。

按照被检焊缝在底口上的影像特征,又分椭圆成像和重叠成像两种方法,同时满足下列两条件即T(壁厚)≤8mm,g(焊缝宽度≤Do/4时,采用倾斜透照方式椭圆成像)不满足上述条件,或椭圆成像有困难,或为适应特殊需要(如特意要检出焊缝根部的面状缺陷)时,可采用垂直透照方式重叠成像。

小径管对接焊缝的透照厚度小直径管对接焊缝射线照相检验是一个变截面透视。

在小径管对接接头照相检验中,所选用的照距都远大于小直径管的径,可近似认为射线来平行入射,所以,确定透照参数的核心,是在一次透照厚度范围内正确地选取确定透照电压的厚度。

例如:透照Ф60x5的小径管,忽略焊缝的余高,透照厚度的变化见表表Ф60x5小径管透照厚度(mm)变化从表中可见x=0时最小,x=r时最大,但对于不同规格的小径管则其透照厚度变化相关于小径管的壁厚与外径和所处点与圆心的相对距离。

通常我们把一次透照范围内试件的最大厚度与最小厚度之比定义为试件厚度比,用Ks表示。

当Ks大于1.4时,可以认为属于大厚度比试件。

大厚度比对射线照相质量是不利的,其导致底片黑度差较大,从而影响射线照相灵敏度。

另外,厚度变化导致散射比增大,产生边蚀效应。

所以,应采用“高电压、大电流、短时间”X射线透照技术。

双壁双影椭圆成像技术小径管焊缝的射线探伤当其壁厚≤8mm,焊缝宽度≤Do/4时,一般采用斜透照方式椭圆成像。

透照时焦距一般选用700mm左右平移距离,按下式计算。

So=(b+g)L1/2 So-水平位移mm b-焊缝宽度m g-椭圆投影间距应控制椭圆影像的开口宽度在一倍焊缝宽度左右。

如偏心距太大,椭圆开口宽度过大。

窄小的根部缺陷(裂缝未焊透等)有可能漏检,或者因影像畸变过大,难于判断。

小径管射线检测浅谈

无损检测工作技术总结报考方法:RT论文题目:小口径管射线检测浅谈姓名:陈华生工作单位:南京金陵检测工程有限公司小口径管射线检测浅谈随着近年来制造行业趋势不断上升,射线检测作为无损检测方法的一个重要方法,射线检测具有与其它无损检测方法不可替代的优越性。

广泛应用于石油化工设备、管道安装、锅炉压力容器制造中等各行业的无损检测中。

而小口径管对接焊缝透照由于透照厚度在透照区内存在很大的变化,这给确定透照参数的确定带来了困难,根据小径管的对接焊缝透照的这一基本特点,确定透照参数的总的倾向是:采用较大的焦距和较高的透照电压。

以下介绍自己在实际工作中小口径管射线检测的一些实践经验和讨论:1、 小口径管焊缝椭圆成像快速对焦法:GB/T3323-2005标准规定,外径D 0≤100mm,公称厚度T ≤8mm 的管对接缝,若T/ D 0<,可采用双壁双投法,射线束的方向应使上下焊缝的影像在底片上呈椭圆显示,焊缝开口宽度在3~10mm 为宜,为此必须控制好几何参数,即射线的倾角不宜过大或过小,针对小口径管射线椭圆成像,现介绍一种准确控制射线倾角和焊缝椭圆影像开口宽度的快速对焦方法,从几何原理来讲,小口径管对接焊缝椭圆成像可以采用射线机平移法和倾斜法两种透照方式(图 1.),其基本几何原理可以用下式表示:图1.椭圆成像的几何原理(a.) 平移法 (b.) 倾斜法b =w x L L -12 (1); b =w tg L -θ2 (2) 式中:b :焊缝影象开口宽度;w : 焊缝宽度;1L :射线管焦点至管子表面的距离;2L :管子表面至胶片的距离;x :偏心距;θ: 射线倾斜角;用平移法透照时,要使焊缝椭圆影像开口间距b 为一指定值,射线机焦点至管子表面的距离1L 发生变化,偏心距x 也随之变化,否则b 将发生变化,现场操作起来比较麻烦;而采用倾斜法透照,只要保证射线倾角θ不变,焊缝椭圆影像开口间距b 就不会发生变化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、概述

小径管对接环焊缝射线检测是在焊接工程中常用的一种无损检测方法,其检测标准的选择对于检测结果的准确性和可靠性至关重要。

目前市

场上常用的小径管对接环焊缝射线检测标准主要有国际标准和国内标

准两种,本文将对这两种标准进行比较,以期为相关领域的从业人员

提供参考。

二、国际标准

1. ASME标准

ASME标准是美国机械工程师协会制定的一套国际标准,其小径管对

接环焊缝射线检测标准严格、规范,被广泛应用于世界各地的焊接工

程中。

ASME标准要求检测设备和人员必须经过专业培训和认证,确

保检测结果的准确性和可靠性。

2. ISO标准

ISO标准是国际标准化组织制定的一套全球通用的标准,其中包括了

小径管对接环焊缝射线检测的相关标准。

ISO标准强调检测设备的精

度和稳定性,要求检测结果的误差必须控制在一定范围之内,具有较

高的可靠性。

三、国内标准

1. GB标准

GB标准是我国国家标准的简称,其小径管对接环焊缝射线检测标准经

过多年的实践检验和技术积累,在国内焊接工程领域有着广泛的应用。

GB标准强调了对检测设备和人员的要求,同时结合了国内工程实际情况制定了一些特定的检测方法和要求。

2. JB标准

JB标准是我国机械工程行业标准的一种,小径管对接环焊缝射线检测

的相关标准内容在其中得到了详细规定。

JB标准注重了对检测设备的

性能要求和对检测结果的评定标准,其制定和修订均按照国家相关法

规要求进行,具有较高的权威性。

四、比较分析

1. 标准适用范围

国际标准适用范围广泛,可满足全球各地的焊接工程需求,具有较高

的通用性。

而国内标准多数针对国内具体情况进行了调整和修订,更

适用于国内的工程项目。

2. 技术要求

国际标准注重了检测设备和人员的专业化程度,对于技术要求较高,

需要相应的专业培训和认证。

而国内标准更加强调了对检测设备性能

和结果评定标准的要求,对于技术人员的要求相对较低。

3. 检测结果可靠性

由于国际标准对于检测设备和人员的要求较高,因此其检测结果具有

较高的可靠性和准确性。

而国内标准在技术要求相对较低的情况下,其检测结果可能存在一定的误差和不确定性。

五、结论

从上述比较分析可以看出,国际标准和国内标准在小径管对接环焊缝射线检测方面各有其特点和优势。

国际标准具有较高的通用性和技术要求,适用于全球范围内的工程项目;而国内标准更加贴近国内工程实际情况,对于国内焊接工程具有更好的适用性。

在实际应用中应根据具体情况进行选择,以确保检测结果的准确性和可靠性。

六、参考文献

1. ASME Boiler and Pressure Vessel Code, Section V: Nondestructive Examination

2. ISO xxx-1:2013, Non-destructive testing of welds -- Radiographic testing -- Part 1: X- and gamma-ray techniques with film

3. GB/T xxx-2019, 小径管对接环焊缝射线检测技术规范

4. JB/T 4730-2005, 钢制压力容器检验标准

通过对国际标准和国内标准的比较分析,可以更好地选择适合具体工程项目的小径管对接环焊缝射线检测标准,从而确保焊接工程的质量和安全。

希望本文的研究能够为相关行业提供一定的参考价值。