热处理工艺标准书

汽车半轴热处理工艺设计说明

42CrMo的调质工艺曲线

时间min

4、检验 外观:无裂纹,碰伤,变形量≤5%。 硬度:28~35HRC之间 金相组织:回火索氏体+心部3%的铁素体。

5、表面淬火和回火 技术要求:根据半轴杆部直径来确定淬硬 层深度,当б=10 ~20%时,疲劳强度最大, 杆部淬硬层深度应达到直径的15 %,杆部 硬度要求50~55HRC。

3-2-2、加热温度 根据42CrMo钢的力学性能要求与回火 温度的关系,回火温度取560 ℃。

3-2-3、回火时间 确定回火时间的基本原则:保证工件透 热和组织转变能充分进行。 回火保持时间按经验公式: t=K+AD ≈120min (省略计算) 3-2-4、冷却方式 42CrMo钢中含有Cr元素,回火容易产生 高温回火脆性。为了控制高温回火脆性, 回火后应进行快冷(水冷、K油)。

工艺参数:

变压器匝数

输出电压/V 输出电流/A 输出功率/Kw

32~33:1 加热温度/ ℃ 发电机电流频/Hz 2500 加热时间/s

480 160 75 冷却介质 淬火方式

900

180 乳化液 连续

检验: 硬度: 50~55HRC 硬化层深度:用试块按GB8817-86检验 金相组织:用试块按GB2841-89检验铁素 体量,允许硬化区有少量铁素体存在。

32回火321回火目的减少或消除淬火应力保证相应的组织转变提高钢的韧性和塑形获得硬度强度塑性和韧性的适当配合以满足各种用途工件的性能要求

汽车半轴 热处理工艺说明书

一、半轴 半轴也叫驱动桥。半轴是差速器与驱动轮之间传递 扭矩的实心轴,其内端一般通过花键与半轴齿轮连 接,外端与轮毂连接。 现代汽车常用的半轴,根据其支承型式不同,有全 浮式和半浮式两种。 • 全浮式半轴只传递转矩,不承受任何反力和弯矩, 因而广泛应用于各类汽车上。全浮式半轴易于拆装, 只需拧下半轴突缘上的螺栓即可抽出半轴,而车轮 与桥壳照样能支持汽车,从而给汽车维护带来方便。 • 半浮式半轴既传递扭矩又承受全部反力和弯矩。它 的支承结构简单、成本低,因而被广泛用于反力弯 矩较小的各类轿车上。但这种半轴支承拆取麻烦, 且汽车行驶中若半轴折断则易造成车轮飞脱的危险。

热处理工艺作业指导书

热处理工艺作业指导书

1、目的

为贯彻公司职业健康安全方针,有效进行安全生产,并控制污染物的产生和排放,护环境,特制定作业指导书。

2、适用范围

本规程规定了热处理工艺作业及与热处理作业相关的辅助作业。

本规程适用于热处理厂内各种机器零件的整体热处理(包括调质、正火、退火、回火)、表面加热淬火(包括工频、中频、高频感应加热淬火和火焰加热淬火)、化学热处理(包括气体渗碳、离子渗氮)、盐浴热处理和矫直作业。

3、总则

3.1、热处理工艺过程在实施人员、生产、质量管理的同时,应实施安全、环境保护管理。

3.2、所有热处理作业场地及与热处理作业相关的辅助作业场地都应有安全、卫生、环保措施。

3.3、所有热处理作业及与热处理作业相关的辅助作业相关的设备、设施都应有安全、卫生、环保措施。

3.4、热处理作业及与热处理作业相关的辅助作业所使用所有的工艺材料、辅助材料除满足工艺技术要求外,同时还要符合安全、卫生、环保要求。

3.5、热处理作业及与热处理相关的辅助作业人员要掌握本岗位的可能存在和产生的危险的有害因素和防护措施;要掌握本岗位可能存在和产生的影响环境的有害因素和防护措施。

3.6、热处理作业及与热处理相关的辅助作业人员要掌握本岗位的应急程序和应

急措施。

3.7、热处理作业及与热处理相关的辅助作业人员工作时要穿戴好防护用具,防护用品应符

4、操作规程

4.1、热处理工艺作业职责。

真空钎焊及热处理工艺标准作业指导书

真空钎焊及热处理工艺标准作业指导书1 目的Purposes本文件规定了在生产现场实施真空钎焊及热处理工艺标准作业的要求,明确了构建真空钎焊及热处理工艺标准化作业的流程,提供了用于实施真空钎焊及热处理工艺标准作业的参考表单和模板。

本文件用于指导****公司各制造实体在生产现场构建真空钎焊及热处理标准作业。

2 引用文件References下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

AMS2750 高温测量法P10TF1 真空热处理与钎焊P10TF3 真空热处理与钎焊P9TF1 钎焊RPS194 炉中钎焊RPS953 加热炉和有关设备及材料热处理的实验室控制程序RSM5077 热处理炉及温度控制设备的质量控制程序RRP50000 制造工艺的技术控制XFY-FQ-031-2009 真空钎焊工艺说明及质量控制3 术语和定义Term and Definitions3.1 钎焊Soldering and Brazing钎焊是指低于焊件熔点的钎料和焊件同时加热到钎料熔化温度后,利用液态钎料填充固态工件的缝隙使金属连接的焊接方法。

3.2 真空钎焊Application of vacuum brazing process真空钎焊是指工件加热在真空室内进行,主要用于要求质量高的产品和易氧化材料的焊接。

3.3 钎料Solder钎料是指为实现两种材料(或零件)的结合,在其间隙内或间隙旁所加的填充物。

钎料的熔点必须比焊接的材料熔点低。

3.4 阻流剂Stop-off Agent阻流剂是阻止钎料泛流的一种钎焊辅助材料。

钎焊时用以防止钎料泛流到不需要钎焊的母材表面或夹具表面上。

3.5 热处理工艺Heat Treatment Process热处理是指金属材料在固态下,通过加热、保温和冷却的手段,改变材料表面或内部的金相组织,获得所需性能的一种金属热加工工艺。

热处理作业标准书范本

火

炉

1-4区温度设定

510°C±10*4

当第一区回火温度在低于允许温度IO(TC时,第二区回火温度在低于允许50C,如第二区回火温度在低于允许温度50C以上时,需停止前进或将网带网速减慢。第三、四区允许温度在±10°Co

(备注;回火温度以淬火后所测硬度值可做相应的做一些调整)

回火时间设定

214Omin

淬火介质

KRlI8油

搅拌器

打开

喷射管

上中下全开

滓火后

检验

硬度

HRC50-55

100OKG以下检验一次,检验4个,每个打3点。100OKG以上每增加100OKG检验一次依次类推。。

清洗槽

清洗

喷射清洗

1.当压力降为0.1MPa时,需派人清洗过滤网。

2.每星期清洗二次喷射管,下料人员注意将油污及时排放出去。保持清洗槽固有水量和水温。

冷却槽

冷却

水冷

水槽定期加亚硝酸钠冷却避免生锈

回火后

检验

硬度

HRC32-36

硬度25分钟左右检测1次,每次检测3个,每个检测3点,100OKG以下检验一次』OOOKG以上每增加1000KG检验一次,依次类推。

核准

复核

*******

日期

*****

热处理作业标准书

版次

第二版

制订日期ห้องสมุดไป่ตู้

∩

品名规格

*******

材质

40Cr

品质要求

HRC32-36

工艺

调质

工程名称

作业条件

作业条件

注意事项

加料方法

入炉摆放二层,或WlOCm

铺料厚度均匀一致

淬

法兰热处理工艺文件

1040℃±20℃

t

流水快冷

注:检验频次 0 时间(min) 工序质量控制点 全:全数检验 1/炉:每炉检一件 N/炉:每炉检N件 序号 序号 工件受热均匀,不能过烧,合理布局,工件间隔 大于10mm,不能重叠。 升温速度均匀,180~250℃/h. 炉膛干净,清除工件表面油污。 液压式 抗拉强度 伸长率 收缩率 1/炉 检验项目 检验工具 技术要求 检验频次

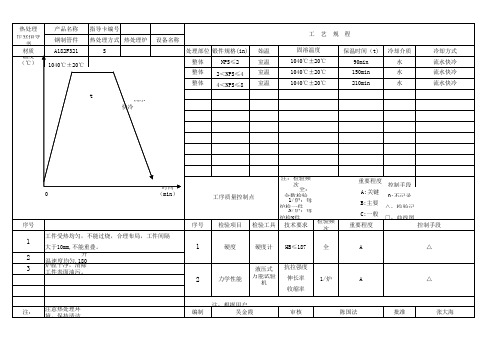

热处理 作业指导书 材质 温度(℃)

产品名称 钢制管件 A182F321

指导卡编号 热处理方式 热处理炉 S 设备名称 处理部位 锻件规格(in) 整体 整体 整体 NPS≤2 2<NPS≤4 4<NPS≤8 始温 室温 室温 室温

工 艺 规 程 固溶温度 1040℃±20℃ 1040℃±20℃ 1040℃±20℃ 保温时间(t) 90min 150min 210min 冷却介质 水 水 水 冷却方式 流水快冷 流水快冷 流水快冷

重要程度 A:关键 B:主要 C:一般 重要程度

控制手段 O:不记录 △:检验记录卡 □:曲线图 控制手段

1 2 3

1

硬度

硬度计

HB≤187

全

A

△

2

Hale Waihona Puke 力学性能万能试验机

A

△

注:根据用户要求可调整以上检验项目频次 注: 注意热处理环境,保持清洁﹑干燥。 编制 吴金霞 审核 陈国法 批准 张大海

热处理作业指导书

热处理作业指导书一、引言热处理是一种通过加热和冷却金属材料来改变其物理和化学性质的工艺。

本指导书旨在提供热处理作业的详细指导,以确保作业过程的安全性、高效性和质量。

二、作业准备1. 确定热处理工艺:根据材料类型、要求性能和工艺规范,选择适当的热处理工艺,包括加热温度、保温时间和冷却方式等。

2. 材料准备:清洁材料表面,去除油污和其他污染物,以确保热处理效果。

3. 设备检查:检查热处理设备的运行状态,包括加热炉、冷却设备和控制系统等,确保其正常工作。

4. 工艺参数设定:根据工艺要求,设定加热温度、保温时间和冷却速率等参数。

三、作业流程1. 材料装夹:根据材料形状和尺寸,选择适当的装夹方法,确保材料在热处理过程中的稳定性和均匀性。

2. 加热过程:a. 将材料放入预热炉中,按照设定的温度曲线进行加热。

b. 控制加热速率,确保材料温度均匀上升,避免温度梯度过大引起应力集中。

c. 达到设定温度后,保持一定的保温时间,使材料达到所需的组织状态。

3. 冷却过程:a. 根据热处理工艺要求,选择适当的冷却方式,如水淬、油淬或空冷等。

b. 控制冷却速率,避免快速冷却引起材料的裂纹和变形。

4. 温度监控:在整个热处理过程中,通过温度传感器和控制系统实时监控和调节材料的温度,确保工艺参数的准确性和稳定性。

5. 作业记录:记录热处理过程中的关键参数,包括加热温度、保温时间、冷却方式和材料性能等,以备后续分析和追溯。

四、安全注意事项1. 确保作业场所通风良好,防止有害气体积聚。

2. 佩戴个人防护装备,如防护眼镜、耳塞、手套和防护服等。

3. 遵守操作规程,禁止在未经许可的情况下进行个人行为,如吸烟、饮食等。

4. 注意热处理设备和材料的温度,避免烫伤和热飞溅。

5. 使用合适的工具和设备进行作业,避免意外事故发生。

五、质量控制1. 检验方法:根据热处理工艺要求,选择适当的检验方法,包括金相显微镜、硬度计、拉伸试验机等,对热处理后的材料进行性能测试。

02热处理工艺作业指导书正文.doc

热处理工艺作业指导书

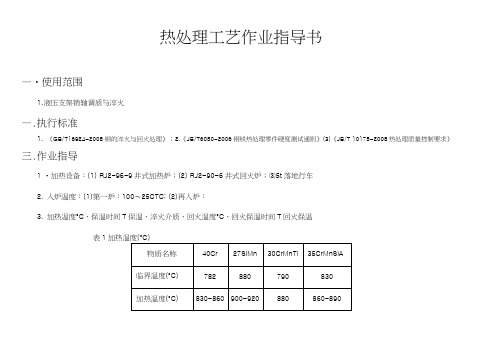

—・使用范围

1.液压支架销轴调质与淬火

—.执行标准

1.《GB/T16924-2008钢的淬火与回火处理》;

2.《JB/T6050-2006钢铁热处理零件硬度测试通则》(3)《JB/T 10175-2008热处理质量控制要求》

三.作业指导

1 •加热设备:(1) RJ2-96-9井式加热炉;(2) RJ2-90-6井式回火炉;⑶5t落地行车

2.入炉温度:(1)第一炉:100〜25CTC; (2)再入炉:

3.加热温度°C、保温时间T保温、淬火介质、回火温度°C、回火保温时间T回火保温

表1加热温度(°C)

表2保温时间(min)

表3淬火介质

淬火介质20〜40°C循环水表4回火温度(°C)

注意事项

装炉方式

2.不同的入炉温度要使用不同的保温时间计算公式

1.工件出炉后要以最快的时间入水冷却、避免温度降低过多 3.严禁大小不同的工件混装

2.注意门窗的封闭、避免外部强风进入加快工件冷却

表5回火保温时间(min )

表6工装

表7装炉方式及注意事项

1.优先推行0.5D 间隔垂直立装

硬度检验表8硬度检验

五•备注

1•确保设备仪器仪表热电偶等处于完好状态;设备密闭性好;内置空气循环风扇;

2•确保工件处于有效加热区内;

3.设备仪器、记录仪表、热电偶等灵敏度:±0.5%。

管道焊后热处理工艺流程

管道焊后热处理工艺流程及规范1、适用范围1.1 本工艺流程及规范适用于碳钢、低合金钢等材质焊接制造的焊管热处理。

1.2 本工艺流程及规范所涉焊管热处理包含有焊前热处理、焊后后热处理、焊后消氢处理以及焊后退火去应力处理。

1.3 本工艺流程及规范不适用于未覆盖及未涉及材质的热处理,本规范以外的金属材料焊管热处理经试验论证及工艺技术部门评审合格后方可列入本规范进行使用,列入形式为附录格式,本规范再次修订时可将新增规范列入至本规范正文中并取消附录,并对下发至各部门的旧版文件予以回收作废处理。

1.3 本规范所引用的标准以其最新版本为准。

1.4 本规范为公司内部受控性文件,经发布后立即受控,所有旧版文件即刻作废。

2、规范性引用标JB/T 10175 热处理质量控制要求GB/T 9452 热处理炉有效加热区测定方法GB/T 7232 金属热处理工艺术语GB/T 16923 钢件的正火与退火3、本规范所涉材质3.1 材质范围本规范所涉及材质为碳钢及低合金钢,碳钢主要以Q235为主,其所涉标准为GB/T700,低合金钢主要以Q355、Q390、Q460、Q690为准,所涉及标准为GB/T1591。

3.2 焊管壁厚及外径范围△—通常不需要,但板厚较厚(≥25mm)时,或相对湿度≥80%时一般需要进行焊前预热处理。

注1:当具备整体焊后退火去应力的条件下,焊后消氢处理可不执行;但当无法立即进行焊后退火去应力处理时,或设备受限等情况,Q460及Q690材质一般需进行焊后消氢处理。

注2:壁厚较薄时,一般无需进行消氢及焊后退火去应力处理,同时后热处理必须注意避免集中加热致使焊管变形。

5、热处理加热设备一般情况下,焊前预热处理及焊后后热处理采用氧乙炔或丙烷烘枪进行加热,焊后消氢处理及焊后退火去应力处理采用热处理炉或小型电加热器进行加热处理。

退火去应力加热炉必须符合以下要求:5.1、热处理炉的有效加热区必须定期检测,应符合JB/T10175标准中V类及以上要求,校检周期为一年一次,检验方法按照GB/T9452进行,校检后必须提供正规的校检报告。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热处理工艺标准书

一、目的和范围

本标准书规定了热处理工艺的分类、编号、守则、操作规程、设备维护保养规范、质量控制与检验要求、文件与记录管理等方面的要求。

本标准适用于公司内所有热处理工艺的制定、实施和监督。

二、引用标准

以下标准中涉及热处理工艺的相关部分,供本标准引用:

1.《金属材料熔焊工艺规范》

2.《金属材料热处理工艺规范》

3.《热处理设备维护保养规范》

4.《热处理质量控制与检验要求》

三、热处理术语和定义

1.热处理:通过加热和冷却等手段,改变金属材料或零件的内部组织结构,

以达到改善其力学性能、提高其抗腐蚀性能等目的的一种工艺方法。

2.普通热处理:包括退火、正火、淬火、回火等工艺。

3.表面热处理:通过表面加热等方式,改变金属材料的表面组织结构,以提

高其耐磨性、抗疲劳性能等目的的一种工艺方法。

4.化学热处理:通过化学反应的方式,将某种元素或化合物渗入金属材料表

面,以改变其表面组织结构,提高其力学性能和抗腐蚀性能等目的的一种工艺方法。

5.真空热处理:在真空状态下进行的热处理工艺,具有降低氧化、提高表面

质量等优点。

6.形变热处理:将塑性变形和热处理相结合的一种工艺方法,通过变形和相

变硬化来改善金属材料的力学性能。

四、热处理工艺分类与编号

1.热处理工艺分为普通热处理、表面热处理、化学热处理和形变热处理四大

类。

2.普通热处理包括退火、正火、淬火、回火等工艺,按照加热温度和冷却方

式的不同,进行分类编号。

3.表面热处理包括感应加热淬火、火焰加热淬火、电接触加热淬火等工艺,

按照加热方式和适用材料的不同,进行分类编号。

4.化学热处理包括渗碳、渗氮、碳氮共渗等工艺,按照渗入元素的不同,进

行分类编号。

5.形变热处理包括高温形变热处理和低温形变热处理两种工艺,按照变形温

度和变形方式的不同,进行分类编号。

6.各类热处理工艺的分类编号应符合公司内部编号规定。

五、热处理工艺守则与操作规程

1.热处理工艺守则包括安全操作规程、设备维护保养规定等方面。

2.操作规程应包括加热、冷却、保温等环节的操作方法、注意事项和安全要

求等内容。

3.热处理工艺守则和操作规程应根据不同的工艺类型和设备进行调整和完善。

4.操作人员应经过专业培训合格后上岗,并严格遵守工艺守则和操作规程。