焊接热处理规范

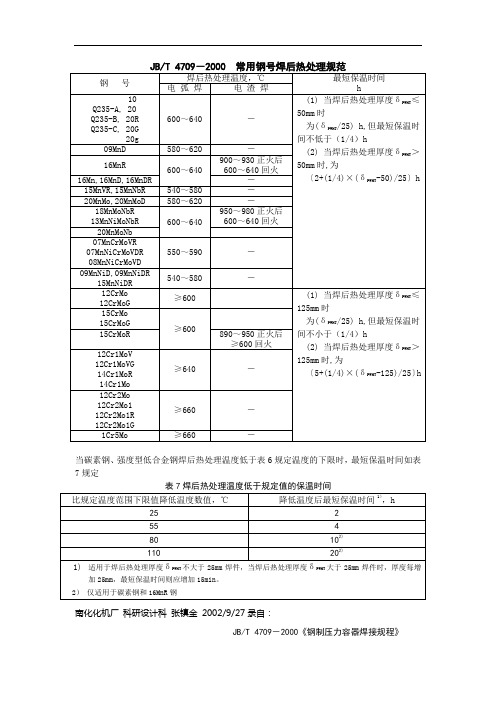

JB 4709-2000 常用钢号焊后热处理规范

55

4

80

102)

110

202)

1)适用于焊后热处理厚度δPWHT不大于25mm焊件,当焊后热处理厚度δPWHT大于25mm焊件时,厚度每增加25mm,最短保温时间则应增加15min。

2) 仅适用于碳素钢和16MnR钢

南化化机厂 科研设计科 张镇金2002/9/27录自:

JB/T 4709-2000《钢制压力容器焊接规程》

-

18MnMoNbR

13MnNiMoNbR

600~640

950~980正火后

600~640回火

20MnMoNb

07MnCrMoVR

07MnNiCrMoVDR

08MnNiCrMoVD

550~590

-

09MnNiD,09MnNiDR

15MnNiDR

540~580

-

12CrMo

12CrMoG

≥600

(1) 当焊后热处理厚度δPWHT≤125mm时

JB/T 4709-2000 常用钢号焊后热处理规范

钢 号

焊后热处理温度,℃

最短保温时间

h

电 弧 焊

电 渣 焊

10

Q235-A, 20

Q235-B, 20R

Q235-C, 20G

20g

600~640

-

(1) 当焊后热处理厚度δPWHT≤50mm时

为(δPWHT/25) h,但最短保温时间不低于(1/4)h

(2) 当焊后热处理厚度δPWHT>50mm时,为

〔2+(1/4)×(δPWHT-50)/25〕h

09MnD

580~620

-

16MnR

600~640

900~930正火后

工业管道焊接热处理施工工艺标准

工业管道焊接热处理施工工艺标准QJ/JA0615-20061 目的为了规范压力管道等焊件的焊前预热和焊后热处理工艺,保证焊接工程质量,特制定本工艺标准。

2 适用范围本标准适用于公司承接的工业与公用压力管道焊接工程的焊前预热和焊后热处理。

3 引用标准GB50236《现场设备、工业管道焊接工程施工及验收规范》4 定义预热:焊接开始前,对焊件的全部(或局部)进行加热的工艺措施。

焊后热处理:焊后,为改善焊接接头的组织和性能或消除残余应力而进行的热处理。

5 焊前预热和焊后热处理的一般要求5.1焊前预热5.1.1 焊接工艺人员应根据母材的化学成份、焊接性能、厚度、焊接接头的拘束程度、焊接方法、焊接环境和所执行的施工工艺标准要求等综合考虑是否进行焊前预热,必要时可通过试验确定。

5.1.2 焊前预热温度应符合设计或焊接施工工艺标准的规定,当无规定时,焊前预热温度宜采用表1的规定。

5.1.3 预热的加热方式一般采用氧-乙炔焰加热或电加热带加热法。

预热的温度应用热电偶、测温笔等测出。

当温度达到要求时才能进行焊接。

5.1.4 焊前预热的加热范围,应以焊缝中心为基准,每侧不应小于焊件厚度的3倍。

5.1.5 要求焊前预热的焊件,其层间温度应在规定的预热温度范围内。

5.1.6 当焊件温度低于0℃时,所有钢材的焊缝应在始焊处100mm范围内预热到15℃以上。

5.1.7 不同钢号相焊时,预热温度按预热温度要求较高的钢号选取。

5.1.8 当采用钨极氩弧焊打底时,焊前预热温度可按表1规定的下限温度降低50℃。

5.1.9 当用热加工法下料、开坡口、清根、开槽或施焊临时焊缝时,亦需考虑预热要求。

表1 常用管材焊前预热工艺条件5.1.3 预热的加热方式一般采用氧-乙炔焰加热或电加热带加热法。

预热的温度应用热电偶、测温笔等测出。

当温度达到要求时才能进行焊接。

5.1.4 焊前预热的加热范围,应以焊缝中心为基准,每侧不应小于焊件厚度的3倍。

5.1.5 要求焊前预热的焊件,其层间温度应在规定的预热温度范围内。

焊接热处理国家标准

焊接热处理国家标准焊接热处理是指在焊接过程中对焊接接头进行的一种热处理工艺。

它能够改善焊接接头的组织结构和性能,提高焊接接头的强度、韧性和耐腐蚀性能,减少焊接接头的应力和变形,延长焊接接头的使用寿命。

为了规范焊接热处理工艺,保证焊接接头的质量,国家出台了一系列的标准,下面我们就来详细了解一下焊接热处理国家标准。

首先,焊接热处理国家标准主要包括了焊接热处理工艺规范、焊接热处理设备和工具、焊接热处理质量检验标准等内容。

这些标准对于焊接热处理工艺的操作流程、设备选型、质量检验等方面都有详细的规定,可以作为焊接热处理工程的技术依据和操作指南。

其次,焊接热处理国家标准的制定是经过专家学者和行业技术人员的深入研究和讨论,结合了国内外相关行业的经验和技术水平,具有较高的权威性和可操作性。

这些标准不仅可以指导焊接热处理工程的实际操作,还可以为相关企业和单位提供技术支持和保障,促进焊接热处理技术的发展和应用。

此外,焊接热处理国家标准的实施对于提高焊接接头的质量和性能,保证焊接结构的安全可靠性具有重要意义。

通过严格执行这些标准,可以有效地预防焊接接头出现裂纹、变形、脆性断裂等质量问题,提高焊接接头的使用寿命,降低事故风险,保障生产安全。

总的来说,焊接热处理国家标准的制定和实施对于推动焊接热处理技术的发展,提高焊接接头的质量和性能,保障焊接结构的安全可靠性具有重要的意义。

我们应该充分认识到这一点,严格遵守相关标准,不断提升自身的专业技能和操作水平,为推动焊接热处理技术的发展做出自己的贡献。

同时,我们也应该积极参与相关标准的修订和完善工作,为我国焊接热处理技术的发展贡献自己的智慧和力量。

只有这样,我们才能更好地推动焊接热处理技术的发展,为我国的制造业和工程建设提供更加可靠的技术支持。

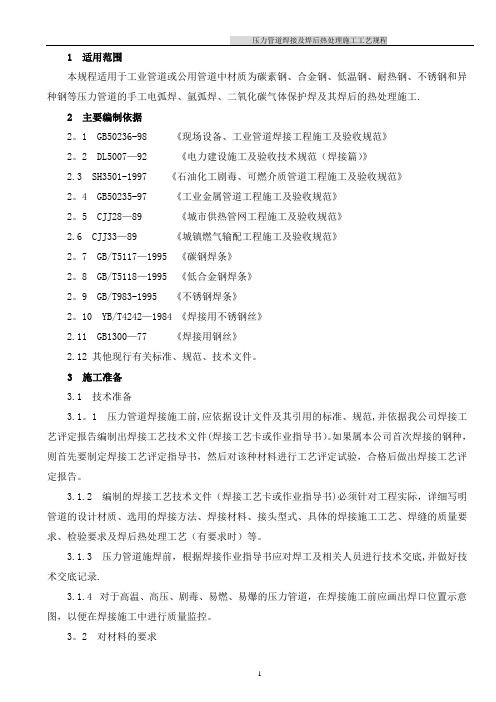

压力管道焊接及焊后热处理施工工艺规范

1 适用范围本规程适用于工业管道或公用管道中材质为碳素钢、合金钢、低温钢、耐热钢、不锈钢和异种钢等压力管道的手工电弧焊、氩弧焊、二氧化碳气体保护焊及其焊后的热处理施工.2 主要编制依据2。

1 GB50236-98 《现场设备、工业管道焊接工程施工及验收规范》2。

2 DL5007—92 《电力建设施工及验收技术规范(焊接篇)》2.3 SH3501-1997 《石油化工剧毒、可燃介质管道工程施工及验收规范》2。

4 GB50235-97 《工业金属管道工程施工及验收规范》2。

5 CJJ28—89 《城市供热管网工程施工及验收规范》2.6 CJJ33—89 《城镇燃气输配工程施工及验收规范》2。

7 GB/T5117—1995 《碳钢焊条》2。

8 GB/T5118—1995 《低合金钢焊条》2。

9 GB/T983-1995 《不锈钢焊条》2。

10 YB/T4242—1984 《焊接用不锈钢丝》2.11 GB1300—77 《焊接用钢丝》2.12 其他现行有关标准、规范、技术文件。

3 施工准备3.1 技术准备3.1。

1 压力管道焊接施工前,应依据设计文件及其引用的标准、规范,并依据我公司焊接工艺评定报告编制出焊接工艺技术文件(焊接工艺卡或作业指导书)。

如果属本公司首次焊接的钢种,则首先要制定焊接工艺评定指导书,然后对该种材料进行工艺评定试验,合格后做出焊接工艺评定报告。

3.1.2 编制的焊接工艺技术文件(焊接工艺卡或作业指导书)必须针对工程实际,详细写明管道的设计材质、选用的焊接方法、焊接材料、接头型式、具体的焊接施工工艺、焊缝的质量要求、检验要求及焊后热处理工艺(有要求时)等。

3.1.3 压力管道施焊前,根据焊接作业指导书应对焊工及相关人员进行技术交底,并做好技术交底记录.3.1.4 对于高温、高压、剧毒、易燃、易爆的压力管道,在焊接施工前应画出焊口位置示意图,以便在焊接施工中进行质量监控。

3。

2 对材料的要求3.2.1 被焊管子(件)必须具有质量证明书,且其质量符合国家现行标准(或部颁标准)的要求;进口材料应符合该国家标准或合同规定的技术条件。

dlt819火力发电厂焊接热处理规程

dlt819火力发电厂焊接热处理规程一、引言焊接热处理是dlt819火力发电厂中重要的工艺环节之一。

通过对焊接接头进行热处理,可以改善接头的力学性能和耐热性能,确保设备在高温和高压环境下的安全稳定运行。

本规程旨在规范dlt819火力发电厂焊接热处理工作,确保焊接接头的质量和可靠性。

二、焊接热处理的目的和原则1. 目的:提高焊接接头的材料性能,消除焊接应力,改善接头的力学性能和耐热性能。

2. 原则:按照工艺要求进行焊接热处理,确保焊接接头的质量和可靠性。

三、焊接热处理的工艺流程1. 准备工作:检查焊接接头的质量,确保焊接接头满足热处理要求。

2. 加热:将焊接接头放入炉内,根据工艺要求进行加热。

加热温度和时间应根据焊接接头的材料和规格确定。

3. 保温:在加热到达设定温度后,保持一定时间,使焊接接头达到均匀的温度分布。

4. 冷却:将焊接接头从炉内取出,进行自然冷却或采用其他冷却方式,确保焊接接头冷却均匀。

5. 检验:对焊接接头进行质量检验,确保焊接接头的质量符合要求。

6. 记录:对焊接热处理的工艺参数和质量检验结果进行记录,建立档案。

四、焊接热处理的工艺参数1. 加热温度:根据焊接接头的材料和规格确定加热温度,确保焊接接头达到适当的温度。

2. 保温时间:根据焊接接头的材料和厚度确定保温时间,使焊接接头达到均匀的温度分布。

3. 冷却方式:根据焊接接头的材料和要求选择合适的冷却方式,确保焊接接头冷却均匀。

五、焊接热处理的质量控制1. 焊接接头的质量检验:对焊接接头进行力学性能测试、耐热性能测试等,确保焊接接头的质量符合要求。

2. 焊接热处理过程的监控:对焊接热处理的工艺参数进行实时监控,确保焊接热处理过程的稳定性和可靠性。

3. 焊接热处理的记录和档案管理:对焊接热处理的工艺参数和质量检验结果进行记录和档案管理,以便后续跟踪和分析。

六、焊接热处理的安全措施1. 操作人员应穿戴符合要求的个人防护装备,遵守操作规程,确保人身安全。

焊后热处理基本知识

焊后热处理基本知识焊接接头焊后热处理基本知识培训⼀、焊后热处理的概念1.1后热处理(消氢处理):焊接完成后对冷裂纹敏感性较⼤的低合⾦钢和拘束度较⼤的焊件加热⾄200℃~350℃保温缓冷的措施。

⽬的、作⽤:减⼩焊缝中氢的有害影响、降低焊接残余应⼒、避免焊缝接头中出现马⽒体组织,从⽽防⽌氢致裂纹的产⽣。

后热温度:200℃~350℃保温时间:即焊缝在200℃~350℃温度区间的维持时间,与后热温度、焊缝厚度有关,⼀般不少于30min加热⽅法:⽕焰加热、电加热保温后的措施:⽤保温棉覆盖让其缓慢冷却⾄室温NB/T47015-2011关于后热的规定:1.2焊后热处理(PWHT):⼴义上:焊后热处理就是在⼯件焊完之后对焊接区域或焊接构件进⾏的热处理,内容包括消除应⼒退⽕、完全退⽕、固熔、正⽕、正⽕加回⽕、回⽕、低温消除应⼒等。

狭义上:焊后热处理仅指消除应⼒退⽕,即为了改善焊接区的性能和消除焊接残余应⼒等有害影响。

1.3压⼒容器及压⼒管道焊接中所说的焊后热处理是指焊后消除应⼒的热处理。

焊后消除应⼒热处理过程:将焊件缓慢均匀加热⾄⼀定温度后保温⼀定的时间,然后缓慢降温冷却⾄室温。

⽬的、作⽤:(1)降低或消除由于焊接⽽产⽣的残余焊接应⼒。

(2)降低焊缝、热影响区硬度。

(3)降低焊缝中的扩散氢含量。

(4)提⾼焊接接头的塑性。

(5)提⾼焊接接头冲击韧性和断裂韧性。

(6)提⾼抗应⼒腐蚀能⼒。

(7)提⾼组织稳定性。

热处理的⽅式:整体热处理、局部热处理1.4焊接应⼒的危害和降低焊接应⼒的措施焊接应⼒是在焊接过程中由于温度场的变化(热涨冷缩)及焊件间的约束⽽产⽣的滞留在焊件中的残余应⼒。

1.4.1焊接应⼒只能降低,不可能完全消除,焊接残余应⼒形成的的危害:1)影响构件承受静载的能⼒;2)会造成构件的脆性断裂;3)影响结构的疲劳强度;4)影响构件的刚度和稳定性;5)应⼒区易产⽣应⼒腐蚀开裂;6)影响构件的精度和尺⼨的稳定性。

1.4.2降低焊接应⼒的措施1)设计措施:(1)构件设计时经量减少焊缝的尺⼨和数量,可减少焊接变形,同时降低焊接应⼒(2)构件设计时避免焊缝过于集中,从⽽避免焊接应⼒叠加(3)优化结构设计,例将如容器的接管⼝设计成翻边式,少⽤承插式2)⼯艺措施(1)采⽤较⼩的焊接线能量(2)合理安排装配焊接顺序(3)层间进⾏锤击(4)预热拉伸补偿焊缝收缩(机械拉伸或加热拉伸),与焊接区同时拉伸(膨胀)和同时压缩(收缩)(5)焊接⾼强钢时选⽤塑性较好的焊条(6)采⽤整体预热(7)焊后消氢处理(8)采⽤整体焊后热处理(9)利⽤振动法消除焊接残余应⼒⼆、容器及受压元件应按材料、焊接接头厚度、结构形式、介质和设计要求确定是否进⾏焊后热处理。

热处理工艺守则

热处理工艺守则1、主题内容和适用范围本规程规定了焊后热处理的条件,热处理方法和工艺规范。

本规程适用于压力容器产品及其零部件的焊后热处理。

2、引用标准下列标准如已修订,则按最新版本执行。

TSG R0004-2009 固定式压力容器安全技术监察规程(简称《固容规》)第4.6条。

GB/T30583-2014 承压设备焊后热处理规程NB/T47015-2011 压力容器焊接规程GB150.4 压力容器制造、检验和验收第8条3、进行热处理的条件3.1压力容器焊后热处理除遵守本守则外,还应符合设计文件与合同的要求。

3.2焊后热处理应在产品焊接工作全部结束并且经过检验合格后,在耐压试验前进行。

3.3钢制压力容器的焊后热处理应遵守GB/T 30583的相应规定。

3.4碳钢和低合金钢制焊件低于490c的热作用,高合金钢制焊件低于315℃的热作用均不作为焊后热处理对待。

3.5《固容规》引用标准要求和设计图样要求进行焊后热处理。

3.6钢板冷成形受压元件,符合下列任意条件之一,且变形率超过表9-1的范围,应于成形后进行相应热处理恢复材料的性能。

a)盛装毒性为极度或高度危害介质的容器;b)图样注明有应力腐蚀的容器;c)对碳钢、低合金钢,成形前厚度大于16mm者;d)对碳钢、低合金钢,成形后减薄量大于10%者;e)对碳钢、低合金钢,材料要求做冲击试验者。

表9-1冷成形件变形率控制指标3.7GB150.4第8.2.2条规定,容器及其受压元件符合下列条件之一者,应进行焊后热处理,焊后热处理应包括受压元件及其与非受压元件的连接焊缝。

(1)焊接接头厚度(即焊后热处理厚度,8吨/符合表9-2的规定者。

⑵图样注明有应力腐蚀的容器。

⑶用于盛装毒性为极度或高度危害介质的碳素钢、低合金钢制容器。

(4)相关标准或图样另有规定时。

3.8对异种钢材之间的焊接接头,按热处理要求高者确定。

但温度不应超过两者中任一钢号的下相变点A c1。

表9-2需进行焊后热处理的焊接接头厚度3.9改善材料力学性能的热处理,应根据图样要求制定热处理工艺, 母材热处理试件应同炉进行,如改变材料热处理状态时应重新热处理。

焊后热处理工艺守则

1.主题内容与适用范围本守则对焊后热处理工艺文件的编制作了规定。

2.总则压力容器产品有其独立的规范及制造标准,使用本守则应与产品图样、标准、相关工艺文件同时使用。

3.工艺内容与技术要求压力容器制造中应严格执行GB150标准对焊后热处理的规定。

容器及其受压元件符合下列条件之一者应进行焊后热处理。

3.1A、B类焊接接头处的钢材名义厚度6s符合以下条件者1.1.1.1碳素钢、15MnNbR、07MnCrMoVRδs>32mm(如焊前预热IoOoC以上时,δs>38mm)1.1.1.2Q345R及16Mnδs>30mm(如焊前预热IoOoC以上时,δs>34mm)1.1.1.315MnVR及15MnVδs>28mm(如焊前预热IoOoC以上时,δs>32mm)1.1.1.4任意厚度的18MnMONbR、ISMnNiMoNbR、15CrMoR s14Cr1MoR x12Cr2Mo1R s20MnMo.20MnMoNb x15CrMo x1 2Cr1MoV s12Cr2Mo1和1Cr5Mo钢;1.1.1.5对予钢材厚度δs不同的焊接接头,上述厚度按薄者考虑,对予异种钢材相焊的焊接接头,按热处理严重者确定,但温度不应超过两者中任一钢号的下临界点Ac1o1.1.1.6除图样另有规定,奥化体不锈钢的焊接接头可不进行热处理。

3.1.2图样注明有应力腐蚀的容器,如盛装液化石油气,液氨等的容器3.1.3图样注明盛装毒性与报废或高度危害介质的容器3.1.4需要焊后进行消氢处理的容器,如焊后随即进行焊后热处理时,则可免做消氢处理4.焊后热处理方法4.1焊后热处理应优先采用在炉内加热的方法,其操作规范如下:4.1.1焊件进炉时,炉内温度≤400°C4.1.2焊件按功率升温至400。

C后加热区升温速度≤5000∕δs℃/h,且最高不得超过200o C∕h,最低可为50o C∕h o4.1.3升温时,加热区内任意500mm长度内的温差≤12(ΓC°4.1.4保温时间,温度见附表4.1.5保温时,加热区内任意500mm长度内的温差≤65°C°4.1.6升温及保温时,应控制加热区气氛,防止焊件表面过度氧化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊接热处理规范

1、预热

当管子外径大于219mm或壁厚大于等于20mm时,应采用电加热进行预热,预热升温

速度应符合热处理规程6.4.3的要求。

预热宽度从对口中心开始,每侧不少于焊件厚度的3

倍,且不小于100mm.

2、后热

(1)有冷裂纹倾向的焊件,当焊接工作停止后,若不能立即进行焊后热处理,应进行

后热处理。

温度350?,保温时间1-2小时。

其加热宽度应不小于预热时的宽度。

(2)对马氏体型钢(如F12钢或P91钢等)的焊接,如要进行后热,应在马氏体转变

结束后进行。

3、焊后热处理

下列焊接接头应进行热处理:

1)壁厚大于30 mm的碳素钢管子与管件。

2)壁厚大于32 mm的碳素钢容器。

3)壁厚大于28 mm的普通低合金钢容器。

4)耐热钢管子与管件(热处理规程第6.2.2.1条规定的内容除外)。

5)经焊接工艺评定需做热处理的焊件。

4、升、降温速度应按下述原则控制:

对承压管道和受压元件,焊接热处理升、降温速度为6250/δ(单位为?/h,其中δ

为焊件厚度mm)且不大于300?/h.降温时,300?以下可不控制。

5、T91/P91钢焊接接头热处理工艺

对T91/P91钢焊接接头热处理工作,作为本工程热处理工作的重点。

须严格执行工艺。

1)当焊缝整体焊接完毕,对T91钢和P91钢小径薄壁管的焊接接头可冷却至室温,而

对P91钢大径厚壁管的焊接接头冷却到100~120?恒温1小时后,应及时进行焊后热处理。

2)要求焊接接头焊后及时热处理。

不能及时进行热处理时,应于焊后立即做加热温度

为350?,恒温时间为1小时的后热处理。

3)焊后热处理的升、降温速度以?150?/h为宜,对T91钢和P91钢小径薄壁管的焊接接头焊后热处理的升、降温速度为?300?/h.降温至300?以下时,可不控制,在保温层内冷却至室温。

4)T91/P91钢焊后热处理加热温度为760?1O?。

对于T91/P91钢与珠光体、贝氏体钢的异种焊接接头,加热温度应按两侧钢材及所用焊丝、焊条等综合确定,不应超过合金

成分含量低材料的下临界点Ac1.

5)恒温时间:执行DL/T868-2004的规定。

6)焊接热处理过程曲线(P、W、H、T)参见下图。

6、意外情况的处理

P91钢属中合金马氏体耐热钢,具有较高冷裂倾向,焊接过程中的意外停顿,如果处理

不当,将会大大降低焊接接头的综合机械性能。

1.停电:当焊接过程中突然停电时,应采取以下措施保护焊口。

1.1首先增设一条备用电源,以防止停电。

1.2焊接前,在焊接区10-20m范围内,备有可靠充足的氧、乙炔气。

1.3及时与有关部门沟通,并以书面形式要求在停电前24小时通知。

1.4停电后,及时用氧、乙炔火焰将焊口及附近加热至350?以上并保温1小时缓冷,

并尽可能快地恢复供电。

1.5恢复供电后,尽快继续焊接。

2.热处理设备损坏:

2.1 如因设备损坏而导致焊口无法加热时,应继续焊接,并做保温处理,尽快修复设备。

如暂时无法修好,可通过另一台设备继续加热焊接。

2.2 如设备可以加热,但不能正确记录曲线时,可以将焊缝继续焊完,此时可用测温笔

或测温仪测量层间温度,然后检修设备并做好记录。

3.突发恶劣天气

在P91钢管道施工期间,特别是在施工露天焊口时,应随时掌握天气预报情况,尽量

避免恶劣天气下施焊。

3.1强风:现场焊接时,应尽可能的将挡风设施绑扎牢固,挡风严密。

突起强风时,可

以临时采取加固措施,挡风设施应在焊口完成施工完成后方可拆除。

3.2暴雨:如正在焊接时突发暴雨,应及时停止焊接,并做保温处理,确保挡雨棚不漏

雨。

3.3低温:环境温度突降时,应及时采取升温措施,使焊接区环境温度达到5?以上。