生产线动作时间分析图

GST(一般车缝时间)方法介绍

9

压前片工字褶明线

10 三线锁前片*1

3-后片(三个工字褶上端压明线)

11 后片工字褶点号18点*1

12 后工字褶烫形连烫拉链衬一块

13 车后片工字褶连走腰围固定线

机器类型 辅助工具 面料

平车

L

中烫

L

手工

点号板

L

平车

L

平车

L

手工

点号板

L

中烫

L

平车

L

平车

定规

L

三线锁边车

L

手工

点号板

L

中烫

L

平车

L

打印日期:2000-11-24

生产中常用动作分解拿取并比对裁片对齐和调整使用工具控制机器放到一边12345双手同时取两块裁片配对pdtsgst代码介绍tmu动素描述左手右手动素描述74伸手抓一片裁片取难伸手去抓一片裁片合难将两块裁片合在一起变下手指姿势抓住两块裁片抓易将两块裁片合并在一起抓易变下手或手指的姿势移一段抓住裁片74333623秒每秒278tmu分析过程实操图工序分析举例序号代码动作描述频率时间tmu1pdxh先后取前中片与前担干并配对22122yzyj将裁片移至压脚下2763hzan电脑车倒针手动2404tz1p调整前担干片2805s18lb车18cm大约停21436hzan电脑车倒针手动2407tj腿脚动作2188bf2s双手摆放前片2841分1667tmu?工序名称

2、工序表的作用

A.供给技术人员试样参考及审核工序 B.供给车间排流程 C.计算效率及直接加工成本的计算

广州弘上服装有限公司

款式工序表

款式工序表

款式编号: 140195

客 户: CUSHOW

订单编号: 27401-140195

《生产效率分析》PPT模板课件

小组评价(记录作业者) -作业实绩 -额外实绩等 -出勤卡的时间

支援日记 系别(监督者记录)

-系之间支援

不良报告

日计表

标准时间 一览表

产品别,工程别,加工 别,准备作业别

分析资料 能率周报

作业能率移动卡

实绩检讨会

不良月报

能率月报

作业月报

计划实绩对比

作业计划 (生产量)

2. PAC 概念

PAC系统的事后管理

PPT常用编辑图使用方法

1.取消组合

2.填充颜色

3.调整大小

选择您要用到的图标单击右键选择“ 取消组 合”

右键单击您要使用的图标选择“填充 ”,选 择任意 颜色

拖动控制框调整大小

职位责任别损失工时的例子

时浪费 -作业欲望下降带来的节奏变慢 -微小的作业停止或走神 -作业者责任心的不高

-排除机械故障引起的停线

系/班长

-材料或部品的供应不足 -作业指示等待引起的作业停止

-作业指导

管 理

-没报告的工时

监 督 科长 者

-系/班长的责任外的工时 -科长指示带来的整理,库存调查 -会议,面谈,教育训练

生产效率分析

(Excellent handout training template)

1. 效率(Performance) 概念

生产性和工时

◎ 工数是...

作为工作负荷量或工作能力的单位,表示连续工作时间,具有能进行加减乘除的性质

◎ 工数单位

- 人,日(Man,Day)/机械,日(Machine,Day) - 人,时(Man,Hour)/机械,时(Machine,Hour) - 人,分(Man,Minute)/机械,分(Machine,Minute)

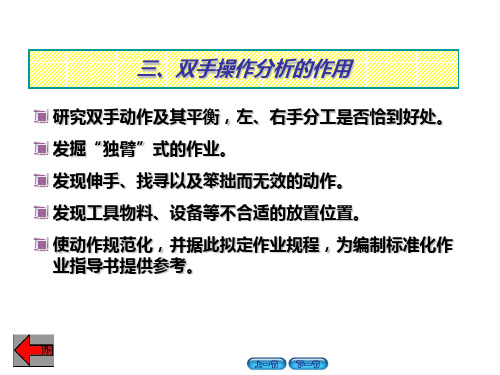

双手作业分析图

为何要从夹具中取出玻璃管来折断?

必须将玻璃管取出才折断,因为如果将管子靠在夹具端面弯 曲而折断,则断下的短头必须取出,如果没有多少伸出在外 面,这就是一种很难做的操作。如果把夹具设计成能使短头 在折断时自动掉出,就不必取出管子了。

为何在每次工作循环的结束拿起和放下锉刀?不能把它一 直拿在手里吗?

用旧方法需要两手折断管子。如果能设计一种新夹具,就可能 无此必要了。

左手

右手

至轴

1

1

至尺

拿起一轴

1

带轴至尺 2

检

1 拿起尺

验

2

带尺至轴

等待测定长度 1

1 测定长度

2 尺放下

放下装毕之轴及套筒 2

3 3

4 4 2

至套筒 拿起一套筒 带套筒回原位 将套筒装轴上 等待

轴

套筒

尺 验装完毕者

工人

布置图

现行方法

左手 2

右手 4

2

4

1

2

5

10

图5-13 检查轴的长度并装入套筒的现行方法

✓ 每个作业周期开始时,应以拿起新的工件的动作作为开 始记录的起点。

✓ 一次记录一只手的动作,从左手或右手开始均可,一般 应从工作最多的一只手开始,并将全部操作记录完毕。

✓ 当左、右手同时动作时要记录在同一水平线上,顺次发 生的动作,要记录在不同水平线上。要多次核对左右手 动作关系,使记录准确无误。

✓ 一手持物,另一手的往复动作。 ✓ 将套入的方法改变,使轴直接套入套筒,节省套筒拿

起与放下的无效动作。 ✓ 改变原来用的普通尺为标准长度的尺,并固定台上,

省去每次将尺重复的拿起、放下的动作。

✓此例说明,对工作场地重新布置和改变工具的使用 就能对原不良作业方法进行改进,使双手达到对称、 平衡,动作规范化,效率显著提高。

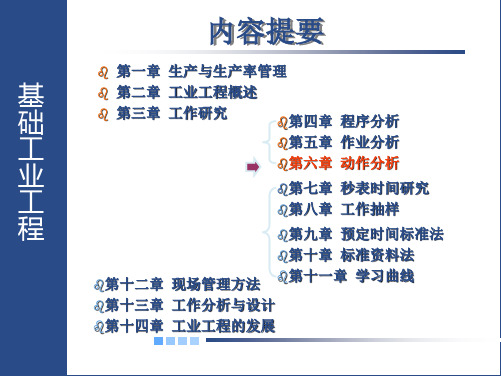

IE七大手法八大浪费

IE七大手法工作圓地一、IE人员主要从事的七个方向,它们是:1.研究与开发管理;2.生产系统设计与控制;3.效率工程;4.质量控制与质量保证;5.实施规划与物流分析;6.工业卫生与安全;7.人力资源管理。

二、基础IE里的东西:IE手法包括:方法研究(程序分析、动作分析),作业测定,布置研究,Line Balance等,但好象不够七个。

在现场IE里,IE七大手法包括:程序分析、动作分析,搬运分析,动作经济原则,作业测定,布置研究,Line Balance。

三、台湾公司教材里面的1、工程分析。

2、搬运工程分析。

3、运动分析(工作抽查work sampling)4、生产线平衡。

5、动作分析。

6、动作经济原则。

7、工厂布置的改善。

四、其它的各种说法1、IE七大手法为:作业分析、程序分析(运用ECRS技巧)、动作分析(动作经济原则)、时间分析、稼动分析、布置搬动分析、生产线平衡2、七大手法:流程分析法、动作分析法、动作经济原则、时间研究、工作抽查法、人机配置法、工作简化法3、七大手法:动作改善法(动改法)、防止错误法(防错法)、5*5W1H法(五五法)、双手操作法(双手法)、人机配合法(人机法)、流程程序法(流程法)、工作抽样法(抽样法)4、七大手法:程序分析、时间分析、动作分析、流水线分析、稼动分析、物料分析、环境分析。

IE的八大浪费浪费的定义在JIT生产方式中,浪费的含义与社会上通常所说的浪费有所区别。

对于JIT来讲,凡是超出增加产品价值所绝对必须的最少量的物料、设备、人力、场地和时间的部分都是浪费。

因此,JIT生产方式所讲的浪费不仅仅是指不增加价值的活动,还包括所用资源超过“绝对最少”界限的活动。

各种各样的浪费现象在很多尚未实行5S活动的企业中普遍存在,如表1-1所示。

为了杜绝工厂中的浪费现象,首先需要发现不合理的地方,然后才是想办法解决问题,这就需要推行5S、JIT等较为先进的管理方法。

表1-1 未实施5S活动的企业中的浪费常见的八大浪费在工厂中最为常见的浪费主要有八大类,分别是:不良、修理的浪费,过分加工的浪费,动作的浪费,搬运的浪费,库存的浪费,制造过多?过早的浪费,等待的浪费和管理的浪费。

基础工业工程动作分析

第 六 章 动 作 分 析

锡钎焊作业动素分析表

左手

动素

右手

分析要点

伸到工件处

抓起工件 成品堆放处

放开 等待 等待 移动 对准电路板 作业 放回焊丝 等待 等待

1

2 3 4 5 6 7 8 U 9U 10 11 12

伸到工件处

抓起工件 移动工件到锡钎焊处

放开 伸手到处

握取 移动电烙铁 对准电路板(定位) 锡焊丝作业(使用) 锡焊丝作业(使用) 移动电烙铁 放开电烙铁

1.3 动作分析的目的

第

六

➢(1)了解操作者身体各部分的动作顺序和方

章

法。

➢(2)了解以两手为中心的人体各部位是否能

动

尽可能同时动作,是否相互联系。

作

➢(3)明确各种动作的目的,动作过程中的必

分

要动作和不必要动作

析

➢ (4)了解在必要的作业动作中两手的平衡。

1.4 动作分析的用途

第

六

➢ (1)为减轻作业疲劳、提高工作效率而找出动作存在的

法.

➢ (7)提高能细微分析动作和判断动作好坏的动作意识。

2.1 观察作业动作的方法

第

六

目视动作观察法

章

➢动素分析法

动

作

影像动作观察法

分

析

➢慢速摄影分析

➢常速影像分析

2.2 动作分析的方法

第

六

方法

目的

分析对象

优点

缺点

章

能用最小

的单位分

动 作 分 析

目 视 动 作 观 察 法

人体各部分 在固定的作业 析动作,

等待

1.2 动作分析的定义

山积表(工序平衡分析)

类型Ⅱ山积表

生产节拍T.T=37s

B型车

C型车

加权平均 作业时间 33.52秒

加权

13

2、山积表的编制

标准作业类型Ⅲ山积表

表示可用工作时间

堆积柱状图:用以表示对应人员的作业内容、作业时间 。

14

2、山积表的编制

标准作业类型Ⅲ

作业时间调查表1—调查总表

定义:生产线外的作业,算不出生产节 拍,不是反复作业的工序;其目的就是根据 全厂的效率核算,将生产线外的人的作业标 准化、量化到每个人每班。

步行 安放缸盖 螺栓与缸盖结合面涂油 螺栓涂油安装

步行 放车扫描

合计

时间/秒 14 22 8 12 8 20 14 4 24 14 64 4 24 232

232 148

32

谢谢大家!

33

换刀频率

换刀时间(分钟) 时间(分钟)/台

1

铰刀DX246-C1-60701

1000

2

丝锥M12-H2

300

3

丝锥M12-H2进口

1000

4

丝锥M16-H2侧面国产

300

5

丝锥M16-H2上平面全用进口

1000

6

丝锥M18×1.5-H2

300

7

丝锥M30×1.5

200

8

螺旋丝锥M8-H2国产

300

9

20

3、山积表的运用及改善案例

什么是生产线平衡?

生产线平衡是指构成生产线各道工序所需的时间处于平衡状态,作业人员的作业时间尽可能 的保持一致,从而消除各道工序间的各种等待的浪费,进而取得生产线平衡,达到生产效率的最 大化。

生产线平衡的计算

J.I.T生产流水线的“作业流程分析”解读

1 操作方法、操作顺序、操作手 势、摆放及传递方式。 2 设备的应用及改良。 3 工夹具、定位、中熨、辅助作 业的应用。

4 部门交接及整体的运作。

5)以固定方式传递及摆放, 以方便提取 (提取下个工序的一个篮

进行传递)

6)把传统生产方式的生产周 期时间减少70%——80%。

1,作业分析并不等同于工序表 及习惯上使用的作业分析图,只 是把制作产品的 每个细节, 按同步及先后次序列出而已。

程的先后、同步工序。

而是要找出什么该做,什么不 该做,怎样做得更好、更快,怎 就是分析产品生产操作过 样做才确保品质 。

⑦ 进行生产线人员位置及设备定 位,画出排车图。 ⑧ 在生产测时中:记录员工每 个细节的动作,包括提取、操作、 停顿、放下、等待……并测定每个 动作时间。

⑨ 将测得到的时间,结合工序的平 均综合时间,而进行无价值作业,无 用工,员工操作手势,划一的标准操 作等……的作业分析。 ⑩ 找出分析的真正原因,寻找方 法,彻底解决。

① 将收集的资料分别把各项操作列 为有价值作业、无价值作业、无用工。

② 把此款各工序拆分到最细,按 照先后顺序排列出来。

③ 根据货期,每日所需要的产量 进行有计划性的分析。 ④ 结合生产线人数,各工序作 业时间进行工序组合。

⑤ 人员,工序组合后,根据得 出的日产量看是否能满足客人货 期。 ⑥ 重要的是根据流程, 将合适的人放在合 适的位置上,提高员工积极性。

2)采用 直线流动形式, 使产品流程清晰, 不可回流,以避免造成混乱。 现场一条线!整齐,美观!

4 评核标准: 3)每个工人所负责的作业时间, 尽量 牵连到均衡,最大的偏 差保持在10秒以内。

4)设计传递工具,能清楚显 示各工序,各生产线员工之间的最高 手持量,并能缩短到传递距离。

时间生产管理的第七要素

时间生产管理的第七要素作为影响企业质量的5M1E模型,是分析质量问题最常用的模型。

5M1E认为影响企业质量问题,主要是人(Man)、机(Machine)、物(Material)、法(Method)、环(Environment)、测(Measurement)等六个要素。

5M1E同时也是现场管理和生产管理过程中最重要的一个分析和思考的工具。

通常情况下,管理者分析质量问题、生产问题和现场管理问题时,都会采用5M1E。

这个方法为很多的管理人员分析问题提供了基本思路。

然而正是有了这个方法,使得大家忽视了生产管理和现场管理中另一个重要的要素―TIME(时间),造成对于现场管理和生产管理中许多重要问题的忽视。

比如忽视有效工作时间造成人员效率和机器利用率的降低;由于生产时间安排不合理造成库存成本过高,物料损失严重;对于时间缺乏管理意识,造成测量与考核指标的不合理,改进措施不到位等诸多问题。

第七要素――时间实际上,在以往对于现场管理的要素研究中,已经逐渐认识到时间重要性。

比如,在现场管理六大指标中,Q(质量)D(交货期)C(成本)M(士气)S(安全)E(环境)中的D,其实就是时间的概念。

图1标明了现场管理的六大要素对于现场管理结果的影响。

可以看出,5M1E的六个要素对于QCMSE等结果指标都直接产生影响,而D(交货期)指标,是由时间(TIME)决定,而不是由这几个要素直接决定的。

很明显,有必要在5M1E模型中补充第七要素――时间。

这样,才能解释对于现场六个关键结果的影响。

在现场管理中,时间的概念远远不止于交货期这么简单。

实际上,现场时间是现场最重要的资源之一。

能否对时间进行有效的管理,将决定现场是否能够取得管理上的成功。

比如,很多公司会将合同履约率当成现场管理的考核指标之一。

由于没有时间要素的要求,这一指标的考核并不能促进履行合同的能力的提高。

如果企业将合同履约率改成合同交付时间或者周期,则能够更好地反应企业的交货能力。