酸再生机组介绍

酸再生机组工艺流程图

再生机组工艺流程、参数及产品描再生机组工艺流程图废酸罐1级废酸过滤器予浓缩器吸收塔大气塑烧板除尘器装袋机门型阀铁粉料仓破碎机焙烧炉外运大气洗涤塔液滴分离器排烟风机1、酸a 新盐酸:无色或浅黄色透明液体各项指标:酸 (HCL) ≥ 31%铁≤ 0.01%砷≤ 0.001%灼烧残渣≤ 0.15%氯化物≤ 0.01%含铁、硫酸盐、灼烧残渣、氯化物等各项指标低的盐酸为一级品或优质品,用于酸洗的盐酸,严格限制含氟(含氟严格限定为:F≤5ppm)。

b 废酸:来自酸洗线总铁量≥120 g/l总HCL ≤ 200 g/l其中:游离HCL 3-5%Fe 120g/L温度≤90℃c 再生酸HCL 浓度 190-210g/l铁含量≤5 g/l产量约3000L/hd 氧化铁粉可分离出来的铁浓度为115g/l时,约产生492Kg/h氧化铁粉氧化铁粉各项指标:Fe2O3% 98.7--99FeO % ≤0.4H2O % ≤0.09比表面积 m2/g 3-3.9粒度μm ≤1.0Cl-含量 % ≤0.2(重量)SiO2 % ≤0.022、能力与热耗a 酸溶解铁能力酸洗热轧板总量 40万吨/年酸洗铁损 0.5%废酸液浓度~200g/L HCL(游离与化合)废酸液温度≤90℃废酸中Fe含量~120 g/L废酸b 再生能力年再生运行时间: 6500h/年40万t/年的酸洗热轧钢板将产生:40万t/年×0.5%=2000吨的Fe,溶解在酸洗液中。

即在酸洗废酸液中溶有120g/L Fe。

在再生过程中,从废酸中分离Fe的效率并非100%,约有5g/L的Fe仍然残留在再生酸中。

按从废酸液可分离出115g/L废酸的Fe求得:2000×1000×1000g=17391304.3115g/L每小时要求再生能力为:17391304.3=2676L/h6500h经园整后,取再生能力为3m3/h。

3m3/h再生机组将产生492kg/h氧化铁粉。

酸再生技术总结

硅钢酸再生工程施工技术总结一、工程概况酸再生站位于冷轧硅钢厂主厂外,站内共5层平台,最高平台为▽+30m,酸再生站内主要设备有外方引进、国内合作制造配套设备。

主要设备有焙烧炉、文丘里除尘器、文丘里浓缩器、吸收塔、预脱硅沉淀池、脱硅沉淀池、浸溶塔、罐体、泵、风机、阀门等。

本工程为节能环保项目,将生产线上的废酸处理后,生成再生酸,防止酸外排,节约成本。

酸再生站的主要作用:1、将新酸在酸罐内稀释,痛过再生酸泵送到酸轧线;2、酸轧线的废酸经过预脱硅、脱硅、焙烧炉、文丘里浓缩器等一系列设备,生成再生酸,再送到酸轧线使用;主要工艺流程:二、相关专业的施工难点及应对措施(一)机械专业1、机械基本情况酸再生站位于冷轧硅钢厂主厂外,站内共5层平台,最高平台为▽+30m,酸再生站内主要设备有外方引进、国内合作制造配套设备。

主要设备就是罐体,最大直径为焙烧炉φ8200 x14948mm,每个罐体安装必须与土建结构穿插配合进行施工。

酸再生安装的内容主要有大型、小型储罐、泵、风机、烟道、旋转阀、起重葫芦、管道等,酸储罐防腐衬胶、防腐衬砖,焙烧炉炉窑砌筑,高温储罐保温。

2、工程难点(1)槽、罐、塔类衬胶设备的安装;(2)焙烧炉的安装;(3)其它小型储罐、泵类设备的安装(4)风机安装3、施工方法(1)设备的平面定位一般设备如罐类、塔类,应在设备吊装前在基础上依据车间轴线放出墨线,吊装后参照设备罐体上制造时做出的基准标记调整。

重要设备为了保证设备在基础上准确就位,设备吊装就位后应根据已设置的中心标板,挂设基准线。

基准线的挂设应根据设备安装精度要求和挂设跨距选用直径为0.3~0.75mm的整根钢线,其拉紧力一1) 吊装时必须选好吊点,并注意绳扣的捆绑方法,防止造成槽体的变形。

2) 施工过程中,严禁在已衬里的槽体外壁进行任何形式的焊接、气割工作,以防损坏衬里。

3) 对接的焊接口焊接时,必须做好对衬里层的保护,防止烧伤、烫伤衬里层。

太钢酸再生机组氧化铁粉质量的稳定提升

太钢酸再生机组氧化铁粉质量的稳定提升李慧【摘要】介绍了太钢冷轧硅钢厂盐酸再生生产工艺,氧化铁粉质量现状及影响因素,分析并探讨了影响氧化铁粉质量的原因,从而提出稳定和提升氧化铁粉质量的途径和方法,使其达到生产软磁用氧化铁粉的标准.【期刊名称】《山西冶金》【年(卷),期】2018(041)006【总页数】3页(P98-99,102)【关键词】氧化铁粉;盐酸再生;质量【作者】李慧【作者单位】山西太钢不锈钢股份有限公司冷轧硅钢厂, 山西太原030003【正文语种】中文【中图分类】TF123.2+1氧化铁粉作为铁氧体原料,被广泛应用于硬磁、软磁等磁性材料的加工与制造,目前,国内高纯氧化铁粉的生产主要来自于冷轧酸洗生产线的盐酸再生设备在废酸再生过程中附带的副产品[1]。

山西太钢不锈钢股份有限公司(全文简称太钢)冷轧硅钢厂现有的盐酸再生系统是以酸洗钢板后废酸为原料,采用Ruthner喷雾焙烧技术获得再生盐酸,同时得到副产物氧化铁粉。

其生产的氧化铁粉Fe2O3含量高,杂质成分少,比表面积大,受到广大软磁铁氧体用户的青睐,可用来制作高档软磁材料。

本文主要以太钢冷轧硅钢厂2号盐酸再生生产的氧化铁粉作为研究对象,分析了氧化铁粉质量现状及主要影响因素,从而提出控制和提高氧化铁粉质量的措施和方法。

1 太钢盐酸再生生产工艺太钢冷轧硅钢厂引进奥地利ANDRITZ公司喷雾焙烧技术,将酸洗后的废酸经过处理后回收再生利用,此法既提高了酸洗工序的效率,降低了生产成本,又保护了环境,减少废酸对环境的污染,同时生产出的氧化铁粉可用作磁性材料铁氧体的原材料,提高经济效益。

太钢盐酸再生装置由预脱硅系统、精脱硅系统、酸再生系统以及氧化铁粉站四个系统组成。

酸洗线排放的废盐酸通过预脱硅装置脱去废酸中的大颗粒杂质,然后再经精脱硅装置脱去废盐酸中的细小颗粒杂质,最后送入酸再生装置焙烧反应后生成满足生产线使用的再生酸,再生过程生成的副产品氧化铁粉经收集后装袋进行销售,其工艺流程如图1所示。

酸再生概述

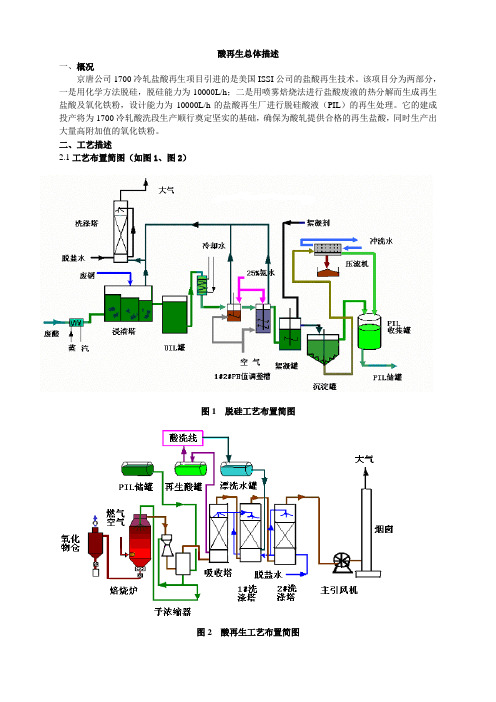

酸再生总体描述一、概况京唐公司1700冷轧盐酸再生项目引进的是美国ISSI公司的盐酸再生技术。

该项目分为两部分,一是用化学方法脱硅,脱硅能力为10000L/h;二是用喷雾焙烧法进行盐酸废液的热分解而生成再生盐酸及氧化铁粉,设计能力为10000L/h的盐酸再生厂进行脱硅酸液(PIL)的再生处理。

它的建成投产将为1700冷轧酸洗段生产顺行奠定坚实的基础,确保为酸轧提供合格的再生盐酸,同时生产出大量高附加值的氧化铁粉。

二、工艺描述2.1工艺布置简图(如图1、图2)图1 脱硅工艺布置简图图2 酸再生工艺布置简图2.2工艺流程大气废铁气体风机中和洗涤塔废酸液(WPL)石墨加热器25%氨水25%氨水液体UIL罐石墨冷却器1#PH值调整罐2#PH值调整罐絮凝罐沉淀罐缓冲罐(PIL)压缩空气压缩空气压滤机滤饼PIL储罐氧化物破碎机旋转阀1#洗涤塔2#洗涤塔主风机大气热螺旋输送机旋转阀振动筛大气布袋除尘器氧化物仓装袋机2.3工艺流程简述2.3.1 脱硅工艺流程简述废酸液通过浸溶塔中加入的废钢,可以消除其中大部分游离的HCl,再经过1#、2#PH值调整槽中加入的定量氨水,同时鼓入一定量的压缩空气,使游离的HCL全部消除,产生Fe(OH)2、Fe(OH)3,再向絮凝罐中加入稀释的絮凝剂,使SiO2包裹在Fe(OH)3的空间点阵结构中形成沉淀,经沉淀罐沉淀分离出来,从而达到脱硅的目的。

沉淀罐底部的泥浆经过滤挤压机进行过滤、挤压,滤液和沉淀罐上方溢流下来的清液流入PIL收集罐,再用泵送到罐区的PIL储罐作为盐酸再生(ARP)生产使用。

脱硅工艺主要化学反应方程式如下:2HCl + Fe = FeCl2 + H2 (浸溶塔中)FeCl2 + 2NH3 + 2H2O = Fe(OH)2 + 2NH4ClFeCl3 + 3NH3 + 3H2O = Fe(OH)3 + 3NH4Cl2.3.2 酸再生工艺流程简述喷雾焙烧法盐酸再生原理是废盐酸在高温状态下与水、氧发生化学反应,生成Fe2O3和HCl。

冷轧酸再生机组设备国产化改造

料手册 , 钛钯合金 ( T A 9 ) 化 学 成 分 等 参 数 与 其 等

同 。经 过 对 钛 合 金 制 品 制 造 、 焊接 工 艺 的深 入 研 究, 制定 了风 机 叶轮 的加工 工 艺 : 选 取 国 内的钛 钯

同时 , 这类引进设备是该机组设备维护的重点和难

点 。随着 对 冷 轧酸 再 生 机组 生 产工 艺 流程 的熟悉

1 4 0 0 0 P a , 风量 为 2 2 5 0 0 m / h 。采 用 冷却 并使废 酸

浓 缩 。在 文丘 里预浓 缩器 内 , 高温废 气 中夹带 的氧

风机转 速 , 电机 功率 为 2 2 5 k W, 风机最 高转 速 3 6 0 0

文 丘里 预浓缩 器 圆柱形 壳体 由碳 钢焊 接制 成 ,

内衬 橡胶 、 保 温 隔热层 与耐热 耐 酸砖 。来 自培 烧 炉 的高温废气 和 3 个切 向喷嘴喷 入 的废 酸 以湍流 方

备, 在分 离 、 吸收 H C I 气体 生 成再 生酸 后 , 把 废 气从 烟 囱排 出 。该风 机采 用 离心 引风 机 , 设计 全 压 为

内衬橡 胶 与耐 酸 砖 , 在 分 离器 中 , 通 过 流体 的离 心 运动, 将气 体与液体 分离 , 分 离出的 HC 1 液体 循环至

文 丘里预浓缩器再 参与废 酸浓缩 。

变 频调 速 时 的 冲击 。负压 风 机 为酸 再 生机 组 的主 工 艺风机 , 一 旦 出现故 障将 导致整 个机 组停 机 。进

0≤0 . 1 4 2 %。 H≤0 . 0 0 3 %, C≤O . 0 0 3 %。对 比金 属 材

济 钢冷 轧 酸再 生 机 组关 键 部 位采 用 国外 引进 设备 , 根 据工 艺和 工况 的要求 , 这些 设备 材质 特殊 、 加工制造工艺复杂 、 采 购 成 本较 高 、 供货周期长 。

酸再生操作规程

酸再生操作规程1.主要技术参数1.1机组能力:处理废酸量6m3/h1.2废酸:来自酸洗机组总铁量:120g/L总HCL:200g/L(游离和化合)1.8新盐酸性能及盐酸酸洗原液的配制新盐酸(工业合成盐酸GB320-93)无色或浅黄色透明液体,用于配制酸洗机组用盐酸酸洗原液,其性能指标如下表:。

酸过滤站送至焙烧炉顶部,再经喷杆、过滤网、喷嘴进入焙烧炉进行喷洒。

焙烧炉设有3杆喷枪,每杆喷枪上各装有5个喷嘴,喷枪可自动插入焙烧炉内部。

焙烧炉本体是个钢壳,内衬有耐火耐酸砖,在本体上呈切线均布3个烧嘴加热(600~650℃),使喷洒到炉内浓缩酸蒸发、干燥、结晶分解,其在焙烧炉内反应如下:2FeCl2+2H2O+1/2O2=Fe2O3+4HCL 2FeCl3+3H2O=Fe2O3+6HCL分解后的Fe2O3固体颗粒,以粉末形式落在焙烧炉下部锥体中,经破碎机、旋转阀排放出去,旋转阀可以使焙烧炉内部气体同外部气体隔离开,破碎机用来破碎从焙烧炉壁落下的团块。

焙烧炉炉内气体由燃烧废气、水蒸汽和氯化氢气体组成。

焙烧炉顶部出来的炉气通过双旋风分离器将炉气中夹带的部分氧化铁粉大部分分离出来,分离出来的氧化铁粉经铁粉返回管道和旋转阀返回到焙烧炉底部。

然后焙烧炉气进入预浓缩器,在预浓缩器中,高温炉气直接与循环酸接触,冷却和清洗炉气中残留的微量氧化物,并进入吸收塔。

的炉在料仓上部安装有一台塑烧板式除尘器,以过滤输送氧化铁粉时用过的空气,然后将空气排放到大气中。

料仓中的氧化铁粉,经门型阀进到装袋机装袋外卖。

机组主要工艺过程参数,即温度、压力和流量在控制室中都可以显示出来,而重要的操作参数都自动地由PLC系统控制,设备的启动、控制和停车都可由键盘完成。

报警和功能错误都由一个独立的报警备忘录中记录,因此,操作员很容易从控制室中检查设备的运行状态,并由打印机提供班报告。

机组的电气传动和自动化仪表,用来保证系统正常运行和简化操作。

PLC系统可保证在系统出现任何故障情况下都能及时反映出来,可以连接自动报警、自动停机。

酸再生工艺简介

酸再生工艺简介来自酸洗机组的废酸,收集在废酸罐中,用废酸泵经废酸过滤器送入预浓缩器,由预浓缩器循环泵经浓缩酸过滤器送至预浓缩器顶部喷洒,与来自焙烧炉的炉气(395°)进行直接热交换,蒸发废酸中部分水份,废酸得到浓缩。

浓缩后的废酸由焙烧炉给料泵经过滤站送至焙烧炉顶部,再经喷杆,过滤网,喷嘴进入焙烧炉喷洒。

焙烧炉本体上呈切线分布两个烧嘴加热。

使喷洒到炉内浓缩酸蒸发、干燥、结晶分解。

其在炉内反应如下:2FeCl2+2H2O+1/2O2=Fe2O3+4HCL2FeCl3+3H2O=Fe2O3+6HCL分解后的Fe2O3固体颗粒,以粉末形式落在焙烧炉下部椎体中,经破碎机、旋转阀排出,由一气动输送系统输送到铁粉料仓。

在料仓上部安装有一台塑烧板式除尘器,以过滤输送氧化铁粉时用过的空气,然后将空气排放到大气中。

料仓中的氧化铁粉,经门型阀进到装袋机装袋。

焙烧炉气(由燃烧废气,水蒸汽和氯化氢气体组成)自顶部出来经双旋风分离器将炉气中夹带的部分氧化铁粉分离出来,氧化铁粉经管道返回到焙烧炉底部。

炉气进入预浓缩器,直接与循环酸接触,冷却和清洗炉气中残留的微量氧化物,并进入吸收塔,与经吸收塔给料泵送至顶部喷洒的冲洗水均匀接触。

炉气中的氯化氢成分被水吸收形成再生酸。

再生酸从塔底部自流至再生酸储罐中。

含有微量氯化氢气体的炉气从吸收塔顶部离开,经排烟风机进入洗涤塔(排烟风机控制系统处于负压状态,保证不会有氯化氢泄露出来),用冲洗水喷淋洗涤。

在洗涤塔上部烟囱脱盐水再进行两段洗涤。

洗涤水流至收集水罐,用于吸收塔喷洒,使含酸清洗水全部回收。

废气达标排放。

工艺流程简图:酸洗车间冲洗水酸洗车间废酸↓↓冲洗水罐废酸罐(100m³*1个)(100m³*2个)经冲洗水过滤器经废酸过滤器↓浓缩酸铁粉焙烧炉铁粉仓高温含酸炉气装袋外卖含酸炉气再生酸吸收塔再生酸罐酸洗车间(50m³*4个)炉气洗涤塔净化后炉气排放韩非子名言名句大全,韩非子寓言故事,不需要的朋友可以下载后编辑删除!!1、千里之堤,毁于蚁穴。

酸再生操作规程资料讲解

酸再生操作规程酸再生操作规程1.主要技术参数1.1机组能力:处理废酸量6m3/h1.2废酸:来自酸洗机组总铁量:120g/L总HCL:200g/L(游离和化合)1.3再生酸:HCL浓度190~200g/L铁含量≤5g/L产量约5880L/h1.4氧化铁粉:Fe2O3≥98.5%FeO ≤0.4%SiO2≤0.02%CL-≤0.01%H2O ≤0.1%原生粒度≤1.0 m产量约985kg/h(废酸含铁120g/L)1.5炉顶负压:-250Pa1.6炉顶温度:395℃1.7预浓缩器后炉气温度:≤95℃1.8新盐酸性能及盐酸酸洗原液的配制1.8.1新盐酸性能新盐酸(工业合成盐酸GB320-93)无色或浅黄色透明液体,用于配制酸洗机组用盐酸酸洗原液,其性能指标如下表:用于盐酸酸洗的新盐酸,严格限制氟含量,氢氟酸最大允许量为5PPm 。

1.8.2盐酸酸洗原液的配制当新盐酸浓度N=31%,即每吨新酸含HCL 310公斤,H 2O 690公斤。

每吨新盐酸浓度31%,可稀释20%酸洗原液重量: Kg 155020311000=⨯ 每吨新盐酸配制20%酸洗原液稀释耗水量:1550-310=1240Kg式中:31为新盐酸浓度31%20为酸洗原液浓度20%举例:按上述公式计算,配制15500公斤浓度20%的酸洗原液,需要10吨浓度31%新盐酸,耗水12400公斤。

2.工艺过程叙述来自酸洗机组的废酸,收集在废酸罐中,用废酸泵经废酸过滤器送入预浓缩器(流量用气动调节阀自动控制)。

废酸通过预浓缩器循环泵经浓缩酸过滤器送至预浓缩器顶部进行喷洒,与来自焙烧炉的炉气(395℃)进行直接热交换,将废酸中的部分水份(约25~30%)蒸发掉,废酸得到浓缩。

浓缩后的废酸由焙烧炉给料泵经废酸过滤站送至焙烧炉顶部,再经喷杆、过滤网、喷嘴进入焙烧炉进行喷洒。

焙烧炉设有3杆喷枪,每杆喷枪上各装有5个喷嘴,喷枪可自动插入焙烧炉内部。

焙烧炉本体是个钢壳,内衬有耐火耐酸砖,在本体上呈切线均布3个烧嘴加热(600~650℃),使喷洒到炉内浓缩酸蒸发、干燥、结晶分解,其在焙烧炉内反应如下:2FeCl2+2H2O+1/2O2=Fe2O3+4HCL 2FeCl3+3H2O=Fe2O3+6HCL分解后的Fe2O3固体颗粒,以粉末形式落在焙烧炉下部锥体中,经破碎机、旋转阀排放出去,旋转阀可以使焙烧炉内部气体同外部气体隔离开,破碎机用来破碎从焙烧炉壁落下的团块。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

主要工业过程参数,即温度、压力和流量在控制室中都由计算机画面显示出来,而重要的操作参数都自动地由PLC系统自动控制,设备的启动、控制和停车都可由计算机或人工完成。报警和功能错误都由一个独立的报警备忘录中记录,因此,操作人员很容易从控制室中检查设备运行状态,并由打印机提供班报告。

酸再生机组介绍

3.2m3/h酸再生机组介绍

河北大厂金铭精细冷轧板带有限公司

一、酸再生机组总体介绍

1、生产工艺流程的描述

热轧钢板经盐酸酸洗后,方能进行冷轧。盐酸酸洗时,钢板表面铁及氧化铁皮被盐酸洗掉,消耗的盐酸转变成以FeCL2为主的氯化物,溶解在盐酸溶液中,随着酸洗过程的进行,酸洗液中的铁离子浓度会升高,而游离HCL的浓度相应降低。为了保持酸洗酸液中的游离HCL的浓度,除去酸液中增加的铁离子,将废酸液送至酸再生装置,用焙烧工艺生成再生酸,再返回酸洗机组使用,同时得到副产品氧化铁粉。

8、公用工程消耗

在正常能力(3200 L/h)和焙烧炉热平衡时,消耗指标如下:

序号

名 称

参 数

单 位

备 注

1

电 能

300

kWh/h

2

天然气

250

m3/h

3

脱盐水

3

m3/h

4

工业水

5

m3/h

含生活用水

5

压缩空气

150

Nm3/h

二、酸再生机组设备介绍

2.1 工艺设备

2.1.1储罐区设备

2.1.1.12个废酸罐

含酸废水排放(间断):3m3/h,温度:40℃比重:1.01kg/dm3,

含Fe5g/L、含HCL 0~200%

d车间空气

HCL含量≤5mg/Nm3

Fe2O3含量≤10mg/Nm3

6、现场

盐酸再生机组,占地面积为46×12=552m2。

机组操作人员安排:再生操作员一名/班,巡检员一名/班,装袋工二名,值班电工、钳工及仪表维修工由厂方统一考虑。

储存酸洗线来的漂洗水

4

新酸罐

储存新酸

5

泵类

负责输送机组各类介质

6

焙烧炉

加热分解废酸,生成HCL气体和Fe2O3粉

7

团块破碎机

破碎Fe2O3烧结块

8

焙烧炉旋转阀

将氧化铁粉从焙烧炉内输出并起密封作用

9

焙烧炉喷枪、喷嘴、提升装置

将预浓缩的废酸雾化后在焙烧炉内进行分解反应

10

焙烧炉烧嘴

提供焙烧炉反应的热量

11

净化输送铁粉空气

19

氧化铁粉输送风机

使氧化铁粉由焙烧炉送到氧化铁仓

20

铁粉包装机

用于氧化铁粉的包装

21

酸过滤器类

过滤分离废酸带来的固状物

22

液滴分离器

分离废气风机中的洗涤水液滴

23

增压水泵

将水加压,向焙烧炉顶部(或喷枪)供水

24

收集水罐

向吸收塔、洗涤塔供水

25

管道及其附件

用于机组各类介质的运行

26

吊车

焙烧炉气体由燃烧废气,水蒸气和氯化氢气体组成,从焙烧炉的顶部离开焙烧炉并通过旋风分离器将所含的Fe2O3粉大部分分离出来。分离出的氧化物通过旋转阀排放,并返回到焙烧炉。然后焙烧气体进入予浓缩器,在予浓缩器中,高温气体直接与循环酸接触,冷却了炉气并浓缩了废酸,然后进入吸收塔。

用漂洗水吸收炉气中的氯化氢气体。漂洗水从吸收塔顶部经喷嘴进入,将水均匀分布在吸收塔中的填料上。在逆向流动中,气体中的氯化氢成份被吸收形成再生酸,再生酸从吸收塔底部自流至再生酸储罐。

耐热温度:95℃

2.1.1.3 1个漂洗水罐

结构形式:立式圆柱体,由玻璃钢制作,带人孔装置。

设备功能:用于储存酸洗线来的漂洗水。

设计参数:有效容积:V=100m3

玻璃钢厚度:≥20mm

耐热温度:95℃

罐区酸泵:

2.1.1.4二台再生酸泵(一开一备)

结构形式:卧式离心泵,配有底座、联轴器和联轴器保护装置。

焙烧炉旋风分离器

分离气体中的Fe2O3颗粒

12

助燃空气风机

将所需的助燃空气送到焙烧炉烧嘴装置

13

予浓缩器

予浓缩废酸液中的水份

14

吸收塔

吸收炉气中的HCL气体,形成再生酸

15

废气风机

把炉气从焙烧炉抽出并使机组负压运行

16

洗涤塔

吸收炉气中残余HCL,废气达标后排放

17

铁粉料仓

储存氧化铁粉

18

塑烧板粉尘分离器

用于机组设备的检修

27

电气设备

分布、控制、集中管理机组运行

28

PLC系统

监控机组的运行情况并对机组进行操作

29

仪表设备

对机组的各运行参数进行检测

2、能源介质、公辅设施及产品

2.1酸

a 新盐酸:无色或浅黄色透明液体

新盐酸等级指标如下:

指标级别

指标名称

优质品

一级品

合格品

总酸度%(HCl)≥

31.0

31.0

31.0

铁%≤

0.006

0.008

0.01

硫酸盐%(SO42-)≤

0.005

0.03

砷%≤

0.0001

0.0001

0.0001

灼烧残渣%≤

0.08

0.10

0.15

氯化物%≤

0.005

0.008

0.010

含铁、硫酸盐、灼烧残渣、氯化物等各项指标低的盐酸为一级品或优质品,用于酸洗的盐酸,严格限制含氟(含氟严格限定为:F≤5ppm)。

该机组共有三种功能:新水操作(用于清洗焙烧炉)、冲洗水操作(焙烧炉热负荷、清洗管道)、酸操作(生产)。

表1:机组主要设备控制参数

序号

设备名称

控制点

设定值

备注

1

焙烧炉

气体出口温度

范围380~450℃

正常395℃

气体出口压力

-2.5×102Pa

喷枪进酸量

2420L/h

2

预浓缩器

气体出口温度

小于97℃

气体出口压力

焙烧炉本体是一个钢壳,其内衬有耐火耐酸砖,在本体上呈切线布置2个烧嘴加热,加热来自喷嘴的予浓缩酸液滴,而在焙烧炉的热区域内(500-800℃),FeCL2和FeCL3按照下述方程式分解:

2FeCL2+2H2O+1/2O2=Fe2O3+4HCL

2FeCL3+3H2O=Fe2O3+6HCL

固体颗粒(Fe2O3)以粉末的形式落在焙烧炉下部锥形体中,并用一个旋转阀排放出去,旋转阀可以使焙烧炉内部的气体同外部气体隔离开。在旋转阀的上部安装了一台破碎机。用来破碎从焙烧炉壁落下的团块。

脱盐水量:3m3/h

5、环保指标

a噪音:噪音不超过80Db(距设备1m处测量)。超过80Db的设备,将安装在隔离室中隔离。

序号

工作区域

噪声

备注

1

废气风机房

使用房间隔离

隔离后噪音≤80dBA

2

助燃风机

使用房间隔离

隔离后噪音≤80dBA

3

输送风机房

使用房间隔离

隔离后噪音≤80dBA

4

泵房

≤80dBA

5

电气、仪表室

总硬度2.7mgN/l

总碱度2.5 mgN/l

总氧量2 mgN/l

总铁量0.01-0.07 mg/l

压力0.4Mpa表压

电导率≤5

温度30℃

d工业水

压力≤0.3 Mpa表压

温度28℃

e压缩空气

压力0.5-0.7Mpa (表压)

露点≤-20℃

尘埃颗粒直径<8μm

含油量<8ppm

温度40℃

保证仪表用干净的压缩空气。

工作温度: >65℃

介质名称: 漂洗水

介质密度:1.01Kg/dm3

2.1.1.6二台废酸泵(一开一备)

结构形式:卧式离心泵,配有底座、联轴器和联轴器保护装置。

设备用途:将废酸经一级过滤器送至予浓缩器内。

设备材质:机座:铸钢

叶轮:EPPF

外壳:HT200(铸铁)

泵体:EPPF

密封:硅化石墨

设计参数:

设备用途:一台给酸洗机组供酸,一台备用。

设备材质:机座:铸钢

叶轮:EPPF

外壳:HT200(铸铁)

泵体:EPPF

密封:硅化石墨

设计参数:

流 量:5m3/h

扬 程:50m

转 速: 2900rpm

电机功率: 7.5KW

工作温度: >85℃

介质名称: 再生酸

介质密度:1.1Kg/dm3

2.1.1.5二台漂洗水泵(一开一备)

b 废酸:来自酸洗线

序号

名 称

参 数

单 位

1

总铁量

120

g/l

2

总HCL

其中:游离HCL

Fe

200

3-5

120

g/l

%

g/L

3

温度

约85

℃

4

再生机组的处理量

3200

L/h

c 再生酸

序号

名 称

参 数

单 位

备注

1

HCL 浓度

190-210

g/l

2

铁含量

≤5

g/l

不包括漂洗水中的Fe离子

3

产量