酸再生设备工艺说明

酸再生操作规程

酸再生操作规程 The manuscript was revised on the evening of 2021酸再生操作规程1.主要技术参数机组能力:处理废酸量6m3/h废酸:来自酸洗机组总铁量:120g/L总HCL:200g/L(游离和化合)再生酸:HCL浓度190~200g/L铁含量≤5g/L产量约5880L/h氧化铁粉:Fe2O3≥%FeO ≤%SiO2≤%CL-≤%H2O ≤%原生粒度≤m产量约985kg/h(废酸含铁120g/L)炉顶负压:-250Pa炉顶温度:395℃预浓缩器后炉气温度:≤95℃新盐酸性能及盐酸酸洗原液的配制新盐酸性能新盐酸(工业合成盐酸GB320-93)无色或浅黄色透明液体,用于配制酸洗用于盐酸酸洗的新盐酸,严格限制氟含量,氢氟酸最大允许量为5PPm 。

盐酸酸洗原液的配制当新盐酸浓度N=31%,即每吨新酸含HCL 310公斤,H 2O 690公斤。

每吨新盐酸浓度31%,可稀释20%酸洗原液重量: Kg 155020311000=⨯ 每吨新盐酸配制20%酸洗原液稀释耗水量:1550-310=1240Kg式中:31为新盐酸浓度31%20为酸洗原液浓度20%举例:按上述公式计算,配制15500公斤浓度20%的酸洗原液,需要10吨浓度31%新盐酸,耗水12400公斤。

2.工艺过程叙述来自酸洗机组的废酸,收集在废酸罐中,用废酸泵经废酸过滤器送入预浓缩器(流量用气动调节阀自动控制)。

废酸通过预浓缩器循环泵经浓缩酸过滤器送至预浓缩器顶部进行喷洒,与来自焙烧炉的炉气(395℃)进行直接热交换,将废酸中的部分水份(约25~30%)蒸发掉,废酸得到浓缩。

浓缩后的废酸由焙烧炉给料泵经废酸过滤站送至焙烧炉顶部,再经喷杆、过滤网、喷嘴进入焙烧炉进行喷洒。

焙烧炉设有3杆喷枪,每杆喷枪上各装有5个喷嘴,喷枪可自动插入焙烧炉内部。

焙烧炉本体是个钢壳,内衬有耐火耐酸砖,在本体上呈切线均布3个烧嘴加热(600~650℃),使喷洒到炉内浓缩酸蒸发、干燥、结晶分解,其在焙烧炉内反应如下:2FeCl 2+2H 2O+1/2O 2=Fe 2O 3+4HCL 2FeCl 3+3H 2O=Fe 2O 3+6HCL分解后的Fe 2O 3固体颗粒,以粉末形式落在焙烧炉下部锥体中,经破碎机、旋转阀排放出去,旋转阀可以使焙烧炉内部气体同外部气体隔离开,破碎机用来破碎从焙烧炉壁落下的团块。

酸再生概述

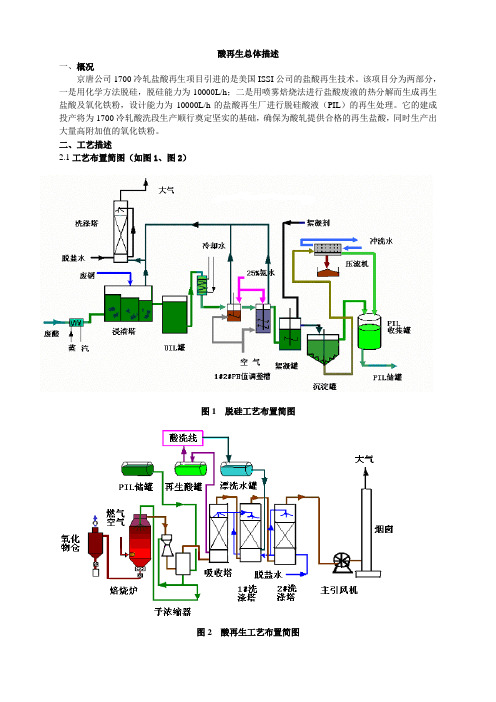

酸再生总体描述一、概况京唐公司1700冷轧盐酸再生项目引进的是美国ISSI公司的盐酸再生技术。

该项目分为两部分,一是用化学方法脱硅,脱硅能力为10000L/h;二是用喷雾焙烧法进行盐酸废液的热分解而生成再生盐酸及氧化铁粉,设计能力为10000L/h的盐酸再生厂进行脱硅酸液(PIL)的再生处理。

它的建成投产将为1700冷轧酸洗段生产顺行奠定坚实的基础,确保为酸轧提供合格的再生盐酸,同时生产出大量高附加值的氧化铁粉。

二、工艺描述2.1工艺布置简图(如图1、图2)图1 脱硅工艺布置简图图2 酸再生工艺布置简图2.2工艺流程大气废铁气体风机中和洗涤塔废酸液(WPL)石墨加热器25%氨水25%氨水液体UIL罐石墨冷却器1#PH值调整罐2#PH值调整罐絮凝罐沉淀罐缓冲罐(PIL)压缩空气压缩空气压滤机滤饼PIL储罐氧化物破碎机旋转阀1#洗涤塔2#洗涤塔主风机大气热螺旋输送机旋转阀振动筛大气布袋除尘器氧化物仓装袋机2.3工艺流程简述2.3.1 脱硅工艺流程简述废酸液通过浸溶塔中加入的废钢,可以消除其中大部分游离的HCl,再经过1#、2#PH值调整槽中加入的定量氨水,同时鼓入一定量的压缩空气,使游离的HCL全部消除,产生Fe(OH)2、Fe(OH)3,再向絮凝罐中加入稀释的絮凝剂,使SiO2包裹在Fe(OH)3的空间点阵结构中形成沉淀,经沉淀罐沉淀分离出来,从而达到脱硅的目的。

沉淀罐底部的泥浆经过滤挤压机进行过滤、挤压,滤液和沉淀罐上方溢流下来的清液流入PIL收集罐,再用泵送到罐区的PIL储罐作为盐酸再生(ARP)生产使用。

脱硅工艺主要化学反应方程式如下:2HCl + Fe = FeCl2 + H2 (浸溶塔中)FeCl2 + 2NH3 + 2H2O = Fe(OH)2 + 2NH4ClFeCl3 + 3NH3 + 3H2O = Fe(OH)3 + 3NH4Cl2.3.2 酸再生工艺流程简述喷雾焙烧法盐酸再生原理是废盐酸在高温状态下与水、氧发生化学反应,生成Fe2O3和HCl。

酸再生操作规程

酸再生操作规程1.主要技术参数1.1机组能力:处理废酸量6m3/h1.2废酸:来自酸洗机组总铁量:120g/L总HCL:200g/L(游离和化合)1.8新盐酸性能及盐酸酸洗原液的配制新盐酸(工业合成盐酸GB320-93)无色或浅黄色透明液体,用于配制酸洗机组用盐酸酸洗原液,其性能指标如下表:。

酸过滤站送至焙烧炉顶部,再经喷杆、过滤网、喷嘴进入焙烧炉进行喷洒。

焙烧炉设有3杆喷枪,每杆喷枪上各装有5个喷嘴,喷枪可自动插入焙烧炉内部。

焙烧炉本体是个钢壳,内衬有耐火耐酸砖,在本体上呈切线均布3个烧嘴加热(600~650℃),使喷洒到炉内浓缩酸蒸发、干燥、结晶分解,其在焙烧炉内反应如下:2FeCl2+2H2O+1/2O2=Fe2O3+4HCL 2FeCl3+3H2O=Fe2O3+6HCL分解后的Fe2O3固体颗粒,以粉末形式落在焙烧炉下部锥体中,经破碎机、旋转阀排放出去,旋转阀可以使焙烧炉内部气体同外部气体隔离开,破碎机用来破碎从焙烧炉壁落下的团块。

焙烧炉炉内气体由燃烧废气、水蒸汽和氯化氢气体组成。

焙烧炉顶部出来的炉气通过双旋风分离器将炉气中夹带的部分氧化铁粉大部分分离出来,分离出来的氧化铁粉经铁粉返回管道和旋转阀返回到焙烧炉底部。

然后焙烧炉气进入预浓缩器,在预浓缩器中,高温炉气直接与循环酸接触,冷却和清洗炉气中残留的微量氧化物,并进入吸收塔。

的炉在料仓上部安装有一台塑烧板式除尘器,以过滤输送氧化铁粉时用过的空气,然后将空气排放到大气中。

料仓中的氧化铁粉,经门型阀进到装袋机装袋外卖。

机组主要工艺过程参数,即温度、压力和流量在控制室中都可以显示出来,而重要的操作参数都自动地由PLC系统控制,设备的启动、控制和停车都可由键盘完成。

报警和功能错误都由一个独立的报警备忘录中记录,因此,操作员很容易从控制室中检查设备的运行状态,并由打印机提供班报告。

机组的电气传动和自动化仪表,用来保证系统正常运行和简化操作。

PLC系统可保证在系统出现任何故障情况下都能及时反映出来,可以连接自动报警、自动停机。

酸再生工艺

1.2基本原理

1.在废酸中投入废钢,使废酸中的游离HCl和废钢片进行充分的反应,减少废酸

中的游离酸。 Fe+2HCl → FeCl2+H2↑ Fe2O3+6HCl → 2FeCl3+3H2O

2.通过加入氨水,提高废酸的PH值,使一部分Fe2+形成Fe(OH)2,通过曝气

形成Fe(OH)3絮凝体,达到吸附废酸中的硅,通过沉淀池沉淀、压滤机过滤将 废酸中的硅从废酸中去除。

2NH3+2H2O+ FeCl2→ Fe(OH)2+2NH4Cl 2 Fe(OH)2+1/2O2 +H2O → 2Fe(OH)3 FeCl3+ 3NH3+3H2O → Fe(OH)3+3NH4Cl

1.3盐酸脱硅工艺流程

废钢片

石墨 冷却 器

冷循 却环 水水

浸溶塔

过滤器

蒸汽

石墨

加热

冷凝水

器

废酸

压缩空气

净环水出口温度 ≤45℃

氨水储罐

设备数量:1座

设备功能:用于储存浓度为20~25%的氨水,供脱硅

系统使用。布置在独立的房间内。

结构形式:立式圆柱体(包括顶盖,必要的管嘴、法

兰、人孔等)、普碳钢材质。

主要参数:

容积

…………… 80m3

罐体高度

……………5m

罐体直径

……………5m

中和反应槽

设备数量:1台

过滤面积

……………2m2

过滤精度

……………1000µm

过滤能力

……………18 m3/hr

介质温度

……………85℃

主要材质:

壳体…………………………………………………… PPH

滤筒…………………………………………………… PPH

酸再生工艺简介

酸再生工艺简介来自酸洗机组的废酸,收集在废酸罐中,用废酸泵经废酸过滤器送入预浓缩器,由预浓缩器循环泵经浓缩酸过滤器送至预浓缩器顶部喷洒,与来自焙烧炉的炉气(395°)进行直接热交换,蒸发废酸中部分水份,废酸得到浓缩。

浓缩后的废酸由焙烧炉给料泵经过滤站送至焙烧炉顶部,再经喷杆,过滤网,喷嘴进入焙烧炉喷洒。

焙烧炉本体上呈切线分布两个烧嘴加热。

使喷洒到炉内浓缩酸蒸发、干燥、结晶分解。

其在炉内反应如下:2FeCl2+2H2O+1/2O2=Fe2O3+4HCL2FeCl3+3H2O=Fe2O3+6HCL分解后的Fe2O3固体颗粒,以粉末形式落在焙烧炉下部椎体中,经破碎机、旋转阀排出,由一气动输送系统输送到铁粉料仓。

在料仓上部安装有一台塑烧板式除尘器,以过滤输送氧化铁粉时用过的空气,然后将空气排放到大气中。

料仓中的氧化铁粉,经门型阀进到装袋机装袋。

焙烧炉气(由燃烧废气,水蒸汽和氯化氢气体组成)自顶部出来经双旋风分离器将炉气中夹带的部分氧化铁粉分离出来,氧化铁粉经管道返回到焙烧炉底部。

炉气进入预浓缩器,直接与循环酸接触,冷却和清洗炉气中残留的微量氧化物,并进入吸收塔,与经吸收塔给料泵送至顶部喷洒的冲洗水均匀接触。

炉气中的氯化氢成分被水吸收形成再生酸。

再生酸从塔底部自流至再生酸储罐中。

含有微量氯化氢气体的炉气从吸收塔顶部离开,经排烟风机进入洗涤塔(排烟风机控制系统处于负压状态,保证不会有氯化氢泄露出来),用冲洗水喷淋洗涤。

在洗涤塔上部烟囱脱盐水再进行两段洗涤。

洗涤水流至收集水罐,用于吸收塔喷洒,使含酸清洗水全部回收。

废气达标排放。

工艺流程简图:酸洗车间冲洗水酸洗车间废酸↓↓冲洗水罐废酸罐(100m³*1个)(100m³*2个)经冲洗水过滤器经废酸过滤器↓浓缩酸铁粉焙烧炉铁粉仓高温含酸炉气装袋外卖含酸炉气再生酸吸收塔再生酸罐酸洗车间(50m³*4个)炉气洗涤塔净化后炉气排放韩非子名言名句大全,韩非子寓言故事,不需要的朋友可以下载后编辑删除!!1、千里之堤,毁于蚁穴。

酸再生设备工艺说明

酸再生设备工艺说明(总30页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--废酸再生工厂设备的情况说明1、焙烧炉(Spray Roaster)-图号 32250工作原理:焙烧炉由燃气加热到600~700℃之间。

被浓缩的废酸经炉顶的喷嘴雾化喷洒成微小液滴,浓缩酸中的氯化铁颗粒在燃烧的气体中被焙烧成游离氯化气和氧化铁。

物理结构:焙烧炉为立式圆柱形焊接结构。

混凝土基础酸液注入口烟气出口来自旋风分离机的铁粉主燃烧室2、旋风除尘分离机(Dust Cyclone)-图号 32170工作原理:双旋风除尘分离机用於分离焙烧炉烟气中带出的氧化铁粉颗粒。

被分离出的氧化铁粉颗粒通过旋转阀及插入焙烧炉中的斜管再进入焙烧炉下部。

物理结构:分离器由两个锥形体构成,用耐磨钢制成。

3、氧化铁粉装置(Oxide Air Blaster)-图号 33340在氧化铁粉储槽的出口处安装有此装置,系利用瞬间喷出爆炸的压缩空气直接吹进下方锥形部位,避免大量铁粉造成阻塞。

铁粉排放口气爆枪混凝土基础铁粉过滤器4、酸再生储槽过滤装置(Storage Tanks Filter for ARP)-图号 22210;22211本过滤装置是用于分离废酸中的固体物质,过滤器内衬胶并装有滤芯。

预浓缩酸过滤器废酸液过滤器5、除氯装置(Chloride Reduction)-图号 33110为了减少氧化铁粉中的氯化物含量在螺旋输送机上装有小型燃烧器,将含有HCl 的气体通过热螺旋输送机经过除尘分离器输回反应炉中。

6、洗涤塔液滴分离设备(Scrubber Drop Separator)-图号 32561洗涤塔是用冲洗水直接射入含有粉尘颗粒的烟气中。

然後冲洗水和烟气在文丘里管端加速雾化,藉以分离出水和铁粉颗粒。

连续不断流出的烟气和水由分离机分离,向下流的水由下方的喷嘴排放,烟气则分离後由上方排出。

7、酸再生储槽泵(Storage Tanks Pump for ARP)-图号<1>酸洗酸泵:用於将废酸罐中的废酸送入纯化工厂的除硅装置设计:离心泵由AC马达驱动、2900转/分<2>冲洗水泵:用於提供吸收塔、预浓缩器、再生酸罐冲洗水以便配置酸溶液设计:离心泵由AC马达驱动、2900转/分<3>再生酸泵:用於向酸洗生产线输送再生酸设计:离心泵由AC马达驱动、2950转/分<4>新酸泵:用於将新酸从槽车卸至新酸罐设计:离心泵由AC马达驱动、2900转/分<5>废酸泵:用於向预浓缩器输送废酸设计:离心泵由AC马达驱动、2900转/分8、预浓缩塔(Preconcentrator)-图号 32280工作原理:来自焙烧炉的热气从预浓缩器上部进入之後,与预浓缩器盖上的4个喷嘴喷洒的废酸直接进行热交换,将废酸浓缩至70~80%。

酸再生的基本工艺原理

酸再生的基本工艺流程1、酸再生的工作原理可用下列方程式准确的表示出来:2FeCl2+2H2O+1/2O2=Fe2O3+4HCl2FeCl2+3H2O= Fe2O3+6HCl2、流程描述:进入酸再生站的酸洗废酸,主要有水、游离盐酸和氯化铁。

来自酸洗线的废酸进入废酸罐。

废酸通过废酸输送泵进入废酸过滤器。

过滤后的酸进入酸再生部分。

首先进入文丘里预浓缩器,恒定量的酸在循环泵的作用下不断的在浓缩器内循环流动,从预浓缩器顶部进入的热空气将与循环酸进行热交换,使废酸中的水分蒸发,废酸的浓度提高。

浓缩后的废酸通过焙烧炉供料泵、酸枪末端的喷头,以雾状喷入反应炉内。

炉内燃烧器产生的热空气使喷嘴喷下的废酸液滴在下落过程中迅速蒸发,酸中的FeCl2分解成Fe2O3。

氧化铁粉固体落入焙烧炉下部后排出。

反应气体从焙烧炉顶部排出,其混合气体主要成分是煤气、水蒸气、HCl以及一定的氧化铁粉。

混合气体经旋风除尘器,除去粉尘,分离出的粉尘重新返回焙烧炉反应炉内。

混合气体从除尘器出来后进入预浓缩器,在预浓缩器内部和温度较低的循环酸直接接触,温度降低。

记过预浓缩器后,仅有少量氧化铁粉存在,其混合气体进入吸收塔。

在吸收塔中,采用脱盐水或漂洗水来吸收混合气体中的氯化氢气体,氯化氢溶于水,在吸收塔底部形成再生酸。

再生酸从吸收塔底部流出后进入再生酸罐,在以后的生产中重新进入酸洗系统。

未被吸收的混合气体以及氯化氢气体从吸收塔顶部逸出,进入二级文丘里除尘器,除尘器顶部喷嘴循环喷淋水通过喷淋进入除尘器喉口与吸收出来的废气充分混合,以降低废气中的粉尘和氯化氢气体。

在二级文丘里与洗涤塔之间设有废气风机,该风机与焙烧炉出口压力连锁,使酸再生设备处于微弱的负压工作状态,以保证氯化氢气体不会逸出。

混合气体在经过风机的同时,得到清洗,经液滴分离器后进入洗涤塔。

洗涤塔在塔顶用脱盐水循环洗涤尾气,气体从吸收塔底部送入,在逆流过程中,降低尾气中氯化氢气体和氯气的含量,同时出去气体中的氧化铁粉微小颗粒。

冷轧带钢机组酸再生站介绍

冷轧带钢机组酸再生站工艺介绍目录一、酸再生站功能二、酸再生站工艺三、酸再生站主要设备组成四、酸再生站主要运行指标五、酸再生站作业区域主要危险源一、酸再生站功能冷轧机组酸再生站,即酸洗废盐酸再生站,主要作用是对酸轧机组产生的废盐酸进行再生处理,生成再生盐酸重复利用。

酸轧机组生产使用的原料热钢卷,进入轧机前必须将表面存在氧化铁皮处理掉,避免轧机轧制时形成表面缺陷。

热钢卷表面的氧化铁皮(FeO、Fe3O4和Fe2O3)皮浸泡在盐酸中,由于溶解作用、机械剥离作用和还原作用,与盐酸发生一系列化学反应,得以去除。

其反应方程式如下:Fe2O3+6HCl=2FeCl3+3H2O (1)Fe3O4+8HCl=2FeCl3+FeCl2+4H2O (2)FeO+2HCl=FeCl2+H2O (3)经过酸洗,盐酸变成了主要成分为氯化亚铁(FeCl3)的废盐酸溶液,每酸洗1吨热卷料需消耗新盐酸1.2-2.0kg。

考虑运行成本和环保实际,必须进行回收再用。

二、酸再生站工艺酸再生站包括再生工艺系统和脱硅工艺系统。

1、再生工艺系统介绍:酸再生系统一般采用鲁斯纳-喷雾焙烧盐酸再生工艺,具体生产工艺流程如下:酸洗线过来的废盐酸从一级洗涤塔进入预浓缩器,与焙烧炉内反应产生的酸气进行热交换浓缩。

热交换既蒸发掉了处理酸中多余的水分又降低了酸气的温度,既节省大量的能源又保证设备运行。

浓缩后的废酸泵送至焙烧炉顶,经由酸枪装置喷洒雾化为细小的颗粒,进入焙烧炉发生盐酸再生反应,生成氯化氢气体和氧化铁粉。

反应方程如下:4FeCl2 + 4H2O + O2 = 2Fe2O3 + 8HCl↑产生的氧化铁粉从炉底流出输送至氧化铁粉仓储存。

焙烧炉燃烧后产生的酸气进入预浓缩器降温后进入吸收塔,塔内喷洒漂洗水吸收酸气中的氯化氢,形成再生盐酸流入到再生酸罐。

经过吸收塔后的酸气在经过一级洗涤塔和二级洗涤塔的处理,达标的尾气排放至大气内。

2、脱硅系统工艺介绍脱硅系统是酸再生站的一个重要的辅助系统。

酸再生操作规程完整

酸再生操作规程1.主要技术参数1.1机组能力:处理废酸量6m3/h1.2废酸:来自酸洗机组总铁量:120g/L总HCL:200g/L(游离和化合)1.3再生酸:HCL浓度190~200g/L铁含量≤5g/L产量约5880L/h1.4氧化铁粉:Fe2O3≥98.5%FeO ≤0.4%SiO2≤0.02%CL-≤0.01%H2O ≤0.1%原生粒度≤1.0 m产量约985kg/h(废酸含铁120g/L)1.5炉顶负压:-250Pa1.6炉顶温度:395℃1.7预浓缩器后炉气温度:≤95℃1.8新盐酸性能及盐酸酸洗原液的配制1.8.1新盐酸性能新盐酸(工业合成盐酸GB320-93)无色或浅黄色透明液体,用于配制酸洗机组用盐酸酸洗原液,其性能指标如下表:用于盐酸酸洗的新盐酸,严格限制氟含量,氢氟酸最大允许量为5PPm 。

1.8.2盐酸酸洗原液的配制当新盐酸浓度N=31%,即每吨新酸含HCL 310公斤,H 2O 690公斤。

每吨新盐酸浓度31%,可稀释20%酸洗原液重量: Kg 155020311000=⨯ 每吨新盐酸配制20%酸洗原液稀释耗水量:1550-310=1240Kg式中:31为新盐酸浓度31%20为酸洗原液浓度20%举例:按上述公式计算,配制15500公斤浓度20%的酸洗原液,需要10吨浓度31%新盐酸,耗水12400公斤。

2.工艺过程叙述来自酸洗机组的废酸,收集在废酸罐中,用废酸泵经废酸过滤器送入预浓缩器(流量用气动调节阀自动控制)。

废酸通过预浓缩器循环泵经浓缩酸过滤器送至预浓缩器顶部进行喷洒,与来自焙烧炉的炉气(395℃)进行直接热交换,将废酸中的部分水份(约25~30%)蒸发掉,废酸得到浓缩。

浓缩后的废酸由焙烧炉给料泵经废酸过滤站送至焙烧炉顶部,再经喷杆、过滤网、喷嘴进入焙烧炉进行喷洒。

焙烧炉设有3杆喷枪,每杆喷枪上各装有5个喷嘴,喷枪可自动插入焙烧炉部。

焙烧炉本体是个钢壳,衬有耐火耐酸砖,在本体上呈切线均布3个烧嘴加热(600~650℃),使喷洒到炉浓缩酸蒸发、干燥、结晶分解,其在焙烧炉反应如下:2FeCl 2+2H 2O+1/2O 2=Fe 2O 3+4HCL 2FeCl 3+3H 2O=Fe 2O 3+6HCL分解后的Fe 2O 3固体颗粒,以粉末形式落在焙烧炉下部锥体中,经破碎机、旋转阀排放出去,旋转阀可以使焙烧炉部气体同外部气体隔离开,破碎机用来破碎从焙烧炉壁落下的团块。

酸再生工艺

脱硅液提升泵 设备数量:2台(1用1备) 设备功能:用于将脱硅液收集槽内的脱硅液输送至脱硅液储罐。 介质成分:HCl-1~60g/l,FeCl2-250~350g/l,NH4Cl-1~20g/l, SiO2-1~3g/l 结构形式:卧式离心泵,SiC动静环机械密封。包括泵头、电机、 联轴器和联轴器护罩、底座等。 主要参数: 材质(壳体、叶轮)…..……………………………… PPH 设计流量………………………………………….…… 25m3/hr 设计扬程………………………………………….…… 32m(液柱) 设计温度…………………………………………….… 50℃

加药系统

絮凝剂投加装置

制备装置 设备数量:1台 设备功能:用于将絮凝剂粉体自动配置成指定浓度的液体药剂,并投加 到机组中。 介质成分:PAM,0.1~0.5%(w/w),脱盐水。 设备形式:全自动干粉投加,包括:除湿料斗、干粉投加机、干粉润湿 器、溶液制备箱、搅拌机、螺杆泵、液位计、流量计、后稀释系统以及 PLC电控系统等。 主要参数: 干粉供料能力 ………………………………500kg/月(max) 溶解投加精度 ………………………………0.5%

压滤机 设备数量:1台 设备功能:用于沉淀槽底部的污泥脱水,脱水后的污泥外运处理,干净的滤 液至脱硅液储罐储存。 介质成分:HCl-3~70g/l,FeCl2-250~350g/l,NH4Cl-10~45g/l, Fe(OH)2~10~35g/l,Fe(OH)3~10~60g/l,PH~1-4 结构形式:侧杠式箱式压滤机,暗流出液。 主要参数: 处理能力 ……………平均18m3/h 滤板尺寸 ……………1000×1000mm 滤饼厚度 ……………25mm 滤室容积 ……………10m3 进料压力 ……………max.0.8MPa

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

廢酸再生工廠設備的情況說明

1、焙燒爐(Spray Roaster)-圖號32250

工作原理:焙燒爐由燃氣加熱到600~700℃之間。

被濃縮的廢酸經爐頂的噴嘴霧化噴灑成微小液滴,濃縮酸中的氯化鐵顆粒在燃燒的氣體中被焙燒成游離氯化氣和

氧化鐵。

物理結構:焙燒爐為立式圓柱形焊接結構。

混凝土基礎酸液注入口

烟氣出口

來自旋風分離機的鐵粉

主燃燒室

2、旋風除塵分離機(Dust Cyclone)-圖號32170

工作原理:雙旋風除塵分離機用於分離焙燒爐烟氣中帶出的氧化鐵粉顆粒。

被分離出的氧化鐵粉顆粒通過旋轉閥及插入焙燒爐中的斜管再進入焙燒爐下部。

物理結構:分離器由兩個錐形体構成,用耐磨鋼製成。

3、氧化鐵粉裝置(Oxide Air Blaster)-圖號33340

在氧化鐵粉儲槽的出口處安裝有此裝置,係利用瞬間噴出爆炸的壓縮空氣直接吹進下方錐形部位,避免大量鐵粉造成阻塞。

鐵粉過濾器

混凝土基礎

氣爆槍

鐵粉排放口

4、酸再生儲槽過濾裝置(Storage Tanks Filter for ARP)-圖號22210;22211 本過濾裝置是用于分離廢酸中的固體物質,過濾器內襯膠並裝有濾芯。

預濃縮酸過濾器廢酸液過濾器

5、除氯裝置(Chloride Reduction)-圖號33110

为了减少氧化铁粉中的氯化物含量在螺旋輸送機上裝有小型燃燒器,將含有HCl 的气体通过热螺旋输送机经过除尘分离器输回反应炉中。

6、洗滌塔液滴分離設備(Scrubber Drop Separator)-圖號32561

洗滌塔是用沖洗水直接射入含有粉塵顆粒的烟氣中。

然後沖洗水和烟氣在文丘里管端加速霧化,藉以分離出水和鐵粉顆粒。

連續不斷流出的烟氣和水由分離機分離,向下流的水由下方的噴嘴排放,烟氣則分離後由上方排出。

7、酸再生儲槽泵(Storage Tanks Pump for ARP)-圖號

<1>酸洗酸泵:用於將廢酸罐中的廢酸送入純化工廠的除硅裝置

設計:離心泵由AC馬達驅動、2900轉/分

<2>沖洗水泵:用於提供吸收塔、預濃縮器、再生酸罐沖洗水以便配置酸溶液

設計:離心泵由AC馬達驅動、2900轉/分

<3>再生酸泵:用於向酸洗生產線輸送再生酸

設計:離心泵由AC馬達驅動、2950轉/分

<4>新酸泵:用於將新酸從槽車卸至新酸罐

設計:離心泵由AC馬達驅動、2900轉/分

<5>廢酸泵:用於向預濃縮器輸送廢酸

設計:離心泵由AC馬達驅動、2900轉/分

工作原理:來自焙燒爐的熱氣從預濃縮器上部進入之後,與預濃縮器蓋上的4個噴嘴噴灑的廢酸直接進行熱交換,將廢酸濃縮至70~80%。

預濃縮器為文丘里管型。

工作原理:含有氯化氫氣體的焙燒氣體與吸收塔上部噴灑下來的吸收水逆流接觸,在塔內氯化氫氣體被吸收,轉換為濃度約18%的鹽酸。

吸收塔由製造,

10、廢氣風機(Exhaust Fan)-附圖44080

廢氣排放風機用於將焙燒爐氣體或廢氣通過預濃縮器、吸收塔抽出,送至廢氣烟囪排出廢气风机设计采用离心风机,驱动电机采用变频控制的AC马达。

廢氣風機為鋼殼,內襯耐酸橡膠。

叶片用钛合金制做,整套设备还包括叶片喷水装置、底座及联轴器。

11、氧化鐵粉輸送裝置(Oxide Conveying Filter)-附圖

氧化鐵粉輸送風扇混合空氣與氧化鐵粉經由管道送入裝於氧化鐵粉儲槽上的過濾器。

過濾器的設計為管狀;如下附圖。

濾管內為聚酯布。

12、燃燒器(Burner)-附圖32260

工作原理:由助燃風機提供助燃空氣,燃燒燃氣達到焙烧炉反应的所需值。

FI

空氣

燃氣

13、廢氣淨化噴射裝置(Gas Jet Spray System)-圖號32562

14、雙螺旋輸送機(Screw Conveyor)-圖號33110

雙螺旋輸送機是用來輸送氧化鐵粉的動力來源。

係藉由預熱的壓縮空氣逆流造成上升渦流來輸送。

15、廢酸純化儲槽泵(Storage Tanks Pump for WAPUR)-附圖

<1>已處理過廢酸泵:將已處理過的廢酸打入廢酸儲存槽。

設計:離心泵由AC馬達驅動、2900轉/分

<2>氨泵:用於將槽車中的氨液送至氨儲槽。

設計:離心泵由AC馬達驅動、2900轉/分

16、溶解塔(Leaching Column)-圖號44160

溶解塔用於裝入碎鐵屑與來自酸洗生產線的廢酸浸溶以降低酸度。

設計:鋼制圓柱體下部為錐形

規格:容量75m3

耐溫85℃

17、絮凝劑計量泵(Flocculant Metering Pump)-附圖

氨水計量泵是用來從絮凝劑儲槽精確的計量送至沉澱槽的絮凝劑,計量泵為隔膜泵

18、熱交換器(Heat Exchanger)-附圖

溶解塔前的熱交換器用來將流至溶解塔內的酸液使用蒸氣加溫,為了加快溶解的速度。

溶解塔后的熱交換器用來將溶解塔內流出的酸液使用冷卻水降溫。

此熱交換器是使用非滲透性的塊狀石墨作為媒介。

19、氨水計量泵(Ammonia Metering Pump)-附圖

氨水計量泵是用來從氨液儲槽精確的計量送至反應槽的氨液,計量泵為隔膜泵

20、反應槽(Process Bin)-圖號44163

對槽內吹入空氣並利用攪拌器使氯化鐵溶液發生氧化作用,混入氨溶液使溶液的PH值達到4.5~5。

此槽為GFK制

21、壓濾機(Filter Press)-附圖

壓濾機用於過濾從沉澱罐底部用泵打出含FeCl2酸液中的固體物質(Fe(OH)3和SiO2),如泥漿;含有固體物質的濾液,在帶有工作壓力的情況下進入過濾室,經過加壓過濾,濾液進入收集罐,固體物質被濾布過濾存於兩層濾布之間而形成濾餅。

濾板和濾布設計為聚丙烯制。