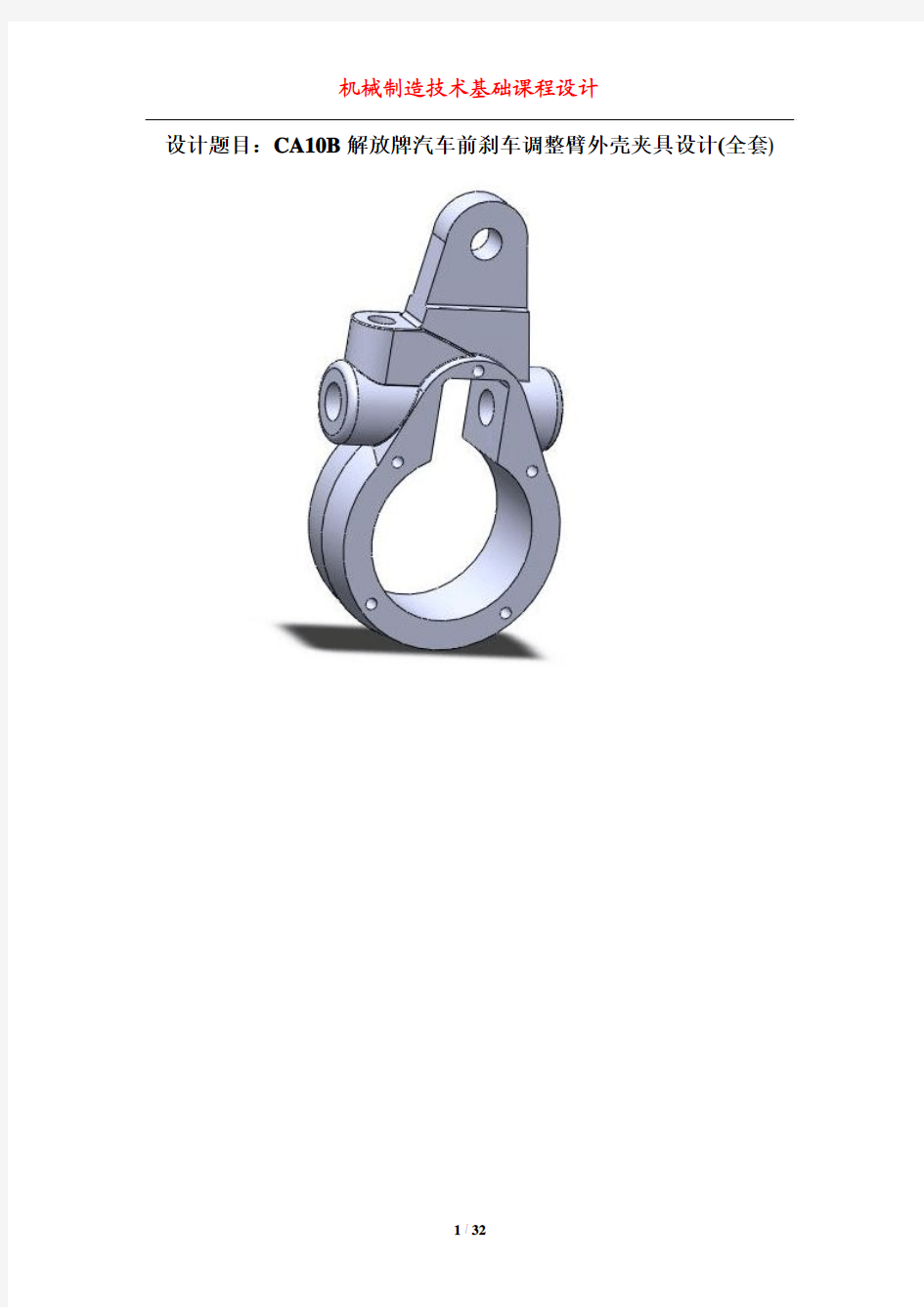

CA10B解放牌汽车前刹车调整臂外壳课程设计

设计题目:CA10B解放牌汽车前刹车调整臂外壳夹具设计(全套)

序言......................................... 错误!未定义书签。

一、零件的分析............................. 错误!未定义书签。

(一)、零件的用途介绍。........... 错误!未定义书签。

(二)、零件的工艺分析。........... 错误!未定义书签。

二、工艺规程设计......................... 错误!未定义书签。

(一)、确定毛坯的制造形式 ...... 错误!未定义书签。

(二)、基准的选择....................... 错误!未定义书签。

四、机械加工余量,工序尺寸及毛坯尺寸的确定。

......................................................... 错误!未定义书签。

三、夹具设计................................. 错误!未定义书签。

(一)定位基准的选择............. 错误!未定义书签。

(二)切削力及夹紧力计算 .... 错误!未定义书签。

(三)定位误差分析..................... 错误!未定义书签。

参考文献......................................... 错误!未定义书签。

0序言

机械制造工艺学课程设计是在我们学完了大半部分大学基础和专业课,并进行了生产实习的基础上进行的一个教学环节。它要求我们学生全面地综合地运用本课程及其有关先前修的理论和实践知识,进行零件加工工艺规程的设计,机床夹具设计和刀具、量具的正确运用。

我希望能通过这次课程设计加深一下对先前学过的专业知识的理解和运用,培养独立的分析和解决工程实践问题的能力和熟悉并运用手册、规程及图表资料编写技术文件的基本技能,努力养成创新、严谨的工作态度。

一、零件的分析

(一)、零件的用途介绍。

我们这次题目做的零件是CA10B解放牌汽车“前刹车调整臂外壳”,它的主要作用是

对前刹车调整臂进行支撑和保护,它的中心是一个花键孔,外面是蜗轮齿。侧面有一个蜗杆轴,头上有一个四方,调整刹车用。最外头有一个孔,装销子连接刹车分泵。孔及键槽和轴配合传递扭矩达到调整刹车的作用。

(二)、零件的工艺分析。

本零件用于支撑和保护前刹车调整臂,同时也传递力矩,因此对零件有一定强度要求。选用KT350,抗拉强度达到300Mpa,而且可锻铸铁可以承受震动或冲击,这些铸件如果是大批量生产,则它的底成本优点便更加突出。

本零件有两组主要的加工表面。它们是:

(1)以φ62mm孔为中心的加工表面。

这一组的加工表面包括φ62mm孔,φ12mm二孔及它们的两个端面,键槽。φ62mm中心孔和键槽起到定位和传递力矩的作用,所以它们的表面加工要求相对较高。φ62mm孔,φ12mm二孔的中心轴线和它们的外端面要有一定的垂直度。键槽靠φ13.8mm通孔,φ62mm 孔及其外端面定位。

(2)、以φ13.8mm孔为中心的加工表面。

这一组的加工表面包括φ13.8mm通孔,φ13mm通孔,φ16mm阶梯孔,左右两个端面和M10螺纹。φ13.8mm通孔,φ13mm通孔,φ16mm阶梯孔要保证一定的同轴度。

二、工艺规程设计

(一)、确定毛坯的制造形式。

毛坯的选择应根据生产批量的大小,零件的形状和尺寸,零件的受力情况,工厂现有的设备和技术水平及技术经济性等来决定。我们这个加工“前刹车调整臂外壳”的加工任务为大批量生产,材料为可锻铸铁,为了使铸件的加工余量小,一模多用(模可重复使用,减少造模时间),提高生产效率,所以选用金属型铸造。

(二)、基准的选择。

(1)粗基准的选择:按照粗基准的选择原则,即当零件有不加工表面时,应当以这些不加工表面作为粗基准,这样可以保证不加工表面相对于加工表面具有一定的相对位置关系。在这里我们选择了以φ62mm孔,φ12mm二孔的外轮廓为粗基准,选用两个V型块定位,限制五个自由度,加上一个支撑板对φ62mm孔,φ12mm二孔的端面起支撑左右,达到完全定位。选用这个粗基准一方面便于零件的装夹,另一方面又能达到很好的定位要求。(2)精基准的选择:应尽可能选择所加工表面的工序基准为精基准,这样可以避免由于基准不重合引起的定位误差。但当设计基准和工序基准不重合时,应该进行尺寸换算。(三)、拟定工艺路线。

拟定工艺路线是设计工艺规程最为关键的一步,它的出发点是保证零件的几何形状、尺寸精度、位置精度和表面质量等技术要求。同时也要考虑经济和环境效果,努力降低生产成本,实现大批量快速生产,提高生产效率,因此工艺路线拟定要合理,机床和夹具的选择要与工艺路线合理配合。我们这个小组拟定了两个加工方案,我们通过对加工工艺性,经济性的讨论和分析,最后确定了一种最为合理的工艺路线加工方案。

1.工艺路线方案一:

工序Ⅰ:铣左侧端面(以φ62mm孔,φ12mm孔外轮廓为基准)

工序Ⅱ:扩,镗φ62mm孔(以左侧端面为定位基准)

工序Ⅲ:粗铣,精铣上下端面(以左侧端面和φ62mm中心孔为基准)

工序Ⅳ:钻φ12mm孔,钻φ4.3mm孔。

工序Ⅴ:铣φ30mm的右端面

工序Ⅵ:钻,扩φ13.8mm孔,φ13mm孔,φ16mm孔,钻φM10螺纹孔,钻Rc1/8孔

工序Ⅶ:修整R11的端面

工序Ⅷ:粗铣,精铣键槽

工序Ⅸ:攻M10螺纹孔,攻Rc1/8孔

工序Ⅹ:检查。

2.工艺路线方案二:

工序Ⅰ:粗铣,精铣φ62mm孔,φ12mm二孔的两个端面。

工序Ⅱ:钻,扩,精扩φ62mm孔,φ12mm。

工序Ⅲ:钻φ4.3mm孔。

工序Ⅳ:粗铣φ13.8mm孔和φ13mm孔的端面。

工序Ⅴ:钻,扩φ13.8mm孔,φ13mm孔,φ16mm孔。

工序Ⅵ:修整R11端面。

工序Ⅶ:钳工去毛刺,倒角。

工序Ⅷ:钻M10螺纹内孔。

键槽。

工序Ⅸ:粗铣,精铣26+0.28

+0.14

工序Ⅹ:攻M10螺纹孔,攻Rc1/8孔

工序XI:检查。

3.工艺路线的分析和比较。

方案一以φ62mm孔的外轮廓为粗基准加工左侧端面,再以左侧端面为精基准加工φ62mm中心孔,再以φ62mm中心孔和端面为定位基准加工其它表面。选择这种基准定位方式考虑的是互为基准的原则

这种加工方法容易保证加工表面之间的位置精度,但是由于左侧端面面积小,铸造时可能也会存在缺陷,造成支撑面积不够,工件定位不稳,夹紧不可靠等问题。因此我们废除了这个方案。方案二基本是合理的,基准的选择和加工顺序也基本能达到生产的要求,但也有些地方要改正。如工序Ⅰ加工以φ62mm孔的外轮廓为粗基准,不符合粗基准一般不重复使用的原则,因此端面的粗,精铣应分开,以保证端面和其它表面之间的位置要求。工序Ⅱ将加工两个孔的工位分开,分别成为一个工序,对设备要求就会降低而且生产效率也会提高。

经过以上的分析和讨论确定的最优方案为:

工序Ⅰ:粗铣φ62mm,φ12mm二孔上下两个端面。以φ62mm,φ12mm二孔的外轮廓为基准,选用X53型立式铣床。

工序Ⅱ:钻,扩,精扩φ62mm孔;以φ62mm孔的外轮廓和端面为基准。以端面为主要定位基准,限制三个自由度⌒X,⌒Y,→Z,有以φ62mm孔外轮廓为定位基准,限制两个自由度→X,→Y,加上用V型块配合夹紧φ12mm孔外轮廓限制一个自由度⌒Z,从而实现完全定位。选用Z575立式钻床钻床。

工序Ⅲ:钻,扩,精扩φ12mm孔和钻φ4.3mm孔。以φ62mm孔的外轮廓和端面为基准,Z2518立式钻床。

工序Ⅳ:半精铣上下两端面。以φ62mm,φ12mm二孔和端面(一面两销)为基准。以φ62mm中心孔和端面为定位基准,短销和大支撑端面组合,定位以大支撑端面为主,限制三个自由度⌒X,⌒Y,→Z。短销限制两个自由度→X,→Y,而挡销装在φ12mm孔内限制一个自由度⌒Z,达到完全定位。选用X53型立式铣床。

工序Ⅴ:铣左右两个端面。以φ62mm,φ12mm二孔为基准,保证两端面的对称度,选用X63型卧式铣床。

工序Ⅵ:钻,扩,精扩通孔φ13.8mm,φ13mm和台阶孔φ16mm孔,钻锥螺纹Rc1/8底孔。以φ62mm,φ12mm二孔和端面(一面两销)为基准,选用Z3025摇臂钻床。

工序Ⅶ:修整R11端面。以φ13.8mm,φ13mm二孔为基准,端面磨床。

工序Ⅷ:钳工去毛刺,倒角。

工序Ⅸ:钻M10螺纹内孔。 以右端面和φ62mm 孔端面为基准,选用Z525立式钻床及专用夹具加工。

工序Ⅹ:粗铣,精铣26+0.28 +0.14键槽。 以φ62mm, φ12mm 二孔及端面和φ13.8孔为基准,选用X53型立式铣床。

工序XI :攻M10螺纹孔,攻Rc1/8孔。 工序X Ⅱ:检查。 (四).机械加工余量,工序尺寸及毛坯尺寸的确定。

“前刹车调整臂外壳”的零件材料为KT350,硬度小于150HB,毛坯重量为2.5KG ,生产类型为大批量生产,采用金属型浇铸方法铸造该毛坯。

根据上述原始资料和加工工艺分别确定各加工表面的机械加工余量,工序尺寸及毛坯尺寸如下:

1 加工φ62mm ,0.18

0.0612φ++mm 二个孔的上下两个端面。

加工余量的计算长度为00.1732-mm ,0

0.2412-mm ,表面粗糙度要求为Ra6.3.

(1).按照《机械加工余量手册》表4-1,00.1732-的铸件尺寸公差等级为IT7-IT9,取加工余量等级为F 级,公差等级为IT9,则φ62mm 孔的外端面加工余量为2.0-2.5mm ,取Z =2mm 。00.2412-mm 的铸件尺寸公差等级为IT7-IT9,按照《机械加工余量手册》表4-1取加工余量等级为F 级,公差等级为

IT9,则0.18

0.0612φ++mm 孔的外端面单边加工余量为2.0-2.5mm ,取Z=2mm 。

(2)铣削余量:半精铣单边余量查《金属切削手册》Z=0.5-1.0 mm ,取Z=0.5mm 。公差即为零件公差-0.17mm 或-0.24mm 。

粗铣余量:粗铣的单边公称余量为Z=2-0.5=1.5mm 。

粗铣公差:现规定本工序的精度等级为IT13,因此可知本工序的加工公差为-0.39mm (00.1732-mm 端面)和-0.27mm (00.2412-mm 端面)

。 由于本设计规定的零件为大批量生产应该采用调整加工,因此在计算最大,最小加工余量时,应调整加工方式予以确定。

φ62mm ,φ12mm 二孔的外端面加工余量工序间余量和公差分布如下:

由图1可知φ12mm孔的部分:

毛坯名义尺寸为:12+2×2=16mm

毛坯最大尺寸为

1.6

16217.6

2

+?=mm

毛坯最小尺寸为

1.6

16214.4

2

-?=mm

粗铣后最大尺寸:12+0.5?2=13mm

粗铣后最小尺寸:

0.27

13212.73

2

mm

-?=

半精铣后尺寸为0

0.24

12

-

mm

由图2可知φ62mm 孔台阶端面部分: 毛坯名义尺寸:322236mm +?=

毛坯最大尺寸: 1.8

36237.82mm +

?= 毛坯最小尺寸: 1.8

36234.22

mm -?= 粗铣后最大尺寸:32+0.5?2=33mm

粗铣后最小尺寸:0.39

33232.612

mm -?= 半精铣后尺寸为00.1732-mm 。

最后将上述计算的工序间尺寸和公差整理成下表:

该“前刹车调整臂外壳”零件的铸件毛坯图见后面附图3。 2 φ62mm 孔。

φ62mm 孔公差虽无标出,而由表面粗糙度为Ra6.3可考虑其精度等级为IT8-IT9,取 IT9

则其尺寸为0.074

062φ+。毛坯中φ62mm 孔铸出,由金属型铸造铸件。查《简明机械加工工艺

手册》(简称《工艺手册》)可知该铸件精度界于IT7-IT9之间,查《机械加工余量与公差手册》表10-8得铸件机械加工余量为5.0-7.0mm ,取2Z=5.0mm ,确定工序尺寸及余量为:

扩钻孔:φ60mm 2Z =60mm-(62-5)mm =3mm 扩孔:φ61.5mm 2Z =1.5mm

精扩孔:0.074

062φ+ 2Z =0.5mm

3. φ12mm 孔。

φ12mm 孔不铸出,毛坯为实心。精度等级界于IT11-IT12之间,参照《机械加工余量与公差手册》表4-23确定工序尺寸及余量为:

钻孔:φ11.0

扩孔:φ11.85mm 2Z =0.85mm

精扩孔:0.180.0612φ 2Z =0.15mm

4. φ13.8mm 和φ13mm 两通孔的端面.

由两端面的表面粗糙度为25,设其精度等级为IT10查《机械加工余量与公差手册》表

5-47知,两通孔端面的单边加工余量为Z=1mm 。因此铣削余量2Z=2mm 。一次铣削 即可满足要求。

5. φ13.8mm 孔,φ13mm 孔和φ16mm 孔。

毛坯为实心,通孔φ13.8mm 孔,φ13mm 孔不铸出,精度等级介于IT11-IT12之间,参照《机械加工余量与公差手册》表4-23确定工序尺寸和余量为:

钻孔:φ13mm

扩钻孔:φ13.5mm 2Z=0.5mm

精扩:0.12013.8φ 2Z =0.3mm

钻孔:φ12mm

扩钻孔:φ12.85mm 2Z=0.85mm

精扩:0.12

013φ+ 2Z =0.15mm

钻孔=φ15mm

扩钻孔:φ15.85mm 2Z =0.85mm

精扩:0.12

016φ+ 2Z =0.15mm

6.键槽0.28

0.1426mm φ++。

.键槽0.28

0.1426mm φ++的精度等级介于IT11~IT12之间,

查《机械加工余量与公差手册》表4-19得键槽宽加工余量为2Z =2.0mm 。

(1)精铣余量:单边0.1mm ,公差为0.280.140mm ++.

(2)粗铣余量:2Z =2mm-2x0.1mm =1.8mm. (五).确定切削用量及基本工时。

工序Ⅰ:粗铣φ62mm ,φ12mm 二孔的两个端面,保证尺寸00.3933mm -和00.2713mm -。

加工条件:毛坯材料是KT350,硬度小于150HB ,350b Mpa σ=. 铣床:X53型立式铣床。

刀具:采用高速钢镶齿三面刃铣刀。

查《金属切削手册》表9-12得进给量2f =0.08mm /齿。铣削深度t =1.5mm 。查《金属切削手册》表9-14得切削速度V=45m/min ,铣刀外径dw =225mm,齿数Z=20,一次铣削即可达到尺寸要求。

则铣刀每分钟转速:10001000*4522563.7(/min)v s dw n r ππ===

现采用X53型立式铣床,根据《机械制造工艺设计手册》附表4-16-1取60/min w n r =,

则实际切削速度为

6022542.4(/min)

1000

1000

w w

n d X V m ππ

=

=

= 工作台每分钟进给量20.08206096(/min)m w f f zn mm ==??= 由附表4-16-2得:100/min m f mm =

切削工时:因为铣刀的行程为121001641157l l l mm ++=++=,所为机动切削工时

121157

min 1.57min 100

m l l l t f ++=

==,由于铣削两个端面故12 3.14min m t t == 工序Ⅱ:钻,扩,精扩0.074

062φ+mm 孔.φ62mm 铸出,根据有关资料介绍,利用钻头进行扩

钻时,其进给量与切削量与切 速度与钻同样尺寸的实心孔时的关系为:进给量:f =(1.2~

1.8)f 钻,切削速度:V= 1

1f V 23

钻

钻(~) 1.扩钻孔φ60mm.

利用φ60mm 的钻头对铸件孔进行扩钻。因加工本孔时属于低刚度零件,故进给量要乘以系数0.75,根据《机械制造工艺设计手册》(简称《设计手册》)表3-38查得f 钻=1.0~1.2mm /r ,取f 钻=1.0mm /r ,由《设计手册》表3-4查得V 钻=0.7m /s =42m /min 。 则f =(1.2~1.8)f 钻=(1.2~1.8)x1.0x0.75=0.9~1.35(mm /r )

V =1123

(~)x42=21~14(m /min ).

根据《设计手册》附表4-5-2,取f =1.09mm /r,根据机床说明书取w n =64r /min 。故实际切削速度为:606412.1(/min)1000

1000

w w

n d V m ππ

?=

=

=

切削工时:L =32mm ,320.46(min)64*1.09

l t nwf =

== 2.扩孔φ61.5mm

用套式扩孔钻来加工φ61.5mm 孔。 查《简明机械加工工艺手册》(简称《工艺手册》)表11-15得:

f =(2.2~2.4)f 钻,查《切削用量简明手册》表2-10得f 钻=2.0~2.4mm /r ,取f 钻=2.0 mm /r ,故f =4.4~4.8mm ,根据《设计手册》附表4-5-2取f =4.8mm /r 。由上步骤知V =21~14mm /min 。

根据机床说明书取主轴转速n =122r /min ,则实际转速为:23.6/min 1000

w w

n d V m π==

切削工时:l =32mm ,1l =3mm ,2l =3mm

323338

0.065min 122 4.8

m f t n ++=

==? 3.精扩孔φ0.074

062mm +孔.

同步骤2取f =4.8mm /r ,取n =172r /min 则转速为33.5(/min)1000

w w

n d V m π=

=

切削工时:1238

0.046(min)172 4.8

m l l l t nf ++=

==? 工序Ⅲ:钻,扩,精扩0.18

0.0612φ++mm 孔。 0.180.06

12φ++mm 孔不铸出。 1.钻φ11mm 孔。

进给量:查《设计手册》表3-38得f =0.52-0.64mm /r ,查《设计手册》表4-5,Z2018机床说明书,取f =0.2mm /r

切削速度:由《设计手册》表3-42查得V=0.7m /s =42m /min ,所以

1000

100042

1216/m i n 11s w

v n r d ππ

?=

== 根据机床说明书表4-5取w n =1200r /min 故实际切削速度为11120041.4(/min)1000

1000

w w

n d V m ππ

?=

=

=

切削工时:l =12 12l +l =4 t =

12

w l l l n f

++=

120.07(min)12000.2=?

2.扩钻孔φ11.85mm 。

查《设计手册》表4-5机床说明书得f =0.2mm /r 。由上工序步骤2知, =42m/min V 钻 V=11

(

~)23V 钻

=21~14m/min 取V=18m/min ,则

1000100018

484(/min)

11.85w v n r d ππ

?=

== 12m l+l +l 1233

t =

0.19(min)4840.2

f n ++==?

3.精扩孔0.18

0.0612φ++

根据机床说明书取f =0.2mm /r ,n =484r /min

∴V =

18.2(/min)1000

w d n

m π=

12m l+l +l 1233

t =

0.19(min)

4840.2

f n ++==?

4钻5×φ4mm 孔。

同本工序步骤1取进给量f =0.2mm /r ,n =1200r /min ,V =41.4m/min ,

12m l+l +l 1233

t =50.8(min)12000.2

f n ++?

==? 5扩钻5×0.16

0φ+4.3mm 孔

查《工艺手册》表11-15得f =(1.2-1.8)f 钻,V=11

(

~)23

V 钻,根据机床说明书f 钻=0.2mm /r ,V =42m /min

故f =0.24~0.36(mm /r ),V =21~14(m /min ), 取f =0.3mm /r,取n =1200r /min ,故实际切削速度1000

w d n

V π=

=16.2m /min

121l+l +l 38

t =

0.106(min)0.31200

f n ==? m 1t =5t =0.53(min)

工序Ⅳ:半精铣φ62mm ,φ12mm 二孔的两个端面,保证尺寸00.1732-mm 和0

0.2412-mm

(1) 切削深度:半精铣的的单边切削余量等于切削深度为t =0.5mm ,一次走刀即可满足

要求。 (2) 进给量:查《金属切削手册》表9-12取进给量2f =0.10mm /齿,查《金属切削手

册》表9-14铣削速度推荐范围得42/min V m =,取铣刀外径为w d =100mm ,齿数Z=14,则每分钟转速1000100042

133.8(/min)100s w v n r d ππ

?=

== 根据X53型立式铣床说明书,取150/min w n r = 故实际切削速度47.1(/min)1000

w w

n d V m π=

=

工作台每分钟进给量m z w f f zn ==0.1×14×150=210(mm /min ) 查《设计手册》附表4-16-2取m f =200mm /min

(3) 切削工时:157

22 1.57(min)200

m m t f =?=?

= 工序Ⅴ:铣左右两端面

(1) 切削深度:两端的单边切削深度t =1mm 。采用高速钢镶齿三面刃铣刀。

(2) 进给量和切削速度:查《金属切削手册》表9-12取进给量2f =0.10mm /齿。查《金

属切削手册》表3-30取铣削速度V =18m /min|,查《金属切削手册》表9-7取w d =32mm ,Z =8,则1000100018

179.1(/min)32s w v n r d ππ

?=

== 根据X63型卧式铣床说明书取w n =190r /min 故实际切削速度1000

w w

d n V π=

=

100018

19.132π

?=m /min

工作台每分钟进给量m f =2f Z w n =0.10×8×190=152(mm /min ),查《设计手册》附表4-17-2取m f =150mm /min

(3) 切削工时:l =30,126l l +=

12

2m m

l l l t f ++=?

=30620.48(min)150+?

= 工序Ⅵ:钻、扩、精扩通孔φ0.12013.8mm +,φ0.12013mm +和台阶孔φ0.12

016mm +孔。钻Rc1/8

孔。采用Z3025摇臂钻床,高速钢钻头钻孔。

1.加工φ0.12013.8mm +孔。

(1)钻φ13mm 孔。采用Z3025摇臂钻床,高速钢钻头钻孔。

查《设计手册》表3-38得f =0.52~0.64mm /r ,因孔深与孔径之比小于3,因此不用乘于修正系数。查《设计手册》附表4-4-2,Z3052摇臂钻床说明书取f =0.63mm /min ,查《设计手册》表3-42得V =42m /min 故100042

13s n π

?=

=1028.9(r /min )

根据Z3025摇臂钻床说明书(《设计手册》附表4-4-1)取w n =1000r /min , 故实际切削速度1000

w w

d n V π=

=

10001340.82(/min)1000

m π

?=

切削加工时:l =26

2(47)68()2

mm ?-

=,1l =3mm 。 m t =

1

w l l n f

+=7110000.63?=0.112(min ) (2)扩钻φ13.5mm 孔。

查《工艺手册》表11-15得f =(1.2~1.8)f 钻,切削速度:V= 1

1f V 2

3

钻

钻(~),查《设计手册》表3-117得f 钻0.2~0.4mm /r ,取f 钻=0.3mm /r ,V 钻=0.266~0.4m /s =15.96~24 m /min ,故f =(1.2~1.8)×0.3=0.36~0.54(mm /r ),取V 钻=18m /min ,V=

11

V 23

钻(~)=9~6m /min ,查《设计手册》附表4-4-2取f =0.4mm /r 故1000s v n dw π==10009613.5π

?(~)=666.7~444.4(r /min )

查Z3025摇臂钻床说明书(附表4-4-1)取w n =500r /min 则实际切削速度为:

1000

w w

d n V π=

50013.51000π

?=

=21.2m /min

机动工时:1

m w l l t n f

+=

=715000.4?=0.355min (3)精扩φ0.12

013.8mm +孔。

同上取进给量f =0.4mm /r,n =630r /min 则

1000

w w

d n V π=

=

63013.827.3(/min)1000

m π

?=

机动工时:171

0.282min 6300.4

m w l l t n f +=

==? 2.加工φ0.12

013mm +孔

(1)钻孔φ12mm.

步骤同本工序1-(1)取f =0.63mm /r ,V =42m /min 故s n =

1000v dw π=

100042

1114.6/min 12r π

?= 取w n =1000r /min 故实际切削速度1000

w w

d n V π=

=

100012

1000

π? 37.68(/min)m =

切削工时:l =2×(37-26/2)=48mm ,1l =3mm

1483

0.081min 10000.63

m w l l t n f ++=

==? (2)扩钻φ12.85mm 孔

步骤同本工序1-(2)取f =0.4mm /r ,V =9~6m /min 故10001000(9~6)

223.1~148.7/min 12.85s w v n r d ππ

?=

==,取w n =200r /min ,则实际切削速度为12.852008.07(/min)1000

1000

w w

d n V m ππ

?=

=

=

机动工时:151

0.64min 200*0.4

m w l l t n f +=

== (3)精扩0.12

013mm +

同上取f =0.4mm /r ,n =200r /min ,故8.16(/min)1000

w w

d n V m π==

机动工时:151

0.64(min)200*0.4

m w l l t n f +===

3.加工φ0.12016mm +的孔

(1)扩钻φ15mm 孔。

由本工序1-(2)得f =(1.2~1.8)f 钻,11V 23

钻V=(~), 取f 钻=0.3mm /r ,V 钻=18m /min

故f =(1.2~1.8)×0.3=0.36~0.54mm /r ,11V 23

钻V=(~)=9~6m /min 取f =0.5mm /r ,10001000(9~6)

191.1~127.4(/min)15s w v n r d ππ

?=

== 查Z3025摇臂钻床说明书取w n =200r /min 故实际切削速度152009.42(/min)1000

1000

w w

d n V m ππ

?=

=

=

机动工时:l =2×2=4mm ,1l =3mm

143

0.07min 200*0.5

m w l l t n f ++=

== (2)扩钻φ15.85mm 孔

步骤同上取f =0.5mm /r ,n =200r /min 。

152009.95(/min)1000

1000

w w

d n V m ππ

?=

=

=

143

0.07min 2000.5

m l l t n f ++=

==? (3)精扩φ0.12

016mm +孔

步骤同上,取f =0.25mm /r ,n =200r /min ,

1620010.05(/min)1000

1000

w d n

V m ππ

?=

=

=

17

0.14(min)200*0.25

m w l l t n f +=

== 4.钻Re1/8孔(φ8.8mm )。用Z3025摇臂钻床及专用钻模 查《设计手册》表3-38得f =0.47~0.57mm /r , 查Z3025摇臂钻床说明书(《设计手册》表4-4-2)取f =0.5mm /r 查《切削用量简明手册》表2-17取V=20m /min 故1000100020

723.8(/min)8.8s w v n r d ππ

?=

== 查机床说明书取

w n =630r /min ,故实际切削速度

8.863017.4(/min)1000

1000

w w

d n V m ππ

?=

=

=

切削工时:12413111

0.038min 6300.5

m w l l l t n f ++-++=

==?

工序Ⅷ:去毛刺,倒角

手动进给取与扩孔时转速相同。n =200r /min

工序Ⅸ:钻螺纹内孔φ8.8mm ,选用Z525立式钻床及专用夹具加工。 步骤同上,取f =0.5mm /r ,w n =630r /min V =17.4m /min 切削工时:31711

0.083min 630*0.5

m t -++==

工序Ⅹ:粗铣,精铣0.28

0.1426++mm 键槽。

1. 粗铣26mm 键槽保证尺寸25.8mm ,切削余量为2Z =1.8mm ,选用粗齿圆柱立式铣

刀,分两次走刀完成,可减少夹具的夹紧力减少载荷,对夹具设计有利。查《金属

切削手册》表9-12取每齿进给量为2f =0.25mm /齿; 查《工艺手册》表11-28取V =0.3m/s=18m/min ,取铣刀外径w d =20mm.查《工艺手册》表9-7取Z=3mm,则

1000100018

286.6(/min)20s w v n r d ππ

?=

== 根据X53型立式铣床说明书(《机械制造工艺设计手册》附表4-16-1)取w n =300r /min

故实际切削速度:2030018.84(/min)1000

1000

w w

d n V m ππ

?=

=

=

每分钟进给量2m w f f Zn ==0.25×3×300=225(mm /min ) 查《设计手册》附表4-16-2取m f =200mm /min 切削工时:1225.822

220.298(min)200

m m l l l t f ++++=?

=?= 2. 精铣键槽,保证尺寸0.28

0.1426++mm

单边切削深度p a =0.1mm ,选用细齿圆柱立式铣刀。

步骤同上取2f =0.1mm /齿,r =0.35m /s =21m /min w d =20mm ,Z =6。 故1000100021

334.4(/min)20s w v n r d ππ

?=

== 根据X53型铣床说明书取w n =300r /min 故实际切削速度为20*30018.84(/min)1000

1000

w w

d n V m ππ

=

=

=

每分钟进给量2m w f f Zn ==0.1x6x300=180(mm /min) 切削工时:1226

220.26(min)200

m m l l l t f ++=?

=?= 工序Ⅺ:攻M10mm 螺纹孔及Rc1/8孔.

经查资料知钻孔后攻螺纹要乘以系数0.5

查《设计手册》表3-38得f =(0.47~0.57)×0.5=0.235~0.114(mm /r ),查机床说明书取f =0.2mm /r ,1/8Rc f =0.25mm /r ,查机床说明书,取V =20mm /min 故10001000*20

636.9/min 10s w v n r d ππ

=

== 查机床说明书,取w n =630r /min

故实际切削速度10*63019.8(/min)1000

1000

w w

d n V m ππ

=

=

=

机动工时:攻M10mm 螺纹12131711

220.41(min)6300.2

m l l l t nf ++-++=?

=?=? 攻Rc1/8孔:122413111220.15(min)6300.25

m l l l t nf ++-++=?

=?=? 最后将以上各工序切削用量,工时定额的计算结果连同其它加工数据一并填入机械加工

工艺过程综合卡片中。

参考文献

[1]龚定安,蔡建国,葛文杰.机床夹具设计原理.陕西:科学技术出版社,1987.

[2]李柱,徐振高,蒋向前.互换性与测量技术[M].1版.北京:高等教育出版社,2004.

[3]蒋知民,张洪鏸.怎样识读机械制图新标准[M].4版.北京:机械工业出版社,2005.

[4]陈锦昌,刘就女,刘林.计算机工程制图[M].2版.广州:华南理工大学出版社,2001.

[5]金忠谋.材料力学[M].1版.北京:机械工业出版社,2005.

[6]刘友才,肖继德.机床夹具设计.北京:机械工业出版社,1991.

[7]孙本绪,熊万武.机械加工余量手册.北京:国防工业出版社1991.

[8]马贤智.机械加工余量与公差手册.北京:中国标准出版社,1998.

[9]上海市金属切削技术协会.金属切削手册.2版.上海:上海科学技术出版社,2001.

[10]曾志新,吕明.机械制造技术基础.武汉:武汉理工大学出版社,2001.

ca10b解放牌汽车前刹车调整臂外壳夹具设计说明书

机械制造工艺学课程设计说明书 题目:CA10B解放牌汽车前刹车调整臂外壳夹具设计 姓名:杨华舰郭靖伍超兴杨红太王明刚 指导教师:梁春光 完成日期:2009.5.30

目录 序言 (3) 一.零件的分析 (3) 〈一〉.零件的作用 (3) 〈二〉零件的工艺分析 (3) 二.工艺规程的设计 (4) 〈一〉确定毛坯的制造形式 (4) 〈二〉基准的选择 (4) 〈三〉制定工艺路线 (4) 〈四〉机械加工余量,工序尺寸及毛坯尺寸的确定 (5) 〈五〉.切削用量以及机床的确定 (6) 三.课程设计总结 (8)

序言 机械制造技术基础课程设计是我们学完了大学全部基础知识,技术基础课以及大部分专业课以后进行的。这是我们在进行毕业设计之前对所学课程一次深入的,综合性的总复习,也是一次理论联系实际的训练,因此它在我四年的大学生活中占有重要地位。 就我个人而言,这次课程设计是对自己未来从事的工作进行的一次适应性的训练,从中锻炼自己分析问题,解决问题的能力,为今后的工作打下良好的基础。 一.零件的分析 〈一〉.零件的作用: 题目给出的是CA10B解放牌汽车前刹车调整臂外壳,它的主要作用是对前刹车调整臂进行支撑和保护。 〈二〉. 零件的工艺分析 零件的加工过程中,要保证侧孔φ13.8,φ13,φ16在同一个中心线上,中心轴线距定位基准φ60孔为39.5±0.2的位置精度要求;另外,上端R11孔对右侧凸台端面有70±0.25的位置精度要求;零件大端两侧端面相对中心对称线有的尺寸要求。 本课程设计所设计的夹具用于在C620车床上加工大端端面及φ60孔的装夹。设计以大端一侧端面、R41外圆面为定位基准,上端以R16外圆用V型块压紧,进行加工。加工包括粗精车大端端面及φ60内孔,主要加工面是大端端面,孔为次要加工表面。

汽车设计课程设计

3 表1-2良好路面上常用轮胎滚动阻力系数

u a max + e e C D ——空 气 阻 力 系 数 , 取 C D =0.9; 一 般 中 重 型 货 车 可 取 0.8~1.0; 轻 型 货 车 或 大 客 车 0.6~0.8;中小型客车 0.4~0.6;轿车 0.3~0.5;赛车 0.2~0.4。 A ——迎风面积, m 2 ,取前轮距 B 1 ×总高 H , A =2.465 ? 3.53 m 2 u a max ——该载货汽车的最高车速, u a max =90km /h 。 将各值带入式 1-1 得: 也可以利用比功率的统计值来确定发动机的功率值: 比功率 = 1000P max m a = fg C D A 3.600ηT 76.14m a ηT u a max 3 (1-2) 求得比功率为 6.311kw 。 因此,通过比功率计算得,该汽车选用发动机的功率 kw 参考日本五十铃、德国奔驰等同类型车型,同时由于该载货汽车要求的最高车速相对较高,因此应 使其比功率相对较大,所选发动机功率应不小于 195.61KW ,初步选择发动机的最大功率为 200 kW ;发 动机最大功率时的转速 n p ,初取 n p =2200r/min 。 1.1.2 发动机最大转矩及其转速的确定 当发动机最大功率和其相应转速确定后,可用下式确定发动机的最大扭矩。 (1-3) 式中 T e max ——发动机最大转矩,N.m ; α ——转矩适应性系数, α = T e max T p T p ——最大功率时的转矩,N.m ; α 的大小标志着当行驶阻力增加时,发动机外特性曲线自动增加转矩的能力, α 可参考同类发动机数值 选取,初取 α =1.05; P max ——发动机最大功率,kW ; n p ——最大功率时的转速,r/min 。

汽车设计课程设计(货车)

沈阳航空工业学院 课程设计 (说明书) 课程名称汽车设计课程设计 专业机械设计制造及其自动化 班级 6406110 学号 200604061345 姓名刘大慧 指导教师王文竹

目录 1 汽车的总体设计- - - - - - - - - - - - - - - - - - - - - - - - - - - - - 1 1.1汽车总体设计的特点- - - - - - - - - - - - - - - - - - - - - 1 1.2汽车总体设计的一般顺序- - - - - - - - - - - - - - - - -- - - 1 1.3布置形式- - - - - - - - - - - - - - - - -- - -- - - - - - - -3 1.4轴数的选择- - - - - - - - - - - - - - - - - - - - - - - - - - - - - -4 1.5 驱动形式的选择- - - - - - - - - - - - - - - - - - - - - - - - - -- -4 2 载货汽车主要技术参数的确定- - - - - - - - - - - - - - - - - - - - -- - -5 2.1汽车质量参数的确定- - - - - - - - - - - - - - - - - - - - - - - - 5 2.1.1汽车载荷质量的确定- - - - - - - - - - - - - - - - - - - - - - - 5 2.1.2整车整备质量的预估- - - - - - - - - - - - - - - - - - - - - - - 5 2.1.3汽车总质量的确定- - - - - - - - - - - - - - - - - - - - - - - - 5 2.1.4汽车轴数和驱动形式的确定- - - - - - - - - - - - - - - - - - - - 5 2.1.5汽车的轴荷分配- - - - - - - - - - - - - - - - - - - - - - - - - 5 2.2汽车主要尺寸的确定- - - - - - - - - - - - - - - - - - - - - - - - 6 2.2.1汽车轴距L确定- - - - - - - - - - - - - - - - - - - - - - - - - 6 2.2.2汽车的前后轮距B1和B2- - - - - - - - - - - - - - - - - - - - - 6 2.2.3汽车前悬Lf和后悬LR的确定- - - - - - - - - - - - - - - - -- - 6 2.2.4汽车的外廓尺寸- - - - - - - - - - - - - - - - - - - - - - - - - - 6 2.3汽车主要性能参数的确定- - - - - - - - - - - - - - - - - - - - - --- - 7 2.3.1汽车动力性参数的确定- - - - - - - - - - - - - - - - - - - - - 7 2.3.2汽车燃油经济性参数的确定 - - - - - - - - - - - - - - - - - - 7 2.3.3汽车通过性性参数的确定- - - - - - - - - - - - - - - - -- - 8 2.3.4汽车制动性参数的确定 - - - - - - - - - - - - - - - - - - - - 8 3载货汽车主要部件的选择和布置- - - - - - - - - - - - - - - - - - - - - - - 9 3.1发动机的选择与布置- - - - - - - - - - - - - - - - - - - - - - -- --- 9 3.1.1发动机型式的选择- - - - - - - - - - - - - - - - - - - - - -- -- 9 3.1.2发动机主要性能指标的选择- - - - - - - - - - - - - - - - - - -- 9

汽车车身课程设计

汽车车身设计课程设计 课程设计题目 电动游览车车身设计 姓名: 学号: 班级: 指导教师: 学院: 学校: 日期:

目录 1.摘要 (3) 2.设计任务书 (4) 3.方案分析及选择 (5) 4.设计步骤 (6) 4.1车身主要尺寸的分确定和基本外轮廓的草图设计 (6) 4.2车身轮廓的细节处理 (13) 4.3.对车身进行着色处理 (19) 4.4车身的整体效果图 (20) 5.设计心得 (21) 6.参考文献 (22)

1.摘要 车身是汽车的三大总成之一,其生存周期约为底盘的三分之一。车身的更新速度较快,因此车身设计对新车的开发具有十分重要的作用。目前,计算机辅助技术已渗透到汽车生存周期的各个阶段,尤其是CAD技术已成为汽车造型设计的常规手段。 通过本次课程设计了解汽车车身造型设计的程序,理解汽车车身造型设计的基本原理和方法,掌握汽车造型设计中的美学、空气动力学和人机工学的一般知识。同时培养动手操作能力和分析能力,为以后从事汽车车身设计打下坚实的基础。课程设计中,本人的任务是根据观光车车身的布置特点,完成车内布置及三维造型。通过查找现有车型的参数及座位的布置,利用CA TIA画出车内布置的三维图中,并进行相应的渲染。达到设计一款外形流畅美观,具备实用性的电动游览车。 关键词:车身造型,美学,空气动力学,CA TIA,电动观光车

2.设计任务书 学年学期: 专业班级: 指导教师: 设计时间:15-17周 学时周数:3周 一、设计目的 通过本次课程设计使学生了解汽车车身造型设计的程序,理解汽车车身造型设计的基本原理和方法,掌握汽车造型设计中的美学、空气动力学以及人机工程学的一般知识。同时培养学生的动手能力和分析能力,为以后从事汽车车身设计打下坚实的基础。 二、设计任务及要求 根据一下车身尺寸参数完成电动观光车车身造型设计任务,达到以下要求: 车体宽度小于2m 车体高度小于2m 可供月15到18人乘坐 最高时速40KM 允许坡度15°

CA10B解放牌汽车前刹车调整臂外壳夹具设计说明书

机械制造技术基础课程设计说明书题目:CA10B解放牌汽车前刹车调整臂外壳夹具设计

目录 序言 (2) 一.零件的分析 (2) 〈一〉.零件的作用 (2) 〈二〉零件的工艺分析 (2) 二.工艺规程的设计 (3) 〈一〉确定毛坯的制造形式 (3) 〈二〉基准的选择 (3) 〈三〉制定工艺路线 (3) 〈四〉机械加工余量,工序尺寸及毛坯尺寸的确定 (5) 〈五〉.切削用量以及机床的确定 (7) 三. 零件专用夹具的设计 (9) 〈一〉设计方案的确定 (9) 〈二〉夹紧力的分析 (10) 〈三〉精度的分析 (10) 四.课程设计总结 (10)

序言 机械制造技术基础课程设计是我们学完了大学全部基础知识,技术基础课以及大部分专业课以后进行的。这是我们在进行毕业设计之前对所学课程一次深入的,综合性的总复习,也是一次理论联系实际的训练,因此它在我四年的大学生活中占有重要地位。 就我个人而言,这次课程设计是对自己未来从事的工作进行的一次适应性的训练,从中锻炼自己分析问题,解决问题的能力,为今后的工作打下良好的基础。 一.零件的分析 〈一〉.零件的作用: 题目给出的是CA10B解放牌汽车前刹车调整臂外壳,它的主要作用是对前刹车调整臂进行支撑和保护。 〈二〉. 零件的工艺分析 零件的加工过程中,要保证侧孔φ13.8,φ13,φ16在同一个中心线上,中心轴线距定位基准φ60孔为39.5±0.2的位置精度要求;另外,上端R11孔对右侧凸台端面有70±0.25的位置精度要求;零件大端两侧端面相对中心对称线有错误!未找到引用源。的尺寸要求。 本课程设计所设计的夹具用于在C620车床上加工大端端面及φ60孔的装夹。设计以大端一侧端面、R41外圆面为定位基准,上端以R16外圆用V型块压紧,进行加工。加工包括粗精车大端端面及φ60内孔,主要加工面是大端端面,孔为次要加工表面。 二、工艺规程的设计

汽车设计课程设计

XX大学 汽车设计课程设计说明书设计题目:轿车转向系设计 学院:X X 学号:XXXXXXXX 姓名:XXX 指导老师:XXX 日期:201X年XX月XX日

汽车设计课程设计任务书 题目:轿车转向系设计 内容: 1.零件图1张 2.课程设计说明书1份 原始资料: 1.整车性能参数 驱动形式4 2前轮 轴距2471mm 轮距前/后1429/1422mm 整备质量1060kg 空载时前轴分配负荷60% 最高车速180km/h 最大爬坡度35% 制动距离(初速30km/h) 5.6m 最小转向直径11m 最大功率/转速74/5800kW/rpm 最大转矩/转速150/4000N·m/rpm 2.对转向系的基本要求 1)汽车转弯行驶时,全部车轮应绕顺时转向中心旋转; 2)操纵轻便,作用于转向盘上的转向力小于200N; 3)转向系的角传动比在15~20之间,正效率在60%以上,逆效率在50%以上;4)转向灵敏; 5)转向器和转向传动机构中应有间隙调整机构; 6)转向系应有能使驾驶员免遭或减轻伤害的防伤装置。

目录 序言 (4) 第一节转向系方案的选择 (4) 一、转向盘 (4) 二、转向轴 (5) 三、转向器 (6) 四、转向梯形 (6) 第二节齿轮齿条转向器的基本设计 (7) 一、齿轮齿条转向器的结构选择 (7) 二、齿轮齿条转向器的布置形式 (9) 三、设计目标参数及对应转向轮偏角计算 (9) 四、转向器参数选取与计算 (10) 五、齿轮轴结构设计 (12) 六、转向器材料 (13) 第三节齿轮齿条转向器数据校核 (13) 一、齿条强度校核 (13) 二、小齿轮强度校核 (15) 三、齿轮轴的强度校核 (18) 第四节转向梯形机构的设计 (21) 一、转向梯形机构尺寸的初步确定 (21) 二、断开式转向梯形机构横拉杆上断开点的确定 (24) 三、转向传动机构结构元件 (24) 第五节参考文献 (25)

《汽车设计》课程设计任务

《汽车设计》课程设计任务 第一组:总布置 总布置各组可用AutoCAD绘制总布置图,各组分图层布置相应总成或规定部分,最终汇总成总布置图。总体组协调各总成的布置。 任务1: 第一、二周:总体参数测绘 ●通过测绘和试验方式得到轮距离、轴距、轮距、前后悬、外廓尺寸、整备质量、总质量、 轴荷分配、最小转弯直径、通过性参数等相关参数。 ●结合各部分布置方案,绘制原车总布置图。 ●周五9.16提交总布置图。 第三、四周:总体性能参数计算 ●根据总体参数,计算通过性参数、平顺性参数、制动性参数、动力性参数等。 ●结合各总成的改进方案,绘制改进后的总布置图。 ●周五9.23中期检查过程报告 ●周五9.30提交设计说明书和总布置图。 任务2: 第一、二周:驾驶舱布置测绘 ●测绘得到座椅、方向盘、制动踏板、油门踏板、驻车制动、仪表或控制开关的布置位置, 对人机进行评价。 ●周五9.16提交驾驶舱布置图。 第三、四周:驾驶舱布置改进 ●根据测绘和分析结果,按照人机和安全性要求对驾驶舱布置进行改进。 ●绘制改进后的驾驶舱布置图。 ●周五9.23中期检查过程报告 ●周五9.30提交设计说明书和驾驶舱布置图。 任务3:车身布置 第一、二周:车身布置测绘 ●与车身组一同完成车架、车身上各附件、各总成安装装置等零部件的测绘 ●完成车身总布置图 ●周五9.16提交驾驶舱布置图。 第三、四周:车身布置改进 ●结合车身结构分析结果,完成对车身布置的修改 ●和悬架组合作完成后悬架修改,完成修改后车架的设计 ●绘制改进后的车身布置图 ●周五9.23中期检查过程报告 ●周五9.30提交设计说明书和车身布置图。 任务4: 第一、二周:底盘布置 ●与悬架组合作,测绘前后悬架结构形式,主观评价其性能,完成悬架布置图。

汽车设计(课程设计)钢板弹簧(DOC)

汽车设计——钢板弹簧课程设计 专业:车辆工程 教师:R老师 姓名:XXXXXX 学号:200XYYYY 2012 年7 月3 日

课程设计任务书 一、课程设计的性质、目的、题目和任务 本课程设计是我们在完成基础课、技术基础课和大部分专业课学习后的一个教学环节,是培养我们应用已学到的理论知识来解决实际工程问题的一次训练,并为毕业设计奠定基础。 1、课程设计的目的是: (1)进一步熟悉汽车设计理论教学内容; (2)培养我们理论联系实际的能力; (3)训练我们综合运用知识的能力以及分析问题、解决问题的能力。 2、设计题目: 设计载货汽车的纵置钢板弹簧 (1) 纵置钢板弹簧的已知参数 序号弹簧满载载荷静挠度伸直长度U型螺栓中心距有效长度 1 19800N 9.4cm 118cm 6cm 112cm 材料选用60Si2MnA ,弹性模量取E=2.1×105MPa 3、课程设计的任务: (1)由已知参数确定汽车悬架的其他主要参数; (2)计算悬架总成中主要零件的参数; (3)绘制悬架总成装配图。 二、课程设计的内容及工作量 根据所学的机械设计、汽车构造、汽车理论、汽车设计以及金属力学性能等课程,完成下述涉及内容: 1.学习汽车悬架设计的基本内容 2.选择、确定汽车悬架的主要参数 3.确定汽车悬架的结构 4.计算悬架总成中主要零件的参数 5.撰写设计说明书 6.绘制悬架总成装配图、零部件图共计1张A0。 设计要求: 1. 设计说明书 设计说明书是存档文件,是设计的理论计算依据。说明书的格式如下: (1)统一稿纸,正规书写; (2) 竖订横写,每页右侧画一竖线,留出25mm空白,在此空白内标出该页中所计算的主要数据; (3) 附图要清晰注上必要的符号和文字说明,不得潦草; 2. 说明书的内容及计算说明项目 (1)封面;(2)目录;(3)原始数据及资料;(4)对设计课题的分析;(5)汽车纵置钢板弹簧简图;(6)设计计算;(7)设计小结(设计特点及补充说明,鉴别比较分析,个人体会等);(8)参考文献。 3. 设计图纸 1)装配总图、零件图一张(0#);

最新前刹车调整臂外壳说明书

前刹车调整臂外壳说 明书

机械制造技术基础课程设 计 序言 机械制造工艺学课程设计是在我们学完了大学的全部基础课、技术基础课及大部分专业课之后进行的。这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们大学四年的大学生活中占有重要地位。 就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,同时得到了宝贵的经验,特别是提高结构设计能力,学会使用手册及图表资料,进一步提高读图、制图和编写有关技术文件等方面的基本技能,能熟练操作AutoCAD进行绘图等都将成为我今后宝贵的财富,更为今后参加祖国的建设打下一个良好的基础。 由于能力所限,设计尚有许多不足之处,恳请各位老师给予指导。 目录 序言 (1) 设计总说明 (1) 设计任务和设计要求 (1) 一、对零件进行工艺分析 (1)

(一)了解零件的用途 (1) (二)分析零件的技术要求 (1) 二、毛坯的制造方式、简图 (1) (一)确定毛坯的制造方式 (1) (二)绘制毛坯简图 (1) 三、制定零件的机械加工工艺路线 (1) (一)基准的选择 (1) (二)表面加工方法的确定 (1) (三)加工阶段的划分 (1) (四)工序的集中与分散 (1) (五)确定工艺路线 (1) 四、机械加工余量,工序尺寸及毛坯尺寸的确定 (1) 五、切削用量以及机床的确定 (1) 六、部分工序基本工时的确立 (1) 七、车两大端面专用夹具设计 (1) (一)、设计要求 (1) (二)、夹具设计的有关计算 (1) (三)定位误差分析 (1) 八、课程设计总结 (1) 参考文献 (14)

汽车设计课程设计

西安交通大学 汽车设计课程设计说明书 载货汽车汽车动力总成匹配与总体设计 姓名: 班级: 学号: 专业名称: 指导老师: 日期:2104/12/1

题目: 设计一辆用于长途运输固体物料,载重质量20t 的重型货运汽车。 整车尺寸:11980mm×2465mm×3530mm 轴数:4;驱动型式:8×4;轴距:1950mm+4550mm+1350mm 额定载质量:20000kg 整备质量:11000kg 公路最高行驶速度:90km/h 最大爬坡度:大于30% 设计任务: 1) 查阅相关资料,根据题目特点,进行发动机、离合器、变速箱传动轴、 驱动桥、车轮匹配和选型; 2) 进行汽车动力性、经济性估算,实现整车的优化匹配; 3) 绘制车辆总体布置说明图; 4) 编写设计说明书。 本说明书将从整车主要目标参数的初步确定、传动系各总成的选型、整车性能计算、发动机与传动系部件的确定四部分来介绍本课程设计的设计过程。

1.整车主要目标参数的初步确定 1.1发动机的选择 1.1.1发动机的最大功率及转速的确定 汽车的动力性能在很大程度上取决于发动机的最大功率。设计要求该载货汽车的最高车速是90km/h ,那么发动机的最大功率应该大于等于以该车速行驶时的行驶阻力功率之和,即: )76140 3600( 1 3 max max max a D a a T e u A C u f g m P ?+??≥ η (1-1) 式中 max e P ——发动机最大功率,kW ; T η——传动系效率(包括变速器、传动轴万向节、主减速器的传动效率),参考传动部件传动效 率计算得:95%95%98%96%84.9%T η=???=,各传动部件的传动效率见表1-1; 表1-1传动系统各部件的传动效率 a m ——汽车总质量,a m =31 000kg (整备质量11 000kg,载重20 000kg ); g ——重力加速度,g =9.81m /s 2 ; f ——滚动阻力系数,由试验测得,在车速不大于100km/h 的情况下可认为是常数。轮胎结构、 充气压力对滚动阻力系数有较大影响,良好路面上常用轮胎滚动阻力系数见表1-2。取0.012f =。 表1-2良好路面上常用轮胎滚动阻力系数 D C ——空气阻力系数,取D C =0.9;一般中重型货车可取0.8~1.0;轻型货车或大客车0.6~0.8;

前刹车调整臂外壳的机械加工的工艺过程及工装设计-毕设论文

第一章绪论 1.1前言 毕业设计是大学三年的综合性实践环节,目的是通过课题的设计研究,培养综合运用各门课程知识的能力,培养独立分析问题和解决问题的能力。但是,高职学生的毕业设计不能完全等同于本科生,高职学生的毕业设计应密切与生产实际相结合,应与培养职业能力相结合,应体现高等职业教育的的特点和亮点。 毕业设计是学生对所学知识理论的检验与总结,能够培养和提高设计者独立分析问题和解决问题的能力,使学生学习并掌握科学研究、工程设计和撰写技术报告的基本方法。毕业设计主要涉及科研、技术设备的革新、改造等方面,强调设计的独创性和实用性。要求具备清晰的设计思路,具体的设计方案和步骤,准确的设计参数和计算分析,同时毕业设计也要求逻辑性强,条理清楚,语言精练。优秀的毕业设计可以使学生的设计思路和创新理念得到很好的展现,充分体现学生对知识掌握和运用的熟练程度。 指导教师周密安排和精心指导下,我的这次毕业设计从确定设计课题、拟定设计方案、设计过程到毕业答辩都严格按照毕业设计工作计划进行。 第一:贴合身边的实际情况,展开充分的调研,以确定应用型毕业设计课题。 接到毕业设计任务后,我就根据我们高等职业教育毕业设计的特点开始在身边寻找适合的题材,发现身边的问题,从而引以为题。我广泛的搜集和查询关于毕业设计的一些参考书,后来决定用这个课题。由于加工的产品属于铜牌产品中的异性牌,原料的形状是各不相同的, 而机床以及加工中心上的通用夹具无法对这些造型各异的原料进行合理有效的定位,必须要有专用夹具才能实现对产品的定位功能,而我们正面对着这样的问题。根据书上的需要求,我开始这一套专用夹具的设计。 选好毕业设计题目是实现毕业设计目标、保证毕业设计质量的前提,我们的毕业设计的课题取自企业生产实际。这个课题能较全面地应用学生所学专业知识或者将来工作所需的专业技术,达到综合运用的目的,既能够解决企业急需解决的生产技术问题,又能够培养学生的职业岗位能力,难度不是很大,符合我们高职专科生的专业理论知识水平和实际设计能力,工作量恰当,能够在规定时间内完成。 但是该课题是真题真做,虽然难度不是很大,但要使设计图纸能真接用于生产,满足使用要求,生产出合格的产品,这也不是一件简单的事情。 第二,反复论证,确定产品设计方案。 明确课题的性质、意义、设计内容、设计要达到的技术经济指标和完成时间,并确定好正确合理的设计方案是完成设计任务的保证,指导教师、同学们参与了我的设计方案的讨论,给我提了很多宝贵的意见和建议。改良了我的设计方案,使我的方案更加成熟,也使我对课题设计方案心中有数。 第三,虚心求教,仔细认真地进行毕业设计。 我们高职学生基础理论知识不够扎实,设计能力较差,为了使我们很快地进入工作状态,指导教师耐心向我们介绍机械产品设计方法、一般步骤和设计过程中应注意的事项。设计前带我们去图书馆查阅关于机加工生产的生产工艺、工装和生产设备,熟悉零件加工对设计的要求,使设计能用于生产。在设计中能主动请教指导老师,培养综合运用机械制图、工程材料与热处理、公差配合、计算机绘图、机械制造工艺等专业知识的能力,培养查阅技术资料和其它专业文献的能力。培养严谨的工作态度和踏实

汽车设计课设驱动桥设计

汽车设计课程设计说明书 题目:BJ130驱动桥部分设计验算与校核 姓名: 学号: 专业名称:车辆工程 指导教师: 目录 一、课程设计任务书 (1) 二、总体结构设计 (2) 三、主减速器部分设计 (2) 1、主减速器齿轮计算载荷的确定 (2) 2、锥齿轮主要参数选择 (4) 3、主减速器强度计算 (5) 四、差速器部分设计 (6) 1、差速器主参数选择 (6) 2、差速器齿轮强度计算 (7) 五、半轴部分设计 (8) 1、半轴计算转矩Tφ及杆部直径 (8) 2、受最大牵引力时强度计算 (9) 3、制动时强度计算 (9) 4、半轴花键计算 (9) 六、驱动桥壳设计 (10) 1、桥壳的静弯曲应力计算 (10) 2、在不平路面冲击载荷作用下的桥壳强度计算 (11) 3、汽车以最大牵引力行驶时的桥壳强度计算 (11) 4、汽车紧急制动时的桥壳强度计算 (12)

5、汽车受最大侧向力时的桥壳强度计算 (12) 七、参考书目 (14) 八、课程设计感想 (15)

一、课程设计任务书 1、题目 《BJ130驱动桥部分设计验算与校核》 2、设计内容及要求 (1)主减速器部分包括:主减速器齿轮的受载情况;锥齿轮主要参数选择;主减速器强度计算;齿轮的弯曲强度、接触强度计算。 (2)差速器:齿轮的主要参数;差速器齿轮强度的校核;行星齿轮齿数和半轴齿轮齿数的确定。 (3)半轴部分强度计算:当受最大牵引力时的强度;制动时强度计算。 (4)驱动桥强度计算:①桥壳的静弯曲应力 ②不平路载下的桥壳强度 ③最大牵引力时的桥壳强度 ④紧急制动时的桥壳强度 ⑤最大侧向力时的桥壳强度 3、主要技术参数 轴距L=2800mm 轴荷分配:满载时前后轴载1340/2735(kg) 发动机最大功率:80ps n:3800-4000n/min 发动机最大转矩17.5kg﹒m n:2200-2500n/min 传动比:i1=7.00; i0=5.833 轮毂总成和制动器总成的总重:g k=274kg

汽车设计课程设计说明书

目录 前言 (1) 1 汽车离合器的整体描述 (2) 1.1 离合器的概述 (2) 1.1.1 离合器的基本组成 (2) 1.1.2 离合器的功用和分类 (2) 1.1.3 离合器的设计要求 (2) 1.2 摩擦离合器的组成 (3) 1.3 从动盘的选择 (4) 1.4 压紧弹簧和布置形式的选择 (4) 1.5 膜片弹簧支承形式的选择 (5) 1.6 压盘的驱动形式 (6) 1.7 离合器的通风散热 (6) 2 离合器的主要参数的选择 (7) 2.1 后备系数β (7) 2.2 单位压力p0 (7) 2.3 摩擦系数f、摩擦面数Z和离合器间隙Δt (8) 2.4 摩擦片的尺寸计算及校核 (9) 2.4.1 摩擦片外径D、内径d和厚度b (9) 2.4.2 摩擦片平均摩擦半径p p (10) 2.4.3 离合器的静摩擦力矩p p (10) 2.4.4 摩擦片的校核 (10) 3 离合器主要零件的设计 (12) 3.1 从动盘的设计 (12) 3.1.1 从动片的设计 (12) 3.1.2 从动盘毂的设计 (12) 3.1.3 摩擦片的设计 (13) 3.1.4 波形片的设计 (14)

3.2 离合器盖的总成 (14) 3.2.1 离合器盖的设计 (14) 3.2.2 压盘的设计 (14) 3.2.3 传动片的选择 (16) 3.2.4 支承环 (16) 3.2 分离轴承的总成 (16) 4 膜片弹簧的设计 (17) 4.1 拉式膜片弹簧的结构特点 (17) 4.2膜片弹簧基本参数的选择 (17) 4.3 膜片弹簧的弹性特性 (18) 4.4 膜片弹簧的强度计算 (19) 4.5 膜片弹簧的材料及制造工艺 (21) 5 扭转减振器的设计 (23) 5.1 扭转减振器的概述 (23) 5.2 扭转减振器的参数选择 (23) 5.2.1 扭转减振器的主要参数 (23) 5.2.2 扭转减振器参数的具体选择 (23) 5.3 减振弹簧的设计 (24) 5.3.1 减振弹簧的分布半径 (25) 5.3.2 单个减振弹簧的工作压力 (25) 5.3.3 减振弹簧的尺寸设计 (25) 6 离合器操纵机构的设计 (27) 6.1 离合器操纵机构的设计要求 (27) 6.2 离合器操纵机构形式的选择 (27) 6.3 离合器操纵机构的设计计算 (28) 6.3.1 操纵力传动比的计算 (28) 6.3.2 操纵机构踏板行程的计算 (28) 6.3.3 操纵力的计算及校核 (29) 6.3.4 分离离合器所做的功 (29)

前刹车调整臂外壳(CA10B 解放牌汽车)说明书

设计题目:CA10B解放牌汽车前刹车调整臂外壳夹具设计 学校: 姓名: 学号: 指导教师:

序言 (3) 一、零件的分析 (3) (一)、零件的用途介绍。 (3) (二)、零件的工艺分析。 (3) 二、工艺规程设计 (4) (一)、确定毛坯的制造形式 (4) (二)、基准的选择 (4) 四、机械加工余量,工序尺寸及毛坯尺寸的确定。 8 三、夹具设计 (25) (一)定位基准的选择 (25) (二)切削力及夹紧力计算 (25) (三)定位误差分析 (26) 参考文献......................................... 错误!未定义书签。

序言 机械制造工艺学课程设计是在我们学完了大半部分大学基础和专业课,并进行了生产实习的基础上进行的一个教学环节。它要求我们学生全面地综合地运用本课程及其有关先前修的理论和实践知识,进行零件加工工艺规程的设计,机床夹具设计和刀具、量具的正确运用。 我希望能通过这次课程设计加深一下对先前学过的专业知识的理解和运用,培养独立的分析和解决工程实践问题的能力和熟悉并运用手册、规程及图表资料编写技术文件的基本技能,努力养成创新、严谨的工作态度。 一、零件的分析 (一)、零件的用途介绍。 我们这次题目做的零件是CA10B解放牌汽车“前刹车调整臂外壳”,它的主要作用是对前刹车调整臂进行支撑和保护,它的中心是一个花键孔,外面是蜗轮齿。侧面有一个蜗杆轴,头上有一个四方,调整刹车用。最外头有一个孔,装销子连接刹车分泵。孔及键槽和轴配合传递扭矩达到调整刹车的作用。 (二)、零件的工艺分析。 本零件用于支撑和保护前刹车调整臂,同时也传递力矩,因此对零件有一定强度要求。选用KT350,抗拉强度达到300Mpa,而且可锻铸铁可以承受震动或冲击,这些铸件如果是大批量生产,则它的底成本优点便更加突出。

汽车设计课程设计轿车后轮制动器设计

目录 第1章概述 (1) 1.1 鼓式制动器的简介 (1) 1.2鼓式制动器的组成固件 (1) 1.3鼓式制动器的工作原理 (1) 1.4鼓式制动器的产品特性 (2) 1.5设计基本要求和整车性能参数 (2) 第2章鼓式制动器的设计计算 (2) 2.1车辆前后轮制动力的分析 (2) 2.2前、后轮制动力分配系数β的确定 (5) 2.3制动器最大制动力矩 (6) 第3章制动器结构设计与计算 (6) 3.1制动鼓壁厚的确定 (6) 3.2制动鼓式厚度N (6) 3.3动蹄摩擦衬片的包角β和宽度b (7) 3.4P的作用线至制动器中心的距离α (7) 3.5制动蹄支销中心的坐标位置是k与c (8) 3.6摩擦片摩擦系数f (8) 第4章制动器主要零部件的结构设计 (8) 4.1制动鼓 (8) 4.2制动蹄 (8) 4.3制动底板 (9) 4.4制动蹄的支承 (9) 4.5制动轮缸 (9) 4.6制动器间隙 (9) 第5章校核 (10) 5.1制动器的热量和温升的核算 (10) 5.2制动器的摩擦衬片校核 (11) 5.3驻车制动计算 (11)

第1章概述 1.1鼓式制动器的简介 鼓式制动器也叫块式制动器,是靠制动块在制动轮上压紧来实现刹车的。鼓式制动是早期设计的制动系统,其刹车鼓的设计1902年就已经使用在马车上了,直到1920年左右才开始在汽车工业广泛应用。现在鼓式制动器的主流是内张式,它的制动块(刹车蹄)位于制动轮内侧,在刹车的时候制动块向外张开,摩擦制动轮的内侧,达到刹车的目的。近三十年中,鼓式制动器在轿车领域上已经逐步退出让位给盘式制动器。但由于成本比较低,仍然在一些经济类轿车中使用,主要用于制动负荷比较小的后轮和驻车制动。 1.2 鼓式制动器的组成固件 鼓式制动器的旋转元件是制动鼓,固定元件是制动蹄。制动时制动蹄鼓式制动器在促动装置作用下向外旋转,外表面的摩擦片压靠到制动鼓的内圆柱面上,对鼓产生制动摩擦力矩。 凡对蹄端加力使蹄转动的装置统称为制动蹄促动装置,制动蹄促动装置有轮缸、凸轮和楔。 以液压制动轮缸作为制动蹄促动装置的制动器称为轮缸式制动器;以凸轮作为促动装置的制动器称为凸轮式制动器;用楔作为促动装置的制动器称为楔式制动器。 鼓式制动器比较复杂的地方在于,许多鼓式制动器都是自作用的。当制动蹄与鼓发生接触时,会出现某种楔入动作,其效果是借助更大的制动力将制动蹄压入鼓中。楔入动作提供的额外制动力,可让鼓式制动器使用比盘式制动器所用的更小的活塞。但是,由于存在楔入动作,在松开制动器时,必须使制动蹄脱离鼓。这就是需要一些弹簧的原因。弹簧有助于将制动蹄固定到位,并在调节臂驱动之后使它返回。 1.3 鼓式制动器的工作原理 在轿车制动鼓上,一般只有一个轮缸,在制动时轮缸受到来自总泵液力后,轮缸两端活塞会同时顶向左右制动蹄的蹄端,作用力相等。但由于车轮是旋转的,制动鼓作用于制动蹄的压力左右不对称,造成自行增力或自行减力的作用。因此,业内将自行增力的一侧制动蹄称为领蹄,自行减力的一侧制动蹄称为从蹄,领蹄的摩擦力矩是从蹄的2~2.5倍,两制动蹄摩擦衬片的磨损程度也就不一样。 为了保持良好的制动效率,制动蹄与制动鼓之间要有一个最佳间隙值。随着摩擦衬片磨损,制动蹄与制动鼓之间的间隙增大,需要有一个调整间隙的机构。过去的鼓式制动器间隙需要人工调整,用塞尺调整间隙。现在轿车鼓式制动器都是采用自动调整方式,摩擦衬片磨损后会自动调整与制动鼓间隙。当间隙增大时,制动蹄推出量超过一定范围时,调整间隙机构会将调整杆(棘爪)拉到与调整齿下一个齿接合的位置,从而增加连杆的长度,

前刹车调整臂外壳加工工艺规程及专用夹具设计

优秀设计 XXXX大学 毕业设计说明书 学生姓名:学号: 学院: 专业: 题目:前刹车调整臂外壳的机械加工工艺规程 及其专用夹具设计 指导教师:职称: 职称: 20**年12月5日

毕业设计(论文)任务书

摘要 调整臂外壳的加工工艺及专用夹具设计,考虑到零件在机床运行过程中所受冲击不大,零件结构又比较简单,故选择铸造。调整臂外壳的主要加工面是调整臂的几个端面、方槽和孔,由于面的加工精度要比孔的加工精度容易保证。因此,采用先面后孔的原则,以保证加工精度。该设计中,应先以大端外圆加工出两端面,再以该基准面加工小段端面和相应的孔。在其余工序中,均以此孔与端面为定位基准,加工调整臂的孔、槽和一些端面,在整个加工过程中,用到了车床、铣床和钻床。为了加工精确快速,特别设计了铣侧面、镗孔和铣槽的专用夹具,并对它们的定位都采用了一面两销定位。由于该零件的尺寸不大,所需的夹紧力不大。因此,夹紧方式都采用手动夹紧,它的夹紧方式简单,机构的设计更为方便,满足夹紧要求。 关键词:调整臂外壳零件,毛坯,加工工序,切削用量,专用夹具,装夹

ABSTRACT Adjusting arm housing processing technology and special fixture design,Taking into account the parts in the machine is not running during the hardest hit, spare parts and relatively simple structure, so select the cast.Adjusting arm housing the main processing area is to adjust a few arm end, square slots and openings, due to surface precision machining accuracy than the hole is hard to guarantee.Therefore, using the principles of the hole after the first plane to ensure accuracy. The design should be the first to be processed into both ends of the big end of cylindrical surface, then the base-level face processing in short sections and the corresponding hole.In the remaining processes are positioning this as the base hole and face processing adjustment arm holes, slots, and some face in the whole process, the use of the lathe, milling and drilling.In order to precise and rapid processing, specially designed side milling, boring and milling slot fixture, and their positioning have adopted the two side pin positioning.As the size of the parts is not required clamping force is not big.Therefore, the clamping means are manually clamped, clamping it simple, more convenient for the design of institutions to meet the clamping requirements. Key words:Adjustment arm shell parts, rough, processing technology, a dedicated fixture, positioning, clamping

汽车理论汽车设计课程设计说明书

湖北汽车工业学院 Hubei Automotive Industries Institute 课程设计说明书 课程名称汽车理论 设计题目汽车动力性 班号专业车辆工程学号 学生姓名 指导教师(签字) 起止日期 2011 年 7 月 4 日—— 2011 年 7 月 9 日

目录 1.设计任务及要求.........................................1 2.车辆参数 (2) 3.汽车动力性能计算............. ..... ................... 3.1驱动力-行驶阻力平衡图...................... 3.2最高转速Uamax....................... 3.3加速时间t............................... 3.4汽车加速度倒数图............................... 3.5汽车加速时间图............................... 3.6汽车爬坡度图............................... 3.7汽车动力特性图................................ 3.8汽车功率平衡图.................................. 4.GUI界面设计........................................ 5.归纳与总结........................................ 6.参考文献......................................

汽车设计课程设计钢板弹簧设计说明

工程技术学院 课程设计 题目:设计载货汽车的纵置刚板弹簧 专业:车辆工程 年级: 09级 学号: 20091617 姓名:仝明跃 指导教师:韩继光 日期: 2012年6月2日 农业大学工程技术学院 目录:

一、课程设计任务书 (3) 一、课程设计的性质、目的、题目和 (3) 二、课程设计的容及工作量 (4) 二、设计计算说明书 (4) 一、叶片厚度、宽度及数目的计算 (4) 二、叶片长度的计算 (6) 三、板弹簧的刚度 (6) 四、板弹簧总成在自由状态下 的弧度及曲率半径的计算 (7) 五、叶片预紧力的确定 (7) 六、装配后板弹簧总成弧高及 曲率半径的计算 (8) 七、板弹簧各叶片应力的计算 (8) 八、各叶片数据 (9) 三、设计参考资料 (9)

课程设计任务书 一、课程设计的性质、目的、题目和任务 本课程设计是学生在完成基础课、技术基础课和大部分专业课学习后的一个教学环节,是培养学生应用已学到的理论知识来解决实际工程问题的一次训练,并为毕业设计奠定基础。 1、课程设计的目的是: (1)进一步熟悉汽车设计理论教学容; (2)培养学生理论联系实际的能力; (3)训练学生综合运用知识的能力以及分析问题、解决问题的能力。 2、设计题目: 设计载货汽车的纵置钢板弹簧 (1) 纵置钢板弹簧的已知参数 材料选用60Si2MnA ,弹性模量取E=2.1×105MPa 3、课程设计的任务: (1)由已知参数确定汽车悬架的其他主要参数; (2)计算悬架总成中主要零件的参数; (3)绘制悬架总成装配图。 二、课程设计的容及工作量

根据所学过的机械零件设计、汽车构造、汽车理论、汽车设计以及金属力学性能等课程,完成下述涉及容: 1.学习汽车悬架设计的基本容 2.选择、确定汽车车悬架的主要参数 3.确定汽车悬架的结构 4.计算悬架总成中主要零件的参数 5.撰写设计说明书 6.绘制悬架总成装配图、零部件图共计1A2 设计计算说明书 一 叶片厚度、宽度及数目的计算 弹簧叶片材料为60Si2MnA ,许用弯曲应力p σ=588 MPa 挠度增大系 数δ=1.3,E=2.1× 105 MPa 。P=20200N, f C =9.6cm, L=120CM, S=6cm, L C =114cm. 1、主片厚度的计算 根据公式h=C P C EF L 62δσ 得; h=C P C EF L 62δσ=82.06 .9101.265883.11145 2=?????cm