公司生产车间风险点辨识清单

安全生产风险辨识清单

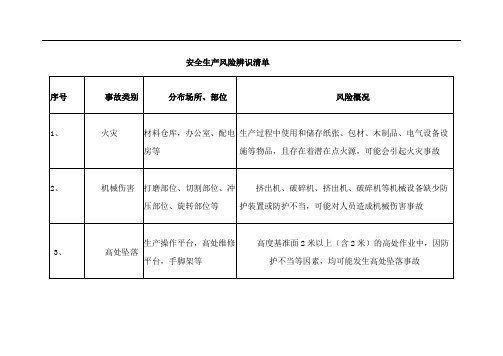

高处坠落

生产操作平台,高处维修平台,手脚架等

高度基准面2米以上(含2米)的高处作业中,因防护不当等因素,均可能发生高处坠落事故

4、

触电

生产车间、办公室、仓库、配电房、临时用电区域等

使用电气设备存在隐患等会造成触电事故

5、

车辆伤害

车辆行驶区域等

车辆在厂区运输时,因环境或人员、设备影响会发生车辆伤害事故

安全生产风险辨识清单

序号

事故类别

分布场所、部位

风险概况

1、

火灾ห้องสมุดไป่ตู้

材料仓库,办公室、配电房等

生产过程中使用和储存纸张、包材、木制品、电气设备设施等物品,且存在着潜在点火源,可能会引起火灾事故

2、

机械伤害

打磨部位、切割部位、冲压部位、旋转部位等

挤出机、破碎机、挤出机、破碎机等机械设备缺少防护装置或防护不当,可能对人员造成机械伤害事故

9、

其它伤害(中暑)

高温区域等

若人员常期在高温区域等区域,进行高温作业、烈日曝晒,加之工作强度过大、时间过长、睡眠不足、过度疲劳等,可能引起中暑。

10、

其它伤害(跌伤和扭伤)

生产作业区等

若人员在生产作业区等湿滑区域作业末做防滑、或作业不慎、用力不当,可能引起跌伤或扭伤

6、

物体打击

生产车间、机器生产加工的工件、挂件下方区域、临边等

检修或装卸作业时,物体打击事故

7、

灼烫(高温)

生产车间切割区域、发热传热部位等

本公司使用生产中涉及到切割作业、烘箱烤炉等高温设备,如果不慎接触设备、设施高温发热部件,就有可能发生灼烫(高温)事故

8、

坍塌

货物堆高处、临时手脚架等

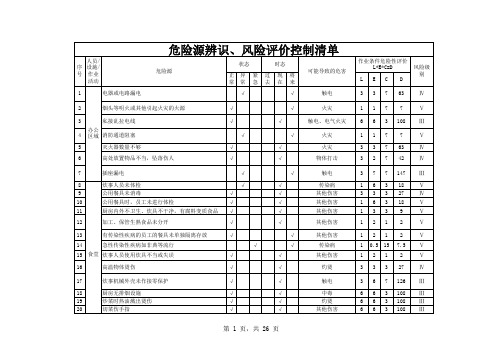

危险源辨识、风险评价控制清单(公司、车间、部分作业现场)

109

的使 用

防护罩缺失

110

安全防护装置松脱

注塑 机使

用

CO2压 力储 罐及 管道

旋转 线

雪花 机

喷涂 机器

手

状态

时态

正异 紧 过 现 将

常常 急 去 在 来

√

√

√

√

√

√

√

√

√

√

√

√

可能导致的危害

机械伤害 机械伤害 机械伤害

压伤 缠绕伤害

压伤

作业条件危险性评价 L*E*C=D

LEC D

风险级 别

321 6

触电、电气火灾

火灾 火灾 物体打击

7

插座漏电

8

炊事人员未体检

9

公用餐具未消毒

10

公用餐具时,员工未进行体检

11

厨房内外不卫生、炊具不干净,有腐料变质食品

12

加工、保管生熟食品未分开

13

有传染性疾病的员工的餐具未单独隔离存放

14

急性传染性疾病如非典等流行

15 食堂 炊事人员使用炊具不当或失误

16

高温物体烫伤

Ⅴ

√

触电

1 1 15 15

Ⅴ

√

触电

1 1 15 15

Ⅴ

√

触电

1 2 15 30

Ⅳ

√

触电

1 2 15 30

Ⅳ

√

触电

1 2 15 30

Ⅳ

√

火灾

3 1 15 45

Ⅳ

√

火灾

3 1 15 45

Ⅳ

√

眼睛伤害

3 2 3 18

Ⅴ

√

中毒

生产部(生产线部分)危险源辨识表

32.

行走时不注意

车辆伤害

33.

下料口出料时现场有机动车

配电室

变配电

触电

34.

火灾

35.

电磁幅射

36.

空压机

触电伤害

37.

噪声伤害发电机

运行及维护

火灾

40.

触电

41.

噪声伤害

42.

洗车场

冲洗罐车

车辆伤害

43.

罐车

清理罐内废料

车辆伤害

44.

高处坠落

45.

粉尘伤害

46.

机械伤害

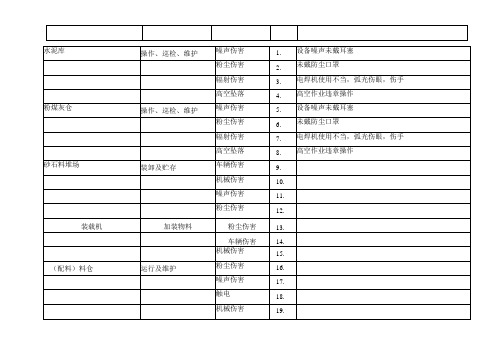

水泥库

操作、巡检、维护

噪声伤害

1.

设备噪声未戴耳塞

粉尘伤害

2.

未戴防尘口罩

辐射伤害

3.

电焊机使用不当,弧光伤眼,伤手

高空坠落

4.

高空作业违章操作

粉煤灰仓

操作、巡检、维护

噪声伤害

5.

设备噪声未戴耳塞

粉尘伤害

6.

未戴防尘口罩

辐射伤害

7.

电焊机使用不当,弧光伤眼,伤手

高空坠落

8.

高空作业违章操作

砂石料堆场

47.

混凝土

生产活动

幅射伤害

48.

批准:张一松0

目核:员工代表:制表:日期:2021年7月15日

装卸及贮存

车辆伤害

9.

机械伤害

10.

噪声伤害

11.

粉尘伤害

12.

装载机

加装物料

粉尘伤害

13.

车辆伤害

14.

机械伤害

15.

(配料)料仓

运行及维护

粉尘伤害

车间全套危险源辨识、控制与风险评价清单

现在

正常

化学灼伤

3 3 3 27 2类 按规定正确穿戴整齐

现在

正常

火灾或爆炸

3 3 7 63 2类 按规定正确穿戴整齐

现在 异常,应急

化学灼伤

3 6 3 54 2类 按规定正确穿戴整齐

现在 异常,应急

化学灼伤

1 6 3 18 2类 按规定正确穿戴整齐

39

接触高温设备或管线,蒸汽 泄漏

现在

正常

烫伤

40

现在

正常

中毒

是非 判断

风险评价 (风险概率评价法)

风险

现有控制措施

3 6 3 54 2类 穿戴好防护用品

3 6 7 126 2类 穿戴好防护用品

3

现场违章动火作业

现在

正常

火灾或爆炸

3 6 7 126 2类 严禁违章作业

4

氨卸料管线/槽车泄漏

将来 异常,应急 化学灼伤/火灾或爆炸

3 3 40 360 3类 按操作规程进行操作

102

现场消防设施不能正常使用 或火灾发生后不懂处置

将来

异常,应急

火灾

3 6 1 18

1类

定期检查保养,组织学习事故 演练

103

未按规定着装

现在

正常

机械搅拌伤害

3 6 1 18 1类 按规定正确穿戴整齐

104

劳保用具穿戴不齐

现在

正常

伤害身体

3 6 1 18 1类 按规定正确穿戴整齐

105

焊接产生弧光

危险源辨识与控制和风险评价清单(车间岗位)

岗位:浸出岗位

活动/对象:操作 分析人员: 日期: 年 月 日

序号

产品、服务活动/ 过程

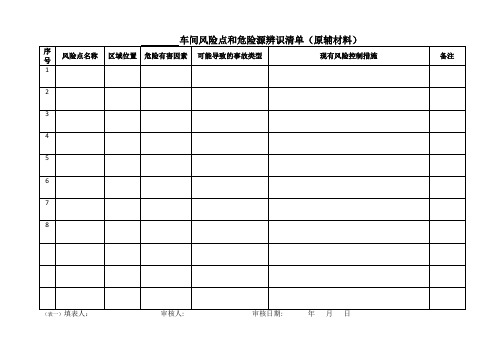

风险点和危险源辨识清单

(表一)

(表二)

(表三)

(表四)

(表五)

(表七)

宁夏长明天然气开发有限公司生产运行部风险评价及风险分级清单

(表七)

宁夏长明天然气开发有限公司设备维护部风险评价及风险分级清单

(表七)

宁夏长明天然气开发有限公司综合管理部风险评价及风险分级清单

(表七)

(表八)

附:作业条件危险性分析(LEC)法

作业条件危险性分析(LEC)法

一、简述

LEC评价法是对具有潜在危险性作业环境中的危险源进行半定量的安全评价方法。

该方法采用与系统风险率相关的3种方面指标值之积来评价系统中人员伤亡风险大小。

这3种方面分别是:L为发生事故的可能性大小;E为人体暴露在这种危险环境中的频繁程度;C为一旦发生事故会造成的损失后果。

风险分值D=LEC。

D值越大,说明该系统危险性大,需要增加安全措施,或改变发生事故的可能性,或减少人体暴露于危险环境中的频繁程度,或减轻事故损失,直至调整到允许范围内。

二、量化分值标准

对这3种方面分别进行客观的科学计算,得到准确的数据,是相当繁琐的过程.为了简化评价过程,采取半定量计值法.即根据以往的经验和估计,分别对这3方面划分不同的等级,并赋值。

具体如下:

事故发生的可能性(L)

暴露于危险环境的频繁程度(E)

注:D值>320为重大风险(红色)

D值70—320为级较大风险(橙色)D值20-70为一般风险(黄色)

D值<20为低风险(蓝色)

公司风险点和危险源辨识清单

(表六)

(表九)。

车间岗位风险特点辨识明细

车间岗位风险特点辨识明细车间是生产的核心环节,其中的岗位风险特点的辨识对于保障员工的安全和企业的生产经营具有重要意义。

下面将从几个方面对车间岗位风险特点的辨识进行详细阐述。

首先,车间岗位风险特点主要体现在工艺流程中的物理因素。

如车间生产过程中可能涉及到高温、高压、高磁场等物理因素对员工的安全构成威胁。

在进行岗位风险特点的辨识时,需要明确工艺流程中的物理因素,并确定可能导致的安全风险,以便采取相应的防护措施。

其次,车间岗位风险特点还体现在化学物质的使用和储存过程中。

车间生产过程中经常使用各类化学物质,这些化学物质的品种繁多,性质复杂,对员工的安全构成潜在威胁。

使用和储存化学物质的过程中,可能会发生泄漏、爆炸、中毒等事故,因此在辨识岗位风险特点时需要详细了解化学物质的性质和使用过程,并制定相应的安全操作规程。

第三,车间岗位风险特点还表现在设备和机械操作中。

车间中存在各种类型的机械设备,如起重机、压力机等,这些设备的操作存在一定的风险。

例如,在操作机械设备时,可能会发生设备故障、意外启动、误操作等情况,对员工的人身安全造成威胁。

在辨识岗位风险特点时,需要了解设备的使用方法、操作规程,以及存在的潜在风险,并采取相应的安全管理措施。

此外,车间岗位风险特点还包括环境因素的影响。

如车间内可能存在噪声、振动、电磁辐射等环境因素,这些因素对员工的身体健康构成潜在威胁。

在辨识岗位风险特点时,需要对车间环境进行评估和监测,并采取相应的控制措施,降低环境因素对员工的影响。

综上所述,车间岗位风险特点的辨识是确保员工安全和企业正常生产运营的重要工作,需要详细了解工艺流程、化学物质使用和储存、设备机械操作、环境因素等方面的情况,明确潜在的安全风险并采取相应的控制措施。

只有做好岗位风险特点的辨识工作,才能有效预防事故的发生,确保车间的安全和生产的正常进行。

事故风险辨识清单和风险管控措施清单

安全出口设置不足或通道堵塞,紧急情况时人员无法及时疏散

其他伤害

蓝色

1.4结构件成品区

序号

风险点(单元)名称

所在位置

存在的主要危险(有害)因素

易发生的事故类型

备注

1

配电箱

结构件成品区

绝缘破坏或电器裸露导致触电,短路时产生的高温或火花引发火灾

触电、火灾

蓝色

2

低压临时线路

结构件成品区

线路绝缘不良导致触电,产生的电弧火花而引起火灾

蓝色

11

管道的安全防护

切割作业区域

管道内流动的易燃易爆介质因静电作用或超压,导致火灾和爆炸

火灾、其它爆炸

蓝色

12

管道的敷设和支架

切割作业区域

管道敷设位置不合适或支架不牢固,导致管道泄露时不易发现而发生爆炸

容器爆炸

蓝色

13

空压机周边环境

切割作业区域

空压机产生的高温气体引燃易燃易爆物资而导致火灾和爆炸

火灾、其他爆炸

切割作业区域

主梁塑性变形、制动器失效、吊钩和滑轮组破损、钢丝绳断裂等,导致物体坠落

起重伤害

蓝色

6

起重机械主要防护装置

切割作业区域

起升高度限位器、起重量限制器、力矩限制器等失效,导致冲顶、超载,或起重机倾翻

起重伤害

蓝色

7

起重机械吊索具

切割作业区域

吊索具选配不当,或变形、破断,导致吊物高处坠落

起重伤害

蓝色

起重伤害

蓝色

6

起重机械吊索具

结构件成品区

吊索具选配不当,或变形、破断,导致吊物高处坠落

起重伤害

蓝色

7

起重机械起重机操作

安全风险辨识表

1

6

15

90

B

24

*****汽化及*****过程中设备及管道老化破损、连接处密闭不严等缺陷,可造成*****泄漏

中毒和窒息

1

6

15

90

B

25

*****生产中工艺控制失误、*****速度过快,可使*****釜压力升高,有毒的反应气体从釜内喷溅冲出,可引起现场人员中毒

中毒和窒息

1

6

15

90

中毒和窒息

1

6

15

90

B

42

*****釜在生产时使用蒸汽,高温设备和蒸汽管道的绝热缺陷,人员防护不当不慎接触高温设备可导致灼烫

灼烫

1

6

7

42

A

43

*****釜冲料、高温腐蚀性的气体喷出、可能引起人员烫伤

灼烫

1

6

7

42

A

44

****

*****到*****釜时的冲击造成有毒气体泄漏

灼烫、中毒和窒息

1

6

7

15

在反应釜、计量槽、尾气处理设备管道等检修过程中,如果腐蚀性介质没有清洗处理干净,作业人员接触会引起化学灼伤

灼烫

3

2

3

18

—

16

吊篮超载,钢绳断裂负荷失落,下方有人作业

起重伤害

1

6

15

90

B

17

吊篮违规载人,钢绳断裂负荷失落

起重伤害

0.5

0.5

15

3.75

—

18

*****

*****、*****为压力容器设备,未定期检验、存在质量问题,可能引发*****爆炸

炼焦车间各岗位风险辨识

按规程操作

1*2

32

挂炉门时

因故延长推焦时间10分钟以上时,未及时把炉门重新上好

损坏炉体

按规程操作

1*2

33

推焦时

推焦司机未得到拦焦车司机可以推焦信号时就才能进行推焦操作

拦焦车人身事故、机车被烧或红焦落地等生产事故

按规程操作

1*2

34

推焦时

推焦司机未得到熄焦车司机可以推焦信号时就才能进行推焦操作

1*2

58

熄焦时

熄焦时间过短或过长

红焦未熄灭烧坏皮带及焦炭水分不合格

按规程操作

1*2

59

接焦时

接焦时行车速度不均匀

接焦不均匀,熄焦困难

结焦速度与推焦杆运行速度相适应

1*2

60

导烟车

晾炉时

同座焦炉,晾炉超过三个炉号

损坏炉体,影响煤气质量

按规程操作

1*2

61

导烟车

炉顶盖除尘孔盖

除尘孔盖盖好后不用粘土火泥泥浆密封

炼焦车间各岗位风险辨识

部门:炼焦车间 日期:20xx年6月26日 编号:

序号

岗位

作业活动

危险源

可能导致的事故

现有的控制措施

风险度

1

五大车

驾驶五大车

五大车开车撞挡

损坏五大车或人身事故

按规程操作

1*2

2

五大车未停上车

人员被摔伤

按规程操作

1*2

3

五大车急刹车

损坏五大车或人身事故

按规程操作

1*2

4

信号不齐或不可靠

炉顶冒烟冒火

按规程操作

1*2

62

07-打磨车间危险源辨识与风险评价清单

伤害339来自1.定期组织演练,提高应急处置能力。

2.使用过程中用力过猛砂轮片断裂,残片飞出击伤人员;

3.角磨机、抛光机防护罩损害,操作人员头发、衣袖卷入;

4.打磨工具电源线破损或接地不良造成漏电;

5.现场通风、除尘不良或者操作者未按照要求穿戴防护用具,作业人员吸入粉尘。1.进入作业现场未按照要求佩戴劳动防护用具;

1.设备带病作业,限制器或控制系统失灵;

2.操作人员未经培训作业;

3.电器线路老化,漏电

4.误操作或违章作业。

5.物品摆放过高

1.6.女员工头发未卷在帽子里

车辆

伤害

2

2

4

1.定期组织演练,提高应急处置能力。

2.使用过程中用力过猛砂轮片断裂,残片飞出击伤人员;

3.角磨机、抛光机防护罩损害,操作人员头发、衣袖卷入;

3

3

9

1.对人员培训,新入职人员落实三级安全教育培训,培训合格方能上岗;

2.现场物料采取防滚动措施,直接落地存放或物料多层摆放的应层级之间使用垫条;

3.现场物料分类摆放,保持通道畅通;

4.现场管理人员和安全管理人员不定时巡查,发现隐患及时整改,及时纠正和制止违章。

5.现场张贴警示标识.危险告知和操作规程。

13.安全管理人员和现场管理人员不定时巡查,公司及车间定期组织全面检查,及时整改隐患,及时纠正和制止违章;

2

细磨

打磨机、电器、线路、物品摆放

1.设备带病作业,限制器或控制系统失灵;

2.操作人员未经培训作业;

3.电器线路老化,漏电

4.误操作或违章作业。

5.物品摆放过高

6.女员工头发未卷在帽子里

其他

伤害

9.对人员培训,经培训考核合格方能上岗;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械伤害

1.工件装卡应牢固,卡盘装卡工件应牢固;2.平台应只放置单次本工序加工工 件加工能力的工件、工装。3.严禁用手固定工件进行作业。

01-10-03D

防护罩

无防护罩、防护罩不牢固 导致伤人

机械伤害 1.主轴高速旋转作业时必须加装防护罩;2.防护罩必须完好,安装牢固。

01-10-04D

手轮

旋转造成伤害

01-09-06D

机床配电箱

绝缘破坏或电器裸露导致 触电

触电

1.严禁过载使用;2.严禁机床运转时打开配电箱;3.线路应无裸露,预防触电 伤害。

01-09-07D

个人防护

劳保用品穿戴不当导致人 员受伤

1.必须遵守机床工一般安全规程;2.必须佩戴护目镜;3.严禁戴手套操作机 机械伤害 床;4.工作服严格按照规定穿戴,长发必须戴工作帽。防止衣服、头发被机床

触电

应杜绝滴漏跑冒飞溅浸出,机床周边 地面应干燥、整洁。

01-05-06D

机床配电箱

绝缘破坏或电器裸露导致 触电

触电

1.严禁过载使用;2.严禁机床运转时打开配电箱;3.线路应无裸露,预防触电 伤害。

01-05-07D

个人防护

劳保用品穿戴不当导致人 员受伤

1.必须遵守机床工一般安全规程;2.必须佩戴护目镜;3.严禁戴手套操作机 机械伤害 床;4.工作服严格按照规定穿戴,长发必须戴工作帽。防止衣服、头发被机床

缠绕;5.严禁酒后上岗。

锁管机车间车床风险辨识管控清单

序号

车间:锁管 机 岗车位间:数控 车床(06)

风险点

风险辨识

可能导致 的事故

责任人: 主要防范措施

01-06-01D

主轴孔末端

主轴与物料高速旋转,导 致加工件伤人

机械伤害 1.装卡工件、料应在安全范围;2.主轴孔末端周围防护罩应紧固。

01-06-02D

锁管机车间车床风险辨识管控清单

序号

车间:锁管 机 岗车位间:普通 车床(01)

风险点

风险辨识

可能导致 的事故

责任人: 主要防范措施

01-01-01D

主轴孔末端

主轴与物料高速旋转,导 致加工件伤人

机械伤害 1.装卡工件、料应在安全范围;2.主轴孔末端周围防护罩应紧固。

01-01-02D

卡盘

卡盘与物料高速旋转导致 伤害

机械伤害Байду номын сангаас1.卡盘与主轴连接牢固,卡盘装卡工件应紧固;2.车刀、刀杆应无裂痕。

01-01-03D

刀台

受力松动断裂不定向脱落 飞撞导致伤人

机械伤害 装卡刀具必须牢固。

01-01-04D

手轮

旋转造成伤害

机械伤害 手轮把手应牢固,防止手轮转动伤害。

01-01-05D

油、液

飞溅滴漏漫溢造成电路漏 电电伤

触电

缠绕;5.严禁酒后上岗。

锁管机车间车床风险辨识管控清单

序号

车间:锁管 机 岗车位间:数控 车床(07)

风险点

风险辨识

可能导致 的事故

责任人: 主要防范措施

01-07-01D

主轴孔末端

主轴与物料高速旋转,导 致加工件伤人

机械伤害 1.装卡工件、料应在安全范围;2.主轴孔末端周围防护罩应紧固。

01-07-02D

卡盘

卡盘与物料高速旋转导致 伤害

机械伤害 1.卡盘与主轴连接牢固,卡盘装卡工件应紧固;2.车刀、刀杆应无裂痕。

01-03-03D

刀台

受力松动断裂不定向脱落 飞撞导致伤人

机械伤害 装卡刀具必须牢固。

01-03-04D

油、液

飞溅滴漏漫溢造成电路漏 电电伤

触电 应杜绝滴漏跑冒飞溅浸出,机床周边地面应干燥、整洁。

缠绕;5.严禁酒后上岗。

锁管机车间车床风险辨识管控清单

序号

车间:锁管 机 岗车位间:数控 车床(03)

风险点

风险辨识

可能导致 的事故

责任人: 主要防范措施

01-03-01D

主轴孔末端

主轴与物料高速旋转,导 致加工件伤人

机械伤害 1.装卡工件、料应在安全范围;2.主轴孔末端周围防护罩应紧固。

01-03-02D

机械伤害 手轮把手应牢固,防止手轮转动伤害。

01-10-05D

油、液

飞溅滴漏漫溢造成电路漏 电电伤

01-09-03D

横臂

横臂水平弧形运动或上下 运动导致伤人

机械伤害 1.横臂活动范围内应无人员活动;2.横臂活动范围内应无妨碍横臂动作的物品

01-09-04D

手轮

旋转造成伤害

机械伤害 手轮把手应牢固,防止手轮转动伤害。

01-09-05D

油、液

飞溅滴漏漫溢造成电路漏 电电伤

触电 应杜绝滴漏跑冒飞溅浸出,机床周边地面应干燥、整洁。

缠绕;5.严禁酒后上岗。

锁管机车间车床风险辨识管控清单

序号

车间:锁管 机 岗车位间:数控 车床(04)

风险点

风险辨识

可能导致 的事故

责任人: 主要防范措施

01-04-01D

主轴孔末端

主轴与物料高速旋转,导 致加工件伤人

机械伤害 1.装卡工件、料应在安全范围;2.主轴孔末端周围防护罩应紧固。

01-04-02D

应杜绝滴漏跑冒飞溅浸出,机床周边 地面应干燥、整洁。

01-01-06D

机床配电箱

绝缘破坏或电器裸露导致 触电

触电

1.严禁过载使用;2.严禁机床运转时 打开配电箱;3.线路应无裸露,预防 触电伤害。

01-01-07D

个人防护

劳保用品穿戴不当导致人 员受伤

1.必须遵守机床工一般安全规程;2. 必须佩戴护目镜;3.严禁戴手套操作 机械伤害 机床;4.工作服严格按照规定穿戴, 长发必须戴工作帽。防止衣服、头发 被机床缠绕;5.严禁酒后上岗。

平台上压板与工件或卡盘 松动导致伤害

机械伤害

1.工件装卡应牢固,卡盘装卡工件应牢固;2.平台应只放置单次本工序加工工 件加工能力的工件、工装。3.严禁用手固定工件进行作业。

01-08-03D

横臂

横臂水平弧形运动或上下 运动导致伤人

机械伤害 1.横臂活动范围内应无人员活动;2.横臂活动范围内应无妨碍横臂动作的物品

01-07-05D

机床配电箱

绝缘破坏或电器裸露导致 触电

触电

1.严禁过载使用;2.严禁机床运转时打开配电箱;3.线路应无裸露,预防触电 伤害。

01-07-06D

个人防护

劳保用品穿戴不当导致人 员受伤

1.必须遵守机床工一般安全规程;2.必须佩戴护目镜;3.严禁戴手套操作机 机械伤害 床;4.工作服严格按照规定穿戴,长发必须戴工作帽。防止衣服、头发被机床

缠绕;5.严禁酒后上岗。

锁管机车间车床风险辨识管控清单

序号

车间:锁管 机 岗车位间:摇臂 钻床(08)

风险点

风险辨识

可能导致 的事故

责任人: 主要防范措施

01-08-01D

主轴

主轴与钻头高速旋转,导 致加工件伤人

机械伤害 1.必须选用规定范围的钻套、钻头;2.钻套、钻头应牢固。

01-08-02D

平台

缠绕;5.严禁酒后上岗。

锁管机车间车床风险辨识管控清单

序号

车间:锁管 机 岗车位间:普通 车床(05)

风险点

风险辨识

可能导致 的事故

责任人: 主要防范措施

01-05-01D

主轴孔末端

主轴与物料高速旋转,导 致加工件伤人

机械伤害 1.装卡工件、料应在安全范围;2.主轴孔末端周围防护罩应紧固。

01-05-02D

卡盘

卡盘与物料高速旋转导致 伤害

机械伤害 1.卡盘与主轴连接牢固,卡盘装卡工件应紧固;2.车刀、刀杆应无裂痕。

01-04-03D

刀台

受力松动断裂不定向脱落 飞撞导致伤人

机械伤害 装卡刀具必须牢固。

01-04-04D

油、液

飞溅滴漏漫溢造成电路漏 电电伤

触电 应杜绝滴漏跑冒飞溅浸出,机床周边地面应干燥、整洁。

01-02-06D

机床配电箱

绝缘破坏或电器裸露导致 触电

触电

1.严禁过载使用;2.严禁机床运转时打开配电箱;3.线路应无裸露,预防触电 伤害。

01-02-07D

个人防护

劳保用品穿戴不当导致人 员受伤

1.必须遵守机床工一般安全规程;2.必须佩戴护目镜;3.严禁戴手套操作机 机械伤害 床;4.工作服严格按照规定穿戴,长发必须戴工作帽。防止衣服、头发被机床

01-04-05D

机床配电箱

绝缘破坏或电器裸露导致 触电

触电

1.严禁过载使用;2.严禁机床运转时打开配电箱;3.线路应无裸露,预防触电 伤害。

01-04-06D

个人防护

劳保用品穿戴不当导致人 员受伤

1.必须遵守机床工一般安全规程;2.必须佩戴护目镜;3.严禁戴手套操作机 机械伤害 床;4.工作服严格按照规定穿戴,长发必须戴工作帽。防止衣服、头发被机床

01-06-05D

机床配电箱

绝缘破坏或电器裸露导致 触电

触电

1.严禁过载使用;2.严禁机床运转时打开配电箱;3.线路应无裸露,预防触电 伤害。

01-06-06D

个人防护

劳保用品穿戴不当导致人 员受伤

1.必须遵守机床工一般安全规程;2.必须佩戴护目镜;3.严禁戴手套操作机 机械伤害 床;4.工作服严格按照规定穿戴,长发必须戴工作帽。防止衣服、头发被机床

缠绕;5.严禁酒后上岗。

锁管机车间车床风险辨识管控清单

序号

车间:锁管 机 岗车位间:立钻 (10)

风险点

风险辨识

可能导致 的事故