渐开线标准齿轮的基本尺寸

渐开线标准齿轮的基本参数和几何尺寸

齿顶圆压力角:a arccos rb / ra 基圆压力角: b arccosrb / rb 0

由上式可知:同一齿廓的 不同半径处,压力角不同

分度圆压力角 的标准值

α=20°(正常齿制) α=25°(短齿制)

离基圆越远的部位压力角越大。齿顶圆 压力角最大,基圆压力角等于零。

齿数Z、模数m、压力角α、齿顶高系数ha* 、顶隙系数C*

谢谢

结束语

谢谢大家聆听!!!

9

4、齿轮的几何尺寸

d―分度圆直径 d mz

db―基圆直径 db d cos mz cos

ha ―齿顶高 ha ha*m

ha* ―齿顶高系数

ha*

= 1 (正常齿制) = 0.8 (短齿制)

c hf ―齿根高 hf

c* ―齿顶隙系数

(ha* *

c*

=

)m

0.25(正常齿制)

=0.3 (短齿制)

渐开线标准齿轮的基本参 数和几何尺寸

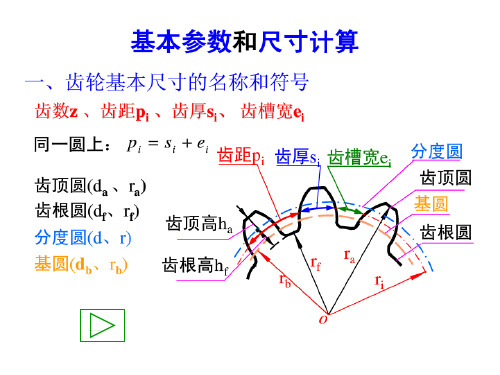

1、齿轮各部分的名称和符号

基圆:以轮廓最小向径为半径所作的圆(db,rb) 齿顶圆:过齿轮各齿的顶端所做的圆(da,ra) 齿根圆:过齿轮各齿的齿槽底部所做的圆(df,rf )齿距:齿轮上所量得的任意相邻两 齿同侧齿廓间的弧长(pi ) 齿厚:任意一圆与一个齿两侧齿廓 相交的弧长(si) 齿槽:齿轮相邻轮齿 间的空间(ei)

h ―齿全高 h ha hf

da ―齿顶圆直径

da d 2ha (z 2ha* )m

O

df ―齿根圆直径 d f d 2hf (z 2ha* 2c* )m

总结:

模数 m 是决定齿轮尺寸的一个基本参数

压力角α是决定渐开线齿廓形状的一个重要参数。

渐开线标准直齿圆柱齿轮各部分的名称及基本参数

制作人

一、齿轮各部分的名称

1、齿顶圆:轮齿顶端所在的圆柱 面与端面的交线 ,直径

da

2、齿根圆:轮齿齿根所在的圆柱 面与端面的交线。直径 f 3、齿宽:沿齿轮轴线方向量得轮 齿宽度b 4、齿厚与齿槽:在齿轮的任意圆 周上,一个轮齿两侧间的弧长, sk 称为齿厚 ,用 表示:相邻两 齿之间的空间称为齿槽,一个 齿槽两侧齿廓在该圆上所截取 ek 的弧长,为齿槽宽,用 表示

p = s +e

h

h

h

da

二、直齿圆柱齿轮的基本参数

1、模数m 齿轮齿数z p p dπ= zp ⇒ m = z ⇒ m = ⇒ d = mz π π 2、m越大(p愈大)则齿轮愈大,齿 轮抗弯能力也愈高。 * 3、齿顶高系数 ha (正常齿 为1,短齿为0.8)和顶隙 * 系数 c (正常齿为0.25,短齿为 0.3) * a a

h = h m

hf = ha m + c m

*

二、直齿圆柱齿轮的基本参数

3、压力角 渐开线齿廓上各点 的压力角 是不相等的,齿廓在分度圆上 的压力角称为齿轮的压力角, 用α表示,他也是加工轮齿时 所用刀具的刀具角,为了便于 制造我国规定α=20°。

三、标准直齿圆柱齿轮的几何尺寸 计算公式

• 凡齿轮的模 数、压力角、 齿顶高系数、 顶隙系数都 是标准值, 同时分度圆 上齿厚和齿 槽相等的齿 轮称为标齿 轮。计算公 式见右表:

dቤተ መጻሕፍቲ ባይዱ

da

一、齿轮各部分的名称

5、分度圆:在齿顶圆和齿根圆之间, 直径为d。 6、齿距:沿任意圆周所量得的相邻两 齿同侧齿廓之间的弧长,用 表 示, k p k 7、全齿高、齿根高与齿顶高:分度圆 到齿顶圆的径向齿高称为齿顶高, 用 a 表示 :从分度圆到齿根圆的 径向齿高称为齿根高,用 f表示: 从齿根圆到齿顶圆的径向齿高称为 全齿高,用 表示。 8、顶隙:为了防止齿顶齿根相碰,应 使齿顶高略小于齿根高,在一轮齿 顶到另一轮齿根间留有径向间隙, 称为顶隙

渐开线圆柱齿轮的精度标准

b’ c

h

hc

接触斑点

齿轮副的精度.4

齿轮副的接触斑点综合反映了齿轮副的加工 偏差和安装误差,是评定齿轮接触精度 的一项综合性指标,常标注在齿轮装配 图的技术要求中。

表7.27 齿轮装配后的接触斑点(摘自GB/Z18620.4-2008)

2、齿轮副的侧隙

在齿轮的设计中,为了保证啮合传动比的 恒定,消除反向的空程和减少冲击,都 是按照无侧隙啮合进行设计。 但在实际生产过程中, 为保证齿轮良好的润 滑,补偿齿轮因制造偏差、安装误差以 及热变形等对齿轮传动造成不良的影响, 必须在非工作面留有侧隙。

基准面和工作安装面的形状公差见表7.23

安装基准面的跳动公差

表7.24 安装基准面的跳动公差

表面粗糙度的选择

齿轮各表面的粗糙度,将影响到齿轮的加工

方法、使用性能和经济性,见表7.25。

表7.25 齿轮各表面的表面粗糙度Ra推荐值

4、齿轮精度的标注

齿轮工作图上,应标注齿轮的精度等级、检 验组公差、齿厚偏差的数值。 视图上直接标注齿顶圆直径及公差、分度圆 直径、齿宽及公差、孔(轴)直径及公差、 定位面及其要求、表面粗糙度等。

(1)齿侧间隙的分类

圆周侧隙 jwt:是指安 装好的齿轮副,当 其中一个齿轮固定 时,另一齿轮所能 转过节圆弧长的最 大值。

齿轮副的侧隙

齿侧间隙的分类

法向侧隙 jbn :是 指安装好的齿轮 副,当工作齿面 接触时,非工作 齿面间的最小距 离。

图7.33 用塞尺测量齿轮副的法向侧隙jbn

jbn jwt con wt conb

2、齿轮偏差的允许值

(1) 齿距偏差(±fpt和Fp)值见表7.16,Fpk值 可用±fpt值计算求得。 (2) 齿廓总偏差Fα和fi’/K值见表7.17。 (3) 螺旋线偏差(Fβ、ffβ和±fHβ)值见表7.18。 (4) 齿廓偏差(f fα和±fHα)值见表7.19。 (5) 径向跳动公差Fr见表7.20。 (6) 径向综合偏差(Fi”和fi”)值见表7.21。

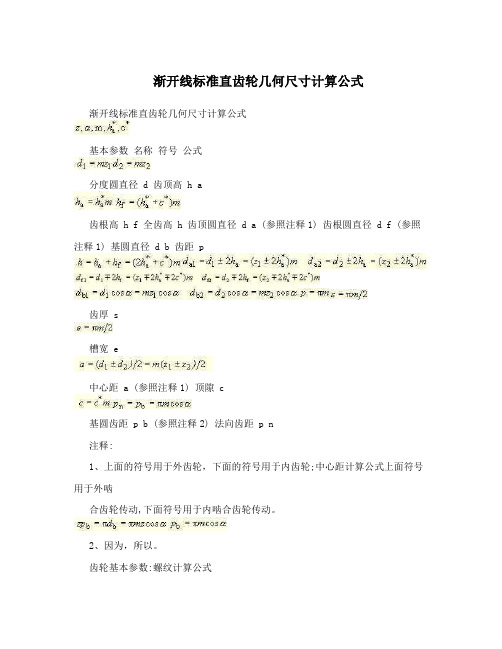

渐开线标准直齿轮几何尺寸计算公式

渐开线标准直齿轮几何尺寸计算公式渐开线标准直齿轮几何尺寸计算公式基本参数名称符号公式分度圆直径 d 齿顶高 h a齿根高 h f 全齿高 h 齿顶圆直径 d a (参照注释1) 齿根圆直径 d f (参照注释1) 基圆直径 d b 齿距 p齿厚 s槽宽 e中心距 a (参照注释1) 顶隙 c基圆齿距 p b (参照注释2) 法向齿距 p n注释:1、上面的符号用于外齿轮,下面的符号用于内齿轮;中心距计算公式上面符号用于外啮合齿轮传动,下面符号用于内啮合齿轮传动。

2、因为,所以。

齿轮基本参数:螺纹计算公式1、齿数Z闭式齿轮传动一般转速较高,为了提高传动的平稳性,减小冲击振动,以齿数多一些为好,小一些为好,小齿轮的齿数可取为z1=20~40。

开式(半开式)齿轮传动,由于轮齿主要为磨损失效,为使齿轮不致过小,故小齿轮不亦选用过多的齿数,一般可取z1=17~20。

为使齿轮免于根切,对于α=20o的标准支持圆柱齿轮,应取z1?17。

Z2=u?z1。

2、压力角α rb=rcosα=1/2mzcosα在两齿轮节圆相切点P处,两齿廓曲线的公法线(即齿廓的受力方向)与两节圆的公切线(即P点处的瞬时运动方向)所夹的锐角称为压力角,也称啮合角。

对单个齿轮即为齿形角。

标准齿轮的压力角一般为20”。

在某些场合也有采用α,14.5? 、15? 、22.50?及25?等情况。

3、模数m=p/ π齿轮的分度圆是设计、计算齿轮各部分尺寸的基准,而齿轮分度圆的周长,πd,z p模数m是决定齿轮尺寸的一个基本参数。

齿数相同的齿轮模数大,则其尺寸也大。

4、齿顶高系数和顶隙系数—h*a 、C*两齿轮啮合时,总是一个齿轮的齿顶进入另一个齿轮的齿根,为了防止热膨胀顶死和具有储成润滑油的空间,要求齿根高大于齿顶高。

为次引入了齿顶高系数和顶隙系数。

正常齿:h*a =1; C*=0.25 短齿:h*a =0.8; C*=0.3一般的直齿圆柱齿轮,啮合的条件是:模数相等,压力角相等一、 60?牙型的外螺纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算:螺纹中径的基本尺寸=螺纹大径-螺距×系数值公式表示:d/D-P×0.6495例:外螺纹M8螺纹中径的计算8-1.25×0.6495=8-0.8119?7.188b.常用的6h外螺纹中径公差(以螺距为基准)上限值为”0”下限值为P0.8-0.095 P1.00-0.112 P1.25-0.118 P1.5-0.132 P1.75-0.150 P2.0-0.16 P2.5-0.17上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07C常用的6g级外螺纹中径基本偏差: (以螺距为基准)P 0.80-0.024 P 1.00-0.026 P1.25-0.028 P1.5-0.032P1.75-0.034 P2-0.038 P2.5-0.042 上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差例M8的6g级中径公差值:上限值7.188-0.028=7.16下限值:7.188-0.028-0.118=7.042 注:?以上的螺纹公差是以粗牙为准,对细牙的螺纹公差相应有些变化,但均只是公差变大,所以按此控制不会越出规范界限,故在上述中未一一标出.?螺纹的光杆坯径尺寸在生产实际中根据设计要求的精度和螺纹加工设备的挤压力的不同而相应比设计螺纹中径尺寸加大0.04—0.08之间,为螺纹光杆坯径值,例我们公司的M8外螺纹6g级的螺纹光杆坯径实在7.08—7.13即在此范围.?考虑到生产过程的需要外螺纹在实际生产的未进行热处理和表面处理的中径控制下限应尽量保持在6h级为准二、 60?内螺纹中径计算及公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准)上限值:P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180P1.25+0.00 P2.0+0.212 P2.5+0.224 下限值为”0”,上限值计算公式2+TD2即基本尺寸+公差例:M8-6H内螺纹中径为:7.188+0.160=7.348 上限值:7.188为下限值b. 内螺纹的中径基本尺寸计算公式与外螺纹相同即D2=D-P×0.6495即内螺纹中径螺纹大径-螺距×系数值c. 6G级螺纹中径基本偏差E1(以螺距为基准)P0.8+0.024 P1.00+0.026 P1.25+0.028 P1.5+0.032P1.75+0.034 P1.00+0.026 P2.5+0.042例:M8 6G级内螺纹中径上限值:7.188+0.026+0.16=7.374下限值:7.188+0.026=7.214上限值公式2+GE1+TD2即中径基本尺寸+偏差+公差下限值公式2+GE1即中径尺寸+偏差三、外螺纹大径的计算及公差(GB 197/196)a. 外螺纹的6h大径上限值即螺纹直径值例M8为φ8.00上限值公差为”0”b. 外螺纹的6h级大径下限值公差(以螺距为基准)P0.8-0.15 P1.00-0.18 P1.25-0.212 P1.5-0.236 P1.75-0.265P2.0-0.28 P2.5-0.335大径下限计算公式:d-Td 即螺纹大径基本尺寸-公差例:M8外螺纹6h大径尺寸:上限为φ8,下限为φ8-0.212=φ7.788c. 外螺纹6g级大径的计算与公差6g级外螺纹的基准偏差(以螺距为基准)P0.8-0.024 P1.00-0.026 P1.25-0.028 P1.5-0.032 P1.25-0.024 P1.75 –0.034 P2.0-0.038 P2.5-0.042上限计算公式 d-ges 即螺纹大径基本尺寸-基准偏差下限计算公式 d-ges,Td 即螺纹大径基本尺寸-基准偏差-公差例: M8 外螺纹6g级大径上限值φ8-0.028=φ7.972下限值φ8-0.028-0.212=φ7.76注:?螺纹的大径是由螺纹光杆坯径及搓丝板/滚丝轮的牙型磨损程度来决定的,而且其数值在同样毛坯及螺纹加工工具的基础上与螺纹中径成反比出现即中径小则大径大,反之中径大则大径小.?对需进行热处理和表面处理等加工的零件,考虑到加工过程的关系实际生产时应将螺纹大径控制在6h级的下限值加0.04mm以上,如M8的外螺纹在搓(滚)丝的大径应保证在φ7.83以上和7.95以下为宜.四、内螺纹小径的计算与公差a. 内螺纹小径的基本尺寸计算(D1)径基本尺寸=内螺纹基本尺寸-螺距×系数例:内螺纹M8的小径基本尺寸 8-1.25×1.0825=6.646875?6.647b. 内螺纹6H级的小径公差(以螺距为基准)及小径值计算P0.8 +0. 2 P1.0 +0. 236 P1.25 +0.265 P1.5 +0.3 P1.75 +0.335P2.0 +0.375 P2.5 +0.48内螺纹6H级的下限偏差公式D1+HE1即内螺纹小径基本尺寸+偏差注:6H级的下偏值为“0”内螺纹6H级的上限值计算公式=D1+HE1+TD1即内螺纹小径基本尺寸+偏差+公差例:6H级M8内螺纹小径的上限值 6.647+0=6.6476H级M8内螺纹小径的下限值 6.647+0+0.265=6.912c. 内螺纹6G级的小径基本偏差(以螺距为基准)及小径值计算P0.8 +0.024 P1.0 +0.026 P1.25 +0.028 P1.5 +0.032 P1.75 +0.034P2.0 +0.038 P2.5 +0.042内螺纹6G级的小径下限值公式=D1+GE1即内螺纹基本尺寸+偏差例: 6G级M8内螺纹小径的下限值 6.647+0.028=6.6756G级M8内螺纹小径的上限值公式D1+GE1+TD1即内螺纹基本尺寸+偏差+公差例: 6G级M8内螺纹小径的上限值是6.647+0.028+0.265=6.94注:?内螺纹的牙高直接关系到内螺纹的承载力矩的大小,故在毛坯生产中应尽量在其6H级上限值以内?在内螺纹的加工过程中,内螺纹小径越小会给加工具——丝锥的使用效益有所影响.从使用的角度讲是小径越小越好,但综合考虑时一般采用小径的在中限至上限值之间,如果是铸铁或铝件时应采用小径的下限值至中限值之间 ?内螺纹6G级的小径在毛坯生产中可按6H级执行,其精度等级主要考虑螺纹中径的镀层,故只在螺纹加工时考虑丝锥的中径尺寸而不必考虑光孔的小径。

渐开线齿轮主要参数及测量

相等。卡尺跨过k个

齿,测得齿廓间公法

线长度为 Wk’ ,然

后再跨过K+1个齿测 得其长度为Wk+1’

K Z 0.5

180

注意

测定时使卡尺的卡脚与齿廓工作段中部附 近相切,即卡脚与齿轮两个渐开线齿面相切在 分度圆附近。为了减少测量误差,应在齿轮的 不同部位测量多次,取其平均值。

WK 1 'WK ' m cos

分别用α=15°和α=20°代入求出两个

模数值, 模数值最接近标准值的一组m 和α

即为所测齿轮的模数和压力角。

(4)变位系数x的测定与计算

被测齿轮也许是变位齿轮, 此时还 需确定变位系数x

WK 1 ' K (WK 1 ' WK ') 2 zinv m cos

x

2 tan

沿齿长方向和齿高方向都不是全齿接触,实际接触线只是

理论接触线的一部分,影响了载荷分布的均匀性。 国标规定用螺旋线偏差来评定载荷分布均匀性。 螺旋线偏差是指在端面基圆切线方向上,实际螺旋线 对设计螺旋线的偏离量。

1.1 螺旋线总偏差Fβ

Ⅰ-基准面 Ⅱ-非基准面 b-齿宽或两端倒角之间的距离 Lβ-螺旋线计值范围

③径向综合误差ΔFi"与公法线长度变动ΔFw ;

④齿圈径向跳动ΔFr与公法线长度变动ΔFw ;

⑤齿圈径向跳动ΔFr (用于10~12级精度)。

2.第Ⅱ公差组精度指标及测量

(1)一齿切向综合误差Δfi´(公差fi´ )

①定义:被测齿轮与理想精确的测量齿轮单面啮合时,

在被测齿轮一齿距角内实际转角与公称转角之差的总

齿距累积总偏差Fp和齿距累

积偏差Fpk通常在万能测齿仪、

渐开线齿轮的五个基本参数

渐开线齿轮的五个基本参数

渐开线齿轮是机械传动中常用的一种齿轮形式,具有传动平稳、磨损小、效率高等特点。

在设计渐开线齿轮时,需要确定五个基本参数:

1. 模数:模数是齿轮齿数和齿轮直径之比。

模数越大,齿轮的齿数越少,直径越大,承载能力也越强。

模数的选择需要考虑到齿轮的传动功率、速度等因素。

2. 压力角:压力角是指齿轮齿面与轴线的夹角,常用的压力角有20度和25度。

压力角越大,齿面接触强度越大,但齿轮的耐磨性也相应降低。

3. 齿数:齿数是齿轮设计中最基本的参数之一,直接影响到齿轮的传动比、轴向尺寸、齿面接触强度等方面。

一般情况下,齿数应满足齿轮剖面曲线要求,并且不能过少,以保证传动的平稳性和可靠性。

4. 齿宽:齿宽是指齿轮齿面上的宽度,直接影响到齿面接触面积和承载能力。

齿宽需要根据齿轮所承受的载荷和传动功率进行合理选择,同时还需要考虑到齿轮的轴向尺寸和加工精度等因素。

5. 渐开线系数:渐开线系数是指齿轮齿形曲线的参数,常用的有0.25、0.3、0.35等。

渐开线系数的选择需要考虑到齿轮的传动精度、噪声、磨损等因素。

一般情况下,渐开线系数越大,齿轮的传动精度和噪声越小,但齿轮的磨损也相对增加。

以上五个基本参数是设计渐开线齿轮时必须考虑到的关键因素,

通过合理的参数选择可以保证齿轮传动的平稳性、可靠性和效率。

标准直齿轮

mz

d

=

分度圆

V

F

V

渐开线标准直齿圆柱齿轮的几何尺寸计算 标准齿轮的特征: 分度圆上模数和压力角为标准值; 齿距p所包含的齿厚s与齿槽宽e相等; 具有标准的齿顶高与齿根高。

W=W’m= 7.6604 =38.302 mm

渐开线标准直齿圆柱齿轮几何尺寸计算式

内齿轮的齿槽和轮齿分别相当于外齿轮的轮齿和齿槽 齿顶圆半径小于齿根圆半径 内齿轮的齿顶圆大于基圆

(1) 齿条 齿廓为直线, 齿廓上各点的 压力角均为标 准值,且等于 齿条齿廓的倾 斜角(齿形角)。

(2) 在平行 于齿条齿顶线 的各条直线上 ,齿条的齿距均相等.

(3) 分度线至齿顶线的 高度为齿顶高 ,分 度线至齿根线的高 度为齿根高

齿条的结构及其特点

3 一对齿轮的啮合过程及连续传动条件

理论啮合线: 啮合点的轨迹

rb2

O2

1

2

O1

N2

rb1

P

四线合一

1)N1N2的特点

两基圆内公切线: N1N2

啮合点的公法线:N1N2

接触点正压力方向:N1N2

分度圆和节圆不重合,故:

分度圆压力角≠节圆压力角

在上述两种情况下:

节圆压力角恒等于啮合角

啮合角a′ ―齿轮啮合时,节点P的速度方向 线与啮合线间的夹角。

o1

o2

o2

r2

a'

rb1

rb2

ω2

ω2

VP

P

r1

N1

渐开线标准齿轮的基本尺寸

4-4 齿轮各部分名称及 渐开线标准齿轮的基本尺寸

渐开线齿轮的轮齿是由 两段反向的渐开线组成的。

齿宽

齿顶圆

齿根圆

分度圆

齿顶高ha

齿根高hf 齿全高 h= ha+hf

h

任意圆上的齿厚sK, 齿槽宽eK和齿距pK pK= sK + eKeKpK sK

rK

直径为dK的任意圆上:

圆周长为:dK=ZpK dK=Z(pK/) o dK 令m= pK/ 为标准值 d=mz. 分度圆

m-模数(单位mm)

分度圆上: 齿厚s,齿槽宽e 齿距p=s+e e s

分度圆上: ∵ m= p/

齿距p= m

rb o d

m

P

轮齿越大,轮齿的抗弯能力也越强

标准齿轮标准安装

1

a c*m

r2= r'2 o1 r1= r’1

2

o2

标准安装时,

1)两分度圆相切,中心距为标准中心距: a= r’1+r‘2 = r1 + r2 ,其顶隙为标准值c*m。

2)压力角与啮合角相等。

必须清晰的几个概念

3. 标准中心距:一对标准齿轮标准安装 (即分度园相切)时的中心距a。 4.只有当标准齿轮标准安装时,压力角与啮合角 相等。 5.正常齿制:齿顶高系数ha*=1,顶隙系数C=0.25。

渐开线标准直齿圆柱齿轮的基本参数

五个基本参数

Z;m ;=200 ;ha*=1 ;C=0.25

标准直齿圆柱齿轮的几何尺寸计算

ha=ha*m ; hf=(ha*+ C*) m h=ha+hf d=mz da=d+2ha=(z+2ha* ) m df= d-2hf=(z-2ha*-2 C*) m P= m ; s=e= m /2 基圆直径:db=dcos

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

K

rK

-

od

K

-

直径为dK的任意圆上: 圆周长为:dK=ZpK dK=Z(pK/)

令m= pK/ 为标准值 d=mz. 分度圆

m-模数(单位mm)

分度圆上:

齿厚s,齿槽宽e 齿距p=s+e

es

rb od

分度圆上: ∵ m= p/ 齿距p= m

m

P

轮齿越大,轮齿的抗弯能力也越强

m-----轮齿的抗弯能力的重要标志

2.标准齿轮标准安装:一对标准齿轮安装成分度园 与节圆重合。亦即分度园相切。(看图)

3.标准中心距:一对标准齿轮标准安装 (即分度园相切)时的中心距a。

4.只有当标准齿轮标准安装时,压力角与啮合角 相等。

5.正常齿制:齿顶高系数ha*=1,顶隙系数C=0.25

-

标准齿轮标准安装

1

a

2

c*m

o1 r1= r ’1

O rb

分度圆——计算的基准圆,其上的模

数和压力角为标准值-

O

注:

1.模数具有长度的量纲,单位为 mm。 2.相同齿数的齿轮,模数愈大,

其尺寸也愈大。

-

m=1

-

m=2 m=1

-

m=4

m=2 m=1

-

m=4

m=2 m=1

-

必须清晰的几个概念

1.标准齿轮: 分度园上齿厚与齿槽相等,且齿顶高 和齿根高为标准值的齿轮。

-

r2= r'2 o2

标准安装时,

1)两分度圆相切,中心距为标准中心距:

a=

r

’1+r

‘ 2

=

r1

+

r2

,其顶隙为标准值c*m。

2)压力角与啮合角相等。-

必须清晰的几个概念

3. 标准中心距:一对标准齿轮标准安装 (即分度园相切)时的中心距a。

4.只有当标准齿轮标准安装时,压力角与啮合角 相等。

5.正常齿制:齿顶高系数ha*=1,顶隙系数C=0.25。

-

渐开线标准直齿圆柱齿轮的基本参数

五个基本参数 Z;m ;=200 ;ha*=1 ;C=0.25

-

标准直齿圆柱齿轮的几何尺寸计算

ha=ha*m ; hf=(ha*+ C*) m h=ha+hf d=mz da=d+2ha=(z+2ha* ) m df= d-2hf=(z-2ha*-2 C*) m P= m ; s=e= m /2 基圆直径:db=dcos

4-4 齿轮各部分名称及 渐开线标准齿轮的基本尺寸

-

渐 开 线 齿 轮 的 轮 齿 是 由 两 段 反 向 的 渐 开 线 组 成 的 。

-

齿宽 齿顶圆

齿根圆

-

分度圆

齿顶高ha 齿根高hf 齿全高 h= ha+hf

h

-

任意圆上的齿厚sK, 齿槽宽eK和齿距pK

pK= sK + eK

eK

p

K

s

-

分度圆压力角

规定分度圆上的压

由

rb=rK cosαK 得:αK=arccos(rb/rK)

力角=200,模数 m

对于同一条渐开线:rK ↓ →αK ↓ αb=0 为标准值(表4-1)。

定义分度圆压力角为齿轮的压力角 :

N

K αK

rb

作者:潘存云教授

α

rf r

ra

BK

B1

αK

rK K1 A

α1ωLeabharlann r1