B13 1540-01-2003-F- 中文(电弧焊工艺方法)

焊接方法代号范文

焊接方法代号范文焊接方法代号是用于标识不同焊接工艺和方法的简化代码或代号。

这些代号通常由数字和字母组成,以便在焊接工艺规范、图纸和文件中迅速识别和使用。

每个焊接方法代号表示一种特定的焊接方法,具有不同的特点、要求和应用范围。

在焊接领域中,焊接方法代号是非常重要的,它可以方便焊接工程师、检验员和操作人员进行交流和沟通,确保焊接工艺的准确执行和标准化。

以下是一些常见的焊接方法代号及其解释:1. SMAW(Shielded Metal Arc Welding):也称为手工电弧焊,是一种常用的焊接方法。

它使用一根涂有焊剂的电焊条作为电弧的电极,通过电弧熔化焊接件和焊条的金属填料,形成焊缝。

2. GMAW(Gas Metal Arc Welding):也称为气体金属电弧焊,是一种在保护气体的保护下进行的焊接方法。

它使用一根连续送丝的金属焊丝作为电极,通过电弧熔化焊丝和焊接件的金属,形成焊缝。

3. GTAW(Gas Tungsten Arc Welding):也称为氩弧焊,是一种常用的焊接方法。

它使用一根非融化的钨电极和惰性气体(如氩气)作为保护气体,通过电弧熔化焊接件和焊丝的金属填料,形成焊缝。

4. FCAW(Flux-Cored Arc Welding):也称为药芯焊丝焊接,是一种常用的焊接方法。

它使用一根内部含有焊剂的焊芯作为电极,通过电弧熔化焊芯和焊接件的金属,形成焊缝。

5. SAW(Submerged Arc Welding):也称为埋弧焊,是一种常用的大电流焊接方法。

它使用一根连续送丝的金属焊丝和一层氧化剂底渣,通过电流熔化焊丝和焊接件的金属,形成焊缝。

6. EGW(Electrogas Welding):也称为电气钢堆焊,是一种常用的焊接方法。

它在焊缝的底部与一根连续供丝的金属焊丝之间通电,通过电流、热量和压力熔化焊丝和焊接件的金属,形成焊缝。

7. PAW(Plasma Arc Welding):也称为等离子弧焊,是一种高能量密度的焊接方法。

完整的焊接方法代号(数字+字母)

焊接方法代号分类焊接代号AW——ARC WELDING——电弧焊AHW——atomic hydrogen welding——原子氢焊BMAW——bare metal arc welding——无保护金属丝电弧焊CAW——carbon arc welding——碳弧焊CAW-G——gas carbon arc welding——气保护碳弧焊CAW-S——shielded carbon arc welding——有保护碳弧焊CAW-T——twin carbon arc welding——双碳极间电弧焊EGW——electrogas welding——气电立焊FCAW——flux cored arc welding——药芯焊丝电弧焊FCW-G——gas-shielded flux cored arc welding——气保护药芯焊丝电弧焊FCW-S——self-shielded flux cored arc welding——自保护药芯焊丝电弧焊GMAW——gas metal arc welding——熔化极气体保护电弧焊GMAW-P——pulsed arc——熔化极气体保护脉冲电弧焊GMAW-S——short circuiting arc——熔化极气体保护短路过度电弧焊GTAW——gas tungsten arc welding——钨极气体保护电弧焊GTAW-P——pulsed arc——钨极气体保护脉冲电弧焊MIAW——magnetically impelled arc welding——磁推力电弧焊PAW——plasma arc welding——等离子弧焊SMAW——shielded metal arc welding——焊条电弧焊SW——stud arc welding——螺栓电弧焊SAW——submerged arc welding——埋弧焊SAW-S——series——横列双丝埋弧焊RW——RWSISTANCE WELDING——电阻焊FW——flash welding——闪光焊RW-PC——pressure controlled resistance welding——压力控制电阻焊PW——projection welding——凸焊RSEW——resistance seam welding——电阻缝焊RSEW-HF——high-frequency seam welding——高频电阻缝焊RSEW-I——induction seam welding——感应电阻缝焊RSEW-MS——mash seam welding——压平缝焊RSW——resistance spot welding——点焊UW——upset welding——电阻对焊UW-HF——high-frequency ——高频电阻对焊UW-I——induction——感应电阻对焊SSW——SOLID STATE WELDING——固态焊CEW——co-extrusion welding——CW——cold welding——冷压焊DFW——diffusion welding——扩散焊HIPW——hot isostatic pressure diffusion welding——热等静压扩散焊EXW——explosion welding——爆炸焊FOW——forge welding——锻焊FRW——friction welding——摩擦焊FRW-DD——direct drive friction welding——径向摩擦焊FSW——friction stir welding——搅拌摩擦焊FRW-I——inertia friction welding——惯性摩擦焊HPW——hot pressure welding——热压焊ROW——roll welding——热轧焊USW——ultrasonic welding——超声波焊S——SOLDERING——软钎焊DS——dip soldering——浸沾钎焊FS——furnace soldering——炉中钎焊IS——induction soldering——感应钎焊IRS——infrared soldering——红外钎焊INS——iron soldering——烙铁钎焊RS——resistance soldering——电阻钎焊TS——torch soldering——火焰钎焊UUS——ultrasonic soldering——超声波钎焊WS——wave soldering——波峰钎焊B——BRAZING——软钎焊BB——block brazing——块钎焊DFB——diffusion brazing——扩散焊DB——dip brazing——浸沾钎焊EXB——exothermic brazing——反应钎焊FB——furnace brazing——炉中钎焊IB——induction brazing——感应钎焊IRB——infrared brazing——红外钎焊RB——resistance brazing——电阻钎焊TB——torch brazing——火焰钎焊TCAB——twin carbon arc brazing——双碳弧钎焊OFW——OXYFUEL GAS WELDING——气焊AAW——air-acetylene welding——空气乙炔焊OAW——oxy-acetylene welding——氧乙炔焊OHW——oxy-hydrogen welding——氢氧焊PGW——pressure gas welding——气压焊OTHER WELDING AND JOINING——其他焊接与连接方法AB——adhesive bonding——粘接BW——braze welding——钎接焊ABW——arc braze welding——电弧钎焊CABW——carbon arc braze welding——碳弧钎焊EBBW——electron beam braze welding——电子束钎焊EXBW——exothermic braze welding——热反应钎焊FLB——flow brazing——波峰钎焊FLOW——flow welding——波峰焊LBBW——laser beam braze welding——激光钎焊EBW——electron beam welding——电子束焊EBW-HV——high vacuum——高真空电子束焊EBW-MV——medium vacuum——中真空电子束焊EBW-NV——non vacuum——非真空电子束焊ESW——electroslag welding——电渣焊ESW-CG——consumable guide eletroslag welding——熔嘴电渣焊IW——induction welding——感应焊LBW——laser beam welding——激光焊PEW——percussion welding——冲击电阻焊TW——thermit welding——热剂焊THSP——THERMAL SPRAYING——热喷涂ASP——arc spraying——电弧喷涂FLSP——flame spraying——火焰喷涂FLSP-W——wire flame spraying——丝材火焰喷涂HVOF——high velocity oxyfuel spraying——高速氧燃气喷涂PSP——plasma spraying——等离子喷涂VPSP-W——vacuum plasma spraying——真空等离子喷涂TC——THERMAL CUTTING——热切割OC——OXYGEN CUTTING——气割OC-F——flux cutting——熔剂切割OC-P——metal powder cutting——金属熔剂切割OFC——oxyfuel gas cutting——氧燃气切割CFC-A——oxyacetylene cutting——氧乙炔切割CFC-H——oxyhydrogen cutting——氢氧切割CFC-N——oxynatural gas cutting——氧天然气切割CFC-P——oxypropanne cutting——氧丙酮切割OAC——oxygen arc cutting——氧气电弧切割OG——oxygen gouging——气刨OLC——oxygen lance cutting——氧矛切割AC——ARC CUTTING——电弧切割CAC——carbon arc cutting——碳弧切割CAC-A——air carbon arc cutting——空气碳弧切割GMAC——gas metal arc cutting——熔化极气体保护电弧切割GTAC——gas tungsten arc cutting——钨极气体保护电弧切割PAC——plasma arc cutting——等离子弧切割SMAC——shielded metal arc cutting——焊条电弧切割HIGH ENERGY BEAM CUTTING——高能束切割EBC——electron beam cutting——电子束切割LBC——laser beam cutting——激光切割LBC-A——air——空气激光切割LBC-EV——evaporative——蒸气激光切割LBC-IG——inert gas——惰性气体激光切割LBC-O——oxygen——氧气激光切割如有侵权请联系告知删除,感谢你们的配合!。

常用电弧焊工艺知识

常用电弧焊工艺知识6课时。

重点:手工电弧焊特点,工艺参数,常见缺陷及防止难点:了解手工电弧焊的工艺特点,电弧的引燃,运条,接头,收尾,电弧焊常见的缺陷原因及防止。

3——1手工电弧焊一.手工电弧焊工艺特点手工电弧焊的代号是111,是手工操作焊条进行焊接的电弧焊的方法。

也是在焊接领域里劳动强度最大的焊接方法,电弧焊是利用电弧作热源的熔焊方法。

(一)优点:1.工艺灵活,适应性强,适合于各种金属的全位置焊接。

2.质量好,与气焊埋弧焊相比,金相组织细,热影响区小,接头性能好。

3.易于调整;易于通过工艺调整(如对称焊接等)来控制变形和改善应力。

4.简单方便:设备简单,操作方便。

(二)缺点;1.对焊工要求高:焊工的操作技术和经验,直接影响产品质量2.劳动条件差:焊工在工作时手脑并用,精神高度集中,而且还要受到高温度烘烤,及有毒、烟尘、弧光辐射和金属蒸气的危害。

3.生产效率低:焊工受体质的影响,焊接工艺参数选择范围较小,故生产效率低。

(三)应用范围在矿山、冶金、仪表、造船、锅炉及压力容器,机械制造,化工设备及航空航天制造维修业中都广泛的应用。

是工业上不可缺少的一项焊接方法。

二.手工电弧焊的工艺参数。

选择合适的焊接工艺参数,对提高焊接质量和生产率是十分重要的。

焊接工艺参数是指焊接时为提高焊接质量而选定的各个物理量。

(一)焊接电源种类和极性的选择手工电弧时采用的电源有交流电源和直流电源两大类,根据焊条性质进行选择。

1.焊接电源的选择酸性焊条可采用交、直流两种电源,但优先选用交流电源,碱性焊条由于电弧稳定性差,必须直流电源,但对药皮中含有较多稳弧剂的碱性焊条(低氢钾型),也可使用交流电源,但此时电源的空载电压应较高些。

2.极性的选择在采用正接,碱性焊条采用反接,这样电弧燃烧稳定,飞溅小,声音平静均匀。

(二)焊条直径的选择工件较厚,焊条直径越大,工件越薄,焊条直径越小。

焊条直径与焊件厚度的关系焊件厚度≤4 4——12 >12 焊条直径 2.5——3.2 3.2——4 ≤4 接头形式不同,焊条直径也不同,T形接头应比对接接头使用焊条直径应大些,立焊、横焊等空间位置比平焊所选用的焊条直径应小一些,立焊最大直径不超过5MM,所选用的焊条不超过4MM。

焊接方法及代号范文

焊接方法及代号范文焊接是一种常见的金属连接方法,通过在被连接的金属表面加热或施加压力,并使用适当的填充材料,使金属相互融合或结合起来。

焊接方法的选择取决于金属种类、结构和需求等多种因素。

以下是一些常见的焊接方法及其代号:1. 电弧焊(Arc Welding):电弧焊是最常见的焊接方法之一,它通过在被焊接的金属表面形成弧光,产生高温并融化金属来实现连接。

根据电源类型和电弧控制方式的不同,电弧焊还可以细分为多种方法,如手工电弧焊(SMAW)、气体保护电弧焊(GMAW)、氩弧焊(GTAW)等。

2. Oxy-Fuel焊接:Oxy-Fuel焊接是一种利用火焰将金属加热至融点并同时通过熔融填充材料连接的方法。

它主要用于连接低熔点金属,如铜、铝等。

最常见的Oxy-Fuel焊接方法是氧乙炔焊接(Oxy-Acetylene Welding)。

3. 点焊(Spot Welding):点焊是一种将两个或更多金属板通过外部电流加热,使其融化并结合在一起的方法。

它主要用于连接薄金属板,如汽车制造中的车身板连接。

点焊的代号是RSW(Resistance Spot Welding)。

4. 感应焊(Induction Welding):感应焊是一种利用高频感应电流加热金属,并通过填充材料实现连接的方法。

它的优点是能够快速加热金属且控制精度高。

感应焊的代号是ID(Induction Welding)。

5. 摩擦焊(Friction Welding):摩擦焊是一种通过摩擦加热金属并应用压力使其连接的方法。

它适用于连接圆柱形零件,如轴、套筒等。

摩擦焊的代号是FW(Friction Welding)。

6. 爆炸焊(Explosion Welding):爆炸焊是一种利用爆炸能量将两片金属板紧密连接在一起的方法。

它适用于不可焊接的金属组合,如钢与铝等。

爆炸焊的代号是EX (Explosion Welding)。

7. 激光焊(Laser Welding):激光焊是一种利用高能激光束对金属进行加热来实现连接的方法。

焊接工艺方法代号(中英文对照)

DCEP 直流正接,DCEN 直流反接焊接代号AW——ARC WELDING—-电弧焊AHW——atomic hydrogen welding——原子氢焊BMAW-—bare metal arc welding——无保护金属丝电弧焊CAW-—carbon arc welding——碳弧焊CAW—G——gas carbon arc welding—-气保护碳弧焊CAW—S——shielded carbon arc welding——有保护碳弧焊CAW-T—-twin carbon arc welding—-双碳极间电弧焊EGW——electrogas welding——气电立焊FCAW——flux cored arc welding——药芯焊丝电弧焊FCW—G——gas-shielded flux cored arc welding-—气保护药芯焊丝电弧焊FCW—S-—self—shielded flux cored arc welding——自保护药芯焊丝电弧焊GMAW—-gas metal arc welding--熔化极气体保护电弧焊GMAW—P—-pulsed arc-—熔化极气体保护脉冲电弧焊GMAW—S——short circuiting arc——熔化极气体保护短路过度电弧焊GTAW-—gas tungsten arc welding——钨极气体保护电弧焊GTAW-P—-pulsed arc—-钨极气体保护脉冲电弧焊MIAW—-magnetically impelled arc welding—-磁推力电弧焊PAW—-plasma arc welding—-等离子弧焊SMAW——shielded metal arc welding-—焊条电弧焊SW—-stud arc welding——螺栓电弧焊SAW—-submerged arc welding——埋弧焊SAW-S——series——横列双丝埋弧焊RW--RWSISTANCE WELDING——电阻焊FW——flash welding-—闪光焊RW—PC——pressure controlled resistance welding——压力控制电阻焊PW-—projection welding--凸焊RSEW—-resistance seam welding——电阻缝焊RSEW—HF—-high-frequency seam welding-—高频电阻缝焊RSEW-I-—induction seam welding——感应电阻缝焊RSEW—MS——mash seam welding—-压平缝焊RSW——resistance spot welding-—点焊UW——upset welding——电阻对焊UW-HF——high-frequency —-高频电阻对焊UW-I——induction-—感应电阻对焊SSW-—SOLID STATE WELDING——固态焊CEW——co—extrusion welding——CW——cold welding-—冷压焊DFW——diffusion welding——扩散焊HIPW——hot isostatic pressure diffusion welding—-热等静压扩散焊EXW——explosion welding——爆炸焊FOW——forge welding-—锻焊FRW—-friction welding——摩擦焊FRW—DD-—direct drive friction welding——径向摩擦焊FSW—-friction stir welding——搅拌摩擦焊FRW-I—-inertia friction welding——惯性摩擦焊HPW-—hot pressure welding—-热压焊ROW-—roll welding-—热轧焊USW——ultrasonic welding——超声波焊S——SOLDERING——软钎焊DS——dip soldering——浸沾钎焊FS——furnace soldering——炉中钎焊IS——induction soldering-—感应钎焊IRS——infrared soldering——红外钎焊INS——iron soldering——烙铁钎焊RS——resistance soldering——电阻钎焊TS—-torch soldering-—火焰钎焊UUS——ultrasonic soldering——超声波钎焊WS——wave soldering——波峰钎焊B——BRAZING——软钎焊BB——block brazing——块钎焊DFB—-diffusion brazing——扩散焊DB-—dip brazing-—浸沾钎焊EXB-—exothermic brazing——反应钎焊FB—-furnace brazing—-炉中钎焊IB——induction brazing——感应钎焊IRB——infrared brazing——红外钎焊RB-—resistance brazing——电阻钎焊TB—-torch brazing——火焰钎焊TCAB--twin carbon arc brazing-—双碳弧钎焊OFW——OXYFUEL GAS WELDING——气焊AAW——air—acetylene welding——空气乙炔焊OAW-—oxy—acetylene welding——氧乙炔焊OHW-—oxy—hydrogen welding—-氢氧焊PGW-—pressure gas welding——气压焊OTHER WELDING AND JOINING——其他焊接与连接方法AB——adhesive bonding——粘接BW—-braze welding——钎接焊ABW——arc braze welding-—电弧钎焊CABW-—carbon arc braze welding-—碳弧钎焊EBBW——electron beam braze welding—-电子束钎焊EXBW—-exothermic braze welding——热反应钎焊FLB-—flow brazing—-波峰钎焊FLOW——flow welding——波峰焊LBBW——laser beam braze welding—-激光钎焊EBW-—electron beam welding——电子束焊EBW—HV—-high vacuum——高真空电子束焊EBW—MV—-medium vacuum——中真空电子束焊EBW-NV——non vacuum——非真空电子束焊ESW——electroslag welding——电渣焊ESW-CG-—consumable guide eletroslag welding——熔嘴电渣焊IW——induction welding——感应焊LBW-—laser beam welding--激光焊PEW--percussion welding-—冲击电阻焊TW-—thermit welding——热剂焊THSP——THERMAL SPRAYING-—热喷涂ASP——arc spraying——电弧喷涂FLSP——flame spraying——火焰喷涂FLSP-W-—wire flame spraying——丝材火焰喷涂HVOF-—high velocity oxyfuel spraying——高速氧燃气喷涂PSP——plasma spraying—-等离子喷涂VPSP—W-—vacuum plasma spraying——真空等离子喷涂TC——THERMAL CUTTING——热切割OC-—OXYGEN CUTTING-—气割OC-F——flux cutting——熔剂切割OC-P——metal powder cutting-—金属熔剂切割OFC-—oxyfuel gas cutting-—氧燃气切割CFC—A——oxyacetylene cutting—-氧乙炔切割CFC-H——oxyhydrogen cutting——氢氧切割CFC-N——oxynatural gas cutting—-氧天然气切割CFC-P-—oxypropanne cutting--氧丙酮切割OAC——oxygen arc cutting-—氧气电弧切割OG——oxygen gouging——气刨OLC—-oxygen lance cutting—-氧矛切割AC-—ARC CUTTING-—电弧切割CAC——carbon arc cutting-—碳弧切割CAC-A-—air carbon arc cutting——空气碳弧切割GMAC——gas metal arc cutting-—熔化极气体保护电弧切割GTAC——gas tungsten arc cutting——钨极气体保护电弧切割PAC—-plasma arc cutting——等离子弧切割SMAC-—shielded metal arc cutting——焊条电弧切割HIGH ENERGY BEAM CUTTING——高能束切割EBC-—electron beam cutting-—电子束切割LBC——laser beam cutting—-激光切割LBC-A--air—-空气激光切割LBC-EV——evaporative——蒸气激光切割LBC—IG——inert gas——惰性气体激光切割LBC—O--oxygen—-氧气激光切割。

药芯焊丝电弧焊(FCAW)焊接方法简介

药芯焊丝电弧焊(FCAW)焊接方法简介药芯焊丝是继电焊条、实芯焊丝之后广泛应用的又一类焊接材料,使用药芯焊丝作为填充金属的各种电弧焊方法称为药芯焊丝电弧焊。

药芯焊丝电弧焊根据外加保护方式不同有药芯焊丝气体保护电弧焊、药芯焊丝埋弧焊及药芯焊丝自保气体保护焊、药芯焊丝熔化极惰性护焊。

药芯焊丝气体保护焊又有药芯焊丝C02气体保护焊和药芯焊丝混合气体保护焊等,其中应用最广的是药芯焊丝C0气体2保护焊。

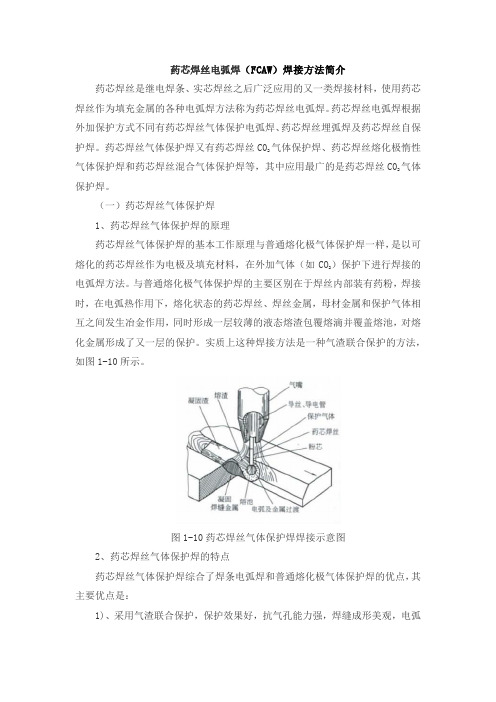

(一)药芯焊丝气体保护焊1、药芯焊丝气体保护焊的原理药芯焊丝气体保护焊的基本工作原理与普通熔化极气体保护焊一样,是以可熔化的药芯焊丝作为电极及填充材料,在外加气体(如CO)保护下进行焊接的2电弧焊方法。

与普通熔化极气体保护焊的主要区别在于焊丝内部装有药粉,焊接时,在电弧热作用下,熔化状态的药芯焊丝、焊丝金属,母材金属和保护气体相互之间发生冶金作用,同时形成一层较薄的液态熔渣包覆熔滴并覆盖熔池,对熔化金属形成了又一层的保护。

实质上这种焊接方法是一种气渣联合保护的方法,如图1-10所示。

图1-10药芯焊丝气体保护焊焊接示意图2、药芯焊丝气体保护焊的特点药芯焊丝气体保护焊综合了焊条电弧焊和普通熔化极气体保护焊的优点,其主要优点是:1)、采用气渣联合保护,保护效果好,抗气孔能力强,焊缝成形美观,电弧稳定性好,飞溅少且颗粒细小。

2)、焊丝熔敷速度快,熔敷速度明显高于焊条,并略高于实芯焊丝,熔敷效率和生产率都较高,生产率比焊条电弧焊高3~4倍,经济效益显著。

3)、焊接各种钢材的适应性强,通过调整药粉的成分与比例,可焊接和堆焊不同成分的钢材。

4)、由于药粉改变了电弧特性,对焊接电源无特殊要求,交、直流,平缓外特性均可。

药芯焊丝气体保护焊也有不足之处:焊丝制造过程复杂;送丝较实芯焊丝困难,需要采用降低送丝压力的送丝机构等;焊丝外表面易锈蚀,药粉易吸潮,故使用前应对焊丝外表面进行清理和250~300℃的烘烤。

(二)药芯焊丝自保护焊自保护药芯焊丝或称为明弧焊用药芯焊丝,是在焊接过程中不需要外加保护气或焊剂的一类焊丝(见图1-11)。

手工电弧焊基础知识讲解

手工电弧焊基础知识讲解一、概述。

手工电弧焊(Shielded Metal Arc Welding,简称SMAW)是一种利用电弧产生的热量来熔化焊条和母材,从而实现焊接的方法。

它是最古老、最常用的焊接方法之一,具有设备简单、操作灵活、适用性强等优点。

(一)焊接原理。

1. 电弧产生。

- 在手工电弧焊中,当焊条与焊件接触时,由于短路产生高热,使焊条端部和焊件表面迅速熔化。

然后迅速提起焊条,在焊条端部和焊件之间形成一个电弧。

电弧是一种气体放电现象,在电弧的高温作用下(弧柱中心温度可达6000 - 8000K),焊条和焊件的局部被熔化形成熔池。

- 原因:短路瞬间电流很大,根据焦耳定律(Q = I²Rt),产生大量热量使金属熔化。

而提起焊条后,在电场的作用下,电极间的气体被电离,形成导电通道即电弧。

2. 熔池形成与凝固。

- 随着电弧的持续燃烧,焊条不断熔化并滴入熔池,同时焊件边缘也被熔化,熔池中的液态金属在电弧力和重力等作用下混合均匀。

当电弧移开后,熔池中的液态金属开始冷却凝固,形成焊缝。

- 原因:电弧提供持续的热量,保证熔池处于液态。

而当电弧移开,热量散失,根据金属的凝固特性,液态金属温度降低到熔点以下就会凝固。

二、设备与工具。

(一)焊接电源。

1. 交流电焊机。

- 交流电焊机是手工电弧焊常用的电源之一。

它的结构简单、成本低、使用可靠。

其工作原理是通过变压器将输入的交流电降压后输出适合焊接的交流电。

例如,常见的BX1 - 330型交流电焊机,它可以将220V或380V的输入电压转换为适合焊接的低电压大电流输出。

- 优点:价格相对便宜,维护简单。

缺点:电弧稳定性稍差,焊接薄板时较难控制。

2. 直流电焊机。

- 直流电焊机输出直流电,可分为旋转式直流电焊机和整流式直流电焊机。

整流式直流电焊机是通过整流器将交流电转换为直流电。

直流电焊机的电弧稳定性好,适用于焊接各种金属材料,特别是对电弧稳定性要求较高的低氢型焊条焊接。

焊接工艺方法代号(中英文对照)

DCEP 直流正接,DCEN 直流反接焊接代号AW——ARC WELDING——电弧焊AHW——atomic hydrogen welding——原子氢焊BMAW——bare metal arc welding——无保护金属丝电弧焊CAW——carbon arc welding——碳弧焊CAW-G——gas carbon arc welding——气保护碳弧焊CAW-S——shielded carbon arc welding——有保护碳弧焊CAW-T——twin carbon arc welding——双碳极间电弧焊EGW——electrogas welding——气电立焊FCAW——flux cored arc welding——药芯焊丝电弧焊FCW-G——gas-shielded flux cored arc welding——气保护药芯焊丝电弧焊FCW-S——self-shielded flux cored arc welding——自保护药芯焊丝电弧焊GMAW——gas metal arc welding——熔化极气体保护电弧焊GMAW-P——pulsed arc——熔化极气体保护脉冲电弧焊GMAW-S——short circuiting arc——熔化极气体保护短路过度电弧焊GTAW——gas tungsten arc welding——钨极气体保护电弧焊GTAW-P——pulsed arc——钨极气体保护脉冲电弧焊MIAW——magnetically impelled arc welding——磁推力电弧焊PAW——plasma arc welding——等离子弧焊SMAW——shielded metal arc welding——焊条电弧焊SW——stud arc welding——螺栓电弧焊SAW——submerged arc welding——埋弧焊SAW-S——series——横列双丝埋弧焊RW——RWSISTANCE WELDING——电阻焊FW——flash welding——闪光焊RW-PC——pressure controlled resistance welding——压力控制电阻焊PW——projection welding——凸焊RSEW——resistance seam welding——电阻缝焊RSEW-HF——high-frequency seam welding——高频电阻缝焊RSEW-I——induction seam welding——感应电阻缝焊RSEW-MS——mash seam welding——压平缝焊RSW——resistance spot welding——点焊UW——upset welding——电阻对焊UW-HF——high-frequency ——高频电阻对焊UW-I——induction——感应电阻对焊SSW——SOLID STATE WELDING——固态焊CEW——co-extrusion welding——CW——cold welding——冷压焊DFW——diffusion welding——扩散焊HIPW——hot isostatic pressure diffusion welding——热等静压扩散焊EXW——explosion welding——爆炸焊FOW——forge welding——锻焊FRW——friction welding——摩擦焊FRW-DD——direct drive friction welding——径向摩擦焊FSW——friction stir welding——搅拌摩擦焊FRW-I——inertia friction welding——惯性摩擦焊HPW——hot pressure welding——热压焊ROW——roll welding——热轧焊USW——ultrasonic welding——超声波焊S——SOLDERING——软钎焊DS——dip soldering——浸沾钎焊FS——furnace soldering——炉中钎焊IS——induction soldering——感应钎焊IRS——infrared soldering——红外钎焊INS——iron soldering——烙铁钎焊RS——resistance soldering——电阻钎焊TS——torch soldering——火焰钎焊UUS——ultrasonic soldering——超声波钎焊WS——wave soldering——波峰钎焊B——BRAZING——软钎焊BB——block brazing——块钎焊DFB——diffusion brazing——扩散焊DB——dip brazing——浸沾钎焊EXB——exothermic brazing——反应钎焊FB——furnace brazing——炉中钎焊IB——induction brazing——感应钎焊IRB——infrared brazing——红外钎焊RB——resistance brazing——电阻钎焊TB——torch brazing——火焰钎焊TCAB——twin carbon arc brazing——双碳弧钎焊OFW——OXYFUEL GAS WELDING——气焊AAW——air-acetylene welding——空气乙炔焊OAW——oxy-acetylene welding——氧乙炔焊OHW——oxy-hydrogen welding——氢氧焊PGW——pressure gas welding——气压焊OTHER WELDING AND JOINING——其他焊接与连接方法AB——adhesive bonding——粘接BW——braze welding——钎接焊ABW——arc braze welding——电弧钎焊CABW——carbon arc braze welding——碳弧钎焊EBBW——electron beam braze welding——电子束钎焊EXBW——exothermic braze welding——热反应钎焊FLB——flow brazing——波峰钎焊FLOW——flow welding——波峰焊LBBW——laser beam braze welding——激光钎焊EBW——electron beam welding——电子束焊EBW-HV——high vacuum——高真空电子束焊EBW-MV——medium vacuum——中真空电子束焊EBW-NV——non vacuum——非真空电子束焊ESW——electroslag welding——电渣焊ESW-CG——consumable guide eletroslag welding——熔嘴电渣焊IW——induction welding——感应焊LBW——laser beam welding——激光焊PEW——percussion welding——冲击电阻焊TW——thermit welding——热剂焊THSP——THERMAL SPRAYING——热喷涂ASP——arc spraying——电弧喷涂FLSP——flame spraying——火焰喷涂FLSP-W——wire flame spraying——丝材火焰喷涂HVOF——high velocity oxyfuel spraying——高速氧燃气喷涂PSP——plasma spraying——等离子喷涂VPSP-W——vacuum plasma spraying——真空等离子喷涂TC——THERMAL CUTTING——热切割OC——OXYGEN CUTTING——气割OC-F——flux cutting——熔剂切割OC-P——metal powder cutting——金属熔剂切割OFC——oxyfuel gas cutting——氧燃气切割CFC-A——oxyacetylene cutting——氧乙炔切割CFC-H——oxyhydrogen cutting——氢氧切割CFC-N——oxynatural gas cutting——氧天然气切割CFC-P——oxypropanne cutting——氧丙酮切割OAC——oxygen arc cutting——氧气电弧切割OG——oxygen gouging——气刨OLC——oxygen lance cutting——氧矛切割AC——ARC CUTTING——电弧切割CAC——carbon arc cutting——碳弧切割CAC-A——air carbon arc cutting——空气碳弧切割GMAC——gas metal arc cutting——熔化极气体保护电弧切割GTAC——gas tungsten arc cutting——钨极气体保护电弧切割PAC——plasma arc cutting——等离子弧切割SMAC——shielded metal arc cutting——焊条电弧切割HIGH ENERGY BEAM CUTTING——高能束切割EBC——electron beam cutting——电子束切割LBC——laser beam cutting——激光切割LBC-A——air——空气激光切割LBC-EV——evaporative——蒸气激光切割LBC-IG——inert gas——惰性气体激光切割LBC-O——oxygen——氧气激光切割。

01手工电弧焊操作规程

手工电弧焊操作规程1 目的规范常用碳素结构钢及低合金结构钢手工电弧焊的设备,工艺过程,材料,操作技术要素,焊接质量检验及焊接缺陷消除方法,确保手工电弧焊质量。

2 适用范围适用于本企业碳素结构钢及合金结构钢全方位手工电弧焊。

3 引用标准GB/T 985-1988 气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式和尺寸GB/T 5185-1985 金属焊接及钎焊方法在图样上的表示代号GB/T 324-1988 焊缝符号表示法GB/T 5117-1995 碳钢焊条GB/T 5118-1995 低合金钢焊条GB/T 12467.3~4-1998 焊接质量要求金属材料的熔化焊JB 928-67 焊缝射线探伤质量标准4 设备及工具4.1交流电焊机或直流焊机(AX-300,ZX7-400,ZX5-400TSMI),附带电缆,焊钳,面罩等1套。

4.2通用焊接平台及夹具或普通焊接工作台及专用焊接夹具等1套。

4.3可测温焊条烘箱1台。

4.4焊条干燥筒,适用搬迁,随用随烘1件。

4.5白色防目镜,焊接场地通风设备等1套。

4.6钢板尺、卷尺等测量工具各1件。

5 手工电弧焊焊接材料5.1酸性焊条,例:CHE422(原J422)等属交直流两用焊条。

其特点是:脱渣性良好,表面成型好,但抗冲击性能差。

5.2碱性焊条,例:CHE507(原J507)等属直流反极性焊条。

其特点是:脱渣性差,表面成型较好,但抗冲击性能好。

5.3 受潮焊条一般在烘箱中烘干,酸性焊条采用230℃~250℃烘干1小时,碱性焊条采用330℃~350℃烘干1小时或270℃~300℃烘干2小时,随用随取(连续烘干次数不多余3次)。

5.4 焊件材料厚度δ与焊条直径d及电流强度I的关系可按下表1选择:5.5 焊条直径d与电流强度I的关系可按I = Kd公式计算。

除此之外,还可按焊条使用说明书电流强度要求选用,其选择按下表:5.5.1系数K与焊条直径d的关系按下表2选用:6 焊前准备6.1对焊缝中心线两侧50mm范围内用机械或化学方法清除铁、锈污物、涂覆层等,干净后方可施焊。

《手工电弧焊工艺》PPT课件

精选PPT

30

2.运条

运条是焊接过程中最重要的环节,它直接影响焊缝的外表成形和 内在质量。电弧引燃后,一般情况下焊条有三个基本运动:

朝熔池方向逐渐送进 沿焊接方向逐渐移动 横向摆动

常用的运条方法 : (1) 直线形运条法 (2) 直线往复运条法 (3) 锯齿形运条法 (4) 月牙形运条法 (5) 三角形运条法 (6) 圆圈形运条法

精选PPT

5

(1)对接接头

对接接头是各种接头中受力最好、最省材料的接头形式, 常用的对接接头形式如图所示。

a)不开坡口 b)开坡口

c)削薄

d)带垫板

精选PPT

6

(2)T形(十字)接头

将一个焊件的端面与另一焊件的表面构成直角或近似直角, 用角焊缝连接起来的接头,称为T形(十字)接头。

这类接头能承受各种方向的外力和力矩的作用。 常见的T形接头的形式如图所示。

号为J507的焊条。焊条直径要根据焊件的厚度和坡口形式选择,

如果工件厚度大于6 mm对接焊时,为确保焊透强度,在板材的

对接边沿开切V形或X形坡口,坡口角度α为60°,钝边p=0~1

mm ,装配间隙b=0~接边缘进行削斜处理,如图2-14c。本

精选PPT

31

3.焊缝收尾

焊缝收尾时,为了不出现尾坑,焊条应停止向前移动,而采用划圈收尾法 或反复断弧法等自下而上地慢慢拉断电弧,以保证焊缝尾部成形良好。

(1) 划圈收尾法---焊条移至焊道的终点时,利用手腕的动作做圆圈运动,直到填 满弧坑再拉断电弧。该方法适用于厚板焊接,用于薄板焊接会有烧穿危险。

a)单面不开坡口 b)开K形坡口 c)开单边V形坡口 d)双面不开坡口

精选PPT

7

(3)角接接头

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

同B

同B 无 同B

见特殊类型

图例 : e: 最薄的钢板厚度

L: 焊缝长度

* : 孔隙度:

如果气孔直径∅ < 1 允许 2个气孔/厘米

如果气孔直径∅孔≤. 2 允许 1个气孔/厘米

除这些标准外,返修前,根据零件技术任务书上的结果,判断废品。

特殊功能 某些焊接装配要符合特殊要求。 • 焊缝高度 / 焊缝宽度 尺寸大小; • 密封性; • 保证均匀变形的焊缝均匀度(吸收情况); • 等等。

图号N°

名称

焊缝偏移

1

或者

焊缝滚动

2

或者

3

焊缝折射

4

焊缝断续

5

焊缝不规则

6 焊缝断面不足

7

焊缝凸起

8

焊缝凹陷

9

焊缝开裂

10

焊口开裂

11

焊口空心

12

焊缝卷边

13 焊缝边缘开口

14 焊缝边缘熔穿 15 零件被焊割

标识解草图 X

焊缝搭接 Y

边对边 Z

形成内角

K L

M N

验收标准 图纸规范 → 隶属类型

B 标准 A ≥ 2e + 0.5 A/4 ≤ R ≤ A/3 A≥e B≥e A + B ≥ 2e

长度不合格

O

22 接缝长度位置不好

P

B 标准

无 如果属于分散型

允许接受

验收标准 图纸规范 → 隶属类型

A 零件安全性

同B

C 处理过的外

观 同B

D 特殊功能

同B

同B

同 B 见特殊类型

允许

同B

同B

同B

允许

同B

同B

无

无

无

如果 L –0 + 5mm, 允许接受

同B

同B

如果D±10%

如果D±5%

L的最大值 允许 L 的最大值 允许

1.主题内容和适用范围

本标准补充完善了标准B13 1530“电弧焊工艺方法 MAG焊接,钢材的MIG钎焊和铝材的MIG焊接。焊接装配定 义”。本标准指出了通过这些工艺方法和合格品要遵守的正确措施得到的焊缝质量标准固化要素。

2.焊缝的验收标准

2.1.目视检查

表格中使用的条件: • 潜在缺陷通过焊缝样子的目视检查发现。 • 一般来说, 该检查仅仅适用于生产线的出口处(见 BPS FER 12) 。

提示:焊缝目视检查的目的是通过观察其形状发现出现的缺陷。在前面表格中提到的尺寸数据将在第二阶段通 过宏观检查来验证。

OR: 19/04/2000 F: 09/01/2003

公开使用

电弧焊工艺 – 焊缝验收标准

解释性草图

PSA 标致-雪铁龙集团

B13 1540 4/4

OR: 19/04/2000 F: 09/01/2003

2.1.目视检查·····································································································································································1 2.2.切片检查···································································································································································10 2.3.机械性能检查 ··························································································································································16 2.4.进行破坏性检查 ·······················································································································································17 提示: 套管端部只在拉拔试验时使用,即背景。3.对不合格焊缝要采取的措施 ····························································17 3.对不合格焊缝要采取的措施··········································································································································18 4. 修复, 返修和更换零件 ················································································································································18 4.1.修复 ··········································································································································································18 4.2.返修···········································································································································································18 4.3.更换零件···································································································································································18 5.工序监控计划 (BPS.FER.12)········································································································································18 6.产品审核 ·········································································································································································18 7.标准演变和引用文件 ·····················································································································································19 7.1.标准演变 ··································································································································································19 7.3.等效于: ·····································································································································································19 7.4.符合于: ·····································································································································································19 7.5.关键词·······································································································································································19

公开使用

电弧焊工艺 – 焊缝验收标准

PSA 标致-雪铁龙集团

B13 1540 5/5

OR: 19/04/2000 F: 09/01/2003

公开使用

电弧焊工艺 – 焊缝验收标准

PSA 标致-雪铁龙集团

B13 1540 6/6

备注 : 建议只要焊缝长度L符合要求 比较实用的位置检查方式是:在检查工位用一个合适的实物或者图像样件做参考通过目视进行比较检查。

同B 见 SPA

同B