六西格玛的计算方法

六西格玛的计算公式解读

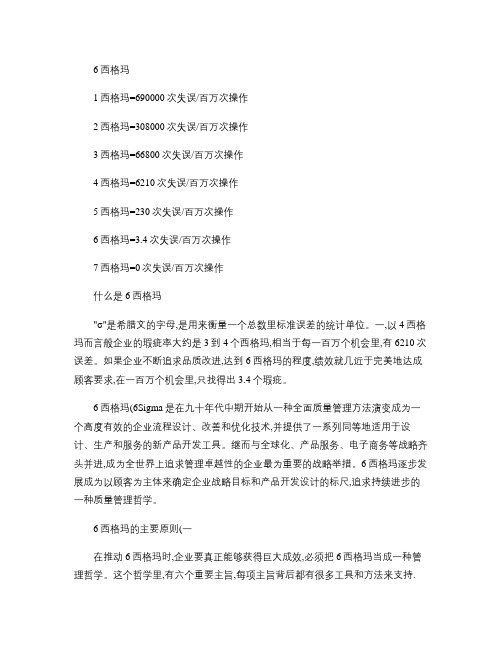

6西格玛1西格玛=690000次失误/百万次操作2西格玛=308000次失误/百万次操作3西格玛=66800次失误/百万次操作4西格玛=6210次失误/百万次操作5西格玛=230次失误/百万次操作6西格玛=3.4次失误/百万次操作7西格玛=0次失误/百万次操作什么是6西格玛"σ"是希腊文的字母,是用来衡量一个总数里标准误差的统计单位。

一,以4西格玛而言般企业的瑕疵率大约是3到4个西格玛,相当于每一百万个机会里,有6210次误差。

如果企业不断追求品质改进,达到6西格玛的程度,绩效就几近于完美地达成顾客要求,在一百万个机会里,只找得出3.4个瑕疪。

6西格玛(6Sigma是在九十年代中期开始从一种全面质量管理方法演变成为一个高度有效的企业流程设计、改善和优化技术,并提供了一系列同等地适用于设计、生产和服务的新产品开发工具。

继而与全球化、产品服务、电子商务等战略齐头并进,成为全世界上追求管理卓越性的企业最为重要的战略举措。

6西格玛逐步发展成为以顾客为主体来确定企业战略目标和产品开发设计的标尺,追求持续进步的一种质量管理哲学。

6西格玛的主要原则(一在推动6西格玛时,企业要真正能够获得巨大成效,必须把6西格玛当成一种管理哲学。

这个哲学里,有六个重要主旨,每项主旨背后都有很多工具和方法来支持.6西格玛的主要原则(二真诚关心顾客。

6西格玛把顾客放在第一位。

例如在衡量部门或员工绩效时,必须站在顾客的角度思考。

先了解顾客的需求是什么,再针对这些需求来设定企业目标,衡量绩效。

6西格玛的主要原则(三根据资料和事实管理。

近年来,虽然知识管理渐渐受到重视,但是大多数企业仍然根据意见和假设来作决策。

6西格玛的首要规则便是厘清,要评定绩效,究竟应该要做哪些衡量(measurement,然后再运用资料和分析,了解公司表现距离目标有多少差距。

6西格玛的主要原则(四以流程为重。

无论是设计产品,或提升顾客满意,6西格玛都把流程当作是通往成功的交通工具,是一种提供顾客价值与竞争优势的方法。

六西格玛的计算方法

六西格玛的计算方法什么是六西格玛六西格玛是一种质量管理方法,旨在降低产品和过程的变异性,从而提高质量和效率。

它结合了统计学和管理学的理念与方法,通过收集和分析数据,识别和消除导致质量问题的根本原因,从而实现持续的质量改进。

六西格玛方法是由Motorola公司在20世纪80年代开发和推广的,随后得到了全球范围内的广泛应用。

它的名字源自希腊字母,表示统计学中一种偏离均值的度量。

六西格玛的基本原理六西格玛方法的核心概念是将质量问题看作是可识别和可消除的变异性。

它基于以下几个基本原则:1.关注关键过程:将注意力集中在对最终产品或服务质量影响最大的核心过程上。

2.数据驱动决策:通过收集和分析数据,进行事实和证据基础上的决策,而不是主观判断。

3.流程改进:通过分析当前流程的数据,识别并消除导致质量问题的根本原因,实施改进措施。

4.全员参与:六西格玛方法要求组织中的所有成员都参与到质量管理的过程中,每个人都有责任追求卓越。

六西格玛的计算方法六西格玛方法中最常用的工具是测量指标和统计技术。

以下是几种常见的计算方法:1. 过程能力指数(Cpk)过程能力指数(Cpk)是用来评估一个过程的稳定性和能力的指标。

它比较了一个过程的实际性能和规范要求,根据过程可制造的能力来确定能否满足客户的要求。

Cpk的计算方法如下:Cpk = min[(USL-μ)/3σ, (μ-LSL)/3σ]其中,USL是上限规范,LSL是下限规范,μ是过程的平均值,σ是过程的标准偏差。

Cpk的值越大,代表过程的能力越强,越能满足规范要求。

2. 缺陷百万分率(DPMO)缺陷百万分率(DPMO)是指每百万个机会中平均有多少个缺陷。

它是一个用来度量质量水平的重要指标。

DPMO的计算方法如下:DPMO = (缺陷数 / 总机会数) * 1,000,000DPMO的值越低,代表质量水平越高。

3. 短期过程能力指数(Ppk)短期过程能力指数(Ppk)是用来评估一个过程的稳定性和能力的指标,和Cpk类似,但考虑了过程的偏倚。

六西格玛的计算公式解读

六西格玛的计算公式解读

六西格玛管理法(The Six Sigma Management Method)是一种经典

的企业管理模式,它的最终目标是为客户提供更好的服务或产品。

由美国

电气公司主导,并在全球企业中推广,六西格玛管理法将统计学和质量管

理技术应用于日常管理,以改善组织的运营效率,提高产品质量,并节省

成本。

六西格玛=(总体正确率-基本正确率)/3σ

其中,总体正确率是指满足客户要求的产品或服务的总体正确率,而

基本正确率是指满足最低要求的产品或服务的正确率;3σ是一个统计值,它表示从总体中抽取的样本数据量所能达到的标准差。

计算六西格玛时,首先,需要测算产品的总体正确率和基本正确率,

这需要客户进行满意度调查,根据调查结果来测算正确率;如果调查结果

不能显示出总体正确率,那么还可以通过统计学分析来测算正确率,通过

现有数据计算出3σ的值。

然后,将总体正确率减去基本正确率,再除以3σ,得到的数值就是

六西格玛的指数。

通过提高总体正确率而降低3σ,就可以改进六西格玛

的指数,从而提高企业的管理水平。

要想实现六西格玛管理法的最终目标。

6σ 计算公式

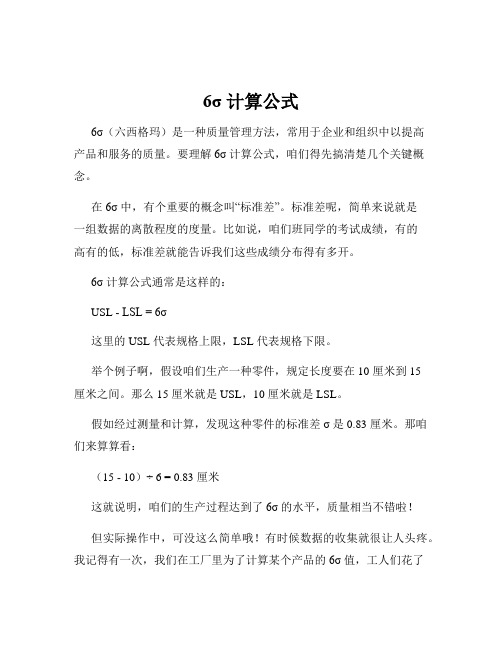

6σ 计算公式6σ(六西格玛)是一种质量管理方法,常用于企业和组织中以提高产品和服务的质量。

要理解6σ 计算公式,咱们得先搞清楚几个关键概念。

在6σ 中,有个重要的概念叫“标准差”。

标准差呢,简单来说就是一组数据的离散程度的度量。

比如说,咱们班同学的考试成绩,有的高有的低,标准差就能告诉我们这些成绩分布得有多开。

6σ 计算公式通常是这样的:USL - LSL = 6σ这里的 USL 代表规格上限,LSL 代表规格下限。

举个例子啊,假设咱们生产一种零件,规定长度要在 10 厘米到 15厘米之间。

那么 15 厘米就是 USL,10 厘米就是 LSL。

假如经过测量和计算,发现这种零件的标准差σ 是 0.83 厘米。

那咱们来算算看:(15 - 10)÷ 6 = 0.83 厘米这就说明,咱们的生产过程达到了6σ 的水平,质量相当不错啦!但实际操作中,可没这么简单哦!有时候数据的收集就很让人头疼。

我记得有一次,我们在工厂里为了计算某个产品的6σ 值,工人们花了好几天时间来测量和记录各种数据。

那真是累得够呛!有的数据还不准确,又得重新测量,可把大家折腾坏了。

而且,6σ 可不仅仅是个计算公式那么简单。

它代表着一种追求卓越质量的理念和文化。

要真正实现6σ 水平的质量管理,需要整个团队的努力,从设计、生产到检验,每个环节都不能马虎。

比如说,在设计阶段,就得充分考虑各种可能的因素,把产品的规格定得合理又精确。

生产过程中,要严格控制每一道工序,保证产品的质量稳定。

检验的时候,更是要一丝不苟,不放过任何一个次品。

总之,6σ 计算公式虽然看起来不复杂,但要把6σ 真正运用好,可不是一件容易的事儿。

这需要我们有耐心、细心,还得有团队合作的精神。

只有这样,才能不断提高产品和服务的质量,让客户满意,让企业发展得越来越好!。

六西格玛的计算方法

六西格玛的计算方法六西格玛是一种管理方法和工具,旨在通过减少或消除过程中存在的变异性和缺陷,从而提高业务流程和产品质量。

它是一个基于统计学的方法,将焦点放在通过降低错误和缺陷来改进和优化过程,从而提高产品和服务质量。

以下是六西格玛计算方法的一般步骤:1.定义过程:首先需要明确定义需要改进的过程。

确定输入和输出变量,并建立相关的数据收集方法。

2.测量和收集数据:开始收集相关数据,以了解当前过程的性能。

这些数据可以包括产品质量指标、过程时间、错误率等。

3.分析数据:使用统计学方法对收集到的数据进行分析。

常用的统计学工具包括直方图、控制图、散点图等。

4.计算六西格玛指数:通过计算得出过程的性能水平。

通常使用一种叫做“过程能力指数”(Cp)的指标来衡量,它用于评估过程是否正常运行并达到所需的要求。

Cp值大约为1.33以上被认为是良好的水平。

5.确定变异源:根据分析结果确定过程中的主要变异源。

这可以通过使用鱼骨图或因果图来帮助分析。

6.改进过程:使用已经收集到的数据和分析结果确定改进过程的具体措施。

这可以包括改进供应链、培训员工、提供更好的设备等。

7.监控过程:在实施改进措施后,需要对过程进行持续的监控和评估。

可以使用控制图等工具来跟踪过程的性能。

总结起来,六西格玛的计算方法使用统计学工具和数据分析,以帮助组织改善业务过程和产品质量。

它强调了减少变异性和缺陷的重要性,并提供了一种系统的方法来识别和解决导致问题的根本原因。

通过六西格玛方法,组织可以改进其绩效、效益和客户满意度,从而提高竞争力和业务成功。

六西格玛的计算公式

6西格玛1西格玛=690000次失误/百万次操作2西格玛=308000次失误/百万次操作3西格玛=66800次失误/百万次操作4西格玛=6210次失误/百万次操作5西格玛=230次失误/百万次操作6西格玛=3.4次失误/百万次操作7西格玛=0次失误/百万次操作什么是6西格玛"σ"是希腊文的字母,是用来衡量一个总数里标准误差的统计单位。

一,以4西格玛而言般企业的瑕疵率大约是3到4个西格玛,相当于每一百万个机会里,有6210次误差。

如果企业不断追求品质改进,达到6西格玛的程度,绩效就几近于完美地达成顾客要求,在一百万个机会里,只找得出3.4个瑕疪。

6西格玛(6Sigma)是在九十年代中期开始从一种全面质量管理方法演变成为一个高度有效的企业流程设计、改善和优化技术,并提供了一系列同等地适用于设计、生产和服务的新产品开发工具。

继而与全球化、产品服务、电子商务等战略齐头并进,成为全世界上追求管理卓越性的企业最为重要的战略举措。

6西格玛逐步发展成为以顾客为主体来确定企业战略目标和产品开发设计的标尺,追求持续进步的一种质量管理哲学。

6西格玛的主要原则(一)在推动6西格玛时,企业要真正能够获得巨大成效,必须把6西格玛当成一种管理哲学。

这个哲学里,有六个重要主旨,每项主旨背后都有很多工具和方法来支持.6西格玛的主要原则(二)真诚关心顾客。

6西格玛把顾客放在第一位。

例如在衡量部门或员工绩效时,必须站在顾客的角度思考。

先了解顾客的需求是什么,再针对这些需求来设定企业目标,衡量绩效。

6西格玛的主要原则(三)根据资料和事实管理。

近年来,虽然知识管理渐渐受到重视,但是大多数企业仍然根据意见和假设来作决策。

6西格玛的首要规则便是厘清,要评定绩效,究竟应该要做哪些衡量(measurement),然后再运用资料和分析,了解公司表现距离目标有多少差距。

6西格玛的主要原则(四)以流程为重。

无论是设计产品,或提升顾客满意,6西格玛都把流程当作是通往成功的交通工具,是一种提供顾客价值与竞争优势的方法。

六西格玛水平计算

六西格玛水平计算1. 引言六西格玛水平计算是一种用于评估和改进组织业务过程的方法。

它的目标是通过降低过程的变异性来提高过程的质量和性能。

本文将介绍六西格玛水平计算的基本概念、计算公式和应用案例。

2. 六西格玛水平的定义六西格玛水平是指在统计学上,一个过程的稳定性和性能水平,通常用指标DPMO(Defects Per Million Opportunities)来表示,即每一百万次机会中出现的缺陷数。

3. 六西格玛水平的计算公式六西格玛水平的计算公式如下:DPMO = (Defects / (Opportunities * Units)) *1,000,000其中,Defects 表示发生的缺陷数,Opportunities 表示机会数,Units 表示单位数。

4. 六西格玛水平的应用案例4.1 制造业在制造业中,六西格玛水平的计算被广泛应用于评估生产过程的质量和性能。

例如,一家汽车制造公司可以使用六西格玛水平来评估生产线的缺陷率。

假设在生产过程中,发生了100个缺陷,并且每个汽车生产线有1000辆汽车。

那么可以使用六西格玛水平的计算公式来计算DPMO:DPMO = (100 / (1000 * 1)) * 1,000,000 = 100,0004.2 服务行业在服务行业中,六西格玛水平的计算可以用于评估服务质量和客户满意度。

例如,一个电信公司可以使用六西格玛水平来评估每月出现的网络故障次数。

假设在一个月中,出现了10次网络故障,并且公司有1,000,000个客户。

那么可以使用六西格玛水平的计算公式来计算DPMO:DPMO = (10 / (1,000,000 * 1)) * 1,000,000 = 105. 六西格玛水平的改进策略当六西格玛水平较低时,组织可以采取一些改进策略来提高过程质量和性能。

例如,可以进行流程优化,减少不必要的环节和重复工作;加强培训和教育,提高员工的技能和意识;建立质量管理体系,确保过程的规范执行等。

六西格玛的计算方法

六西格玛的计算方法

六西格玛是一种基于统计学的质量管理方法,其目的是通过降低过程变异性来提高产品和服务的质量。

在使用六西格玛的过程中,需要掌握一些计算方法。

首先是计算过程的标准差。

标准差是衡量数据的离散程度的指标,计算方法是将每个数据点与平均值的差值平方,求和后除以数据点的数量,再将结果开平方。

标准差越小,说明数据点越接近平均值,表示过程的稳定性越高。

其次是计算过程的能力指数Cp和Cpk。

Cp是过程的潜在能力指数,表示在规格范围内,过程能够产生的最大偏差量。

Cpk是实际过程能力指数,表示在规格范围内,过程实际产生的偏差量。

计算Cp

和Cpk需要借助标准差和规格范围的数据。

另外,在使用六西格玛的过程中,还需要掌握控制图的计算方法。

控制图是一种用于监控过程稳定性的工具,可以实时监测过程数据的变化,及时发现异常情况并采取措施进行纠正。

控制图的计算方法包括平均线、上下控制限、异常点的判定等。

总之,掌握六西格玛的计算方法是实现过程质量管理的关键,需要不断学习和实践。

- 1 -。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DPU是多少?

DPMO是多少?

D D

D D D

DD

D

D

D

D DD D

DD D D D

D

D

D

D

D

D

D

D

DDD

D

DDD

D

D

D

DD

DD D D

DD

D

D

DD

D

D

D

D

D

D

D

D

D

2. SIGMA水平

6 SIGMA战略的特征

显示企业经营成果的所有要素转换为SIGMA水平,作 为对现在经营状态分析,以及对今后的目标设定等的 经营管理指标。

机会只有在被评价时计算为机会

DPU 与 DPMO的计算

下面加工例子中计算DPU与DPMO。

DPU的计算

总缺点数 DPU =

总生产单位数

DPU (2 1 0 2) 1.25 4

• DPU不可能考虑一个单位数里有多少缺点机会

DPMO的计算

DPMO =

DPU x1,000,000 一个单位发生的总缺点机会数

DPMO = 5/41,000,000 250,000 5

• 一般说6 SIGMA水平时把不良率说成3.4DPMO比3.4PPM更恰当

• 适于互相不同的Process或制品间,制造范筹和非制造范筹间的比较

DPMO 计算例

适用于测定的定量值

规格上限

Probaobfility 良品率

= 0.97725

例题 2.

某一工程由 A, B, C, D, E 五个作业构成各作业的 收率为0.99, 0.95, 0.90, 0.90, 0.95。

A

B

C

D

E

0.99

0.95

0.90

0.90

0.95

作业的平均受率 5 (0.99)(0.95)(0.90)(0.90)(0.95) 0.937375

SIGMA水平是百万个当良品数 = 937,375 对应的 Z.st 值是3.03

– 百万机会当缺点数 – 考虑制品复杂性的比

较基准 – 企业内或企业间的

Bench marking(标杆 管理)手段

经营团为了对相异的制品与服 务进行Bench marking使用DPMO

机会的属性

所有制品Process的特性(characteristic)内含附加价 值或减少的固有机会。

部品

形象

材料

制品 复杂度 Process

机械

程序

工具

• 复杂度(Complexity )

–复杂度的概念与制品及Process的特性有密切联系

–越复杂总机会数越大

机会的阶层构造

1

complex project

2

system

plan

policy

H/W

S/W

3 subsysytemobjective document assembly module Service process

1.3 1.2 1.1 1.0 0.9 0.8 0.7 0.6 0.5 0.4 0.3 0.2 0.1 0.0 -0.1 -0.2 -0.3 -0.4 -0.5 -0.6 -0.7 -0.8 -0.9

-0.2 -0.3 -0.4 -0.5 -0.6 -0.7 -0.8 -0.9 -1.0 -1.1 -1.2 -1.3 -1.4 -1.5 -1.6 -1.7 -1.8 -1.9 -2.0 -2.1 -2.2 -2.3 -2.4

999,313

687 4.7 3.2

999,032

968 4.6 3.1

998,650

1,350 4.5 3.0

998,134

1,866 4.4 2.9

997,445

2,555 4.3

2.8

996,533

3,467 4.2 2.7

995,339

4,661 4.1 2.6

993,790

6,210 4.0 2.5

999,979

21 5.6 4.1

999,968

32 5.5 4.0

999,952

48 5.4 3.9

999,928

72 5.3 3.8

999,892

108 5.2 3.7

999,841

159 5.1 3.6

999,767

233 5.0 3.5

999,663

337 4.9 3.4

999,517

483 4.8 3.3

4

component task section part elementDeliverabloeperationprocedure

5

element action

line feature line

aspect factor instruction

组立品 A

部品1

形象 A

部品2

形象 B

H/W

组立品 B

机会可存在于阶层的任何水平

良品数 DPMO Z.st Z.lt

420,740 382,089 344,578 308,538 274,253 241,964 211,855 184,060 158,655 135,666 115,070 96,801 80,757 66,807 54,799 44,565 35,930 28,716 22,750 17,864 13,903 10,724

Six Sigma 尺度(Metrics)

1. DPU和DPMO 2. SIGMA水平 3. RTY

尺度的选择

缺点数据收集

经营成果 尺度

应该知道 什么?

BB Projeห้องสมุดไป่ตู้t 尺度

制品与Process 的客观比较

• DPMO • SIGMA水平

Bench marking尺度

推定Process的能率 计算生产无缺点制品

各附属品的连接也视为一个机会

– 如果工具需要四个螺钉,那么每个 连接螺钉都是一个机会,因此是四 个机会

– PCB上熔接了60个PIN的直接线路 中60个的连接均计算为机会

– 16个PIN(DIP)计算为16个连接,连 接部位不重复计算.上面一个,下 面一个的计算方法是不正确的

机器工作时的机会

样式或 s/w 作成时

3.7 2.2 3.5 2.0 3.4 1.9 3.3 1.8 3.2 1.7 3.1 1.6 3.0 1.5 2.9 1.4 2.8 1.3 2.7 1.2 2.6 1.1 2.5 1.0 2.4 0.9 2.3 0.8 2.2 0.7 2.1 0.6 2.0 0.5 1.9 0.4 1.8 0.3 1.7 0.2 1.6 0.1 1.5 0.0 1.4 -0.1

991,802

8,198 3.9 2.4

989,276 10,724 3.8 2.3

良品数 DPMO Z.st Z.lt

986,097 977,250 971,284 964,070 955,435 945,201 933,193 919,243 903,199 884,930 864,334 841,345 815,940 788,145 758,036 725,747 691,462 655,422 617,911 579,260 539,828 500,000 460,172

不良率 = 0.02275

缺点数

– 某一PCB有800个熔接点与200个 部品

– 此PCB中发现6个焊接不良点与2 个不良部品

DPMO =(6+2)/(800+200) * 百万

= 8,000

DPMO = 0.02275 * 1,000,000 = 22,750

练习题

假设有一个具有十个部品的 单位,各个单位内的构成品 对一个缺点发生一个机会。 因此各单位可包括十个缺点。

良品数 DPMO Z.st Z.lt

6,210 4,661 3,467 2,555 1,866 1,350

968 687 483 337 233 159 108 72 48 32 21 13

9 5 3

993,790 995,339 996,533 997,445 998,134 998,650 999,032 999,313 999,517 999,663 999,767 999,841 999,892 999,928 999,952 999,968 999,979 999,987 999,991 999,995 999,997

-1.0 -1.1 -1.2 -1.3 -1.4 -1.5 -1.6 -1.7 -1.8 -1.9 -2.0 -2.1 -2.2 -2.3 -2.4 -2.5 -2.6 -2.7 -2.8 -2.9 -3.0

-2.5 -2.6 -2.7 -2.8 -2.9 -3.0 -3.1 -3.2 -3.3 -3.4 -3.5 -3.6 -3.7 -3.8 -3.9 -4.0 -4.1 -4.2 -4.3 -4.4 -4.5

SIGMA水平的计算程序

数据种类的确认

离散型数据 Unit的确认 计算 DPU 计算 DPO 计算 DPMO

连续型数据

正规性验证

数据转换(必要时) 工程能力分析 (利用MINITAB) 引出DPMO

DPMO值在 Sigma Chart转换为Z值,掌握SIGMA水平

1) 离散型数据的SIGMA水平

的DPMO值相应的Z.st值

了解SIGMA水平

DPMO值利用Sigma Chart将现在水平转换为Z值,可了解SIGMA水平 SIGMA表

良品数 DPMO Z.st Z.lt

999,999.6

3.4 6.0 4.5