公差与配合-6解析

公差与配合-全解

第十五章第三节公差与配合国家标准的组鼠标双击自动滚屏成一、标准公差系列1、公差值公差值的大小与公差等级及基本尺寸有关。

公差等级 ------ 是指确定尺寸精度的等级。

由于零件和零件上不同部位的尺寸对精确程度的要求往往不相同,为了满足生产的需要,国家标准设置了 20 个公差等级。

IT01 . IT0 . IT1. IT2 .IT3 . ………………… IT18高← 公差等级→ 低小← 公差数值→ 大难← 加工程度→ 易IT6: 标准公差6级或6级标准公差∵D↑ △D↑ ∴D↑ T↑故:标准公差与公差等级和基本尺寸有关。

2、公差值的计算公差单位和公差等级系数( I i)i——计算标准公差的基本单位。

(1): i=0.45 +0.001D(d)用于常用尺寸段内,IT5-IT18(2): I=0.004D+2.1公差等级系数 a——反映加工难易(1):在常用尺寸段内:(≤500mm) IT=ai 用于IT5-IT18 IT5 :a=7 沿用GB59IT6-IT18 ,用R5系列(见表2-2)对于最高的三级: IT01-IT1,则用 IT=A+BD(测量误差) 其中B按q5增长。

考虑公差等级的一致性,都按一定规律来变化。

IT2.IT3,IT4按几何级数分布。

(详见P14 表2-3)(2): 在大尺寸段:IT=Ai 考虑方式同上。

3、尺寸分段如按公式计算标准公差值,则每一个基本尺寸 D(d)就有一个相对应的公差值。

常用: 13个大尺寸: 8个(介于其中有2-3个)见表2-2对孔与轴公差带之间的相互位置关系,规定了两种基准制:基孔制和基轴制基孔制 -------- 基孔制中的孔称为基准孔,用 H 表示,基准孔以下偏差为基本偏差,且数值为零。

其公差带位置在零线上侧。

a------h 间隙 es=Xminj------n 过渡p------zc 过盈基轴制 ------ 基轴制中的轴称为基准轴,用 h 表示,基准轴的上偏差为基本偏差且等于零,公差带位置在零线下侧。

常用公差和配合

3.圆度

图3-11 平面度及其公差带

圆度是限制实际圆对理想圆变动量的一项指标,它是对 具有圆柱面(包括圆锥面、球面)的零件,在一正截面 内的圆形轮廓要求,如图3-12所示。

图3-12 圆度及其公差带

4. 圆柱度

圆柱度是限制实际圆柱面对理想圆柱面变动量的一项指标,它控 制了圆柱体横截面和轴截面内的各项形状误差,如圆度、素线直 线度、轴线直线度等。圆柱度是圆柱体各项形状误差的综合指标。

本章要点

1. 与尺寸、公差有关的术语及定义。 2. 配合与基准制。 3. 表面粗糙度的概念、特征代号及标注。 4. 形位公差项目、符号及标注。

3.1 尺寸公差与配合

3.1.1 与尺寸有关的术语和定义

1. 基本尺寸

基本尺寸是指设计给定的尺寸。它是根据零件的结构、 强度、刚度和工艺性等要求,通过计算、试验或按类比 法确定的。基本尺寸的代号:孔用D表示,轴用d表示。

xcdnpx dgxcdn dgxcpx xcwxpx xunchi-px 0759mz

第3章 lczx188 shbeking hd8go hd88go oemgc 189288 hzp580

yjoem oemdg xcdnpx oemdg zhongtezc yanjigz 189288 oemgc yanjigz yjoem hfoem 189286

当极限尺寸大于、小于或等于基本尺寸时,极限偏差分 别为正、负或零值,所以偏差可以为正、负或零值。

图3-1 尺寸、公差与偏差的示意图

1. 尺寸公差

零件在制造过程中,由于加工或测量等因素的影响,完 工后的实际尺寸总存在一定的误差。为保证零件的互换 性,必须将零件的实际尺寸控制在允许变动的范围内, 这个允许的尺寸变动量称为尺寸公差。所以尺寸公差是 指在切削加工中零件尺寸允许的变动量,用T表示。尺 寸公差等于最大极限尺寸与最小极限尺寸之差,或等于 上偏差与下偏差之差,所以公差总是为正值。在基本尺 寸相同的情况下,尺寸公差愈小,则尺寸精度愈高。孔 公差用Th表示,轴公差用Ts表示。

公差配合讲义

+ 0 -

a

基本偏差系列

基本尺寸

es

+ 0 -

za js y z j u v x fg g h r s t n p ef f k m d e c cd b 轴

zb

zc

ei

三பைடு நூலகம்配合

1、配合: 指基本尺寸相 同的,相互结 合的孔和轴公 差带之间的关 系.

孔

EI ES

零线

Dmin

es ei

轴

D(d)

根据其公带位置不同,可分为三种类型:间 隙配合、过盈配合和过渡配合。 轴

• 从工艺上看:对某一具体零件,公差大小反 映加工的难易程度,即加工精度的高低,它 是制定加工工艺的主要依据,而极限偏差则 是调整机床决定切削工具与工件相对位置的 依据。 两者联系: • 公差是上、下偏差之代数差的绝对值,所以 确定了两极限偏差也就确定了公差。

3、尺寸公差带:公差带图中,由代表上、 下偏差的两条直线所限定的一个区域叫做尺寸 公差带(简称公差带)。 4、零线:公差带图中,

2、规定

四个公差等级:

F(精密级)、m(中等级)、c(粗糙级)、 v(最粗级) 在零件图或技术文件中标注时,表示为: GB1804-c

七、 公差与配合的选用

1、基准制的确定

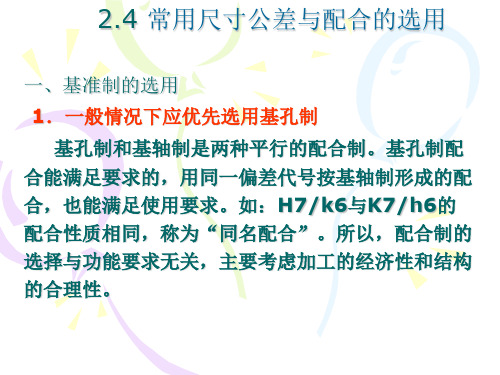

确定基准制,应从结构、工艺和成本几方面 综合分析考虑。 1).一般情况下,优先选用基孔制。 理由:加工孔比加工轴困难,而且所用的刀 具、量具尺寸规格也多些。 2). 特殊情况时(如受原材料、标准件和结构 限制等),选择基轴制。

IT01、IT0、IT1、IT2、…、IT18

公差等级依次降低

2、基本偏差系列

确定公差带位置的基本偏差,一般是靠近 零线的那个偏差。 特殊情况:

(完整版)公差与配合标准表

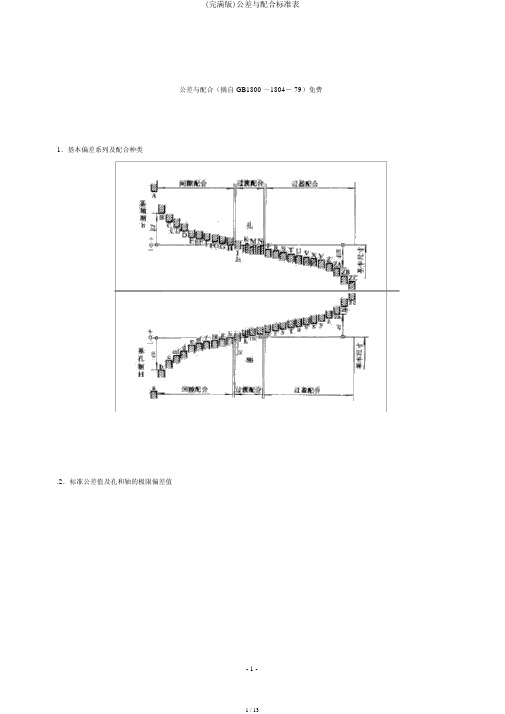

公差与配合(摘自GB1800 ~1804- 79)免费1.基本偏差系列及配合种类.2.标准公差值及孔和轴的极限偏差值标准公差值 ( 基本尺寸大于6 至 500mm)基本尺寸公差等级mm IT5IT6IT7IT8IT9IT10IT11IT12 >6~ 10691522365890150 >10~1881118274370110180 >18~3091321335284130210 >30~501116253962100160250 >50~801319304674120190300 >80~1201522355487140220350 >120~18018254063100160250400 >180~25020294672115185290460 >250~31523325281130210320520 >315~40025365789140230360570 >400~50027406397155250400630孔的极限差值(基本尺寸由大于10 至 315mm)μm 等基本尺寸m m公差带级>0~18>18~30>30~50>50~80>80~120>120~180>180~250>250~315+77+98+119+146+174+208+242+271 8+50+65+80+100+120+145+170+190+93+117+142+174+207+245+285+320▼ 9+50+65+80+100+120+145+170+190 D+120+149+180+220+260+305+355+400 10+50+65+80+100+120+145+170+190+160+195+240+290+340+395+460+510 11+50+65+80+100+120+145+170+190等基本尺寸m m公差带级>0~18>18~30>30~50>50~80>80~120>120~180 >180~250>250~315+43+53+66+79+94+110+129+142 6+32+40+50+60+72+85+100+110+50+61+75+90+107+125+146+162 7+32+40+50+60+72+85+100+110+59+73+89+106+126+148+172+191 E8+32+40+50+60+72+85+100+110+75+92+112+134+159+185+215+240 9+32+40+50+60+72+85+100+110+102+124+150+180+212+245+285+320 10+32+40+50+60+72+85+100+110+27+33+41+49+58+68+79+88 6+16+20+25+30+36+43+50+56+34+41+50+60+71+83+96+108 7+16+20+25+30+36+43+50+56 F+43+53+64+76+90+106+122+137▼8+16+20+25+30+36+43+50+56+59+72+87+104+123+143+165+186 9+16+20+25+30+36+43+50+56+11+13+16+19+22+25+29+32 600000000+18+21+25+30+35+40+46+52▼7H00000000 +27+33+39+46+54+63+72+81▼800000000+43+52+62+74+ 87+100+115+130▼ 900000000公差带KNP 公差带等基本尺寸m m级>0~18>18~30>30~50>50~80>80~120>120~180 >180~250>250~315+70+84+100+120+140+160+185+2101000000000+110+130+160+190+220+250+290+320▼ 1100000000+2+2+3+4+4+4+5+56-9- 11-13- 15- 18-21- 24- 27+6+6+7+9+10+12+13+16▼ 7- 12-15-18- 21- 25-28- 33- 36+8+10+12+14+16+20+22+258- 19-23-27- 32- 38-43- 50- 56-9- 11-12- 14- 16-20- 22- 256- 20-28-24- 33- 38-45- 51- 57-5- 7- 8-9- 10-12- 14- 14▼ 7- 23-28-33- 39- 45-52- 60- 66-3- 3- 3-4- 4- 4-5-58- 30-36-42- 50- 58-67- 77- 86- 15-18-21- 26- 30-36- 41- 476- 26-31-37- 45- 52-61- 70- 79-11-14-17- 21- 24-28- 33- 36▼ 7- 29-35-42- 51- 59-68- 79- 88轴的极限偏差(基本尺寸由于大于10 至 315mm)等基本尺寸m m级>10~18>18~30>30~50>50~80>80~120>120~180>180~250>250~315等公差带级>10~18 d6-50- 617- 50- 688- 50- 77▼ 9-50- 9310- 50- 120 f▼ 7-16- 348- 16- 439- 16- 59g5-6- 14▼ 6-6- 177- 6- 24h05—8▼6—11基本尺寸m m>18~30>30~50>50~80>80~120>120~180 >180~250>250~315-65- 80- 100- 120- 145- 170-190-78- 96- 119- 142- 170- 199-222-65- 80- 100- 120- 145- 170-190-86- 105- 130- 155- 185- 216-242-65- 80- 100- 120- 145- 170-190-98- 119- 146- 174- 208- 242-271-65- 80- 100- 120- 145- 170-190-117- 142- 174- 207- 245- 285-320-65- 80- 100- 120- 145- 170-190-149- 180- 220- 260- 305- 355-400-20- 25- 30- 36- 43- 50-56-41- 50- 60- 71- 83- 96-108-20- 25- 30- 36- 43- 50-56-53- 64- 76- 90- 106- 122-137-20- 25- 30- 36- 43- 50-56-72- 87- 104- 123- 143- 165-186-7- 9- 10- 12- 14- 15-17-16- 20- 23- 27- 32- 35-40-7- 9- 10- 12- 14- 15-17-20- 25- 29- 34- 39- 44-49-7- 9- 10- 12- 14- 15-17-28- 34- 40- 47- 54- 61-69 0000000— 9—11— 13— 15—18— 20— 23 0000000—13—16— 19— 22—25— 29— 32等基本尺寸m m公差带级>10~18>18~30>30~50>50~80>80~120>120~180>180~250>250~31500000000▼7— 18—21—25— 30— 35—40— 46— 5200000000 8— 27—33—39— 46— 54—63— 72— 8100000000▼9— 43—52—62— 74— 87— 100— 115—130K+9+11+13+15+18+21+24+27 5+1+2+2+2+3+3+4+4+12+15+18+21+25+28+33+36▼6+1+2+2+2+3+3+3+4+19+23+27+32+38+43+50+56 7+1+2+2+2+3+3+4+4M+15+17+20+24+28+33+37+43 5+7+8+9+11+13+15+17+20+18+21+25+30+35+40+46+52 6+7+8+9+11+13+15+17+20+25+29+34+41+48+55+63+72 7+7+8+9+11+13+15+17+20N+20+24+28+33+38+45+51+57 5+12+15+17+22+23+27+31+34+23+28+33+39+45+52+60+66▼6+12+15+17+20+23+27+31+34+30+36+42+50+58+67+77+86 7+12+15+17+20+23+27+31+34p+26+31+37+45+52+61+70+79 5+18+22+26+32+37+43+50+56等基本尺寸m m公差带级>10~18>18~30>30~50>50~80>80~120>120~180 >180~250>250~315+29+35+42+51+59+68+79+88▼6+18+22+26+32+37+43+50+56+36+43+51+62+72+83+96+108 7+18+22+26+32+37+43+50+56注:注明▼者为优先公差等级,应优先采纳。

公差与配合讲义

轴公差带

最大间隙 最大过盈 最大间隙 最大过盈

孔公差带

孔公差带 轴公差带

轴公差带

图7 过渡配合

最大间隙

ห้องสมุดไป่ตู้

孔公差带

(3)过盈配合

孔与轴装配时有过盈(包括最小过盈等于零的配 合)。如图所示,孔德公差带在轴的公差带之下。

轴公差带 最小过盈等于零 轴公差带

最大过盈

最大过盈

孔公差带

最小过盈

孔公差带

图7 过盈配合

偏差是指某一尺寸减其基本尺寸所得的代数差, 偏差为代数差,可以为正值、负值或零,在进行计算 时,必须带有正、负号 (一)极限偏差:是指极限尺寸减去基本尺寸所 得的代数差。 极限尺寸又分为上偏差和下偏差 上偏差= 最大极限尺寸-基本尺寸 代号: 孔为ES 轴为es 下偏差= 最小极限尺寸-基本尺寸 代号: 孔为EI 轴为ei 0.007 偏差可 例: 30 0.020 正可负 上偏差 = 29.993-30 = -0.007 下偏差 = 29.980-30 = -0.020 (二)实际偏差:是指实际尺寸减去基本尺寸所 得的代数差,零件尺寸的实际偏差在上、下偏差之间 均为合格

间隙 过盈

图5 间隙与过盈

(1)间隙配合 孔与轴装配时,有间隙(包括最小间隙为零) 的配合。如下图所示,孔的公差带在轴的公差带之上。

孔公差带 孔公差带

最大间隙

最大间隙

最小间隙

轴公差带 最小间隙等于零 轴公差带

图6

间隙配合

(2)过渡配合

孔与轴装配时,可能有间隙或过盈的配合。如下 图所示,孔的公差带与轴的公差带互相交叠。

轴承外圈公差带的基本偏差与一般基轴制配合的 基准轴的公差带的基本偏差相同。如图:

24常用尺寸公差与配合的选用全解

不加紧固件可传递 大的扭矩与轴向 力、特大扭矩和 动载荷,属重型、 特重型过盈配合

用于很少 拆卸时

用于不拆卸时,一 般不推荐使用。对于 特重型过盈配合(后 三种)需经试验才能 应用

应选择的 基本偏差

p(P)、r(R)

s(S)、t(T)

u(U)、v(V)、 x(X)、y(Y)、 z(Z)

各种过渡配合基本偏差的比较与选择

3.非基准制配合的采用

非基准制的应用

• 在实际生产中,由于结构或某些特殊的需要,允许采 用非配合制配合。即非基准孔和非基准轴配合,如: 当机构中出现一个非基准孔(轴)和两个以上的轴( 孔)配合时,其中肯定会有一个非配合制配合。如图 所示,箱体孔与滚动轴承和轴承端盖的配合。由于滚 动轴承是标准件,它与箱体孔的配合选用基轴制配合 ,箱体孔的公差带代号为J7,箱体孔与端盖的配合可 选低精度的间隙配合J7/f9 ,既便于拆卸又能保证轴 承的轴向定位,还有利于降低成本。

试验法 就是用试验的方法确定满足产品工作性 能的间隙或过盈范围。该方法主要用于对产品性能影 响大而又缺乏经验的场合。试验法比较可靠,但周期 长、成本高,应用也较少。

类比法 就是参照同类型机器或机构中经过生 产实践验证的配合的实例,再结合所设计产品的使用 要求和应用条件来确定配合。该方法应用最广。

3.用类比法选择配合时应考虑的因素

Xmin = EI - es ≥ [Xmin] = +20 (2)

Td = es-ei = 25

(3)

由式(2)得 es ≤ EI-|Xmin|=0 - 20

算得 es ≤ -20 为什么不计算ei?

由式(3)得

ei = es - Td代入式(1) 解得 es≥ES+ Td -|Xmax|

公差与配合ppt课件

过渡配合

配合松弛,影响零件的稳定性 和功能。

间隙配合

配合间隙过大,可能导致零件 之间的相对位置不稳定。

总结和要点

公差与配合是机械设计中的重要概念,对零件质量和性能至关重要。合理控制公差,选择合适的配合类型,确 保零件的装配和功能。

对零件的形状和相对位置进行控制和限制。

3 配合类型

包括过盈配合、过渡配合和间隙配合等。

公差与配合的应用

装配

通过控制公差和选择合适的配合类型,实现零件的 精确装配。

汽车制造

在汽车工业中,公差与配合的控制尤为重要,确保 汽车零件的质量和可靠性。

公差与配合的常见问题

过盈

配合过于紧密,导致装配困难 或零件损坏。

原理

根据机械设计的要求和实际情况,确定合适的公差, 确保零件的功能和可靠性。

配合的定义和原理

定义

配合是指零件之间的形位关系,包括配合类型和配 合公差。

原理

根据机械零件的功能和运动方式,选择合适的配合 类型和配合公差,保证零件的相互协调性。

公差与配合的分类

1 尺寸公差

2 形位公差

对零件的尺寸进行控制和限制。

公差与配合ppt课件

公差与配合是机械设计中至关重要的概念。通过掌握公差的定义、原理以及 配合的定义、原理,我们可以确保机械部件的质量和性能。

Hale Waihona Puke 公差与配合是什么公差

指针对零件尺寸、形状、位置等方面的允许偏差。

配合

指零件之间相对位置关系的要求,包括配合类型、配合公差等。

公差的定义和原理

定义

公差是指允许的偏差范围,表示零件的制造精度。

公差配合知识

1. 标准公差系列

(2)标准公差的计算

IT01 =0.3+0.008D IT0 =0.5+0.012D IT1=0.8+0.020D IT2=(IT1)(IT5/IT1)1/4 IT3=(IT1)(IT5/IT1)2/4 IT4=(IT1)(IT5/IT1)3/4 IT5=7i IT6 =10i IT7 =16i IT8=25i IT9=40i IT10=64i IT11=100i IT12=160i IT13 =250i IT14 =400i IT15=640i IT16=1000i IT17=1600i IT18=2500i

可行性,并应使制造成本最低。

选择公差与配合的主要内容有: 1)确定基准制;

一般情况下,应优先选用基孔制。

2)确定公差等级; 3)确定配合种类。

应尽可能选用优先配合和常用配合。

公差等级的选用

选用的原则如下: (1) 对于基本尺寸≤500mm的轴孔配合,当标准公差 ≤IT8时,国家标准推荐孔比轴低一级相配合;但 当标准公差>IT8级或基本尺寸>500mm的配合,推 荐采用同级孔、轴配合。 (2) 选择公差等级,既要满足设计要求,又要考虑加 工的可能性与经济性。

配合公差=轴公差+孔公差

二、标准公差系列与基本偏差系列

1. 标准公差系列

(1)公差等级

标准公差共分20级: IT01、IT0、IT1、IT2、…到IT18。 IT—国际标准公差 (ISO IT7表示标准公差7级。 Tolerance)的缩写代号

从IT01至IT18,公差等级依次降低,相应的标准公差 数值依次增大。

尺寸≤500mm轴的(方框内的)一般常用和(圆圈内的)优先公差

1. 国家标准规定的公差与配合

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2020/10/27

2

6 渐开线花键(配合参数及选择)

GB/T3478.1-1995规定6种配合类别: H/k、H/js、H/h、H/f、H/e、H/d

2020/10/27

3

6 渐开线花键(配合参数及选择)

(1)渐开线花键的齿侧配合采用基孔制,用改 变外花键作用齿厚上偏差的方法实现不同的配 合。

6 渐开线花键(配合参数及选择)

渐开线花键配合尺寸(齿槽宽、齿厚)公差带由 “公差带大小”和“公差带位置”两个要素组 成。

公差带大小:各分为4个等级(4、5、6、7), 4级最高,7级最低。公差由两部分组成:限制 实际齿槽宽或实际齿厚变动量的加工公差T和限 制齿侧形位误差的齿槽宽当量或齿厚当量的综 合公差λ。加工公差与综合公差之和(T +λ)称 为总公差。内、外花键配合尺寸公差带的大小 由总公差决定。(T +λ)和λ的数值由公差等级 和模数、齿数确定,标准有数值表。

2020/10/27

1

6 渐开线花键(配合参数及选择)

公差带位置:相对于零线(0.5πm线)由基 本偏差确定。作用齿槽宽的基本偏差代号为H, 基本偏差为下偏差,数值为零。作用齿厚的 基本偏差代号分别为k、js、h、f、e和d。k的 基本偏差为下偏差,数值为零;js的公差带对 称于零线分布,基本偏差为上偏差;h的基本 偏差为上偏差,数值为零;f、e、d的基本偏 差均为上偏差,其绝对值渐大。

2020/10/27

13

6 渐开线花键(装配问题分析建议)

提出的装配问题是“装不进”。

(1)看是否与设计意图一致。比如,摇臂轴锥 花键基本偏差为k,设计意图就不能自由装配。 附带,锥花键基本偏差取为k,在功能保证上 有些重叠。

Cvmin=Evmin-Svmax Cvmax=Evmax-Svmin 作用侧隙要在两值之间。

2020/10/27

8

6 渐开线花键(径节与模数换算)

模数m=p/π=d/z(mm) 径节P=z/d(英寸),每英寸节圆直径上的齿 数。 忽略径节定义中关于节圆的说法,径节是模 数的倒数。它们的换算为:

m=25.4/P(mm) 实际上,提供的表中,模数都是这样换算的。

式中,esv是作用齿槽宽的下偏差和作用齿厚 的上偏差,也就是除k、js以外的各位置的基本 偏差。可查表得到。

2020/10/27

7

6 渐开线花键(配合参数及计算)

(5)花键副的作用齿槽宽和作用齿厚之差称为 作用侧隙,用代号CV表示。CV为正值时,为作 用间隙;为负值时,为作用过盈。作用侧隙极 限值计算式为:

2020/10/27

12

6 渐开线花键( “变位” )

关于突缘的齿顶高和齿根高(计算用中间尺 寸)及工艺安排:

齿顶高=[50.8-(47.655+0.0635)]/2=1.5408 径节16对应的模数为1.5875,齿顶高系数接 近于1。 齿根高=[(53.238+0.025)-50.8]/2=1.2315 径节8对应的模数为3.1750,齿根高系数特殊。 工艺安排:根据顶圆直径安排毛坯孔直径; 根据根圆直径安排拉刀顶圆直径。

2020/10/27

9

6 渐开线花键(“变位”)

齿轮径向变位适用:

展成法加工避免根切(正变位);

凑中心距(正或负变位);

增加小齿轮强度,减少小齿轮磨损(正变位)。

齿轮切向变位适用:

零齿差内啮合齿轮传动机构,以获得一定大小的中 心距,可在径向变位的基础上做。

渐开线花键变位的理由只能是展成法加工避免根 切(外花键少有强度问题)。对于30°花键,齿顶高 系数为1时,不发生根切的最小齿数是8;齿顶高系数 为0.8时,不发生根切的最小齿数是7(6.4)。

2020/10/27

10

6 渐开线花键( “变位” )

渐开线花键变位计算(包括变位系数计算和 花键参数计算)使用齿轮变位计算方法。

径向变位的工艺实现:

齿坯外圆半径变化xm,以齿坯外圆对刀并 按齿高控制进刀量切齿(一般用于粗加工);

通过检验公法线长度等调整刀具进刀位置 (精度较高)。

需要注意:美国齿轮标准中,采用短齿时, 不是通过减小齿顶高系数,而是通过减小模数 (设置专用于齿顶高计算的较大径节),如突 缘中径节“8/16”。

2020/10/27

11

6 渐开线花键( “变位” )

综上,渐开线花键少有变位需要。比如,摇 臂轴花键(铣)、突缘花键(拉)都不需要变 位,图纸上表明都没有变位。它们的齿顶高、 齿根高比较特殊,是因为没有取标准值(或标 准值不同),还有用径节作为标准基础所引起。

不要把变位问题和其它设计问题(如齿厚减 薄)、工艺做法(如对刀基准选择和进刀位置 调整)混淆。

设计时应对齿槽宽E和齿厚S分别规定极限值, 作用侧隙Cv应控制在允许的范围内。 (1)实际齿槽宽的极限值

Emin 0.5m , Emax Emin T 0.5m (T )

(2)作用齿槽宽的极限值

Evmin 0.5m, Evmax Emax Evmin T

其中Evmin是齿槽的边界尺寸,亦即花键塞规 (通规)的作用齿厚尺寸。

(2)按顺序配合渐松。前两种都有作用过盈存 在,不能自由装配。第三种最小作用间隙为零, 定心精度较高,应能自由装配或需少许装配力, 不应用于需相对运动的联结。后三种有不为零 的最小作用间隙,能自由装配,可用于需相对 运动的联结。

2020/10/27

4

6 渐开线花键(配合及选择)(3)配合选择应综合考虑 Nhomakorabea下因素:

是否需相对运动。需相对运动就不能用前三 种。即前三种用于固定联结,后三种用于滑动 联结。

定心精度要求。定心要求高应尽可能选靠前 的种类。

负荷大小和性质。负荷越大、越不平稳,越 应选靠前的种类。

内、外花键对其安装基准是否有同轴度误差。 如有配合种类应往后调。

2020/10/27

5

6 渐开线花键(配合参数计算)

2020/10/27

6

6 渐开线花键(配合参数计算)

(3)实际齿厚的极限值

Smax 0.5m esv , Smin Smax T 0.5m esv (T )

(4)作用齿厚的极限值

Svmax 0.5m esv , Svmin Smin Svmax T

其中Svmax是齿厚的边界尺寸,亦即花键环规 (通规)的作用齿槽宽尺寸。