工序余量的确定

加工余量的确定..

1. 加工余量概念

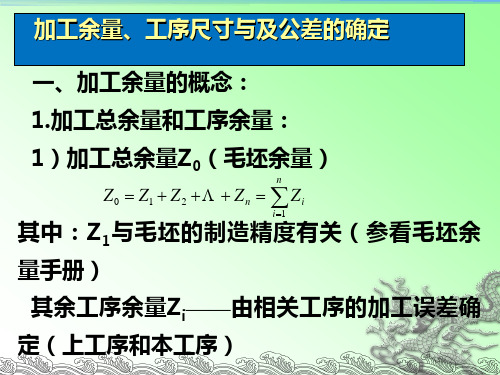

(1)总加工余量

总加工余量是指零件加工过 程中,某加工表面所切去的 金属层总厚度。是毛坯尺寸 与零件图样的设计尺寸之差。

(2)工序余量

工序余量是一道工序内切除的 金属层厚度,为相邻两工序的 工序尺寸之差。

(3)总余量为各工序余量之和

(4)公称余量

公称余量是指相邻两 工序的基本尺寸之差。

(5)余量公差

Tz Z max Z min Ti Ti 1

2. 影响加工余量的因素

1、上工序的表面粗糙度和表面缺陷层(图7-24) 2、上工序的尺寸公差(图7-25) 3、上工序各表面间相互位置的空间偏差(图7-26) 4、本工序安装误差(图7-27)

的尺寸及公差。

解: 1)确定封闭环、建立尺寸链、判别增减环。

假废品的出现

只要测量尺寸的超差量小于或等于其余组成环 尺寸公差之和,就有可能出现假废品,为此应对该 零件各有关尺寸进行复检和验算,以免将实际合格 的零件报废而导致浪费。 假废品的出现,给生产质量管理带来诸多麻烦, 因此,不到非不得已,不要使工艺基准与设计基准 不重合。

3.有关余量的尺寸换算

图9-29 精加工余量校核示例 (1)精加工余量校核 当多次加工某一表面时, 由于所采用的工艺基准可能相同,因此,本工 序的余量的变动量不仅与本工序的公差及前一 工序的公差有关,而且还与其它有关工序的公 差有关。在以工序余量为封闭环的工艺尺寸链 中,如果组成环数目较多,由于误差累积原因, 有可能使工序余量过大或过小,因此须对余量 进行校核, 这在制订工艺规程时是一个不可忽 视的问题。由于粗加工的余量一般取值较大, 故粗加工余量一般不进行校核而仅对精加工余 量进行校核。

第七节加工余量的确定

第七节加工余量的确定工艺路线拟定后,需要确定工艺内容,各工序加工尺寸与公差,确定工序尺寸,需先确定加工余量。

一、加工余量的概念加工余量是指加工过程中切除金属层的厚度。

完成某一工序所需切除的金属层厚度称为该工序的加工余量,简称工序余量。

从毛坯到成品的整个工艺过程中,所需切除的金属层厚度称为总加工余量。

总加工余量是同一加工表面各工序余量之和。

即z总=聋五式中Z总——总加工余量;zi——第i道工序的工序余量;N——加工该表面的工序数目。

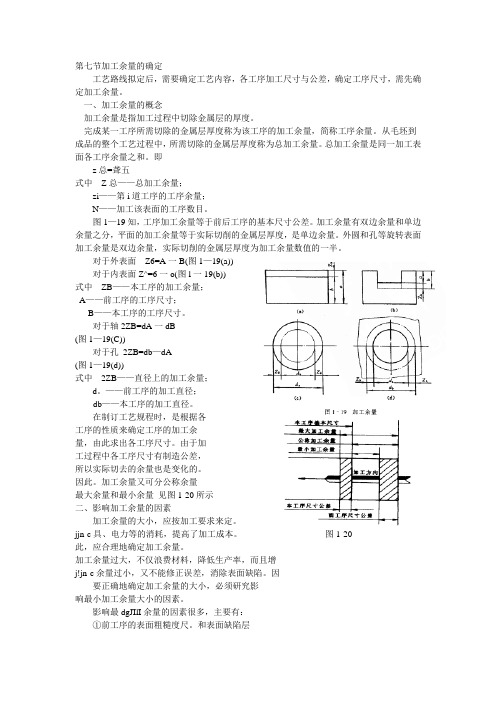

图1—19知,工序加工余量等于前后工序的基本尺寸公差。

加工余量有双边余量和单边余量之分,平面的加工余量等于实际切削的金属层厚度,是单边余量。

外圆和孔等旋转表面加工余量是双边余量,实际切削的金属层厚度为加工余量数值的一半。

对于外表面Z6=A一B(图1—19(a))对于内表面Z^=6一o(图l一19(b))式中ZB——本工序的加工余量;A——前工序的工序尺寸;B——本工序的工序尺寸。

对于轴2ZB=dA一dB(图1—19(C))对于孔2ZB=db—dA(图1—19(d))式中2ZB——直径上的加工余量;d。

——前工序的加工直径;db——本工序的加工直径。

在制订工艺规程时,是根据各工序的性质来确定工序的加工余量,由此求出各工序尺寸。

由于加工过程中各工序尺寸有制造公差,所以实际切去的余量也是变化的。

因此。

加工余量又可分公称余量最大余量和最小余量见图1-20所示二、影响加工余量的因素加工余量的大小,应按加工要求来定。

jjn-c具、电力等的消耗,提高了加工成本。

图1-20此,应合理地确定加工余量。

加工余量过大,不仅浪费材料,降低生产率,而且增j!jn-c余量过小,又不能修正误差,消除表面缺陷。

因要正确地确定加工余量的大小,必须研究影响最小加工余量大小的因素。

影响最dgJIlI余量的因素很多,主要有:①前工序的表面粗糙度尺。

和表面缺陷层日。

(图1—22)。

加工余量应能保证将它们切除。

为了使工件的加工质量逐步提高,每道工序都应切到加工表面以下的正常金属组织。

加工余量的确定.

图3

由图可看出: 公称加工余量 = 前工序尺寸 - 本工序尺寸 最小加工余量=前工序尺寸的最小值 - 本工序尺寸的最大值 最大加工余量=前工序尺寸的最大值 - 本工序尺寸的最小值 工序加工余量的变动范围(最大加工余量与最小加工余量之差)= 前工序工序尺寸公差+ 本工序的工序尺寸公差

(二)总加工余量:总加工余量是指零件从毛坯变为成品的整个加工过 程中从某一表面所切除金属层的总厚度,也即零件毛坯尺寸与零件图 上设计尺寸之差。总加工余量等于各工序加工余量之和,即

z

zi

总

= zi

i =1

n

式中 n–––某一表面的工序(或工步)数目。

--第i道工序加工余量

图4

二、影响加工余量的因素

(一)前工序的工序尺寸公差(Ta)。

(二)前工序形成的表面粗糙度和表面缺陷层深度(Ra+Da)。

(三)前工序形成的形状误差和位置误差(△x、△w)。

(四)本工序的装夹误差(εb)。

三、确定加工余量的方法

(一)查表修正法 (目前应用最广)

(二)经验估计法 (只适用于单件、小批生产)

(三)分析计算法 (目前应用较少)

余量为单边余量

图1

2、旋转表面:

对于轴:Z=da-db 对于孔:Z=db-da

余量为双边余量

图2

• 工序余量和工序尺寸及其公差的 计算公式: (轴) • Z=Zmin+Ta • Zmax=Z+Tb= Zmin+Ta +Tb • 式中 Zmin——最小工序余量 Zmax——最大工序余量 Ta——上工序尺寸的公差 Tb——本工序尺寸的公差

加工的概念

加工余量:在机械加工过程中,从加工表面切去的金属层厚度。

工序余量与工序尺寸及其公差的关系余量公差

1.上工序留下的表面粗糙度值 R(Z 表 面轮廓的最大高度)和表面缺陷层深度Ha

本工序必须把上工序留下的表面粗糙

度和表面缺陷层全部切去,如果连上一道

工序残留在加工表面上的表面粗糙度和表

面缺陷层都清除不干净,那就失去了设置

本工序的本意了。由此可知,本工序加工余

量必须包括 R z和 Ha这两项因素。

2.上工序的尺寸公差 Ta 由于上工序加工表面存在尺寸误差, 本工序加工余量必须包括 Ta 项。

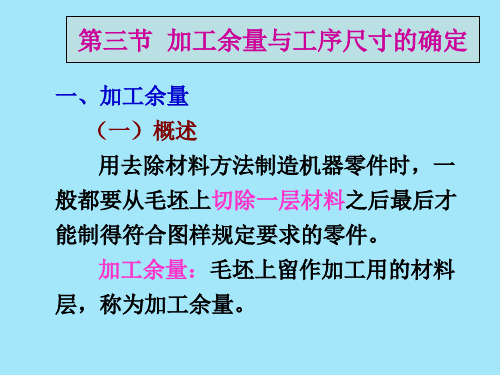

第三节 加工余量与工序尺寸的确定

一、加工余量 (一)概述 用去除材料方法制造机器零件时,一

般都要从毛坯上切除一层材料之后最后才 能制得符合图样规定要求的零件。

加工余量:毛坯上留作加工用的材料 层,称为加工余量。

加工 总余量 余量 工序余量 单边余量:如图a)

双边余量:如图b)、c)

对于非对称表面,其加工余量用单边余 量 Zb 表示。对于外圆与内圆这样的对称表 面,其加工余量用双边余量2 Zb表示。

3.Ta 值没有包括的上工序留下的空间位

置误差 e a

工件上有一些形状误差和位置误差是没

有包括在加工表面的工序尺寸公差范围之内

的。在确定加工余量时,必须考虑它们的影

响,否则本工序加工将无法全部切除上工序

留在加工表面上的表面粗糙度和缺陷层。

4.本工序的装夹误差 b

如果本工序存在装夹误差 b(包括定位误差、 夹紧误差),则在确定本工序加工余量时还应考虑

由于工序尺寸有偏差,各工序实际切除 的余量值是变化的,故工序余量有:

公称余量(简称余量); 最大余量和最小余量。 例:

工序余量与工序尺寸及其公差的关系

余量公差:Tz=Zmax-Zmin=Ti+Ti-1 例:

第四节工序余量及工序尺寸

2)加工前或上工序的尺寸公差Ta

6

一

加工余量的确定

2.影响加工余量的因素 3)加工前或上工序各表面间相互位置的空间偏差ρa (图例) 4)本工序加工时的装夹误差εb (图例)

7

一

加工余量的确定

3加工余量的确定 1)分析计算法 算关系式: – – 综上所述,可以建立以下的工序余量计

加工外圆和孔 2Zb = Ta + 2(H1a + H2a) + 2|ρa + εb|。 加工平面 Zb = Ta + (H1a + H2a) + |ρa + εb|。

第四节 机床加工工序的设计

拟定了零件的工艺路线后,对其中用机床加工的工序 来说还有如下工作: 加工余量的确定; 工序尺寸与公差的确定; 机床及工艺装备的选择和设计; 还有切削用量的选择,以及工时定额的制定等。

1

一

加工余量的确定

1.加工余量的概念

加工余量:是指使加工表面达到所需的精度和表面质量而 应切除的金属表层。加工余量分为工序余量和加工总余 量两种。

ρa 和εb是 矢量加法

2)经验估计法 3)查表修正法

8

二 工序尺寸与公差的确定

工序尺寸的计算: 工序尺寸:各工序应保证的尺寸 1)外圆和孔大小工序尺寸的确定 2)基准不重合时工序尺寸的确定

工序尺寸公差:按各工序加工方法的经济精度选定。

具体的步骤: 首先拟定该加工表面的工艺路线,确定工序及工步;

然后按工序用分析计算法或查表法求出其加工余量;

再按工序确定其加工经济精度和表面粗糙度; 最后就可确定各工序的工序尺寸及公差。

9

例:某车床主轴箱箱体(材料为铸铁)的主轴孔的设计要求 φ1000+0.035 mm,Ra0.8μm 。 首先参照表5-7内孔表面的加工路线,选定该主轴孔的工艺 过程为粗镗-半精镗-精镗-浮动镗(或铰) 然后查阅机械加工工艺手册可得各工序的加工余量及经济 精度与表面粗糙度,见表第2、3、4三列 最后即可确定各工序尺寸、公差、表面粗糙度及毛坯尺寸, 具体计算及结果见表5-9中第5、6、7三列。

加工余量、工序尺寸与及公差的确定

差的选择与标注按:公差等级、配合种类来确 定上下偏差)。

工序余量示意图(图1-40) 1) 轴类尺寸,毛坯 2) 孔类尺寸:毛坯:

2.影响加工余量的因素: 1)上工序的尺寸公差参看图4-21(工序1

余量与毛坯精度有关) 2)上工序的粗糙度Ry和缺陷层Ha(表4-10) 3)上工序的空间误差ea(形状位置误差)

i 1

• 总余量不够,质量得不到保证

• 总余量太大,增加劳动量、消耗、成本

• 总余量与毛坯精度、生产类型、批量大小 有关

机加械工余制量造的工确定艺与机床夹具

2.影响加工余量的因素

• 上道工序的表面质量(包括表面粗糙度Ha 和表面破坏层深度Sa)

• 前道工序的工序尺寸公差(Ta) • 前道工序的位置误差(ρa ) • 本工序工件的安装误差(εb) • 本工序的加工余量必须满足下式:

1、与设计尺寸有关的工序尺寸L01¨、L1¨。 2、中间工序尺寸(与余量有关)Z4、Z5、Z6 3、查找工艺尺寸链,画尺寸链图¨ (三)计算项目 1、确定公差与余量(经济精度与调整) 2、计算余量变动量,平均余量,平均工序尺 寸。 注:粗加工工序毛坯余量较大,可不计算。 3、按“入体”原则标注工序尺寸。

尺寸链中封闭环只有一个,用L0表示。 工艺尺寸链中的封闭环的定义见P.53倒10行。

⑴封闭环一定是工艺过程中间接保证的尺 寸。

⑵封闭环公差值最大,它等于各组成环公 差之和。

3)组成环——尺寸链除封闭外其余各环, 组成环分为增环和减环。

⑴增环—该环变动引起封闭环同向变动。 ⑵减环—该环变动引起封闭环反向变动。

例:图4-22轴线弯曲造成的余量不均匀误差。 各项位置误差造成的影响参看表4-11

加工余量与工序尺寸的确定和基准--2011

③ 尺寸链的分类 a) 按应用场合来分 工艺尺寸链:全部组成环为同一零件的设 计尺寸所形成的尺寸链,如图2。 特点:所有尺寸都在一个零件上 装配尺寸链:全部组成环为不同零件的工 艺尺寸所形成的尺寸链,如图1。 特点:每一个尺寸都分布在不同的零件上

b) 按各环所处的空间位置来分 直线尺寸链:尺寸链中各环位于同一平面内 且相互平行,最为常规最基本的尺寸链。 平面尺寸链:尺寸链中各环位于同一平面或 几个相互平行平面内,但某些组成环不平行 于封闭环的尺寸链。 空间尺寸链:尺寸链中各环不在同一平面且 互不平行。

极限尺寸的计算:

A0max Az max Aj min

A0min Az min Aj max

⑵ 工序尺寸及其公差的确定 ① 工序基准与设计基准重合,即对同一表面进行多

次加工

这种工序尺寸计算较简单,只需根据各工序的加 工余量就可以算出各工序的基本尺寸。其计算顺 序是由最后一道工序开始逐步向前推算。 例:加工某一个钢制零件上的一个孔,其设计尺 0 寸为 72.50.03 mm,表面粗糙度为Ra0.4。现经过 粗镗、半精镗、精镗、粗磨和精磨五次加工,计 算各次加工的工序尺寸及其公差。

尺寸链中在装配过程或加工过程最后形成 的一环。

c) 组成环:加工或装配时直接影响封闭环 精度的各原始尺寸。

尺寸链中对封闭环有影响的全部环。

增环:尺寸链中的组成环,由于该环的变 动引起封闭环同向变动。 减环:尺寸链中的组成环,由于该环的变 动引起封闭环反向变动。

d) 尺寸链的两个主要功能 公差分配(反计算):已知封闭环基本尺寸 及公差,组成环基本尺寸,求解组成环的公 差。 公差控制(正计算):已知组成环基本尺寸 及公差,核算封闭环尺寸及公差。

加工余量的确定方法

加工余量的确定方法:

1、查表法

根据工艺手册或工厂中的统计经验资料查表,并结合具体情况加以修正来确定加工余量。

此法在实际生产中广泛应用。

2、经验估算法

凭经验来确定加工余量。

为防止因余量过小而产生废品,所估余量往往偏大。

此法只可用于单件小批生产。

3、分析计算法

通过对影响加工余量的各项因素进行分析和综合计算,来确定所需要的最小工序余量。

它是最经济合理的方法,但必须要有齐全而可靠的实验数据资料,且计算较烦琐,在实际生产中应用尚少。

应该指出的是,对于大批大量生产,应力求采用分析计算法。

二、工序尺寸的确定

工序尺寸及其公差的确定,不仅取决于设计尺寸及加工余量,而且还与工序尺寸的标注方法以及定位基准选择和转换有着密切的关系。

故计算工序尺寸时应根据不同和情况采用不同的方法。

1、设计基准重合时。

A、确定各工序的基本余量

B、确定各工序加工的经济精度

C、根据设计尺寸和各工序余量,从后往前推算各工序基本直到毛坯尺寸

D、最后将各工序尺寸的公差按“人体原则”标注

2、基准不重合时,就必须应用尺寸链原理进行分析计算。

建立尺寸链。

假设:A0为封闭环,A1、A2、为增环,A3为减环。

计算A0?

①基本尺寸:A0=A1+A2-A3

②上下偏差:

上、ES(A0)=ES(A1)+ES(A2)-EI(A3) 增上减下

下、EI(A0)=EI(A1)+EI(A2)-ES(A3) 增下减上

③按“人体原则”标注。

确定各工序的加工余量

粗 车 IT12~13 Ra 10~80

半 精 车 IT8~11 Ra 2.5~10 精 拉 IT6~9 Ra 0.32~2.5

精 车 IT6~8 Ra 1.25~5

粗 拉 IT10~11 Ra 5~20

平面典型加工工艺路线

• ②决定加工方法时要考虑被加工材料的性质。例如,淬火 钢用磨削的方法加工;而有色金属则磨削困难,一般采用 金刚镗或高速精密车削的方法进行精加工。 • ③选择加工方法要考虑到生产类型,即要考虑生产率和经 济性的问题。在大批、大量生产中可采用专用的高效率设 备和专用工艺装备。例如,平面和孔可用拉削加工,轴类 零件可采用半自动液压仿型车床加工,盘类或套类零件可 用单能车床加工等。甚至在大批、大量生产中可以从根本 上改变毛坯的形态,大大减少切削加工的工作量。例如, 用粉末冶金制造的油泵齿轮,用失蜡浇注制造柴油机上的 小尺寸零件等。在单件小批生产中,就采用通用设备、通 用工艺装备及一般的加工方法。提高单件小批生产的生产 率亦是目前机械制造工艺的研究课题之一。例如,在车床 上装液压仿型刀架,采用数控车床或采用成组加工方法, 单件试制新产品时,甚至采用加工中心机床等。

• (5)应能使工作装夹稳定可靠、夹具简单

• 一般常采用面积大、精度较高和粗糙度较 低的表面为精基准。 • 加工箱体类和支架类零件时常选用装配基 准为精基准,因为装配基准多数面积大、 装夹稳定、方便,设计夹具也较简单。 •

• 上述有关粗、精基准选择原则中的每一项, 只说明某一方面问题,在实际应用中,有 时不能同时兼顾。因此要根据零件的生产 类型及具体的生产条件,并结合整个的工 艺路线进行全面考虑,抓住主要矛盾,灵 活运用上述原则,正确选择粗、精基准。

• 1、粗基准的选择 • 在零件加工过程的第一道工序,定位基准 必然是毛坯表面,即粗基准。选择粗基准 时应从以下几个方面考虑:

12.4 加工余量和工序尺寸的确定_配机械制造基础(第2版)

ES2 = EI1+ES0 = -0.15+0 = −0.15 mm;

由公式EI0 = EI2−ES1 得: EI2 = ES1+EI0 = −0.05+(−0.15) =- 0.2 mm; 因此A2= 6 0 0 .1 5 0 .2

mm

6 0 0 .2

0 .1 5

mm

列竖式法解尺寸链 口诀:封闭环、增环照抄;减环取反,上下偏差对调。 方法:求组成环各项之和等于封闭环。

尺寸链(环)

基 本 尺 寸

-10 (60) 50

上偏差ES

0.15 ( - 0.15) 0

下偏差EI

0.05 (−0.2) −0.15

A1 A2 A0

6 0 0 .2

0 .1 5

mm

A1

A 0 6 0 .1 5

0 .1

A 2 1 0 0 .0 3

0 .0 5

A 3 2 0 0 .0 3

0 .1

mm,按入体原则表示为A2 = 20.1 0 0 . 4 mm。 0 .3

2)测量基准与设计基准不重合的尺寸换算

加工一轴承座,设计尺寸为A1和A0。由于设计尺寸A0加工时无法直接测量,只 好通过测量A2尺寸来间接保证它,求A2的工序尺寸和公差。

A0为封闭环,A1为减环,A2为增环。 由公式A0 = A2−A1 得: A2 = A1+A0 = 10+50 = 60 mm; 由公式ES0 = ES2−EI1得:

2、尺寸链极值法计算的基本公式

1)封闭环的基本尺寸 封闭环的基本尺寸等于所有增环基本尺寸之和减去所有减 环基本尺寸之和,即:

m n

A0

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工序余量的确定

5.3.1 轴的加工余量(见表5-38~表5-43)

表5-38轴的折算长度(确定半精车及磨削加工余量)

注:轴类零件的加工中受力变形与其长度和装夹方式(顶尖或卡盘)有关。

轴的折算长度可分为表中五中情形。

(1)、(2)、(3)轴件装在顶尖间或装在卡盘与顶尖,相当二支梁。

其种(2)为加工轴的中段。

(3)为加工轴的边缘(靠近端部的两段),轴的折算长度L是轴的端面到加工部分最远一端距离的2倍。

(4)、(5)轴件仅一端夹紧在卡盘内,相当于悬臂梁,其折算长度是卡盘端面到加工部分最远一端之间距离的2倍。

表5-39粗车及半精车外圆加工余量及偏差 mm

零件基本尺寸

直径余量直径偏差

经或未经热处理

零件的粗车

半精车

荒车

(h14)

粗车

(h12~h13)

未经热处理经热处理

折算长度

≤

200

>200~

400

≤

200

>200~

400

≤

200

>200~

400

3~6————~>6~10~

注:加工带凸台的零件时,其加工余量要根据零件的最大直径来确定。

表5-40半精车后磨外圆加工余量及偏差 mm

表5-41用金钢石刀精车外圆加工余量及偏差 mm

表5-42半精车轴端面加工余量及偏差 mm

注:1.加工有台阶的轴时,每台阶的加工余量应根据该台阶的直径及零件全长分别选用。

2.表面余量指单边余量,偏差指长度偏差。

3.加工余量及偏差使用于经热处理及未经热处理的零件。

表5-43磨轴端面加工加工余量及偏差 mm

注:1. 加工有台阶的轴时,每台阶的加工余量应根据该台阶的直径及零件全长分别选用。

2. 表中余量指单边余量,差指长度偏差。

3 .工余量及偏差使用于经热处理及未经热处理的零件。

5.3.2 孔、槽的加工余量(见表5-44~表5-48)

表5-44基孔制7、8级精度(H7、8)孔的加工 mm

注:1.在铸铁上加工直径小于15mm的孔时,不用扩孔钻和镗孔。

2.在铸铁上加工直径为30与32mm的孔时,仅用直径为28与30mm的钻头各钻一次。

3.如仅用一次铰孔,则铰孔的加工余量为本表中与精铰的加工余量之和。

4.钻头直径大于75mm时采用环孔钻。

表5-45按照7级或8级精度的加工预先铸出或冲出的孔

注:1.如仅用一次铰孔时,则铰孔的加工余量为粗铰与精铰加工余量之和。

2.如铸出的孔有最大加工余量时,则第一次粗镗可以分成两次或多次进行

表5-46半精镗后磨圆孔加工余量及偏差

表5-47花键孔拉削余量 / mm

表5-48凹槽加工余量及偏差 / mm

5.3.3 平面加工余量(见表5-49~表5-53)

表5-49平面粗加工余量 / mm

表5-50平面粗刨后精铣加工余量 mm

表5-51铣平面加工余量 mm

表5-53铣及磨平面时的厚度偏差

5.3.4 齿轮及花键加工(见表5-54~表5-56)

表5-54齿轮精加工余量

表5-55精铣花键的加工余量

表5-56磨花键的加工余量。