DFMEA检查表

安全DFMEA

2005.1.20

放置灭火器2个

严禁烟火

4

5

3

60

注油

漏油

着火火灾

9

泄漏

3

3

91

编制:审核:批准:

附表3过程的失效模式和后果分析PFMEA中严重度(S)、频度(O)和不可测量度(D)准则表

NO

严重度(S)

频度(O)

不可测量度(S)

评价值

后果

评价标准:后果的严重程度

失效发生的可能性

可能发生失效率

≥0.33

中等

设计时有中等可能找出潜在的失效原因和模式、有中等的可能进行设计控制

5

7

很低

配合,外观或失响,咔嗒响等项目不符合要求,大多数顾客发现不缺陷

低,相对很少发生的失效

≥1个/每1000次或项目

≥0.33

中上等

设计时有中上等的确良可能找出潜在的失效原因和模式、有中上等可能进行设计控制

4

8

轻微

配合,外观或尖响,咔嗒响等项目不符合要求,有一半顾客发现有缺陷

7

5

中等

设备系统/人身安全(或系统)能运行,但舒适性或方便性,顾客感觉不舒服部件不能工作

中等偶然性失效

≥5个/每1000次或项目

≥0.33

少

设计时有较小可能找出潜在的失效原因和模式、有较小可能进行设计控制

6

6

低

设备系统/人身安全(或系统)能运行,但舒适性或方便性项目性能下降,顾客感觉不舒适

≥2个/每1000次或项目

4

5

5

100

C20焊机

强光照射

伤人

8

焊接过程不可避免

8

C20气体保护焊机

DFMA检查表

备注

1 减少零件数量 2 使用标准件和通用件 3 模块化设计 4 装配结构工艺性

5 减少螺纹连接 6 设计多功能零件 7 少用柔性零件 8 加工结构工艺性

尽量少用螺纹连接 采用卡扣、粘接等快速连接方法 紧固件和密封件合二为一 尽量少用橡胶件、电缆等在装配中难于处理的柔性零件 采用净成形和近净成形技术 零件结构、形状尽量简单,便于加工 减少加工面 选用便于加工的材料 制定合理的精度和表面粗糙度要求 对规定的要求可以方便地进行检验 避免零件上出现不必要的特征 充分考虑制造企业的过程能力

9 部件的目的 10 装配位置和用途

竞争者是如何做的 操作安全吗(没有尖角、锐边)

装配过程兼容吗 11 能否被别的部件替代 可以采用别的操作顺序吗 12 能否由别的部件组合而成 13 设计可以不用到它吗 14 可用别的材料吗 和别的部件相互影响吗 坚固、耐用吗

容易维修吗 15 可以做到对称吗 16 能低价从供货商得到吗 在现场环境中性能如何 容易掌握吗 17 能快速装配和拆下吗 容易区分吗 是否和其余部件具有同样的抛光层、公差和材料

设计制造可行性分析

客户: 产品编号: 产品名称: 审核人员(工程、DQE、工艺、质量、模具工程师、生产、专家等,必要时,邀请供应商及客户参与) 日期: 审核对象: CAD数模: 快速样件: 经验教训总结: 审核目标: 通过多部门团队深入评审寻求: 最少零件数量 - 决定产品成本的主要因素 最少装配时间 最少零件成本 最简单装配方式 重要 等级 检查结论

(G-符合;Y-部分 符合:R-不符合)

项目: 版本号:

CAE分析: DFMEA: 其它:

2D图纸: DQE分析:

BOM: 流程图:

评估结果(符查要点 使产品或部件包含尽可能少的零件 尽量使用标准件和通用件采用成组技术,简历生产单元 采用模块化设计方法,每个模块包含的零件数不宜过多 所有零件从一个方向进行装配 尽量在垂直方向进行装配 减少装配工作面

DFMEA的填写说明

DFMEA的填写说明DFMEA表格填写说明DFMEA, 表格DFMEA表格填写说明:项次项目关键日期1DFMEA编号填入DFMEA文件编号,以便查询。

2项目填入所分析系统,子系统或零部件的名称、编号。

3设计责任填入整车厂(OEM)、部门和小组。

如果知道,还应包括供方的名称。

4编制者填入负责DFMEA准备工作的工程师的姓名、电话和所在公司的名称。

5编制者填入将使用和/或正被分析的“设计”所影响的预期的年型及车型(如果已知)。

6关键日期填入DFMEA初次预定完成的日期,该日期不应超过计划的“生产设计”发布的日期。

项次项目DFMEA表说明7DFMEA日期填入编制DFMEA原始稿的日期及最新修订的日期8核心小组列出执行任务的个人姓名9项目/功能被分析项目的名称和编号10潜在失效模式预估缺点项目(模式:裂纹、变形、松动、泄漏、粘结、断裂等)11潜在失效后果缺点之预估影响(后果:噪声、工作不正常、不良外观、不稳定、运行中断、粗糙、不起作用、异味、工作减弱等)12严重度(S)严重度(S)分为1~10级,见本程序4.813分级(重要度)产品特性分为(A、B、C、……)标明字母或符号14潜在失效起因潜在不良原因,将一切可能之原因尽量列出起因:屈服、疲劳、材料不稳定性、蠕动、磨损和腐蚀等)15频度(O)发生不良之机率,分为1~10级见本程序4.816现行控制办法(现行设计控制)*列出预防措施,设计确认、设计验证和其它活动。

*现行控制方法指的是那些已经用于或正在用于相同或相似设计中的那些方法(如道路试验、设计审评、台架/试验室试验、可行性评审、样件试验和使用试验)。

*三种设计控制方法:(1)防止起因或失效模式出现,或减少出现率;(2)查明起因并找到纠正措施;(3)查明失效模式;优先运用(1),次(2),后(3)。

17不易探测度(D)*指零部件、子系统或系统投产前,能否探测出其已发生之缺点,分为1~10级本程序4.8 18风险顺序数(RPN)RPN=S风险度=严重度、中频度、探测度19建议措施*当RPN≥100或S≥8要采取纠正措施;*无建议措施需填写“无”;设计验证/验证工作只影响不易探测度,只有修改设计严重度减少*可考虑但不局限于下列措施:(1)试验设计(特别在多因素或相互作用时);(改变O、D值)(2)修改试验计划(改变D值);(3)修改设计(改变S、O值);(4)修改性能要求值(改变S、O值)。

DEFMA检查表模板

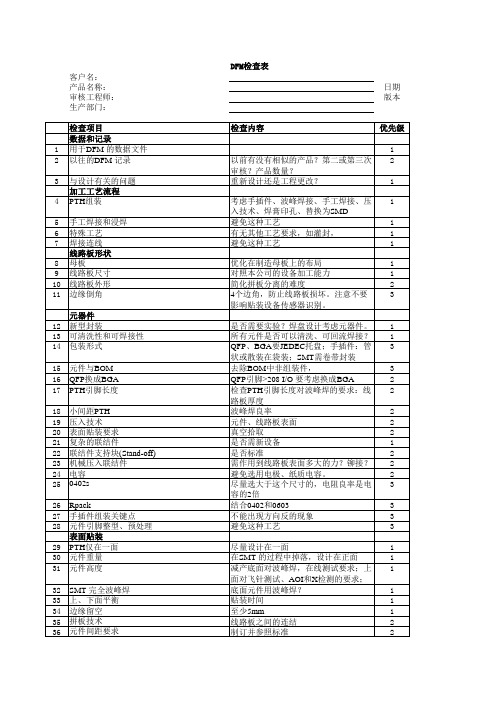

检查项目 数据和记录 1 用于DFM 的数据文件 2 以往的DFM 记录

3 与设计有关的问题 加工工艺流程

4 PTH组装

5 手工焊接和浸焊 6 特殊工艺 7 焊接连线

线路板形状 8 母板 9 线路板尺寸 10 线路板外形 11 边缘倒角

元器件 12 新型封装 13 可清洗性和可焊接性 14 包装形式

状或散装在袋装;SMT需卷带封装

去除BOM中非组装件,

3

QFP引脚>208 I/O 要考虑换成BGA

2

检查PTH引脚长度对波峰焊的要求:线 2

路板厚度

波峰焊良率

2

元件、线路板表面

2

真空拾取

2

是否需新设备

1

是否标准

2

需作用到线路板表面多大的力?铆接? 2

避免选用电极、纸质电容。

2

尽量选大于这个尺寸的,电阻良率是电 3

数量和样式

1

单一样式的顶部

1

可移去

2

在部件组装的下部没有孔和走线

1

优化附着的方法

2

注意公差

1

单一起子需要,安装点周围空间

1

82 清洗 83 组装的复杂性

84 装配关键 85

不能迷塞螺纹

1

器件数量?总装时间?返修前必须要拆 2

卸的?

机械件安装不能出现方向反的现象

2

DFM标注

在焊盘、基准、孔等周围

1

极性标识、第一脚标识

3

位置参照,不在元件底部

3

贴装后的外轮廓

3

对照波峰焊要求;设备加工能力?返

1

修?

考虑加工能力

DFMEA表格

指定注胶口位置 指定熔接痕位置 设计前期必须对 收缩痕考虑周全

卡扣的尺寸要求 缝隙的尺寸要求

模型评审,作为 关键点评审; 样品实物测量; 中试安排裸机、 跌落、振动的试 验

指定注胶口位置 指定熔接痕位置 设计前期必须对 收缩痕考虑周全

6

5

6.4

下盖 ---脚垫

6.5

下盖 ---螺丝孔

大小合适 大小合适

装配的方便

6.6

下盖 ---蜂鸣器的位置

性; 对其它装配 的干涉?

防尘措施

6.7

下盖 ---防拆触点

孔径太大, 装配松动; 深度不满足 要求,导致 触点接触不 良

7.1

保护罩 ---双面铺黑油

7.2

保护罩 ---硅胶要求

寿命 温度 尺寸 装配性

7.3

保护罩 ---装配要求

7.4

保护罩 ---可靠性要求

6

180

执行结果 责任和目

标完成的 采取措施 日期

PQC检验

2

28

PQC检验

2

24

PQC检验

样品模具的审核 规范

2

24

PQC检验

1

6

胶口的位置会影响外 观,对胶口的位置、 大小必须做规定

严重度 频度

(S)

(O)

6

288

PQC检验

2

40

6

60

中试安排串口升 级的强度测试

6ห้องสมุดไป่ตู้

120

增加串口线的装 配指导工艺

按键模块

4.3

---按键胶的防拆触

8

点

按键模块

---按键的效果

影响按键的

4.4

DFMEA表格

相间触头同步性差

7

开关触头件 8BTQG1-100.011

推动各相触头运动

联动件

29.8尺寸超差

有毛刺 元件变形 8.7尺寸超差

3.1尺寸超差

2

各部材尺寸检 查

14

3

各部材尺寸检 半成品手动推

查

动检验

2

54

3

各部材尺寸检 查

1 21

FMEA编号

DFM070035

共

2

编制人

頁, 第 1 頁 李小明

FMEA日期(编制)

潜在失效模式及后果分析

(设计FMEA)

项目

BTQG1-100

设计責任

李小明

核心小組

部品名称 部品功能

潜在失效模式

潜在失效后果

严 S 重 潜在失效起因/机理

度

与躯壳有摩擦

触头断开时间长,灭 弧能力差

6

8BTQG1-100.010微动

开关触头件 8BTQG1-100.011

推动各相触头运动

零件孔配合间 缝隙大

6

有毛刺 元件变形 8.7尺寸超差

3

各部材尺寸检 半成品手动推

查

动检验

2

54

5BTQG1-100.002常用 基座

推动各相触头运动

零件孔配合间 缝隙大

相间触头同步性差

7

3.1尺寸超差

3

各部材尺寸检 查

1 21

很难装配

难装配

2

与躯壳有摩擦

触头断开时间长,灭 弧能力差

6

8BTQG1-100.010微动

零件孔配合间 缝隙大

相间触头同步性差

7

联动件

有毛刺 元件变形 8.7尺寸超差

DFMEA表格模板

胶条,与橡胶 性,漏水导致板 6

条形状不匹配

金锈蚀

重 要

结构设计 结构设计

2

设计优化,支撑筋 与钣金配合0间隙

2

24

数据校核

2

更改数据,门槛与 橡胶条配合0间隙

2

24

数据校核

/结构

支撑点在卡扣 强度不好,容易 座一侧 翻边,客户抱怨

6

重 要

结构设计

2

更改设计,追加支 撑结构

2

24

数据校核

/结构 /装配 /装配

具结构设计

/结构

装配对手件 后,产品端部

有老鼠洞

影响外观视觉, 客户抱怨

6

数据校核/根

重 要

结构设计/外形设 计

2

设计优化,追加翻 边

2

24

据产品的要求 进行合理的模

具结构设计

第 2 页,共 3 页

/结构

装配对手件板 金,支撑筋与

钣金有间隙

影响产品紧配, 容易指压浮动

6

重 要

/结构

装配对手件橡 影响橡胶条密封

ห้องสมุดไป่ตู้

失效的潜在起因

不

频 现有设计或过程控

度O

制

易 探

RPN

测

建议的措施

负责人/部门 /计划完成日

期

采取的措 施

S

O

D RPN

/结构

外边缘尖角 操作时划伤工人 8

严 重

零件存在外边缘尖 角

2

所有边缘采用圆弧 过渡

2

32

数据校核

/结构

装配间隙不均匀 拼接线划分 /装配困难,客 4

户抱怨

一 般

IATF16949 新版DFMEA第五版表格(2019.7)

探测 措施

负责 人姓

名

目标 完成 日期

状 态

采取基 于证据 的措施

完成 日期

严 重 度

频 度

DF

备

探 测

ME A措

筛选 器代

注

度 施优 码

化

规划和准备: 公司名称 项目地点 客户名称 车型年/平台

结构分析

功能分析

AIAG ﹠ VDA 设计FMEA

项

目

DFMEA开始日期 DFMEA修订日期

跨 功能团队

失效分析

风险分析

优化

DFMEA编号 设计责任 保密级别

上一级 较高级

别

关注要素

下一较 低级别 或特性

类型

上一级较高 级别功能及

要求

关注要素 功能及要

求

下一级较 低功能要 求或特性

对上一级系 统失效影响 或最终用户

的影响 (FE)

严 重 度s

关注要素失 效模式FM

下一较低级 别要素或特 性的失效起

因FC

当前的对 失效起因 的预防措

施

频 度 O

当前失效 模起因/ 失效模式 的探测措

施

探 测 度 D

DFM EA措 筛选 施稳 器代 定性 码 先级

预防措 施

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编制:

审核:

ቤተ መጻሕፍቲ ባይዱ

批准:

备注

编制:

审核:

批准:

项目DFMEA检查表

零件号: 问题 是否使用了北京顺恒达汽车零部件制造有限公司潜在的失效模式及 后果分析(FMEA)参考手册及客户的特殊要求来制定DFMEA? 是否对过去已发生的事件的数据进行了评审? 从类似产品DFMEA得到最佳实践及经验总结是否考虑? DFMEA是否识别特殊特性? 在供方处影响的传递特性是否被识别并评审以保证FMEA的一致性? DFMEA 顾客指定的特殊特性是否被评审以保证FMEA的一致性? 是否已确认了影响高风险最先失效模式的设计特性? 对高风险顺序数项目是否已确定了适当的纠正措施? 对严重度数高的项目是否已确定了适当的纠正措施? 当纠正措施实施完并经验证后,风险顺序数是否正得到修正? 是 否 所要求的意见措施 负责人 完成日期